재제조를 위한 제품의 분해성 평가방법의 개발

이화조, 장윤상†*

영남대학교 기계공학부 712-749 경상북도 경산시 대동 214-1

†수원대학교 기계공학과

445-743 경기도 화성시 봉담읍 와우리 산 2-2

( 2007

년4

월19

일 접수; 2007

년6

월2

일 채택)

Development of the Disassemblability Evaluation Methods of the Products for Remanufacturing

Hwa Cho Yi and Yoonsang Chang†*

School of Mechanical Engineering, Yeungnam University 214-1 Dae-dong, Kyungsan, Kyungbuk, 712-749 Korea

†Department of Mechanical Engineering, University of Suwon San 2-2 Wau-ri, Bongdam-eup, Hwasung City, Kyunggi-do 445-743 Korea

(Received for review April 19, 2007; Revision accepted June 2, 2007)

요 약

본 연구에서는 재제조를 용이하게 하기 위하여 분해용이성 및 분해시간 산출이라는 두 가지 방법을 이용하 여 부품의 분해성 평가 방법을 제시하였다. 또한 부품별 평가로부터 얻어진 분해성 지수로부터 최소 부품수의 개념을 이용하여 제품의 분해성을 도출하는 방법을 개발하였다. 제시된 방법들을 컴퓨터의 외장 케이스에 적 용하여 비교 분석하였다. 분해용이성 및 분해시간의 분석에 의한 분해성 평가는 케이스의 일부 분리를 용이하 게 한 새 모델이 재제조를 위한 전체 분해시에는 오히려 분해성이 악화된다는 동일한 결론을 보여주었다. 이러 한 분해성 평가 방법은 제품의 재제조 및 재활용 특성을 평가하는데 중요한 지표중의 하나로 사용될 수 있을 것이다.

주제어 : 재제조, 분해성, 재활용, 분해용이 설계, 컴퓨터 케이스

Abstract-In this study, two methods to evaluate the disassemblability of the parts are proposed, which are

constructed from the concepts of ease-of-disassembly and disassembly time. A method to evaluate the disassemblability of the products is consequently developed using the concept of minimum parts. The methods are applied to evaluate the disassemblability of computer cases. The results show the conclusions that the new model has less disassemblability than the old one. These methods are expected to be used for the evaluation of the possibility of remanufacturing and recycling of a part.Key words : Remanufacturing, Disassemblability, Recycling, Ease-of-disassembly design, Computer case

1. 서 론

산업화 영향으로 야기된 천연자원의 고갈과 폐기물 처리라

는 사회적인 문제로 인하여 선진국을 중심으로 한 세계국가들 은 무역과 연계된 환경규제를 강화하고 있다. 자원절약, 재사 용, 재활용을 위한 법적규제가 선진국을 중심으로 점차 강화되

* To whom correspondence should be addressed.

E-amil : yschang@suwon.ac.kr

134

고 있는 상황에서 국내 기업들이 국제 경쟁력을 확보하기 위 해서는 자원 재활용 시스템에 대한 근본적인 인식의 전환이 필요하다. 단순한 폐기물의 사후처리 개념에서 벗어나 제품의 전 과정의 효율 향상을 통하여 경제적, 환경적 시너지 제고의 개념으로 확대하여 생각할 필요가 있다.

재제조(Remanufacturing)란 사용된 제품을 체계적으로 회 수하여 완전 해체하고 부품들을 세척, 수리 또는 신 부품으로 교체하여 재조립함으로써 신제품과 같은 수준으로 작동할 수 있도록 재 제품화하는 일련의 과정을 말한다[1]. 지금까지 일 반적으로 사용되어 온 재활용(Recycle)은 제품에 내재된 가치 를 파괴시키고, (원)재료만을 재생하는데 비하여 재제조는 제 품을 재료 단계로 환원시키지 않고 제품 혹은 부품 단계에서 다시 제품으로 환원시킴으로써 훨씬 더 큰 경제적, 환경적 부 가가치를 효율적으로 얻을 수 있다.

대부분의 제품들은 제품의 특성이 개발 및 설계 단계에서 결정되기 때문에 제품개발의 단계는 환경보호에 있어서 대단 히 중요한 의미가 있다. 즉, 기존의 제품들은 설계시 제작의 편 의성과 경제성이 주로 고려사항이었는데, 사용한 제품의 재활 용률을 향상시킬 수 있으려면 설계단계에서 분해성, 재제조, 재사용, 재활용성, 업그레이드 가능성, 안전성 및 보건성 등을 복합적으로 고려할 수 있는 시스템적인 접근이 필요하다. 특 히, 재제조 또는 재활용이 용이하게 이루어지려면 제품의 설계 시 제품의 분해가 용이하게 이루어지도록 고려하는 것이 중요 하다. 분해작업이 어려우면 폐기물을 분해하여 부품과 재료를 재제조 또는 재활용하는 것이 경제성이 없기 때문이다. 또한 이러한 작업은 3D 작업에 속하기 때문에 작업자를 구하기도 힘들다. 이에 대한 대책으로 자동화를 들 수 있으나 이 역시 설계단계에서 분해성이 고려되지 않으면 지극히 제한된 범위 에서만 적용이 가능하다[2].

환경 친화적인 설계에서 선택된 제품의 구조, 부품형상, 재 질 등은 조립용이성이나, 가공용이성, 경제성, 사용 편이성, 안 정성 등과 서로 배치될 경우가 발생할 수 있다. 이러한 문제점 을 해결하기 위해서는 설계된 제품이 얼마나 친환경적인지, 그 리고 분해 재활용시에 얼마나 경제적인 이익을 줄 수 있는지 판단할 수 있는 방법이 필요하다. 이러한 방법중의 하나가 분 해성 평가이다. 분해성 평가에 관한 연구는 분해용이 설계 (DFD, Design for Disassembly)의 규칙들의 준수여부를 평가 하는 방법과 제품의 구조와 연결요소들을 분석하여 비교적 정 확한 분해소요시간 및 인건비 그리고 분해된 부품과 재료들의 판매이익 혹은 처리비용 등을 계산하는 제품평가의 두 가지의 방법이 있다[3]. 첫 번째 방법의 장점은 효과가 빠르고 평가시 스템의 구축이 용이한 것이다. 두 번째 방법은 시스템의 구축 이 어렵고 사용에 많은 시간이 소요되는 단점이 있으나 장기 적으로 정확한 평가를 가능하게 하는 장점을 가지고 있다.

분해용이 설계(DFD)에 관한 연구는 1980년 중반 독일을 중심으로 한 유럽에서 시작되어 1990년대부터 본격화되기 시 작하였다[4, 5]. 또한 이때부터 환경을 고려한 설계(DFE, Design for Environment)에 대한 개념들도 나타나기 시작했 다[6, 7]. 독일 Aachen 대학의 WZL 연구소에서는 조립을 위

한 설계 기술, 조립을 위한 설계 기술과 공정 설계의 연결, 분 해 평가 방법, 리사이클링을 위한 설계 등에 대해 연구하였거 나 진행 중에 있고[8], Stuttgart 대학의 IPA 연구소에서는 조 립 설계를 위한 기술, 분해용이설계를 위한 기술 등을 연구하 였다[9]. 한편 미국의 Rhode Island 대학에서는 조립을 위한 설계기술, 조립비용, 조립자동화를 위한 제품설계, 분해를 위한 설계기술 등에 대해서 연구하였다[10]. 스웨덴의 Akermark는 제품의 구조를 정의하고 분해시간, 인식성, 공구의 관점에서 분해모델을 제시하고 평가하는 방법에 관한 연구를 수행하였 다[11]. 미국의 Tomas는 분해작업의 형식을 15개, 사용공구 를 5개군 29개로 분류하였다. 그리고 분해성 평가항목을 접근 성, 위치, 분해력, 순수 분해시간, 표준화의 여부로 분류하고, 난이도를 1(용이)에서 10(난이)으로 하여 제품의 분해성을 평 가하였다[12]. 크라이슬러사의 Gerald Winslow는 제품을 재 질 분리등급과 재활용성 등급으로 분류하였다[13]. 일본 능률 협회의 中村은 재활용의 개념과 제품 분해성 평가에 대한 연 구로 분리방향 및 분리방법과 조건에 따라 벌점을 부여하는 방법을 수행하였다[14]. 이들 연구에서는 결과가 대부분 점수 혹은 등급으로 나타나게 된다. 이러한 경우 구체적인 분해비용 의 산출에 필요한 자료를 얻는 것은 상당히 제한적이다.

본 연구에서는 재제조를 용이하게 하기 위하여, 위에서 언 급한 분해용이 설계 규칙과 분해소요시간 산출의 두 가지 개 념을 이용하여 제품의 분해성 평가 방법을 제시한다. 첫 번째 단계로, 부품의 분해에 영향을 끼치는 요소들을 세부적으로 분 석한 분해용이 설계지침을 이용하여 부품의 분해성을 쉽고 빠 르게 정량적으로 평가 할 수 있는 평가방법을 제시한다. 또한, 부품별 평가로부터 얻어진 분해성 지수로부터 최소 부품수의 개념을 이용하여 제품의 분해성을 도출하는 방법을 개발한다.

두 번째로, 부품의 체결요소 정보와 작업환경에 대한 정보에 의하여 분해 대상부품에 대한 분해시간을 구하여 분해성을 평 가하는 방법을 제시한다. 개발된 방법은 재제조 기술이 많이 적용되는 제품이며 분해 작업이 간단하여 이론적 평가가 용이 한 컴퓨터 외장 케이스에 적용, 예시된다.

2. 분해용이성에 의한 분해성 평가

2.1. 부품 분해의 영향요소

하나의 제품은 다양한 부품들과 조립군들 그리고 체결요소 들로 구성되어 있다. 이러한 구성요소들은 제품을 분해하는데 여러 가지의 영향을 미치게 된다. 분해성에 영향을 끼치는 영 향인자들은 부품에 관련되는 것과 분해작업에 관련되는 요소 들로 나눌 수 있다.

부품과 관련된 영향요소들은 크게 분리 수행체, 분리기능, 분리대상으로 구분된다. 부품을 분리하는 수행체에는 사람과 기계가 있고, 분리기능은 비파괴 및 파괴의 분리 형태와 수동, 일반 공구, 전동공구, 특수공구 등의 분리도구를 포함한다. 분 리대상은 형상, 크기, 무게, 재질 등의 영향요소로 구성된 부품 과 부품 수, 조립군 특성, 분해구조 등의 조립군 요소들로 구분 된다.

분해작업과 관련되는 요소들은 분리대상물의 크기, 형상, 재 질, 위치, 체결점의 분포상태와 수, 공구의 종류, 작업자의 접 근자세, 위험성 등 여러 가지가 있다. 부품의 분해성에 영향을 끼치는 이러한 영향요소들을 분해 작업의 순서에 따라서 4개 의 평가항목(인식성, 접근성, 분리성, 취급성)으로 구분하여 각 각의 평가항목에 대한 세부 영향요소들을 Figure 1과 같이 선 정하였다. 이들 4가지 요소는 부품을 분리하기 위해서 행해지 는 4가지 단계와도 일치하며, 작업자는 먼저 분리점이 어디에 있는지 어떤 체결요소로 연결되어 있는지를 인식하여야 다음 단계의 작업이 가능하다. 작업자는 공구를 선정하여 체결요소 의 위치와 공간을 고려하여 공구를 체결요소에 접근시키고, 공 구롤 체결요소를 해체한다. 마지막으로 체결이 모두 해제된 부 품을 제품에서 분리시키기 위하여 부품을 취급하여 지정된 장 소로 이동시킨다. 인식성은 분리대상물에 관한 개략적인 정보 를 파악하는 거시적 관점과 체결점등에 대한 구체적인 정보를 파악하는 미시적 관점으로 구분하였다. 거시적 관점의 영향요 소로는 분리대상물의 크기, 형상, 색상으로 선정하였고, 미시 적 관점의 영향요소로는 체결점 인식성, 체결점의 수, 체결점 의 분포상태로 선정하였다. 접근성에 관한 영향요소로는 분리 대상물의 위치, 공구 접근영역, 분리방향, 공구의 무게로 선정 하였다. 분리성에 관한 영향요소로는 분리형식, 분리수단, 공 구 작업영역, 작업자의 자세, 위험성, 분리력, 조립군의 회전정 도, 분리방향의 수, 고정성으로 선정하였다. 취급성은 분리된 부품 혹은 조립군의 취급성을 의미하며 여기에 관한 영향요소 로는 분리대상물의 무게, 크기, 위험성, 형상을 선정하였다.

2.2. 부품의 분해성 평가 알고리즘

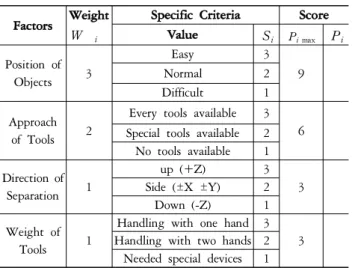

앞에서 분석한 영향요소들을 정량화하기 위해 각 평가항목 에 따른 분해용이 설계기법의 설계지침의 준수정도에 따라서 세부 기준을 3단계(1점, 2점, 3점)로 구분하였다. 그리고 영향 요소들이 그 평가항목에서 차지하는 중요도에 따라서 A, B, C

그룹으로 분류하고, 가중치를 부여하였다. 가중치 부여 방법은 영향요소들의 평가항목에 대한 기여정도에 따라서 많이 영향 을 미치는 A 그룹의 가중치는 3, 보통인 B 그룹은 2, 적게 영 향을 미치는 C 그룹은 1을 각각 부여하였다.

2.2.1. 인식성

인식성은 분리수행체(작업자)가 분리대상물의 체결요소와 분리대상물을 인식하기 용이한 정도이다. 인식성에서 가장 중 요한 사항은 체결점이 어떤 형태로 체결되어 있는 지와 그 수 가 몇 개인지를 파악하는 것이다. 따라서 체결점의 인식성과 체결점의 수를 A 그룹으로 분류하였다. 체결점 인식이 난해한 경우는 체결점이 다른 부품에 의해 가려있어 파악이 힘든 경 우나 체결점이 부품 내부에 있어 어떤 체결형식으로 체결되어 있는지를 파악하기 힘든 경우이다. 또한 부품을 체결하고 체 결점의 수는 적을수록 인식성이 좋다. B 그룹은 크기와 체결 점의 분포상태로 선정하였다. 분리대상물의 크기는 방해물에 의해 숨겨진 경우를 고려해야 하기 때문이다. 또한 체결점이 하나 이상의 경우는 그것이 어떻게 분포되어 있는지도 다음 체결점을 예측하는데 중요하다. C 그룹은 형상과 색상으로 선 정하였는데, 부품들의 형상이 복잡한 경우나, 색상이 주변 부 품들과 같은 색으로 도색 되어있는 경우는 중요한 변수로 작 용하나 일반적인 부품의 경우는 인식이 용이하기 때문이다.

Table 1은 인식성에 대한 세부 평가기준을 나타내며 인식 성 지수(RI; Recognizability Index)는 다음과 같이 계산된다.

RI = Σ Pi

Σ Pi max

(1)

Table 1. Evaluation criteria of recognizability

Factors Wei

ght W

iSpecific Criteria Score Value S

iP

i maxP

iM a c r o

Size 2

Easy to recognize 3 6 Normal to recognize 2

Hard to recognize 1 Shape 1

Disk, Flat, Pillar 3 3 Long Cylinder, Pillar 2

Short Cylinder 1 Color 1

Opacity 1 3 3 Opacity 2 2 Transparency 1

M i c r o

Joints Recogni-

zability 3

Easy to recognize 3 9 Normal to recognize 2

Hard to recognize 1 Number

of Joints 3

1 3

9

2~3 2

More than 4 1 Distributio

n of Joints 2

1 Joint 3 6 Over 2 (Symmetry) 2 Over 2 (Asymmetry) 1

Figure 1. Disassemblability factors.

여기서,

P

i= W

i× S

i 는 항목의 점수,P

i max는 항목별 가능 최고점수,W

i는 가중치를 나타낸다.2.2.2. 접근성

접근성은 작업자가 분리공구(없는 경우도 있음)를 가지고 분리대상물에 분리력을 가하기 위하여 접근하기 용이한 정도 이다. 따라서 작업자와 분해공구에 관한 사항들을 동시에 고려 해야 한다. 분리대상물의 위치가 어느 곳에 위치해 있느냐에 따라서 작업자의 접근과 분리공구 접근에 많은 영향을 끼치므 로 부품의 위치를 A 그룹으로 선정하였다. 분리대상물의 위치 는 작은 제품 보다 큰 제품에 더 크게 영향을 미친다. 부품의 위치 다음으로 중요한 사항은 작업자가 분리대상물에 분리력 을 가하기 위해 접근할 때 분리공구가 접근할 수 있는 여유 공 간을 나타내는 공구 접근영역으로, B 그룹으로 선정하였다.

분리에 사용되는 공구들은 특별한 경우를 제외하고는 대부분 조립에 사용되었던 일반적인 공구들 즉 한 손으로 취급이 가 능한 정도 무게의 공구들이 분리에 사용되기 때문에 공구의 무게는 C 그룹으로 선정하였다. 또한 부품들의 분리방향은 위 쪽방향(+Z)으로 행해지는 경우가 많으며 접근성에 많은 영향 을 끼치지 않음으로 C 그룹으로 선정하였다.

접근성에 대한 세부 평가기준은 Table 2와 같으며 접근성 지수(AI; Approachability Index)는 다음과 같이 계산한다.

AI = Σ Pi

Σ Pi max

(2)

2.2.3. 분리성

분리성은 분리수행체가 분리공구(없는 경우도 있음)를 이 용해 분리대상물에 분리력을 가하여 부품을 분리하기 용이한 정도이다. 부품이 체결되어 있는 형식이 어떤 형식이든 거기에 는 그 부품을 분리하기 위한 분리수단이 필요하고, 이때 분리 공구의 작업영역에 따라서 분리성에 많은 영향을 끼친다. 따라 서 분리형식, 분리수단, 공구 작업영역을 A 그룹으로 선정하였

다. 분리형식은 작업자가 분리대상물을 분리시 그 분리대상물 이 어떤 형식으로 분리되는 지를 나타내며, 분리가 용이한 경 우는 찢기, 뽑기, 끊기 등이고, 난해한 경우는 회전분리가 행해 지는 경우이다. 분리수단은 분리대상물의 분리에 사용되는 수 단으로, 분리가 용이한 순서는 손, 일반 공구1, 일반 공구2, 전 동공구, 특수공구이다. 공구 작업영역은 작업자가 분리대상물 에 접근하여 분리공구를 가지고 분리기능을 수행하는데 충분 한 작업영역이 있는지의 정도를 나타내는 것이다.

본 연구는 작업자의 수분해를 기초해서 분석한 영향요소들 이기 때문에 작업자와 관련된 영향요소를 B 그룹으로 선정하 였다. B 그룹에 속하는 영향요소들로는 작업자의 자세, 분해 작업에 사용되는 분해공구나 부품에 대한 작업자의 위험성, 작 업자의 피로에 영향을 끼치는 분리력이 있다.

C 그룹은 고정성, 분리방향 수, 조립군의 회전정도로 선정 하였다. 일반적으로 분리되는 부품들은 제품보다 더 큰 경우가 적기 때문에 제품에 고정되어 있는 경우가 많다. 또한 분리는 부품을 다른 부품에 고정되어 있는 것을 분리하는 것으로 분 리방향 수는 대부분 1방향의 경우가 많고, 분리방향 수가 많다 고 해서 분리성에 직접적으로 많은 영향을 끼치는 경우가 적 다. 분리대상물의 분리를 용이하게 하기 위해 조립군의 회전을 나타내는 조립군의 회전정도는 분리대상물이 큰 경우는 크게

Table 2. Evaluation criteria of approachability

Factors Weight W

iSpecific Criteria Score Value S

iP

i maxP

i Position ofObjects 3

Easy 3

9 Normal 2 Difficult 1 Approach

of Tools 2

Every tools available 3 Special tools available 2 6 No tools available 1 Direction of

Separation 1

up (+Z) 3 3 Side (±X ±Y) 2

Down (-Z) 1 Weight of

Tools 1

Handling with one hand 3 3 Handling with two hands 2

Needed special devices 1

Table 3. Evaluation criteria of separability

Factors Weight W

iSpecific Criteria Score

Value S

iP

i maxP

iType 3

Easy 3

9 Normal 2 Difficult 1 Tools 3

Hand 3

9 General Tools 2 Electric, Special Tools 1 Tool

Working Area 3

Every tools workable 3 9 Special tools workable 2

No tools workable 1 Worker

Position 2

Easy 3

6 Normal 2 Difficult 1 Hazard 2

None 3

6 Coution 2 Danger 1 Force 2

Small 3

6 Normal 2

Big 1

Rotation 1

None 3

3

90˚ 2

180˚ 1

Direction 1

More than 3 3 3

2 2

1 1

Fixing 1

No Fixing 3 3 Normal Fixing 2

Strong Fixing 1

영향을 끼치는데 일반적으로는 보조 장치 필요 없이 쉽게 움 직인다.

분리성에 대한 세부 평가기준은 Table 3과 같으며 분리성 지수(SI; Separability Index)는 다음과 같이 계산한다.

SI = Σ Pi

Σ Pi max

(3)

2.2.4. 취급성

취급성은 작업자가 분리한 부품을 다루기 용이한 정도이다.

취급성은 분리한 부품의 무게와 부피가 어느 정도인지에 따라 서 직접적으로 영향을 끼치므로 분리한 부품의 무게, 크기에 대한 영향요소를 A 그룹으로 선정하였다. 무게는 분리한 분리 대상물의 무게로, 그 양이 적은 경우가 취급이 용이한 경우이 다[15]. 분리된 부품들은 파괴분리 등과 같은 여러 가지 원인 으로 인해 조립 때처럼 완전히 매끄러운 형태를 갖지 못하고, 버(bur)와 같은 날카로운 부분이 발생할 수 있기 때문에 취급 시의 위험성을 B 그룹으로 선정하였다. 또한 분리한 부품의 형상은 부품을 잡는데 영향을 줄 뿐 취급성에 적게 영향을 끼 치므로 C 그룹으로 선정하였다. 취급이 용이한 형상은 짧은 원형처럼 그 형상이 작은 경우이고, 취급이 난해한 형상으로 긴 원형, 긴 각주형처럼 그 길이가 길어서 취급이 용이하지 않 는 경우이다.

취급성에 대한 세부 평가기준은 Table 4와 같으며 취급성 지수(TI; Treatability Index)는 다음과 같이 계산한다.

TI = Σ Pi

Σ Pi max

(4)

2.2.5. 분해성 지수

4개의 평가항목이 분해성에 영향을 끼치는 정도에 따라서 가중치를 부여하여 부품의 분해성 지수를 산출하였다. 부품의

분해에서 가장 중요한 평가항목은 그 제품이 어떻게 빨리, 어 떤 형태로 분리가 되느냐를 나타내는 분리성이다. 따라서 분리 성을 A 그룹으로 선정하였다. 분리성 다음으로 중요한 평가항 목은 제품이 어떻게 체결되어 작업자가 쉽게 인식하느냐를 나 타내는 인식성으로 B 그룹으로 선정하였다. 분리대상물에 대 한 인식이 끝나면 분리대상물의 접근과 분리한 부품의 취급에 는 많은 시간이 소요되지 않으므로 C 그룹으로 선정하였다.

부품의 분해성이 얼마만큼 좋은지 나쁜지를 나타내는 분해성 지수(DI; Disassemblability Index)는 다음과 같이 계산한다.

DI(%) = (2 ΣRI+ΣAI+ 3ΣSI+ΣTI )

7 (5)

여기서, RI는 인식성 지수, AI는 접근성 지수, SI는 분리 성 지수, TI는 취급성 지수이다.

2.3. 제품의 분해성 지수

분해성 평가는 하나의 제품을 구성하고 있는 전체 부품을 대상으로 이루어져야 한다. 다수의 부품으로 구성되어있는 제 품의 분해성을 각 부품의 분해성 지수로부터 어떠한 방법으로 도출할 것인가에는 여러 가지 의견이 있을 수 있다. 하나의 방 법은 각 부품의 분해성의 평균값을 취하여 제품의 분해성으로 나타내는 것이다. 그러나 이 방법은 분해성이 향상된 부품들로 부품의 수를 증가시키면, 실제로는 분해가 어려워지는데도 불 구하고, 분해성이 높아지는 문제가 있다. 따라서 부품수가 필 요 이상으로 많으면 각각의 부품의 분해성 지수가 높더라도 전체 제품의 분해성은 낮아지도록 분해성 지수의 계산에 부품 수를 고려할 필요가 있다. 다수의 부품으로 구성되어 있는 제 품의 분해성 지수를 구하기 위하여 Boothroyd 교수의 이론적 인 최소 부품 개수의 개념을 이용하였다 [15]. 이 개념에 따르 면 다음의 세 가지 중 하나이상에 해당하는 경우에만 별개의 부품으로 인정된다.

- 제품의 정상적인 동작 방식 동안에 그 부품이 이미 조립되 어 있는 다른 모든 부품들에 대하여 이동하는 경우 - 그 부품이 조립되어 있는 다른 모든 부품들과 다른 재료이

어야 하거나 격리되어야 하는 경우

- 그 부품이 다른 모든 조립된 부품으로부터 분리되어야 하 며, 그렇지 않으면 부품의 조립이 보호되어야하는 어떤 다 른 기준과 상충하게 되는 경우

최소 부품수보다 많은 부품수를 갖는 제품은 분해성 지수가 각 부품의 산술적인 평균보다는 낮아져야 함으로 제품의 분해 성 지수는 각 부품의 분해성 지수의 평균을 구하고 실제 부품 수와 이론 부품수의 비의 제곱근으로 이 분해성 지수를 나누어 준다. 즉, 제품의 분해성 지수(PDI; Product Disassemblability Index)는 다음과 같이 계산한다.

PDI=ΣDI /

N

N

min (6)Table 4. Evaluation criteria of treatabiliy

Factors Weight W

iSpecific Criteria Score

Value S

iP

i maxP

iWeight 3

Less than 4.5kg 3 9 4.5kg ~ 9kg 2 Over 9kg, Special device needed 1

Size 3

Handling with one hand 3 Handling with two hands 2 9 Special tools or devices needed, Handling by more than 2 people 1 Hazard 2

None 3

6

Caution 2

Danger 1

Shape 1

Short Cylinder 3 3 Long Cylinder, Pillar 2

Disc, Flat, Pillar 1

여기서, DI는 각 부품의 분해성 지수, N은 실제 부품수, Nmin은 이론적 최소 부품수이다. 이 방법에서 실제 부품수와 이론 부품수의 비로 부품의 분해성 지수의 합을 나눌 수도 있 으나 그러면 비율의 영향이 너무 크기 때문에 제곱근을 취하 였다. 이 관계는 부품수 비의 분해성에 대한 영향이 얼마나 큰지를 나타내는 정도이며 이론적으로, 그리고 많은 실험에 의 해서 분석함으로서 보정될 수 있을 것이다.

3. 분해시간에 의한 분해성 평가

분해용이성을 고려한 분해성 평가에서 언급한 분해에 대한 영향요소들은 많은 경우가정성적인 항목들이며 정량적인 항목 들도 기준의 경계를 정하는 것이 주관적일 수 있다. 따라서 분 해용이성을 고려한 분해성 평가는 평가시스템의 구축이 용이 하나 평가 결과가 부정확할 수 있으며, 영향요소들을 정량적인 단일 개념으로 바꾸는 것이 시스템의 구축은 어려우나 장기적 으로 정확한 평가를 가능하게 할 수 있다. 시간적 차원의 물리 량이 아닌 영향요소들을 시간의 값으로 측정하기 위해서는 새 로운 계산 시스템 도입이 필요하다. 따라서 시간측정이 가능하 도록 분해시간과 관련되어 도출된 영향요소들을 분해작업의 순서에 따라 Table 5와 같이 4가지 표준시간으로 분류하였다.

여기서 분해순서에 따른 4가지 표준시간은 분해자가 분해대상 제품에 대해 분해작업을 수행하는 일련의 순서로서, 공구를 준 비하는데 소요되는 준비시간, 체결요소사이를 이동하는데 소 요되는 이동시간, 공구를 사용하여 체결요소를 분해하는데 소 요되는 작업시간, 분리된 부품을 적당한 위치로 옮기는데 소요 되는 후처리시간이다.

분류된 영향요소들을 시간의 값으로 정량화하기 위하여 동 작분석 시스템 중에 하나인 WF(Work Factor)시스템을 이용 한다. WF를 이용한 시간 계산법은 사람이 수행하는 작업을 기본동작으로 분석하고 각 기본동작의 성질과 조건에 따라 미

리 정해진 시간 값을 적용하여 작업시간을 구하는 방법을 말 한다[16]. WF 시스템을 이용한 영향요소시간 각각의 시간 계 산값 및 계산식은 참고문헌 [17]에 자세히 설명되어 있다.

제품의 분해는 부품 분해와 조립군 분해로 구분되는데, 조 립군 분해는 하나 이상의 부품으로 구성되어 있는 부품들의 조합체이다. 따라서 제품의 분해시간은 개별 부품들의 분해시 간 값들의 합으로써 계산되어 진다. 각 부품별 분해시간은 앞 에 설명한 준비시간, 이동시간, 작업시간 및 후처리시간의 합 이며, 다음 식에 의해서 계산된다.

Pi = (Tpb + Tps + Tpg) + (Tmd + Tmr) × (Pij - 1) +

(Tdal + Tda) + (Tdb) × Iw + (Tprsw + Tprdt + Tprd)

(7)여기서 Pi는 i 번째 부품, Pij는 i 번째 부품의 j개의 체결요 소 개수이다. 또한 조립군별 분해시간의 총합 (i번째 조립군의 분해시간)은 다음 식에 의해서 계산된다.

Ai = ΣPi = P1 + P2 + P3 + ... +Pn

(8)4. 컴퓨터 케이스의 적용 사례

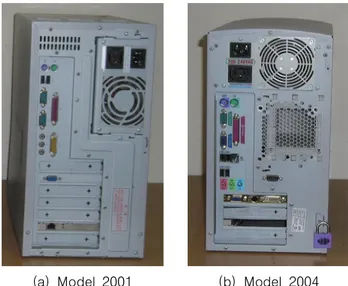

분해용이 설계 규칙과 제품의 분해소요시간 산출의 두 가지 분해성 평가방법을 컴퓨터 외장 케이스에 적용하여 분석하였 다. 컴퓨터는 재제조 공정이 많이 적용되고 있으며 케이스의 경우 분해 작업이 간단하여 이론적 평가가 비교적 용이한 제 품하다. 평가된 모델은 Figure 2와 같은 국내 전자회사의 2001년형 및 2004년형의 두 가지 모델이다. 2001년형 모델은 Figure 3과 같이 ㄷ 자형의 한 개의 부품으로 이루어진 케이 스로 구성되어 있다. 컴퓨터 본체와 분리하기 위하여, 4개의 나사를 공구를 이용하여 분리하고 케이스 측면부의 체결을 슬 라이딩 형식으로 분리하게 설계되어 있다. 본체와의 체결점은

Table 5. Influence factors on standard time Base Time Influence Factors Time

PreparationTime (Tp)

Time for identifying joint elements(Tpb) Time for searching and identifying tools(Tps) Time for gripping tools(Tpg)

Moving Time (Tm)

Time for moving between joint elements(Tmd) Time for redirecting toward the side of joint elements(Tmr)

Disassembly Time

(Td)

Time for redirecting toward the side of joint elements(Tdal)

Time for tool operation area(Tda)

Time for basic separation of joint element(Tdb) Time for intensity of work(Iw)

Post- Processing Time (Tpr)

Time for post-processing due to weight and size of the disassembled parts(Tprsw)

Time for post-processing due to movement of disassembled parts(Tprdt)

Time for post-processing due to hazard(Tprd)

Figure 2. Computer Cases for Evaluation.

(a) Model 2001

(b) Model 2004

케이스의 상측과 좌우측에 각각 3개씩 9개로 구성되어 있고 하측의 슬라이딩부 체결점은 좌우 각각 2개씩이다. Figure 4 의 2004년 형 모델은 컴퓨터의 사용 중에 내부 수리 및 구조 변경을 위하여 내부 접근을 용이하게 하기위해서 케이스를 두 개의 부품으로 나누었다. 평판형의 부품 1은 2개의 나사를 제 거하고 상하 두 곳의 체결부를 슬라이딩 형식으로 쉽게 분리 할 수 있도록 설계되어 있다. 비대칭 ㄷ 자형의 부품2는 4개의 나사를 분리하고 본체와 케이스 측면부의 분리를 위하여 뒤쪽 으로 약간 슬라이딩하여 긴 쪽 측면을 들어서 반대쪽을 위로 빼내게 설계되어 있다.

4.1. 분해용이성을 이용한 분해성 평가

Table 1 ~ 4의 평가 기준을 이용하여 두 종류의 컴퓨터 케 이스의 분해성을 평가한 결과는 Table 6과 같이 나타났다. 인 식성의 경우 거시적인 인식성은 3개의 부품 모두 동일하게 큰 점수를 받았으나, 미시적인 인식성의 점수는 좋지 않았다. 특 히 체결점의 인식성은 체결점이 부품 내부에 있어서 파악이 어려우며 체결점의 수는 4개 이상으로 모든 부품이 최저점인 1점을 받았다. 분포상태도 비대칭인 2001년형과 2004년형 부품2는 최저점이다. 접근성의 경우 2001년형과 2004년형 부

품1은 높은 점수를 받았으나, 2004년형 부품2는 크기가 크고 비대칭적인 분리 대상물의 위치 때문에 보통의 점수를 받았다.

분리성은 분리형식과 분리방향수가 나사의 회전분리방식 및 한 방향으로 밖에 분리할 수 없다는 이유에서 모든 부품이 최 저점을 받았다. 또한 2004년형 부품2는 작업자세가 난해하고 어느 정도 힘이 필요하기 때문에 작업 자세, 분리력, 고정성 등 의 항목에서 최저점을 받았다. 취급성은 세 부품 모두 동일하 게 크기에서 중간 점수, 형상에서 최저점을 받았으며 최종 점 수도 동일하였다.

식 (5)를 이용한 각 부품의 분해성 지수는 Table 6에서와 같 이 3개의 부품이 각각 0.70, 0.72, 0.64로 계산되었다. 2004년 형 모델의 경우 컴퓨터의 사용기간 동안 용이한 내부접근을 위한 부품1의 분해성은 2001년형 모델에 비하여 약간 상승하 였으나 수명이 다한 후의 분해를 위한 부품2의 분해성은 악화 되었음을 알 수 있다.

두 모델의 분해성은 각 부품의 분해성 지수로부터 식 (6)을 이용하여 계산 되었다. 나사 등 체결요소는 최소 부품수를 위 한 세 가지의 조건 모두에 해당되지 않으므로 최소부품으로 인정 되지 않으며, 두 모델 모두 한 개의 최소 부품수를 갖는 다. 따라서 2004년형 모델의 분해성 지수는 부품들의 단순한

Table 6. Disassemblability considering ease-of-disassembly design

Pmax

Model

2001 Model 2004 Part I Part I Part II

RI

Size 6 6 6 6

Shape 3 3 3 3

Color 3 2 2 2

Recognition 9 3 3 3

Number 9 3 3 3

Distribution 6 2 4 2

RI 0.53 0.58 0.53

AI

Position 9 9 9 6

Tool Approach 6 6 6 6

Direction 3 2 2 2

Tool Weight 3 3 3 3

AI 0.95 0.95 0.81

SI

Type 9 3 3 3

Tools 9 6 6 6

Working Area 9 9 9 9

Position 6 4 4 2

Hazard 6 6 6 6

Force 6 4 4 2

Rotation 3 3 3 3

Direction 3 1 1 1

Fixing 3 2 2 1

SI 0.70 0.70 0.61

TI

Weight 9 9 9 9

Size 9 6 6 6

Hazard 6 6 6 6

Shape 3 1 1 1

TI 0.81 0.81 0.81

Disassembly Index 0.70 0.72 0.64 Product Disassembly Index 0.70 0.48

Figure 3. Disassembled computer case of model 2001.

(a) Part 1 (b) Part 2

Figure 4. Disassembled computer case of model 2004.

산술평균으로 구해진 0.68보다 낮은 0.48의 제품 분해성 지수 를 갖는다. 2001년형 모델의 0.70과 비교해 볼 때, 사용기간 동안 용이한 내부접근을 위하여 두 개의 부품을 사용한 2004 년형 모델의 경우 수명이 다한 후의 분해를 위한 분해성은 오 히려 상당히 악화되었음을 알 수 있다. 이는 2장의 분해성 지 수 부분에서 지적되었던 사항으로 실제 부품수와 이론 부품수 의 차이가 분해성 지수에 영향을 미치는 결과를 보여주며, 실 제 부품수와 이론 부품수의 비의 제곱근을 취하는 본 논문에 서 제시한 방법이 합리적이라는 것을 알 수 있다. 2004년형 케 이스의 리사이클이나 재제조를 위해서는 두 개의 부품을 사용 하는 대신에 각 부품의 분해성을 획기적으로 향상시킬 필요가 있다.

4.2. 분해시간에 의한 분해성 평가

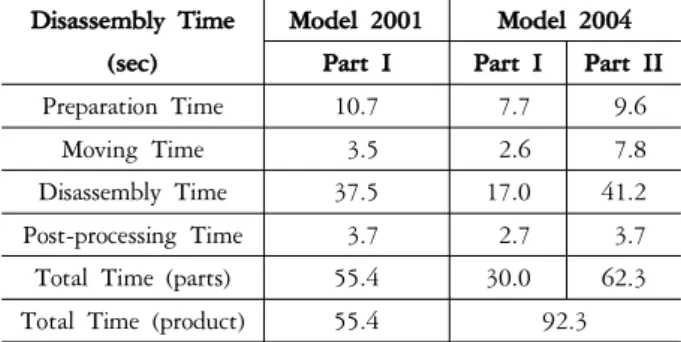

Table 5의 4가지 표준시간, 즉 준비시간, 이동시간, 작업시 간, 후처리시간을 두 모델에 대하여 분석하여 보았다. 준비시 간 및 후처리시간은 Work Factor(WF)를 이용한 이론적인 모 델에 의해서 산출하고[17] 이동시간 및 작업시간은 실제 실험 에 의하여 측정하였다. 예를 들어 WF에서 준비시간의 경우 체결요소 파악시간(Tpb), 공구 탐색 및 인식시간(Tps), 공구 를 잡는 시간(Tpg)은 8개의 세부 영향요수들에 대한 동작시간 값에 의해서 결정되며 후처리 시간도 준비시간과 같은 방법으 로 계산된다.

Table 7의 결과에서와 같이 준비시간의 경우 공구인식 및 잡는 시간은 2.1초 및 1.5초로 모든 부품이 같으나, 체결파악 시간에서 체결점의 개수에 따라 차이를 보인다. 후처리시간은 부품의 크기 및 이동성에 따라 2004년형 부품1이 작은 값을 가졌다. 한편 작업시간의 경우 수동공구를 이용한 나사의 분해 시간은 측정결과 1개당 평균 8.05초로 비슷한 값을 보였으나, 슬라이딩 및 뽑기 분리의 수작업은 커다란 시간 차이를 보여 부품 순서별로 각각, 5.3초, 0.85초, 9초를 기록 하였다. 이동 시간은 3.5초, 2.6초, 7.8초로 2004년형 부품2가 상대적으로 상당히 큰 값을 보였는데, 이는 분리방법의 난해함으로 인한 방향전환 때문인 것으로 여겨진다. 모델별 분해시간은 2001년 형이 55.4초, 2004년형이 92.3초로 커다란 차이를 보인다. 이 러한 차이의 부품의 개수가 늘어남에 따라 분리가 필요한 체 결점의 수가 증가 한 것이 가장 큰 원인으로 이는 실제 부품의

수가 이론 부품수 보다 많기 때문으로 분석된다. 분해용이 설 계규칙을 이용한 분해성 평가의 경우와 마찬가지로 새로 개발 한 2004년형 모델은 케이스의 분해시간이 오히려 길어져 분 해성이 악화되었음을 알 수 있다. 분해시간을 줄이기 위해서는 나사의 회전분리 시간의 축소가 가장 중요하다. 전동공구를 사 용하거나, 이미 도입되어 사용되고 있는 손으로 회전 분리시킬 수 있는 나사의 도입은 작업시간을 크게 줄일 수 있을 것이다.

또한 2004년형 부품2의 경우, 위쪽은 컴퓨터 본체에 남기고 좌우 양쪽을 슬라이딩 형식으로 분해하는 형식으로 설계 변 경된 제품은 분해성이 상당히 좋아질 것으로 생각된다.

5. 결 론

본 연구에서는 재제조를 용이하게 하기위한 제품의 설계를 위하여 제품의 분해용이성과 분해소요시간 평가라는 두 가지 분해성 평가 방법을 제시하고 두 가지 모델의 컴퓨터 외장 케 이스에 적용하였다. 분해용이 설계 규칙에 의한 분해성 지수는 부품의 분해에 영향을 끼치는 요소들을 세부적으로 분석하여 분해성의 정량적 평가를 가능하게 하였다. 또한 각 부품의 분 해성 지수로부터 최소 부품수의 개념을 이용하여 제품의 분해 성을 도출하는 방법은 합리적인 분석방법의 제시로 여겨진다.

분해시간에 의한 분해성 평가는 모든 영향요소들의 시간적 차 원의 물리량 모델화에 어려움이 있으나 평가에서 주관적 요소 를 배제하고 장기적으로 정확한 평가의 가능성을 보였다. 컴퓨 터 케이스에 적용된 분해성 평가에서는 케이스의 일부 분해를 용이하게 한 새 모델이 재제조를 위한 전체 분해시에는 오히 려 분해성이 악화된다는 동일한 결론을 보여주었다. 이러한 분해성 평가 방법은 제품의 재제조 및 리사이클링 특성을 평 가하는데 중요한 지표중의 하나로 사용될 수 있을 것이다.

참고문헌

1. Kang, H. Y. et al., "Current Status and Improvement of Resource Cyclic System in Korea," KNCPC-2004-RE-4, (2004).

2. Yi, H. C., "Demanufacturing Technology for Recycling," J

KSPE, 17(8), 5-14 (2000).

3. Joo, H. et al., "Dissassemblability Evaluation for the Products Using an Ease-of-Disassembly Design Method," J

KSPE, 16(8), 88-99 (1999).

4. Wilder, J., "Designing for Disassembly ; Durablegoods Makers Build in Recyclability," Modern Plastics, 67, 16-17 (1990).

5. Constance, J., "Can Durable Goods Be Designed for Disposability?". Mech. Eng. 114, 60-62 (1992).

6. Bakerjian, R., Environmentally Responsible Product Design.

Design for Manufacturability, Tool and Manuf. Eng.

Handbook Series, 4th ed., SME, Dearborn, Michigan, 6, 10.61-10.62 (1992).

Table 7. Working time of tools for disassembly experiment Disassembly Time Model 2001 Model 2004

(sec) Part I Part I Part II

Preparation Time 10.7 7.7 9.6 Moving Time 3.5 2.6 7.8 Disassembly Time 37.5 17.0 41.2 Post-processing Time 3.7 2.7 3.7 Total Time (parts) 55.4 30.0 62.3 Total Time (product) 55.4 92.3

7. Thurston, D.L. and Blair, A., "A Method for Integrating Environmental Impacts into Product Design,“ IEEE P. Int.

Symp. Electron. Environ., 94-99 (1993).

8. Eversheim. W., and Baumann, M., "Assembly oriented Design Process" Comput. Ind., 17, 287-300 (1991).

9. Warnecke, H. J., and Baessler, R., "Design for Assembly Part of the Design Process," CIRP, 37, 1-4 (1988).

10. Boothroyd, G., Assembly Automation and Product Design, Marcel Dekker, Inc., 1992.

11. Akermark, A. M., "Design for Disassembly and Recycling,"

4th Int. Seminar Life Cycle Eng., 327-338 (1997).

12. Hanft, T. A., and Kroll, E., "Easy-Of-Disassembly Evaluation In Design For Recycling," Design for X, 1996, pp.318-334.

13. Winslow, G., Tester, S., and Coulter, S., "Preferred Design

for Recycling Practices for Bumper Fascia System," in Special Publications, SP-1263, Design for Environmentally Safe Automotive Products and Processes, SAE, 43-46 (1997).

14. Nakamura, M., Ease-of-Disassembly technology which can simplify product improvement concept, Nikkei Mech., 1994.

15. Boothroyd, G., Dewhurst, P., and Knight, W., Product Design for Manufacture and Assembly, Marcel Dekker.

Inc., 1994.

16. Quick, J. H., Work Factor Time Standards, McGraw-Hill, New York, 1962.

17. Yi, H. C., Joo, H.-H., Park, Y.-C., "A Study on the Method of Disassembly Time Evaluation of a Product," J.