혼류생산 방식을 적용한 신개념 용접조립 기술 연구

박동환a*, 구자준bExperimental Study of New Welding Assembly Technology Applied with Mixed-Model Production Method

Dong Hwan Parka*, Ja Jun Gub

a Gyeongbuk Hybrid Technology Institute, 24-24 Goeyeon 1-gil, Yeongcheon-si, Gyeongbuk, 770-170, Korea

b Iljitech Corp, 50 Gongdan 4-ro, Jillyang-eup, Gyeongsan-si, Gyeongbuk, 712-837, Korea

ARTICLE INFO ABSTRACT

Article history: Mixed-model production lines are often used in manufacturing systems. In production lines, different product types are simultaneously manufactured by processing small batches. This paper describes a new welding assembly technology involving the development of experimental models for a mixed- model production line in an automobile company. Due to the extensive number of models, the design of a welding assembly system is complicated. Performance evaluation is an important phase in the design of welding assembly lines in a mixed-model production environment. In this study, a new welding assembly technology for a mixed-model production method was used to weld the package tray and dash panel of a vehicle.

Received 20 July 2014 Revised 20 September 2014 Accepted 13 October 2014

Keywords:

Mixed model production New welding assembly 2 step shuttle line Car body parts Robot

* Corresponding author. Tel.: +82-54-330-8020 Fax: +82-54-330-8029 E-mail address: pdh@ghi.re.kr (Dong Hwan Park).

1. 서 론

다차종 혼류 생산방식은 일본 도요타 자동차사가 도입한 생산시 스템이며 하나의 생산 프로세스, 생산라인으로 복수의 제품을 생산 하는 방식이다. 즉, 혼류생산은 시장수요에 따라 차종별 생산량을 바꾸는 유연한 생산체제라고 할 수 있다. 국내기업의 혼류생산은 완성차 업체를 중심으로 시장수요에 따라 차종을 바꾸는 유연한 생산체제가 정착되어 있지만, 자동차 부품업체에서는 활발히 적용 되고 있지 않다. 현재 제품의 주기는 짧아지고, 한 공장에서 한 제품만 생산하는 구시대적 시스템으로는 수요를 따라갈 수 없다.

인력낭비도 줄이고 시장흐름에 맞춰가기 위해서는 혼류생산이 필

수적이다[1,2]. 하지만 혼류생산을 위해서는 생산하는 제품의 사양

과 순서를 정확하게 제어하는 시스템이 필요하고, 원활한 부품 공 급과 작업자의 숙련 등이 필요하다. 또한 현장에서의 낭비는 “일을 진행하는 가운데 전혀 불필요한 것이며, 제품의 원가를 높일 뿐 아 니라 반드시 없애야만 하는 것으로” 이러한 낭비는 과잉생산의 낭 비, 대기의 낭비, 운반의 낭비, 가공의 낭비, 재고의 낭비, 동작의 낭비, 불량의 낭비 등으로 구분된다. 혼류생산 방식을 적용한 신개 념 용접조립 라인은 낭비 중에서 특히 대기의 낭비, 동작의 낭비를 줄여 작업 효율을 높이고 2단 셔틀 구조로 되어 있어 작업 공간을 작게 할 수 있다. 이러한 합리적인 공장 생산라인 운영을 위해 혼 류생산 방식을 적용한 신개념의 용접조립 기술에 대한 연구를 수 행하였다[3-8].

혼류생산 방식은 하나의 조립 라인에서 서로 다른 모델의 제품들

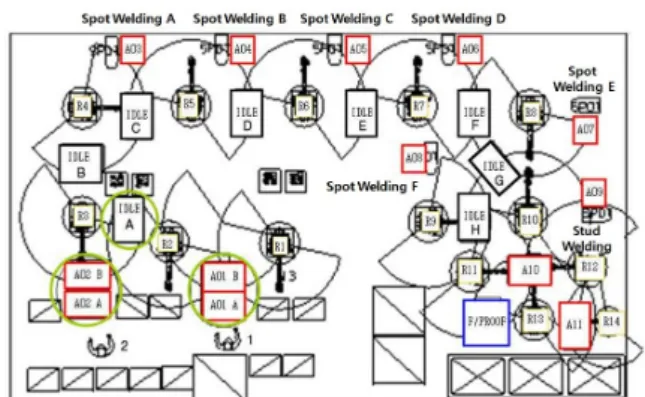

Fig. 1 Conventional welding assembly line of dash panel

Fig. 2 Dash panel welding line applied with 2-step shuttle 을 동시에 생산하는 방식으로 각 공정에서 모델별 가공시간의 차이

를 이용하여 전체 생산량 향상과 재고 감소를 위해 도입된다. Shin 은 냉장고 공장에서 혼류 조립의 주라인과 각 하부라인들을 동시에 효율적으로 운용 관리할 수 있는 실시간 생산 일정계획과 통제 시 스템을 위한 프레임 워크를 개발하여 여러 모델을 혼류로 생산하였 다[9]. Lee 등은 혼류 조립라인의 운영 효율을 극대화하기 위해 생 산되는 모델에 대한 제품의 투입순서와 기존의 설비 및 작업공간에 따른 제약을 직접적으로 고려하면서 기존 라인 밸런스와의 변동을 최소화하는 재밸런스에 대한 기법을 제시하였다[10]. Koteeswaran 등은 3가지 종류의 자동차 엔진을 혼류생산하기 위하여 혼류조립 라인의 완충평가를 수행하였다[11].

신개념 용접조립 기술은 자동차 차체 부품을 이송하여 용접할 수 있도록 하는 셔틀을 상하 2단으로 분리 구성하여 각 셔틀에 의해 이송되는 차체 부품이 용접 로봇에 의해 용접 가공될 수 있 도록 구성함으로써 다차종 이종 부품을 혼류 생산하는 효과는 물 론 용접 로봇이 불필요하게 대기하지 않으면서 계속적으로 용접 작업이 가능하게 하여 용접효율이 향상되고, 셔틀의 상하 구성으 로 인해 작업 공간이 작게 할당되어 공간 활용도를 높일 수 있는 기술이다.

따라서 신개념 용접조립 기술은 2단 셔틀(2-step shuttle)로 구성 된 자동차 차체부품 용접기술에 관한 것으로 자동차 차체 부품을 이송하여 용접할 수 있도록 셔틀을 상하 2단으로 분리 구성하였다.

기존의 평면식 라인 배열에서 지상공간을 이용한 2단 셔틀 구축으 로 용접 로봇의 대기 시간과 부품의 이송시간 단축 등이 가능하고, 라인 설치 면적 감소로 공장 가동률이 기존 라인대비 향상되는 효 과가 있는 기술이라 할 수 있다. 그러므로 본 연구는 자동차 부품 생산을 위한 다차종 이종부품 혼류생산 기술과 로봇제어에 의한 신개념 용접조립 기술 개발로 자동차 대시 판넬(dash panel)과 패 키지 트레이(package tray) 간 혼류생산 방식의 다차종 이종부품 을 적용하여 혼류생산 방식의 로봇제어기술과 2단 셔틀로 구성된 자동차 차체부품 용접 조립기술을 개발하였다.

2. 2단 셔틀 시스템

2.1 2단 셔틀 설계

차체 부품을 이송하여 용접할 수 있도록 셔틀을 상하 2단으로 분리 구성하여 각 셔틀에 의해 이송되는 차체 부품이 용접 가공되 게 하고 용접 로봇이 불필요하게 대기하지 않고 계속적으로 용접작 업이 가능하도록 설계하였다. 또한, 셔틀의 상하 2단 구성으로 인 해 작업 공간이 적게 할당되어 공간 활용도가 향상되도록 설계하였 다. Fig. 1은 기존 용접조립 라인을 보여준다. 기존의 자동차 차체 를 용접하는 가공 공정은 A01 공정부터 A11 공정까지 이루어져

로봇을 이용하여 자동차용 차체부품을 각 공정별로 부분 용접하고, 각 공정별로 부분 용접된 자동차 차체는 로봇을 이용하여 다음 공 정으로 이송하는 과정을 반복하면서 자동차용 차체를 원하는 형태 로 용접하여 가공한다. Fig. 2는 2단 셔틀 구조를 적용한 Dash Panel 부품의 용접 라인 평면도를 보여준다. 작업자 1이 용접 가공 할 차체 부품을 A01 지그 A에 적재하면 지그 A는 로봇 R1, R2 사이로 턴(turn) 하게 되고, 로봇 R1, R2는 A01 공정인 용접작업 을 수행하고, A01 공정이 완료되면 로봇 R2는 A01 공정을 통해 용접 가공된 제품(A01 제품)을 아이들 지그(idle jig) A에 안착시 키고, 이 때 작업자 1은 다음 용접 가공할 차체 부품을 A01 지그 B에 적재하게 되고, 지그 B는 로봇 R1, R2 사이로 턴하게 되어 A01 용접 공정을 반복적으로 수행하게 된다. 2단 셔틀이 형성된 자동차 차체 용접장치로 투입 로봇에 해당하는 로봇 R4에 의해 아 이들 지그 B에 안착된 A02 제품이 투입되는 경우 상·하로 분리 구성된 부품 고정수단에 A02 제품이 안착되어 고정되면, 용접 로 봇에 해당하는 로봇 R5, R6에 의해 A03 공정인 용접작업을 수행 하고, A03 공정을 통해 용접 가공된 차체 부품(A03 제품)은 상·하 로 분리 구성된 부품 이송수단에 의해 각각 제1 용접위치에서 제2 용접위치로 이송되어 상·하로 분리 구성된 부품 고정수단에 A03 제

Fig. 3 2-step shuttle line system

Fig. 4 Conventional welding assembly line Fig. 5 2-step shuttle rack 품이 안착되어 고정되고, A03 제품이 상부 또는 하부 부품 고정수단

에 고정되면, 용접 로봇에 해당하는 로봇 R7, R8에 의해 A04 공정 인 용접작업을 수행하고, A04 공정을 통해 용접 가공된 차체 부품 (A04 제품)은 이송 로봇에 해당하는 로봇 R9에 의해 취출 된다.

2단 셔틀 시스템 기술은 다음 3가지로 나눈다. 첫째는 용접 로봇 의 활용도를 극대화 시킨다. 기존의 용접 로봇은 용접만 하는 것이 아니라 부품을 고정하고 이송할 수 있는 행거가 부착되어 부품을 이송하는 역할까지 병행한다. 이로 인해 용접효율도 떨어지고 준비 동작과 불필요한 동작으로 낭비 요소가 발생되어 왔다. 이러한 점 을 개선하기 위해 로봇의 용접과 부품이송 업무를 분업화시켜 용접 조립 라인을 합리화시키고 효율을 극대화 한다. 둘째는 용접조립을 위한 점유면적을 최적화시킨다. 작업 공간을 2단으로 분리하여 공 간 활용도를 높이는데, 지면(1층)에 셔틀라인을 구성하여 용접 조 립이 이루어지고, 지상(2층)에도 셔틀라인을 추가 구성하여 순차적 으로 용접조립이 이루어지도록 2단 셔틀라인으로 구성한다. 셋째 는 이종부품 혼류생산이 가능하도록 설계한다. 다양한 고객 요구에 따라 소차종 대량생산 구조에서 다차종 소량생산 구조로 점차 변화 되고 있어 혼류생산 라인 운영이 필수적이다. 상하 2단 셔틀 내에 유닛(unit)을 공용화 또는 툴 체인지 방식으로 수정하고, 센서를 추 가하고, 전기신호를 이용하여 다차종 이종부품의 혼류생산이 가능 하다. Fig. 3은 2단 셔틀 시스템을 보여주고, Fig. 4는 기존의 용접 조립 라인을 보여준다. 기존의 평면식 라인 배열에서 지상공간을

이용한 2단 셔틀 구축으로 용접 로봇의 대기 시간과 부품의 이송시 간 제거 등이 가능하고, 라인 설치 면적 감소로 공장 가동률이 기존 라인대비 향상되는 효과가 있다.

2.2 2단 셔틀의 구성 요소

일반적으로 산업용 로봇은 각종 제품을 생산하는 현장에서 무인 화에 의한 제품의 로딩 및 언로딩 등을 필요로 하는 공정에 주로 응용되고 있으며, 로봇 팔에 진공흡착장치를 부착하여 사용하고 있 다. 특히 자동차의 차체 부품을 용접하여 가공, 조립하기 위한 자동 차 차체의 가공 조립설비를 살펴보면, 종래의 자동차 차체를 용접 하는 가공 공정은 Fig. 1과 같이 A01 공정부터 A11 공정까지 이 루어진다. 로봇을 이용하여 자동차용 차체 부품을 각 공정별로 부 분 용접하고, 각 공정별로 부분 용접된 자동차 차체는 로봇을 이용 하여 다음 공정으로 이송하는 과정을 반복하면서 자동차용 차체를 원하는 형태로 용접하여 가공할 수 있도록 하였다.

Fig. 5는 2단 셔틀 랙을 보여준다. 2단 셔틀 랙은 전체 2단 셔틀 하중을 지지하는 역할을 하며 상부 부품 고정용 지그를 포함하여 셔틀 전체를 지지할 수 있도록 사각 기둥을 사용하여 제작하였다.

2단 셔틀 프레임은 베이스 플레이트 가장자리에 수직 프레임을 설 치하고, 수직 프레임 상측에는 격자 형태로 형성된 수평 프레임이 연결되고, 격자 형태로 형성된 수평 프레임의 하측과 베이스 플레 이트의 상측에 상하부 가이드레일이 설치되어 공정 부품의 전 후진 이송이 가능하다. Fig. 6은 2단 셔틀 본체에 형성된 수직프레임의 양측에 상하부 부품 고정을 위한 클램프(clamp)를 보여주고, Fig.

7은 상하부 부품 이송을 위해 가이드레일에서 전 후진 이송시키도

Fig. 6 Clamp for fixing parts of 2-step shuttle

Fig. 7 Geared motor of 2-step shuttle

Fig. 8 Air cylinder of 2-step shuttle

Fig. 9 Transfer and welding robot of 2-step shuttle

Fig. 10 2-step shuttle frame

록 하는 상하부 구동수단인 기어드 모터를 보여준다.

Fig. 8은 클램프 실린더와 리프트 실린더의 공급관에 연결되어 제어신호를 받아 작동압을 제공하는 공기 실린더를 나타낸다. 각 각의 클램프 실린더를 개폐시켜 차체 부품이 고정되거나 개방되 게 하고, 리프트 실린더를 작동시켜 차체 부품이 이송 가능하게 하고, 이송 로봇에 의해 차체 부품의 투입과 취출이 이루어지도록 구성한다.

3. 혼류생산 방식 실험

자동차 부품에서 기존 용접조립 라인은 공장 내 평면식 배열로

공간 면적을 많이 차지하고, 인력과 로봇에 의한 작업으로 동작의 낭비와 대기의 낭비가 많다. 또한 단품 생산에만 한정되어 있고, 용접조립 부품에서 품질 문제 발생 소지가 많다. 반면, 2단 셔틀 라인 시스템은 로봇에 의한 대기의 낭비와 동작의 낭비를 제거할 수 있고, 생산량 변동에 따라 유연한 생산이 가능하고, 공장설치 면적 감소와 혼류 생산이 가능하다.

Fig. 9는 2단 셔틀 라인 시스템의 이송로봇과 용접로봇을 보여준 다. 이송로봇은 제품 투입과 취출을 위한 로봇이 있고, 용접로봇은 좌우 양측에서 상하로 용접을 진행하는 로봇이다. Fig. 10은 2단 셔틀 구조의 프레임을 보여준다. 2단 셔틀 프레임은 공정 부품과 용접 지그 사이의 지지대 역할을 하는 것으로 용접 로봇을 원활하 게 하기위하여 변형이 없게 사각 기둥을 사용한다. 용접 지그는 혼 류생산 체계를 진행하는데 있어서 매우 중요한 것으로 안정적인 용접 작업을 진행하기 위해서는 용접 지그의 틈새 관리가 매우 중 요하다.

Fig. 11 2-step shuttle assembly product of dash panel (LHD)

Fig. 12 2-step shuttle assembly product of dash panel (RHD)

Fig. 13 Mixed model production of LHD, RHD dash panel

Classification Before Development

After

Development Remarks

Robot Efficiency (%) 85 95 10

Welding Robot (ea) 18 12 6

Occupied Area (m2) 399 263 136

Cycle Time (sec) 85 78 7

Table 1 Comparison before and after development

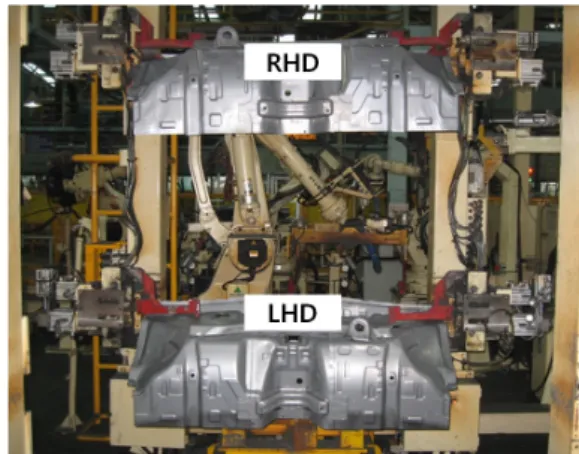

Fig. 11과 Fig. 12는 자동차 Dash Panel의 2단 셔틀 용접조립 부품을 보여준다. 혼류생산은 조립시간이 다른 다양한 차종들을 시 간낭비 없이 효율적으로 생산할 수 있도록 순서를 결정하는 것에서 출발한다. 이 과정을 통해 부품수량의 변동 폭을 작게 하기 위해서 는 여러 차종을 균등하게 혼합하여 부품재고를 최소화 한다. 따라 서 혼류생산을 위해서는 생산 평준화가 필수적으로 요구된다. 이는 각 차종의 적절한 혼류비율을 특정 차종 한 대의 생산에 허용되는 최대시간과 비교함으로써 결정되는데 혼류생산을 통해서 부품의 평균재고와 다른 차종이 투입될 때 준비시간이 대폭적으로 축소되 는 효과를 나타낸다.

4. 결과 및 고찰

2단 셔틀 내부에 아이들 지그(idle jig), 클램프 유닛(clamp unit), 부품 행거(hanger) 등을 LHD와 RHD의 Dash Panel 부품, LHD Dash Panel과 Package Tray 부품 등을 2단 셔틀 라인에서 혼류 생산이 가능하도록 제작하였다. Fig. 13은 2단 셔틀 내에서 LHD와 RHD의 Dash Panel 부품을 생산하는 장면을 보여준다.

종래 자동차 차체를 용접하는 가공 공정은 로봇을 이용하여 자동차 용 차체 부품을 각 공정별로 이송시키면서 용접 가공하는데, 각 공 정마다 로봇에 의해 용접 가공할 제품을 이송하면서 용접작업을 수행하기 때문에 로봇에 의해 부품이 이송되는 시간이 많이 소요된 다. 각 공정마다 부품의 용접시간이 상이함으로 인해 로봇이 불필

요하게 쉬게 되는 경우가 발생하게 되어 전체적으로 작업 시간이 길어지게 되고, 이로 인해 작업능률이 저하되는 문제점이 있었다.

또한, 용접 가공된 자동차 부품이 다음 공정으로 이송되기 위해서 는 중간 부위에 로봇과 아이들 지그를 설치하는데, 이로 인해 작업 공간이 많이 할당되어 공간 활용도가 저하되는 문제점이 있었다.

이러한 문제점을 해결하기 위하여 자동차 차체 부품을 이송하여 용접할 수 있도록 셔틀을 상하 2단으로 분리 구성하여 각 셔틀에 의해 이송되는 차체 부품이 용접 로봇에 의해 용접 가공될 수 있도 록 하였다. Table 1은 개선 전후의 비교자료를 보여준다. 용접 시 에 차체 부품을 고정시키는 용접 지그를 제어할 수 있도록 함으로 써 로봇에 의한 용접이 원활해져 기존 18대에서 12대로 용접 로봇 이 줄어들고 로봇 대기시간이 줄어든다. 이로 인해 전체적인 사이 클 타임을 기존 85초에서 78초로 줄어들므로 로봇 효율이 기존 90%에서 95%까지 향상할 수 있었다. 또한, 로봇 용접 작업의 공 간 활용도가 기존 평면 배치(399 m2)에서 2단 배치(263 m2)로 34% 정도의 공간 점유면적을 감소할 수 있었다.

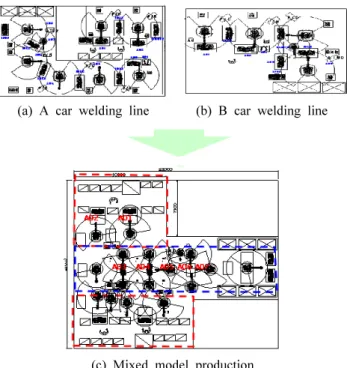

Fig. 14는 A차종 용접라인과 B차종 용접라인을 혼류생산 방식 으로 구성하여 혼류 생산한 용접라인 공정도를 나타낸다. A차종 차체부품 용접라인과 B차종 차체부품 용접라인에서 공용 용접조 립 공정만 혼류생산을 할 수 있도록 혼류생산 방식을 적용한다.

공용으로 사용하는 용접 조립 공정이 2단 셔틀로 구축되어 상․하 2단으로 각각 이종 부품이 교차 투입되어 미리 구성된 프로그램에 의해 부품에 맞게 용접 로봇이 용접을 하게 된다. 이러한 혼류생산

(a) A car welding line (b) B car welding line

(c) Mixed model production

Fig. 14 Mixed model production layout of A, B car

Fig. 15 Mixed model production layout between LHD dash panel and package tray

Fig. 16 2-step shuttle assembly product of package tray

Fig. 17 Welding strength test of 2-step shuttle dash panel product

Fig. 18 Welding strength test of 2-step shuttle package tray product

은 수요에 따라 라인별 생산 모델을 자유롭게 변경할 수 있는 등 생산라인을 효율적으로 운영 가능하다.

Fig. 15는 이종차종 용접라인에서 LHD Dash Panel과 Package Tray 부품을 혼류생산 방식으로 상하 2단 셔틀에서 생산하는 장면 을 보여준다. Fig. 16은 2단 셔틀 용접조립 라인에서 생산한 Package Tray 부품을 보여준다. 기존의 평면식 라인 배열에서 지 상공간을 활용한 2단 셔틀라인 구축으로 용접 로봇의 대기 시간과 부품의 이송시간 제거 등이 가능하고, 라인 설치 면적 34% 감소로 공간 활용률 향상 효과가 나타났다. Fig. 17은 2단 셔틀 용접조립 라인에서 생산한 Dash Panel 부품의 용접부 강도시험 샘플을 보여 주고, Fig. 18은 Package Tray 부품의 용접부 강도시험 샘플을 보여준다. 2단 셔틀 용접조립 라인에서 생산한 Dash Panel 부품과

Package Tray 부품의 용접부 강도시험 결과 기존 용접과 비교하 여 양호한 강도가 나타났다. 따라서 2단 셔틀 용접조립 라인에서 생산한 Dash Panel 부품과 Package Tray 부품의 용접부 강도시 험에서 기존보다 양호하게 나타나므로 향후 2단 셔틀 용접조립 라 인의 적용 확대가 기대된다.

5. 결 론

본 연구에서는 자동차 부품생산을 위한 다차종 이종부품 간 혼류 생산 방식을 적용한 신개념 용접조립 기술을 분석하였으며 이로부 터 얻은 결론은 다음과 같다.

(1) 자동차 차체부품을 혼류생산 하기위하여 2단 셔틀 구조의 자동차 차체 자동 용접장치를 구성하였는데, 자동차 차체 부 품을 이송하여 용접할 수 있도록 하는 셔틀을 상하 2단으로 분리 구성하여 각 셔틀에 의해 이송되는 차체 부품이 용접

로봇에 의해 용접 가공될 수 있도록 설계 제작하였다.

(2) 자동차 차체부품인 대시 판넬과 패키지 트레이 등 혼류생산 방식의 다차종 이종부품을 적용하여 혼류생산 방식의 로봇 제어 기술과 2단 셔틀로 구성된 자동차 차제부품의 신개념 용접기술을 개발하였다.

(3) 2단 셔틀로 구성된 신개념 용접조립 기술은 자동차 차체 부 품을 이송하여 용접할 수 있도록 셔틀을 상하 2단으로 분리 구성하여 각 셔틀에 의해 이송되는 차체 부품이 용접 로봇에 의해 용접 가공 될 수 있도록 구성하여 다차종 이종부품을 혼류생산 할 수 있었다.

(4) 2단 셔틀 구조는 용접 로봇이 불필요하게 대기하지 않으면서 연속적으로 용접작업이 가능하게 하여 로봇 효율 향상과 셔 틀의 상하 구성으로 인해 작업 공간이 작게 할당되어 공간 활용률을 30% 이상 향상할 수 있었다.

References

[1] Ishikawa, H., 2010, Principle and Practice of Toyota Method, G-MIC R&C, Korea.

[2] Satoshi, H., 2009, Practice Modular Design - Part Share Strategy of 21st Century and Real Innovation Method, G-MIC R&C, Korea.

[3] Sitaraman, S. K., Kinzel, G. L., Altan, T., 1991, A Knowledge-Based System for Process-Sequence Design in Axisymmetric Sheet-Metal Forming, J. Mat. Proc. Tech. 25:3 247-271.

[4] Kim, H. Y., Lim, H. T., Kim, H. J., Lee, D. J., 2007, The Effect of

Pre-Bending on the Formability in the Tube Hydroforming Process of an Aluminum Rear Subframe, Metals and Materials International 13:2 87-92.

[5] Park, D. H., Choi, B. K., Park, S. B., Kang, S. S., 1999, An Experimental Study on Optimization of Blank Shape in Elliptical Deep Drawing Process, Journal of the Korean Society of Precision Engineering 16:10 101-108.

[6] So, B. S., Park, D. H., Ko, T. J., 2008, Hybrid Manufacturing Technologies, Journal of the Korean Society of Precision Engineering 25:9 7-13.

[7] Ahn, K. H., Yoo, D. H., Seo, M. H., Park, S. H., Chung, K. S., 2009, Spring back Prediction of TWIP Automotive Sheets, Metals and Materials International 15:4 637-647.

[8] Lee, J. H., 2010, A Study on Instrument Panel Welding by Ultrasonic-waves for Automotive Interior Applied Emotional Design, Journal of the Korean Society of Machine Tool Engineers 19:2 260-266.

[9] Shin, H. J., 2006, Development of Hierarchical Production Planning and Control System for Mixed-model Assembly Manufacture - an Application in Refrigerator Factory, IE Interfaces 19:1 34-42.

[10] Lee, Y. I., Choi, W. J., 2003, A study on the Rebalancing Method of the Mixed-Model Assembly Line, Proceedings of the Korean Operations and Management Science Society Conference 356-363.

[11] Koteeswaran, G. P., Shayan, E., Rajabpour, R., 2004, Buffer Estimation in a Mixed-model Assembly Line, Proceedings of the Fifth Asia Pacific Industrial Engineering and Management Systems Conference 14.5.1- 14.5.12.