Development Trends of Textile Materials for Sailing Cloth, Parachute and Paraglider

Choi Joo Hwan and Lim Jae Ho Korea Textile Development Institute

Abstract: Sailing cloth용 섬유소재를 개발하는 기술 중 슈퍼섬유를 활용하여 제품화하는 기술은 가장 최신의 기술이 면서, 산업계에서도 수요가 큰 연구개발분야 일 것이다. Sailing cloth 섬유소재는 주로 초고분자량 폴리에틴렌, 아라 미드계 소재가 많이 사용되고 있으며, 가공분야는 라미네이팅과 코팅법에 의하여 용도적합성에 따라 개발되고 있음을 확인하였다. 최근에 개발 중인 Sailing cloth용 제품에 대한 기술동향과 시장동향에 대한 현황을 살펴보았다. 고성능 섬유를 활용한 소재개발 종류 및 가공기술에 이르기까지 최신 연구동향을 중심으로 기술하였다.

Keywords: Sailing cloth, Paraglider, Super fiber, Finishing

1. 서 론

1)

최근 레저시간의 증가로 인하여 스포츠를 취미 로 하는 경향이 증대되고 있고 그 내용도 다종 다 양화되고 있으며 최근의 레저형 스포츠로서, 예를 들면 해양스포츠와 항공스포츠 등이 인기를 끌고 있다.

패러글라이더(Paraglider)는 낙하산(Parachute)[1]

과 행글라이더(Hang glider)의 특성이 조합된 우수 한 비행체이다. 즉 낙하산의 안정성과 행글라이더 의 활공성능이 결합된 것으로, 매우 뛰어난 비행안 정성과 조종성, 그리고 활공성능을 보유하고 있다.

패러글라이딩(paragliding)은 패러글라이더(para- glider)로 활공하는 것을 말하며, 항공스포츠의 꽃 으로 불리는 운동이다. 패러글라이딩은 스카이다 이빙처럼 비행기에서 뛰어내리는 것이 아니라, 기 체(canopy)를 언덕에 미리 펼쳐 놓고 파일러트가

저자 (E-mail: bluestar99@textile.or.kr)

하네스(harness)라고 하는 비행장구를 착용한 다 음 기체와 연결한 후 바람을 맞받으며 내리막길을 약 10 m 정도 달려가면 양력이 발생되어 이륙이 되며 이렇게 발로 달려 이륙하는 방식은 행글라이 더와 같다. 장비는 10 kg 전후로 가볍고, 배낭처럼 부피가 작아 이동이 간편하며, 특별히 접고 펴는 기술이 필요치 않아 쉽게 다룰 수 있다는 점도 큰 장점이다.

이륙된 후에는 의자처럼 되어 있는 하네스에 편 안히 앉아 멋진 광경을 감상하면서 비행을 즐기면 되는데, 비행속도가 25∼50 km/h로 행글라이더의 35∼120 km/h보다 느리고 비행안정성이 뛰어나 기 때문에 초심자들의 직선비행은 어렵지 않게 할 수 있다. 조종은 낙하산과 마찬가지로 양손에 잡 고 있는 조종줄을 당겨 하게 되는데, 방향전환과 회전은 원하는 쪽 조종줄만 당기면 된다. 양쪽 조 종줄을 한꺼번에 당기면 속도를 줄일 수가 있게 된다.

패러글라이딩은 현재 민간 항공활동을 총관장

Figure 1. Sailing cloth와 Parachute.

하고 있는 세계기구인 국제항공연맹(FAI)에 의해 행글라이더의 일종(class 3)으로 분류되고 있으며, 우리나라에서는 국제항공연맹 소속의 사단법인 대한민국항공회 산하 한국활공협회에서 관장하고 있다.

낙하산과 패러글라이딩의 시초는 1984년 무렵 유럽의 알프스산을 중심으로 등산가들이 사각형 낙하산을 개조한 캐노피를 가지고 정상의 급경사 지에서 달려 이륙하기 시작한 것이 본격적인 시작 이라고 할 수 있겠다. 그 이전인 1970년대부터도 사각형 낙하산으로 산꼭대기에서 뛰어내리려는 시도는 계속 있었으나 그것은 이륙도 여의치 않았 고, 이륙된 후에도 비행이라기보다는 하강에 가까 운 것이어서 실제적인 패러글라이딩으로 보기에 는 어렵다[2-3].

우리나라에는 1986년에 처음 도입이 되었고, 1987년에 처음 언론에 보도되어 알려지기 시작했 으며, 1989년부터 본격적으로 보급되기 시작하였 다. 초기 시작은 패러글라이더 제조 분야부터 활 발히 전개되었는데, 처음 도입하여 사업화하기 시 작한 에어맨을 필두로 대교(당시 콘돌 브랜드), 웅 비유체, 대한낙하산(현 종우파라슈트), 파라콘 등 의 제조회사들이 줄을 이었고, 최근에는 초기 에 어맨 멤버가 주축이 된 진글라이더가 설립되었다.

이들 제조회사들 중 상당수는 세계시장을 선도하 는 기술력과 판매망을 갖추고 있을 정도로 발전하 게 되었다.

1989년 10월에 첫 동호인친선대회가 개최되었 고, 1991년에 당시 행글라이딩과 동력행글라이딩 을 관장하고 있던 한국활공협회 내에 패러글라이 딩분과위원회가 결성, 협회 조직으로서의 체제를 갖추기 시작하였다[4].

항공 스포츠로는 패러글라이딩과 행글라이더가 인기를 끌고 있고, 해양 스포츠로는 요트세일과 스피니커가 널리 이용되고 있으며 이들 스포츠 모 두 섬유소재의 직물 또는 적층체를 채용하고 있는 것이 특징이다(Figure 1).

세일링클로스(Sailing cloth)와 관련된 제품에 관한 것으로 그 범위를 확장한다면 바람을 받는 스포츠용 제품에 관한 것으로 볼 수 있으며, 더욱 상세하게는 바람을 이용하는 제품, 예를 들면, 낙하산(Parashutte), 패러글라이더(Paraglider), 행 글라이더(Hang glider), 요트세일(Yacht), 스피니 커(Spinnaker) 및 스턴트키트(Stunt kite) 등의 내 인열성이 우수한 바람을 받는 스포츠용품으로 적 합한 섬유소재이다.

종래에 스포츠용 섬유재료로는 면과 나일론 섬 유가 주로 사용되었지만 경량성과 높은 강도 및 외관상의 이점 때문에 나일론 섬유가 더 인기를 끌고 있다.

하지만, 일반적으로 나일론 섬유는 내후성과 치 수안정성이 떨어지기 때문에 내후성과 치수안정 성이 나일론 섬유에 비해 더 우수한 폴리에스터섬 유의 이용이 증가하는 추세이며 폴리에스터섬유

안고 있다.

현재 시장의 고강력 폴리에스터, 나일론, 폴리 벤즈아졸 섬유가 주성분인 직물, 고강도의 필름/

적층체로 구성된 제품보다 마모와 찢어짐 강도, 내구성, 반발탄성, 자외선 안정성 및 기능성이 우 수한 아라미드, 초고분자량 PE 등이 포함된 수퍼 소재 융복합 소재개발이 더 많이 연구되고 있다.

따라서 내인열성을 갖는 직물에 대한 요청이 강 하게 일고 있으며 고습도하에 노출되었을 때 우수 한 내구성을 갖는 아라미드섬유 및 초고분자량 PE 등 슈퍼섬유를 이용한 코팅물 및 다층적층물 로 제조된 제품에 대한 기술개발이 요구되고 있다.

본고에서는 현재 패러글라이딩, 낙하산, 요트세 일링 등 레저스포츠용 섬유소재로 널리 사용되고 있는 세일링클로스(Sailing cloth) 섬유소재에 대 하여 소재개발 및 제품화하는 최신기술을 살펴보 고자 한다.

2. Sailing cloth 섬유소재의 종류

상기 언급한 바와 같이 세일링클로스(Sailing cloth) 소재는 이전에 폴리에스터, 나일론 등과 같은 범용 성 섬유가 사용되었으나, 고기능성과 고성능 소재 에 대한 수요가 증가함에 따라 슈퍼섬유를 활용한 Sailing cloth의 개발이 활발히 진행되고 있다. 대표 적으로 Sailng cloth에 활용되는 슈퍼섬유 소재에 대하여 알아보고자 한다.

- 파라계 아라미드(Para-Aramid)

아라미드섬유는 방향족 구조를 갖는 폴리아미 드계 섬유를 가리키며, 파라형태의 강직한 방향족 구조를 갖는 섬유를 파라계 아라미드라 한다. 파 라계 아라미드인 「Kevlar」는 1971년에 DuPont에 서 개발되었으며 폴리에스터의 5배 강도를 가져,

적이다. 「Kevlar」는 耐자외선 성질이 약하며, 일광 하에서는 폴리에스터의 약 2배 정도의 속도로 강 도가 저하되는 단점을 가지고 있다. 또 굽힘강도 가 폴리에스터와 비교하면 약하여 취급에 신중이 요구되며, 펄럭임을 억제하는 등의 주의가 필요한 소재이다.

데이진(Teijin)이 개발한 「Technora」는 강도가

「Kevlar」 Type 29와 동일한 정도이지만, 굽힘강 도가 약간 높다. 원래 소재는 자외선 내구성능이

「Kevlar」와 마찬가지로 낮지만, 섬유 색상을 블랙 (Black)으로 한 耐자외선 성능을 높인 제품도 개 발되어 있다.

- 초고분자량 폴리에틸렌(Ultra High Molecular Weight Polyethylene)

초고분자 폴리에틸렌(Polyehtylene)은 Honeywell 이 개발한 「Spectra」가 대표적인 소재이다. 「Spectra」

는 耐자외선 성능이 높을 뿐만 아니라, 굽힘강도가 탁월하다. 그러나 크리프(Creep, 치수의 안정성)에 문제가 있으며, 「Spectra」는 레이스(race)용보다도 가볍고 취급하기 용이하여 크루징(cruising)용으로 사용되고 있다.

다른 메이커로는 네덜란드의 DSM이 개발한

「Dyneema」가 있다. 「Dyneema」는 당초 유럽에서 사용됐었지만 북미에서 인기가 높으며 「Dyneema」

는 「Spectra」보다도 絲를 다양화한 것이 특징이다.

「Spectra」의 저강도 grade로서 Celanese社에서

「Certran」이라는 브랜드가 개발되었다. 이 섬유는

「Spectra」와 마찬가지로 크리프(creep)가 일어나 지만, 「Spectra」에 비해 신장에 의한 물성피로와 耐자외선 성능이 뛰어나다.

- Polyethylene Naphthalate (PEN)

Polyethylene Naphthalate (PEN)은 폴리에스터

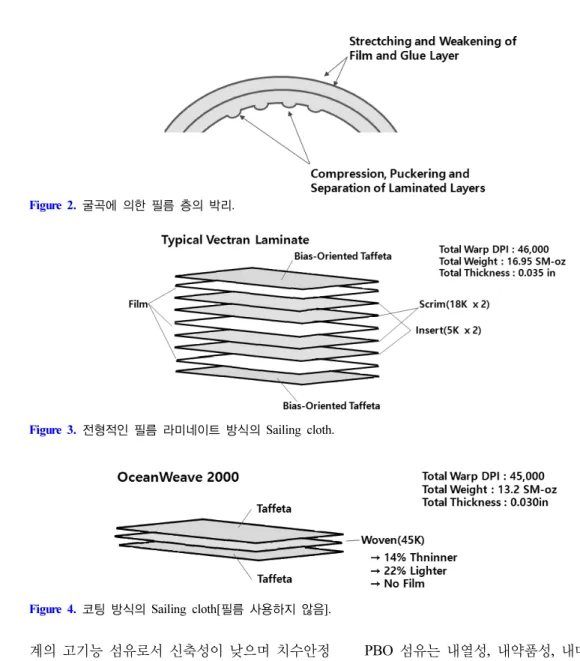

Figure 2. 굴곡에 의한 필름 층의 박리.

Figure 3. 전형적인 필름 라미네이트 방식의 Sailing cloth.

Figure 4. 코팅 방식의 Sailing cloth[필름 사용하지 않음].

계의 고기능 섬유로서 신축성이 낮으며 치수안정 성이 높으며 나일론의 5배, 폴리에스터의 2.5배, 레이온의 2배 강도를 가진다.

Honeywell社가 개발한 「Pentax」는 강도와 탄 성률이 폴리에스터와 Kevlar Type 29의 중간에 위치한다. 이 때문에 「Kevlar」보다 저비용으로, 폴 리에스터보다 높은 성능이 요구되는 소형 레이스 艇 등에 사용되고 있다.

- Polyphenylen-2,6-benzobisoxazole (PBO) Polyphenylen-2,6-benzobisoxazole (PBO)의 대 표적인 섬유에는 도요보(Toyobo)의 Zylon이 있다.

PBO 섬유는 내열성, 내약품성, 내마찰성, 굽힘강 도에 우수하고,크리프가 적은 특징을 지니고 있 으나 자외선이나 가시광선의 영향을 받기 쉬운 것 이 단점으로 알려져 있다. 탄소섬유의 탄성과 아 라미드의 취급 용이성을 겸비한 섬유로서 개발되 었다.

- 탄소섬유(Carbon fiber)

탄소섬유는 인장강도가 「Kevlar」의 3~4배이 며, 지금까지 소개한 많은 고기능 섬유에 문제가 되었던 자외선에 대해서, 탄소섬유는 耐자외선 성 능에 탁월한 물성을 지니고 있다. 지금까지 탄소

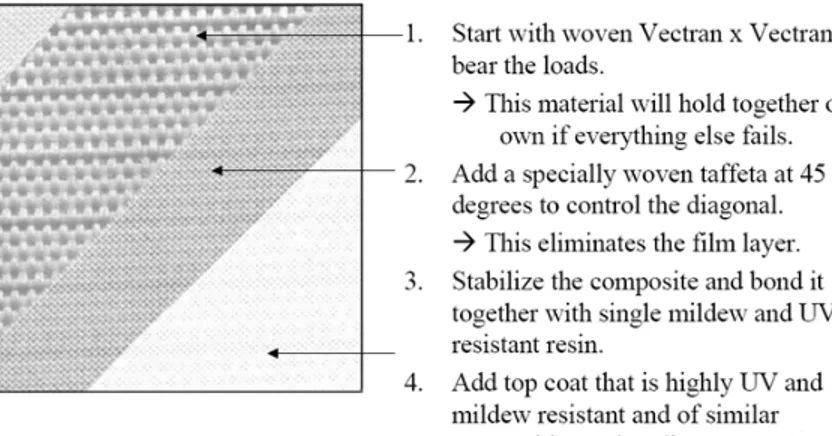

Figure 5. 코팅 Sail Cloth의 구성 및 특징.

섬유를 사용한 돛은 굽힘에 약하고, 강도가 약해 서 실용상 문제가 없지 않았던 것 같으나 최근의 탄소섬유를 사용한 Sailing cloth는 고강도 탄소섬 유와 취급하기 쉬운 아라미드나 「Spectra」를 조합 시킨 제품이 개발되고 있다.

3. Sailing cloth 섬유소재의 제품 형태

세일클로스(Sail cloth) 관련 기술 군으로 나누 어 보면 크게 고강력 합성섬유 또는 이에 수지가 공 처리하여 세일클로스로 이용하는 기술분야 (High modulus Textile: HT), 필름 또는 라미네이 트 시트를 세일클로스로 이용하는 기술분야(Film or Laminates: FL)로 크게 나누어 볼 수 있다.

이 중 FL type은 바람에 의해 Cloth가 굴곡될 때 필름 층의 박리(delamination)가 일어날 수 있으므 로 필름 층의 접착이 매우 중요하다(Figure 2).

- 필름 라미네이트 방식의 Sailing cloth 굴곡에 의한 필름 층의 박리로서 다수의 요트 (Yacht)나 윈드서핑(Wind-surfing)용 범포(Sailing cloth)로 사용되는 세일클로스 직물가공분야((High modulus Textile: HT)-고강력 섬유직물 또는 이에 수지가공 처리하여 사용)는 천연섬유나 합성섬유 제직물을 수지에 함침 시키거나 또는 수지로 코팅 함으로써 제조되었으며, 합성섬유를 소재로 한 범

포 특히 요트용 Sailing cloth와 같이 바람 및 햇빛 에 의한 격렬한 외부 영향을 많이 받는 범포는 응 력이 작용했을 때 느슨해져 탄력이 없어지므로 원 상회복이 잘 안되어 수지가공으로써 안정화 시켜 야 하며 제품을 제조하는데 있어 매우 중요한 공 정이다(Figure 3).

- 코팅 방식의 Sailing cloth[필름 사용하지 않음]

이러한 수지가공으로써 종래에는 다관능성 수 지를 처리하여 포지를 가공하는 방법이 널리 알려 져 있으나 이 정도 만으로서는 응력 및 해수(海 水), 자외선 등에 의하여 쉽게 수지가 분해 또는 파괴되어 부스러져 세일클로스(Sail Cloth)가 느슨 한 형태가 될 뿐만 아니라 다관능성 수지 자체의 물성 때문에 유연성이 결여되어 세일클로스(Sail Cloth)를 접었다 폈다 하기가 힘들어 취급성이 좋 지 않고 접었다 폈다 함으로써 균열(crack)이 발생 하여 외관을 해치는 결점 등이 있다. 또한 자외선 에 의한 포지 자체의 황변(黃變)현상이 발생하여 강도 저하가 심할 뿐 아니라 백도(百度)가 떨어져 미관을 해치는 결점도 있어 이러한 문제점을 해결 하기 위한 연구가 현재 진행되고 있다(Figure 4, 5).

4. Sailing cloth 섬유소재의 국내외 기술동향

국내 대부분의 업체들은 기존의 폴리에스테르

와 아크릴로 구성된 Woven을 사용함으로써 일광, 해수 등의 외부적 환경요건에 내구력이 떨어짐으 로 쉽게 훼손된다. 이러한 단점을 보완하기 위하 여 원단에 라미네이팅 방식을 적용한 세일클로즈 가 적용되고 있기는 하나 원단 자체의 과중량으로 제작공정이나 운항시 문제점이 발생하는 단점이 있다.

국내 요트 제조업체에서 국산화 진행 중에 있으 나 세일링클로스(Sailing cloth) 소재에 대한 전반 적인 관련 기술이 부족하며 생산 초기단계 수준으 로서, 향후 집중 육성이 필요하다. 레저 인구의 증 가, 해양/항공 스포츠 및 요트선박의 수요증대 및 요트 국산화에 따라 관련 산업의 전반적인 발전이 예상되고 있다.

한편 국내 파라슈트, 행글라이더 제품화 관련산 업의 경우 국제 경쟁력이 우수하고, 시장점유율 또한 높은 특성을 나타내고는 있으나, 섬유소재를 응용한 제품의 경우 적용분야의 특수성과 브랜드 이미지 등으로 인하여 완제품에 대한 국내 공급환 경은 열악한 상황이다. 그러나 우수한 원단제조 및 부품화 기술을 융합할 경우 세계적인 브랜드를 양성할 수 있는 조건은 성숙되었다고 판단된다.

이를 위하여 세계적 수준의 응용확산으로 적용확 대 및 섬유소재의 원천기술을 활용한 국산제품에 대한 생산기반 강화를 위한 노력이 필요하다[5].

PET계 Sailing cloth 용 직물과 관련하여 국내 기업은 우수한 경쟁력을 보유하고 있으며, 국내 몇 개 업체에서 직물의 경우 해외시장의 80%를 점하고 있으며, 최근 초박형, 고경량형 섬유소재 개발을 추진하고 있다.

이러한 산업용 고기능성 소재는 과거 선진국으 로부터의 수입에만 의존하였으나 슈퍼섬유에 대 한 관심도가 국내에서도 높아지면서 국내에서도 여러 가지의 슈퍼섬유가 생산되고 있으며, 초고강 도 폴리에틸렌(UHMWPE) 원사는 현재 생산되는 슈퍼섬유 중 가장 가벼우며, 내수성이 우수하고, 높은 강도가 장점으로 알려져 있으며, 이러한 특 성에 기인하여 레저 보트용 보강사와 Sailing cloth 의 주된 소재로 사용되고 있다.

세일링클로스(Sailing cloth) 및 낙하산 용도로 사용되는 다양한 원사의 개발이 미국 및 일본에서 성공되어 후공정에 대한 제품 개발도 완숙기에 접 어들 정도로 슈퍼섬유, 방적사 제조기술, 방적사 제직기술, 원단의 가공 및 제품화 기술 등에서 독 보적인 기술개발이 이루어져 있고 향후 중국, 인 도 등에서 원사 및 제품화 개발을 위해 노력할 것 으로 보여 진다.

최근 미국, 유렵을 비롯한 주요 국가의 대형 및 중소형 선박의 제품화 이용에 대한 연구개발 및 특허 출원이 크게 증가하고 있으며, 세계시장 선 점과 경쟁 업체 견제를 목적으로 특허권리를 본격 적으로 행사하고 있다.

Sailing cloth에 대한 연구는 독일, 네덜란드 등 유럽에서 활발히 연구 중에 있으며, Sailing cloth 소재를 타용도로 적용하려는 노력도 계속되고 있다.

독일의 Skysails사는 2002년 유럽연합으로부터 약 120만 유로의 지원을 받아 여러 화물선회사와 함께 ‘Skysail’이라는 추진형 연을 이용하는 기술 을 개발, 2008년 1월부터 유럽에서 상용화 시켜 대형 화물선에 연을 달아 바람의 힘으로 화물선을 운항하고 있다. 이들 섬유 구조체는 작동에서 회 수까지 전적으로 자동화가 되어있어 추가적인 유 지비가 크게 들지 않는 장점이 있다.

해외에서는 대형선박의 연료비 절감을 위한 카 이트 시스템이 개발되어 사용 중에 있으며 ‘카이 트보드’라고 불리는 1인 소형의 레저장비가 개발 되어 사용 중에 있다. 국내에서는 일부지역에서 카이트보드의 이용자 수가 늘어나고 있다. 이러한 상황으로 보아 다목적으로 이용될 수 있는 카이트 가 개발될 경우 충분한 시장성을 확보할 것으로 판단된다.

5. Sailing cloth 섬유소재의 국내외 시장동향

최근 국민소득이 증가하고, 여가시간이 늘어남 에 따라 삶의 질에 대한 관심이 높아지고 있다. 국 내 해양레저산업 중 세일요트산업은 현재 초기시 장을 형성하고 있으나, 정부의 해양레저 활성화

시킬 수 있다는 장점 때문에 많은 관심과 투자를 확대하고 있다.

해양레포츠는 스킨스쿠버, 파라세일링, 제트스 키, 윈드서핑, 카약, 요트 및 보트, 수상스키 등 다 양한 종류가 있으며, 카이트 부착 레저기구인 카 이트 서핑은 윈드서핑과 더불어 국내에서 가장 주 목을 받고 있는 수상 레포츠이다.

통계청 집계에 의하면 동력 수상 레저기구 면허 제를 실시한 이래 매년 6000명 이상이 조정면허를 취득하고 있으며, 2010년 현재 면허취득자는 8만 5천 명을 상회하고 있다. 이처럼 레저보트 및 카이 트 서핑을 즐기는 레저인구가 늘어나는 것은 다양 한 해양 레저 활동과 연계하여 실시할 수 있다는 매력 때문이다.

최근 서해안권 요트산업의 육성방안으로 우리 나라 국민들은 주 5일 근무제 실시하고, 1인당 국 민소득 2만불 시대의 개막과 더불어, 육지관광에 서 해양체험관광으로 관심이 전환되고 있어, 연안 인접 자치단체 중심으로 약 30개소 마리나/계류장 등 지원시설사업이 추진되고 있으며, 2012년 여수 해양엑스포를 유치하고 동서남해안특별법 국회 통과를 계기로 대규모 해양인프라 구축 및 해양관 광시장이 형성되어있다.

레저용 Sailing cloth 제조산업은 도입기에서 성 장기로 전환되고 있으나, 최근 레저인구의 증가와 4대강 사업에 힘입어 빠른 시일 내로 안정기에 진 입할 것으로 예상된다. 한편 Sailing cloth의 시장은 매우 독특한 구조를 형성하고 있는데, 완제품은 전량 수입에 의존하고 있는 것에 비하여 원단과 부품에 대한 국내산업의 세계시장 점유율은 매우 높다. 이것은 국내 시장규모와 신뢰성 평가방법, 제품의 구조설계 등 요소기술의 미비로 해석된다.

중국, 베트남 등 저급제품과, 캐나다, 노르웨이, 스웨덴 등 고급제품으로 양분되어 국내산업의 위

완제품에 대한 수급동향을 살펴보면 국내수요 의 대부분은 미국, 독일, 프랑스 등으로부터 수입 되고 있으며, 수입상이나 대리점 유통방식이 아닌 동호회 등을 통한 언더마켓 유통 방식을 보이고 있다. 그러나 이러한 유통구조는 조만간 변화할 것으로 예상된다.

한편 제품의 단가는 성능에 따라 다양한 형태를 나타내는데, 보급형제품의 경우 개당 500∼700만 원, 고급형은 800∼1000만원을 상회하고 있으며, 구매층은 해양레저 동호회를 중심으로 형성되고 있다[6].

국내 Sailing cloth를 제조하는 업체를 간단히 살펴보면, 최근 시장규모의 변화에 힘입어 행글라 이더 해외시장의 30%를 점유하고 있는 진글라이 더가 있다. 글라이더 제조경험과 유통망을 통해 Sailing cloth 제품의 국산화와 해외시장의 진입을 시도하고 있다.

영풍화성(주)은 슈퍼소재융합제품 산업화사업 을 통해 아라미드를 이용한 슈퍼소재 및 고강력 소재를 이용한 무황변⋅고성능 크루즈 요트급 Sailing cloth 소재 국산화 및 제품화 기술개발에 성공하였고, 2011년 매출은 32억원에서 2014년 현재 80억원에 달하며 연평균 성장률이 39%로 Sailing cloth 섬유소재 분야에서 급격히 상승 중이다.

동진상사는 아라미드와 UHMWPE를 이용하여 Sailing cloth 섬유소재 분야에서 높은 품질의 제 품뿐만 아니라 많은 경험과 기술 노하우를 보장하 기 위해 검사, 직물에 대한 시스템을 적극지원 중 이고, 국제화 시대를 맞이하여 경쟁력을 강화하기 위해 홍콩, 로스앤젤레스에 진출하였다.

국내 해양용 섬유소재 산업은 용도개발 중심으 로 이 분야에 연구개발을 하고 있으나, 아직은 수 요가 많지 않고 미국 및 일본의 선발 메이커들이 시장을 선점하고 있기 때문에 소재개발 보다는 용

도개발 중심으로 방향을 설정하고 있다[7-10].

국외 Sailing cloth 소재에 대한 동향을 살펴보 았다. 레저장비 생산 현황을 보면 미국에 이어 프 랑스, 호주, 독일, 일본 등의 순으로 나타났다. 세 일링 보트의 경우 지난 2011년은 미국이 20100척 으로 가장 많이 생산한 것을 기점으로 세계적으로 약간 감소 추세인 가운데 2014년도에는 프랑스가 6787척으로 가장 많이 생산한 국가로 올라섰다.

Quantum sail은 스페인 바르셀로나 headquarter 를 비롯해 미국 메릴랜드주의 애나폴리스에 본사 를 두고 있으며, Quantum sail은 3DL 공법은 물 론, 다양한 기술력을 보유하고 있다. 지속적인 제 품개발 및 공법개발(Cuben Fibre, PBO, Pentex, FUSION)에 주력을 하고 있으며, 그중에 신공법인

‘Fusion M’이라는 멤버래인 sail의 제작에 주력을 하고 있어 최근 sail업계의 비상한 관심을 모으고 있다. 주요생산품은 용도별로 레이싱용 sail, cruis- ing sail, 그리고 one design sail이 있다.

New Zealand에 Head office를 둔 Halsey Lidgard Sailmakers는 일반적인 racing sail 제작부 터 수퍼 요트급 sail (America’s Cup and Volvo/- Whitbread campaigns)까지 다양한 제작 경험을 가 지고 있는 업체이다. 1992년 America’s Cup에 선 보였던 Cuben Fiber로 만든 sail원단을 테스트하고 실제 수퍼 요트에 접목시키는데 중요한 역할을 했 던 업체로 유명하며, 자체 개발한 Design software 와 R & D program으로 지속적인 제품 업그레드를 실행하고 있다.

미국 Massachusetts에 모체를 둔 Doyle sail은 약 27년의 제품 제작 Techneque과 Know-how를 바탕으로 70 loft가 넘는 sail 제작을 하고 있다.

New zealand branch는 2009년에 시작하였다.

세계적으로 널리 알려진 HOOD SAILMAKES 의 일본 지사는 현재 세일 제작을 위해 카나가와 에 위치하고 있으며 1949년 설립되어 오랜 역사를 자랑하는 세일전문 업체이다.

동종업계의 선두주자라고 알려진 North sail은 미국에 본사를 두고 있으며 America’s Cup 및 Volvo Ocean Race, Whitbread race에 출전한 다

수의 Super yacht에 sail를 공급한 history를 가지 고 있다. 차별화된 3DL공법으로 세계적 특허를 가지고 있으며 Mold 자체에 열을 가하여 한번에 Full size sail를 작업 가능한 설비를 갖추고 있다.

6. 결 언

본고에서는 레저용으로 사용되는 세일링클로스 (Sailing cloth) 제품에 대한 소재개발동향, 제품화 동향, 국내외 기술개발현황 및 시장현황에 대하여 살펴보았다. 소재 및 제품화의 경우 국내 기반기 술 수준이 저변에 확대됨에 따라 요소기술의 개발 에는 그리 어렵지 않을 것으로 예상된다. 그러나 앞에서 언급한 바와 같이 사용상 필요한 안전항목 에 대한 점검과 각종 인증을 획득하기 위한 노력 이 필요하다.

지금까지 알려진 Sailing cloth 섬유소재 제조기 술은 이미 해외 선진기업들에 의해 독점되어 있는 상황이다. 이에 국내에서도 고성능 섬유소재에 대 한 개발이 활발히 이루어져야 하며, 독자적 기술 을 확보하기 위해서는 정부, 연구기관, 그리고 기 업에서 개발제품에 적합한 소재개발 및 실용화를 위한 노력이 필요할 것으로 보여진다. 이와 관련 하여 국내 고강력 섬유 및 제직기술은 세계적인 수준이다. 라미네이팅 가공기술 또한 세계적으로 인정을 받고 있는 상황이다. 아울러 국내의 다수 의 업체들이 새로운 소재 관련 연구를 활발히 진 행하고 있으며, 특히 슈퍼섬유소재활용 제품화에 대한 새로운 시장개척은 반드시 추진해야 할 과제 이다.

따라서 국내에서 생산되고 있는 UHMWPE, 아 라미드 등 슈퍼섬유 원사를 활용한 제직, 염색 등의 기술 개발을 통하여 후발업체들과의 차별화할 필요 가 있다. 다양한 상품분야별 시장 및 소비자 수요 조사 등을 통한 타겟 상품군을 설정하면서 다품종 소량생산의 소비자에 맞는 제품개발 설계가 요구된 다. 또한, Sailing cloth 제품이 단계별로 진행됨에 따라 value-chain 활용을 통한 제품기획 개발 및 상품판매에 대한 전략이 필요할 것으로 보인다.

최 주 환

1999∼2006 부산대학교 섬유신소재공학과 2006∼2009 부산대학교 유기소재시스템공학학사 2009∼현재 한국섬유개발연구원 선임연석사

구원

임 재 호

2006∼2010 충남대학교 유기소재섬유시스 템공학과 학사

2010∼2012 충남대학교 유기소재섬유시스 템공학과 석사

2012∼현재 한국섬유개발연구원 선임연 구원

2. French Web site on recent work on parachutes (in French): http://jmp-pan.blogspot.com/2008/

02/historique-du-parachutisme-ascensionnel_

988.html.

Includes photo of Mr. Lemoigne.

3. Theodor W. Knacke, “Technical-historical development of parachutes and their appli- cations since World War I (Technical paper A87-13776 03-03),” 9th Aerodynamic Dece- lerator and Balloon Technology Conference

5. 세계 슈퍼요트산업 동향, 한국해양수산개발원.

6. 태양돛 기술동향, J. of The Korean Society for Aeronautical and Space Sciences 42(6), 495-504 (2014).

7. KR-1020130092726, 2013.

8. KR-1020127011627, 2012.

9. KR-1020127008993, 2012.

10. KR-1020120105307, 2012.