응력 주입 층을 이용한 Kerf-less 웨이퍼링 기술 동향

글 _ 양현석, 엄누시아, 김지원, 임재홍 한국기계연구원 부설 재료연구소 차세대 반도체 재료

특 집 특 집 차세대 반도체 재료

CERAMIST

Abstract

In the photovoltaics (PV) industry, there were many efforts to reduce the cost of production with high efficiency.

The single most important cost factor in silicon technology is the wafer, accounting presently for ~35% of the module cost. it was already shown that the solar cell efficiency can be maintained up to the thickness range of 40-60μm.

The direct production of ultra-thin silicon wafer is very attractive and numerous different techniques, such as electrochemical process, ion implantation, and epitaxial growth, have been proposed and developed in many academic and industrial laboratories.

Keywords: Kerfless, wafering technique, photovoltaic

1. 서론

최근 화석에너지의 고갈, 지구환경 등의 문제로 인하 여 신재생 에너지에 관심이 고조되고 있으며, 그 중 태 양빛을 이용해 에너지를 생산하는 태양전지는 부수적인

오염물질을 배출하지 않는 친환경성과 태양으로부터 제 공되는 무한 동력원을 가진다는 점에서 연구개발이 국 내외적으로 활발하게 진행되고 있다. 전 세계적으로 태 양전지에 대한 연구가 증가하고 있는 만큼 태양전지 제 작에 사용 되어지는 물질도 매우 다양하며 대표적으로

Fig. 1. 태양전지 효율 / 산업동향7)

양현석, 엄누시아, 김지원, 임재홍

특 집

CERAMIST

실리콘, CdTe, CIGS, 전도성 고분자 등이 있다

1-5). 현재 태양전지 산업의 동향을 보면 높은 태양전지 효율을 가 지는 결정질 실리콘(24%)의 연구가 가장 활발하며, 그 외 GaAs (24%), CdTe (18%) 등의 반도체 물질이 널리 쓰이고 있다(Fig. 1)

6).

태양전지를 포함한 반도체 물질 제조기술 개발은 유연 성과 대면적, 제조 단가 감소를 중점으로 기술개발을 추 진하고 있는 상황이며, 이를 해결 할 수 있는 가장 기본적 이고 확실한 방법은 웨이퍼의 두께를 얇게 만드는 것으로 판단되어 진다. 이에 따라, 국내의 많은 연구진들은 웨이 퍼를 얇게 (< 100 ㎛) 만드는 연구를 진행 하고 있으며, 그 중 대표적인 방법으로 응력 주입층을 이용한 박리 방 법이 있다. 이 방법은 모기판 자체의 특성에 영향을 주지 않은 채 기계적인 방법으로 박리를 가능하게 하는 장점을 가지고 있다. 웨이퍼에 상단부에 응력 주입을 위한 금속

층을 접합함으로써 모기판에 내부응력을 주입하고 이를 통해 웨이퍼를 박리하는 방법이다. 이 방법으로 제작된 웨이퍼는 Kerf가 존재하지 않으며 일반적인 sawing 방 법에 비해 현저히 얇은 웨이퍼를 얻을 수 있고, 제조단가 를 감소시킬 수 있는 큰 이점을 가진다. 따라서 본 절에서 는 태양전지 및 LED등에 사용되는 반도체 물질에 적용 된 응력주입법과 관련되는 이론적 배경에 대해 살펴보고 자 한다.

2. 본론

2.1 초박형 웨이퍼 제조 방법

초박형 웨이퍼는 제조단가 감소, 초경량, 유연성 등의 장점을 가지지만, 태양전지에서 가장 중요한 요소인 태양 전지의 효율을 고려하였을 때 Fig. 2와 같이 실리콘 두께

Fig. 2. 휘어진 태양전지 / 실리콘 두께에 따른 효율7)

Fig. 3. 이온 주입법8)

CERAMIST

응력 주입 층을 이용한 Kerf-less 웨이퍼링 기술 동향

가 50~300 ㎛일 때 효율이 가장 높다. 실리콘이 너무 얇 은 경우 (< 50 ㎛) 캐리어가 이동해야하는 거리가 줄어드 는 장점이 있지만, 실리콘이 흡수하는 빛의 양이 줄어들 기 때문에 효율이 감소하므로 실리콘의 두께가 무조건적 으로 얇다고 좋은 것은 아니다. 반대로 실리콘의 두꺼운 경우( > 300 ㎛) 생성된 캐리어의 이동거리가 길어지므로 캐리어의 재결합이 일어날 확률이 높아지기 때문에 태양 전지의 효율이 감소한다. 따라서 초박형 실리콘 필름은 유연성, 원가 절감, 무게 감소 뿐 아니라 태양전지 효율 을 고려해 볼 때 약 40~60 ㎛두께로 제작 되어야 한다.

초박형 반도체 웨이퍼를 제조하는 공정에는 대표적으 로 세 가지 방법이 있다. 첫 번째 제조방법은 이온 주입법 이다. 이온 주입법이란 Fig. 3과 같이 반도체 모기판 내 제조하고자하는 반도체 필름 두께의 위치에 이온을 주입 하여 반도체 모기판의 원자 결합을 약하게 만든 뒤 박리 하는 방법이다. 이온 주입법은 반도체 필름 두께 조절이 용이하여 상대적으로 정확하고 다양한 두께의 필름을 얻 을 수 있다. 하지만 공정비용이 비싸며 이온주입으로 인 한 원자 결합을 끊어주는 과정에서 필름을 다루기 어려운 단점을 가진다. 또한, 박리된 반도체 필름의 모기판 쪽 경계면이 비교적 거친 형태를 나타내는 문제점을 가지고 있다.

초박형 반도체 필름을 제조하는 두 번째 방법은 결정 성장법이다. 결정 성장법이란 반도체 모기판 위에 CVD 공정을 이용해 반도체층을 성장 시킨 뒤 성장된 반도체 필름을 떼어내는 방법이다. Fig. 4와 같이 결정 성장법은 다른 제조법에 비해 매우 복잡한 공정 과정을 가지며 공 정비용도 비싼 단점을 가진다. 하지만 반도체 필름에 큰 충격이 가해지는 공정이 없어 상대적으로 안정한 반도체 필름을 얻을 수 있으며, 결성 성장으로 실리콘 층이 형성 이 되었기 때문에 이온 주입법에 비해 매끈한 표면을 갖 도록 제조할 수 있다.

마지막 방법은 반도체 내부에 잔류응력을 걸어주어 박 리시키는 방법이다. Fig. 5와 같이 이 방법은 반도체 기 판에 반도체가 아닌 다른 물질을 증착하여, 두 물질 격자 간 거리차를 이용하여 박리하는 방법이다

13-21).

Fig. 4. 결정 성장법9)

Fig. 5. 잔류 응력에 의한 샘플의 휘어짐 현상

양현석, 엄누시아, 김지원, 임재홍

특 집

CERAMIST

2.2 응력 주입 법의 종류

반도체 기판 박리를 위해 사용되는 응력 주입법은 반도 체 모기판 위에 금속물질을 증착하여 형성된 잔류응력을 이용하는 방법으로 대표적으로 두 가지 방법이 있는데, 열팽창계수 차이에 의한 잔류응력 주입법과 전기도금을 통한 잔류응력 주입법이 있다

13). 열팽창 계수를 이용한 응력 주입법은 금속층이 붙은 상황에서 온도변화를 주어 반도체 모기판과 금속의 열팽창계수 차이에 의한 격자간 거리차를 이용한 방법이다. 자세하게는 금속물질이 접합 되어있는 반도체 모기판을 고온으로 가열한 뒤, 이를 급 속 냉각하여 순간적으로 격자간 거리 차이를 최대로 만들 어준다. 이 과정에서 잔류응력이 급격히 주입된 반도체 모기판은 특정 깊이에서 원자 결합이 깨지게 되고 이 시 작점을 중심으로 자발적 결함이 진행되어 모기판이 박리 된다. 하지만, 잔류 응력 주입법은 고온의 공정조건으로 인해 실리콘 격자의 비틀림이 발생되고, 반도체 필름내에 결함을 초래하여 불순물이 유입되는 현상을 관측될 수 있 다. 이 결과 반도체 자체가 가지는 캐리어의 수명이 현저 히 줄어들기 때문에, 상대적으로 적은 비용으로 초박형 반도체 필름의 제작이 가능하지만 효율이 떨어지는 큰 단 점을 가지고 있다.

전기도금을 이용한 잔류응력 주입법은 반도체 기판위 에 전기도금을 통해 금속층을 성장시켜 성장된 금속층에 의해 기판에 잔류응력을 주입하는 방법이다

14). 자세하게 는 전류가 흐르지 않는 반도체 기판에 PVD 공정을 이용 해 타이타늄 층과 금속 시드층을 증착한 뒤 전기도금법을 이용하여 시드층으로부터 금속층을 성장 시킨다. 전기도 금에 사용되는 금속은 주로 니켈이며, 니켈을 사용하는 이유는 반도체의 격자간 거리가 니켈의 격자간 거리에 비 해 더 길기 때문에 인장응력을 주입 할 수 있기 때문이다

17-18)

. 박리된 반도체 시편은 니켈을 식각하는 과정을 통

하여 온전한 초박형 kerf-less 반도체 필름을 얻을 수 있 다. 전기도금법을 이용한 반도체 박리는 대면적의 필름 제작이 가능하며 니켈층 두께를 조절하여 잔류응력을 변 화시키기 때문에 다양한 두께의 반도체 필름을 얻을 수 있다. 잔류응력 주입법은 자발적인 깨짐 현상이므로 제조 된 반도체 필름의 두께가 일정하며, 공정이 간단하고 공 정에 드는 비용이 저렴한 장점을 가진다.

2.2 초박형 필름 시스템

모기판과 박형 금속층 접합에 의해 발생한 내부 응력은 1차적으로 두 물질 경계면에서 발생하는 격자의 일그러 짐으로 설명 할 수 있다. Fig. 7과 같이 실리콘 모기판과 니켈 필름을 접합하면, 실리콘 [100]의 격자 상수는 5.430 Å 니켈의 격자 상수(3.520 Å)에 비해 큰 값을 가 지기 때문에

22), 두 물질사이에 상대적으로 강하지 않은 반데르발스 결합을 한다고 하더라도 각각의 물질은 서로 의 격자 상수에 영향을 주게 된다.

두 물질의 접합에 따른 격자의 일그러짐은 잠재 에너지 형태로 니켈/실리콘 기판에 저장되지만, 니켈/실리콘 층 은 에너지가 ‘0’인 안정적인 상태가 되려고 한다. 결과적 으로 니켈/실리콘 기판은 인장응력과 압축응력에 의해 휘어지는 형태가 된다. 일반적으로 태양전지 산업에서 사 용되는 실리콘 모기판의 경우 500 ㎛ 정도 두께를 가지 므로 유연성 없이 강도가 높기 때문에, 니켈/실리콘 기판 이 응력에 의한 에너지를 축척하고 있어도 실리콘 모기판 은 휘어지지 않으며, 파괴강도 이상의 에너지가 저장되게 되면 자발적인 박리가 발생하게 된다. 이와 같은 현상의 메커니즘은 S&H 모델에 의해 설명된다

23-31). S&H 모델 은 서로 다른 두 물질간의 경계면에서 발생하는 응력에

Fig. 6. 전기도금법 제조 공정

CERAMIST

응력 주입 층을 이용한 Kerf-less 웨이퍼링 기술 동향

의한 모기판의 파괴를 설명하는 모델로 본 절에서는 초박 형 필름 시스템에 대해 자세하게 다루고자 한다.

일반적으로 모기판의 박리 현상을 설명하기 위해서는 에너지 해방율(G)의 개념에서 시작이 된다. 에너지 해방 율은 전체 계에 저장되어있는 잠재 에너지가 균열 등의 이유로 해방되는 정도를 의미하며 2차원의 경우 단위 면 적당 에너지의 변화율로 정의 된다. 에너지 해방율을 나 타내는 방법에는 여러 가지가 있는데 S&H 모델에서는 응력 확대 계수(K)와 시편에 가해진 하중(P), 에너지가 해방된 시편의 모멘텀(M)으로 설명하고 있다. 응력확대 계수는 균열의 기준에서 응력장의 세기를 나타내는 계수 로 2차원 균열을 설명하기 위해서 차원이 2가지 필요하 다. 이는 K1과 K2로 나타내어질 수 있다.

전체 응력확대계수 K는 K1과 K2의 조합으로 나타내어 지며 복소수 형태를 가진다. K1은 균열이 일어나는 현상 에 대한 계수로 K1=0가 되면 균열이 발생하지 않는 상태 를 나타내며 응력에 의한 잠재 에너지가 물질의 파괴강도 를 넘어서지 못하는 상황이 된다. K1이 양수 값을 가지게 되면 균열이 발생하고 자발적 박리가 진행이 된다. 반면 K2는 자발적으로 박리된 균열의 진행방향을 결정하는 계 수로 K2=0인 경우, 균열은 금속과 반도체 모기판의 경계 면에 평행하게 박리되어진다. K2≠0 조건에서는 Fig. 8 과 같이 균열의 방향이 평행하지 못해 표면의 거칠기와 필름의 두께가 달라지게 된다.

K2=0인 상태를 유지하기 위해서는 외력이 없어야 한

다. 물질이 특정 방향으로 결정성을 가지고 있으면 외력 없이 자발적으로 균일이 진행되기 때문에 K2=0인 상황 을 유지 할 수 있다.

에너지 해방율은 M과 P에 의해 설명되며 동시에 응력 확대 계수에 의해서도 설명된다. 따라서 응력 확대계수는 물질이 받는 하중과 모멘텀으로 계산이 되고, 적절한 수 학적 전개에 의해 박리되는 물질의 두께가 금속층 두께에 비례하는 결과를 나타낼 수 있다. 계산과정에서는 Dundurs elastic paraeter, Poisson ratio, modulus 등 물질이 가지고 있는 고유 특성을 필요로 한다. 결과적으 로 물질 특성을 알고 있는 상태에서 두 물질을 결합시키 면 박리되는 조건을 구할 수 있다.

2.4 초박형 필름 시스템 응용

Fig. 8. 얇은 필름 시스템에서 물질이 받는 하중 및 모멘텀 / K2에 따른 균열 진행 방향

Fig. 7. 실리콘 모기판과 니켈 필름의 접합에 따른 격자의 일그러짐

양현석, 엄누시아, 김지원, 임재홍

특 집

CERAMIST

초박형 필름 시스템을 이용해 결정성을 가지고 있는 반 도체 물질을 박리한 연구결과를 소개하고자 한다. 대표적 으로 GaN

32), Si

33), Ge

33)물질의 박리에 대한 연구 결 과가 학계에 보고되어 졌다. 예를 들어, 벌크 형태의 GaN을 박리하기 위해서 Fig. 9와 같이 GaN위에 응력 주 입층으로 Ni층을 성장시키고 박리를 위해 handle 층을 사용하면 초박형 필름을 제조 할 수 있다.

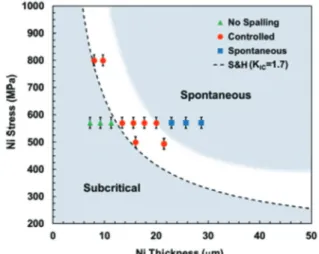

GaN 박리를 위해 Ni층을 성장 시킬 때, Fig. 10과 같 이 Ni층 두께에 따라 시편에 축척되는 응력 크기는 달라 지며, 응력 크기에 따라 박리 형태도 달라진다. 응력이 적 게 걸린 시편은 GaN층에 균열을 만들지 못해 박리가 발 생하지 않으며, 응력이 과하게 걸린 시편은 조절이 어려 운 자발적 박리에 의해 박리되는 필름의 특성에 영향을 준다. 따라서 균일한 박리를 위해서는 적절한 양의 응력

을 시편에 주입하여야 한다. Fig. 10에서 빨간 원형 조건 에서 박리가 발생되면, 균일한 필름을 얻을 수 있고, 초 록색 삼각형 조건에서는 박리가 발생하지 않고 Ni층과 GaN경계면에서 분리가 일어나거나 Ni층이 찢어지는 현 상이 일어난다. 또한 파란색 사각형 구간에서는 시편의 가장자리부터 자발적으로 박리가 발생하여 필름두께의 균일도가 떨어지고 이로 인해 필름 자체가 깨지는 현상을 초래할 수 있다. 응력주입에 의한 박리는 Si, Ge에도 응 용 되어졌다. GaN의 박리방법과 마찬가지로 기판위에 인장응력을 주입하는 주입층을 형성하고 handle층을 이 용해 박리하였다.

3. 결론

실리콘은 이미 우리사회에서 반도체로 널리 사용하고 있는 물질이며, 실리콘의 특성을 향상 시킬 수 있는 초박 형 kerf-less 실리콘 필름 제조와 같은 연구는 여전히 전 세계 많은 연구자들의 주목을 끌고 있다. 이에 본 지에서 는 초박형 플렉시블 kerf-less 실리콘 제작 방법인 이온 주입법, 결정 성장법, 응력 주입법의 장·단점을 비교하 였고, 그 중 응력 주입법에 대한 이론적 배경과 응용 분야 에 대해 소개하였다. 초박형 웨이퍼를 제조하기 위해서는 반도체 기판과 같은 결정성을 이루고 있는 물질에 응력 주입층을 증착시키고, 이로 인해 형성된 응력을 조절함으 로써 원하는 두께의 초박형 웨이퍼를 제조할 수 있다. 하 지만 주입되는 응력의 크기에 따라 박리되는 필름의 두께 를 실험적 결과에 의존해야한다는 단점을 가지고 있어 추

Fig. 9. (a) GaN 박리모식도, (b) 박리된 벌크형 GaN32)

Fig. 10. 응력크기에 따른 자발적 박리 현상32)

CERAMIST

응력 주입 층을 이용한 Kerf-less 웨이퍼링 기술 동향

가적인 연구 활동이 요구 된다. 향후에는 각 공정에서 언 급된 문제점들을 보완하여 완벽한 초박형 kerf-less 실 리콘 필름이 제조 될 수 있을 것이라 예상되어지며 그 결 과는 많은 반도체산업에 긍정적인 영향을 줄 것으로 판단 된다.

4. 감사의 글

본 연구는 2015년도 지식경제부의 재원으로 한국에너 지기술평가원(KETEP)의 지원을 받아 수행한 연구입니 다. (No. 20153030013200) 또한 한국기계연구원 부설 재 료연구소의 지원을 받아 수행한 연구입니다. (PNK5870)

참고문헌

1. Green MA, Emery K, Hishikawa Y, Warta W, DunlopED. “Solar cell ef ficiency tables (version 39)”, Progressin Photovoltaics. Research and Applications 2012; 20:12–20

2. Green MA, Emery K, Hishikawa Y, Warta W.

“Solarcell ef ficiency tables (version 33). Progress inPhotovoltaics”, Research and Applications 2009;

17:85–94.

3. Green MA, Emery K, Hishikawa Y, Warta W, DunlopED. “Solar cell ef ficiency tables (version 45)”, Progressin Photovoltaics, Research and Applications 2015; 23:1–9.

4. PV Magazine. “First Solar raises bar for CdTe with21.5% ef ficiency record”, 6 February 2015.

5. Green, Martin A., et al. «Solar cell efficiency tables (version 50).» Progress in Photovoltaics, Research and Applications 25.7 (2017): 668-676.

6. Solibro Press Release. “Solibro beats world record forsolar cells”, dated 12 June 2014.

7. “ITRV 2014 International Technology Roadmap for Photovoltaic sixth edition” April 2015, revision July 2015

8. Eiji Kobayashi, Yoshimi Watabe, “High efficiency heterojunction solar cells on n-type kerfless mono crystalline silicon wafers by epitaxial growth”, APPLIED PHYSICS LETTERS 106, 223504 (2015) 9. W. Kaiser, Phys. Rev. 105, 1751 (1957).

10. W. Kaiser, H. L. Frisch, and H. Reiss, Phys. Rev. 112, 1546 (1958).

11. N. Nakamura, K. Hashimoto, E. Kobayashi, and Y.

Watabe in Proceedings of the 27th European Photovoltaic Solar Energy Conference and Exhibition (EU PVSEC), Frankfurt, Germany (2012), p. 1556.

12. J.C. Hoogvliet, W.P. van Bennekom, “Gold thin-film electrodes: an EQCM study of the influence of chromium and titanium adhesion layers on the response”, Electrochimica Acta 47 (2001) 599–611 13. James D. Rachwal, “X-ray diffraction applications in

thin films and (100) silicon substrate stress analysis, Scholar Commons Citation”, (2010), p44~p46 14. Gary Richardson, “Measurement of residual stress in

electrodeposited nickel films”, Rochester Institute of Technology RIT Scholar Works, p40~p43

15. M. Saitou, “Scaling behavior of internal stress in electrodeposited nickel thin films”, JOURNAL OF APPLIED PHYSICS 104, 093518 (2008)

16. W Qin, T Nagase, “Lattice distortion and its effects on physical properties of nanostructured materials”, JOURNAL OF PHYSICS: CONDENSED MATTER, J.

Phys.: Condens. Matter 19 (2007) 236217 (8pp) 17. V. L. indenbom, V. M. Kaganer, “X-Ray Analysis of

Internal Stresses in Crystals II. Lattice Distortions Due to Residual Strains in Crystals Grown from Melts”, PSS,Volume 122, Issue 1 16 November (1990) Pages 97–109

18. M. Hecker, E. Thiele, C. Holste, “X-ray diffraction analysis of internal stresses in the dislocation structure of cyclically deformed nickel single crystals”, M.

Hecker et al./Materials Science and Engineering A234-236 (1997) 806&809

19. W Qin, T Nagase, “Lattice distortion and its effects on physical properties of nanostructured materials”, JOURNAL OF PHYSICS: CONDENSED MATTER, J.

Phys.: Condens. Matter 19 (2007) 236217 (8pp) 20. V. L. indenbom, V. M. Kaganer, “X-Ray Analysis of

Internal Stresses in Crystals II. Lattice Distortions Due to Residual Strains in Crystals Grown from Melts”, PSS,Volume 122, Issue 1 16 November (1990) Pages 97–109

21. M. Hecker, E. Thiele, C. Holste, “X-ray diffraction analysis of internal stresses in the dislocation structure of cyclically deformed nickel single crystals”, M.

Hecker et al./Materials Science and Engineering A234-236 (1997) 806&809

22. James D. Rachwal. “X-ray diffraction applications in thin films and (100) silicon substrate stress analysis”

23. Suo, Z. “Singularities interacting with interfaces and

양현석, 엄누시아, 김지원, 임재홍

특 집

CERAMIST

cracks”. Inl. J. Solids Struct. (1989); MS 599.

24. ZHIGANG Suo, JOHN W. HUTCHINSON. “STEADY- STATE CRACKING IN BRITTLE SUBSTRATES BENEATH ADHERENT FILMS”. Int. J. Solids Structures (1989) ; Vol. 25, No. 11, pp. 1337-1353.

25. M. D. DRORY, M. D. THOULESS, A. G. EVANS.

(1988); Acta metall. Vol. 36, No. 8, pp. 2019-2028.

26. Suo, Z, Hutchinson, J. W. “Interface crack between two elastic layers”. Int. J. Fracture. (l989).

27. Evans A. G, Hutchinson J. W. “On the mechanics of delamination and spalling in compressed films”. Int.

J. Solids Struct. (1984); 20,455-466

28. Joost Vlassak, Thin Film Mechanics, DEAS Harvard University, (2004); AP 298r Spring 2004

29. Alireza Moridi, L.C Zhang, Mei Liu, “Residual stresses in thin film systems : Effects of lattice mismatch thermal mismatch and interface dislocations”, IJSS

50. (2013) 3562-3569

30. V. L. indenbom, V. M. Kaganer, “X-Ray Analysis of Internal Stresses in Crystals II. Lattice Distortions Due to Residual Strains in Crystals Grown from Melts”, PSS,Vol 122, Issue 1. (1990) 16 November P97–109

31. C. T. SUN, C. J. JIH. “ON STRAIN ENERGY RELEASE RATES FOR INTERFACIAL CRACKS IN BI-MATERIAL MEDIA”. Enginecnng Fracture Mechanics Vol. 28, No. 1. (1987) pp. 13-20

32. Bedell, S. W., et al. “Layer transfer of bulk gallium nitride by controlled spalling.” Journal of Applied Physics 122.2 (2017): 025103.

33. Bedell, Stephen W., et al. “Kerf-less removal of Si, Ge, and III–V layers by controlled spalling to enable low-cost PV technologies.” IEEE Journal of Photovoltaics 2.2 (2012): 141-147.

양 현 석

부경대학교 물리학과 학사

현재 부경대학교 물리학과 석사과정

현재 한국기계연구원 부설 재료연구소 연구원

엄 누 시 아

공주대학교 신소재공학과 학사

한양대학교 융합화학공학과 석사

한양대학교 융합화학공학과 박사

현재 한국기계연구원 부설 재료연구소 선임연구원

김 지 원

한양대학교 화학공학과 학사

University of California, Riverside Chemical and environmental engineering Phd.

현재 한국기계연구원 부설 재료연구소 선임연구원

임 재 홍

연세대학교 세라믹공학과 학사

연세대학교 신소재공학과 석사

광주과학기술원 신소재공학과 박사

현재 한국기계연구원 부설 재료연구소 책임연구원