실리카-PMMA 나노 하이브리드 코팅액 제조 및 특성에 관한 연구

손대희*⋅김대성**⋅이성호**⋅김송혁⋅이근대⋅박성수

†

부경대학교 공업화학과, *(주)씨에프씨 테라메이트, **한국세라믹기술원 (2011년 9월 20일 접수, 2011년 10월 24일 심사, 2011년 10월 28일 채택)-

Studies on the Synthesis and Characteristic of Silica-PMMA Nano Hybrid Material

Dae Hee Son*, Dae-Sung Kim**, Seung-Ho Lee**, Song Hyuk Kim, Gun-Dae Lee, and Seong Soo Park

†

Department of Industrial & Engineering Chemistry, Pukyong National University, Busan 608-739, Korea

*CFC Teramate Co. Ltd., Busan 608-739, Korea

**Composite Materials Lab. Korea Institute of Ceramic Engineering & Technology, Seoul 153-801, Korea (Received September 20, 2011; Revised October 24, 2011; Accepted October 28, 2011)

투명한 플라스틱 필름의 표면경도를 향상시키기 위하여 유-무기 하이브리드 코팅 용액을 졸-겔 공정을 이용하여 합성 하였다. 무기성분으로 콜로이드 실리카와 유기성분으로 PMMA, 유-무기 성분 간의 결합력을 향상시켜 하이브리드 코 팅 층의 특성을 더욱 향상시키기 위하여 실란커플링제로서 vinyl trimethoxy silane (VTMS)과 [3-(metha cryloyloxy)]

propyl trimethoxy silane (MAPTMS)를 이용하였고, 알콕시 실란의 종류, 콜로이드 실리카/PMMA의 함량비 등의 반응조 건에 따라 콜로이드 실리카/PMMA 졸을 합성하였다. 이러한 졸을 PET 필름에 바코팅시키고, 열경화 시켜 하드코팅 막을 제조하여 물리적 화학적 특성을 조사하였다. PMMA에 비해서 하이브리드 형태에서 코팅 막의 연필경도와 기재 와의 부착력이 우수하였다.

In order to improve the surface hardness of transparent plastic films, an organic-inorganic hybrid coating solution was sunthe- sized by the sol-gel method. Coating solutions that were prepared colloidal silica (CS), poly methyl methacrylate (PMMA), vinyl- trimethoxysilane (VTMS), and [3-(methacryloyloxy)]propyltrimethoxy silane (MAPTMS) was varied with synthesizing parameters such as kinds of organic silane and weight ratio of CS to PMMA. Such coating solution was bar coated on the PET film, cured, and investigated on the chemical and physical properties of coating film. The organic-inorganic hybrid coating solutions have better properties at the pencil hardness and adhesion of coating film than those of an organic material such as PMMA.

Keywords: hard coating, organic-inorganic hybrid, colloidal silica, sol gel method

1. 서 론

1)

일반적으로 투명한 플라스틱 고분자 기판은 광학 장치, 렌즈, 보안 경, 디스플레이 장치 등의 분야에서 폭넓게 활용되고 있다. 그러나 표 면 경도가 낮고, 마모성에 대한 내구력이 약하며 낮은 내용제성 및 낮 은 내용제성을 갖는 단점이 있다. 또한 김 서림 현상으로 인해 빛의 산란을 유도하여 투명성이 저하되기도 한다. 최근 이러한 단점을 해 결하기 위해 다양한 하드코팅 물질들이 개발되고 있으며, 특히 졸-겔 법을 이용하여 무기 입자를 포함하고 있는 물질들이 다양한 코팅 산 업 분야에 응용되고 있다[1-3].

복합재료 분야에서 대표적으로 꼽을 수 있는 유-무기 나노 복합체는 기존의 무기재료와 유기재료의 단점을 서로 보완하며 장점을 동시에 이용할 수 있다는 점 때문에 다양한 응용분야에서 적용되고 있으며 현 재 새로운 연구들이 활발히 진행 중에 있다. 초기의 유-무기 나노 복합 체에서는 무기 성분인 세라믹은 고온에서 제조하여야 했고, 폴리머는

† 교신저자 (e-mail: sspark@pknu.ac.kr)

열 안정성이 부족하기 때문에 저온에서 제조하여야 하므로 성분 간의 제조 방법의 한계로 인하여, 완성된 폴리머와 완성된 세라믹 나노입 자를 균일하게 혼합하여 얻어질 수밖에 없었다. 그러나 이러한 혼합 을 통하여 유-무기 나노복합체를 제조한 경우는 폴리머와 세라믹 나 노입자간의 상용성이 부족하여 거시적 혹은 미시적인 상 분리에 의해 세라믹과 폴리머의 장점을 효과적으로 구현하기 어려웠다[4,5].

그러나 졸-겔 공정이 발달하면서 세라믹 나노 입자를 저온에서 제

조할 수 있게 됨에 따라 세라믹과 폴리머를 출발물질에서부터 동시에

제조할 수 있어 기존의 단순 혼합에 의한 방법보다 훨씬 균일한 나노

복합체의 제조가 가능하게 되었다. 또한 유기 금속 알콕사이드를 사

용하게 됨에 따라 무기재료의 망목구조와 유기재료의 망목구조가 분

자단위에서 서로 화학적으로 결합하여 분자단위의 매우 높은 균일성

을 지닌 유-무기 나노 하이브리드 재료의 제조가 가능하게 됨으로써

나노 복합재료의 분야를 한 단계 더욱 넓힐 수 있었다[6]. 이러한 복합

재료들은 유기 고분자의 유연성과 우수한 가공성을 유지시키고, 무기

나노 소재의 우수한 기계적 강도와 열 안정성을 부가하여 최근 들어

뛰어난 소재로 각광받고 있다. 또한 특정한 성질을 갖는 분자구조 요

소들을 선택하여 분자구조의 변경이 가능하고, 무기입자의 경우 대부 분의 유기 고분자들의 특성에 맞게 적용할 수 있으므로 그 응용분야 가 매우 넓다[7-9].

졸-겔 공정은 수용액 상 혹은 알코올 용액 상에서 금속 알콕사이드 계 전구체에 의한 가수분해와 축합반응을 통하여 세라믹을 제조하는 방법이다. 이러한 졸-겔 공정은 산 또는 염기 촉매에 의한 금속 알콕 사이드 계와 물의 가수분해로 시작되며, 촉매의 함량에 따라 졸과 겔 의 특성을 조절할 수 있다. 반응조건에 따른 여러 인자를 조절하여 다 양한 성능과 기능을 가진 재료의 개발이 가능하다.

졸-겔 공정을 통한 유-무기 나노 하이브리드 재료는 기본적으로 3 차원 망목구조를 이루고 있으며, 무기물의 망목구조와 망목구조의 modifier 역할이나 망목구조를 형성하는 유기그룹으로 구성된다. 출발 물질로써 사용되는 유기 금속 알콕사이드는 가수분해와 축합반응을 통하여 무기재료의 망목구조가 형성되며, 알콕사이드의 유기그룹이 에폭시(epoxy), 비닐(vinyl), 메타크릴(methacryl)기 등과 같은 관능성 기를 지니고 있다면 열이나 자외선 등에 의한 고분자 중합에 의해 새 로운 유기 망목구조를 형성시킨다.

기존의 유-무기 하드코팅은 우수한 내마모성을 발휘하지만, 주재료 로 사용하는 실란제의 가격이 고가인 편이다. 따라서 유-무기 성분 간 의 구조를 형성하는 실리카/Poly methyl methacrylate (PMMA) 하이브 리드 물질을 하드코팅에 적용하여, 고가의 실란 대신에 보다 저렴한 생 산 단가를 가지는 코팅공정이 가능할 것이다. 그러나 실리카/PMMA 하이브리드 물질은 유-무기 성분이 완벽한 공유결합으로 결합되어 있 지 않아 상대적으로 낮은 내마모성을 나타낼 가능성이 크기 때문에, 이를 보완할 수 있는 성분의 첨가나 적절한 공정조건의 연구가 필요 하다.

따라서 본 연구에서는 기존의 유-무기 하드코팅보다 낮은 생산단가 를 가지면서, 동시에 우수한 내마모성을 나타내는 박막 코팅제로서 활용하기 위하여 졸-겔 공정을 이용하여 실리카/PMMA 하이브리드 물질을 제조하였다. 이로부터 얻어진 하이브리드 졸 및 코팅 층의 특 성에 대한 연구를 수행하였다. 이 때 PMMA를 유기성분으로, 콜로이 드 실리카를 무기성분으로, 유-무기 성분 간의 결합력을 향상시키기 위하여 실란커플링제로서 vinyl trimethoxy silane (VTMS)과 [3-(meth- acryloyloxy)] propyltrimethoxy silane (MAPTMS) 사용하여 실리카 /PMMA 하이브리드 물질 내에서 최적 반응조건과 유기물의 함량을 도출하고 각각의 커플링제에 따른 하이브리드 물질의 특성을 비교 분 석하였다.

2. 실 험

2.1. 시약

본 실험에서는 실리카 하이브리드 졸을 제조하기 위해, 개시제로는 azobisisobutyronitrile (AIBN; Aldrich Chemical Co., 98%) 를 methanol 에 재결정 후 감압 건조를 통해 정제하여 사용하였고, 모노머인 methyl methacrylate (MMA; Aldrich Chemical Co., 99%) 는 중합금지 제 제거를 위하여 sodium hydroxide 수용액으로 세척하고 anhydrous magnesium sulfate 로 수분을 제거한 후 감압 증류를 통해 정제하여 사 용하였다. 용매로는 tetrahydrofurane (THF; Junsei chemical Co., 99.5

%)을 정제 없이 그대로 사용하였다.

2.2. 실리카/PMMA 하이브리드 졸의 제조

참고문헌[12]에 따라 콜로이드 실리카를 유기실란으로 표면개질 하

였다. 둥근 플라스크에 환류관을 설치하고, CS 졸, THF, MMA 및 AIBN 을 넣고 70 ℃에서 3 h 동안 교반시켰다. CS 졸은 고형분 비율 이 1 : 1인 졸을 24 h 동안 반응시킨 것을 사용하였다. MMA는 CS 졸 의 고형분과의 질량비는 2 : 1, 1 : 1 및 1 : 2이 되도록 투입하였고, THF 는 MMA와 동량을, AIBN은 MMA의 0.01 wt%를 투입하였다. 이 반응은 CS에 존재하는 물이 빈용매로 작용하여 최종적으로 고체상의 실리카/PMMA 하이브리드 졸을 제조하였다.

용액상의 최종생성물을 얻기 위하여, CS 졸에 존재하는 물을 제거 하기 위하여 회전증발기를 사용하였다. CS에 존재하는 물을 무게 비 율로 70 wt% 이상을 제거하였다. 제거한 양 만큼의 THF를 CS 졸에 넣고 1 h 동안 교반시켰다. 이 반응물에 MMA 및 AIBN을 넣고 70 ℃ 에서 3 h 동안 교반시켰다. MMA와 AIBN은 위 반응과 동일한 조건 으로 투입하였다. 최종적으로 용액상의 실리카/PMMA 하이브리드 졸 을 제조하였다.

2.3. 코팅 막 제조

제조된 실리카/PMMA 하이브리드 졸 용액을 poly ethylene tereph- thalate (PET) film (TORAY, XU-42, 120 µm) 위에 바코팅하였다. 코 팅 후 두께는 5 µm (dry)이었고 130 ℃에서 1 min 동안 건조시킨 후, 100 ℃에서 3 h동안 열 경화시켰다.

2.4. 측정 및 분석

2.4.1. 실리카/PMMA 하이브리드 졸의 측정 및 분석

구조분석과 열분석에 사용된 시료는 액상 시료에서 80 ℃ 건조로에 12 h 건조 후 고형분 상태에서 측정하였다. 시료의 구조 분석은 FT- IR spectrometer (GX, Perkin Elmer, USA) 를 사용하여 4000∼650 cm -1 의 영역에서 측정하였다. 시료의 입자 크기 및 형태를 측정하기 위하 여 Transmission Electron Microscope (TEM, H-7500, HITACHI LTD., JAPAN) 을 사용하여 비교 분석하였다. 시료의 열적 특성은 TGA (TGA 7, Pyris 1, Perkin Elmer, USA) 와 DSC (Pyris 1, Diamond, Perkin Elmer, USA) 를 사용하여 질소분위기 하에서 10 ℃/min의 속도 로 200∼800 ℃에서 측정하였다.

2.4.2. 실리카/PMMA 하이브리드 필름의 측정 및 분석

필름의 분광특성은 UV/Vis/NIR Spectrometer (V-670, JASCO, Japan) 를 사용하여 400∼900 nm의 영역에서 측정하였다.

필름의 코팅 층과 기재 사이의 부착 특성은 ASTM D3359에 주어진 점착성 테스트 법으로 측정하였다. 예리한 칼을 이용하여 코팅 층을 가로와 세로 1 mm식 100 조각으로 자른 후, 접착테이프(3M #600)를 코팅면 상단에 부착시키고 마른 헝겊으로 테이프와 코팅 층이 잘 부 착되도록 골고루 문질러 주었다. 그리고 접착테이프를 180 ℃의 각도 로 빠르게 코팅 층으로부터 벗겨내고, 기재 위에 남아있는 코팅 층 조 각의 개수를 조사하였다. 코팅 필름의 접착력은 5등급으로 분류하였 으며, 각 등급은 코팅 층이 기재로부터 떨어져 나간 백분율로 나타내 어, A등급은 0-5%, B는 6-20%, C는 21-40%, D는 41-60%, E는 61- 100%로 정하였다.

필름의 표면경도는 연필경도기를 사용하여 측정하였다. 표준측정

방법은 ASTM D3363에 근거하였고, 끝부분이 90° 각도로 연마된 연

필을 평평하고 견고한 표면 위에 놓여 있는 측정 시편 위에 45° 각도

를 유지시키고, 연필을 측정자의 앞쪽으로 6.5 mm 정도 민다. 이때 충

분한 힘이 균일하게 가해지도록 하였다. 표면에 스크래치가 나지 않

는 연필을 찾을 때까지 6H에서 6B로 연필의 경도를 낮추면서 계속

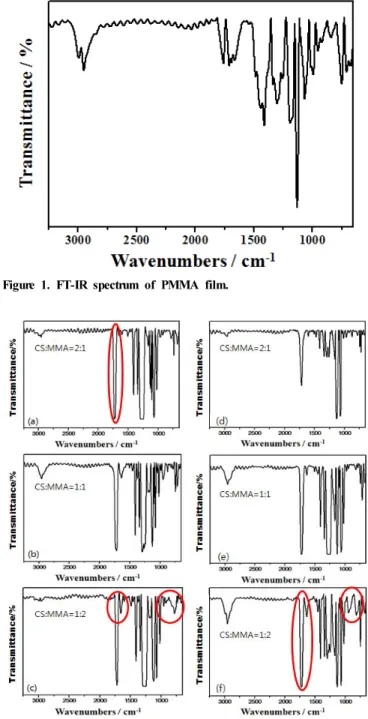

Figure 1. FT-IR spectrum of PMMA film.

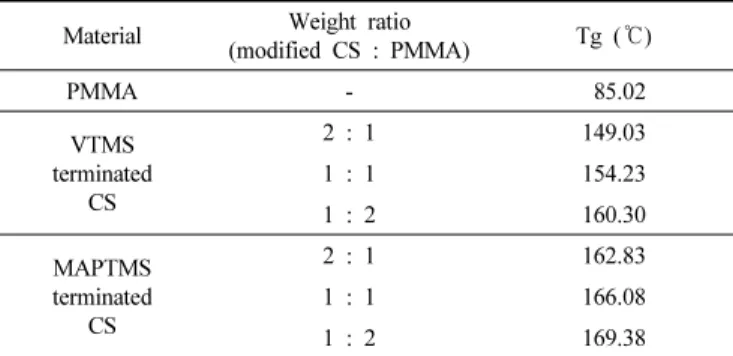

Figure 2. FT-IR spectra of VTMS terminated silica/PMMA hybrid samples ; {(a), (b) and (c)} and MAPTMS terminated silica/PMMA hybrid samples {(d), (e) and (f)} prepared with various weight ratio of modified CS to PMMA.

(a) (b)

Figure 3. TEM image of (a) VTMS and (b) MAPTMS terminated silica/PMMA hybrid sample prepared with weight ratio of 1 : 1 (modified CS to PMMA).

(a) (b)

Figure 4. TEM image of (a) VTMS and (b) MAPTMS terminated silica/PMMA hybrid sample prepared with weight ratio of 1 : 1 (modified CS to PMMA).

동일 작업을 반복하였다. 최소한 3.5 mm 이상에서 스크래치가 발생하 지 않는 연필의 경도를 측정 시편의 경도값으로 사용하였다.

3. 결과 및 고찰

3.1. 실리카/PMMA 하이브리드 졸의 특성

표면 개질된 콜로이드 실리카 졸과 MMA를 이용하여 실리카/

PMMA 하이브리드 졸을 제조하였다. 이들의 구조를 확인하기 위하여 FT-IR 분석한 결과들을 Figures 1과 2에 나타내었다. Figure 1에 주어

진 PMMA의 FT-IR 스펙트럼을 살펴보면, 2980 cm -1 대에서 SP 3 C-H 피크와 3000 cm -1 대에서 SP 2 C-H 피크가 존재함을 확인할 수 있다.

1740 cm -1 대에서 aldehyde기의 C=O 피크와 1710 cm -1 대에서 C=O 피 크, 1100 cm -1 대에서 C-O의 피크, 1600 cm -1 대의 C=C 피크를 확인할 수 있다. Figures 2에 주어진 PMMA의 FT-IR 스펙트럼을 살펴보면 PMMA의 특성피크와 표면개질된 콜로이드 실리카의 특성피크가 공 존하는 것을 확인할 수 있다. 또한 PMMA와 MMA의 양이 증가할수 록 1700 cm -1 대의 C=O 피크와 1400∼1450 cm -1 대의 Si-CH 3 와 Si-CH 2

의 피크 크기가 증가하고, 1600 cm -1 대의 Si-C=C 피크와 690 cm -1 대 의 C=C 피크가 사라지거나 크기가 감소하는 것을 확인할 수 있었다.

이는 C=C 결합이 깨지면서 PMMA와 표면개질된 콜로이드 실리카로 중합되는 것으로 사료된다[5,10].

3.2. 형태학적 특성

실리카/PMMA 하이브리드 졸의 입자 크기 및 형태를 분석하기 위

하여 TEM 분석을 행하였고, 이의 결과들을 Figures 3과 4에 나타내었

다. Figure 4를 살펴보면 VTMS로 치환된 실리카/PMMA 하이브리드

졸의 입자 크기가 약 27 nm 이상으로 증가한 것을 확인할 수 있었고,

MAPTMS로 치환된 실리카/PMMA 하이브리드 졸의 입자 크기가 약

31 nm 이상으로 증가한 것을 확인할 수 있었다. 이는 표면개질된 콜

로이드 실리카와 MMA가 중합되면서 입자의 크기가 증가한 것으로

사료된다. MAPTMS로 치환된 실리카/PMMA 하이브리드 졸의 입자

크기가 VTMS로 치환된 실리카/PMMA 하이브리드 졸의 입자 크기보

다 큰 이유는 vinyl기에 비해 methacrylate기의 부피가 크기 때문이라

사료되며, TEM 사진에서 10 nm 이상 크기가 증가된 표면과 내부 중

심 사이의 명암 차이가 작아서 구별이 곤란한 것은 구성 원소의 전자

밀도의 차이가 작기 때문이라고 사료된다.

Figure 5. TGA curve of various silane terminated silica/PMMA hybrid film prepared with weight ratio of 1 : 1.

Figure 6. DSC curve of PMMA film.

Figure 7. DSC curve of (a) VTMS and (b) MAPTMS terminated silica/PMMA hybrid film prepared with weight ratio of 1 : 1 (modified CS to PMMA).

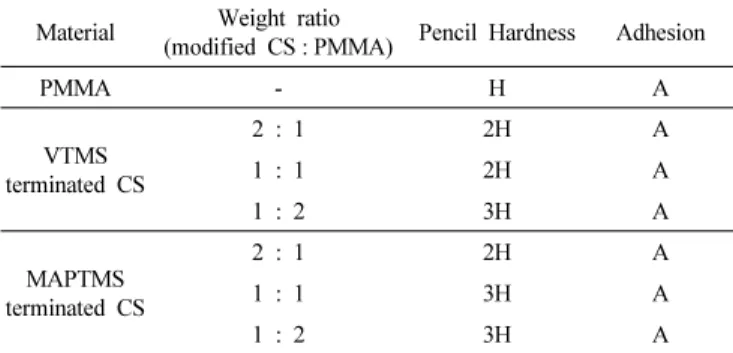

Material Weight ratio

(modified CS : PMMA) Tg ( ℃)

PMMA - 85.02

VTMS terminated

CS

2 : 1 149.03

1 : 1 154.23

1 : 2 160.30

MAPTMS terminated

CS

2 : 1 162.83

1 : 1 166.08

1 : 2 169.38

Table 1. T g of Silica/PMMA Hybrid Film Prepared with Various Weight Ratio of Modified Colloidal Silica to PMMA

3.3. 열적 특성

PET 필름에 실리카/PMMA 하이브리드 졸을 이용하여 필름을 제조 하였다. 필름의 열적특성을 조사하기 위해 TGA와 DSC 분석을 행하 였고, 그 결과를 Figures 5, 6 및 7과 Table 1에 나타내었다. Figure 5을 살펴보면, 실리카/PMMA 하이브리드 필름은 400 ℃에서 열분해가 일 어나는 것을 확인할 수 있었다. 이는 PMMA 필름보다 100 ℃ 증가한 것을 확인할 수 있었다. Figures 6, 7 및 Table 1을 살펴보면, PMMA 의 T g 는 87 ℃를 나타내었고, VTMS로 치환된 실리카/하이브리드 필 름의 T g 는 140 ℃, MAPTMS로 치환된 실리카/하이브리드 필름의 T g

는 160 ℃를 나타내었다. 또한 실리카/PMMA 하이브리드 필름에서 PMMA 양이 증가할수록 T g 가 증가하는 것을 확인할 수 있었다. 실리 카/PMMA 하이브리드 필름이 PMMA보다 T g 가 높은 것은 하이브리 드 물질의 유-무기 간에 화학적 결합이 생성되면서 3차원 구조가 생 성되고, 콜로이드 실리카에 의해서 PMMA 네트워크의 브라운 운동이 제한을 받게 되어 T g 가 증가하는 것으로 사료된다. 또한 PMMA 함량

이 증가할수록 T g 가 증가하는데, 이는 콜로이드 실리카와 PMMA 네

트워크의 각 영역들이 서로 다른 유리전이 거동을 보이면서 유리전이

가 나타나는 영역의 지연이 발생하는 것으로 사료된다[4,11].

Figure 8. UV-Vis spectrum of (a) VTMS and (b) MAPTMS termi- nated silica/PMMA hybrid sample prepared with various weight ratio of modified CS to PMMA.

Material Weight ratio

(modified CS : PMMA) Pencil Hardness Adhesion

PMMA - H A

VTMS terminated CS

2 : 1 2H A

1 : 1 2H A

1 : 2 3H A

MAPTMS terminated CS

2 : 1 2H A

1 : 1 3H A

1 : 2 3H A

Table 2. Silica/PMMA Hybrid Film of Pencil Hardness and Adhesion

3.4. 분광학적 특성

PET 필름에 실리카/PMMA 하이브리드 졸을 이용하여 필름을 제조 하였다. 필름의 분광학적 특성을 조사하기 위해 UV-Vis을 사용하여 측정하였으며, 그 결과를 Figure 8에 나타내었다. VTMS와 MAPTMS 로 치환된 실리카/PMMA 하이브리드 필름은 PMMA 양이 증가함에 따라 투과도가 증가하는 것을 확인할 수 있다. 이는 하이브리드 물질 의 PMMA 양이 증가함에 따라 PMMA 필름의 특성과 유사해지는 것 으로 사료된다. MAPTMS로 치환된 실리카/PMMA 하이브리드 필름 은 PMMA 양에 상관없이 투과 특성이 단독 PMMA 필름과 유사한 것 을 확인할 수 있다. 이는 PMMA 함량이 증가되므로 PMMA 필름과 유사한 것으로 사료된다.

3.5. 접착력 및 표면경도 특성

하드코팅에 적용되기 위해서는 코팅 층의 우수한 표면경도도 필요 하지만 코팅 층과 기판의 접착성도 우수해야 한다. 코팅 층과 기판의 접착성이 우수하지 않을 경우 코팅 층은 기판에서 쉽게 박리되어 결

국 표면경도의 저하를 가져온다. Table 2에 PET 필름에 실리카/

PMMA 하이브리드 졸을 코팅한 경우의 접착성을 ASTM D3359 방법 으로 측정하여 나타내었다. 모든 필름 시편에서 접착력이 우수한 것 을 확인할 수 있었다.

실리카/PMMA 하이브리드 필름의 표면경도를 측정하기 위하여 ASTM 3363 방법에 근거하여 연필경도를 측정하였고 그 결과를 Table 2에 나타내었다. PMMA 필름의 표면경도는 H, 실리카/PMMA 하이브리드 필름은 유기실란의 종류에 상관없이 표면경도 2H를 나타 내었다. 또한, PMMA의 양이 증가할수록 표면경도 3H로 증가하는 것 을 확인할 수 있었다. 이는 위에서 언급하였던 유-무기 간에 화학적 결합이 생성되면서 3차원 구조가 생성되고 T g 가 증가하는 것에 의하 여 경도가 증가하는 것으로 사료된다.

4. 결 론

표면개질된 콜로이드 실리카를 MMA와 중합시켜 필름으로 제작하 였고, 표면개질된 콜로이드 실리카와 고분자를 중합시켰을 때 입자가 표면개질된 콜로이드 실리카보다 입자가 커지는 것을 확인하였다.

PMMA 단독형태에 비해 실리카와 하이브리드 상태의 샘플들의 T g 가 대체도 높게 나타났고 CS가 과량으로 첨가되었을 때는 T g 의 감소요 소로 작용되었다. 필름의 접착력은 다양한 조건에서 제작된 모든 필 름의 경우 좋은 것을 확인하였다. 표면경도는 PMMA 필름보다 증가 한 것을 확인하였다. 최종적으로 실리카와 PMMA의 하이브리드 졸을 코팅으로 제작하였을 때 열적 안정성, 접착력 및 표면경도가 증가하 는 경향을 확인하였다.

감 사

본 연구는 교육과학기술부 한국연구재단의 2011년도 지역혁신인력 양성사업과 2009년도 지식경제부 소재원천기술개발사업에 의해 수행 되었으며 이에 감사드립니다.

참 고 문 헌