DOI https://doi.org/10.9725/kstle.2017.33.2.52

형광체 함유 용액 고속 토출 조건에서의 듀얼 압전 디스펜서 공이와 노즐의 마모 특성 평가

하명우1ㆍ이광희1ㆍ안준욱2ㆍ이철희1,†

1인하대학교 기계공학과, 2인하대학교 건설기계공학과

Wear Characteristics for Rod and Nozzle of Jetting Dispenser Driven by Dual Piezoelectric Actuators Under High Frequency

with Phosphor-containing Liquid

Myeong-Woo Ha

1, Kwang-Hee Lee

1, Jun-Wook An

2and Chul-Hee Lee

1,†1Department of Mechanical Engineering, Inha University

2Department of Construction Machinery Engineering, Inha University (Received August 3, 2016; Revised March 2, 2017; Accepted March 4, 2017)

Abstract − An ultra-high precise ejection process is essential in a dispensing system for fabricating various pre- cision parts such as a semiconductor, LED, and camera module. The size of such parts has been decreasing, which implies that a precise ejecting technique is required. A phosphor-containing liquid is ejected via a dis- penser using dual piezoelectric actuators that are used for generating a high-speed dispensing mechanism. The rod and nozzle continuously contact in high speed to eject the liquid. However, the high-strength filler or phos- phor in the liquid causes wear on the surfaces of the rod and nozzle during the dispensing process. As a result, the ejection reliability decreases as the wear on the surfaces increases. Therefore, it is necessary to estimate the wear characteristics of the rod and nozzle via an experiment and FE analysis. Reliability rests up to 1,000 cycles are conducted under relatively severe conditions. The flow rate and surfaces roughness of the rod and nozzle are measured in each ejection cycle. The surface images and wear volume are obtained before and after the tests and the ejection reliability is confirmed by measuring the flow rate of the liquid. The experimental results show that the ejection reliability is maintained up to 1,000k cycles; these results are validated by the simulation results.

Keywords − jetting dispenser(젯팅 디스펜서), wear(마모), phosphor(형광체)

1. 서 론

최근 반도체, MEMS, LED 등의 제조에 있어 보다 높은 수준의 미세 액적 토출을 필요로 하는 산업이 증 가하고 있는 추세이며 패키징 어셈블리에 대한 고집적 화와 미세화가 이루어지고 있다. 이러한 추세에 힘입어 반도체 패키징을 위한 디스펜싱 작업 또한 정교한 작 동이 요구되고 있다. 또한, 최근 방수폰의 등장과 사물

인터넷 보급으로 인한 스마트 홈 시스템의 발전으로 인 해 디스펜싱 작업에서의 방수 실링재, LED의 형광체의 효과적인 도포를 위한 보다 높은 수준의 디스펜싱 능 력이 필요해지고 있다. 여러 정밀 부품의 크기가 작아 질수록 액상 토출량이 작아지고 더욱 적은 양의 토출 능력에 대한 요구와 중요도가 커지며 시장에서는 초정 밀 토출이 가능한 기술을 요구하고 있다. 이에 따라 정 밀한 액상 토출 능력의 구현을 위해 많은 연구가 수행 되고 있다. 젯팅 디스펜서의 작동 변수를 고려한 실험 을 설계하여 젯팅 디스펜서의 특성을 확인하였으며, 실 험계획법을 사용하여 통계적 기법을 통해 공이의 눌림

†

Corresponding author : chulhee@inha.ac.

Tel: +82-32-860-7311, Fax: +82-32-873-7311

량, 밸브의 오픈타임, 토출량, 토출속도 등 디스펜서의 작동조건을 최적화한 연구가 수행되었다. 또한 압전 작 동기와 양변위 디스펜서의 장점을 결합한 하이브리드 형태의 디스펜서를 설계하고 내부 유체 특성을 시뮬레 이션을 통해 분석하였다[1-3]. 실험을 통해 듀얼 압전 작동기와 변위 확대장치를 이용한 디스펜서의 토출 성 능 및 신뢰성평가 진행되었다[4]. 선행된 젯팅 디스펜 서의 연구에서는 새로운 방식의 젯팅 디스펜서의 설계, 특성평가, 다양한 인자를 고려한 통계적 요법, 유체 모 델 등을 다루었지만 실제 토출되는 유체에 함유되어 있는 형광체로 인한 공이와 노즐의 마모를 다룬 연구 는 이루어지지 않고 있다. 또한 디스펜서 부품에 사용 되는 재질인 텅스텐 카바이드에 대한 내구 수명 연구 도 제한적으로 이루어지고 있다[5-6].

실제 산업현장에서 토출 되고 있는 액상에는 무게 대비 약 40% 이상의 실리카(Silica, SiO2), 나이트라이 드(Nitride), 야그(YAG) 등의 세라믹 필러가 함유되어 있으며 입도는 수µm 이내로 PCB나 웨이퍼 틈의 크기 에 따라 침전 및 흐름이 저해 되지 않도록 크기가 정 해진다. 이러한 세라믹 필러는 강도가 상대적으로 강 하여 공이와 노즐의 마모를 촉진시키며 마모의 누적으 로 인해 액상의 토출 신뢰성에 영향을 미치게 된다.

현재 젯팅 디스펜서의 공이와 노즐에 대한 표준이나 레퍼런스가 없는 상황이므로 미세한 액상 토출의 신뢰 성확보를 위해 실제 반도체, LED 등에 토출하는 액상 그리고 고속 조건 하에서 디스펜서의 공이와 노즐의 내구 수명에 대한 연구가 필요하다. 따라서 본 연구에 서는 실제 작동 조건에서 디스펜서 공이와 노즐의 내 구 수명을 평가하기 위하여 실제 제작된 젯팅 디스펜 서를 이용하여 고속 토출 조건에서의 형광체 토출 실 험을 진행하였으며, 해석을 통하여 마모 특성에 대한 결과를 검증하였다.

2. 젯팅 디스펜서

본 연구에서 고려된 젯팅 디스펜서는 두개의 압전작 동기를 사용하여 변위를 생성한다. 생성된 변위는 힌 지-레버 구조의 변위확대장치를 통하여 확대되어 공이 의 상하운동으로 바뀌게 된다. 공이는 상하운동을 통 해 노즐에 접촉하여 충진된 액상을 토출하는 구조로 설계되어 있다. Fig. 1은 본 연구에서 고려된 젯팅 디 스펜서의 개략도이다.

기존 연구된 압전작동기를 사용한 젯팅 디스펜서는

하나의 압전작동기만을 사용하여 변위를 생성하고 스 프링을 통해 초기의 상태로 복원되는 구조로 되어 있 다. 이러한 구조의 경우 빠른 속도에서 작동할 경우 응답성 지연의 문제를 가지고 있다. 따라서 두개의 압 전작동기를 사용하여 반복적인 변위를 만들어내므로 지연없이 빠른 속도로 작동하는 것이 가능하다. 공이 가 상하 방향으로 빠르게 작동하면서 충진된 액상을 노즐에 접촉하면서 토출하게 된다. 이 과정을 반복하 여 300Hz이상의 빠른 작동 주파수로 정밀한 액상 토 출이 가능하다. 하지만 반복적인 접촉은 공이와 노즐 의 마모를 발생시키며 액상 토출 정밀도에 영향을 미 치게 된다.

3. 내구실험

젯팅 디스펜서 공이와 노즐의 내구 평가를 위하여 내구 실험을 수행하였다. 실험은 실제 제작된 듀얼 압 전작동기를 사용하는 젯팅 디스펜서(ZEUS-Mini, PROTEC)를 사용하여 액상을 토출하는 방식으로 수행 하였으며, 토출에 영향을 미치는 각종 파라미터는 컨 트롤러를 통해 제어하였다. 실험 횟수와 시간의 단축 을 위해 토출되는 액상(실리콘)은 나이트라이드와 세 라믹 필러를 무게비 1:1 비율로 혼합하였고, 이는 실 제 산업현장에서 토출 시 사용되는 액상 조건인 무게 비 1:0.15~0.3 보다 3배 이상 가혹한 조건으로 실험한 Fig. 1. Schematic of jetting dispenser driven by dual piezoelectric actuator.

것이다. 작동 속도 또한 가장 가혹한 조건인 300 Hz의 고속 조건을 고려하였다. 공이의 눌림량은 85%로 가 장 많이 사용되며, 최적의 조건으로 판명된 값을 선정 하였다. 눌림량은 토출하기 전 공이가 노즐을 눌러주 는 양을 뜻하며, 눌림량은 액상 토출을 제어하는데 큰 역할을 하며 유량을 제어하는 파라미터로 작용한다.

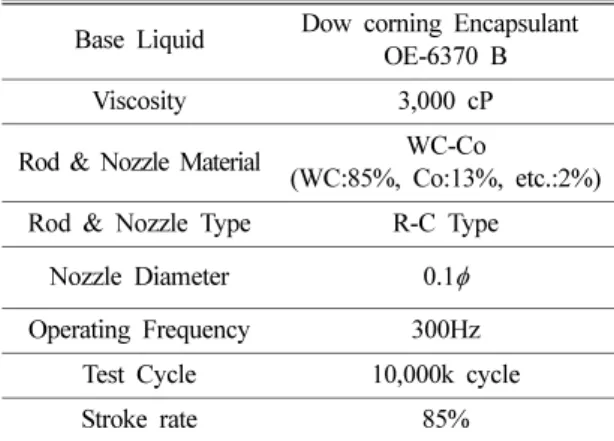

또한, 본 연구에서 고려된 젯팅 디스펜서는 각 실험 마다 눌림량을 설정한 값에 맞게 맞추고 유량을 자동 교정하는 기능인 오토 캘리브레이션(Auto calibration) 기능을 사용하여 눌림량을 항상 같은 값을 유지하도록 보정하였다. 공이 및 노즐의 재질은 초경합금(WC-Co) 이다. 공이가 노즐을 한번 접촉하는 조건을 한 사이클 로 정의하였으며 100만 사이클 단위로 1,000만 사이클 까지 실험을 진행하였다. 마모가 토출 정밀도에 미치 는 영향을 분석하고 내구 수명을 예측하기 위하여 실 험 전후 공이 및 노즐 표면을 광학현미경과 표면조도 측정기를 통해 통해 분석하였고, 무게 측정을 통해 마 모량을 분석하였다. 또한 토출 정밀도를 확인하기 위 하여 토출된 액상의 무게를 실시간으로 측정하였다. 초 기 토출 조건에서 ±5% 이상 무게 편차를 보일 경우 토출 신뢰성을 확보하지 못하는 것으로 가정하였다. 액 상의 종류, 점도, 공이 및 노즐 재질, 접촉 조건 등은 Table 1에 나타나 있다.

4. 실험결과 및 분석

젯팅 디스펜서의 공이와 노즐의 내구 수명을 평가하 기 위하여 형광체 함유 용액 고속 토출 조건에서의 공 이와 노즐의 내구 실험을 수행하였다. 각 실험은 1,000k 사이클 단위로 나누어 10,000k 사이클까지 실

험하였으며, 각 실행에서 토출된 용액의 무게와 유량 값은 실험장비 내의 정밀저울과 유량계로 측정하여 데 이터 값을 얻었다. 토출 용액의 무게의 균일도를 통해 장비의 신뢰성을 판단하였다. 또한, 공이와 노즐의 실 험 전, 후 표면 조도와 무게를 측정하였고 육안확인을 위해 각 실행에서 공이와 노즐의 변화를 광학현미경을 통해 촬영하였다.

Fig. 2는 각 실험 사이클 별 토출 액상의 전체무게를 측정한 결과이다. Fig. 2의 심볼은 1,000k에서 10,000k 사이클까지 1,000k단위로 측정한 토출량을 나타낸다.

각 실험의 토출량 차이는 가장 큰 값이 4 mg으로 10,000k 사이클까지의 실험에서 나타났으며, 이 후의 실험에서는 평균 ±2 mg으로 높은 토출 신뢰도를 보였 Table 1. Experiment conditions

Base Liquid Dow corning Encapsulant OE-6370 B Viscosity 3,000 cP Rod & Nozzle Material WC-Co

(WC:85%, Co:13%, etc.:2%) Rod & Nozzle Type R-C Type

Nozzle Diameter 0.1φ Operating Frequency 300Hz

Test Cycle 10,000k cycle Stroke rate 85%

Fig. 2. Result of dot weight measured for each experiment.

Fig. 3. Flow rate variation for each experiment.

다. 토출량 변화에서는 선형성을 관찰할 수 없으나 Fig. 3의 유량 값과 비교해 볼 때, 측정된 유량 값에 맞추어 토출량에 변화가 일어나고 있다는 것을 알 수 있다. 유량은 토출되는 토출액 한방울의 무게로 정의 되며 초기 세팅을 통해 유량은 0.555 mg/dot으로 설 정하였지만 각 사이클별로 조립과 분해과정을 통해 나 타난 것으로 생각된다. 또한 토출량의 변화는 각 실험 시 실시하는 공이와 노즐의 세척과 시작 시 자동으로 재설정하는 오토 캘리브레이션 기능으로 인한 유량 변 화로 인한 것으로 생각된다.

Fig. 4는 실험 전, 후의 공이와 노즐의 무게를 측정 한 결과이다. 토출 과정에서 공이와 노즐이 접촉되고 이로 인해 마모가 발생한 것으로 예상된다. 따라서 마

모에 의한 토출량 변화를 확인하기 위해 공이와 노즐 의 무게를 측정하였다. 작동 사이클이 증가함에 따라 공이와 노즐의 무게가 감소하는 것을 확인할 수 있다.

마모가 일어남에 따라 점진적으로 무게가 감소하는 것 을 볼 수 있다. 또한, 실험 초반에는 감소폭이 실험 후반 부에 비해 상대적으로 무게 감소폭이 컸으나 점 차 감소폭이 줄어드는 경향을 볼 수 있다. 측정된 무 게 변화는 0.003 g으로 매우 작은 양의 무게 감소가 나타났다.

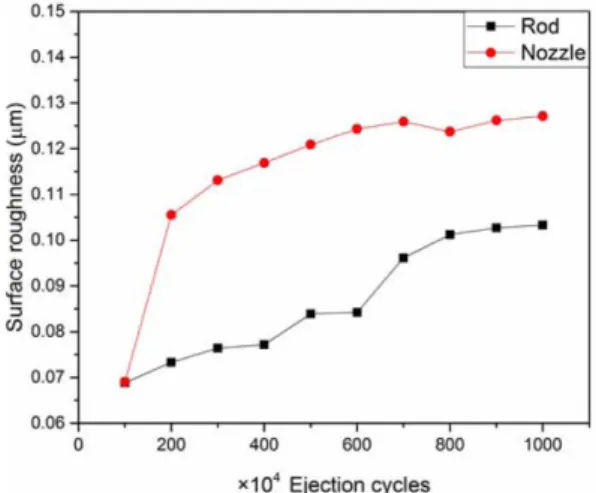

Fig. 5는 실험 전, 후의 공이와 노즐 접촉부의 표면 조도를 측정한 결과이다. 공이와 노즐의 표면조도는 표 면조도측정기(Mitutoyo SV-3000)를 사용하여 접촉면을 기준으로 측정하였으며 Ra값을 측정하였다. 표면조도 또한 무게가 감소하는 것과 같이 점차적으로 증가하는 것을 볼 수 있다. 그러나 공이의 경우 6,000k 사이클 에서 7,000k 사이클 구간에서 높은 기울기를 보였으며 노즐의 경우, 실험 시작 후 1,000k 사이클까지의 구간 에서 높은 기울기를 보였다.

또한 무게 감소와 같이 표면조도 또한 실험 후반으 로 갈수록 상승폭이 작아지는 결과를 보였다. 표면조 도 차이는 공이가 0.04 µm, 노즐이 0.05 µm의 결과 를 보였다. 젯팅 디스펜서 공이와 노즐의 내구 실험의 토출량 변화가 많이 일어나지 않은 것으로 미루어 볼 때, 10,000k 사이클까지의 공이와 노즐의 무게 감소와 표면조도 증가는 토출 신뢰성에 영향을 주지 않는다고 판단할 수 있다. 공이와 노즐의 무게 변화 및 표면조도 변화는 토출 시 발생하는 충격으로 인한 결과이며, Fig. 4. Measured weight of the rod and nozzle in each

experiment: (a) Rod, (b) Nozzle.

Fig. 5. Surface roughness variation of the rod and nozzle for each experiment.

10,000k 사이클 이상의 실험 시 마모 누적으로 인한 토출 실패가 발생하는 경우(설정 토출량 대비 ±5% 이 상의 오차가 발생하는 경우)를 예측할 수 있는 자료로 활용될 수 있을 것으로 기대한다.

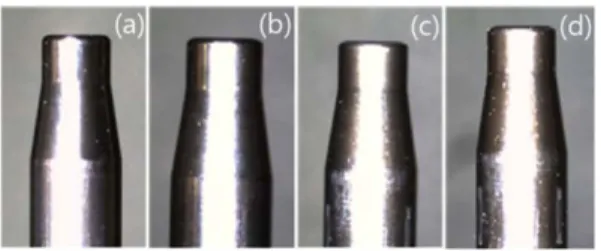

Figs. 6-8은 실험 전, 후 공이의 측면과 접촉면, 노 즐의 접촉면에 대한 광학현미경 사진이다. 표면 사진 은 실험 전, 1,000k 사이클, 5,000k 사이클, 10,000k 사이클 이후에 촬영되었다. 실험 전후 공이의 측면 사 진(Fig. 6)을 보면 접촉 시 충격으로 인한 마모는 육 안으로 관찰되지는 않는다. 하지만 접촉면(Fig. 7)을 보 면 점차적으로 표면의 마모가 육안으로 관찰되는 것을 확인할 수 있다. 표면의 마모 흔적은 액상에 포함된 입자들에 의해 나타나는 것으로 추측된다. 실험 사이 클이 진행될수록 접촉면의 마모량이 증가하는 것을 확 인할 수 있다. 노즐(Fig. 8)의 경우 공이와 마찰 접촉 되는 부분에 원형으로 마모가 나타나는 것을 확인할 수 있다. 10,000k 사이클까지 로드와 노즐의 마모을 분석한 결과 광학현미경을 통한 마모 흔적은 확인할 수 있지만 토출 액상에 대한 유량이 오차 범위내에서 측정되므로 토출 신뢰도에는 문제가 없는 것으로 확인

하였다. 하지만 10,000k 사이클 이상의 작동 수명 이 상에서는 마모가 지속적으로 진행될 것으로 예상되며 마모량에 의한 유체의 체적 변화로 인해 미세한 정밀 토출 제어가 어려울 것으로 예상된다. 추후 실제 파손 이 일어나는 조건까지 추가 실험을 진행함으로써 노즐 및 로드의 내구 수명을 예측할 수 있을 것으로 기대한 다[7].

5. 접촉 해석

실험 결과를 통해 마모가 발생한 부분과 원인을 분 석하기 위해 젯팅 디스펜서의 공이와 노즐의 접촉 해석 을 수행하였다. 실제 작동 조건을 고려하여 유연체 모 델 기반의 다물체 동역학 모델링을 진행하였고 접촉 정 의를 통해 해석을 수행하였다. 공이와 노즐의 재질은 WC-Co이며 물성치는 Table 2에서 확인할 수 있다.

해석 모델을 검증하기 위해 이론적으로 계산한 접촉 응력과 해석에서 나타난 접촉 응력을 비교하였다. 공 이와 노즐의 경우 Fig. 1에서 확인할 수 있듯이 반지 름 값을 가지는 실린더와 노즐 평면이 접촉하는 조건 으로 가정할 수 있다. 공이의 경우 구 형상이지만 노 즐과의 미소 접촉면을 고려하면 실린더-평면 접촉으로 가정할 수 있다. 실린더-평면 접촉 조건은 선 접촉에 해당하므로 헤르츠(Hertz) 접촉 이론을 적용하여 최대 접촉 압력을 계산하였다. 공이와 노즐에 작용하는 최 대 접촉 응력은 3,064 MPa이며 해석 모델에서의 최 대 접촉 응력은 2,910 MPa으로 이론값과 비교하여 약 5%의 오차를 가져 해석 모델 검증이 된 것으로 확인하였다. 접촉 응력 해석 결과는 Fig. 9에서 확인할 수 있다. 실제 실험 조건의 경우 공이와 노즐 사이의 접촉뿐 아니라 토출 액상에 포함된 나이트라이드 입자 와의 접촉 조건이 포함되어 있으므로 해석 조건에서 이 조건을 반영하지는 못하였다. 액상에 포함된 나이 트라이드 입자의 강도가 공이 및 노즐의 재질 항복 강 Fig. 6. Microscopic image of rod: (a) before experiment, (b)

1,000k cycles, (c) 5,000k cycles, (d) 10,000k cycles.

Fig. 7. Microscopic image of top of rod: (a) before experiment, (b) 1,000k cycles, (c) 5,000k cycles, (d) 10,000k cycles.

Fig. 8. Microscopic image of nozzle: (a) before experiment, (b) 1,000k cycles, (c) 5,000k cycles, (d) 10,000k cycles.

Table 2. Mechanical property of rod and nozzle

Property Value

Density 6,660 kg/m3 Poisson’s ratio 0.23 Young’s modulus 386 GPa

Yield strength 3,560 MPa Hardness 90.0 HRA

도보다 상대적으로 낮은 항복 강도 값(310 GPa)을 가 지고 있지만 공이와 노즐 사이의 접촉에 의해 높은 접 촉압력이 발생하고 이로 인한 연삭 작용으로 인해 마 모가 발생한 것으로 생각된다. 실제 접촉 조건에서의 접촉 응력은 해석 및 이론과 비교해서 높을 것으로 예 상된다.

6. 결 론

본 연구에서는 형광체 함유 용액의 고속 토출 조건 에서 젯팅 디스펜서의 공이와 노즐 마모 특성을 분석 하였다. 실험을 통해 표면의 마모 특성, 조도, 마모량 을 분석하고, 해석 및 이론식을 통해 접촉 응력을 분 석하였다.

1. 디스펜서에 사용된 공이와 노즐의 마모 특성 분 석을 위해 1,000k 사이클 단위로 10,000k 사이클까지 토출 실험을 진행하였고, 토출 액상 무게를 측정하여 토출 신뢰성을 확인하였다.

2. 토출이 진행됨에 따라 공이와 노즐의 무게는 마 모로 인하여 감소하는 경향을 나타내고 표면조도는 증 가하는 경향을 나타낸다. 하지만 토출 오차가 ±2 mg 이내이므로 토출 신뢰성에는 문제가 없는 것으로 생각 된다.

3. 공이와 노즐 접촉 시 발생하는 접촉응력을 이론 식을 통해 계산하였고, 해석을 통해 값을 검증하였다.

하지만 이론과 해석 모델에서 용액에 포함된 나이트라 이드 형광체 입자를 반영하지는 못하였다.

4. 이론 및 해석 결과 접촉 응력은 공이와 노즐의 항복강도에 미치지 못하지만, 실제 작동 조건의 경우 충격에 의한 접촉이 발생하므로 이론 및 해석 보다 높 은 접촉 응력이 발생할 것으로 예상되며, 액상에 포함 된 나이트라이드 입자에 의해 접촉압력이 상승하고 이 로 인한 연삭 작용으로 인해 마모가 발생한 것으로 예 상된다.

5. 실제 디스펜싱 작동 조건은 현재 실험 조건보다 완화된 조건에서 작동하므로 10,000k 사이클 이상의 작동 환경에서도 토출 신뢰성을 확보할 수 있을 것으 로 예상할 수 있다.

Acknowledgements

본 연구는 산업통상자원부 우수기술연구센터(ATC) 사업(10048876) 연구비 지원으로 수행하였음. 또한 이 성과는 2017년도 정부(산업통상자원부)의 재원으로 건 설기계R&D전문인력양성사업의 지원을 받아 수행된 연 구임.

References

[1] Hong, S.-M., Fabrication and Characteristics of Jetting dispenser with Dual Piezostack Acturators, Doctoral Thesis, Department of Mechanical Engineering, Inha University, 2014.

[2] Sohn, J. W., Hong, S.-M., Kim, G.-W., Choi, S.-B.,

“Experimental Analysis of Operating Parameters for Piezoelectric Jetting Dispenser”, Transactions of the Korean Society for Noise and Vibration Engineer- ing, Vol. 25, No. 10, pp. 687-691, 2015.

[3] Q. H. Nguyen, M. K. Choi, B. Y. Yun, S. B. Choi,

“Design of a Novel Jetting Dispenser Featuring Piezostack and Linear Pump”, Journal of Intelligent Material Systems and Structures, Vol. 19, pp. 333- 341, 2007.

[4] Jeon, J. C., Hong, S.-M., Choi, M. K., Choi, S.-B., Fig. 9. Result contact stress at the contact interface.

“Design and Performance Evaluation of a New Jet- ting Dispenser System Using Two Piezostack Actu- ators”, Smart Materials and Structures, Vol. 24, No. 1, pp. 015020-1-11, 2014.

[5] KLAASEN, H., KÜBARSEPP, J., SERGEJEV, H., Rainer, T., “Performance of Cemented Carbides in Cyclic Loading Conditions”, Materials Science (MEDŽIAG- OTYRA), Vol. 12, No. 2, pp. 144-146, 2006.

[6] Klünsner, T., Marsoner, S., Ebner, R., Pippan, R., Glät-

zle, J., Püschel, A., “Effect of microstructure on fatigue properties of WC-Co hard metals”, Procedia Engi- neering, pp. 2001-2010, 2010.

[7] Yang, H. S., Shin, J. H., Park, J. W., Sung, B. J., “A study on the life characteristic of an automotive water- pump bearing using the accelerated test method”, J.

Korean Soc. Tribol. Lubr. Eng, Vol. 31, No. 2, pp. 35- 41, 2015.