수요자 맞춤형 고선명 잉크젯프린팅 도자타일 개발 기술

글 _ 문준섭 대동산업(주)

2016년 6대 세라믹기술상 콘테스트

특 집

CERAMIST

1. 서론

건축용 도자타일은 다양한 타일제품 중에서 1000℃이 상의 소성(열처리)을 통하여 제작되는 세라믹타일을 의 미하며, 우수한 내구성과 내화성, 다양한 색상과 형상의 자유로움으로 건축용 내외장재로 널리 사용되고 있다.

최근 건축용 내외장재 도자타일은 양산용 잉크젯프린 팅 공정도입을 통하여 고객 맞춤형디자인(Design on- demand 제작이 가능해짐에 따라 시장규모가 커지고 있다.

- 잉크젯프린팅 도자타일은 원하는 이미지 및 다자인 변경이 자유롭고, 고온처리로 제품의 반영구적 내구 성 확보 및 고선명 색상발현을 통한 감성디자인 구 현이 가능

- ‘13년 건축도자타일 시장은 120조원(세계)과 8,000 억원(국내) 규모며 연평균 5% 성장률 보임

* 『도자산업현황조사』 대한도자기타일협동조합 2013

국내에서도 시장트랜드에 따라 도자타일 양산용 잉크 젯프린팅 설비 도입이 진행되고 있으며 ‘13년 기준 3라인 에서 ’16년 45라인으로 확대 되었다.

- 전 세계적으로도 잉크젯프린팅 양산설비가 ‘13년 기 준으로 3000라인에서 ’18년 7000라인으로 확대가 예상됨

* 『Reaearch on Emerging Print Markets』 IT Strategies 2013 - 잉크젯프린팅 도자타일의 핵심기술 : ①고온(1,000℃

이상)발색 세라믹잉크, ②잉크젯프린팅 양산설비,

③컬러관리시스템(Color Management System, CMS), ④프린팅공정(토출온도,속도 등)최적화 - 특히, CMS와 라인(제조회사)별 프린팅공정 최적화

는 다양한 디자인과 고품질의 잉크젯프린팅 도자타 일 제작에 매우 중요함.

국내에 양산용 잉크젯프린팅 라인이 구축되었음에도 불구하고, 핵심소재와 프린팅설비가 모두 외국산(유럽)

Fig. 1. 잉크젯프린팅 양산설비 및 도자타일

CERAMIST

수요자 맞춤형 고선명 잉크젯프린팅 도자타일 개발 기술 2016년 6대 세라믹기술상 콘테스트

특 집

이기 때문에 자체적인 도자타일 디자인 개발에 한계를 보 이고 있다.

따라서 국내 자체기술로 잉크젯프린팅 도자타일의 컬 러관리시스템(CMS) 개발, 프린팅공정 핵심인자 도출 및 최적화가 매우 중요하다.

2. 도자타일 잉크젯프린팅 기술 2.1 세라믹잉크

일반적인 잉크젯 프린팅과는 달리 세라믹타일 프린팅 은 고온소성 공정단게가 요구되어 최초 잉크 발색이나 프 린트 이미지의 선명도가 생산공정중 저하되거나 변색현 상이 발생된다. 또한 세라믹잉크는 색의 3원색(Red, Green, Blue)과는 달리 인쇄용 4원색(Cyan, Magenta, Yellow, Black)이 사용된다.

(1) 세라믹잉크 분석

현재 상용화된 세라믹잉크의 열안정성을 평가해보면 Magenta와 Yellow 컬러 세라믹잉크는 1400℃ 고온에 서 불안정한 거동을 보였지만 도기 및 자기질 타일의 제 조조건인 1200℃ 이하에서는 우수한 열적안정성을 확인 하였다.

TEM 분석결과 세라믹잉크의 발색무기안료는 200~

400nm의 입도를 보이고 있으며, 특히 각진 형상의 입형 을 보이는 것은 밀링에 의해 미립화 과정을 거친 것으로 보여진다. 액상합성법(착체중합, 수열합성 등)은 공정가 격이 높기 때문에, 도자타일용 세라믹잉크에 사용되는 발 색무기안료는 고상합성법에 의한 합성된 수십㎛의 입자 를 미립화하여 사용한다.

Fig. 2. 세라믹잉크 열적안정성

Table 1. 발색무기안료의 결정구조

Cyan Magenta Yellow Black Co-Si-O

(Spinel)

Ca-Sn-Si- Cr-O (Malayrite)

Zr-Si-Pr-O (ABO4)

Co-Fe-Cr-O (Spinel)

Fig. 3. XRF 분석결과

[Cyan 세라믹잉크]

[Yellow 세라믹잉크]

[Magenta 세라믹잉크]

[Black 세라믹잉크]

특 집 문준섭

CERAMIST

(2) 벽타일 유약과 세라믹잉크 적합성 분석

도자 제품의 표면에 융착시키는 유약(Glaze)은 제품의 심미성, 세척성, 강도 부여 등의 기능을 갖는 유리층이 다. 그렇기 때문에 유리층이 빛의 필터로서 작용하게 되 고, 따라서 유약의 결정(Crystal) 상태에 따라 컬러에 큰 영향을 미치게 된다. 벽타일의 소성온도(1050℃) 영역에 서는 비정질 상태를 유지하여 빛의 간섭현상이 최소화되 지만, 결정상이 형성될 경우 빛 간섭이 심화되어 제품의 컬러 변화를 가져올 수 있다.

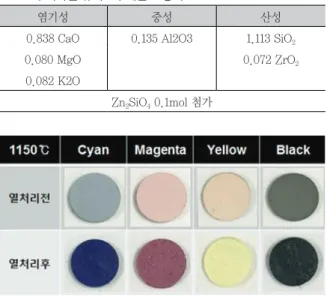

Fig. 5.는 혼합 분말 (유약 + 세라믹안료) 시편의 열처 리 전후 표면 컬러 변화를 알아보는 실험으로서 가장 왼

쪽의 유약분말(세라믹안료 무첨가) 시편의 경우 열처리 후에 광택이 나타나는 유백광택유의 특징을 보여주고 있 으며, 이는 비정질 상 형성이 이루어졌음을 의미한다.

세라믹 발색안료 혼합 시편의 경우 Cyan과, Magenta 컬러 시편의 표면에 결정유 형성에 의한 불균질 표면(컬 러) 상태가 나타나고 있으며, 반면에 Yellow, Black 컬러 는 표면에 결정유 형성이 관찰되지 않고 균질한 표면상태 를 보이고 있다.

시편에 대한 XRD 분석 결과, 단독 유약 시편의 경우에 는 소성 후에 비정질상태를 확인할 수 있으며, 반면에 Cyan 컬러 시편의 경우에는 세라믹발색안료 조성인 Co-Si-O 상 외에도 Zn 결정유인 윌레마이트(Willemite, Zn2SiO4)상이 관찰된다.

Magenta 컬러 시편의 경우에도 세라믹발색안료인 Ca-Sn-Si-Cr-O 상 이외에도 Cyan과 마찬가지로 윌 레마이트상 (Zn2SiO4)이 관찰된다.

Yellow & Black 컬러의 경우에는 소성 후 세라믹발색 안료 조성(Yellow: Zr-Si-Pr-O, Black: Co-Fe- Cr-O)상 이외에는 관찰되지 않는다.

일반적으로 윌레마이트 상은 유약 내 ZnO 함량이 0.5mol 이상일 때 형성되지만, 벽타일 유약 조성은 0.228mol이다. 따라서 Cyan & Magentia 컬러 시편에

Fig. 5. 열처리(소성) 전후 혼합분말 시편의 컬러 변화 Fig. 4. TEM 분석결과

[TEM : Cyan 발색무기안료]

[TEM : Yellow 발색무기안료]

[TEM : Magenta 발색무기안료]

[TEM : Black 발색무기안료]

단독 유약

(Glaze) Cyan Magenta Yellow Black 결정유

생성 X O O X X

CERAMIST

수요자 맞춤형 고선명 잉크젯프린팅 도자타일 개발 기술

서 발생하는 결정유 형성의 원인은 세라믹잉크 내 나노 발색안료의 존재에 의한 것으로 판단되어진다.

세라믹잉크에 대한 유약반응성 평가 결과 수요자가 요 구하는 다양한 이미지의 잉크젯 프린팅용 벽타일 제작을 위해서는 최적의 유약 개발이 필요한 것으로 확인되었으 며, 특히 동일한 컬러와 결정구조의 발색안료를 보이더 라도 세라믹잉크 회사에 따라 유약에 대한 컬러와 열거 동이 상이한 것을 확인할 수 있었다. 이와 같은 현상은 잉 크 조제(Formulation)에 따른 결과로 보이며, 따라서 세 라믹잉크에 따른 유약 조성 개발이 필요한 것으로 확인 되었다.

2.2 잉크젯프린팅 도자 벽타일용 유약

도자벽타일은 소지층, 중간층인 엔고베(Engobe)층 유 약층으로 구성되며, 유약층은 300㎛, 엔고베층은 150㎛

로 프린팅된 세라믹 잉크는 유약층인 표면에 위치하게 된 다. 따라서 Full Color 이미지의 잉크젯프린팅 도자타일 개발을 위해서는 세라믹잉크에 적합한 유약 개발이 필수 적이다.

앞서 세라믹잉크와 유약반응성 평가 결과, 유약 내 아

연산화물(ZnO)의 존재가 소성과정을 거치면서 윌레마이 트(Zn2SiO4) 결정유를 형성하면서 컬러 발색을 저하하는 것으로 확인됨에 따라 ZnO이 포함되지 않은 새로운 조 성의 잉크젯프린팅 벽타일 유약을 개발을 진행하기 위하 여 벽타일 유약의 염기성 조성에 ZnO 함량을 CaO로 대 체(유약 A)하여 실험을 진행하였으나 시편의 표면에서

Fig. 6. 세라믹잉크와 유약 반응성에 대한 XRD 분석결과 [XRD: Cyan 컬러 시편 소성 후]

[XRD: Yellow 컬러 시편 소성 후]

[XRD: Magenta 컬러 시편 소성 후]

[XRD: Black 컬러 시편 소성 후]

Table 2. 벽타일 유약A의 제겔 조성식

염기성 중성 산성

0.838 CaO 0.135 Al2O3 1.113 SiO2

0.080 MgO 0.072 ZrO2

0.082 K2O

Fig. 7. 유약A의 열처리 전후 혼합분말 시편의 컬러 변화

특 집 문준섭

CERAMIST

유약의 자화현상이 나타나지 않았으며, 특히 컬러 특성이 현저히 낮아지는 현상이 관찰되었다. 이러한 결과는 유약 내 발색에 큰 영향을 주는 것으로 알려진 ZnO 제거 및 상 대적으로 융점이 높은 CaO 추가로 인하여 유약의 반응온 도가 높아진 것으로 판단되어진다.

유약 내 발색특성 저하(ZnO 부재) 및 저화온도 증가 (CaO 추가) 문제를 해결하기 위하여, 광물원료인 Zn2SiO4

분말을 추가하는 실험을 진행하였으며 Zn2SiO4의 경우 앞선 실험에서 결정유(윌레마이트)와 동일한 조성이지만, 이를 첨가제로 유약에 미리 포함시킴으로서 ZnO의 역할 부여 및 결정유 형성을 억제하는 효과를 가져오고자 유약 A 조성에 Zn2SiO4 0.1mol을 추가하여 신규 유약B를 조 합하였다. 기존 유약에 ZnO함량은 0.228mol 이므로 Zn2SiO4 첨가량을 1mol로 고정한 결과 4가지 세라믹잉크 모두 유약반응에 의한 컬러 변색은 관찰되지 않았다. 또 한 유약A와 비교하여 Blue와 Black 컬러에서는 자화현상 이 진행되었지만, Magenta와 Yellow 컬러에서 일부만 유약의 자화현상이 일어나는 것이 확인되었다.

이러한 결과는 Zn2SiO4 첨가에 따라 SiO2 함량이 동시 에 증가함으로서 유약의 융점이 여전히 높이 때문으로 판 단되어진다.

유약 B의 조성에 융점을 낮추기 위하여 전통 유약에서 융점 강화를 위하여 자주 사용하는 B2O3을 추가하여 유 약 C를 조합하였다. 유약 C는 유약 B 조성에 B2O3를 0.2mol 추가하여 조합하여 제조하였다. 소성결과 모든 시편이 유약의 자화 현상이 충분히 일어난 것으로 관찰되 며, 표면 변화에 있어서도 결정유 현상 없이 우수한 세라 믹컬러 특성이 관찰되었다.

위의 잉크젯프린팅 벽타일 유약의 최적 조합인 유약C

Table 3. 벽타일 유약B의 제겔 조성식

염기성 중성 산성

0.838 CaO 0.135 Al2O3 1.113 SiO2

0.080 MgO 0.072 ZrO2

0.082 K2O

Zn2SiO4 0.1mol 첨가

Table 5. 벽타일 유약D의 제겔 조성식

염기성 중성 산성

0.756 CaO 0.128 Al2O3 1.428 SiO2

0.086 MgO 0.002 F2O3 0.068 ZrO2

0.076 K2O 0.002 TiO2

0.082 Na2O

Zn2SiO4 0.1mol + B2O3 0.1mol 첨가

Table 4. 벽타일 유약C의 제겔 조성식

염기성 중성 산성

0.838 CaO 0.135 Al2O3 1.113 SiO2

0.080 MgO 0.072 ZrO2

0.082 K2O

Zn2SiO4 0.1mol + B2O3 0.1mol 첨가

Fig. 8. 유약B의 열처리 전후 혼합분말 시편의 컬러 변화

Fig. 10. 유약D의 열처리 전후 혼합분말 시편의 컬러 변화

Fig. 9. 유약C의 열처리 전후 혼합분말 시편의 컬러 변화

CERAMIST

수요자 맞춤형 고선명 잉크젯프린팅 도자타일 개발 기술

조성이 현장에서 실제 제품에 적용되기 위해서는 시약 급 산화물 사용이 아닌, 프릿(Frit)과 카올린의 조합으 로 이루어져야 하므로 ZnO가 포함되지 않은 혹은 아주 적은 프릿을 섭외하여 프릿과 카올린 함량을 9:1로 조합 하고, Zn2SiO4와 B2O3를 0.1mol 추가하여 유약D를 제 조하였다.

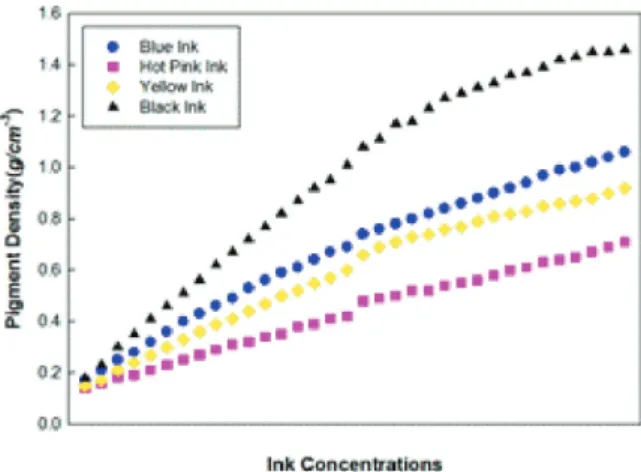

2.3 컬러관리시스템 (Color Management System) 일반적인 디지털(잉크젯) 프린팅(Digital Printing)은 Cyan, Magenta, Yellow, Black로 구성한 4컬러 채널을 사용하는데, 디지털 세라믹 프린팅(Digital Ceramic Printing)의 경우 고온 열처리 공정에서의 발색 안정성과 생산비용을 고려하여 Cyan → Blue, Magenta → Pink, Yellow, Black 컬러의 세라밍잉크로 채널을 구축해야 하 므로 4채널(Blue, Yellow, Pink, Black)에 최적화를 통 한 CMS(Color Management System)와 컬러 매칭 알 고리즘 개발을 필요로 하고 있다.

잉크 4채널을 이용한 디지털 세라믹 프린팅은 사용자 의 목적과 특성에 따라 잉크 채널 및 배열을 저용하는 단 계인 Create a New Mode단계, 4채널 프린터의 잉크 출 력 테스트를 통해 과다 잉크출력을 제한하는 잉크제한 단 계 (Ink Restrictions), 출력물을 통해 교정과 최적의 잉 크 출력을 제안하는 선형화 단계(Linearization), 단일 채널의 안정적인 잉크 출력량과 혼합색에서의 잉크 출력 량을 제한하는 잉크 혼합 농도 제한(Ink Limit)을 통해 색채관리를 진행하고 있다.

디지털 세라믹 프린팅의 색차관리는 4단계 (Creati a

New Mode → Ink Restriction → Linearization → Ink Limit)의 과정을 거쳐 최적의 색공간을 제시하며, 첫 단 계인 잉크 채널 구축(Create a New Mode)을 위해 각 채 널의 잉크 출력량을 100% - 0% 범위로 출력 테스트를 진행하였다. 잉크 출력 테스트는 각 단일 채널에서 54개 의 잉크 밀도에 따른 색상 단계를 진행하며 프린팅 과정 에서 컬러 칩의 번짐현상, 선명도, 잉크 밀도에 따른 색 상의 재현성을 확인하는 과정으로 잉크 밀도가 낮은 부분 에서 Yellow와 Black 세라믹 잉크에서 색상 단계가 구분 이 되지 않았고, 출력 밀도가 증가함에 따라 타일의 유약 광택이 낮아지며 매트화로 진행되는 것을 확인하였다. 이 러한 현상은 세라믹잉크 출력량이 증가함에 따라 타일 유 약에 잉크가 흡수되지 못하기 때문으로 판단되어진다.

잉크 제한단계에서는 디지털 출력 테스트 결과를 통해 교정장치에서 최적의 잉크 출력량을 연산하여 최적화된 잉크 볼륨과 잉크 최대 밀도 값을 제시하는데 잉크젯프린 팅의 볼륨 값은 최대 잉크 밀도를 적용했을 때, 출령 용적 에 필요한 잉크량을 나타낸 것으로 Blue 잉크에서 91.2%, Pink 잉크 98.9%, Yellow 잉크 97.3%, Black 잉크 82.7%로 확인되었다. 잉크의 밀도와 볼륨은 컬러와 재현 을 위한 선명도와 콘트라스트를 결정하는 요인으로 컬러 의 재현성화 명도에 영향을 미치는데 교정장치에서 제시 하는 최적의 잉크 출력 밀도는 완만한 곡선을 나타내며 증가하지만 잉크 출력량을 상대적으로 최대로 조절하여 선형화를 진행하였다.

Fig. 11. Digital Color Management Processing Fig. 12. 각 채널별 잉크 포화도

특 집 문준섭

CERAMIST

잉크 선형화는 타겟 선형화와 실제 팔레트 출력을 통한 선형화 결과를 Fig. 13과 같이 비교하였다. 교정장치에서 제시하는 세라믹 잉크젯 프린팅의 타겟 선형화는 매우 매 끄러운 곡선으로 나타났으며, 교정장치에서 제시하는 선 형화는 타겟 선형화와 유사하게 진행되었다. 그러나 Pink 세라믹잉크에서 출력량이 증가함에 따라 불규칙한 영역이 나타났으며 잉크 최대 출력 선형화는 타겟 선형화 보다 출력량이 증가하는 것을 볼 수 있었고 잉크 출력량 이 증가함에 따라 불규칙하게 진행되었다.

잉크 혼합농도 제한 (Ink Limit) 단계는 최적화된 각 채널별 잉크 출력량을 통해 2채널 혼합색과 3채널 혼합 색을 확인하는 단계이며, Full Color 출력시 안정적인 컬 러의 재현성을 위해 교정장치에서 최적화한 잉크 혼합농 도 제한은 각 채널의 잉크 출력량 100%에서 2차 혼합색 상의 재현성을 확인하였는데, 잉크 혼합농도 200%까지 컬러칩의 번짐현상과 선명도가 매우 안정적으로 나타났 으며, 잉크의 출력량이 증가함에 따라 컬러의 재현성은

매우 낮게 나타났다.

색채관리를 통한 최종 이미지를 출력한 결과 색상 재현 성이 부드럽고, Gray 톤의 변화가 매우 안정적으로 나타 났지만 Pink와 Yellow 컬러에서 톤이 낮아지는 경향을 보였다. 잉크 최대 출력 이미지의 경우 Yellow와 Pink의 색상 재현성이 높게 나타났지만 콘트라스트가 강하여 잉 크 출력 농도가 높아짐에 따라 Gray 톤의 변화를 확인하 기 어려운 것으로 나타났다. 이는 출력하고자 하는 이미 지를 고려하여 잉크 출력 프로파일을 다르게 적용할 필요 가 있다고 판단하였다.

프로파일 적용 전 이미지는 잉크 출력 농도 조절 되지 않아 이미지의 형상을 확인하기 매우 어렵고 또한 컬러 재현성에서 색상, 채도, 명도 단계가 확이되지 않는다.

완성된 프로파일 적용 후의 이미지는 잉크 출력 농도 조 절이 우수하게 적용되었고, 컬러 재현성에서 색상, 채도, 명도 단계가 우수하게 출력되는 것을 확인하였다.

Fig. 13. 교정장치에서 제시한 잉크 출력의 타겟과 교정 선형화 그래프와 잉크 최대출력을 통한 선형화 그래프 비교

[교정장치 타겟 선형화] [교정 잉크최적화 선형화] [최대 출력 선형화]

Fig. 14. 교정장치에서 잉크 최적화 출력이미지와 잉크 최대 출력 이미지 비교

CERAMIST

수요자 맞춤형 고선명 잉크젯프린팅 도자타일 개발 기술

2.4 공정최적화

도자타일 생산 공정 과정에서 유약 코팅은 컬러를 재현 하는데 중요한 요인이다. 자동화 공정에서 유약 코팅 후 유약 건조 과정을 거쳐 디지털 프린팅으로 진행하는데, 이 공정에서 유약 잔여 수분이 컬러에 미치는 영향을 Fig. 16. 과 같이 진행하였다.

유약의 코팅 과정에서 유약의 수분은 고형분량의 25%

를 차지하며, 유약 코팅 후 잉크젯 프린팅 직전의 잔여 수 분을 5%, 10%, 15% 상태에서 출력한 결과 유약의 잔여 수분량이 10%이상일 때 유약에 잉크가 흡수되는 속도가 느려져 유약 표면에 크랙이 발생하며 컬러 재현성도 낮아 지는 것으로 확인되었다.

발생원인으로는 유약 코팅 전 타일 바디의 표면온도 차 이에 따른 변색으로 확인되었으며 이를 확인하기 위하여 바디의 표면온도를 20℃와 90℃로 하여 비교 하였다.

Table 6.과 같은 변화는 바디(소지)의 온도가 낮으면 유면이 평활해지고 유약의 잔존수분으로 인해 잉크의 침

투가 차단되어 표면 액적이 커지는 반면, 바디의 온도가 높아질수록 잔존수분의 급격한 증발로 발생한 자리에 잉 크가 침투하여 발색 및 변색에 영향을 주는 것으로 나타 났다.

따라서 생산중 변색을 방지하기 위하여 일정한 바디 온 도를 유지하는 것이 중요하며 이를 위해 공정을 개선할

Fig. 15. 프로파일 적용 전 후 이미지 출력 비교 [프로파일 적용 전]

Fig. 16. 유약의 잔여 수분에 따른 컬러 재현성 비교

[수분량 5%] [수분량 10%] [수분량 15%]

[프로파일 적용 후]

Table 6. 타일 바디 표면온도에 따른 잉크 발색 변화 비교 20℃바디 유약 코팅 후 프린팅 90℃바디 유약 코팅 후 프린팅

표면

단면

특 집 문준섭

CERAMIST

필요가 있다.

유약 코팅 전 바디의 표면 온도를 50~70℃로 유지해 야 하므로 이를 위한 냉각팬, 바디쿨링터널, 수증기석션 을 설치하여 잉크젯 프린팅 타일 생산이 가능하도록 생산 공정을 최적화 하였다.

3. 세라믹 잉크젯프린팅 응용분야 및 전망

세라믹 타일은 기존의 동일 이미지를 실크스크린 또는 실리콘 실린더를 이용한 접촉식 프린팅 방식으로 디자인 과 색상 선택이 매우 제한적이었지만 세라믹 잉크와 디지 털 프린터의 개발로 표현할 수 있는 디자인 영역이 큰폭 으로 확대되었다. 현재 세라믹 잉크젯프린팅 타일은 아파 트, 상가, 주택, 리모델링 사업에 주로 사용되고 있으며 잉크젯 프린팅 기술을 활용한 세라믹 제품에 접목한다면 내장재뿐 아니라 외장재까지 영역을 확대해 나갈 수 있을 것이다.

3.1 포셀린 외장타일

포셀린 타일은 흡수율 1% 미만으로 내외장재로 사용 가능한 타일로서 일반 벽타일이나 바닥타일과 동일한 프 린팅 공정으로 생산되고 있으며, 100cm 이상의 대형타 일 생산이 가능하다. 현재 대부분의 포셀린 생산에 잉크 젯 프린팅 기술이 도입되어 생산중에 있다. 포셀린은 1200℃ 이상의 고온에서 소성이 이루어져 내장재 타일보 다 높지만 세라믹잉크의 소성범위 안에 있어 충분히 적용 할만 하다.

3.2 세라믹벽돌

전통 세라믹벽돌은 적벽돌이라 하여 점토 혼합 원료가 소성되어 겉으로 드러난 색상과 문양으로 제품이 구별된 다. 아직까지 국내에서 적용된 사례는 없지만 잉크젯 프 린팅 기술을 벽돌 면에 적용한다면 다양한 색상과 이미지 를 표현하여 좀더 화려한 벽돌 생산이 가능해질 것이다.

하지만 벽돌은 타일과 달리 한면에만을 사용하는 것이 아 니라 사면을 활용하게 된다. 따라서 최소 두면에 프린팅 이 이루어져야하며 터널킬른 생산시 벽돌의 적재 과정에

서 프린팅 면 간의 간섭 또는 이물질 부착 등의 공정상 어 려움을 극복해야할 과제가 남아있다.

3.3 시장 전망

국내 타일 시장의 규모는 국내 건설 경기에 직접적인 영향을 받고 있으며, 디지털 인쇄기술의 도입으로 디지털 디자인 기술 경쟁력이 향후 시장 지배력의 핵심요소로 급 격히 부상될 것으로 예측된다.

최근 삶의 질 향상에 따라 건축 내장재에도 조습타일, 야광타일, 항균타일 등의 기능성 타일이 건축시장에 적용 됨에 따라 향후 다양한 타일로의 전환이 빠르게 이루어질 것으로 예측된다. 디지털 기술을 기반으로 한 수입제품 증가로 국내 시장의 디자인 경쟁 및 가격 경쟁이 심화될 것이다. 디지털 기술을 기반으로 한 중국과 유럽의 타일 유입이 급증하는 상황에서 디지털 디자인 기술의 신기술 도입과 정착으로 인간의 감성에 호소하는 심미적 디자인 경쟁력 심화가 예상된다.

국내 건설 경기 침체로 접어들기 시작함에 따라 향후 국내 타일 업체의 어려움이 예상된다. 이에 잉크젯 프린 팅 기술에 기능성을 더한 제품의 개발이 이루어 질 것이 며 이러한 기능성을 내세운 마케팅이 활발히 이루어질 것 이다. 최근 삶의 질 향상에 따라 건축 내장재에도 Well- Being 바람이 불고 있어 건축 내장재에도 조습타일, 야 광타일, 항균타일 등의 기능성 타일 시장이 확대 될 것으 로 예상된다.

4. 결론

잉크젯프린팅을 이용한 도자타일 공정은 기존 실크프 린팅 공정과 달리 다양한 타일 디자인을 제작 공정의 변 경(중단)없이 프린팅 할 수 있는 혁신적일 뿐만 아니라 고 부가 건축용 타일 생산 및 친환경 제작 환경 구현이 가능 해졌으며, 소비자 맞춤형 제품 생산 및 소비자 요구에 빠 른 대응이 가능해졌다. 뿐만 아니라400dpi 고해상도 디 자인 제품 생산과 네트워크 기반의 높은 공정효율(공정단 계간소화, 높은 잉크이용효율)로 높은 가격경쟁력을 갖 출 수 있게 되었다.

CERAMIST

수요자 맞춤형 고선명 잉크젯프린팅 도자타일 개발 기술

하지만 잉크젯 프린팅 기술은 소비자의 욕구에 맞는 디 자인이 뒷받침이 되어야만 제품의 가치를 높일 수 있을 것이다. 선업 디자인 관련 전문 교육기관의 활성화로 타 일 개발이 가능한 전문지식을 겸비한 인력 양상을 위한 지원이 필요하다. 이탈리아, 스페인, 중국의 대표적인 타 일 박람회에 참가하여 전략적으로 소비자의 트랜드를 알 수 있도록 정부의 지원과 제도적 지원체계 구축이 요구되 며, 우수한 인재 양성과 풍부한 디자인 개발을 제공할 수 있는 산·학·연 공동 연구개발을 위해 정부의 적극적 지 원이 필요하다.

참고문헌

1. I. Hutchings, 2010, “Inkjet Printing for the Decoration of Ceramic Tiles :Technology and

Opportunities”, Qualicer 2010-XI Global Forum on Ceramic tile, 1-17

2. “Ink Jet Ceramic Tile Printing Analysis-2013”

Research on Emerging Print Markets, www.

itstrategies.com

문준섭

1992 대동요업(주) 입사

2004~2012 대동산업(주) 총괄본부장 전무이사

2012~2013 (주)세종세라믹 (現대동세라믹) 대표이사 재직

2014~ 대동산업(주) 사장 재직중

![Fig. 5. 열처리(소성) 전후 혼합분말 시편의 컬러 변화Fig. 4. TEM 분석결과 [TEM : Cyan 발색무기안료] [TEM : Yellow 발색무기안료] [TEM : Magenta 발색무기안료][TEM : Black 발색무기안료] 단독 유약](https://thumb-ap.123doks.com/thumbv2/123dokinfo/5622328.498537/3.892.175.726.191.485/열처리-혼합분말-시편의-분석결과-발색무기안료-발색무기안료-발색무기안료-발색무기안료.webp)