서론

최근 들어 자연계에 존재하는 우수한 기능성 표면 의 원리를 이론적으로 분석하고 이를 공학적으로 구 현하고 응용하려는 연구가 전 세계적으로 활발히 이 루어지고 있다. 그 이유는 자연계에 존재하는 이러 한 기능성 표면을 우리가 정확히 모사할 수 있다면, 일상생활의 편의성을 높이는 새로운 제품에서부터 마이크로 유체역학 같은 전문 연구영역에 이르기까 지 그 응용범위가 무궁무진하기 때문이다.

본 글에서는 자연계에 존재하는 많은 기능성 표면 가운데, 최근 많은 관심을 끌고 있는 초소수성 및 초접착성 표면을 인공적으로 구현하기 위한 최신 연 구동향을 기술하도록 하겠다.

본론

1) 초소수성 표면 제조 기술

초소수성 표면이란 고체 표면상에서 액체의 접촉 각이 150。이상인 경우를 의미한다. 초수수성 표면 의 대표적인 모델로써 연꽃잎을 들 수 있는데, 연꽃 잎의 경우 표면에 수많은 마이크로 크기의 섬모돌기 가 존재하며 동시에 나노 크기의 왁스성분이 코팅되 어 있어 표면이 초소수성 성질을 갖게 되어 항상 깨 끗한 표면상태를 유지할 수 있다.

초소수성 표면 제조의 대표적인 방법은 물체 표면 을 테플론과 같이 낮은 표면에너지(~14mJ/m

2)를 갖는 화학물질로 코팅하는 방식으로서, 매우 간단한

방법이나 150。이상의 높은 접촉각을 얻기에는 한계 가 있으며, 이에 따라 표면에 물리적 구조를 형성시 키는 것이 필요하다. 이러한 물리적 구조를 형성하 기 위한 대표적인 방법은 탄소나노튜브의 수직성장, 알루미나 템플릿을 이용한 몰딩, MEMS 공정을 통 한 마이크로 구조물 제조, 노광 공정 및 전자빔을 통한 마이크로 또는 나노 구조 제조법 등이 있다.

한편 최근 들어 자정 능력을 가지는 초소수성 표 면 제조를 위해서는 150。이상의 높은 접촉각뿐 아 니라 5。이하의 낮은 미끄러짐 각도(sliding angle) 특성을 동시에 가지고 있어야 함이 밝혀졌는데, 이 를 위해서는 마이크로 구조와 나노 구조가 함께 존 재하는 복합 구조가 필수적인 것으로 밝혀지고 있으 며, 이에 따라 최근의 초소수성 표면 제조에 관한 연구는 자연의 복합구조를 모사하고자 하는 방향으 로 이루어지고 있다.

① 상향식 방법(Bottom-up Approach)

지금까지 연꽃잎을 모사한 마이크로/나노 복합구조 의 제조는 주로 화학적 방식으로 이루어져 왔다. 화학 적 방식을 통한 초소수성 표면 제조 기술은 그 연구 가 수년간 전 세계적으로 매우 활발하게 이루어져 오 고 있으며, 여기서 몇 가지 대표적인 예를 소개한다.

상 분리(Phase Separation)

2003년 Science에 발표된 내용에 의하면 이소택틱 정훈의·서갑양

서울대학교 기계항공공학부, {brdr98, sky4u}@snu.ac.kr

폴리프로필렌(isotactic polypropylene, i-pp)과 같이 아주 간단한 고분자를 적당한 용매 하에서 조건을 맞추어주면 마이크로/나노 구조를 형성시킬 수 있 다. 보다 구체적인 공정 과정은 다음과 같다. 먼저 i- pp를 약 130℃에서 p-xylene에 녹인 후 슬라이드 글라스 상에 코팅을 한다. 그 후 약 70℃의 진공 오 븐에서 증발과정을 커지면 160。이상의 접촉각을 가 지는 초소수성 표면을 만들 수 있게 된다. 이는 아 주 간단한 공정으로도 초소수성을 얻을 수 있었다는 점에서 주목 받을 만한 결과이다. 이 외에도 용매가 증발하면서 상 분리가 일어나는 현상을 이용하여 초 소수성 표면을 만들 수 있다는 연구가 수차례 발표 된 바 있다.

자기 조립(Self Assembly)

실리카(silica) 나노입자의 자기 조립 현상을 이용

매우 유사하며 실리카 입자가 포함된 용매를 적절히 증발시켜 약 200nm 직경의 실리카 층을 형성 후, 직경 5nm 이하의 금나노 입자를 증착시키고 열을 가 해주게 된다. 그 결과 접촉각 150도 이상, 접촉각 이 력 10도 이하의 초소수성 표면을 제조할 수 있었다.

탄소나노튜브(Carbon Nanotube, CNT)

최고의 나노재료로 각광 받고 있는 탄소나노튜브 를 이용할 경우에도 초소수성 표면의 제조가 가능하 다. 2003년 MIT의 연구자들은 PECVD(plasma enhanced chemical vapor deposition)를 통하여 직 경 50nm, 높이 2 µm의 탄소나노튜브를 성장시킨 후, 표면을 PTFE(poly(tetrafluoroethylene))로 코팅한 결과, 접촉각이 거의 180도에 이르는 초소수성 표면 을 얻을 수 있었다.

한편 마이크로/나노 복합구조를 가지는 탄소나노 튜브 필름 제조 기술이 2002년 J. Phys. Chem. B에 발표되었다. 탄소나노튜브를 수직으로 배향, 나노 구 조를 형성시킴으로써 초소수성 표면을 제조하는 기 술은 이전에도 수차례 발표된 바 있으나, 2002년 논

Heat treatment

Au sputter deposition and heat treatment

그림 2. 나노파티클의 자기 조립 현상의 개략도 및 공정 결과.

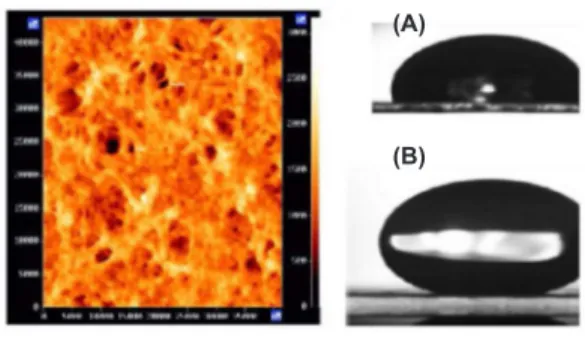

(A) (B)

(C)

그림 3. 표면 처리된 탄소나노튜브 구조와 이를 통한 접 촉각의 변화.

그림 1. 이소택틱 폴리프로필렌의 나노구조와 접촉각의 변화.

(B)

나노리소그라피를 이용한 생체모방 기능성 표면 제조 기술

문에서 중국의 Jiang 그룹은 철 프탈로시아닌(iron phthalocyanine)을 열분해(pyrolysis)함으로써 벌집 형태의 초소수성 CNT 복합구조를 만들 수 있음을 보여주었다. 이 표면의 경우 접촉각은 약 163.4도 이 었으며, 접촉각 이력은 5도 이하로써 매우 우수한 특성을 보였다.

이 외에도 초소수성 표면을 만들기 위해 수많은 방법이 존재하나, 대부분 앞서 언급한 화학적 방식 에 기반하고 있다. 이러한 화학적 방식의 경우, 공정 이 용이하다는 장점을 지니며, 초소수성 표면을 만 들기 위한 매우 유용한 방식이지만, 마이크로/나노 구조체가 화학반응에 의해 임의적으로 형성됨으로써 일정한 형상을 의도된 크기로 제어하기가 어려우며, 또한 이러한 형상을 원하는 위치에 선택적으로 형성 시키는 것이 어렵다는 단점을 가지고 있다.

② 하향식 방법(Top-down Approach)

이에 따라 최근에 화학적 방식에서 벗어나 기계적 /물리적 몰딩 방식에 의하여 마이크로/나노 복합구 조를 형성하는 기술이 소개된 바 있다. 이 기술은 2 단계 열성형 모세관리소그라피 방식에 의한 것으로, 먼저 기판 위에 스핀코팅을 하여 균일한 고분자 박 막을 형성하고, 형성된 고분자 박막 위에 음각의 패 턴을 가진 PDMS 몰드를 접촉시킨다. 그 후 온도를 고분자의 유리전이 온도 이상으로 가해줌으로써 모 세관 현상을 유발하여 1차 마이크로 구조물을 형성 시키고, 뒤이어 형성된 마이크로 구조물 상에 나노 크기의 음각 패턴을 가진 PUA(polyurethane acrylate) 몰드를 접촉시킨 후 다시 2차 가열을 통 해 기 형성된 마이크로 구조물 상에 나노 구조물을 형성시키는 방법이다. 이 방법의 경우 화학적 방식 과 비교하여, 정밀하게 제어된 마이크로/나노 복합 구조물을 원하는 위치에 형성시킬 수 있다는 장점을 가지고 있어 초소수성 표면의 제조뿐 아니라 표면의 젖음(wetting) 정도를 제어할 수 있다는 장점 역시

지니고 있다.

한편, 이 방식의 경우 원하는 크기의 마이크로/나 노 복합구조물 제조가 가능함을 제시하였다는 의의 가 있으나, 열성형 방식을 이용함에 따라 적절한 공 정 조건을 확보하지 못할 경우 기 형성된 마이크로 구조물이 붕괴되는 단점이 존재하였다.

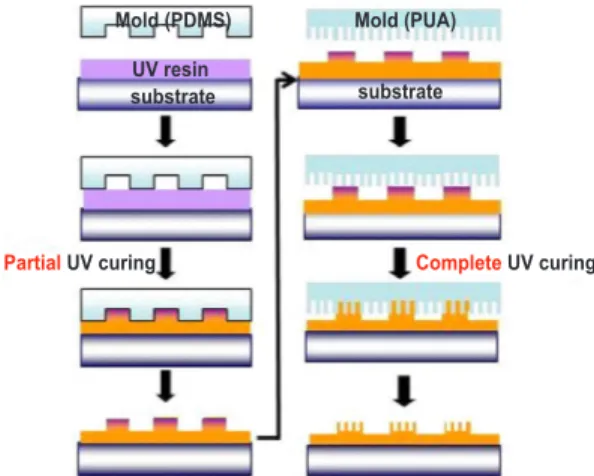

이러한 단점을 극복하고자 최근 UV 방식에 기반 을 둔 2단계 UV성형 모세관 몰딩 공정이 개발되었 다. 이 경우 원하는 크기 및 형상의 마이크로/나노 복합 구조물 제조를 가능케 할 뿐 아니라, 열성형 방식이 가지고 있었던 단점을 극복할 수 있다.

구체적인 공정 과정은 다음과 같다. 먼저 기판 위 에 스핀코팅을 하여 균일한 UV 경화성 고분자 박 막을 형성하고, 형성된 고분자 박막 위에 음각의 패 턴을 가진 PDMS 몰드를 접촉시킨다. 그 후 약 20 초간의 UV조사를 통하여 부분적으로 경화된 마이 크로 구조물을 형성시키고, 뒤이어 형성된 마이크로 구조물 상에 나노크기의 음각 패턴을 가진 PUA 몰 드를 접촉시킨 후 다시 2차 UV 조사를 통하여 나 노 구조물을 형성시킨다. PDMS 몰드의 경우 낮은 탄성 계수(~1.8MPa)로 인하여 100nm 이하의 구 조물을 만들기가 어렵다는 단점을 가지기 때문에, 나노 구조물 형성을 위하여 PUA 몰드가 사용되었다.

그림 4. 2단계 열성형 모세관리소그라피에 의한 복합구

조 및 초소수성 표면.

PUA몰드의 경우 두께가 50 µm로써 유연함과 동 시에 PDMS몰드보다는 높은 기계적 강도(tensile modulus of ~40MPa)를 가지고 있어, PUA 몰드 를 사용할 경우 대면적 나노패터닝이 가능하게 된다.

공정 결과, 100nm 크기의 나노필라 구조물 등 다양 한 크기의 나노 구조물이 마이크로 구조물 상에 정 밀하게 형성될 수 있음이 확인되었다.

뿐만 아니라 열 방식을 통한 2단계 모세관 몰딩 방식에서 나타난 마이크로 구조물의 붕괴현상이 전 혀 나타나지 않아 본 방식을 사용할 경우, 보다 높 은 신뢰성을 얻을 수 있음을 확인하였다. 나아가 열

수십초가 소요되어 공정 효율성 역시 크게 향상되었 다. 또한 보다 넓은 면적에서 균일한 패턴 형성 역 시 가능하여 전체적으로 보다 우수한 결과물을 얻을 수 있었다.

한편, 단순히 마이크로 구조상에서의 접촉각은 불 안정한 상태를 보인 반면, 마이크로/나노 복합구조 상에서의 접촉각은 기계적인 진동 하에서도 매우 높 은 각도를 안정적으로 유지할 수 있었다. 또한 접촉 각 이력도 단순한 마이크로 구조물(~26。 )에 비하여 크게 감소함(~3。 )이 확인되었다.

2) 초접착성 표면 제조 기술

게코도마뱀은 그 크기가 개미나 파리에 비해 상대 적으로 매우 큼에도 불구하고 매끈한 유리벽을 수직 으로 빠르게 이동할 수 있을 뿐 아니라, 천장에 거 꾸로 붙어서도 이동할 수 있는 능력을 가지고 있어 많은 관심을 끌고 있다. 최근 들어 접착 원리가 나 노기술의 발전과 더불어 서서히 밝혀지고 있는데, 그 이유는 게코도마뱀의 발바닥에 존재하는 고종횡 비의 마이크로/나노 섬모로부터 기인한다는 것이 밝 혀졌다. 게코도마뱀의 발바닥에는 수백만 개의 단일

Partial UV curing Complete UV curing

그림 5. 2단계 UV성형 모세관 리소그라피의 공정 개념도.

(A)

(C)

(B)

(D)

147.0° 116.6° 161.3° 160.1°

CAH : ~26° CAH : 2~3°

mechanical

loading/vibration mechanical

loading/vibration

advancing CA : 124.4° receding CA : 98.2° advancing CA : 164.8° receding CA : 162.4°

그림 6. 단순 마이크로 구조상에서의 접촉각 및 마이크로/

나노 복합구조 상에서의 접촉각 비교.

(A)

(E)

(B) (C) (D)

(F)

perpendicularPull to surface

perpendicularPull to surface

Pull parallel to surface Pull parallel

to surface (gravity, vertical running)

Wiregauge

Seta

20µm α

Rows of setae Seta Spatulae

MEMS sensor

Seta

그림 7. 게코도마뱀의 발바닥 구조 및 단일섬모의 접착력

측정 개략도.

나노리소그라피를 이용한 생체모방 기능성 표면 제조 기술

마이크로 섬모(setae, 직경~4.2 µm, 길이~110µm) 가 존재하며 이 단일 섬모는 다시 약 100~1,000개 의 나노섬모(spatulae, 직경~200nm)로 구성되어 있는데, 이러한 마이크로/나노 섬모가 접촉면적과의 분자 간 인력(Van der Waals force)을 극대화시켜 매우 큰 접착력을 발생시킨다는 것이 밝혀졌다.

기존 연구에 따르면, 게코도마뱀은 약 10N/cm

2의 접착력을 발휘한다는 것이 밝혀진 바 있다. 이는 약 단위 센티미터 제곱 면적당 약 1kg 접착력을 발휘 함을 의미한다.

이러한 원리는 기존에 알려진 발톱(claws)을 이용 한 기계적 부착 방식이나 액체분비물의 모세관 힘을 이용한 습식 접착 방식(wet adhesive pads)과는 다 른 매우 독특한 메커니즘으로써, 기존의 3M 테이프 또는 기타 인공 접착물에 비해 매우 뛰어난 다음과 같은 특성을 가지고 있다.

가. 영구적인 사용이 가능 : 기존의 테이프의 경우, 탈·부착이 반복 될 경우, 표면이 오염되어 반복 적인 사용이 불가능한 반면, 미세섬모를 이용한 부착 방식은 분자 간 인력을 이용함으로써 영구 적인 반복 사용이 가능하다.

나. 매끈한 표면뿐 아니라 거친 표면에도 접착 가 능:미세섬모 구조의 경우 거친 표면에 대한 적 응성이 높아 평면 구조에 비해 실제 접착 면적 이 넓어져 더 높은 접착력을 발휘한다.

다. 쉽게 탈착(detachment)이 가능:액상 형태의 접착제나 기존 테이프의 경우, 일단 부착이 되면 제거나 탈착이 쉽지 않으나, 미세섬모 구조의 경 우 작은 힘으로 일정한 각도로 들어주면 쉽게 탈착이 가능하다.

라. 깨끗한 표면의 유지가 가능:섬모구조로 인해 초소수성 표면의 성질 또한 가지게 되어, 자정 효과(self-cleaning)를 가지게 된다.

기존 접착 방식과는 다른 이러한 획기적인 특성으

로 인하여, 게코도마뱀의 발바닥에 존재하는 고종횡 비 나노구조물을 인공적으로 모사하고 이를 이용하 여 새로운 개념의 고기능성 접착물질을 제조하고자 하는 노력이 전 세계적으로 활발히 진행되고 있다.

한편, 게코도마뱀의 접착 능력은 분자 간 인력을 이 용하므로 이를 건식 접착제(dry adhesive) 또는 지 능형 접착제(smart adhesive)로 이용할 수 있다. 이 러한 우수한 특성으로 인하여, 최근 들어 초접착성 표면의 제조에 관한 연구가 급격히 증가하고 있으며, 대표적인 연구결과를 바탕으로 최신 연구 동향을 살 펴보도록 하겠다.

① 탄소나노튜브(CNT)를 이용한 초접착성 표면 제조 탄소나노튜브의 경우 이미 알려진 바와 같이 매우 높은 강도를 가지고 있으며, 화학기상증착(chemical vapor deposition)방식을 통하여 매우 높은 종횡비로 성장이 가능하다는 장점을 가지고 있어 초접착성 표 면 제조에 적합한 재료 물성을 가지고 있다. 이에 따라 탄소나노튜브를 이용하여 초접착성 표면을 제 조하고자 하는 연구가 진행되어 왔다. 먼저 2006년 미국 University of California의 연구그룹에서는 다 중벽 탄소나노튜브(multiwalled carbon nanotube) 를 이용하여 길이 약 4 µm, 직경 20~30nm의 고종 횡비 구조체를 형성하였으며, 약 11.7N/cm

2의 접착 력을 얻었음을 보고하였다. 이는 게코도마뱀의 접착 력(~10N/cm

2)과 대등한 수준이다.

한편, 미국 Akron 대학의 연구그룹은 다중벽 탄

소나노튜브(multiwalled carbon nanotube)를 일정

한 마이크로 패턴 형상으로 성장시켜 게코도마뱀 섬

모의 마이크로/나노 이중구조와 유사한 형태의 인공

접착표면을 제조하였다. 이들은 포토리소그라피 방

식을 이용하여 먼저 마이크로 패턴을 형성 후, 철

촉매를 증착하였다. 그 후 화학기상증착 과정을 통

하여 마이크로 패터닝된 탄소나노튜브를 형성시킬

수 있었다. 이 연구 결과는 2006년 발표된 이전 그

룹의 결과에 비하여 형성된 탄소나노튜브의 수준이 우수할 뿐만 아니라, 마이크로/나노 이중구조를 형 성시킴으로써 보다 높은 접착력을 얻었다는 점에서 매우 우수한 연구 결과라 할 수 있다. 공정 결과 약 0.16cm

2면적에 탄소나노뷰트를 성장시켰으며, 부착 력 테스트 결과 최대 36N/cm

2의 전단 접착력을 얻 을 수 있었다. 또한 유리와 같은 친수성 표면뿐 아 니라, 테플론(teflon)과 같은 소수성 표면에서도 높 은 수준의 접착력을 얻을 수 있었다. 또한 일반적인 접착테이프가 부착횟수에 비례하여 접착력이 현저하 게 감소함에 비해, 약 1,000회의 반복적인 부착시험 에서도 거의 일정한 접착력을 유지가 가능하였다.

이처럼 탄소나노튜브를 이용할 경우, 매우 높은 종횡비(직경: 수나노~수십나노, 높이: 수십~수백 마이크로)의 구조물을 얻을 수 있으며, 탄소나노튜 브의 강도가 매우 커서 섬모가 부러지거나 self- matting 문제가 거의 발생하지 않는다는 장점이 있 다.

또한 무엇보다 이렇게 형성된 구조물의 접착력이 약 10~30N/cm

2으로 게코도마뱀의 접착력을 능가 한다는 우수한 장점을 가지고 있다. 그러나 탄소나 노튜브의 성장을 위해서는 포토리소그라피, 촉매증 착, 화학기상증착 등의 복잡한 공정 과정이 필요하 고 형성 가능한 패턴의 면적도 수 mm

2로 매우 좁 다는 단점이 존재한다. 이에 따라 아직까지 탄소나

② 고분자(Polymer)를 이용한 초접착성 표면 제조 고분자를 이용할 경우, 탄소나노튜브에 비하여 강 도가 떨어지고 높은 종횡비의 구조물을 얻기가 어렵 다는 단점이 존재한다. 그러나 탄소나노튜브에 비하 여 원하는 형상으로 가공이 쉽고 원하는 물성을 추 가할 수 있으며 대면적 가공 또한 용이하여 높은 생 산성을 가지고 있다는 장점이 있다. 이에 따라, 형상 이 최적화 된다면 고분자를 이용한 초접착성 표면은 일상생활에서 폭넓게 사용될 수 있다는 높은 가능성 을 가지고 있다. 고분자를 이용한 가공방식은 기존 의 전자빔 또는 포토리소그라피 방식에서 최근 개발 되고 있는 소프트리소그라피 방식에 이르기까지 다 양한 가공 방식이 개발되고 있다.

전자빔 리소그라피(Electron Beam Lithography) 영국의 University of Manchester 연구자들은 2003년 전자빔리소그라피 기술(electron beam lithography)을 이용하여 폴리이미드(polyimide) 나 노섬모를 제작하였다. 섬모의 직경은 약 500nm 이 었으며, 높이는 약 2 µm이었다. 제작된 섬모의 접착 력은 약 3N/cm

2수준으로서 게코도마뱀 및 최근 연 구된 탄소나노튜브의 접착력에는 미치지 못하나, 이 연구는 인공적인 나노섬모를 성공적으로 제작한 대 표적 연구 성과로써 초접착성 표면 제조의 대표적 예라고 할 수 있다. 그러나 이 방식 또한 전자빔리

(E) (F) (G) (H)

그림 8. MWCNT를 이용한 마이크로/나노 이중구조 초접 착성 표면.

그림 9. 전자빔 리소그라피를 이용하여 형성된 폴리이미

드 나노섬모.

나노리소그라피를 이용한 생체모방 기능성 표면 제조 기술

소그라피를 사용함으로써 고비용과 많은 시간이 소 요된다는 점에서 큰 단점이 존재한다.

AFM Lithography

버클리 대학의 메틴시티(M. sitti) 교수 그룹은 AFM lithography를 이용한 나노몰딩공정을 연구하 였다. 이는 AFM에 사용하는 탐침을 이용하여 AFM을 tapping mode로 동작시킴으로써 나노섬모 를 하나하나를 제작하는 방법이다. 이 방법을 사용 하면 나노섬모를 상당히 작은 사이즈로 만들 수 있 는 장점이 있으나 공정 속도가 현저하게 느리고 재 현성 문제가 있으며 고종횡비의 구조물을 형성하기 어렵다는 단점이 있다.

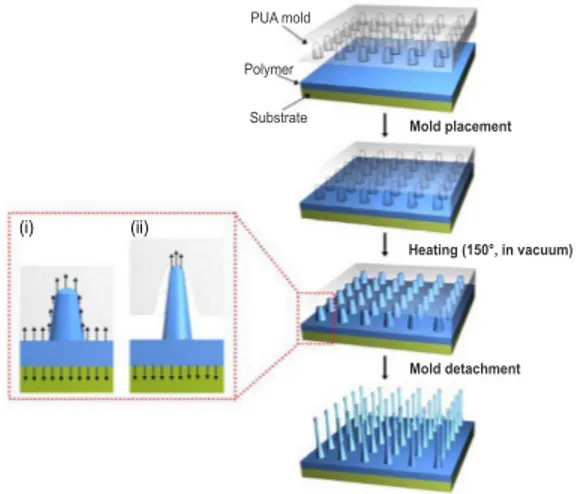

나노 신장 기술(Nanodrawing)

앞서 언급한 바와 같이 접착물질의 성능은 종횡비 에 비례하고 구조물의 직경에 반비례한다. 이에 따 라 종횡비 10 이상, 직경 200nm 이하 수준의 구조 물을 형성하여야 원하는 수준의 높은 접착력을 얻을 수 있다. 하지만, 앞서 언급한 전자빔 또는 포토리소 그라피 방식은 구조의 제약성, 고비용, 저효율의 한 계를 가지고 있다. 이에 따라 최근, 기존 기술로는 가공이 어려운 직경 200nm 이하, 종횡비 20 이상의 고종횡비 고분자 나노구조체를 새로운 방식으로 형 성할 수 있는 기술이 개발되었다.

이 기술은 일정한 강도와 유연성을 동시에 가지고 있는 PUA 몰드를 이용하여, 고분자를 인위적으로 신장시키는 방식이다. 보다 구체적으로 살펴보면, 나 노크기의 음각 형상을 가진 PUA 몰드를 고분자 표 면상에 위치시킨 후, 가열을 해준다. 이때, 가열 온도 가 고분자의 유리전이온도(T

g) 이상이 되면, 고분자 가 유동성을 가지게 되고, 접촉된 몰드의 빈 공간을 채워 올라가게 되며, 최종적으로 몰드의 천정부분에 닿게 된다. 한편, 몰드 및 고분자의 표면 에너지를 조절하여 주면, 고분자가 몰드의 천정부분에 닿을시

polymer probe

wax

그림 10. AFM tapping mode를 통해 구현한 나노섬모.

(i) (ii)

PUA mold Polymer

Substrate

Mold placement

Heating (150°, in vacuum)

Mold detachment

그림 11. 나노 신장(nanodrawing) 기술의 공정 개념도.

▷PMMA nanohairs on PET film

▷PS nanohairs on PET film ▷PMMA on Si wafer

▷신장된 마이크로 구조 ▷기타 고종횡비 마이크로 구조

그림 12. 나노 신장 기술에 의해 형성된 다양한 고종횡비

구조물(붉은색 테두리 사진은 신장되기 전 형태

임).

화력에 의해 높이 방향으로 신장되어 고종횡비의 나 노구조체를 형성하게 된다.

나노 신장 기술은 새로운 가공 방식으로써, 기존 의 포토리소그라피 기술이 갖고 있던 복잡성, 고비 용, 나노구조체 형성의 어려움 등의 단점을 극복하 고, 나노임프린트 또는 소프트리소그라피 기술로 가 공이 어려운 종횡비 20 이상의 고종횡비 나노구조체 형성이 가능하다는 점에서 여러 가지 장점이 있다.

홍합단백질을 이용한 소프트 리소그라피(Soft Lithography)

한편 단순히 게코도마뱀의 섬모구조를 모사하는데 그치지 않고 섬모구조를 화학적으로 처리하여 더욱 높은 접착력을 얻을 수 있다는 연구가 2007년 Nature에 발표되었다. 미국 Northwestern 대학의 연구자들은 PDMS로 약 400nm 직경의 섬모구조를 만들고 그 표면을 홍합단백질로 코팅하였다. 게코도 마뱀이 건식접착(dry adhesive)의 대표적 예라면 홍 합단백질은 습식접착(wet adhesive)의 대표적인 예 로써, 홍합은 젖은 표면에서도 강력하게 접착할 수 있는 능력을 가지고 있다. 그 원인은 홍합이 분비하 는 DOPA(catecholic amino acid 3,4-dihydroxy-L- phenylalanine)라는 특정 단백질에 기인하며, 인공 홍합단백질 역시 DOPA 및 그 유도체를 포함하고 있다. 이러한 특성에 기인하여 건식접착과 습식접착 의 장점을 결합한 새로운 형태의 접착방식을 제안하 였으며, 접착력 측정 결과, 홍합단백질을 코팅하지 않았을 경우에 비하여 그 접착력이 3배 이상 증가하 는 것으로 확인되었다. 또한 공기 중에서뿐 아니라 물속에서도 강한 접착력을 가지는 것으로 확인되었 는데, 물속에서의 접착력은 약 9N/cm

2수준이었으 며 공기 중에서는 약 12N/cm

2로서 게코도마뱀의 접착력에 필적하는 수준으로 나타났다. 이는 탄소나

노튜브의 접착력에는 미치지 못하나 젖은 표면에서 도 강력한 접착력을 가질 수 있다는 점에서 의료, 생활 및 기타 산업 분야에서 다양한 응용이 가능할 것으로 기대된다. 하지만 동시에 표면이 특정 단백 질로 처리되어 있어 접착표면에 원하지 않는 화학물 의 흔적을 남길 수 있다는 단점이 존재한다.

결론 및 전망

1930년대와 1980년대 각각 개발된 전자현미경 및 원자현미경과 같은 정말 나노 계측장비의 발전과 더 불어, 과학자들은 나노스케일의 정밀도로 물질을 관 찰하고 분석할 수 있게 되었다. 이러한 나노기술의 발전에 힘입어 과학자들은 자연이 가지고 있는 독특 하면서도 다양한 기능들의 원리를 이해하고자 하는 노력을 지속해 왔다. 그 결과, 연꽃잎의 초소수성, 소 금쟁이의 부양 능력, 나비 날개의 아름답고 다양한 빛깔 및 게코도마뱀의 뛰어난 접착능력 등 자연의 우수한 기능성들은 대부분 이들 생명체가 가지고 있 는 독특한 마이크로/나노 병합 구조에서 기인함이 밝혀지고 있다.

600 nm

400nm

Dry adhesive

Wet/dry adhesive

HO HO OH OH

OH OH

PDMS

Lift-off

Polymer coating

그림 13. 건식/습식 혼합 접착제의 제조 공정.

나노리소그라피를 이용한 생체모방 기능성 표면 제조 기술

따라서 자연계에 존재하는 기능성 표면을 모사하 여 유용한 성질을 구현하기 위해서는 마이크로/나노 병합 구조물의 공정 기술 개발이 이루어져야 하며, 이를 위해서는 기존의 상향식 나노 공정 기술과 하 향식 나노 공정 기술의 접목을 통한 새로운 공정 기 술의 개발이 필수적이다.

이러한 필요성에도 불구하고 지금까지의 연구는 주로 상향식 또는 하향식 방식의 기존의 패터닝 방 식을 그대로 이용하는 수준에 그치고 있어 아직까지 많은 한계를 가지고 있다. 자기 조립, 미셀 뭉침, 탄 소나노튜브 성장 등과 같은 상향식 방식은 주로 화 학적 접근 방식으로서 공정이 용이하고 간단하며 수 나노미터 크기의 구조를 형성할 수 있다는 장점을 지니지만, 마이크로/나노구조체가 화학반응에 의해 임의적으로 형성됨으로써 특정한 형상이나 크기의 구조물을 형성하기 어렵다는 단점이 있다. 반면 나 노임프린트나 소프트 리소그라피와 같은 하향식 방 식은 상향식 방식에 비해서 상대적으로 구조물의 형 상과 크기를 제어할 수 있는 장점을 가지고 있으나, 지금까지의 연구는 주로 단순한 마이크로 또는 나노 스케일의 단일 스케일 구조의 형성 방법에 초점을

맞추어 연구가 진행되어 왔다. 이에 따라 수십 이상 의 고종횡비 나노구조물이나, 마이크로/나노 복합구 조 및 기울어진 형상의 구조물 등 자연계의 생명체 가 가지고 있는 복잡한 구조를 모사하기에는 여전히 많은 한계가 존재한다.

그러나 최근 새로운 나노 공정 기술의 개발을 통 하여 자연의 우수한 기능성을 모사하려는 연구가 전 세계적으로 활발히 이루어지고 있음을 볼 때, 머지 않아 우리의 일상생활에서부터 첨단 우주산업 분야 에 이르기까지 지금까지는 볼 수 없었던 새로운 기 능을 가진 다양한 응용 기술들이 개발될 것으로 기 대된다. 오랫동안 자연을 모방하려는 것은 인류의 오랜 숙원이었으나, 최근의 나노기술의 발전과 더불 어 이러한 기대는 이제 머지않아 현실로 다가오고 있는 것이다. 한편, 오랜 시간에 걸쳐 자연환경에 최 적화 되어온 자연을 모사하는 것은 에너지 효율의 최적화나 친환경적인 공정 개발에 있어 필수적이며 이는 앞으로 인류가 나아가야 할 방향과 정확히 일 치하기도 한다. 이처럼 나노기술에 기반을 둔 생체모 방공학은 정보기술, 생명공학 기술, 환경 기술 등과 융합되어 인류의 삶을 보다 윤택하게 할 것이다.

저자약력

서 갑 양

1996 서울대학교 화학공학과 학사 1998 서울대학교 응용화학부 석사 2002 서울대학교 응용화학부 박사

2002 서울대학교 응용화학부 BK21 박사후 연구원 2004 MIT 화학공학과 박사후 연구원

현재 서울대학교 기계항공공학부 조교수