構 造 工 學

大 韓 土 木 學 會 論 文 集第26卷 第2A 號·2006年 3月 pp. 327 ~ 338

전체 글

第26卷 第2A 號·2006年 3月 pp. 327 ~ 338

수치

관련 문서

진보적 변화 추구하는 주체로서 사회 이해하고 보다 활동적, 효과적 사회참여 위해 스포츠에 대한 사회학적 지식 어떻게 활용할

수학을 활용하여 실생활 또는 다른 교과와 연결된 맥 락을 비판적이고 합리적으로 사고하려는 태도를 기 른다.. 수학이 이미 완성된 산물이 아니라

약국은 당초 수집 목적과 합리적으로 관련된 범위에서 정보주체에게 불이익이 발생하는지 여부, 암호화 등 안전성 확보에 필요한 조치를 하였는지 여부 등을

② 제1항에도 불구하고 보고금융기관이 보유한 정보 또는 공개적으로 이용 가능한 정보에 근거하여 계좌보유자가 보고대상 인이 아니라고 합리적으로 판단할

○ (관계기관 규제) 새로운 도시 패러다임으로 공유 개념이 확산되고 있는 시점에서 영종 특화산업이 활성화되기 위해서는 범용성이 높은 생산설비나 서비스 등을 공용으로 활용할

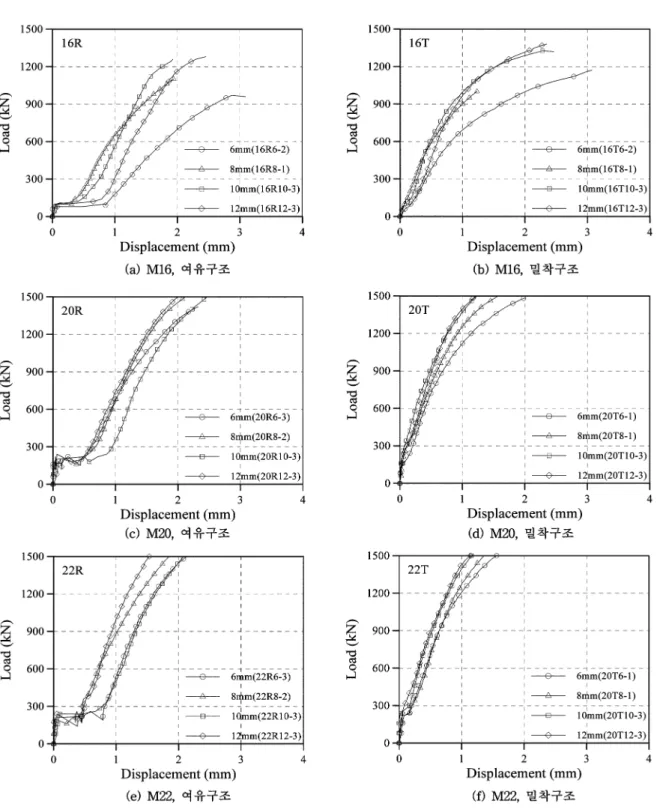

This study the changes in structure and mechanical characteristics by the analysis on mechanical characteristics of the welding part and the post weld

양질의 과학기술과 과학자와 시민들과의 의사소통은 사람들의 생명과 자산의 손실을 방지하는데 필요한 유일한 요소일 수 있을 것이다4. 이러한

2. The finite element is calculating using tension test of uni-direction 0° and 90°, compression test of uni-direction 0° and 90° and shear test results and, the results