碩士學位論文

누적압연접합공정에 의해 제조된 초미세립 순 알루미늄 및 알루미늄

합금의 결정립 미세화와 미끄럼 마멸 거동

(An Investigation of Microstructural Evolution and Sliding Wear Behavior of

Ultra-Fine Grained Commercial Purity Aluminum and Aluminum Alloy Fabricated

by a Accumulative Roll-Bonding Process)

國民大學校 大學院

新素材工學部

李 泰 晤

누적압연접합공정에 의해 제조된 초미세립 순 알루미늄 및 알루미늄

합금의 결정립 미세화와 미끄럼 마멸 거동

(An Investigation of Microstructural Evolution and Sliding Wear Behavior of Ultra-Fine Grained Commercial Purity Aluminum and Aluminum Alloy Fabricated by a Accumulative

Roll-Bonding Process)

指導敎授 金 容 奭

이 論文을 碩士學位 請求論文으로 提出함

2002 年 12月

國民大學校 大學院

新素材工學部

李 泰 晤

2002

李 泰晤의

碩士學位 請求論文을 認准함

2002 年 12月

審査委員長 印

審 査 委 員 印

審 査 委 員 印

國民大學校 大學院

목 차

List of Figures ⅲ List of Tables ⅶ

제 1 장 서 론 1

제 2 장 실 험 방 법 3

2-1 실험 소재 및 누적압연접합공정 3

2-2 미세조직관찰 및 기계적물성 5

2-3 상온 미끄럼 마멸시험 6

제 3 장 실 험 결 과 8

3-1 ARB 공정에 따른 미세조직 변화 8

3-1-1 상용 순 알루미늄 8

3-1-2 상용 6061 알루미늄 합금 14

3-2 상온 기계적 특성 17

3-2-1 상용 순 알루미늄 17

3-2-2 상용 6061 알루미늄 합금 20

3-3 상온 미끄럼 마멸특성 24

3-2-1 상용 순 알루미늄 24

3-2-2 상용 6061 알루미늄 합금 31

제 4 장 고 찰 37

4-1 상용 순 알루미늄의 마멸시험 중 미세조직 변화 37

4-2 상용 6061 알루미늄 합금의 열적 안정성 및 최대 시효의 영향 42

제 5 장 결 론 47

제 6 장 참 고 문 헌 50

ABSTRACT 54

감사의 글 56

List of Figures

Fig. 1. A schematic illustration showing the principle of accumulative roll-bonding(ARB) process 4

Fig. 3. TEM micrographs showing the microstructural change in commercial purity Al ARB processed by 7 cycles during 0.5 hr static annealing at various temperatures: (a) 373K; (b) 423K; (c) 473K; (d) 523K. 10

Fig. 3. TEM micrographs showing microstructural change of the ARB processed (7 cycles) commercial purity Al after 0.5 hr static annealing at various temperatures: (a) 373K; (b) 423K; (c) 473K; (d) 523K. 11

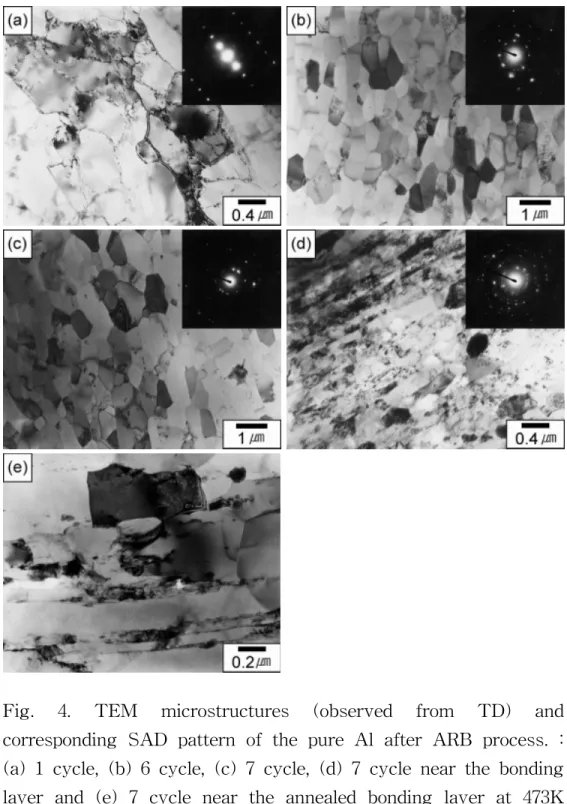

Fig. 4. TEM microstructures (observed from TD) and corresponding SAD pattern of the pure Al after ARB process. : (a) 1 cycle, (b) 6 cycle, (c) 7 cycle, (d) 7 cycle near the bonding layer and (e) 7 cycle near the annealed bonding layer at 473K during 0.5hr. 13

Fig. 5. TEM micrographs and corresponding SAD pattern showing the microstructural change of 6061 Al alloy during ARB at 588K: (a) 1 cycle ({ = 0.8); (b) 4 cycles ({ = 2.4); (c) 5 cycles ({ = 4.0); (d) 7 cycles ({ = 5.6). 16

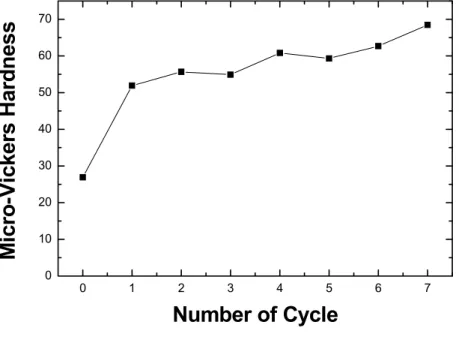

Fig. 6. Variation of microhardness of commercial purity Al (1100) ARB processed as a function of the number of ARB

cycle. 18

Fig. 7. Variation of ultimate tensile strength, yield strength and elongation of commercial purity Al (1100) ARB processed as a function of the number of ARB cycle. 19

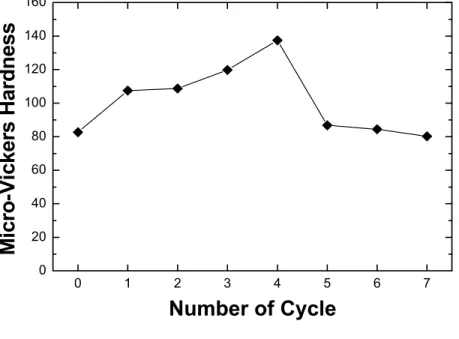

Fig. 8. Variation of micro-vickers hardness of 6061 Al alloy

ARB processed as a function of the number of ARB cycle.

22

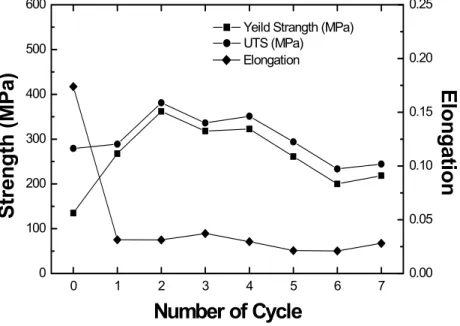

Fig. 9. Variation of ultimate tensile strength, yield strength and elongation of 6061 Al alloy ARB processed as a function of the number of ARB cycle. 23

Fig. 10. Variation of wear rate of as-rolled and annealed commercial purity Al (1100) ARB processed as a function of the number of ARB cycle. Two different wear loads of 0.5 N and 1 N were employed, while the sliding speed was fixed as 0.05 m/sec. 26

Fig. 11. SEM micrographs of worn surfaces of as-rolled and annealed commercial purity Al (1100) ARB processed, tested at the load of 1N and sliding speed of 0.05 m/sec: (a) ARB processed by 1 cycle; (b) ARB processed by 6 cycles; (c) annealed at 473 K for 0.5 hr after 6-cycle ARB process. 28

Fig. 12. OM micrographs of worn cross-section and SEM

m/sec: (a) ARB processed by 1 cycle; (b) ARB processed by 6 cycles (OM micrographs of worn cross-section); (c) ARB processed by 1 cycle; (d) ARB processed by 6 cycle (SEM micrographs of wear debris). 29

Fig. 13 Variation of friction coefficient of ARB processed commercial purity Al during the wear test (tested at the load of 1N); (a) ARB 0 cycle (As-received), (b) ARB 1 cycle, (c) ARB 6 cycle. 30

Fig. 14. Variation of wear rate of 6061 Al strip ARB processed as a function of the number of ARB cycle. Wear loads of 1N~4N were employed, while the sliding speed was fixed as 0.1 m/sec.

34

Fig. 15. SEM micrographs of worn surfaces of 6061Al strip ARB processed, tested at the load of 1N and sliding speed of 0.05 m/sec: (a) ARB processed by 0 cycle; (b) ARB processed by 1 cycles; (c) ARB processed by 2 cycles; (d) ARB processed by 7 cycles. 35

Fig. 16. SEM micrographs of wear debris of 6061 Al strip ARB processed, tested at the load of 4N and sliding speed of 0.1 m/sec: (a) ARB processed by 0 cycle; (b) ARB processed by 2 cycle; (c) ARB processed by 7 cycle. 36

Fig. 17. TEM micrographs of the region close to a worn surface of commercial purity Al (1100) ARB processed by a different cycle, (a) 4 cycles (test load : 0.5N); (b) 7 cycles (test load :

0.5N), (c) 1 cycle (test load : 1N) and (d) 6 cycles (test load : 1N). Wear tests were done under the condition of 0.05 m/sec sliding speed. 41

Fig. 18. TEM micrographs showing the microstructural change in 6061 Al alloy ARB processed by 4 cycles during 0.5hr static annealing at various temperatures: (a) 423K; (b) 473K; (c) 523K;

(d) 573K. 44

Fig. 19. TEM micrographs showing effect of peak aging in 6061 Al alloy ARB processed by 4 cycles; (a) peak aging during 8hr at 450K after ARB 4 cycle; (b) annealing during the 0.5hr at 473K after peak aging; (c) annealing during the 0.5hr at 523K after peak aging; (d) annealing during the 0.5hr at 573K after peak aging. 45

Fig. 20. Variation of micro-vickers hardness of peak aged 6061 Al strip after ARB 4 cycle and 6061 Al strip after ARB 4 cycle as a function of subsequent temperature. 46

List of Tables

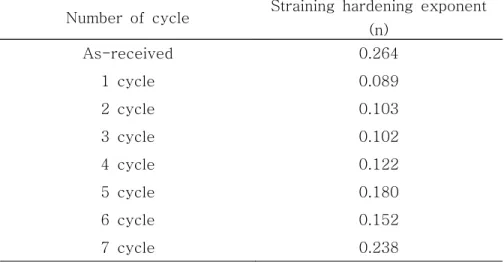

Table 1. Variation of straining hardening exponent (n) of the ARB processed commercial purity Al (1100) as a function of the number of ARB cycle. 20

제 1 장 서 론

최근 구조재료의 기계적 성질을 향상시키기 위한 방안으로 결정 립 미세화와 합금원소 첨가 등 많은 연구가 행하여지고 있는데, 그 중 대표적인 방법으로는 재료에 높은 소성변형을 부과하여 결정립 을 초미세화 하는 방법이 있다. 합금원소 첨가에 의하여 기계적 성 질을 향상시키는 것은 연성과 인성의 감소, 비싼 제조원가 그리고 재활용이 불가능한 단점을 지닌다.1, 2) 이에 반해, 높은 소성변형을 통한 결정립 미세화는 인성의 저하 없이 상온 강도 향상뿐만 아니 라 상대적으로 낮은 온도, 빠른 변형율 속도에서의 초소성 및 높은 부식 특성을 재료에 줄 수 있다.3) 그러나 강소성 변형에 의해 제조 된 초미세립 소재는 상온 인장시험 동안 매우 낮은 연신율을 갖는 다. 많은 연구자들은 초미세립 소재의 후속 열처리에 따른 열적안 정성과 미세조직변화를 연구하였다.4, 5) 초미세 결정립을 지니는 소 재를 제조하기 위한 방법으로는 극한비틀림변형 (Severe Torsional Straining)6, 7), 구속전단변형 (Equal Channel Angular Pressing)8-11), 누적압연접합공정 (Accumulative Roll-Bonding)12-17) 등이 있는데, 이러한 방법들 중 누적압연접합공정 (ARB ; Accumulative Roll-Bonding) 은 재료의 외형 변화 없이 단순 압연만으로 초미세립 bulk 판재를 제조 할 수 있는 장점을 지닌다.

현재 초미세립 소재의 마멸 특성은 국내외적으로 연구 보고 되어

나로, 소재의 표면변형이 시편의 마멸속도를 결정짓는 중요한 변수 중의 하나로 알려져 있다. 높은 경도를 지닌 소재의 표면 변형은 어렵고 이에 따라 마멸속도는 일반적으로 낮다. 그러나 이 가운데 에서 가공경화능은 마멸속도를 결정짓는 아주 중요한 인자이고, 높 은 가공경화능을 지닌 소재는 일반적으로 높은 마멸 저항성을 보인 다.

본 연구는 ARB 공정을 통해 기계적 성질이 우수한 초미세립 상 용 순 알루미늄 및 6061 알루미늄 합금 판재를 제조하고, 이러한 초미세립 판재들의 미세조직과 상온 기계적 특성 및 결정립의 열적 안정성 평가 그리고 석출물의 영향을 고찰하기 위해 행하여졌다.

또한 초미세립 상용 순 알루미늄 및 6061 알루미늄 합금 판재의 마 멸속도를 누적압연접합공정을 거치지 않은 조대 결정립을 갖는 시 편의 마멸속도와 비교하여 분석하였고, 마멸속도와 미세조직 간의 관계를 변형량과 후속 열처리 등을 변수로 분석하였다.

제 2 장 실 험 방 법

2-1 실험소재 및 누적압연접합공정 (ARB Process)

본 연구에 사용된 소재는 상용 순 알루미늄 및 6061 알루미늄 합 금이다. 상용 순 알루미늄 및 6061 알루미늄 합금의 결정립 미세화 를 위한 방법으로는 누적압연접합공정(ARB)을 사용하였다. 그림 1 은 누적압연접합공정을 계략적으로 나타내고 있다. 누적압연접합공 정을 위한 상용 순 알루미늄 및 6061 알루미늄 합금 판재는 2mm

×30mm×50mm으로 절단되었다. 절단된 시편을 802K에서 19시간 열 처리 한 후, 우수한 표면 접합을 유도하기 위해 판재의 표면을 wire brushing 하고 아세톤 세척을 행하였다. 그리고 세척된 판재 두 장을 겹친 다음 드릴로 각 모서리에 구멍을 뚫고, 가는 철사로 동여매어 압연공정 중 두 판재 간에 발생할 수 있는 미끄럼을 최소 화하였다. 철사로 고정된 시편을 순 알루미늄의 경우는 438K에서, 6061 알루미늄 합금은 588K에서 10분간 예열하고, 곧바로 50%의 압하율로 압연하였다. 압연 중 압연속도는 7.5m/min로 하였다. 적 용된 압연속도는 변형률 속도 5/sec에 상응한다. 50% 압하율로 압 연된 판재를 다시 동일 길이의 두 장의 판재로 절단하고, 위에 기 술된 공정을 수 회 연속적으로 반복하여, 본래의 초기 시편 크기로 부터 큰 변화 없이, 시편에 가해지는 가공량(변형률)을 계속적으로

rolling

.... ....

heating

surface treatment cutting

stacking

....

rollingheating

....

surface treatment

surface treatment cuttingcutting

stacking stacking

Fig. 1. Schematic illustration showing principle of accumulative roll-bonding(ARB)

본 실험에서는 누적압연접합 된 판재들 간의 박리는 전혀 관찰되 지 않았으며, 누적압연접합은 7 cycle( = 5.6) 까지 행하여졌다.

2-2 미세조직관찰 및 기계적 물성

누적압연접합공정에 의해 제조된 초미세립 소재의 미세조직과 결 정립 간의 방위각 차이를 투과전자현미경(TEM) 미세조직과 그에 상응하는 제한시야회절패턴(SADP)을 통하여 관찰하였다. TEM 미 세조직 관찰을 위한 시편은 먼저 초미세립 판재를 두께 100µm 까 지 기계 가공 한 후 순 알루미늄은 90% acetic acid - 10%

perchloric acid 용액으로 상온에서, 그리고 6061 알루미늄 합금은 80% Methyl Alcohol - 20% Perchloric acid 용액으로 233K의 온도 에서 twin-jet polishing을 통하여 제조하였다. 그리고 Jeol 1210 투 과전자현미경을 사용하여, 가속 전압 120keV로 TEM 조직을 관찰 되었다. 미세조직의 관찰 외에, 누적압연공정을 거친 시편과 거치지 않은 시편의 상온 인장시험을 행하고 미소 비커스 경도를 측정하여 시편의 기계적 물성을 측정하였다. 인장시험 시편은 ARB 공정을 거친 상용 순 알루미늄 및 6061 알루미늄 합금 판재를 방전가공 하 여, 표점거리(gage length) 25.4mm의 subsize 시편으로 제작되었다.

인장시험 시 변형율 속도는 - 4 로 일정하게 하였다. 또한

공정 7 cycle 까지 거친 시편을 373K∼523K의 온도에서 각가 30분 간 정적 어닐링 한 후, 각각의 미세조직을 TEM으로 관찰하여 살펴 보았다. 6061 알루미늄 합금의 열적안정성은 ARB 공정 4 cycle 까 지 거친 시편을 373K∼573K의 온도에서 각각 30분간 열처리 후 각 각의 미세조직을 TEM으로 관찰하여 분석하였다. 또한 450K에서 30분 간 최대 시효처리를 행한 시편의 열적안정성도 함께 고찰하였 다.

2-3 상온 미끄럼 마멸시험

ARB 공정에 의해 제조된 상용 순 알루미늄 및 6061 알루미늄 합금의 미끄럼 마멸 시험은 pin-on-disk type의 마멸 시험기를 사 용하여 상온 대기 중에서 실시하였다. 마멸 상대재로는 경도값이 Hv 153kg/mm2인 304 스테인리스 강구를 사용하였고, 마멸 시험 시 일정한 시험조건을 유지하기 위해서 마멸 트랙 반경 및 마멸거 리는 순 알루미늄 및 6061 알루미늄 합금 모두 9mm와 350m로 일 정하게 하였다. 미끄럼 속도는 순 알루미늄의 경우 0.05m/s, 6061 알루미늄 합금은 0.1m/s로 일정하게 유지하였다. 마멸 하중은 순 알루미늄의 경우 0.5N∼1N, 6061 알루미늄 합금의 경우 1N∼4N으 로 각각 변화시켰다. 각 시편의 마멸속도는 시험 전 후의 시편 무 게 감량을 0.01mg의 정밀도를 갖은 전자저울로 측정하고 이를 시편

의 이론 밀도로 나눈 후 다시 미끄럼 거리로 나누어 단위 미터 당 마멸되는 부피로 계산되었다. ARB 공정에 의해 제조된 초미세립 상용 순 알루미늄 및 6061 알루미늄 합금의 마멸면과 마멸단면을 각각 SEM과 OM을 통하여 관찰하고 그 마멸 기구를 분석하였다.

또한 마멸시험 중의 미세조직의 변화를 마멸면 직하의 TEM 미세 조직을 관찰하여 고찰하였다.

제 3 장 실 험 결 과

3-1 ARB 공정에 따른 미세조직 변화

3-1-1 상용 순 알루미늄

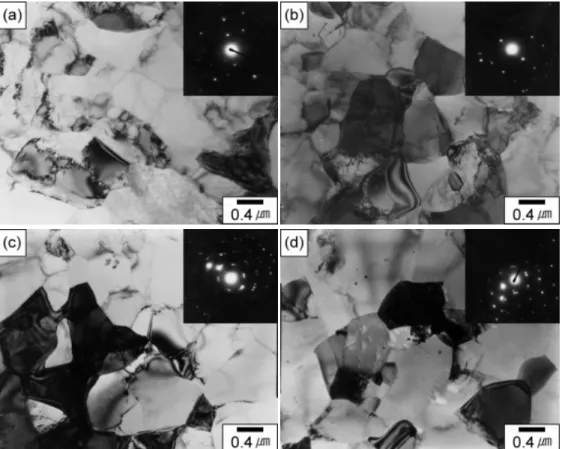

누적압연접합공정에 의해 제조된 초미세립 순 알루미늄의 TEM 미세조직을 그림 2에 나타내었다. ARB 공정 1 cycle ( = 0.8) 후의 조직에서는 전위쎌 조직과 약간의 아결정립들이 관찰되고 있다(그 림 2 (a)). 전위쎌 조직과 아결정립들의 크기는 0.5µm에서 1µm로 다양하였다. 전체적으로 높은 전위밀도가 관찰되고 있으나, 전위쎌 과 아결정립들 내부의 전위밀도는 상대적으로 낮은 것을 보인다.

사진에 함께 보인 SADP가 spot pattern인 것은 전위쎌 조직과 아 결정립들 간의 방위각 차이가 매우 작은 것을 나타낸다. ARB 공정 수가 증가함에 따라서 전위쎌 조직과 아결정립들은 사라지고 등축 상의 초미세 결정립이 형성되었다. ARB 공정 3 cycle ( = 2.4)을 거친 시편에서는 결정립계가 좀 더 명확해졌다. 그러나, 여전히 내 부에 전위가 존재하는 결정립들이 관찰되었고, 소재의 내부 응력을 반영하는 extinction contour와 fringe들도 함께 관찰되었다(그림 2 (b)). 3 cycle을 거친 시편의 결정립계는 여전히 소경각립계임은 SADP를 통해서 알 수 있다. 그러나 변형률의 증가에 따라 결정립 간의 방위각 차이가 점차 증가함을 알 수 있었다. 그림 2 (c)는 ARB 공정 5 cycle을 거친 시편의 TEM 미세조직을 나타낸다. 잘

정의되지 않은 결정립계와 extinction contour들, 그리고 결정립 내 부의 전위밀도가 ARB 공정 수의 증가에 따라 감소한 것을 알 수 있다. 또한 함께 보인 SADP의 연신된 spot들은 ARB 공정 수가 증 가함에 따라 결정립의 방위각 차이가 증가하였음을 나타낸다. 그러 나 ARB 공정 수가 증가하여도 결정립의 크기는 더 이상 감소하지 않았고, ARB 공정 수 7 cycle 시편의 결정립 크기 역시 약 0.5µm 정도로 ARB 공정 초기 cycle 시편의 결정립 크기와 유사하였다.

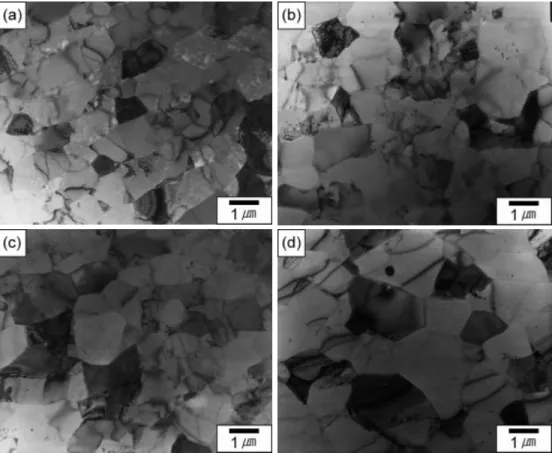

그림 2는 변형률의 증가에 따라 결정립계가 좀 더 명확해지는 것을 보인다. 이것은 ARB 공정초기에 생성된 전위셀 조직과 아결정립 내부에 존재하던 전위들이 동적회복 된 때문으로 생각된다.19). 그림 3은 373K∼523K의 온도에서 각각 30분간 정적 어닐링을 행한 시편 의 TEM 미세조직을 나타내고 있다. 473K까지의 온도에서 어닐링 된 시편의 경우 미세조직이 크게 변화하지 않았으나(그림 3 (c)), 523K에서 어닐링 된 시편에서는 결정립 성장이 관찰되었다(그림 3 (d)). 그림 3은 본 연구의 조건에서 제조된 순 알루미늄의 초미세립 이 473K까지의 온도에서 열적으로 안정한 것을 보이고, 이 결과는 다른 연구자의 연구결과와 일치한다.20) 473K 이하의 온도에서 어닐 링 시, 결정립 성장이 관찰되지 않는 것 외에 결정립계가 또한 더 욱 명확해지고 완만해졌다. 전위밀도 역시 어닐링 온도의 증가와 함께 감소하였다. 그림 4는 ARB 공정에 의해 제조된 초미세립 순 알루미늄의 TD면의 TEM 미세조직 사진을 나타내고 있다.

Fig. 2. TEM micrographs and corresponding SAD pattern showing the microstructural change of commercial purity Al (1100) during ARB at 438K: (a) 1 cycle (e=0.8); (b) 3 cycles (e=2.4); (c) 5 cycles (e=4.0); (d) 7 cycles (e=5.6).

Fig. 3. TEM micrographs showing the microstructural change in commercial purity Al ARB processed by 7 cycles during 0.5 hr static annealing at various temperatures: (a) 373K; (b) 423K; (c) 473K; (d) 523K.

TD TEM 미세조직은 ND의 미세조직과 같이, ARB 공정 1 cycle 이후 연신된 결정립 내부에 전위셀과 아결정립들을 보여준다 (그림 4 (a)). 그러나 이후 변형량이 증가함에 따라서 ARB 공정 6 cycle을 거친 시편에서는 전위셀과 아결정립은 점차 사라지고 등축 상의 초미세립이 관찰되었다(그림 4 (b)). 그림 4 (d)는 ARB 공정 7 cycle 시편의 접합면의 TEM 미세조직을 나타내는데, 그림 4 (c) 와 비교하였을 때 높은 전위밀도와 0.5µm 이하의 극미세립들을 보 인다. 각 시편의 표면은 압연접합 전의 wire brushing과 압연 중 의 높은 마찰로 높은 변형을 받게 된다. ARB 공정 수가 반복될 경 우, 각 표면이 계속적으로 접합면이 되는 것을 감안하면, 접합면의 극미세립들은 ARB 공정 시에 부과된 높은 변형율과 표면에 존재 하는 산화물 등에 의하여 생상된 것으로 생각된다. 이들 접합면은 523K에서 30분간의 정적 어닐링을 통해서 상당량 감소하였다 (그 림 4 (e)). 또한 접합면의 극미세립이 관찰되는 영역은 ARB 공정 수가 증가함에 따라서 감소하였다.21)

Fig. 4. TEM microstructures (observed from TD) and corresponding SAD pattern of the pure Al after ARB process. : (a) 1 cycle, (b) 6 cycle, (c) 7 cycle, (d) 7 cycle near the bonding

3-1-2 상용 6061 알루미늄 합금

ARB 공정에 따른 시편의 미세조직변화와 결정립 간의 상대적인 방위각의 차이를 규명하기 위하여, ARB 공정을 거친 상용 6061 알 루미늄 합금 판재의 TEM 미세조직사진과 SADP를 각 ARB cycle 단계별로 분석하였다. 그림 5는 ARB 공정 cycle 후의 TEM 미세조 직과 그에 상응하는 SADP를 보여주고 있다. 그림 5 (a)는 ARB 공 정 1 cycle( = 0.8) 후의 미세조직을 나타내고 있는데, 전위들이 모 여 형성된 전위셀이 관찰되고 있으며 높은 전위밀도를 보인다. 전 위셀 경계에 비하여 전위셀 내부의 전위밀도는 상대적으로 낮은 것 을 또한 볼 수 있다. 이들 전위셀 조직들 간의 방위각은 아주 작음 을 SADP를 통해서 확인할 수 있다. 이와 같은 미세조직은 ARB 공정 3 cycle( = 2.4) 까지 유사하게 큰 변화 없이 관찰되었다. 그 러나, ARB 공정 수가 4 cycle ( = 3.2) 까지 증가하면서 초기에 생 성되었던 전위셀 조직이 점차 사라지고, 약 0.5µm 크기의 초미세립 들이 생성되었다(그림 5 (b)). 또한 결정립들 간의 방위각 차이가 ARB 공정 4 cycle을 거친 시편에서는 증가하였음을 SADP의 회절 점들이 연신된 것으로부터 확인할 수 있다. 이 같은 미세조직의 변 화는 변형량이 증가함에 따라 시편 내의 전위밀도가 증가하고 이에 따른 동적 회복에 의해서 전위들이 재배열하며 발생한 것으로 생각 되어진다.4) 그러나, 5 cycle 이후의 후속되는 가공량 증가에 의해서 는 오히려 결정립의 크기가 증가하고, 조직 내의 석출물이 조대화 하는 미세조직이 관찰되었다(그림 5 (c)). ARB 공정 7 cycle 후에

는 결정립과 석출물의 크기가 더욱 조대해졌다(그림 5 (d)). 이와 같은 결정립의 조대화는 소성가공량 증가에 의해, 재료의 회복 및 재결정의 구동력이 되는, 재료 내부에 축적되는 변형축적에너지가 증가하여 재결정 온도와 재결정에 필요한 활성화 에너지가 감소하 는 때문으로 생각 되어진다.22)

Fig. 5. TEM micrographs and corresponding SAD pattern showing the microstructural change of 6061 Al alloy during ARB at 588K: (a) 1 cycle ( = 0.8); (b) 4 cycles ( = 2.4); (c) 5 cycles ( = 4.0); (d) 7 cycles ( = 5.6).

3-2 상온 기계적 특성

3-2-1 상용 순 알루미늄

그림 6은 ARB 공정 수에 따라 변화하는 순 알루미늄 시편의 미 소 비커스 경도를 나타내고 있다. ARB 공정 수에 따른 미소 비커 스 경도의 변화를 측정한 결과, ARB 공정 1 cycle을 거친 시편의 경도값이 ARB 공정을 거치지 않은 시편에 비해 약 두 배정도 증 가함을 확인하였다. 이후 계속적인 변형율 증가(ARB cycle 수의 증 가)에 따라 경도값은 연속적으로 증가하였다. ARB 공정 1 cylce 후 변형량과 함께 증가된 높은 전위 밀도에 의해서 시편의 경도가 증 가한 것을 볼 수 있다. 이후 변형량 증가에 따라 재배열된 전위들 에 의해서 초미세 결정립이 생성되고, 결정립이 미세화 되며 경도 값이 연속적으로 증가한 것으로 생각된다.13) 그림 7은 ARB 공정 cycle 수에 따른 인장강도와 항복강도, 연신율의 변화를 나타낸다.

인장강도와 항복강도의 변화는 미소 비커스 경도변화와 유사하게 cycle 수 증가에 따라서 연속적으로 증가함을 알 수 있다. 또한 표 1은 인장시험 후 구해진 순 알루미늄 시편의 가공경화지수(n)를 ARB cycle 수에 대하여 보이고 있다. 가공경화지수(n)는 ARB 공 정 수가 증가함에 따라 점차 증가하여 ARB 공정 7 cycle 이후 ARB 공정을 행하지 않은 시편의 가공경화지수와 유사한 값을 나 타내었다. 그러나 연신율은 ARB 공정 1 cycle 이후 급격히 감소한

0 1 2 3 4 5 6 7 0

10 20 30 40 50 60 70

M icro- Vi ckers Hardness

Number of Cycle

Fig. 6. Variation of microhardness of commercial purity Al (1100) ARB processed as a function of the number of ARB cycle.

0 1 2 3 4 5 6 7 0

50 100 150 200 250 300 350 400

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50

UTS (MPa) YS (MPa)

S tr en g th (M P a)

Number of Cycle

E longa tion

Elongation

Fig. 7. Variation of ultimate tensile strength, yield strength and elongation of commercial purity Al (1100) ARB processed as a function of the number of ARB cycle.

Table 1 Variation of straining hardening exponent (n) with ARB cycle

3-2-2 상용 6061 알루미늄 합금

그림 8은 ARB 각 cycle을 거친 6061 알루미늄 시편에서 측정된 미소경도의 변화를 보여준다. ARB 공정 1 cylce과 2 cycle 까지는 변형량과 증가와 함께 증가된 높은 전위 밀도에 의해서 시편의 경 도가 증가한 것을 볼 수 있다. ARB 공정 4 cycle 에서는 재배열된 전위들에 의해서 초미세 결정립이 생성되었고, 이로 인하여 경도값 이 연속적으로 증가하였다.23) 그러나, ARB 공정 5 cycle 이후에는 공정 수의 증가에 따라 결정립과 석출물이 조대화되며, 경도값이 감소하였다. 그림 9에는 ARB 공정 각 cycle을 거친 시편의 인장강 도와 항복강도 그리고 신율의 변화를 변형율(ARB cycle 수)의 함 수로 나타내었다. 변형율에 따른 인장강도와 항복강도의 변화는 경

Number of cycle Straining hardening exponent (n)

As-received 0.264

1 cycle 0.089

2 cycle 0.103

3 cycle 0.102

4 cycle 0.122

5 cycle 0.180

6 cycle 0.152

7 cycle 0.238

도의 변화와 유사한 경향을 나타내고 있다. 누적압연접합공정을 거 친 시편의 경우 가공경화 거동은 거의 관찰되지 않았다. ARB 공정 을 거친 시편의 신율은 ARB 공정 1 cycle 후 급격히 감소하고, 이 후 일정해진 것을 볼 수 있다. ARB 공정 5 cycle 이후 인장강도와 항복강도가 급격히 감소하는 것은 미소경도의 경우에서와 같이 조 직 내 석출물의 조대화와 불안정한 미세조직에 기인한 것으로 생각 되어진다.24)

0 1 2 3 4 5 6 7 0

20 40 60 80 100 120 140 160

M icro -Vi ckers Hardn ess

Number of Cycle

Fig. 8. Variation of micro-vickers hardness of 6061 Al alloy ARB processed as a function of the number of ARB cycle.

0 1 2 3 4 5 6 7 0

100 200 300 400 500 600

Yeild Strangth (MPa) UTS (MPa)

S tre n g th (M P a)

Number of Cycle

0.00 0.05 0.10 0.15 0.20 0.25

E longa ti on

Elongation

Fig. 9. Variation of ultimate tensile strength, yield strength and elongation of 6061 Al alloy ARB processed as a function of the number of ARB cycle.

3-3 상온 미끄럼 마멸특성

3-3-1 상용 순 알루미늄

0.5N과 1N의 두 하중에서 마멸 시험된 ARB 공정만을 거친 시편 과 ARB 공정 후 473K에서 30분간 정적 어닐링 처리된 시편의 마 멸속도 변화를 ARB cycle 수의 함수로 그림 10에 나타내었다. 경 도와 강도 증가에도 불구하고, ARB 공정을 행하기 전의 시편보다 ARB 공정을 거친 시편의 마멸속도가 높게 측정되었고, ARB 공정 cycle 수가 증가할수록 마멸속도가 증가하였다. 또한 ARB cycle 수 에 따라 마멸속도가 증가하는 양은 1N 하중에서 시험된 시편의 경 우 더욱 두드러졌다. 그러나 ARB 공정을 거쳤으나, 증가된 가공경 화지수(n)를 보인 ARB 공정 7 cycle 시편의 경우 ARB 공정을 거 치지 않은 시편의 마멸속도 보다는 높은 마멸속도를 보이지만, ARB 공정을 거친 다른 시편의 마멸속도보다는 낮은 마멸속도를 보였다. 그리고 ARB 공정 7 cycle 시편의 마멸속도 감소량은 1N에 서 더욱 두드러졌다. 이와 같은 결과는 ARB 공정을 거친 시편의 강도와 경도가 증가하는 것을 감안할 때 매우 흥미로운 결과로, ARB 공정을 거친 시편의 마멸이 다른 기구로 발생하였음을 가리 킨다. 1N의 하중 하에서 시험된 어닐링 된 시편의 마멸속도 역시, ARB 공정만을 거친 시편의 결과와 유사하게, ARB 공정 수가 증가 함에 따라 증가하였다. 그러나 마멸속도 증가의 기울기는 어닐링 처리를 거치지 않은 시편에 비해 완만하였다. 높은 cycle을 거치고

어닐링 된 시편의 마멸속도는 ARB 공정 후 어닐링 처리가 되지 않은 시편보다 낮았다. 그러나, 낮은 ARB cycle을 거친 시편에서는 오히려 어닐링 처리를 거친 시편의 마멸속도가 ARB 처리만 된 시 편보다 더 높았다. ARB 공정에 의해 제조된 초미세립 알루미늄 시 편의 마멸면(SEM) 사진을 그림 11에 나타내었다. 그림 11 (a)는 상 대적으로 낮은 마멸속도를 보이는 1N의 하중에서 마멸시험된 ARB 1 cycle 시편의 마멸면을 나타내고 있는데, 마찰마멸에 의해 생성된 것과 같은 연삭 자국을 보이고 표면변형은 거의 관찰되지 않는다.

이에 반하여 높은 마멸속도를 보인 1N의 적용하중에서 시험된 ARB 6 cycle 시편에서는 일부 연삭 흔적과 함께 광범위한 표면 변 형을 수반한 격렬 마멸면이 관찰되었다(그림 11 (b)). 그러나 473K 에서 30분간 동안 정적 어닐링 처리된 ARB 6 cycle 시편의 마멸면 은 평탄하고 표면변형이 아주 적었다(그림 11 (c)). 그림 12는 마멸 단면 OM사진과 마멸 부스러기의 SEM 사진을 나타내고 있다. 그 림 12 (a)는 ARB 공정 1 cycle 시편의 마멸단면 사진을 나타내고 있는데 균열 층이 거의 관찰 되지 않았다. 또한 그림 12 (c)의 마멸 입자는 매우 미세한 것이 관찰되었다. 그러나 ARB 공정 6 cycle 시편의 마멸단면은 두꺼운 판상 균열을 보인다. ARB 공정을 수회 거친 6 cycle 시편은 활발한 표면 변형에 의해 마멸이 발생하고, 그 로인해 두꺼운 변형층을 생성하고, 그에 따라 그림 12 (d)에 보인 것과 같이 조대한 마멸입자를 생성시킨 것으로 생각된다. 그리고 적용하중 0.5N에서 마멸 시험된 시편은 적용하중 1N에서 시험된

0 1 2 3 4 5 6 7 5

10 15 20 25 30

W ear Rat e ( 1x10

-13m

3/m )

Number of Cycle

Applied Load : 0.5 N (As-Rolled) Applied Load : 1 N (As-Rolled)

Applied Load : 1 N (Annealed-475k, 0.5hr)

Fig. 10. Variation of wear rate of as-rolled and annealed commercial purity Al (1100) ARB processed as a function of the number of ARB cycle. Two different wear loads of 0.5 N and 1 N were employed, while the sliding speed was fixed as 0.05 m/sec.

낮은 마멸 속도를 보인 시편의 마멸면에서는 표면변형이 늘 매우 적었다. 이러한 관찰들은 초미세립 소재의 마멸이 표면 변형에 의 해서 발생하였음을 나타낸다. 또한 ARB 공정 수가 증가함에 따라 서 마멸시험 중 표면 변형은 더욱 증가하는 것을 나타내고 있다.

그림 13은 순 알루미늄의 마멸시험 중 연속적으로 측정된 마찰계수 의 변화를 마멸거리의 함수로 나타내고 있다. 전체적으로 초미세립 소재의 마멸시험 중 측정된 마찰계수는 세 단계로 나누어 설명 할 수 있는데, 변형이 마멸을 주도하는 (I 영역)과 정상상태로의 천이 영역의 (II 영역), 정상상태를 나타내는 (III 영역)으로 나타낼 수 있 다.25) 그림 13 (a)는 ARB 공정 0 cycle 시편의 마멸시험 중 연속적 으로 측정된 마찰계수의 변화를 나타내고 있는데, 이는 일반적인 알루미늄의 마찰계수 변화와 동일하다. 높은 마멸속도를 보이며 심 한 표면 변형을 관찰 할 수 있었던 ARB 공정 6 cycle 시편(그림 13 (c))의 경우 I 영역이 ARB 공정을 거치지 않은 시편(그림 13 (a))과 ARB 공정 1 cycle을 거친 시편(그림 13 (b))에 비해 상대적 으로 긴 것을 알 수 있다. 또한 I 영역 마찰계수의 진폭도 ARB 공 정을 거친 시편의 경우 더욱 큰 것을 알 수 있었다. 그리고 ARB 공정 수가 증가함에 따라서 마찰계수 변화의 진폭은 연속적으로 증 가하였다. 마찰계수의 변화를 통해서도 ARB 공정을 거친 시편의 경우, 그리고 ARB 공정 수가 증가함에 따라 순 알루미늄의 마멸기 구는 표면변형에 의존하며, 표면 변형이 더욱 활발해 짐을 알 수 있다.

Fig. 11. SEM micrographs of worn surfaces of as-rolled and annealed commercial purity Al (1100) ARB processed, tested at the load of 1N and sliding speed of 0.05 m/sec: (a) ARB processed by 1 cycle; (b) ARB processed by 6 cycles; (c) annealed at 473 K for 0.5 hr after 6-cycle ARB process

Fig. 12. OM micrographs of worn cross-section and SEM micrographs of wear debris of commercial purity Al (1100) ARB processed, tested at the load of 1N and sliding speed of 0.05 m/sec: (a) ARB processed by 1 cycle; (b) ARB processed by 6 cycles (OM micrographs of worn cross-section); (c) ARB processed by 1 cycle; (d) ARB processed by 6 cycle (SEM micrographs of wear debris).

Fig. 13 Variation of friction coefficient of ARB processed commercial purity Al during the wear test (tested at the load of 1N); (a) ARB 0 cycle (As-received), (b) ARB 1 cycle, (c) ARB 6 cycle

3-3-2 상용 6061 알루미늄 합금

그림 14는 ARB 공정에 의해 제조된 6061 Al 합금 판재의 ARB cycle과 마멸하중 변화에 따른 마멸속도의 변화를 보여주고 있다.

ARB 공정에 의해 경도값이 증가하였음에도 불구하고, 4 cycle 까 지 ARB 공정을 거치 시편과 거치지 않은 시편의 마멸속도는 서로 유사하였다. 이후 ARB 공정 5 cycle부터 마멸속도가 증가(마멸 저 항성이 감소)하였다. ARB 공정을 거치지 않은 시편과 ARB 공정을 거치지 않은 시편의 마멸면 SEM 미세조직 사진(그림 15 (a) (b))은 마멸시험 중 마멸이 연삭에 의해서 진행되었음을 보인다. 경도와 강도의 증가에도 불구하고 ARB 공정을 거친 시편의 마멸속도가 ARB 공정을 거치지 않은 시편의 마멸속도와 유사한 것은 ARB 공 정에 의해서 강도와 경도가 증가 하였으나, ARB 공정을 거친 시편 의 낮은 가공경화능 때문으로 생각 되어진다. 일반적으로 가공경화 지수가 낮은 소재는 마멸시험 중 두꺼운 표면 변형층을 생성하고, 그로 인해 마멸 저항성이 낮은 것으로 알려져 있다.18) 그러나 ARB 공정 5 cycle 이 후 마멸속도가 급격히 증가한 것은 경도의 감소와 낮은 연신율에 의해 마멸에 대한 임계변형율이 낮아 마멸면 직하에 서 변형이 쉽게 발생하고, 마멸면 직하에서 균열이 쉽게 발생했기 때문으로 고찰된다. 또한 그림 15에 보여지고 있는 4N 하중 하에서 마멸 시험된 ARB 공정을 거치지 않은 시편과 ARB 공정 2 cycle, 7 cycle 시편의 마멸면 SEM 사진은 마멸속도가 높은 7 cycle 시편

리가 더 쉽게 일어났음을 보인다(그림 15 (c)). 그러나 그림 15 (a) 와 (b)는 ARB 공정을 거치지 않은 시편의 높은 가공경화능과 ARB 공정 2 cycle 시편의 높은 경도에 의해서 변형층 박리 현상보 다 연삭 마멸이 마멸면에서 발생하였음을 보인다. 그림 16은 ARB 공정을 거치지 않은 시편과 ARB 공정 2 cycle, 7 cycle 시편을 4N 의 하중에서 마멸 실험 후 마멸면에서 제거된 마멸입자를 SEM으 로 관찰한 사진이다. 낮은 마멸속도를 나타내는 ARB 공정을 거치 지 않은 시편과 ARB 공정 2 cycle 시편의 마멸입자는 아주 미세한 입자로 관찰되고 있고(그림 16 (a) (b)), 마멸 단면의 균열 또한 매 우 작음을 알 수 있다(그림 17 (a) (b)). 이에 반해 ARB 공정 7 cycle 시편의 마멸입자의 경우 매우 조대한 판상형태의 마멸 입자 가 관찰되고 있으며(그림 16 (c)), 마멸단면의 균열 또한 매우 조대 한 것을 알 수 있다(그림 17 (c)). 이것은 ARB 공정을 거치지 않은 시편은 마멸시험 중 표면에 가공경화층이 생성되고 그 가공경화층 이 미세한 마멸입자를 생성시키는 것을 보여준다. 또한 ARB 공정 2 cycle을 거친 시편은 가공경화는 발생되지 않으나, 경도와 강도가 높아 마멸 시험 중 발생되는 변형에 대한 저항성이 높기 때문에 그 와 같은 결과를 낳은 것으로 생각된다. 이에 반하여, ARB 공정 7 cycle을 거친 시편의 높은 마멸속도는 낮은 가공경화능과 낮은 경 도에 의해 마멸에 대한 임계 변형율이 낮아 변형층이 쉽게 발생하 고 균열 생성에 의해 높은 마멸속도가 나타났다고 생각된다.26) 그림 18은 6061 알루미늄 합금의 마멸시험 중 연속적으로 측정된 마찰계 수의 변화를 마멸거리의 함수로 나타내고 있다. 일반적으로 알루미

늄 및 알루미늄 합금의 마찰계수 변화는 세 단계로 나누어서 설명 을 할 수 있는데, 변형이 마멸을 주도하는 (I 영역)과 정상상태로의 천이영역의 (II 영역), 정상상태를 나타내는 (III 영역)으로 나타낼 수 있다.25) 그림 18 (a)는 ARB 공정 1 cycle 시편의 마멸시험 중 연속적으로 측정된 마찰계수의 변화를 나타내고 있는데, 본 실험 조건 하에서는 마찰계수의 변화가 II 영역까지만 관찰되었다. 높은 마멸속도를 보이며 심한 표면 변형을 관찰 할 수 있었던 ARB 공 정 7 cycle 시편(그림 18 (c))의 경우 I 영역이 ARB 공정을 거치지 않은 시편과 ARB 공정 2 cycle을 거친 시편(그림 18 (a) (b))에 비 해 상대적으로 긴 것을 알 수 있다. 또한 I 영역 마찰계수의 진폭도 ARB 공정 7 cycle을 거친 시편이 더욱 큰 것을 알 수 있었다. 그 리고 ARB 공정 수가 증가함에 따라서 마찰계수 변화의 진폭이 더 욱 증가하였다. 이와 같은 결과는 6061 Al 합금 판재의 마멸이 표 면변형에 의해 발생하였음을 나타낸다.

0 1 2 3 4 5 6 7 0

10 20 30 40 50 60

70 Applied load : 1N Applied load : 2N Applied load : 3N Applied load : 4N

W ear Rat e ( 1x10

-13m

3/m )

Number of Cycle

Fig. 14. Variation of wear rate of 6061 Al strip ARB processed as a function of the number of ARB cycle. Wear loads of 1N~4N were employed, while the sliding speed was fixed as 0.1 m/sec.

Fig. 15. SEM micrographs of worn surfaces of 6061Al strip ARB processed, tested at the load of 1N and sliding speed of 0.05 m/sec: (a) ARB processed by 0 cycle; (b) ARB processed by 1 cycles; (c) ARB processed by 2 cycles; (d) ARB processed by 7 cycles

Fig. 16. SEM micrographs of wear debris of 6061 Al strip ARB processed, tested at the load of 4N and sliding speed of 0.1 m/sec: (a) ARB processed by 0 cycle; (b) ARB processed by 2 cycle; (c) ARB processed by 7 cycle.

제 4 장 고 찰

4-1 상용 순 알루미늄의 마멸시험 중 미세조직 변화

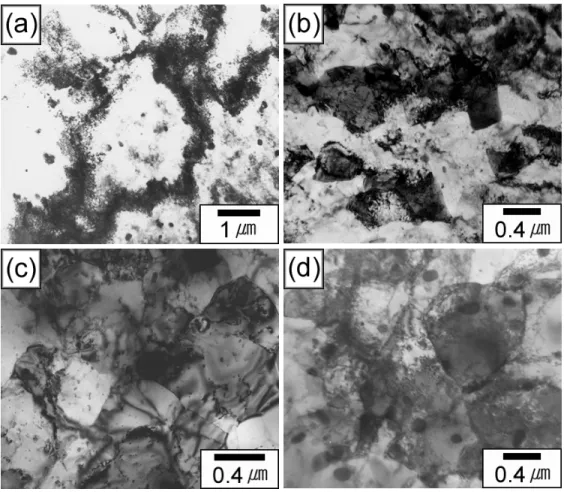

초미세립 순 알루미늄 시편의 낮은 마멸저항성은 일차적으로 초미 세립 소재의 낮은 가공경화능으로 설명 할 수 있다. 일반적으로 가 공경화지수가 낮은 소재는 마멸시험 중 두꺼운 표면 변형층을 생성 하고, 그로 인해 마멸 저항성이 낮은 것으로 알려져 있다.26) 마멸속 도를 ARB 공정 수의 함수로 나타낸 그림 10에서 ARB 공정 수가 증가함에 따라서 마멸속도가 증가하였으나, ARB 공정을 거치지 않 은 시편과 가공경화지수(n)가 유사한 ARB 공정 7 cycle 시편의 경 우 마멸속도가 감소였다. 그러나, 표 1에서 나타낸 것처럼 ARB 공 정에 의해서 제조된 순 알루미늄의 가공경화능은 cycle 수의 증가 에 따라 점차 증가하였지만, cycle 수 증가에 따라 ARB 공정을 거 친 시편의 마멸속도는 증가하였다. 이것은 초미세립 알루미늄의 마 멸특성을 가공경화능 하나만으로는 설명할 수 없다는 것을 나타내 며, 초미세립 소재의 마멸거동이 가공경화능 뿐만 아니라 다른 요 소에 의해서도 영향 받고 있음을 나타낸다. 누적된 변형율에 따른 미세조직 변화와 미세조직 변화와 연계되어 변화하는 변형거동이 재료의 마멸특성에 영향을 준다고 고찰하고, 본 연구에서는 ARB 공정을 거친 알루미늄 시편의 마멸시험 후, 마멸표면 직하의 TEM

cycle 과 6 cycle 마멸시편의 마멸면 직하의 TEM 미세조직을 보인 다. 이 두 TEM 조직사진에서 관찰되는 뚜렸한 차이점은, 적용하중 0.5N에서 시험된 4 cycle 과 7 cycle 마멸시편 그리고 적용하중 1N 에서 시험된 1 cycle 시편의 결정립은 마멸시험 후에도 상대적으로 바뀌지 않고 원래의 미세조직을 유지하고 있으나, 6 cycle 시편의 경우에는 마멸시험 시 미세조직 내에서 큰 변화가 발생한 사실이 다. ARB 공정 6 cycle을 거친 시편의 경우, 결정립이 조대해졌고, 결정립 내부에서 많은 전위들이 새롭게 관찰된다. 또한 결정립계가 일부 파괴된 것이 관찰되고, 불명확해진 것을 볼 수 있다. 마멸표면 직하에서 관찰된 TEM 미세조직으로 마멸시험 동안의 미세조직 변 화를 추론해 볼 수 있다. ARB 공정 1 cycle을 거치며 시편 내에 생성된 결정립계는 SADP를 통해 소경각립계라는 것을 확인할 수 있었다. 이와 같은 아결정립계가 마멸 시험 중 전위의 이동에 대해 서 장벽으로서의 역할을 할 수 있었는지는 명확하지 않지만, 마멸 동안 격자 전위를 흡수하며 대경각립계로 변환될 가능성은 충분하 다고 고찰된다. 이에 반하여 ARB 공정 6 cycle을 거친 시편의 경 우에는 아결정립들이 회전하고 병합되어 결정립의 성장이 발생하였 음을 추정할 수 있다. 물론 현재의 결과만으로는 그림 17 (d)의 미 세조직이 이러한 기구에 의해서 생성되었다고 확신할 수는 없다.

최근 Valiev 와 그 동료들은 초미세립 Ni3Al의 초소성 변형이 결경 립계 미끄럼과 확산을 주 기구로 하여 발생한다는 것과 초소성 변 형 중 아결정립계가 완만해지고, 아결정립의 회전과 함께 입계 전 위 수가 감소한다는 것을 보고하였다.27) 초미세립 소재의 마멸 시

표면에 발생하는 표면변형은 마찰에 의한 온도 증가 때문에 초소성 변형과 유사하다고 볼 수 있고, 제한된 아결정립의 회전은 마멸표 면에서 쉽게 발생할 수 있을 것으로 추정된다. ARB 공정 후의 TEM 미세조직(그림 2 (a))과 마멸 시험된 1 cycle 시편의 마멸표 면의 미세조직(그림 17 (c))를 비교하면, 마멸 시험 후 결정립계가 좀 더 명확해지고 전위 밀도가 감소한 것을 분명히 알 수 있다. 이 같은 사실은 부분적인 회복과 아결정립들의 회전이 초미세립 소재 의 마멸시험 중 발생했다는 것을 말해준다. ARB 6 cycle을 거친 시편에서 보여 진 높은 마멸속도는 마멸시험 중에 표면변형이 더욱 깊은 영역까지 확장되었음을 나타낸다. 많은 ARB cycle을 거치며 회복에 의해서 결정립 내부의 전위밀도가 감소하고, 명확하고 완만 한 결정립계가 생성되어, 마멸 시험 중 표면변형이 좀 더 원활히 일어나고 두꺼운 변형 층이 생성되어, 높은 마멸속도가 나타난 것 으로 설명될 수 있다. ARB cycle 수가 작은 시편에서, ARB 공정만 을 거친 시편보다 어닐링 처리까지 된 시편의 마멸속도가 더 높게 측정된 것도 동일한 방법으로 설명될 수 있다. ARB 공정 1 cycle 을 거친 시편의 결정립계는 명확하게 정의되어있지 않고 완만하지 도 않으며 매우 불규칙한 스텝을 지닌다. 이에 따라 ARB 1 cycle 시편에서 마멸 표면의 변형은 얕은 영역으로 한정되고, 결과적으로 낮은 마멸속도가 측정된 것으로 고찰된다. 또한 ARB 1 cycle 시편 에서는 결정립 내부에 높은 밀도의 전위들이 존재하고 이들이 전위 의 이동을 방해하기도 한 것으로 추정된다. ARB 공정을 거치지 않

는 강소성 변형에 의해 제조된 초미세립 시편보다 항상 낮았는데, 이는 ARB 공정을 거치지 않은 조대 결정립 시편과 ARB 공정을 거친 ARB 공정 7 cycle 시편의 가공경화능이 높기 때문으로 생각 된다. 또한 높은 경도와 강도 그리고 가공경화지수의 증가에도 불 구하고 ARB 공정 7 cycle을 거친 시편이 ARB 공정을 거치지 않 은 조대 결정립 시편 보다 높은 마멸속도를 보이는 원인은 ARB 공정 7 cycle을 거친 시편의 낮은 연신율로 생각된다.

Fig. 17. TEM micrographs of the region close to a worn surface of commercial purity Al (1100) ARB processed by a different cycle, (a) 4 cycles (test load : 0.5N); (b) 7 cycles (test load : 0.5N), (c) 1 cycle (test load : 1N) and (d) 6 cycles (test load : 1N). Wear tests were done under the condition of 0.05 m/sec

4-2 상용 6061 알루미늄 합금의 열적 안정성 및 최대시효 의 영향

그림 18은 ARB 공정 4 cycle 후 423K~573K의 온도에서 각각 30 분간 정적 어닐링을 행한 시편의 TEM 미세조직을 나타낸다. 473K 의 온도에서 30분간 정적 어닐링 된 시편은 결정립 성장 없이 정적 어닐링 전과 비교하여 거의 유사한 미세조직을 보였다. 그러나 523K에서 30분간 어닐링 된 시편은 결정립이 성장하였고, 불안정한 미세조직이 관찰되었다. 473K의 온도에서 정적 어닐링 된 시편의 미세조직에서는 결정립 성장이 관찰되지 않은 외에 전위밀도가 감 소하고 결정립계가 더욱 명확해지는 것을 볼 수 있다. 이와 같은 결과는 본 연구의 공정 조건 하에서 제조된 초미세립 상용 6061 알 루미늄 합금의 미세조직이 473K까지의 온도에서는 열적으로 안정 하다는 것을 나타낸다. 그림 19는 ARB 공정 4 cycle 후 450K에서 8시간 동안 최대시효가 ARB 4 cycle 시편의 열적안정성에 미치는 영향을 나타내는 미세조직이다. 그림 19 (a) (b)는 ARB 공정 4 cycle 후 450K에서 8시간 동안 최대시효를 행한 시편과 ARB 공정 4 cycle 후 450K에서 8시간 동안 최대시효 후 473K의 온도에서 30 분간 정적 어닐링을 행한 시편의 미세조직을 나타내고 있는데, 0.3 µm의 미세한 결정립이 관찰되고 있으며, 그림 5 (b)의 미세조직 사 진과 유사함을 알 수 있다. 또한 ARB 공정 4 cycle 후 450K에서 8 시간 동안 최대시효를 행한 시편을 573K에서 30분간 정적 어닐링 을 행한 시편의 결정립의 경우에도 ARB 공정 4 cycle 후 미세조직

과 큰 변화가 없었다. 그림 18 (d)와 그림 19 (d)는 ARB 공정 후 최대시효의 영향을 뚜렷히 나타내고 있는 사진인데, 최대시효를 행 한 시편(그림 19 (d))의 미세조직은 최대시효를 행하지 않은 시편의 미세조직(그림 18 (d))보다 더욱 안정하며 ARB 4 cycle 과 4 cycle 후 최대시효를 행한 시편의 미세조직과 거의 변화가 없음을 보인 다. 이것은 ARB 공정 후 최대시효를 통해서 생성된 미세 석출물들 에 의한 것으로 생각되어진다. 물론 ARB 공정 중 석출물이 생성되 기는 하지만, 본 연구에서의 공정온도는 매우 높고 공정 중 생성된 석출물들은 매우 조대한 것을 알 수 있다. 그러나 공정 중 생성된 조대한 석출물 외에 최대시효를 통해서 미세 석출물들을 생성하여 열적으로 더욱 안정한 시킬 수 있는 것으로 생각된다. ECAP 후에 최대 시효를 통해서 상온 경도가 증가한 결과도 보고 되어 진 바 있다28). 또한 그림 20의 열처리 후 경도 변화를 나타내고 있다. 경 도변화를 관찰해보면 본 실험 조건 하에서 가장 열적으로 안정된 온도인 473K이하의 온도에서는 정적 어닐링을 행하고 경도를 측정 하였을 경우 최대시효를 행하지 않은 시편의 경도가 약간 높음을 보인다. 그러나 473K 이상의 온도에서 정적 어닐링을 행한 시편의 경도는 450K의 온도에서 8시간 동안 최대시효를 행한 시편의 경도 감소량이 최대시효를 행하지 않은 시편의 경도 감소보다 낮음을 알 수 있다. 이것은 앞서 설명한 것과 같이 ARB 공정 중 생성된 조대 석출물보다 최대시효를 통해서 얻어진 미세석출물이 결정립 성장을 억제한 결과로 고찰되어진다.

Fig. 18. TEM micrographs showing the microstructural change in 6061 Al alloy ARB processed by 4 cycles during 0.5hr static annealing at various temperatures: (a) 423K; (b) 473K; (c) 523K;

(d) 573K.

Fig. 19. TEM micrographs showing effect of peak aging in 6061 Al alloy ARB processed by 4 cycles; (a) peak aging during 8hr at 450K after ARB 4 cycle; (b) annealing during the 0.5hr at 473K after peak aging; (c) annealing during the 0.5hr at 523K after peak aging; (d) annealing during the 0.5hr at 573K after

250 300 350 400 450 500 550 600 650 700 0

20 40 60 80 100 120 140 160

Test Condition : 50 g, 10 sec Aging Temperature (450K) As-4 cycle

As peak aging after 4 cycle

M icro Vi ckers Har dness

Subsequent Annealing Temperature (K)

Annealing without aging (4 cycle) Annealing after aging (4 cycle)

Fig. 20. Variation of micro-vickers hardness of peak aged 6061 Al strip after ARB 4 cycle and 6061 Al strip after ARB 4 cycle as a function of subsequent temperature.

제 5 장 결 론

초미세 결정립을 갖는 상용 순 알루미늄 및 6061 알루미늄 합금을 ARB 공정에 의해 제조하고, 그 기계적물성과 미세조직 그리고 마 멸 특성 연구를 행하고, 다음과 같은 결론을 얻었다.

1. ARB 공정 7 cycle 이후 상용 순 알루미늄의 평균 결정립 크기 는 0.7 ㎛이었고, 이 미세조직은 473 K의 온도까지 결정립 성장 없 이 안정한 것을 확인하였다.

2. ARB 공정 후 상용 순 알루미늄의 TD TEM 미세조직 관찰 결 과 bonding 영역에서 내부와 다른 미세조직이 관찰되었다. 이 같은 차이는 접합영역 (bonding 영역)에 가해진 높은 변형율과 oxide 입 자에 의한 것으로 생각된다.

3. 상용 6061 알루미늄 합금 판재에서는 ARB 공정 초기, 전위쎌로 여겨지는 유사 결정립이 조직에서 관찰되었고, 이들은 이후 cycle 수의 증가에 따라 비평형 결정립계와 평형 대경각립계로 점차 변환 되었다. 5 cycle 이후에서는 결정립 내의 전위밀도가 감소하고, 결 정립 크기가 증가하며, 석출물의 크기와 분율이 증가하는 미세조직 이 관찰되었다.

처리 온도 473K 까지 결정립 성장 없이 안정하였으며 이후 온도 증가에 따라 결정립 크기가 증가하였고 경도는 감소하였다.

5. ARB 공정 4 cycle을 거친 6061 알루미늄 합금 판재를 최대시효 열처리한 결과, 후속열처리에 따른 경도 감소가 둔화되었고 결정립 성장이 상대적으로 억제되었다.

6. ARB 공정을 통해 순 알루미늄의 경도, 인장강도와 항복강도는 공정 수의 증가에 따라 크게 증가하였고, 변형량 증가에 따라 가공 경화량도 점차 증가하였다.

7. 6061 알루미늄 합금의 경우 ARB 공정 4 cycle 까지는 경도, 인 장강도 항복강도가 증가하였으나, ARB 공정 5 cycle 이후에는 이 들이 감소하였고 가공경화 또한 거의 관찰되지 않았다. 이는 ARB 공정 5 cycle 이후 결정립 및 석출물이 성장한 때문으로 생각된다.

8. 초미세 결정립 1100 알루미늄 소재의 미끄럼 마멸시험 시 마멸 은 표면변형에 의해 진행되었다. 그러나 경도와 강도의 증가에도 불구하고 초미세립 소재의 마멸 저항성은 조대한 결정립을 지니는, ARB 공정을 거치지 않은 시편의 마멸 저항성보다 낮았다.

9. 초미세립 소재의 낮은 마멸 저항성(높은 마멸속도)은 초미세립 소재의 낮은 가공경화능으로 설명할 수 있고, ARB 공정 cycle 증

가와 함께 발생한 전위의 회복과 변형율의 증가에 따라 완만해진 결정립계가 초미세립 소재의 낮은 마멸 저항성의 원인으로 추정되 었다.

10. ARB 공정 4 cycle까지 경도 및 강도가 증가하였으나, ARB 공 정을 행하지 않은 시편의 마멸저항성과 유사한 것은 초미세립 소재 의 낮은 가공경화능으로 설명할 수 있으며, ARB 공정 5 cycle 이 후 마멸저항성의 감소는 소성 가공량의 증가와 함께 결정립의 성장 및 석출물의 조대화로 인한 강도 및 경도의 감소로 생각된다.

제 6 장 참 고 문 헌

1. T. Sakai, Y. Saito, K. Hirano and K. Kato; Trans. ISIJ, 28 (1988) 1028.

2. M. Furukawa, Z. Horita, M. Nemoto, M.Z. Valiev, and T.G.

Langdon; Acta. Mater, 44 (1996) 4619.

3. Sungwon Lee, P.B. Berbon, M. Furukawa, Z. Horita, M.

Nemoto, N.K. Tsenev, R.Z. Valiev and T.G. Langdon; Mater. Sci.

Eng. A, 272 (1999) 63.

4. Y. Iwahashi, Z. Horita, M. Nemoto, and T.G. Langdon; Acta Mater., 45 (1997) 4733-4741.

5. K.-T. Park, Y.-S. Kim, J.G. Lee, and D.H. Shin; Mater. Sci.

Eng. A, 293 (2000) 165-172.

6. R.Z. Valiev, N.A. Krasilnikov, N.K. Tsenev; Mater. Sci. Eng.

A, 137 (1991) 35-40.

7. H. Jiang, Y.T. Zhu, D.P. Butt, I.V. Alexandrov, T.C. Lowe;

Mater. Sci. Eng. A290 (2000) 128-138

8. T.G. Langdon, M. Furukawa, M. Nemoto, and Z. Horita; JOM, 52 (2000) 30-33.

9. V.M. Segal; Mater. Sci. Eng A197 (1995) 157

10. Y. Iwahashi, J. Wang, Z. Horita, M. Nemoto and T.G.

Langdong; Scripta Mater., 35 (1996) 143-146

11. R.Z. Valiev, N.A. Krasilnikov and N.K. Tsenev; Mater. Sci.

Eng. A137 (1991) 35

12. Y. Saito, H. Utsunomiya, N. Tsuji, and T. Sakai; Acta Mater., 47 (1999) 579-583.

13. N. Tsuji, R. Ueji, Y. Minamoto; Scripta Materialia 47 (2002) 69-76

14. X. Huang, N. Tsuji, N. Hansen, Y. Minamoto; Mater. Sci.

Eng., A00 (2002) 1-7

15. N. Tsuji, Y. Ito, Y. Saito, Y. Minamino; Scripta Mater., 47

16. S.H. Lee, Y. Saito, N. Tsuji, H. Utsunomiya, T. Sakai;

Scripta Mater., 46 (2002) 281-285

17. Y. Saito, N. Tsuji, H. Utsunomiya, T. Sakai and R. G. Hong;

Scripta Mater., 39 (1998) 1221-1227

18. C.M. Preece; 1979, Treatise Mater. Sci. Techno l ,Vol.16, pp.249.

19. C.P. Chang, P.L. Sun and P.W. Kao: Acta. Mater., 48 (2000) 3377.

20. J. Wang, Y. Iwahashi, Z. Horita, M. Furukawa, M. Nemoto, R.Z. Valiev, and T.G. Langdon; Acta Mater., 44 (1996) 2973-2982.

21. S. H. Lee, Y. Saito, T. Sakai, and H. Utsunomiya; Mater.

Sci. Eng., A325 (2002) 228-235

22. N. Tsuji, T. Murakami and Y. Saito; J. Japan Inst. Metals, 63 (1999) 243

23. N. Tsuji, Y. Saito, Ho Utsunomiya and S. Tanigawa; Scripta

Mater., 40 (1999) 795

24. S. Lee, P. B. Berbon, M. Furukawa, Z. Horita, M. Nemoto, and N.K. Tsenev, R.Z. Valiev, T.G. Langdon; Mater. Sci. Eng., A272 (1999) 63-72

25. Z. N. Farhat; Wear 250 (2001) 401-408

26. Y.-S. Kim, J.-H. Song and Y.W. Chang: Scripta Mater., 36 (1997) 829-834.

27. F.J. Humphreys and M. Hatherly: in Recrystallization and Related Annealing Phenomena, Pergamon (Elsevier Science Ltd.), New York, U.S.A. (1996) 156-164.

28. J.K. Kim, H.G. Jeong, S.I. Hong, Y.S. Kim, and W.J. Kim;

Scripta Mater., 45 (2001) 901-907

ABSTRACT

Microstructural evolution and dry sliding wear behavior of ultra-fine grained pure aluminum and 6061 aluminum alloy obtained by an accumulative roll-bonding (ARB) process have been investigated. After several cycles of the ARB process, pure aluminum strip were filled with the ultra-fine grains whose diameters were several hundred nano-meters. With increasing ARB cycles, the nature of grain boundaries of the ultra-fine grains were changed from diffusive subgrain boundaries to well-defined high angle boundaries. After 7 cycles, ultra-fine grains with large misorientations between neighboring grains were obtained. These grain size is about 0.7㎛. After 1 cycle of the ARB process, the microstructure of 6061 aluminum alloy strip consisted of dislocation cell structure. After 4 ARB cycles, ultra-fine microstructure with almost all high-angle grain boundaries and nanoscale grain size was obtained. But after 5 ARB cycles, the microstructure of 6061 aluminum alloy strip was observed grains and precipitate. The hardness, strain hardening exponent(n), tensile and yield strength of pure aluminum strip were increased with increase of ARB cycle number. However, elongation during tensile test was very low in ARBed pure aluminum strip. The hardness, tensile and yield strength of 6061

Al strip were increased to 4 ARB cycle. But after 5 ARB cycle, it was decreased. The strain hardening exponent(n) and elongation during tensile test was very low in ARBed 6061 aluminum strip. Sliding wear tests of the ultra-fine grained pure aluminum and 6061 aluminum alloy were conducted at room temperature. Wear rates of pure aluminum increased with the increase of ARB cycle numbers in spite of the increase in hardness. But, Wear rates of specimen of high ARB cycle had high angle boundary decreased. The case of 6061 aluminum alloy, that was increased with the increase of ARB cycle numbers. Worn surfaces and cross-sections were examined with optical microscopy (OM), scanning electron microscopy (SEM) and transmission electron microscope (TEM) to investigate the wear behavior of the ultra-fine grained pure aluminum and 6061 aluminum alloy. The ultra-fine grained pure aluminum and 6061 aluminum alloy obtained by the accumulative roll-bonding process was found to be thermally stable up to 473K. The peak aged 6061 Al strip after ARB 4 cycle was found to be thermally stable in enhancement temperature.

Key ward : Ultra fine grain, Grain refinement, Pure Aluminum, Aluminum alloy, Accumulativee rolling-bonding (ARB), Sliding