碩士學位論文

Hardware in the Loop Simulation 을 이용한 차량동역학 제어기의

설계 및 평가

Design and Evaluation of Vehicle Dynamics

Control Systems using Hardware in the Loop

Simulation

國民大學校 自動車工學 專門大學院 전자제어 시스템 專攻

李 信 愛

碩士學位論文

Hardware in the Loop Simulation 을 이용한 차량동역학 제어기의

설계 및 평가

Design and Evaluation of Vehicle Dynamics

Control Systems using Hardware in the Loop

Simulation

國民大學校 自動車工學 專門大學院 전자제어 시스템 專攻

李 信 愛

2002

Hardware in the Loop Simulation 을 이용한 차량동역학 제어기의 설계 및 평가

지도 교수 朴 起 弘

이 논문을 석사학위 청구 논문으로 제출함

2002 년 12 월 일

국민대학교 자동차공학 전문대학원 전자제어 시스템 전공

이 신 애

2002

이신애의

석사학위 청구논문을 인준함.

2002 년 12 월 일

심사위원장 허 승 진 □ 심사위원 이 운 성 □ 심사위원 박 기 홍 □

국민대학교 자동차공학전문대학원

목 차

국문요약 ..................... Ⅰ

List of Figures ..................... Ⅲ 1. 서 론 ..................... 1 2. 동역학 모델 ..................... 4 2.1 차량 모델 ..................... 4 2.2 타이어 모델 ..................... 7 3. 제어기 설계 ..................... 11 3.1 단순 제어기 ..................... 12 3.2 LQR 제어기 ..................... 14 3.3 ABS 제어기 ..................... 17 4. HILS System 개발 ..................... 19 4.1 Hardware Part ..................... 20 4.2 Software Part ..................... 23 4.3 Interface Part ..................... 26 5. Simulation ..................... 28 5.1 J-turn ..................... 28 5.2 Slalom ..................... 30 6. 결론 ..................... 35 참고 문헌 ..................... 37

ABSTRACT ..................... 38

국문 요약

최근 차량의 주행 중 횡방향 운동의 안정성을 확보하기 위한 기술이 Vehicle Dynamics Control(VDC)라는 범주 내에서 활발하게 연구되어 왔으며 몇몇 완성 차 업체에서는 이를 상품으로 개발하였다.

차량 종방향 제어로 타이어 한계에 부닥치면서 차량의 횡방향 제어의 필요에 의해서 VDC 가 개발되었다. VDC 시스템은 기존의 ABS/TCS 시스템을 활용할 수 있기 때문에 안정적인 제어 알고리즘이 보장된다면 비용 대비 성능 면에서 큰 이점을 갖는 시스템이라 할 수 있다. 차량의 선회 시 운전자가 원하는 선회에 대해 Oversteer 나 Understeer 을 안쪽 륜과 바깥 륜의 제동력이나 엔진 토크를 제어해 줌으로써 차량의 안정성과 조향성을 확보하는 섀시 시스템이다.

전자 제어 장치를 직접 실차에 적용하기 전에 테스트하기 위해 Hardware-in-the-loop Simulation(이하 HILS)을 이용하게 되었다. HILS 를 이용함으로써 실제상황과 유사한 실험을 수행할 수 있어 실차 시험횟수를 줄일 수 있고 균일한 조건의 반복 실험으로 가능하게 하여 시험의 질을 대폭 향상시킬 수 있다.

차량의 횡방향의 극한 운동은 타이어와 노면 사이의 정상적인 관계를 유지하지 못할 때 발생한다. 이러한 현상이 발생하면 슬립각이 커지게 되고 횡방향의 타이어 힘이 감소함으로써 조정 안정성에 나쁜 영향을 미친다. 그러므로 조향 입력에 대한 요모멘트가 급격히 감소하게 된다. 따라서 추가로 조향 입력을 할 경우에도 더 이상 차량의 안정성을 유지하기 위한 요모멘트는 발생하지 않는다.

본 연구에서는 단순 제어기와 LQR 제어기의 두 제어기법을 이용하여 보상 요모멘트를 산출하였으며 이를 각 휠의 제동토크로 재계산하여 차량의 운동을 제어하였다.

List of Figure

Fig. 1 7 자유도 차량 모델 Fig. 2 차량의 횡방향 운동

Fig. 3 슬립률이 0.01 일 때 슬립각에 대한 횡력 Fig. 4 슬립각이 1deg 일 때 슬립률에 대한 종력 Fig. 5 2 자유도 참조 모델

Fig. 6 LQR 제어기 VDC 블록선도 Fig. 7 ABS Controller 작용범위

Fig. 8 Configuration for VDC HILS System Fig. 9 하드웨어 부분의 신호 흐름도

Fig. 10 하드웨어 부분의 블록다이어그램 Fig. 11 측정된 제동토크 변환

Fig. 12 소프트웨어 부분의 블록 다이어그램 Fig. 13 VDC HILS system 의 계층동 Fig. 14 프로그램 순서도

Fig. 15 인터페이스 부분 구성도 Fig. 16 HILS System

Fig. 17 X-Y distance of pure simulation in J-turn Fig. 18 X-Y distance of HILS simulation in J-turn Fig. 19 X-Y distance of pure simulation in slalom

Fig. 20 X-Y distance of HILS simulation in slalom Fig. 21 Yaw rate of HILS simulation in slalom

Fig. 22 Brake Pressure of HILS simulation on slalom Fig. 23 Wheel slip state between ABS-off and ABS-on Table 1 단순 제어기의 설계 계략도

1. 서론

최근 차량의 주행 중 횡방향 운동의 안정성을 확보하기 위한 기술이 Vehicle Dynamics Control(VDC)라는 범주 내에서 활발하게 연구되어 왔으며 몇몇 완성 차 업체에서는 이를 상품으로 개발하였다.

1970 년 대, 실용화되기 시작한 ABS(Anti lock Braking System)는 TCS 로 발전되어 차량의 제동 및 구동 성능이 향상되었다. 그러나 차량 종방향 제어로 타이어 한계에 부닥쳤을 때 제어의 한계로 차량의 횡방향 제어의 필요에 의해서 VDC 가 개발되었다. VDC 시스템은 기존의 ABS/TCS 시스템을 활용할 수 있기 때문에 안정적인 제어 알고리즘이 보장된다면 비용 대비 성능 면에서 큰 이점을 갖는 시스템이라 할 수 있다. VDC 시스템은 차량 거동의 안정성을 확보하는 시스템이다. 차량의 선회 시 운전자가 원하는 선회에 대해 Oversteer 나 Understeer 을 안쪽 륜과 바깥 륜의 제동력이나 엔진 토크를 제어해 줌으로써 차량의 안정성과 조향성을 확보하는 섀시 시스템이다.

현재 자동차의 생산 기간이 짧아지고, 차량의 전자 제어 장치가 좀 더 발전되고 복잡해졌다. 그러므로 전자 제어 장치를 직접 실차에 적용하기 전에 테스트하기 위해 Hardware-in-the-loop

Simulation(이하 HILS)을 이용하게 되었다. HILS 를 이용함으로써 실제상황과 유사한 실험을 수행할 수 있어 실차 시험횟수를 줄일 수 있고 균일한 조건의 반복 실험으로 가능하게 하여 시험의 질을 대폭 향상시킬 수 있다.

차량의 횡방향의 극한 운동은 타이어와 노면 사이의 정상적인 관계를 유지하지 못할 때 발생한다. 이러한 현상이 발생하면 슬립각이 커지게 되고 횡방향의 타이어 힘이 감소함으로써 조정 안정성에 나쁜 영향을 미친다. 그러므로 조향 입력에 대한 요모멘트가 급격히 감소하게 된다. 따라서 추가로 조향 입력을 할 경우에도 더 이상 차량의 안정성을 유지하기 위한 요모멘트는 발생하지 않는다.

본 연구에서는 2 자유도모델에 적용하여 차량속도와 운전자의 조향입력의 크기에 따라 참조 yaw rate 계산하였다. 또한 참조값을 단순 제어기와 LQR 제어기의 두 제어기법을 이용하여 보상 요모멘트를 산출하였으며 이를 각 휠의 제동토크로 재계산하여 차량의 운동을 제어하였다.

단순제어기는 가장 간단한 방법으로써 참조 yaw rate 만을 이용하여 기존의 ABS 에서 사용되는 제어방법인 증가, 유지, 감소의 형태로 브레이크 압력을 조절할 수 있도록 설계하였다. LQR 최적제어기는 상태 피드백에 의해 보상 요모멘트를 생성하여

브레이크 압력을 보상 요모멘트 크기에 따라 조절가능 하도록 설계하였다.

본 연구에서는 VDC 시스템은 각 륜을 제어기가 독립적으로 제어 가능하도록 기존의 ABS HU 을 개조하여 구현하였다. 그렇기 때문에 모든 시뮬레이션 조건은 운전자가 제동을 하는 가정하에 이루어졌다.

2. 동역학 모델

2.1 차량 모델

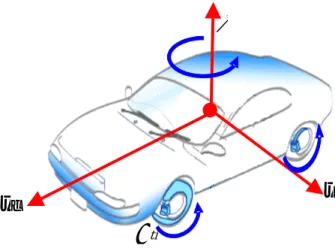

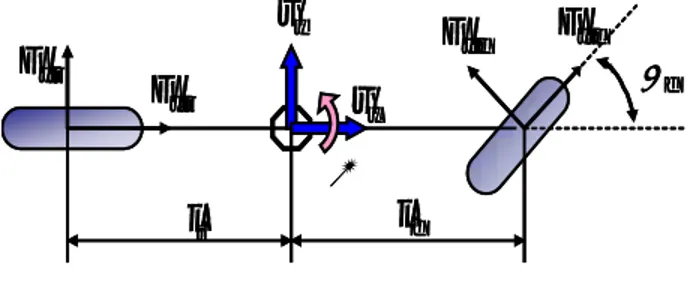

본 연구에서는 차량의 횡방향 운동을 정확하면서도 간단하게 표현하기 위해 7 자유도 차량모델을 사용하였다. 7 자유도 차량모델은 차체에서 종, 횡방향 운동 그리고 요 운동의 3 자유도와, 각휠의 회전운동인 4 자유도를 고려하였다. Fig. 1 은 7 자유도 차량모델을 나타내고 있다.

Fig. 1 7 자유도 차량모델

Fig. 1 Vehicle model

ω

tix

cy

cγ

Fig. 2 Lateral motion of Vehicle

Eq. 1 은 Fig. 1, Fig. 2 의 차량모델의 운동방정식을 나타내고 있다.

4 , 3 2

, 1 2

,

1

) sin ( )

( cos )

( x

cy

cF

xtF

ytF

xtM & & − γ & = δ ∑ − δ ∑ + ∑

4 , 3 2

, 1 2

,

1

) sin ( )

( cos )

( y

cx

cF

ytF

xtF

ytM & & + γ & = δ ∑ + δ ∑ + ∑

4 , 3 2

, 1 2

,

1

) sin ( ))

(

(cos

yt xt r ytf

z

L F F L F

I γ & = δ ∑ + δ ∑ − ∑

(1)다음은 각 바퀴의 회전운동에 관한 방정식이다.

lf

lr L

X β

flδ

F

yfrβ

frβ

rly δ x

F

yfF

yrrF

yrlβ

rrY

d

4 4 4 4

4

3 3 3 3

3

2 2 2 2

2

1 1 1 1

1

b t xt yt

b t xt yt

b t xt yt

b t xt yt

T r F I

T r F I

T r F I

T r F I

−

×

−

=

−

×

−

=

−

×

−

=

−

×

−

=

ω ω ω ω

&

&

&

&

(2)

Eq. 1 에서 Mc 는 sprung mass, Ic 는 sprung mass 의 요관성모멘트, x&, y&, γ, x&&, &y&, γ&는 각각 차체 3 자유도의 속도와 가속도 값을 나타낸다. 또한 F ,xti Fyti 는 타이어 모델로부터 계산되는

직진방향과 횡방향힘을 나타내며, rt1, rt2, rt3, rt4는 각 휠의 반경을,

Icz 는 각 타이어의 회전관성모멘트를 나타낸다. 그리고 ,

,

, 2 3 4

1 b b b

b T T T

T 는 각 휠의 제동토크이다.

운동 방정식은 다음과 같이 정리할 수 있다.

c xt

yt xt

c

F F F M y

x & &

& = (cos δ ( ∑

1,2) − sin δ ( ∑

1,2) + ∑

3,4) / + γ

c yt

xt yt

c

F F F M x

y & &

& = (cos δ ( ∑

1,2) + sin δ ( ∑

1,2) + ∑

3,4) / − γ

(3)

z yt

r xt

yt

f

F F L F I

L (cos ( ) sin ( )) ) /

( ∑

1,2+ ∑

1,2− ∑

3,4= δ δ

γ &

bi ti xti i

yti F r T

I

ω

& = − × −차량 거동에 영향을 미치는 요소인 슬립각과 슬립률은 다음과 같다.

) / ( tan 1 x y

c i c

i

V V V

R s V

= −

×

= −

β

ω

(4)

위에서 구한 슬립률과 슬립각은 차량의 z 방향과 힘과 함께 타이어 모델의 입력이 된다. 특히 슬립각은 차량의 자세를 알 수 있는 중요한 요소이다.

2.2 타이어 모델

차량 동역학 모델에서 타이어의 종방향과 횡방향 힘을 구하기 위해서는 타이어 모델이 필요하다. 타이어 모델에 관해서 지금까지 많은 연구가 이루어져 왔으며, 차량모델의 자유도와 차량 거동 특성에 맞게 타이어 모델을 선택하는 것은 중요하다.

본 연구에서는 Plant 차량모델에 브러쉬 타이어 모델을 사용하였다.

브러쉬 타이어 모델은 단순하면서도 차륜의 종력과 횡력 간의 힘의 관계를 차량 거동특성을 정확하면서도 간단하게 표현할 수 있는 장점이 있기 때문에 적용하였다. 브러쉬 타이어 모델에서 슬립률과 슬립각, z 방향 힘을 입력으로 받아 들여, 타이어의 종력과 횡력을

쉽게 알 수 있다. 그러나, 마찰계수만으로 타이어 힘을 표현하는 단점을 갖고 있다.

Eq. 5 는 brush 타이어 모델을 나타내고 있다.

If ε

i≥ 0

) ( cos

2

6

i i zti i i

i i

xti

K F

F = −

λλ ε + µ θ ε

) ( sin 6

tan ) 1

(

i i i2 i zti i ii

yti

K F f

F =

α+ λ α ε − µ θ ε (5) else if ε

i< 0 ,

i zti

i

F θ

µ cos

F

xti= , F

yti= − µ

iF

ztisin θ

iwhere

2

2 (1 )tan

+ +

= i i

i i i

i K

K λ α

λ γ

λ

α

,

zti i

i i

i

F

K µ

ε

λγ

1 + 3

=

ε ε

ε 3

1 2

1 6 ) 1

(

i= −

i2+ f

i i

i i i

i K

K

γ λ θ α

λ

α tan (1 )

sin +

=

,

i i

i

γ

θ = λ cos

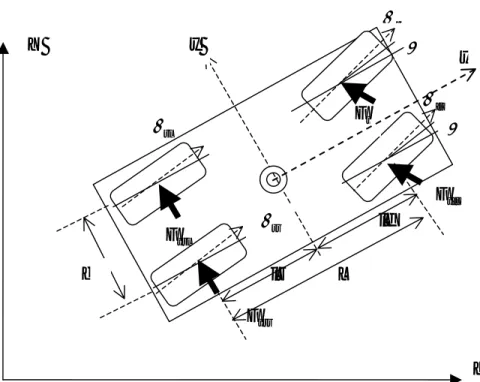

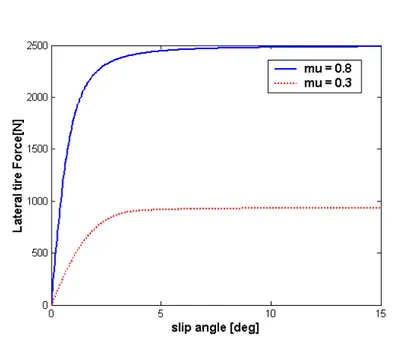

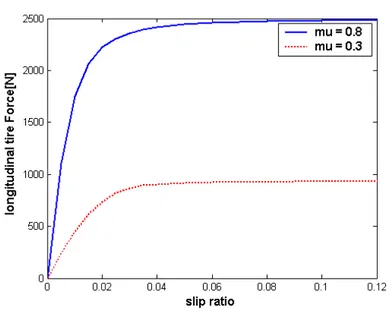

Eq.5 에서

K

α와K

λ는 각각 타이어의 특성 계수값이며,λ

는 휠슬립률,

µ

는 노면마찰계수,α

는 휠 슬립각이다.Fig.3, Fig.4 은 브러쉬 타이어 모델에 대해 슬립각과 슬립률의 변화에 대한 타이어 종, 횡방향 힘을 보여주고 있다. 마찰계수의 변화에 따른 힘의 차이를 나타낸다.

Fig. 3 Relationship between Slip angle and Lateral force at λ=0.01

Fig. 4 Relationship between Slip ratio and Lateral force at Slip angle =1deg

3. 제어기 설계

차량의 거동을 제어하기 위해서 타겟이 되는 모델이 필요하다. 본 연구에서는 Fig. 5 과 같은 자전거 모델을 이용해 타겟 모델을 만들었 다. 자전거 모델은 차량의 횡방향 거동을 제일 낮은 자유도로 표현할 수 있는 모델이다. 자전거 모델에서 정상원선회를 가정하여 참조 요레 이트와 참조 슬립각을 계산하였다.

본 연구에서는 두 가지 제어기를 설계하였는데 솔레노이드 밸브를 고정 Duty 를 사용한 단순제어기와 Change Duty 를 사용한 LQR 제어기이다. 참조 요레이트와 7 자유도에서 얻어진 요레이트와의 에러값을 이용해, 단순 제어기에서는 제어 휠를 결정했으며, LQR 제어기에서는 보상 요모멘트를 결정했다. 또한 제어 휠에 제동력이 가해짐에 휠에 Lock 이 발생해 별도의 ABS 를 적용하였다.

δ

fF

xtfF

ytfF

xtrF

ytrγ v

yv

xl

fl

rδ

fF

xtfF

ytfF

xtrF

ytrγ v

yv

xl

fl

rFig. 5 Reference model

Fig. 5 에서 Fxtf,Fytf,Fxtr,Fytr 은 각각 전후륜에 걸리는 횡력을

나타내며 vx,vy,γ 는 차량의 직진 횡방향 속도 및 요레이트를, δf 는

조향각을, l ,f lr은 전후륜과 차체 중심 사이의 거리를 나타낸다.

f

c x r

f x ref

v l v l

v δ

γ

+ +

=

2 2

1 ) (

(6)

Eq. 6 는 2 자유도 모델이 정상선회를 한다고 가정했을 경우의 참조 요레이트값이며, 여기서vc는 차량의 Characteristic Speed 이다.

참조 모델에서는 포화타이어 모델을 적용하였다. 타이어의 특성이 arctan 함수의 특성과 유사함을 이용한 모델로서 선형화하기 쉬운 장점을 활용하여 사용하였다. Eq. (7)은 포화 타이어 모델을 나타내고 있다.

=

−

oii oi oi

i oi

C

K C α

µ µ

α 1

yti

tan

F ,

zti oi

oi F

C

π

Kα8 2 .

= 0

(7)

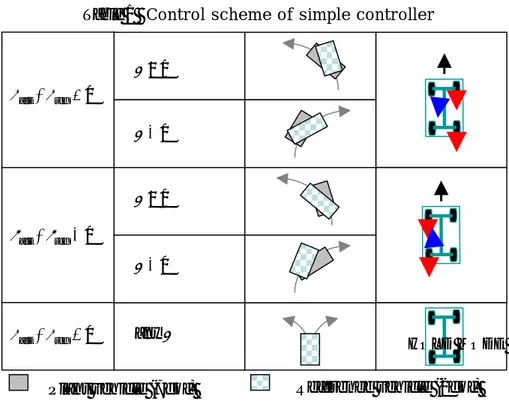

3.1 단순 제어기

단순제어기는 자전거 모델로부터 얻어진 참조 요레이트값과 실측된

결정했다. 제어 휠의 브레이크 압력을 감압, 유지, 및 증압을 On- Off 형식으로 제어하도록 하는 알고리즘이다. 단순제어기는 제동압력의 크기와는 상관없이 제어될 륜만 결정 되면 증압, 유지, 감압을 하였다.

단순제어기에서는 각각의 휠을 독립적으로 생각하지 않았다. 좌 우를 독립적으로 제어했고, 전 후륜은 독립적으로 제어하지 않았다.

Under steer 와 Over steer 를 결정하면 Under steer 일 경우는 선회 시 안쪽 륜을, Over steer 일 때는 바깥 륜을 제어하였다.

하지만, 여기서 전 후륜의 제동력 배분은 후륜의 lock 을 방지하기 위해 전륜과 후륜의 7:3 비율로 제동력을 배분하였다. 또한 각 륜에서 최대로 낼 수 있는 제동력은 운전자가 밟고 있는 마스터 실린더의 최대 압력이다.

다음의 Table 1 은 단순제어기의 제어를 개략하게 표현하였다.

Table 1 Control scheme of simple controller

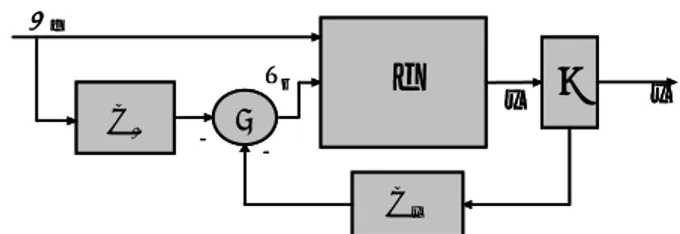

3.2 LQR 제어기

3.1 절의 단순제어기에서는 보다 큰 보상 요모멘트 요구될 경우 응답속도가 느릴 수 있고 정확한 보상 요모멘트를 생성하지 못 할 수 도 있다. 이런 단점을 보안하기 위해 본 연구에서는 솔레노이드 밸브의 개폐 정도를 직접 조절하여 유압의 선형적으로 증, 감압하도록 LQR (Linear Quadratic Regulator)을 이용하였다. LQR 제어기를 통해 차량이 빠르고 정확하게 안정상태로 가기 위해 보상 요모멘트를

>0

− ref

act γ

γ

<0

− ref

act γ

γ

≥0 δ

<0 δ

δ 0 any

=

− ref

act γ

γ

≥0 δ

<0 δ

HOLD MODE Reference vehicle (2dof) Plant vehicle (7dof)

Tz항이 추가된 자전거 차량모델을 상태공간방정식이다.

f

z

E

BT Ax

x & = + + δ

(8)Eq. 8 에서, 보상 요모멘트 Tz는 제어 변수이며, 전륜 조향각 δf 은

외란으로 처리하였다. Eq.9 은 ‘0’값을 갖지 않는 조향각 δf 에

의해 발생하는 정상상태 offset 을 보상하기 위한 상태 피드백 제어기를 나타낸다.

)

(

dx x

z

T C x x

T =

d− −

(9)Eq. 9 에서 xd는 주어진 조향각에서의 정상상태 참조값이며,

xd

T 는

xd 를 생성하기 위한 보상 요모멘트이다.

xd

T 및 xd 는 다음 식 Eq.10 로부터 얻어진다.

f x

d C

x =− δ (10)

f T

z

C

T

δ= −

δδ

Eq. 9 과 Eq. 10 을 통해 다음 Eq.11 과 같이 Tz계산되어 진다.

T

z= − C

xx − C

δδ

f (11) 여기서, Cδ =CTδ −CxCxδ

Eq. 8 은 상태 피드백 제어기와 피드포워드 제어기를 포함한다. 이때 피드백 게인 Cx는 LQR 정리에 의해 구할 수 있으며 피드 포워드 게인Cδ 는 Cx를 통해 얻을 수 있다. Fig. 6 는 LQR 폐루프 시스템의 블록 다이어그램이다

δf

Cδ ∑

Tz

f

Cx

x&

∫

- -

x δf

Cδ ∑

Tz

f

Cx

x&

∫

- -

x

Fig. 6 Block diagram of LQR-based VDC

Eq. 12 는 Cx 를 얻기 위해 이용한 최적제어기의 성능지수값을 계산하는 식을 나타내고 있다.

dt rT Qx x

PI ( T z2 )

0

+

=

∫

∞ (12)Q 는 상태 변수에 대한 가중 행렬이고, γ 제어 변수에 대한 가중치이다. Q와 γ의 각 요소 숫자를 지정한 후 Eq.12 에 대입하면 제어게인 Cx 를 얻을 수 있다. PI 값을 최소로 갖는 Q 와 γ를 경험적으로 구했다. 제어게인 Cx 를 이용해 보상 요모멘트값을 구할 수 있다. 보상 요모멘트값을 환산해 휠의 제동력으로 변환 시켜 주었다. LQR 제어기에서도 단순제어기와 같이 전 후륜은 서로 의존적으로, 좌우륜을 독립적으로 제어하였다.

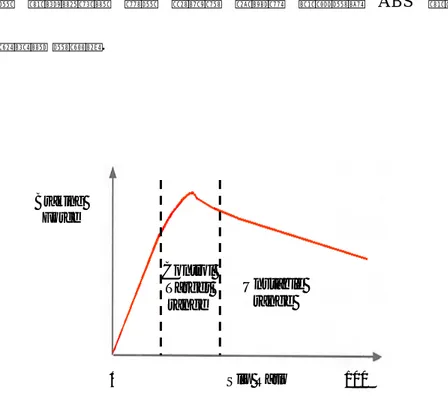

4.3 ABS 제어기

VDC 제어기에서 차량의 요모멘트를 발생시키기 위하여 각 륜에 과도한 브레이크 압력이 작용할 경우, 륜이 잠기는 현상이 일어날 수 있다. 따라서 본 연구에서는 각 바퀴의 휠슬립률을 이용하여 슬립이 발생할 경우 안정으로 마찰력을 확보할 수 있도록 하였다. 슬립률이 0.3 이상으로 초과하면 ABS 알고리즘을 작동시켜 휠 슬립 발생을 억제하도록 하여 차량의 조종안정성을 확보하고자 하였다. 휠이 Lock 을 방지하지 하면서 차량의 운동을 안정적으로 제어하기 위해서는 ABS 와 VDC 협조제어가 필요하였다. 차량의 선회 시 차량의 원활한 선회와 횡슬립을 줄이기 위해 VDC 제어를 하다가

과다한 제동력으로 인한 차량의 슬립이 발생하면 ABS 제어가 들어오도록 하였다.

Fig. 7 Relationship between Slip ratio and Braking force

4. HILS 시스템 개발

Braking Force

Slip Ratio

0 100

Control Target range

Unstable range

본 연구에서 기존의 ABS HU 를 활용한 VDC 용 HILS System 을 구축하였다. HILS System 이 순수 시뮬레이션이나 실차 테스트에 비해 갖는 여러 가지 장점 때문에 사용하게 되었다. HILS 는 기존의 소프트웨어로 시뮬레이션을 하기 위한 모델에서 비선형성이 심하거나 해석하기 어려운 부분을 실제 하드웨어로 대체하여 시뮬레이션을 수행하는 것으로써 현실적으로 전체 시스템의 실험이 불가능하거나 시험비용이 고가인 우주항공산업분야에서 처음으로 적용되었다.

HILS System 의 갖는 장점은 실제에 실현 불가능한 상황을 재현하여 제어기 성능을 검증할 수 있고, 반복 실험이 가능하다는 것이다.

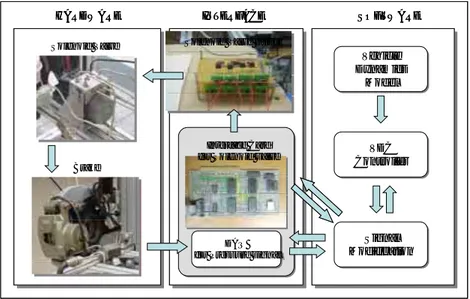

본 연구에서 HILS System 은 크게 3 가지로 나눌 수 있다. 하드웨 어 부분과 소프트웨어, 인터페이스 부분이 그것이다. Fig. 8 에서 3 부 분의 관계를 도식적으로 표현하였다. 소프트웨어 부분은 PC 내 제어 기 및 차량 모델 프로그램이며, 하드웨어 부분은 제동장치 및 HU 으 로 실제 차량이며, 인터페이스 부분은 2 부분을 연결시키는 역할을 하 고 있다. 자세한 내용은 부분별로 설명하겠다.

Fig. 8 는 HILS System 의 구성도를 나타내고 있다.

Solenoid Valve Driver Solenoid Valve

Brake

Interface Card for Solenoid valve

Vehicle Dynamics

Model Vehicle Dynamics

Model

VDC Controller

VDC Controller

Signal Modification

Signal Modification DAQ

for Pressure signal DAQ for Pressure signal

HARDWARE INTERFACE SOFTWARE

Solenoid Valve Driver Solenoid Valve

Brake

Interface Card for Solenoid valve

Vehicle Dynamics

Model Vehicle Dynamics

Model

VDC Controller

VDC Controller

Signal Modification

Signal Modification DAQ

for Pressure signal DAQ for Pressure signal

HARDWARE INTERFACE SOFTWARE

Fig. 8 Configuration for VDC HILS system

4.1 하드웨어 부분

이 부분은 제동장치 시스템으로 Hydraulic Unit(이하 HU)부분과 브레이크장치를 의미한다. 브레이크페달, 마스터 실린더, 부스터, 유압 튜브, 휠실린더 및 각 휠의 브레이크 디스크가 여기에 속한다.

부스터에서 진공압을 얻기 위해서 실제 차에서 사용하는 엔진 대신 진공펌프를 사용하였다. 실제 ESP 에 사용되는 솔레노이드 밸브의 개수는 보통 12 개의 솔레노이드 밸브를 사용한다. 제품마다 약간의 차이가 있지만, 기타 다른 밸브를 추가적으로 사용하고, 또한 제동력을 생성해 주기 위해 어큐뮬레이터가 사용하고 있다. 하지만 본 논문에서는 ABS 의 HU 을 이용해 차량의 거동을 제어하기 때문에

8 개의 솔레노이드 밸브를 사용하였고, 제동력을 스스로 만들 수 없어 부득이 제동 상황을 가정하여 실험을 하였다. 본 논문에서는 운전자의 제동력을 이용해 밸브를 제어하였으며, 밸브 제어 시스템은 8 개의 솔레노이드 밸브로 구성되어 있는데 각 휠의 브레이크 압력은 하나의 Inlet, Outlet 솔레노이드 밸브에 의해 변화된다. Inlet 밸브는 Normal Open 이고, Outlet 밸브는 Normal Closed 이다. 솔레노이드 밸브는 On-Off 타입이며, 증압, 유지, 감압, 세 종류의 압력을 만든다.

증압 모드는 Inlet Open, Outlet Closed 이며, 유지모드는 Inlet Closed, Outlet Closed 이고, 감압모드는 Inlet Closed, Outlet Open 이다. 또한 솔레노이드 밸브는 PWM 신호에 의해 조절되는데 단순 제어기에서는 PWM 신호를 일정한 Duty Ratio 를 가지도록 하였으며, LQR 제어기에서는 PWM 신호를 제어함으로써 Duty Ratio 에 변화를 주어 제동토크의 크기를 조절하였다. ABS HU 은 Bosch 사의 ABS 5.3 을 이용하였다.

실제 VDC 시스템에서는 휠센서, Yaw & G sensor, 마스터 실린더에 압력 센서, Steering Angle Sensor, 그리고 4 륜 구동인 경우에는 종가속도 센서가 사용된다. 하지만, 본 연구에서 사용된 센서는 측정용으로 각 휠의 압력센서와 마스터 실린더의 압력 센서 뿐이다. 나머지 센서는 차량 모델을 이용하였다.

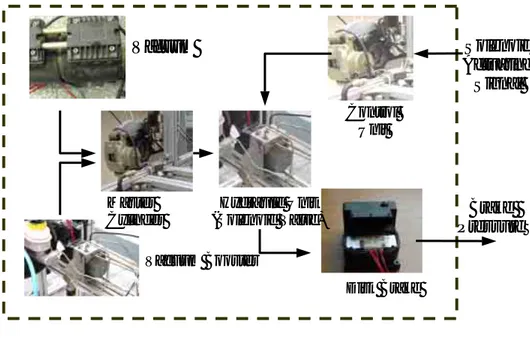

Fig. 9 Signal flow diagram in Hardware Part

Fig. 10 Block diagram in Hardware Part

다음은 압력 센서에 의해 측정된 제동 압력을 차량모델과의 관계를 나타낸다.

Wheel Speed PC

(Select controlled wheel and Computed braking force)

Pressure to wheel

Measured Pressure Solenoid

Valve Vacuum

Vacuum Booster Master

Cylinder

Hydraulic Unit (Solenoid Valve)

Control Unit

Disk Brake

Brake Pressure

Solenoid Actuating Signal

Fig. 11 Torque converter configuration

4.2 소프트웨어 부분

이 부분에서는 차량 모델, VDC 제어기, 실시간 시뮬레이션 관리부분, Post Process 부분을 포함하고 있다. 샘플링 시간은 5msec 이며, 사용된 컴퓨터 기종은 팬티엄 III 이다. Post Process 부분은 각 결과를 시각화 할 수 있도록 프로그래밍하였다. Visual C++를 이용해 실시간으로 시뮬레이션 하였다.

Fig. 12 Block diagram in Software Part

User input Output

Valve Controller Model Sensor

(Pressure, Wheel)

Conversion sensor output

voltage

¾ pressure

¾ brake torque A/D

convert er

Wheel digital

signal analog

voltage Pressur

e sensor

data for brake torque

Fig. 13 VDC HILS system 의 계층도

HILS_SW_INITIALIZE (initialize Valiable)

DAQ_Setting (DAQ setting)

HILS_AI_PRESSURE (pressure measurement)

HILS_SW_VECHICLE (main for integration)

VDC_LOGIC (reference yawrate) Simulaion

(main)

RK4ODE (solver)

EQUATION (Vehicle)

VDC_TORQUE (send wheel pressure)

BRUSH (tire)

DigitalOut

(send wheel PWM )

Plot graphs and save data Start

Set parameters and test conditions

Final time reached?

Get wheel cylinder pressures from A/D board and convert them into brake torques

Integrate vehicle dynamics equations by

one step

Select controlled wheel using the VDC logic and make compensating yaw moment

Increase time by one step

yes

no

Return

remain pressure in the brake system Set A/D board

End

Fig. 14 Flow chart 4.3 인터페이스 부분

인터페이스 부분은 소프트웨어 부분과 하드웨어 부분을 연결하는 부분으로써 하드웨어 장치와 프로그램을 연결한 부분이다. 본 연구에서는 솔레노이드 밸브제어를 위해 별도의 Interface 카드를 제작하였으며, 여기에서 나온 신호는 솔레노이드 밸브 드라이버를 통해 PWM 신호를 밸브의 Inlet, Outlet 밸브로 전달된다. 또한 각 휠 실린더 및 마스터 실린더에 설치된 압력센서를 통해 측정된 압력은 A/D 카드를 통해 PC 로 입력되어 브레이크 토크로 환산되어 동역학 모델 입력신호로 사용된다.

Fig. 15 Block diagram of Interface Part

PC PWM

signal

Interface Card Driver

Fig. 16 는 본 논문에서 사용된 HILS System 이다.

Fig. 16 HILS System

5. 시뮬레이션 결과

구축한 HILS System 을 이용하여 차량이 안정성을 잃기 쉬운 극한주행조건에서의 모의시험을 수행하였다. 적용한 모의시험상황은 빙판길, 고속 및 큰 조향입력값을 이용한 J-turn 및 Slalom 주행이며 시뮬레이션 수행결과를 다음에 정리하였다.

5.1 J-turn

J-turn 시뮬레이션은 마찰계수 0.3 의 미끄러운 노면을 차량속도 100km/h 로 주행하면서 휠조향각 5o 을 발생시키는 상황 하에서 수행하였다. 휠조향각이 5o 이면 핸들 조향각은 보통 80o 이다.

Fig.17 와 Fig.18 은 각각 본 연구에서 적용한 VDC 제어기의 성능을 컴퓨터 시뮬레이션 및 HILS 에서 비교한 결과를 나타내고 있다. 두 가지 제어기 모두 제어기를 사용하지 않은 경우에 비해 우수한 선회율을 보임으로써 주행안정성을 확보하고 있음을 볼 수 있다. 특히 최적제어기를 사용할 경우 단순 제어기의 경우보다 우수한 선회성능을 나타내고 있음을 알 수 있다.

Fig.17 Vehicle trajectory in J-turn in pure simulation

Fig. 18 Vehicle trajectory in J-turn in HIL simulation

5.2 Slalom

Slalom 시험의 주행조건은 J-turn 의 경우와 동일하며 조향 입력 주기는 4sec 가 사용되었다. Fig. 19 과 Fig. 20 는 각각 컴퓨터 시뮬레이션 , HILS 결과를 보이고 있다. 두 결과 모두 제어기를 사용하였을 경우 제어기를 사용하지 않았을 경우에 비해 상당히 안정적인 주행성능을 보이고 있음을 알 수 있다. 그리고 최적제어기가 단순 제어기보다 우수한 성능을 보이고 있음을 볼 수 있다.

Fig. 19 Vehicle trajectory in slalom in pure simulation

Fig. 20 Vehicle trajectory in slalom in HIL simulation

J-turn 의 경우와 마찬가지로 Slalom 의 경우에도 VDC 제어기가 작동할 경우 주행거리가 짧아지는 특성을 파악할 수 있는데 이는 VDC 가 작동하면서 브레이크를 작동시키는 것에 기인되는 것으로 판단된다. 또한 HILS 의 경우 컴퓨터 시뮬레이션보다 짧은 주행거리를 보이는데 이는 HILS 의 경우 솔레노이드 밸브의 동특성 및 브레이크 시스템의 특성에 영향을 받는 것으로 보인다. 특히 최적제어기의 경우가 단순 제어기보다 주행거리가 짧음을 볼 수 있는데 최적제어기의 경우 솔레노이드 밸브를 제어해서 보상 요모멘트를 가능한 빨리 생성해내기 때문에 브레이크압이 단순 제어기보다 평균적으로 크게 걸리기 때문으로 판단된다.

Fig. 21 은 Slalom 주행 시의 HILS 결과로서 차량의 선회운동의 중요한 인자인 요레이트를 나타내고 있다. 제어기를 사용하지 않은 경우에 비해 제어기를 사용했을 경우 참조 값을 더욱 잘 추정하고 있음을 알 수 있다.

Fig. 21 Yaw rate in slalom in HIL simulation

Fig. 21 는 HILS 의 또 다른 결과로써 LQR 제어기를 작동시켰을 경우 좌우 휠에 걸리는 브레이크 압의 측정결과를 보이고 있다. 그림 을 통해 Slalom 주행 시 좌우륜이 교대로 증압 및 감압을 반복하고 있 으며 이로 인해 VDC 가 극한상황에서 정상적으로 작동하고 있음을 알 수 있다. Fig. 23 은 LQR 제어기를 적용할 경우 과도한 브레이크

잠김 정도를 보여주고 있다. ABS 를 작동시킨 경우가 작동시키지 않 은 경우에 비해 휠의 잠김이 많이 줄어들어 추가적인 차량의 안정성을 확보하였음을 알 수 있다.

Fig. 22 Brake pressures in slalom in HIL simulation

Fig. 23 Wheel speeds in slalom with and without ABS

VDC 제어기가 없을 때의 Slalom 조향은 J-turn 을 할 때보다도 차량의 안정성을 완전히 상실 된 것을 볼 수 있다. 이것은 J- turn 보다 차량의 마찰한계를 빨리 상실했고, 운전자의 입력을 차량이 쫓아가지 못 한 것을 볼 수 있다. VDC 제어기로 인해 차량의 안정성과 조향성을 확보할 수 있었다. 하지만 과도한 제어 제동력으로 인한 휠의 Lock 현상 발생 시 ABS 와의 협조제어를 통해 차량의 안정성을 확보하는 것을 볼 수 있다.

6. 결론

본 논문에서는 차량의 극한주행 상황에서도 안정성을 확보할 수 있는 VDC 제어기를 설계하였으며, 개발된 VDC 제어기를 컴퓨터 시뮬레이션과 HILS 을 이용하여 제어기의 성능을 검증하였다. HILS System 을 제작하기 위해 Bosch 사의 ABS HU 을 이용하였다. 본 연구에서는 차량의 횡방향 운동을 제어하기 위해 단순 제어기와 LQR 제어기를 설계하였으며, 두 제어기는 참조 요레이트와 실제 요레이트와의 차이를 상황 별로 구분하여 브레이크압을 생성해 보상 요모멘트를 발생시키도록 하였다. 차량운동의 극한 상황을 재현하기 위해 낮은 마찰계수값을 갖는 노면상에서 고속으로 주행하는 상황에서 J-turn 과 Slalom 주행 시뮬레이션을 수행하여 제어기의 성능을 고찰하였다.

시뮬레이션 결과, LQR 제어기를 적용한 경우가 가장 좋은 결과를 보였으며 VDC 가 작동할 경우 제동의 영향으로 주행거리가 다소 줄어드는 경향을 볼 수 있었는데 이는 ABS HU 를 사용으로 HU 스스로 제동력을 생성시킬 수 없어 운전자의 제동력을 이용해 제어 했기 때문이다. VDC 작동하므로써 차량이 운전자가 원하는 입력에 대한 선회가 이뤄지지 않는 언더경향의 경우나 원하는 입력보다 더 선회를 하는 오버경향의 경우와 같은 상황뿐만 아니라, 차량의 조종

안정성을 상실한 상황에서도 차량이 안정성과 조향입력에 대한 정확하고 빠른 응답성, 높은 선회율을 제공해 준다는 것을 알 수 있었다. 또한 ABS 제어를 병행할 경우 보다 안정적인 휠 슬립률을 확보함으로써 차량의 안정성을 높일 수 있음을 확인할 수 있었다.

Reference

1) 석사학위논문:강성민,“Hardware-in-the-Loop simulation 을 이용한 Antilock Brake System 의 성능 평가”, 국민대, 2001.

2) 석사학위논문: 오상필, “Antilock Brake System 을 위한 Hardware-in-the-Loop Simulation 환경 구축 및 검증”, 국민 대, 2001.

3) Proceedings of AVEC : K. Park and S.J. Heo, “Design of a Control Logic for Improving Vehicle Dynamic Stability,”

Proceedings of AVEC, pp. 577-584, 2000.

4) IPC2001E229: K. Park and S.J. Heo, “Development of a Logic for Determining reference Input and an Observer for Vehicle Dynamics Control System,” IPC2001E229, 2001

5) Vol.27: M. Nagai, Y. Hirano, and S. Yamanaka,

“ Integrated Control of Active Rear Wheel Steering and Direct Yaw Moment Control,” Vehicle System Dynamics, Vol. 27, pp

ABSTRACT

Design and Evaluation of Vehicle Dynamics

Control Systems using Hardware in the Loop

Simulation

by Shinae Lee

The Graduate School of Automotive Engineering,

Kookmin University, Seoul, Korea

The Vehicle Dynamics Control(VDC) system has the target of maintaining vehicle stability under critical lateral motions. It has a good potential of becoming one of the chassis control necessities since the system can be realized with little extra cost on top of the ABS/TCS system. Developed in this research is a hardware-in-the-loop simulator for VDC with a valve control system that modulates the brake pressures at

four wheels. A simple control logic and an optimal control logic have been developed and incorporated in the HILS system.

Their performance under various driving conditions was tested in the HILS system and the results are presented in this paper.

감사의 글

찬 바람이 세차게 부는데 추운 겨울에 실험실을 나가게 되었습니다.

실험실에 들어 온지도 2 년이 되었네요. 짧기도 하고 길기도 한 시간이었던 것 같네요. 돌아보면 너무 아쉬운 시간이었습니다. 다시 되돌렸으면 하는 마음이 큽니다.

지금 저를 이 자리까지 올 수 있도록 해주신 많은 분들께 부족하남아 지면을 통해서 감사의 뜻을 전하고 싶습니다. 저를 낳아주시고 이만큼 키워주신 우리 부모님께 “고맙습니다!!” 라는 말을 전하고 싶습니다. 먼 곳에서 저를 뒷바라지 하시느라 고생만 하셨는데 이제는 이쁜 딸이 효도 할께요~~*^^*

부족한 저에게 많은 지도를 해주신 우리 교수님.. 박기홍 교수님!!

감사합니다.. 항상 교수님의 제자로서 한 사람의 엔지니어링으로써 교수님 가르침을 마음 속에 새기면서 살겠습니다.

그리고.. 우리 실험실 사람들에게도 마음을 전하고 싶습니다.

훈희오빠, 영준이 오빠, 영식이 오빠!! 오빠들 너무너무 고마웠어요...

오빠들 한 사람씩 세 줄씩 쓸려고 했는데 지면이 부족하네요... 항상 오빠들 앞길에 좋은 일만 있으라고 빌께요. 행복하게 살아요~~나 보고 싶다고 울지 말고요~~^^ 그리고 오빠들의 여자친구 수진이 언니, 지현이 언니, 그리고 진희씨 고마워요. 맛난 거 많이 사다 주셔서 고마워요..이렇게만 쓰면 해철이 오빠랑, 태훈이 오빠, 태우 오빠가 삐질 것 같네요. 오빠들도 고마웠어요.

남은 기간 열심히 해서 후회하지 않는 시간 되세요. 그리고 신입생 여러분도 열심히 하세요. 그리고 정호 오빠!! 논문 잘 안 된다고 짜증 내도 다 받아줘서 고마워~~

휴~~ 아직도 남았습니다. 성효 오빠! 고마웠어요. 논문 같이 쓰느라 고생 많이 했죠? 행복하세요. 그리고 홍규 오빠! 자꾸 물어 보러 가서 귀찮았죠? 고마웠어요. 진짜 끝이 없는 것 같아요.

그래서, 저를 여기까지 올 수 있도록 해주신 분들 다들 감사합니다.