나노기술분석보고서 2008 ISBN 978-89-6211-305-1

연료전지용 나노소재

김경호 최붕기 소대섭 유재영 이영재· · · ·

표 차례

표 투싼 의 자료

[ 2-1] SUV Tank to Wheel ………

2 표 수소연료전지차 [ 2-2] 보급량에 따른 석유 소비 및 CO2 감소량……… 2 표 연료전지의 종류 [ 2-3] ……… 6 표 일본 의 가격 및 성능 목표 연료전지 차량 [ 2-4] NEDO (2006): ……… 18 표

표 투싼 의 자료 [ 2-1] SUV Tank to Wheel

공인연비 혼합모드 시 가솔린 등가연비

Note: 1) , 2) (UDDS 55% + HWFET 45%)

급 년도 연료전지차 모니터링사업 투입차량 연료전지차 목표값

3) 80kW 2006 ( ), 4)

상기 표 2-1은 투싼 SUV의 Tank to Wheel 자료를 나타내며 표, 2-2는 수 소 연료전지차의 보급량에 따른 석유 소비 및 이산화탄소 발생 감소량을 대 비하여 보여준다. 표 수소연료전지차 보급량에 따른 석유 소비 및 이산화탄소 발생 감소량 [ 2-2] 표 에서의 가정과 값을 활용 Note: 2-1 (1)

나 연료전지의 역사

나 연료전지의 역사

나 연료전지의 역사

나 연료전지의 역사

....

제기됨에 따라 차량용으로는 1990년대 초까지 연구가 미흡하였으나, 1989년

의 는 당시 캐나다의 신생 회사인

Perry Technology Perry Energy Systems

와 합작하여 고분자 전해질형 연료전지를 동력원으로 사용한 잠

Ballard (PEM)

수형의 운항 실험에 성공하여, 연료전지의 연구에 불을 지폈으며, 1993년

는 연료전지 동력 버스의 운행 실험에 성공하였다

Ballard Power Systems .

의 후계자인 는 년 연료전

Perry Energy Systems Energy Partners 1993 PEM

지로 움직이는 최초의 승용차를 시험운행하였으며(6), 미국 에너지부(DOE, 의 지원을 받은 자동차 회사들은 이러한 활동에 박 Department of Energy) 차를 가해, 20세기 말에는 거의 모든 자동차 제조업자들이 연료전지 동력 자동차를 만들어 시험함으로서 연료전지 라는 신사업이 태동하게 되었다“ ” .

다 연료전지의 종류

다 연료전지의 종류

다 연료전지의 종류

다 연료전지의 종류

....

연료전지는 사용되는 전해질과 용도에 따라 구분될 수 있으며 우선 전해, 질의 종류에 따라서는 고분자 전해질 연료전지(polymer electrolyte 인산형 연료전지membrane fuel cell, PEMFC), (phosphoric acid fuel cell,

알칼리형 연료전지 용융탄산염 연료전지

PFAC), (alkaline fuel cell, AFC),

그리고 고체 산화물 연료전지

(molten carbonate fuel cell, MCFC), (solid

로 구분될 수 있다

oxide fuel cell, SOFC) .

며 연료 교체가 용이한 수 에서 수십 급의 소형 전자기기용 전원 충전 시스w w 템을 포괄하는 것으로 적용 전자기기의 대상으로는 휴대폰, , DMB , PDA,폰

캠코더 노트북 등이 있고 최근에는 국방용 전원으로도 그 활용성이 확대되, ,

고 있다 연료전지 유형별로는 메탄올 연료전지 저장 수소형 고분자 연료전. ,

지 혹은 개질가스형 고분자 연료전지 등이 있고 휴대용임을 감안하여 마이,

크로 고체산화물 연료전지(Micro-SOFC, Micro Solid Oxde Fuel Cell)에 대

연료전지 국내 외 연구 동향

연료전지 국내 외 연구 동향

연료전지 국내 외 연구 동향

연료전지 국내 외 연구 동향

2.

2.

2.

2.

가 고분자 연료전지

가 고분자 연료전지

가 고분자 연료전지

연료전지차는 수소연료저장시스템 연료전지스택 스택에 공기나 수소를 공, , 급하고 스택의 운전조건을 확보해주는 운전장치 스택에서 생산된 전기를 변, 환시켜주는 전력변환기 모터 및 감속기 스택의 운전을 보조전원 등으로 구, , 성되며 현재는 보조전원을 함께 사용하는 시스템이 연료전지차에서는 보편, 화되어 있다 연료전지차의 핵심인 고본자전해질 연료전지 스택은 수소와 산. 소의 전기화학반응이 일어나는 부품으로 1V내외의 전기를 생산하는 단위전 지를 원하는 전압에 이르기까지 수백장이 적층되어 구성되며, 공기공급계, 수소공급계 열 및 물관리계가 함께 구비되어 있다, . 가정용 발전시스템 가정용 발전시스템 가정용 발전시스템 가정용 발전시스템: 가정용 연료전지 시스템은 천연가스나 탄화수소계의 연료가 수소로 전환되는 연료처리장치 생산된 수소와 공기의 화학반응으로, 전기를 생산하는 스택 스택에서 생산된, DC 전기를 AC 전기로 전환하는 전 력변환기 펌프 센서류 등의, , BOP, 시스템을 안전정으로 운영하는 시스템 제어기술 및 시스템에서 생산된 열을 저장하고 공급하는 열공급 모듈로 구 성된다. 시스템 기술 a. 가정용 상업용 연료전지 시스템은 전기를 발전시키는 연료전지 발전 모듈/ 과 온수를 저장하고 발생시키는 열저장 모듈로 구분될 수 있으며 시스템기, 술의 범위는 연료전지 시스템을 안정적으로 운영하고 시스템에 문제가 발생 하였을 때 비상정지를 하게 하는 시스템 제어와 시스템의 주요부품인 스택, 연료처리 장치 전력변환기 및, BOP를 구성하는 시스템 설계 그리고 시스템, 제어 및 설계를 바탕으로 시스템을 제작하는 기술로 구성된다. 스택 기술 b. 스택은 연료처리장치에서 발생한 수소와 대기 중 산소의 전기화학반응을 이용하여 DC 전력을 생산하는 부품으로 스택기술의 범위는 전극과 전해질 의 조합인 MEA 기술 스택의 효율 및 내구성을 증진시키는 스택 설계기술, , 와 분리판 그리고 씰링제를 이용하여 스택을 제작하는 스택 제작기술 MEA ,

로 수렴하고 있으며 저출력 구간에서는 상압 고출력 구간에서는 가압 조건, 에서 운전하는 가변 운전형 시스템도 연구되고 있다 연료전지의 스택은 적. 층성을 고려하여 4개의 모듈로 구성된 스택이 많은 비중을 차지했으나 출력 밀도를 높이기 위해 2 모듈 시스템이 개발되고 있으며 참고로 최근 혼다는 금속 성형분리판을 적용하여 스택의 부피를 획기적으로 줄여 100kW급 스 택을 1 모듈로 개발하였다 스택을 구성하는 주요 핵심부품인 분리판은 흑연. 판을 기계 가공하여 제작되어 왔으나 높은 제작비용으로 현재는 양산성이 반영된 흑연 성형 분리판과 금속 성형 분리판이 개발 중에 있다 전극막의. 경우에는 아직도 90% 이상 불소계 전해질막을 사용한 전극막이 주류를 이 루고 있으나 저가의 탄화수소계 전해질막 개발이 활발히 진행되고 있고 연, 료전지용 촉매 기술은 백금사용량 저감 백금 혼합 촉매 그리고 비백금계 촉, 매 개발로 이어지고 있는 실정이다 가스확산층은 일반적으로 탄소섬유의 구. 조체로 만들어지며 PTFE를 함침시켜 소수성을 가지도록 만들어지고 현재는, 라고 하는 탄소지지체 막을 도포시켜 스택의 성능을 월 Micro Porous Layer

기 내구성에 대한 기술검증이 필요한 것으로 판단된다. 기술의 경우 는 가정용 연료전지 시스템 고장의 주요 원인이 BOP , BOP 되고 현재 국내에서는 연료전지에 적합한, BOP를 판매하는 업체가 거의 없 어 수입에 의존하는 상황으로 이를 해결하기 위해서는 우선 연료펌프 블로, 워 물펌프류의 집중적인 개발을 통해 관련 산업의 발전을 이끌어내야 할 것, 으로 판단된다 특히 가정용 연료전지 시스템의 세부기술 중에. , BOP 관련 기술이 선진국 대비 가장 뒤떨어져 있어 국내 BOP 개발 촉진이 시급한 상 황임을 감안할 때 국내의, BOP 개발이 이루어지지 않으면 일본과의 가격경 쟁력 및 기술격차를 줄이는 것은 어려울 것으로 판단된다.

해외 기술개발동향

해외 기술개발동향

해외 기술개발동향

해외 기술개발동향

4)

4)

4)

4)

연료전지 차량 4-1) 미국 a. 미국 DOE는 최대 효율 60%의 수소 연료전지 스택을 2010년까지 년까지 생산을 목표로 기술을 개발하고 있으며 에너 $45/kW, 2015 $30/kW ,지 효율 및 신재생에너지청(EERE, Office of Energy Efficiency and

캐나다 b. 캐나다는 975개의 연료전지 스택 관련 특허를 보유하고 있으며, 연간 대의 생산 능력을 보유하고 있다 특히 캐나다 발라드사가 제조한 1000 . , 급 연료전지 스택 는 포드 혼다의 차량에 탑재되었으며 85kW MK902 DCX, , 가장 많이 생산된 모델로 3bar의 압력에서 작동되며 최근에는 MK1100이라 는 110kW급 스택을 개발하여 2~3bar에서 가변적으로 작동된다. 일본 c. 일본은 경제 산업성(METI)의 연료전지 사업 수행 주체인 NEDO를 중심으 로 기술개발을 추진하고 있으며 특히 일본의 대표적 자동차 업체들인 도요, , 타는 연료전지 개발 초기부터 독자적으로 연료전지 스택을 개발하여 자사 제품에 탑재해 왔으며, 혼다는 초기에 발라드사의 MK902를 도입하였으나 현재는 독자적으로 금속분리판 및 탄화수소계 전극막을 적용한 스택을 개발 하였고, 닛산은 개발 초기 UTC Power사의 스택을 도입하였으나 현재는 로부터 이전 받은 기술을 바탕으로 독자적인 스택을 개발하고 있 UTC Power 다. 표 일본 의 가격 및 성능 목표 연료전지 차량 [ 2-4] NEDO (2006): 구분 현재 2007 초기차 실증 ( ) 2010 초기차 한정 도입 ( , 추정 10만대 년/ ) 2015 초기차 보급 및 ( 차세대차 실증, 약 100만대 년/ ) 2020~30 차세대차 본격 보급 ( , 약 100만대 년/ ) 차량효율 LHV(HHV) 약 50%(42%) 50%(42%) 50%(42%)< 60%(51%) 60%(51%) 내구성 약 1000시간 200시간 3000시간 5000시간 5000시간 운전온도 약 80℃ -20~80℃ -30~90℃ -30~100 <℃ -40~120 <℃ 제조가격 수십만엔/kW - 5~6만엔/kW 약 1만엔/kW 약 4천엔/kW 스택 최적화 고성능화 1. / 평가해석 방법확립 2. 3.열화및반응기구해명 4 내구성 신뢰성 향상. / 고효율화 5. 고내구화 1. 가동정지 대응 등 ( ) 저비용화 2. 평가해석 방법확립 3. 양산화 대응 4. 1.차세대기술을 기반으로 한 고성능 고효율화 및/ 스택 부자재 최적화 고내구화 기술 최적화 2. 고온화 대응 ( ) 장기적 과제 해결에 1. 의한 고성능화 고성능 스택 부자재 2. 대량생산기술확립 차세대 스택 고내구화 3. 스택 양산기술 확립 4. 비고 발전효율 내구성 제조 1. , , 원가는 동시에 달성이 기대되지만 상호 trade-off 관계에 있음 2.운전온도는 시동온도를 포함 운전온도는 스택. 이미지를 표현하는 것 으로 상기 세가지 지표를 만족시키는 것이 최우선 수치는 참고치 3.HHV MEA 1.2.고온및저가습대응양산화 대응 기타 주변기기 부품 수 저감및 재료비 저감 귀금속 촉매 저감 차세대 주변기기 최적화 차세대 주변기기 비용절감 성능 유지( ) 차세대 기술 고온 및 저가습 대응기술 개발 고온 및 저가습 대응기술 개발 고온 및 저가습 대응기술 개발 고온 및 저가습 대응기술 개발 고온 및 저가습 대응MEA개발 고온대응 분리판 개발 저손실 가압계( ) 고온 및 저가습 대응기술 단셀 수준 고온 및 저가습 대응기술 단셀 수준고온 및 저가습 대응기술 단셀 수준 고온 및 저가습 대응기술 단셀 수준(((( )))) 대응온도:90~100 (<℃ 약30%RH) 내구성:3000시간 저비용 가능할 것( ) 고온 및 저가습 대응기술 스택 수준 고온 및 저가습 대응기술 스택 수준 고온 및 저가습 대응기술 스택 수준 고온 및 저가습 대응기술 스택 수준(((( )))) 대응온도:100~120 (℃무가습) 내구성:5000시간 저비용 가능할 것( )

중국 d. 중국은 1986년경 차량용 연료전지 개발을 시작하였으며 수송용 연료전지, 개발과 스택 요소부품의 국산화 연료전지차 시범 운영 등을 목표로, 5개년 계획을 추진하고 있다. 2007년 정부 투자 예상액은 약 1,000억원 수준인 것 으로 추정되며 대련 화학 물리 연구소 상해신력 과기 유한회사 우한대학, , , 등 3개 기관을 중심으로 연구가 진행되고 있다 대련 화학 물리 연구소는. 년부터 우주항공산업을 위해 알칼리 연료전지를 개발해 왔고 상해신력 1970 , 과기 유한회사는 30,000㎡ 규모의 연료전지 시스템 양산 조립 공장을 보유 하고 있다 우한대학은 후베이성 지방정부의 지원 하에 동풍자동차의 위탁을. 받아 연료전지 차량 개발 중(25kW급 연료전지 에 있으며) , MEA 양산 라인을 보유하고 있다. 독일 e. 독일은 유럽의 국가들 중 가장 적극적으로 연료전지 기술을 개발하고 있 으며 기존의 원천 기술을 확보하고 있는 중소기업들을 중심으로 스택의 부품들을 개발하여 탄탄한 부품 공급체계를 확보하 BOS(Balance of Stack) 고 있다 대표적인 가스확산층 생산 업체로. SGL과 Freudenberg사가 있으 며, BASF, Solvicore 등이 전극막과 전해질막을 생산하고 있다 연료전지 스. 택 분야에서는 DCX가 가장 적극적으로 기술을 개발하고 있다. 가정용 발전시스템 (4-2) 미국 a. 미국은 뉴욕시와 같은 대도시를 제외하고는 도시가스 요금 대비 전기 요 금이 저렴하여 가정용보다는 수소를 이용한 UPS 대체용 또는 비상전력용으 로 연료전지를 개발하고 있다 대표적인 업체로. Acumentrics , Cummins사 사, Versa Power , Delphi , Altergy Freedom , Fuel Cell Technologies,사 사 사

사 사 사를 들 수 있다

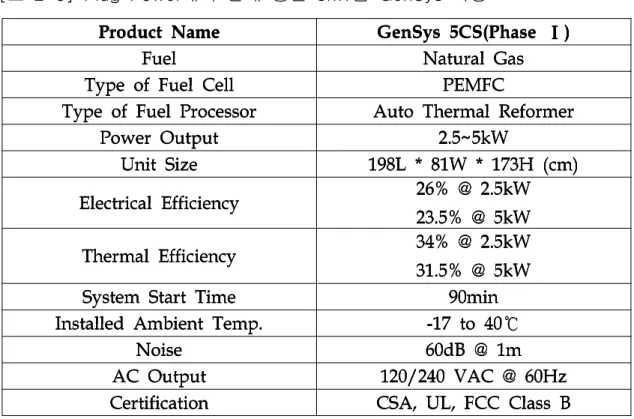

표 에서 판매 중인 급 사양

[ 2-5] Plug Power 5kW GenSys

일본은 2000년부터 밀레니엄 프로젝트를 통해 연료전지의 상품화에 대한 인센티브 부여 표준 성능 테스트 방법 및 안전코드 개발로 연료전지에 관한, 기술개발을 촉진해 왔으며 일본 통산성의 산하 기관인 신에너지재단, (NEF) 을 주관 기관으로 2003년에는 가정용 1kW, 상업용 5kW 용량의 31기의 고 분자 연료전지 시스템을 개발하였다 동 유닛들은 도시가스 액화석유가스. , , 석유, 납사를 연료로 사용하고, Ebara Ballard, 히다치, 마쓰시다 전기, 마루베니 미쓰비시 중공업 일본 석유 산요 전기

Kurita Water Industries, , , , ,

을 개발해 오고 있으며 등유를 원료로 하는 업무용, 10kW급 고분자 연료전 지 시스템을 미츠비시 중공업과 공동으로 개발하여 2005년에는 호텔 및 편 의점에 설치하고, 2006년에는 스포츠센터에 설치하여 실증 운전을 하였다. 년에 제작된 시스템은 급으로 발전효율은 배열효 2006 AC 8.5kW 36%(LHV), 율 36%(LHV), 시스템의 크기는 약 2,490L(1900(W)*690(D)*1900(H))이다. 사는 열효율 를 가지는 등유 개질기를 개발하여 코 Idemisu Kosan 75%(LHV) 로나와 공동으로 1kW급 등유형 가정용 연료전지 시스템을 개발하였으며 개, 발된 시스템의 발전출력은 AC 1kW급으로 발전효율은 36%(LHV), 배열효율 시스템의 크기는 약 이다 40%(LHV), 277L(775(W)*468(D)*764(H)) . 독일 c. 독일은 상기에 기재된 바와 같이 연료전지 부품 기술의 개발에 강점을 가 지고 있으며 여기에는 기술개발 능력이 우수한 중소기업의 기여가 크다 가, ,

장 대표적인 업체로 Vaillant사를 들 수 있으며 동 사는 미국의, Plug Power 사와의 합작을 통해 유럽연합이 지원하는 버츄얼 연료전지 플랜트 프로젝트 를 선도하고 있다 또한. , Baxi Innotech(Eropean Fuel Cell)사는 천연가스를

연료로 이용하는 1.5kW 고분자 연료전지 시스템을 개발하였으며, H.C.

사와 사는 보조전원용으로 활용할 급 시스템을 개발하고

Starck Webasto 5kW

나 직접메탄올 연료전지

나 직접메탄올 연료전지

나 직접메탄올 연료전지

나 직접메탄올 연료전지

....

개요

개요

개요

개요

1)

1)

1)

1)

직접메탄올 연료전지(DMFC)는 고분자 전해질 연료전지(polymer 와 동일한 구성요소를 사용하지만 electrolyte membrane fuel cell, PEMFC)연료전지의 기술개발은 이러한 전해질을 제조할 수 있는 재료의 개발이 중 요한 부분을 차지해 왔다 현재까지 연구된 기술은 나피온 막을 표면처리하. 거나 스퍼터리에 의해 팔라듐의 얇은 층으로 막을 코팅하는 것이며(12-13), 개의 층으로 된 막을 이용하는 방법과 세슘 이온을 이용하는 방법 표 2 (14), 준 나피온형의 재료와는 다른 분자를 이용하여 두꺼운 막을 이용하는 방법 통상의 술폰산 재료에 첨가물을 가하는 방법

(15), (sulfonic acid) PTFE (16)

기호흡형 MeOH/Air, 상온 를 목표로 추진되어 왔고) , 전체 비용 중 약 를 재료비가 차지할 만큼 소재의 가격 경쟁력을 구비할 수 있는 기 50~85% 술이 핵심을 차지하고 있다 구체적으로 장치별 가격을 비교해 보면 촉매의. , 비중이 가장 크고 그 뒤를 이어 바이폴라 판 전극의 순서로 비용을 차지한, , 다. 표 휴대용 연료전지 와 스택 구성 요소의 가격 비율 [ 2-8] MEA 촉매는 MEA의 성능과 가격을 좌우하는 가장 중요한 요소로서, 주로 합금 촉매 또는 순수 백금 촉매가 이용되어 왔으나 최근에는 가격 Pt/Ru , 저감과 성능 및 내구성 향상을 위해 다양한 합금촉매와 카본담지체에 대한 개발이 진행되고 있으며 그 성과로, Pt/Ru/OsIr, Ru/Sn/Mo/Se 등의 메탄올 산화성이 우수한 4성분계 촉매를 비롯하여 메탄올에 대한 저항력이 우수한 비백금계인 Ru/Sn/Se 계통의 산화 환원 촉매 등이 개발되었다 또한 촉매. , 의 담지 능력과 분산성을 향상시키기 위해 CNT(Carbon Nanotube), 메조기공 탄소 를 사용한

직접메탄올 연료전지 분야에서 스택은 단위전지를 수직 수평으로 연결하 여 원하는 용량과 크기로 적층 또는 연결시킨 것으로 경량 고강도 고전도성 기술 바이폴라형 스택 제조기술 모노폴라형 스택 제조기술 Bipolar Plate , , , 경박단소화를 통한 출력밀도 향상기술을 중심으로 기술개발이 이루어져 왔 으며, 주변장치(BOP)의 경우에는 고효율 DC/DC 컨버터 효율( 90% 이상), 연료 및 공기 공급용 팬 펌프 연료 공급용 연료 탱크, , (Cartridge), 연료순환 및 물 회수 기술 연료혼합기 포함( ), 연료농도 제어용 센서 열교환기 애노드, ( 용 및 캐소드용), 시스템 운전 및 제어용 Micro-Processor를 중심으로 기술 개발이 중점 추진되어왔다. 그림 형 스택과 형 스택 [ 2-6] Bipolar Monopolar 직접메탄올 연료전지의 운전시스템은 중대형 시스템용인 active형과 소형 의 passive형으로 구분되어 개발되어 왔으며, active형은 메탄올 수용액 순 환용 펌프, 공기 공급용 blower, 메탄올 수용액 농도 제어용 센서 등의 소자들로 구성되어 있고 연료로는 에너지 밀도가 높은 순수메탄올을 active , 탑재하며 내부에서 메탄올을 적정 농도, (3~10wt%)로 희석하여 스택에 공급 하고 공기극에서 발생하는 물은 회수하여 재사용하며 공기는 펌프 등으로,

강제 공급한다. Passive형은 펌프, blower, 밸브 등의 active BOP를 사용하

류의 공기를 이용하며 공기극 생성수는 대기 중으로 자연 배출되도록 한다, . 형은 시스템이 단순하고 소형이지만 출력밀도가 낮아 의 Passive 10~20wt% 메탄올 수용액을 사용한다 현재. Passive형은 휴대전화 외부 부착 충전기 형 태와 휴대전화의 내장전원 형태로 개발되고 있다.

다 용융탄산염 연료전지

다 용융탄산염 연료전지

다 용융탄산염 연료전지

다 용융탄산염 연료전지

.

.

.

.

(MCFC)

(MCFC)

(MCFC)

(MCFC)

기술개요

기술개요

기술개요

기술개요

1)

1)

1)

1)

용융탄산염 연료전지의 이용분야

용융탄산염 연료전지의 이용분야

용융탄산염 연료전지의 이용분야

용융탄산염 연료전지의 이용분야

3)

3)

3)

3)

산업용 백업파워 3-1) 백업파워란 계통 전원에 문제가 발생하였을 때 사용되는 비상 전원을 말 하는 것으로 연료전지는 부하변동이 적은 IDC(Internet Database Center)나을 포함한 MCFC 발전시스템의 발전 단가가 최소한 전체 발전의 16.1%를 차지하는 LNG 발전 수준으로 낮아져야 하며 발전 단가가 무연탄 수준으로, 낮아진다면 유연탄과 무연탄의 발전 비율(37.94%)은 물론 경유와 중유 발전 의 비율(4.3%)까지 시장 확보가 가능하다. MCFC는 기존 화력발전에 비해 에너지 전환 효율이 높기 때문에 시스템의 경제성만 확보된다면 동일한 연 료를 사용하는 화력발전소에 비해 상대적으로 낮은 발전 비용으로 전력 생 산이 가능하다 그러나 원자력 및 수력 발전을 제외한 화력발전의 경우 발전. 단가는 주로 연료 단가에 좌우되므로 MCFC 발전 시스템이 무연탄 수준으로 낮아지기 위해서는 시스템 가격 하락 외에도 LNG에 비해 상대적으로 저렴 한 석탄을 연료로 사용할 수 있어야만 하는 것으로 판단된다 한편 세계 각.

해외 기술수준 및 기술개발 동향

해외 기술수준 및 기술개발 동향

해외 기술수준 및 기술개발 동향

해외 기술수준 및 기술개발 동향

5)

5)

5)

5)

5-1) FCE 는 년부터 정부 지원금을 포함해FCE(Fuel Cell Energy) 1969

독일 5-4) CFC-Solution( ) 은 년부터 의 스택을 도입하여 내부개질 기 CFC-Solution(MTU) 1989 FCE 반의 독자 시스템 개발을 시작하여 1997년 Hot-Module이라는 이름의 독자 모델 시스템 개발을 완료하였으며, 1999년부터 독일과 유럽을 중심으로 실

증보급을 시작하였다. 2003년 RWE 퓨얼셀과 공동으로 MTU CFC-Solution

퓨얼셀 이탈리아 5-5) Ansalso ( ) 퓨얼셀은 년부터의 연구개발 성과를 토대로 년에 설립 Ansalso 1986 2001 된 회사로 2003년에는 스페인에서 100kW급 시스템인 Series 100을 준공하 고 비공개로 운전한바 있으며, 2004년에 연산 최대 15MW급 MCFC 스택 제 조 공장을 독자적으로 설립하고 현재 250kW급 외부개질형 스택 2기를 결합 하여 운전하는 500kW급 Series 2TW 모델의 실증기 제작에 집중하고 있다. 시스템의 핵심은 개질기와 촉매연소기가 결합되어 스택에 부착되는 Ansalso 에 있는데 은 촉매연소기 뿐만 아니

MIR(Modular Integrated Reformer) MIR

라 고체산화물 연료전지

라 고체산화물 연료전지

라 고체산화물 연료전지

라 고체산화물 연료전지

.

.

.

.

(SOFC)

(SOFC)

(SOFC)

(SOFC)

가 기술개요

가 기술개요

가 기술개요

가 기술개요

....

나 장치구성

나 장치구성

나 장치구성

나 장치구성

....

고체산화물 연료전지는 상기 그림에서 알 수 있듯이 전해질 연료극 공기, , 극, 인터커넥터 재료 및 밀봉재료로 구성된다. 전해질로는 초기에 고온 의 전해질로써 산화비스무스SOFC (Bi2O3), 산화세륨(CeO2), 산화탄탈(Ta2O5)

을 포함한 각종 재료가 시험되었지만, 8~10%의 이트리아(Y2O3)를 도핑한

지르코니아 이트리아 안정화 지르코니아( , yttria-stabilized zirconia, YSZ)가

안정성 측면에서는 현재까지는 가장 발전된 전해질이다 지르코니아는 연료. 전지의 연료극이나 공기극과 같은 환원 및 산화성 환경 하에서 극히 안정하 다 다소의. Zr4+ 이온이 Y3+ 이온으로 치환되는 지르코니아 불화물의 결정구 조로 O2- 이온을 전달하는 능력이 생기며 이러한 이온교환이 일어날 때, , 3 개의 O2-가 4개의 O2- 이온으로 치환되기 때문에 산화물 이온이 감소하게 된다 특히 페롭스카이트. (perrovskite) 격자 내부에서 사면체의 비어있는 장 소 사이에 산화물 이온의 수송은 원자 또는 분자 수준에서도 보고되고 있다 의 이온전도성 에서 에서 은 (30). YSZ (800 ℃ 0.02 S/cm, 1000 ℃ 0.1 S/cm) 액체의 전해질과 비교하여 유사한 수준이며, 또한 YSZ는 상당히 얇게 만들 수 있으므로 의 저항손실은 다른 형태의 연료전지와 (25~50 ㎛) SOFC 유사한 수준이다. YSZ에 소량의 알루미나 산화알루미늄 를 첨가하면 기계적( ) 인 안정도를 향상시킬 수 있으며 사면체 지르코니아를, YSZ에 첨가하면 전 해질의 구조를 강화할 수 있어 얇게 만들 수 있다. 두께 약 40 ㎛의 얇은 전해질 구조는 테이프 주조나 다른 세라믹 처리기

술은 물론이고 「전기화학증착(EVD: Electrochemical Vapour Deposition)」 에 의해서도 제조될 수 있다. EVD법은 Siemens Westinghouse 에 의해 처음으로 개발된 것으로 다루기 힘든 산화물을 얇은 층으로 만들 수 있으므 로 관형, SOFC 설계시에 전해질 연료극 관의 상호 연결에 이용될 수 있으, , 나 현재, EVD는 전해질의 제조에만 이용되고 있을 뿐이다 이 기술에서 첫. 공정은 관 형태의 공기극을 만드는 것으로 전해질을 만드는데 적당한 금속 염화물의 증기를 관의 한쪽 표면에, 산소 증기의 혼합물을 다른쪽 표면에 -분사한다 관의 양쪽면에 가스가 공급되면 전기를 발생시킨다 그 결과 관. . 표면에는 고밀도의 균일한 금속 산화물층이 형성되고 증착속도는 이온의 확, 산속도와 전하 캐리어의 농도에 의해 제어할 수 있다. 지르코니아를 기반으로 한 전해질은 순수하게 음이온 전도성을 나타내므 로 SOFC에 적합하다. CeO2, Bi2O3와 같은 물질은 YSZ보다 산소이온 전도

넬(inconel, 합금의 일종 형태의 스테인리스 강을 사용하는 경우가 많다 기) .

존의 강철은 YSZ 전해질과 열팽창계수가 달라 적합하지 못하다 이것을 극.

복하기 위해서 Siemens사 등은 Cr-5Fe-1Y2O3 Siemens/Plansee와 같은 새

있으며 열기관처럼 규모 증가에 따른 잇점이 적기 때문에 작은 규모에도 유,

리하며 분산형 전원으로 적합하다. SOFC는 기존의 다른 분산전원에 비해

소음이 적고 유지비용이 작은 장점이 있다.

연료전지 가운데 분산전원으로 적용 가능한 것은 PAFC, PEFC, SOFC이

재해에 강한 도시를 만들기 위해 연료전지의 이용이 논의되고 있다 재해시. 수도 송전라인이 파괴되더라도 연료전지를 이용하여 전력과 열 그리고 물, , 을 공급할 수 있다. 송배전 설비 저감 전력 부하에 대한 대응력 강화 친환경적이라는 장점도, , 있지만 현재 기술수준을 고려할 때 비경제적이며 기존 계통의 전력 품질 및, 신뢰도 저하 계통 운용상의 문제 또한 있으므로, SOFC 기술 개발 뿐만 아 니라 기존 전력계통과의 연계에 대한 많은 연구가 필요하다. 수송용 3) 는 고온형이기 때문에 시동시간이 길어 자동차의 주동력 보다 보조 SOFC 전원에 적합하여 보조전원용으로 개발이 진행 중이다 고유가 및 선박에 대. 한 대기오염 문제가 심해지면서 수송용 연료전지는 선박 추진 동력으로도 연구 개발 중이다 국제해사기구. (IMO)가 선박에 의한 대기오염을 막기 위해 지난 1997년 채택한 ‘국제해양오염방지협약(MARPOL)’의 ‘대기오염방지에 관한 부속서 Ⅳ’에 대한 엄격한 이행을 유도키로 하는 등 해양 환경문제 해 결에 적극 나서고 있다. 선박 디젤 엔진기관의 오염물질 보면 NOx는 전세계 배출량의 10~15%, 는 는 이며 정제된 연료를 사용하면 오염물질을 줄일 수 SOx 4~6%, CO2 2% , 있으나 선박운항 비용이 증가하며 정제제품의 생산에 따른 시간과 비용의, 증가가 예상된다 따라서 고효율 선박 추진 동력에 대한 요구가 커지고 있으. 며, SOFC의 경우 정부하 특성이 요구되는 대형선박에 응용 가능할 것으로

보고 Wärtsilä는 Topsoe와 함께 선박 동력용 SOFC를 개발 중이다. SOFC

성능 만족시 선박용 SOFC의 사업화를 위해서 오염물질 다량 배출 선박에 대한 입항 제한 등의 규제가 전세계적으로 이루어져야 한다. 휴대기기용 4) 고온에서 동작하는 SOFC의 특성 때문에 구동 준비시간 약( 15분 이하 이) 필요하며 기존 2차 전지와 직접적인 경쟁보다는 보조전원으로 병용되거나 군사용으로 사용 가능할 것으로 예상된다.

다 기술개발동향

다 기술개발동향

다 기술개발동향

다 기술개발동향

....

고체산화물 연료전지(Solid Oxide Fuel Cell)의 주요 국내 연구기관으로는

한국과학기술연구원, 전력연구원, 한국에너지기술연구원 및 포항산업과학연

년부터 급 스택 소재 핵심기술 및 발전시스템 개발을 수

2007 150kW SOFC

행 중이다.

해외기술개발동향과 관련해서는 미국 일본 유럽 등에서, , SOFC는 활발히

연구되어 왔다.

1) Siemens Power Generation

개발 초기 원통형 양극 지지형 을 개발하였으나 전력밀도 향상 SOFC cell 을 위해 cell 유효면적을 증가시키는 구조로 변경되었다 연료전지의 가장 발. 전된 형태라고 할 수 있는 SOFC/GT 하이브리드 발전소는 마이크로터빈 압 축기를 이용하여 연료전지를 약 3기압까지 가압하여 작동하며 배기구에서, 나오는 1,500 ℉의 배기가스가 마이크로터빈을 구동시키는 기동력으로서 작 용하고 마이크로터빈은 다시 압축기와 발전기를 구동한다. NETL 청정석탄 이용 프로그램에 의해 이산화탄소 분리공정이 포함된 석탄가스 이용 SOFC-가스터빈 하이브리드 시스템 개발에 ConcoPhillips(석탄 가스화 기술 제공), 이온 전도성 분리막 설비 와 함께 참여하

Air Products and Chemical Inc.( )

고 있다. 220kW(200kW SOFC + 20kW GT) SOFG/GT 하이브리드 발전소 를 캘리포니아에 세계 최초로 설치하여 전기효율 약 55%를 확보하였다 구. 동 결과를 바탕으로 1MW급에서는 전기효율 60%, 20MW급에서는 70%의 전기효율 확보가 예상된다. 2) GE 의 개발 결과를 바탕으로 하이브리드 시스템 개발을 목 Honeywell SOFC 표로 하고 있다. SECA의 참여 기업으로서 평판형 SOFC를 완성 형태로 개 발생산하기로 했다. 6-sigma 기법을 도입하여 최적의 미세구조를 얻기 위한 새로운 SOFC 증착 조건을 개발하고 현재의 공정을 최적화하려는 전략이다.

수MW급 석탄 이용 연료전지 발전시스템(IGFC, Integrated coal gasification

을 개발 중이다 청정석탄 이용 프로그램에

fuel cell combined cycle) . NETL

와 함께 참여 GE energy, GE global research, PNNL, Univ. South Carolina

하여 SOFC, 가스터빈 석탄 가스화 기술을 융합한 연료전지 이용기술을 개,

발하기로 하였다. IGFC는 석탄가스화복합발전(IGCC, Integrated coal 보다 한 단계 진화된 것으로 석탄에서 뽑아낸 gasification combined cycle)

가스를 활용 수소를 뽑아 연료전지를 만드는 것으로 연료전지, , 증기터빈,

가스터빈을 함께 이용하기 때문에 효율이 IGCC 보다 10% 정도 높은 것으

일산화탄소 배출 등의 문제가 있지만 빠르면 2020년경 상용 가능한 기술을 축적할 수 있을 것이라는 것이 GE의 판단이다.

3) Acumentrics

년에 설립된 무정전 전원 공급장치

1994 (UPS, Uninterruptible Power

제조회사로서 년부터 개발을 시작하였다 가정용 소규 Source) 2000 SOFC . 모 발전용 원통형 SOFC를 개발 중이며, 1 ~ 10kW의 가정용 소규모 발전 용 연료전지 실증을 실험중이다. 2003년 Sumitomo와 함께 joint 을 설립하였으며 합작 회사의 목적은 원통형 venture(Acumentrics Japan) , 전력 시스템을 일본에 판매하고 일본시장에 발전시스템을 적용 SOFC SOFC 하기에 필요한 개발 작업을 수행하는 것이다. 2007년에는 FCT(Fuel Cell 를 인수하여 의 기술을

Technology Ltd., CA) FCT BOP(Balance of Plant)

획득하였다. SECA 프로그램에 참여하여 천연가스 프로판 등의 탄화수소를, 직접 이용하는 2 ~ 10kW급 원통형 연료극 지지형 SOFC 시스템을 개발 중 이다. Brazing 기술에 의해 전기적 연결방식을 향상시킴으로서 33%의 출력 향상을 얻었으며, 6000시간 운전시의 성능 감소는 0.25%/500h(2010년 목표 에 불과하다 현재 작동온도 를 SECA 0.1%/50h) . (800 ℃) 650 ~ 700 로 낮추기 위한 기술을 개발 중이다. ℃ 4) Delphi 의

용도로 개발 중이며, BMW와 공동으로 승용 및 경량 트럭용 군용, APU 시 스템을 개발 중이다. 5kW APU용 가솔린 개질기술 및 3 ~ 10kW APU용 천 연가스 개질을 포함하는 평판형 SOFC Cen3 cassette의 경우 모사연료를 사용하여 750 ℃에서 0.5W/ (at 0.7V)㎠ 의 성능을 보인다. 5) Zteck Corp 고성능 수증기 개질을 포함하는 SOFC 에너지 개발 생산 판매 서비스 산업 에 종사하고 있는 기업으로서, 1kW급 연료전지 스택을 15,000시간 이상 성 공적으로 운전하였다 현재는 여러 개의 연료전지 스택과 천연가스 내부개질. 을 이용하는 25kW 시스템을 개발 운전 중이며, , 200kW SOFC-가스터빈 시 스템을 건설 중이다.

6) PNNL(Pacific Northwest National Lab)

프로그램을 과 함께 주도

SECA NETL(National Energy Technology Lab)

하고 있으며 새로운, SOFC 시스템과 소재 개발 및 평가 생산단가를 낮추기,

위한 생산기술을 개발 중이다. Delphi Corp., Battele Memorial Institute 등 과 공동으로 SOFC를 이용한 차량 탑재용 APU 시스템을 개발 중이며, SPG

와 고효율 저온 탈황시스템 개발 대응을 수행중이다. DOE EERE 프로그램

에서는 중량 트럭용 고효율 동력 시스템 개발을, DARPA Palm Power 프로 그램에서는 양극재료 개선과 전극의 미세구조 제어 등의 연구를 수행중이다. 프로그램을 통해 셀 스택 시스템을 분석하기 위한 모델 개발 SECA SOFC , , , 저렴한 밀봉재 개발 중저온, SOFC를 위한 전극소재 개발에 참여 중이다. 7) NEDO 산업분야에서의 수소 연료전지 프로젝트는- METI의 지원을 받아 NEDO가 관할하여 수행한다. 2001년 연료전지 개발을 위해 FCCJ(Fuel Cell 가 설립되어 연료전지 상용화 및 보급을 위 Commercialization Conference) 한 조사 등의 분과활동이 수행되고 있다. 2001 ~ 2003년 평판형 원통형, , 일체형 SOFC 모듈을 개발하여 왔으며, 2007년 현재 10 ~ 100kW급 SOFC 시스템을 개발 중이다. 2007년부터 NEDO 주도로 Osaka gas, Kyocera는 실증 실험을 시작하였으며, 1 ~ 5kW급 30 ~ 40대 설치 후 4년간 가동시킬 계획이다. 일본의 SOFC 시장규모는 2010년에는 380억엔으로 추정되며,

년에는 억엔 시장으로 확대될 것으로 예상된다

8) Kyocera 급 상압형 발전 유닛을 개발하고 세계 최고 레벨의 직류단 2.5kW SOFC , 발전효율 56.1%(LHV)를 달성하였다 하나의 세라믹 기판상에 다수의 음극. 지지형 cell을 제조하여 각 cell을 기판상에 직렬로 접속한 구조로 되어 있 다 따라서 비교적 적은 수로도 용이하게 고전압을 얻을 수 있어 저전류 운. 전을 실현할 수 있다 제조시 셀을 적층하는 공정이 불필요하고 저렴한 재료. 를 이용할 수 있다는 등의 특징이 있어 향후 양산에 의한 저비용화가 기대 된다.

9) Mistubishi Heavy Industry(MHI)

지원의 프로그램에 의해 라는

NEDO R&D MOLB(Mono-block Layer Built)

독특한 평판형 all ceramic 연료전지와 원통형 SOFC 설계 및 제조기술을

개발하였다. MOLB형 SOFC 개발 프로젝트는 SOFC를 이용하여 200kW급

열병합 발전시스템 개발을 목표로 한다 원통형. SOFC 개발 프로젝트는 마

이크로 가스터빈과 연계하여 350kW급 시스템 기반기술 확립을 목표로 한

다. Chubu Electric Power사와 공동으로 50kW MOLB-type SOFC CHIP를 개발하여 Aichi International Exhibition에 설치하여 1000 ℃에서 4,000시간

실증 운전에 성공하였다 일본 최초로 고체 산화물형 연료전지와 마이크로. 가스터빈을 조합한 복합발전 시스템의 실증 운전에 성공 신에너지 산업기술, 종합개발기구(NEDO)로부터 위탁을 접수하여 2004년도부터 개발을 진행시키 고 있던 것으로 미쯔비시 중공업 나가사키 조선소 내에서 최대 출력 75kW 의 발전을 확인하였다 지름. 28 ,㎜ 길이 1,500㎜의 원통형 양극지지( ) cell을 이용하였으며, 900 ℃에서 셀 당 0.65V에서 151W의 출력을 구현한다. 10) Rolls-Royce 의 구조는 다공질 세라믹을 지지체로 하는 평판 튜브형이 Rolls-Royce cell

며, ceramic 집전체를 screen printing하여 사용하므로 생산이 용이하다는 장점이 있으나 아래 위 튜브를 연결하여 사용하므로/ sealing이 용이한 튜브 형 cell의 장점을 살릴 수 없으며, cell 유효면적이 전체의 50% 미만으로 대 용량 발전을 위해서는 많은 수의 필요하다. 2007년 4월 all ceramic 평판형

를 개발 중인 를 인수하였으며

SOFC SOFCo-EFS Holdings , Rolls-Royce

의 제원 또는 특성이 거의 공개되지 않은 점을 고려하면 구조에

SOFC cell

대한 변경 검토가 있는 것으로 보인다. SOFCo-EFS Holdings는 세라믹

를 사용한 평판형 를 개발하던 업체로 세라믹

참고문헌

산업연구원 환경친화적 자동차의 개발 보급 기본계획 수립 및 보급 지원

1) ,

방안 연구, 2005.6

2) Grove, W. R., On Volatile Series and the Combination of Gases by Platinum,

London and Edinburgh Philosophical Magazine and Journal

of Science

, Series 3, 14, 127-130-420, 1839.3) Bossel, U.,

The Birth of the Fuel Cell 1835-1845

(European Fuel Cell Foeum, Oberrohrdorf, Switzerland, 2000).4) Grove, W. R., On a Gaseous Volatile Battery,

London and Edinburgh

Philosophical Magazine and Journal of Science

, Series 3, 21, 417-420, 1842.5) Chen, E., History, in G. Hoogers(editor),

Fuel Cell Technology

Handbook

(CRC Press, Boca Raton, FL, 2003).6) Nadal, M. and Barbir, F., Development of a Hybrid Fuel Cell/Battery Powered Electric Vehicle, in D. L. Block and T. N. Veziroglu(editors),

Hydrogen Energy Progress

X, Vol. 3(International Association for Hydrogen Energy, Coral Gables, FL, 1994) pp. 1427-1440.7) Gottesfeld, S. and T. A. Zawodzinski, Polymer Electrolyte Fuel Cells, in R. C. Alkire, H. Gerischer, D. M. Kolb, and C. W. Tobias (editors). Advances in Electrochemical Science and Engineering, Vol. 5 (Wiley-VCH, New York, 1997

8) Paganin, V.A.E.A. Ticianelli, and E.R. Gonzales, Development and electrochemical studies of gas diffusion electrodes for polymer electrolyte fuel cells, Journal of Applied Electrochemistry, Vol. 26, 1996, pp 297-304

9) Warshay M. and Prokopius P.R.(1990) "The fuel cell in space : yesterday, today and tomorrow", Journnal of Power Sources, 29(1&2), 193-200

10) Prater K. (1990) "The renaissance of the solid polymer fuel cell", Journal of Power Sources, 29(1&2), 239-250

Conference, Vol. 1, pp.228-231.

12) Choi W.C., Kim J.D., and Woo S.I. (2001) "Modification of proton conducting membrane for reducing fuel crossover in a direct methanol fuel cell," Journal of Power Sources, 96, 411~414.

13) Yoon S.R., Hwang C.H., Cho W.I., Oh I.H., Hong S.A., and Ha H.Y.(2002) "Modification of polymer electrolyte membrane for DMFC using Pd films formed by sputtering," Journal of Power Sources, 106, 215~223.

14) Trivoli V.(1998) "Proton and methanol transport in poly(perfluorosulphonate) membranes cataining Cs+ and H+ cations," Journal of the Electrochemical Society, 145(11), 3798~3801.

15) Gieger A.B., Rager T., Matejeek L., Schere G.G., and Wokaun A.(2001) "Radiation grafted membranes for application in direct methanol fuel cells," Proceeding of the First European PEFC Forum-Lucerne, pp. 129~134.

16) Dimitrova P., Friedrich K., Stimming U., and Vogt B.(2001) "Recast Nafion-based membranes for methanol fuel cells," Proceeding of the First European PEFC Forum-Lucerne, pp. 97~107.

17) Hammet A. and Kennedy B.J. (1988) "Bimetallic carbon supported anodes for the direct methanol-air fuel cell", Electrochimica Acta, 33, 1613-1618.

18) Hogarth M. and Hards G. (1996) "Direct methanol fuel cells: technological advances and further requirements", Platinum Metals Review, 40, 150-159.

19) Otomo J., Ota T., Wen C-J., Eguchi K., and Takahashi H. (2001) "Heteropoly compound anode electrocatalysts for direct methanol fuel cell." Proceeding of the First European PEFC Forum-Lucerne, pp.29-37.

21) Maru H.C., Paetsch L., and Pigeaud, A.(1984) in Proceedings of the Symposium on Molten Carbonate Fuel Cell Technology, R.J. Selman and T.D. Claar (eds) The Electrochemical Society, Pennington, NJ, P.20.

22) Petri R.J. and Benjamin T.G.(1986) in Proceedings of the 21st Intersociety Energy Conversion Engineering Conference, Volume 2, American Chemical Society, Washington, DC, p.1156.

23) Hirschehofer J.H., Stauffer D.B. and Engelman R.R.(1998) Fuel Cell handbook Fourth Edition, Report no. DOE/FETC-99/1076, Parsons Corporation, for U.S. Department of Energy.

한국 국제전지 산업전시회 서울 대한민국

24) RIST, , , , 2005

25) J. Doyon, et al., Int. J. ower Sources, 118, 8, 2003 26) GenCell, Fuel Cell Seminar, Honolulu, Hawaii, 2006

27) TOOI Masaaki, et al., IHI Engineering Review, 36(1), 5, 2003 28) CFC-Solution, Fuel Cell Seminar, Honolulu, Hawaii, 2006

29) Pointon K.D.(1997) "Review of work on intrenal reforming in the solid oxide fuel cell," ETSU report F/01/00121/REP, AEA Technology, Harwell UK.

30) Kahn M.S., Islam S., and Bates D.R. (1998) "Cation doping and oxide in zirconia: a combined simulation and molecular dynamics study", Journal of Material Chemistry, 8(10), 2299~2307.

31) Feng M., Goodenough J., Huang K., and Miliken C. (1996) Journal of Power Sources, 64, 47.

32) Ishihara T., Matsuda H., and Takita Y. (1994) "Loped LaGaO3 perovskite type oxide as a new oxide ionic conductor", Journal of the American Chemical Society, 116(9), 3801~3803.

33) Han P. et al (1993) "Novel oxide fuel cells operating at 600~800 ", An EPRI/GRI Fuel Cell Workshop on Fuel Cell Technology ℃

![그림 차례 그림 연료전지 발전원리[2-1] ……………………………………………………… 1 그림 의 원리[2-2] PEMFC ………………………………………………………… 12 그림 고분자 연료전지 차의 구조[2-3] …………………………………………… 12 그림 가정용 연료전지 시스템의 구조[2-4] ……………………………………… 14 그림[ 2-5] DMFC의 원리…………………………………………………………… 23 그림[ 2-6] Bipolar 형 스택과 Monopola](https://thumb-ap.123doks.com/thumbv2/123dokinfo/5186208.112753/3.892.125.773.176.1139/연료전지-발전원리-연료전지-가정용-연료전지-시스템의-스택과-monopola.webp)

![표 투싼 의 자료[2-1]SUVTank to Wheel](https://thumb-ap.123doks.com/thumbv2/123dokinfo/5186208.112753/6.892.132.764.149.373/표-투싼-의-자료-suvtank-to-wheel.webp)

![그림 가정용 연료전지 시스템의 구조[2-4] 연료처리장치 기술c. 연료처리장치는 천연가스를 수소로 전환하는 기술로서 부취제를 제거하는 탈황기 천연가스에서 수소를 생산하는 개질기, , CO 를 제거하는 HTS/LTS 및 로 구성되며 관련 기술의 범위로 연료처리장치의 효율 및 내구성을PROX, 개선시키고 부피를 줄이는 연료처리장치 설계기술 , 탈황촉매 , 개질촉매 , 촉매에 관련된 소재기술 연료처리장치를 제작하는 연료처HTS/LTS, PROX, 리장치 제작기](https://thumb-ap.123doks.com/thumbv2/123dokinfo/5186208.112753/16.892.260.618.165.385/연료처리장치-연료처리장치는-천연가스에서-연료처리장치의-내구성을prox-개선시키고-연료처리장치-연료처리장치를.webp)

![그림 용융탄산염 연료전지의 구성요소[2-8] 연료극2-3) 연료극은 전해질에서 전달된 탄산이온과 연료기체를 반응시켜 물과 이산 화탄소를 생성하면서 전자를 유리시켜 외부회로로 전달해 주는 역할을 수행 한다 연료극 분야의 주된 기술개발 대상은 전해질 함침 전극 제조공정의 개](https://thumb-ap.123doks.com/thumbv2/123dokinfo/5186208.112753/33.892.232.751.184.527/용융탄산염-연료전지의-전해질에서-탄산이온과-연료기체를-생성하면서-외부회로로-제조공정의.webp)

![그림 발전시스템의 구성[2-9] MCFC 분리판2-5) 분리판은 스택의 단위전지를 전기적으로 직렬로 연결시키는 동시에 공기 와 연료기체를 분리시켜주고 기체 밀봉과 매니폴드를 제공한다 코팅이나 신](https://thumb-ap.123doks.com/thumbv2/123dokinfo/5186208.112753/34.892.245.650.153.464/발전시스템의-단위전지를-전기적으로-연결시키는-연료기체를-분리시켜주고-매니폴드를-코팅이나.webp)

![그림 시스템의 스택 작동 원리[2-10] FCE (25) 은 내부 매니폴드 구조로 공급되는 연료를 분리판 내부에 형성된GenCell 공간에서 간접 내부개질기만을 통하여 개질하는 방식을 채택하여 시스템을 제작함으로써 시스템의 부피를 감소시키는 한편 스택의 온도구배는 외부 매 니폴드 구조로 공급되는 공기의 유동을 활용하여 조절한다](https://thumb-ap.123doks.com/thumbv2/123dokinfo/5186208.112753/41.892.256.631.180.467/시스템의-형성된gencell-공간에서-내부개질기만을-채택하여-제작함으로써-감소시키는-온도구배는.webp)