<응용논문> pISSN 1226-0606 eISSN 2288-6036

조선 기본구조설계 단계에서의 3D CAD/CAE 인터페이스 개발

손명조† · 이정렬 · 박호균 · 김종오 · 우정재 · 이정현 (사)한국선급 기술본부 연구소 IT융합연구팀

Development of 3D CAD/CAE Interface in Initial Structural Design Phase of Shipbuilding

Myeong-Jo Son†, Jeong-Youl Lee, Ho Gyun Park, Jong-Oh Kim, Jengjae Woo, and JoungHyun Lee

IT Convergence Research Team, R&D Center, Technical Division, Korean Register Received 11 February 2016; received in revised form 3 March 2016; accepted 5 March 2016

ABSTRACT

The finite element modeling of a ship for hull structural analysis on the basis of new harmo- nized common structural rules (CSR-H) is to be extended to the cargo holds in fore and after body of a ship. Unlike the parallel middle-body where the external and internal features of hull are equal along to the longitudinal direction of a ship, in fore and after body, the external and internal features of hull vary linearly or even irregularly in forms of a surface or a curve along to the longitudinal direction of a ship. Thus, it needs lots of design man-hours for the modeling for structural analysis. In order to save man-hours in initial structural design phase of a ship, the specified 3D CAD system has been adopted in shipbuilding industry. Through the interface between CAD and CAE (rule scantling and direct strength assessment), design man-hour in ini- tial design phase can be saved even under the environment of CSR-H.

Key Words: Auto Finite Element Modeling, CAD/CAE Interface, Direct Strength Assessment, Initial Structural Design, Rule Scantling, Ship 3D CAD

1. 서 론

국제선급연합회(IACS)에서 채택한 공통구조규 칙(CSR; Common Structural Rules) 기반에서 산 적화물선과 탱커선의 구조해석을 위한 모델링은 중앙평행부에 위치한 화물창을 대상으로 하였으 나, 새로운 통합 공통구조규칙(CSR-H; Harmonized CSR)의 채택 및 적용으로 선수미부의 화물창까지

그 범위가 확장되었다[1]. 선체 외부 및 내부 형상 이 선박의 길이방향으로 균일한 중앙평행부와는 달리, 선수미부는 외부 및 내부 형상이 선박의 길 이방향으로 선형적으로 변화하거나 심지어 곡면 및 곡선을 이루면서 불균일하게 변하고 있어, 구 조해석을 위한 FE(Finite Element; 유한요소) 모델 링에 기존대비 3~5배 이상의 설계시수가 요구된다[2].

기본, 상세, 생산 설계로 이어지는 조선 구조설 계단계[3]에서 이러한 구조설계 및 평가에 대한 시 수 증감은 주로 기본구조설계 단계에 집중된다. 이 와 같은 시수 증가에도 불구하고, 세계적인 해운

†Corresponding Author, mjson@krs.co.kr © 2016 Society of CAD/CAM Engineers

경기 침체와 선복량 과잉으로 인해 선박 발주는 급감하여 조선소는 선박계약 후 인도까지 약 9~

12개월 정도의 건조기간을 가지는 단납기 선박도 수주하는 실정이다. 이에 따라 기본구조설계 단계 에서 설계 생산성을 향상할 수 있는 방안에 대한 연구 필요성이 산업계로부터 대두되었다.

본 연구에서는 모델링 시수를 절감을 위해 국내 조선 구조설계 분야에서 주로 사용되는 CAD (Computer-Aided Design) 시스템과 CAE(Computer- Aided Engineering) 시스템의 인터페이스를 개발 한 결과를 제시한다. 구현된 인터페이스는 한국선 급에서 개발한 Rule Scantling 및 구조강도평가 소 프트웨어(S/W)인 SeaTrust-HullScan에 적용되어, 현재 국내 전 조선소 기본구조설계 부서에서 사용 되고 있다[4].

2. 조선 기본구조설계 단계에서의 CAD/CAE 인터페이스 개요

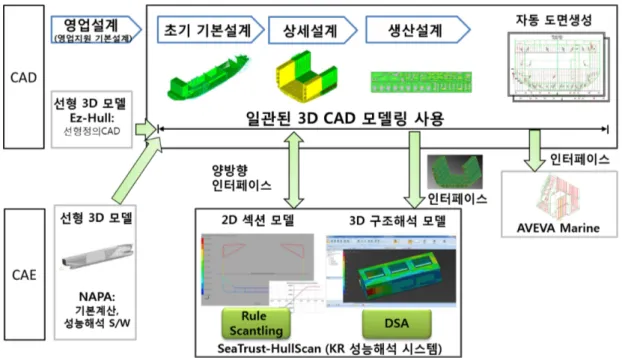

선박 구조설계에서는 Fig. 1과 같이 각 설계단 계에서 요구되는 선박 모델 수준과 관점이 상이하 여 단계별로 특화된 S/W가 사용되고 있다. 특히, 기본구조설계 단계에서는 잦은 설계 변경이 이뤄 지고, 설계 결과물이 2D 형태의 구조도면이기 때 문에 3D CAD 모델 기반의 설계가 아닌 2D 제도

기반의 CAD 시스템이 주로 사용되고 있었다[5]. 최근, 기본구조설계 단계에서 3D 모델링이 사용 될 수 있도록 모델링 범위를 선박 전선을 대상으 로 하고, 초기 중량 산출, 유한요소모델 자동생성 기능을 갖춘 기본구조설계용 3D 조선 CAD 시스 템이 개발되어 설계 생산성을 향상시킬 수 있는 기반이 마련되었다. 대표적으로는 NAPA社의 NAPA Steel[6]과 타임텍㈜의 TTM ISD[7]가 있다.

한편, 선급 성능해석 S/W와 유한요소해석 S/W 를 이용한 Rule Scantling 및 구조해석도 기본구조 설계 단계에 필수적이다. 이러한 이종 S/W는 모 델의 상호 호환 및 연계가 원활하지 못하여 동일 한 선박의 모델을 여러 번 다른 형식으로 중복 모 델링을 하고 있는 실정이다.

본 연구에서 제안하는 기본구조설계 단계에서 의 일관된 3D모델 사용 방안은 다음과 같다(Fig.

1). 기본계산 S/W인 NAPA(NAPA Basic)으로부터 선형 3D 곡면 모델과 선박의 주요 제원 및 치수, FR(Frame; 선박 고유의 길이방향 위치 정보) 등을 전달받아, 기본구조설계용 3D CAD 시스템에서 3D 전선 모델링을 수행한다. 설계 결과가 선급규 칙에 부합되는지 평가하기 위해, 평가할 위치의 선 체횡단면 2D 모델을 생성한다. 생성된 모델은 선 급 Rule Scantling S/W에 입력되어 강도평가에 사 용된다.

Fig. 1 Outline of CAD/CAE Interface in Ship Initial Design Process

강도평가 결과 설계 변경이 필요할 경우, 선급 Rule Scantling S/W 안에서 모델의 설계 변경을 수 행하고 선급규칙을 만족할 때까지 평가 및 모델 변경을 반복한다. 규칙을 만족하는 설계 모델이 확 정된 경우, 선체횡단면 모델을 개발된 인터페이스 파일형식으로 Export하여, 기본구조설계 3D CAD 시스템으로 Import한다. 이 때, 설계자는 수정된 설계 정보를 식별하여 CAD 모델에 반영여부를 결 정하고, 그 결과에 따라 3D 모델이 자동으로 변경 된다.

이와 같이 수정된 3D 모델은 상세설계 및 생산 설계용 조선 CAD 시스템인 AVEVA Marine 또는 Smart Marine 3D로 변환되어 사용된다. 또한 전체 모델은 SeaTust-HullScan의 직접구조강도평가 (DSA; Direct Strength Assessment) 모드에 Import 되어 Yield, Buckling 및 Ultimate Strength, Fatigue Strength 평가에 사용되기 위해, 각 목적에 맞는 유 한요소모델로 자동 생성된다.

본 논문의 개발범위는 Fig. 2와 같다. 기본구조 설계 단계에서의 CAE(Rule Scantling 및 직접구조 강도 평가) S/W로서 SeaTrust-HullScan이 있고, 조선 기본구조설계용 3D CAD 시스템로서 TTM ISD, S3D(SM3D의 기본구조설계 모듈), NAPA Steel 있으며, 조선 생산설계용 3D CAD 시스템으 로 AVEVA Marine, Smart Marine 3D가 있다. 본 논문은 이러한 이종 CAD/CAE 사이의 3D 모델 인터페이스 개발과 그 모델을 활용하여 구조해석 모델을 생성하기 위한 추가기능 개발, 그리고 TTM ISD와 SeaTrust-HullScan간의 Rule Scantling을 위 한 양방향 인터페이스와 관련 추가 기능 개발로 이루어져 있다.

3. Rule Scantling 용 양방향 인터페이스

본 연구에서는 기본설계 단계에서 선형 모델이 완성된 후 3D 선형 모델을 CAD 중립파일인 IGES 형태로 받아들여 기본구조설계를 3D 모델링하는 조선전용 기본구조설계 CAD로는 TTM ISD를 선 정하였다. TTM ISD의 주요 기능으로는 선박으로 부터 Compartment, Block, Panel, Part 단계로의 Top-Down 방식의 쉬운 모델링 방법과 GUI기반의 Interactive 모델링을 지원하고, 도면 자동 생성, 중 량 산출, 용접각장 및 도장면적 산출, Part List(물 량) 자동 작성 등의 다양한 3D 모델 활용이 가능 하다. 또한 TTM ISD는 대표적 조선 생산설계 CAD 인 AVEVA Marine, Tribon으로 변환되고, 자체 생 산설계 CAD인 TTM HPD로 연계되기 때문에 일 관된 3D CAD 모델링을 사용할 수 있는 기반으로 활용될 수 있다[7].

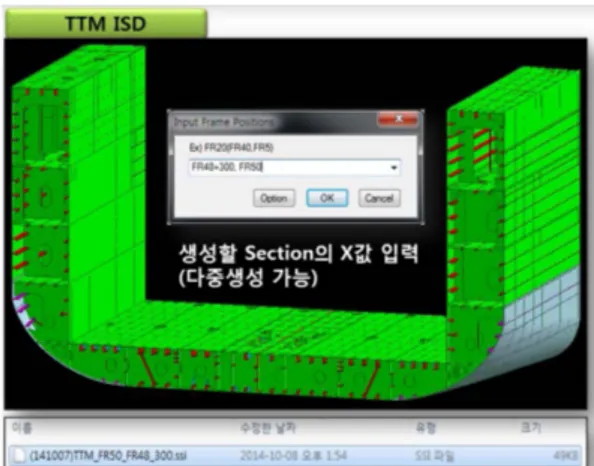

CAD/CAE 인터페이스는 TTM ISD에서 정의한 3D 모델로부터 사용자가 지정한 FR 위치별로 선 체횡단면 모델을 SeaTrust-HullScan 조선 CAD 호환포맷(SSI: SeaTrust-HullScan & ShipCAD Interoperable model)으로 생성하는 것으로부터 시 작된다. 이 파일을 SeaTrust-HullScan에서 읽어들 여 Rule Scantling을 수행하고, 그 결과에 따라 판 의 두께 및 재질 또는 부재의 사이즈, 타입 등을 변경하여 다시 SSI 파일로 내보낸다. 이를 TTM ISD에서 읽어들이면 변경된 부재의 위치 및 변경 내역 등을 설계자가 3D 모델에서 확인하고 자동 으로 변경사항을 반영할 수 있다.

구체적으로 살펴보면, Fig. 3와 같이 TTM ISD 에서 생성한 3D 모델로부터 FR을 입력하여 원하 는 위치에서의 선체횡단면을 SSI 파일형태로 생 성한다.

생성된 파일을 SeaTrust-HullScan에서 Fig. 4과 같이 Import하면 Rule Scantling 모드에서 선체횡 단면의 위치 및 기하형상모델과 판 및 보강재의 속성(두께, 재질, 사이즈 등)을 확인할 수 있다.

이종 CAD/CAE 인터페이스 개발 후 현업 적용 시 두 시스템 간의 공차문제로 인해 발생할 수 있 는 곡선 정합 문제 (미소 중첩 또는 이격)와 직선/

곡선 모델 혼용 문제가 식별되었다. 곡선 정합 문 제는 CAD에서 모델 표현 및 각종 CAD 연산에서 는 문제가 발생하지 않는 공차였으나, Rule Scantling Fig. 2 Development Scope of This Research

에서 요구되는 다양한 Rule 계산에서 수치적 오류 를 야기하였다. 따라서 이에 따른 기하모델상의 공 차 재조정 과정을 추가 반영하였다.

직선/곡선 모델 혼용 문제는 직선이 경우에 따 라 여러 점을 지나는 B-Spline 곡선으로 정의되어 CAD로부터 인터페이스되는 문제를 말한다. 여러 점을 Control Points로 가지는 B-Spline 곡선으로 근사된 모델은 직선 모델에 비해 직관적인 수정이 용이하지 않다. 따라서, 본 논문에서는 초기설계 단계에서의 잦은 설계 변경에 대응할 수 있도록 B-Spline 곡선은 곡률 체크를 통해 직선 여부를 추 가 판단하여 모델 변환 과정을 거쳤다.

이와 같이 조정된 선체횡단면 2D 모델을 이용 하여 Rule Scantling 평가를 수행한다. Rule 요구 치를 만족할 때까지, 선체횡단면 모델의 판 두께, 보강재 사이즈, 보강재 타입을 변경하고, 평가를 Fig. 3 Exporting Cross-Section Model from TTM ISD

Fig. 4 Importing Cross-Sections to SeaTrust-HullScan Fig. 5 Modification on Properties of Plates and Stiffener after Rule Scantling

Fig. 6 TTM ISD Import: Checking Part Information Changes from SeaTrust-HullScan

만족시키면 최종 선체횡단면 모델을 Fig. 5와 같 이 SSI 파일로 Export한다.

이 파일을 다시 TTM ISD에서 Import하면 Fig.

6와 같이 선체횡단면에 대한 형상 정보와, 속성 이 변경된 판 및 보강재의 이름, ID, 변경 내역 등이 표시된다. 해당되는 판 및 보강재를 선택하 면 모델 상에서 어떠한 부재인지 확인이 가능하 며 3D 모델에 반영할 지 여부를 사용자가 선택 할 수 있다.

Fig. 7에서는 인터페이스 파일의 변경내역을 반 영하여 3D 모델이 자동 수정된 것을 확인할 수 있다. 이렇게 변경된 3D 모델로부터 다시 다양한 위치의 선체횡단면을 생성하여 Rule Scantling을 반복적으로 수행할 수 있기 때문에, 최적설계를 위 한 Rule Scantling 작업이 한결 효율적으로 진행될 수 있다.

TTM ISD에서는 완성된 기본구조설계 3D 모델 로부터 2D 구조도면이 자동으로 생성되어, 설계 자의 확인 및 터치업 과정을 거쳐 빠르게 도면이 완성될 수 있다. 아울러, 기본구조설계 3D 모델의 형상정보는 구조해석모델 생성 및 상세설계 및 생 산설계용 3D 모델로 활용될 수 있다.

4. 3D CAD 형상모델 인터페이스

SeaTrust-HullScan에서는 3D CAD 중립 포맷 (IGES), 조선 기본구조설계 3D CAD인 TTM ISD, Smart Marine 3D의 기본구조설계 모듈인 S3D, 조 선 생산설계 3D CAD인 AVEVA Marine과 Tribon 의 3D 형상 모델을 읽어 들일 수 있게 3D CAD Interface를 개발하였다. 형상 모델은 DSA 모드에 서 구조해석을 위한 FE 모델을 생성하는데 활용 될 수 있다.

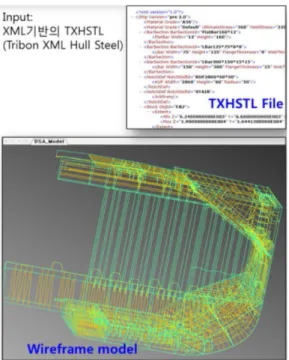

AVEVA Marine과 Tribon의 3D 모델 인터페이 스는 XML기반의 TXHSTL(Tribon XML Hull Steel)을 기반으로 동작한다. Fig. 8은 여러 블록으 로 구성된 산적화물선의 선수미부 화물창 모델을 SeaTrust-HullScan에서 Import한 결과이다.

판 모델의 인터페이스는 경계곡선을 이용하여 곡면을 재생성한 후, 판의 속성을 추가하여 완성 한다. 판 모델은 평판과 곡판으로 구분되어 인터 페이스되며, 평판은 경계곡선 정보를 이용하여 해 당 평면을 생성하고 그 곡선 정보로 경계정보를 한정하여 생성한다. 곡판은 크게 두 가지 방법으 로 인터페이스 가능한데, 개개의 곡면 형상 자체 Fig. 7 Automatic 3D Model Modification Using Change Information on 2D Section Model

를 IGES 파일로 받는 방법과 B-Spline 경계 곡선 정보를 이용하여 B-Spline Surface를 Coons Patch 로 생성하는 방법이 적용되었다. 후자는 공개용 3D CAD 커널인 Open CASCADE(OCC v.6.7.1) 에서 제공하는 라이브러리(GeomFill_Constrained Filling)를 사용하였다[8].

보강재 모델의 인터페이스는 경로곡선(Trace Line)을 이용하여 B-Spline 곡선을 생성하고 그 곡 선을 기본으로 보강재 속성을 가지는 Size 1D Element(Beam)으로 생성하여 완성한다.

Fig. 9은 3장에서 설명한 TTM ISD 3D 모델을 TTM 자체 3D Export 형식인 THS 파일로 변환 하고, 이를 SeaTrust-HullScan에서 불러들인 결과

를 나타내고 있다. 이러한 형상 모델은 점, 곡선, 곡면의 기하모델에 더하여 선체 구조의 재질 특징 인 판, 보강재 정보를 포함하고 있다.

S3D의 3D 모델 인터페이스는 Intergraph社가 제 공하는 XML기반으로 동작한다. 기하형상모델과 CAD에서 정의한 계층적 모델 구조를 포함하며, 구조해석 목적에 맞는 Mesh 생성을 위해, 선체 Opening 모델 및 브라켓 모델을 선택적으로 포함 할 수 있다(Fig. 10).

이러한 3D 모델은 다음 장에서 소개할 FE 모델 링에 활용될 뿐만 아니라, 앞장에서 소개한 Rule Scantling 평가용 모델 생성에도 활용될 수 있다.

5. 3D CAD 모델을 이용한 FE Modeling

4장에서 설명한 3D CAD 모델은 FE 모델링 시 수를 절감하는데 활용된다. CAD에서 이미 정의 한 3D 형상을 FE 모델링에 재사용함으로써 모델 링 중복 시수를 방지할 수 있고, CAD 대비 3D 형 상 정의가 어려운 CAE 시스템의 사용성을 제고 할 수 있다.

CAD 3D 모델을 이용한 FE 모델링을 위하여 SeaTrust-HullScan에서는 다음과 같은 추가기능을 개발하였다.

1) 판: 곡면, 보강재: 보(Beam)으로 생성 2) Grouping: Block별, Panel별 Group 생성 3) 판 두께로 인한 Gap 자동 수정 기능 4) 판/판 자동 분할 기능

5) 판 소속 보강재로 자동 분할 기능 Fig. 8 CAD/CAE 3D Model Interface - AVEVA Marine

(Tribon)

Fig. 9 CAD/CAE 3D Model Interface - TTM ISD

Fig. 10 CAD/CAE 3D Model Interface - S3D

판 부재는 메쉬 생성을 위한 곡면으로 생성하여 SeaTrust-HullScan의 DSA 모드에서 제공하는 메 쉬자동생성 기능(Auto-Mesh)를 사용할 수 있도록 하였다. 또한, 보강재는 타입, 사이즈 등을 이용하 여 보(Beam)으로 생성한다. 이 때, SeaTrust- HullScan에 속성이 정의되지 않은 보강재는 속성 이 없는 빔으로 생성한다. 빔은 속성 유무에 따라 색상이 구분되기 때문에, 사용자 확인 후 속성을 수정할 수 있다.

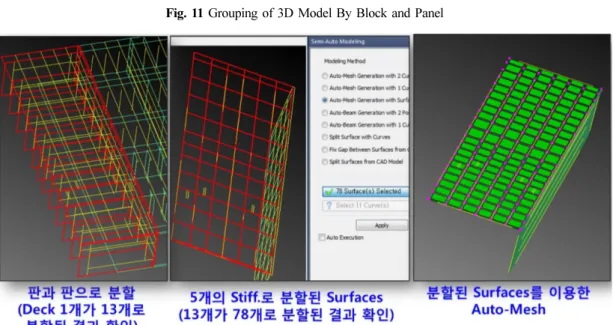

FE 모델링을 더욱 효과적으로 하기 위해서는 모 델링 범위를 한정해서 작업하는 것이 좋은데 이를 위해 Fig. 11과 같이 선체 Block별, Panel별로 별 도 그룹화하였다.

또한 생산설계 CAD 3D 모델은 몰드선(Mould Line)으로부터 방향을 가진 판 두께를 함께 표현 하는데[5], FE 모델링에서는 몰드선을 기준으로 모 델을 생성하며 두께는 메쉬의 속성 정보로만 존재

한다. 따라서, 판과 판 또는 판과 부재가 직교하는 부분에 판의 두께만큼 Gap이 발생하게 되며 이 때 문에 FE 모델링에 많은 추가 수정 작업이 발생하 게 된다. 이를 해결할 수 있도록 SeaTrust-HullScan 에서는 판을 의미하는 여러 곡면들을 일괄선택하 여 Gap을 찾고 이를 고려하여 곡면을 수정하는 기 능을 개발하였다[9].

Gap이 수정된 모델은 FE 모델링을 위한 준비가 된 모델로서, Auto-Mesh를 통해 메쉬를 생성하여 도 되지만, 정교한 모델링을 위해 판과 판이 만나 는 부분을 고려하여 판을 분할하고, 분할된 판을 다시 보강재로 분할한 후 Auto-Mesh를 적용할 수 있게 곡면 분할 기능을 개발하였다. Fig. 12에서는 하나의 평판이 판과 보강재를 고려하여 78개로 분 할된 것을 볼 수 있다. 분할된 판들을 이용하여 Auto-Mesh를 수행하면 판과 보강재가 고려된 품 질높은 메쉬가 손쉽게 모델링된다. 본 논문에서는

Fig. 11 Grouping of 3D Model By Block and Panel

Fig. 12 Constraint-based Auto Mesh Generation using Surface Split

곡면의 Quad Mesh 자동 생성을 위한 Auto-Mesh 알고리즘은 상용 라이브러리인 CM2 QuadMesh[10]

를 사용하였다.

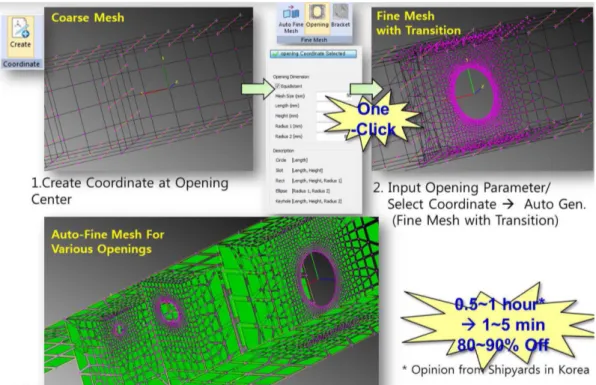

한편, CSR-H기반에서는 Fatigue 강도평가를 위 한 Opening, Bracket Toe 부분 등에 대한 Fine Mesh Analysis 적용부위가 대폭 확대되었고[2], 이에 대 한 Fine Mesh 모델링 시수를 절감하기 위해 자동 Fine Mesh 기능을 개발하였다. 선박에서 자주 적 용되는 Opening 및 Bracket 형상에 대해 파라메트 릭 기반의 모델링을 지원하여 Fine Mesh Modeling 을 자동으로 수행하고 인접 Coarse Mesh에 자동 Transition 모델링을 수행해준다. Fig. 13은 다양한 형태의 Opening이 인접된 구조에 개발된 기능을 사용하여 Fine Mesh 모델링을 수행한 된 결과를 나타내고 있다. 이 기능을 통해 30분에서 1시간정 도 소요되는 Fine Mesh 모델링이 1~5분내에 완료 되어 80~90%의 시수 절감이 가능하다.

6. 결론 및 향후 연구 계획

최근 조선 구조설계 분야에서는 단계별 이종 CAD/CAE 시스템 간의 3D 모델 호환 또는 재사 용이 가능한 시스템적 저변이 마련되었고, CSR-

H의 적용으로 인해 설계 프로세스 개선의 동인도 마련되었다.

이에 본 연구에서는 조선 기본구조설계 단계에 서 사용되는 3D CAD 시스템(TTM ISD)과 Rule Scantling 및 구조해석 S/W(SeaTrust-HullScan)와 의 인터페이스에 대한 개념을 제안하고 개발결과 를 제시하였다.

개발된 인터페이스를 통해, 기본설계의 3D 선형 데이터부터 기본구조설계 3D 모델, 선급 Rule Scantling 2D 모델, FE 모델, 생산설계 3D 모델이 일관된 선체 3D 모델로부터 생성될 수 있어 설계 시수 절감 및 설계/해석의 정확성 향상이 기대된다.

향후 연구로는 선체 3D 전선 CAD 모델로부터 일괄 전선 FE 모델링 생성 기능과, 운동해석 및 CFD 해석 S/W와의 인터페이스 개발을 수행할 계 획이다.

감사의 글

본 논문은 산업통상자원부 산업핵심기술사업 (과제번호: 10052708) “3D모델기반의 선박설계지 원 일관시스템 개발” 연구 결과의 일부임을 밝히 며, 이에 감사 드립니다.

Fig. 13 Auto Fine Mesh Generation for Various Openings in a Ship

References

1. IACS, 2015, Common Structural Rules for Bulk Carrier and Oil Tankers, 1st January 2015 Issue:

International Association of Classification Soci- eties.

2. Kwon, O.S., 2015, Investigations of New(Har- monized) CSR Application, Proceedings of Tri- patite 2015, Seoul, Korea.

3. Son, M.J. and Kim, T.W., 2013, High-level Discrete-event Modeling-based Business Process Simulation for the Scheduling of the Ship Hull Production Design, Transactions of the Society of CAD/CAM Engineers, 18(3), pp.224-233.

4. Park, H.G., 2015, Development of Ship Structural Design Assessment System for Enhacement of Design Productivity and Quality, Proceedings of the 43rd Ship and Offshore Design Workshop 2015, Busan, Korea.

5. Son, M.J., Kang, H.W. and Kim, T.W., 2014, AVEVA Marine Scheme-based Modeling for Reuse of Ship Hull Block Model, Transactions

of the Society of CAD/CAM Engineers, 19(1), pp.41-49.

6. Kurki, T., 2010, Utilization of Integrated Design and Mesh Generation In Ship Design Process Rakenteiden Mekaniikka (Journal of Structural Mechanics), 43(3), pp.129-139.

7. Park, D.Y., 2013, Innovative Collaboration Between Initial Structural and Production Design, Proceedings of International Conference on Computer Applications in Shipbuilding 2013, Busan, Korea, pp.203-208.

8. SAS, O.C. 2008, Open CASCADE Technology, 3D Modeling & Numerical Simulation. http://

www.opencascade.org

9. Son, M.J., Park, H.G. and Lee, J.Y., 2015, Devel- opment of Auto FE Modeling Functionality for Enhacement of Productivity in FE Modeling based on CSR-H, Proceedings of the 43rd Ship and Offshore Design Workshop 2015, Busan, Korea.

10. Computing-Objects. 2005, CM2 QuadMesh.

http://www.computing-objects.com/.

손 명 조

2004년 서울대학교 조선해양공학과 학사

2004년~2005년 한진중공업 특수선 선체설계팀 설계원

2013년 서울대학교 조선해양공학과 박사

2013년~2014년 서울대학교 해양시 스템공학연구소 선임연구원/연구 조교수

2014년~현재 (사)한국선급 연구소 IT융합연구팀 책임연구원 관심분야: 조선CAD/CAM, CAD/

CAE 인터페이스, PLM, M&S, 인 공지능기반 decision making, BPM, 조선 선체 기본/생산설계

박 호 균

1998년 울산대학교 조선해양공학과 학사

2001년 울산대학교 조선해양공학과 석사

2007년~현재 (사)한국선급 연구소 책임연구원

관심분야: CAE, CAD, Computer Graphics

이 정 렬

1985년 서울대학교 조선해양공학과 학사

2000년 충남대학교 선박해양공학과 석사

2006년 충남대학교 선박해양공학과 박사

1985년~1990년 대우조선공업 기술 연구소 대리

1990년~현재 (사)한국선급 연구소 IT융합연구팀 팀장

관심분야: 조선 CAD/CAE, 선박설 계, 조선IT융합

김 종 오

2005년 한양대학교 자동차공학과 석사

2005년~2009년 아이너스기술 선임 연구원

2009년~현재 (사)한국선급 연구소 IT융합연구팀 책임연구원 관심분야: CAD, CAE, 3D Surface

Construction, Buckling Strength

우 정 재

2002년 한국해양대학교 기계공학 학사

2004년 한국해양대학교 기계공학 석사

2011년~현재 (사)한국선급 연구소 IT융합연구팀 책임연구원 관심분야: 선급기술규칙 SW

이 정 현

2003년 순천향대학교 화학과 학사 2005년~2011년 아이너스기술 책임

연구원

2011년~현재 (사)한국선급 연구소 IT융합연구팀 책임연구원 관심분야: 조선CAD/CAE