대형주강 압탕부의 편석거동 고찰

김지태·박흥일†·김우열· 이병우 부경대학교 대학원 소재프로세스공학과

Investigation of Segregation Behavior in the Riser/Castings Junction of Heavy-section Steel Castings

Ji-Tae Kim, Heung-Il Park†, Woo-Yeol Kim, and Byung-Woo Lee

Department of Materials Processing Engineering, Graduate School, Pukyung National University, Busan, 608-739 Korea

Abstract

Sulfide segregation behavior, characteristics of solidification microstructure and compositional distribution in the riser/castings junc- tion of heavy-section main bearing support (MBS) steel castings were investigated; Sulfide streaks of A segregation were formed in the transitional region from columnar grain to coarse equiaxed grain and floated with aggregation of the dendritic free crystal. Solute segregation behaviors of elements Si, P and S were V shape negative segregation from the bottom of the castings to upper part of the riser with the reference of vertical center-line of the specimen block. Those of elements C and Mn were V shape negative segregation in the main body and A shape positive segregation in the riser of the casting. Just beneath the pipe shrinkage in the riser segregation ratio of each element was the highest, and that of S was 3.6 times higher, C 3.3 times, P 2.1 times, Si 1.6 times and Mn 1.0 times respectively. [Mn/S] ratio of the specimen block was distributed in the wide range of 20~275.

Key words : Segregation, Sulfur Print, Macrostructure, Mn/S ratio, Steel castings.

(Received June 26, 2010 ; Accepted August 1, 2010)

1. 서 론

주물의 가장 큰 약점은 주입금속의 체적변화에 기인하는 응고 수축이다[1]. 주물의 거시적 또는 미시적 응고수축결함을 제거하 기 위하여 방향성응고를 촉진하거나 응고형태를 개선하는 여러 가지 방안이 채택된다[2]. 그 중에서 압탕설계는 방향성응고를 촉진하고 응고수축보상을 위한 여유의 용탕저장소 역할을 하기 때문에 수축결함 제어를 위한 주조방안으로 적용되고 있다[3].

일반적으로 주물이 대형화될수록, 응고시간이 길어질수록 편 석현상은 증가한다[4,5]. 강의 전형적인 불순물 원소인 황(S)은 대부분이 황화물로 존재하며[6,7], 황화 개재물의 편석은 주강 의 실제 주조공정에서 피할 수 없는 고질적인 결함이다. 이들 결함은 주강품의 사용성능에 직접적인 영향을 미칠 뿐만 아니 라 때때로 압탕절단, 용접보수 또는 열처리 공정에서 고온파단 을 일으켜 주강품이 폐각되기도 한다[8-12]. 따라서 대형 주강 품의 편석현상과 응고거동에 대한 연구는 매우 중요하다.

그러나 실물크기의 대형 주강품을 제작하여 분석 고찰하는 실험실적 연구는 거의 불가능하기 때문에 실제로 대형 주강의 편석 현상을 파악하는 연구는 매우 부족한 현실이다.

저자들은 Fe-FeS 합금계의 황화물 형태[13]와 Fe-Mn-S 합금 계의 황화물 형태에 미치는 Mn/S 비의 영향[14], 주강품의 황

화물 편석 및 고온성질에 대한 연구를 수행하고 있다. 본 연 구에서는 상용 선박용 대형주강 메인 베어링 서포트(MBS)를 연구용 시제품으로 주조하고, 주방상태 압탕부에서 채취한 시편 블록의 설퍼 프린트와 성분분석을 통하여 황화물의 편석거동과 응고조직특성, 성분원소의 농도분포를 고찰하였다.

2. 실험 방법

2.1 대형주강 시제품 주조

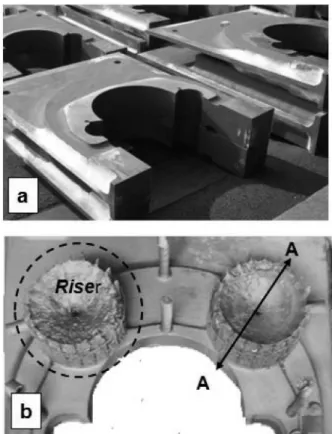

Fig. 1(a)는 본 연구에 사용된 시제품과 동일한 제품중량 9톤 급 선박용 MBS의 완성품 사진이다. 시제품 MBS의 대표적인 주조치수는 2,229×1,854×293 mm이며, Fig. 1(b)에서와 같이 MBS의 최대 후육부에 직경 440 mm×높이 500 mm의 개방형 압탕을 설치하였다. 압탕은 두께 40 mm×폭 70 mm의 단열패 드를 조합하여 원통형으로 만들었다. Fig. 1(b)는 본 연구에서 사용된 압탕부 시편 블럭의 위치를 보여 준다.

Table 1은 본 연구에 사용된 주강 MBS 시제품의 화학성분 을 나타내며, MBS 시제품의 주형은 알파세트 세라믹 샌드[15]

를 사용하였다. 주강용탕은 연강스크랩과 합금철을 장입하여 8 톤 용량의 유도용해로 2기에서 동시 용해하였다. 출탕전 화학성 분을 분광분석하고 Fe-Si, Fe-Mn 및 Si-Mn 모합금을 첨가하

†E-mail : castpark@pknu.ac.kr

대형주강 압탕부의 편석거동 고찰 - 김지태·박흥일·김우열· 이병우 −131−

여 목표조성으로 조정하였으며, 알루미늄으로 탈산처리하여 출탕 하였다. 미리 예열하여 준비된 용량 20톤의 하주식 레들에 용 강을 동시에 받아서 주형에 주입하였으며, 이 때 주입온도는 약 1578oC, 주입중량은 약 16톤이다. 주입후 개방형 압탕 상부에 분말상 발열제를 피복하여 압탕부 용강의 온도강하를 최대한 억 제하였다.

한편, 주형해체 시간을 결정하기 위하여 압탕과 주물본체가 결합되는 곳의 표면에서 50 mm 떨어진 세라믹 주형 속에 PR 열전대를 삽입하여 압탕목부(riser neck )의 냉각속도를 X-Y 온도기록계로 측정하여 약 25시간이 경과후 압탕 표면부의 주 형온도가 700oC 이하로 냉각되었을 때 주형을 해체하고 공냉 하여 쇼트 블라스팅하였다.

2.2 설퍼 프린트 시험

Fig. 2는 주강 MBS 시제품으로부터 주조상태의 압탕부 시편 을 절단 채취하여 설퍼 프린트용 시편을 제작하는 과정을 보여 준다. 압탕부의 시편 블록(Fig. 1(b))은 산소 아세틸렌 가스절단

기로 절단 채취하고(Fig. 2(a)), 톱기계로 시편 블록의 수직 중 심선(Fig. 1(b) 화살표 방향)을 기준으로 두께 20 mm의 판상으 로 절단하였다. 그리고 이들 판상 시편을 밀링으로 연삭하였으 며(Fig. 2(c)), 시편의 표면조도는 #1200-1500 사포로 연마하여 6.2~12.5S 수준으로 마무리하였다(Fig. 2(d)).

설퍼 프린트[16]는 강의 황화물 편석거동을 고찰하는 유용한 Fig. 1. Appearance of (a) commercial MBS steel castings for a marine

engine and (b) an as-cast MBS steel castings used as the sample steel castings for this study. Dotted circle denoted the sample block with riser/castings junction. A-A arrow indicated the cutting plane of the sample block.

Table 1. Chemical composition of molten steel in the present study (wt.%).

C Si Mn P S Cr Ni Mo V Cu

0.19 0.45 0.75 0.024 0.015 0.07 0.04 0.03 0.04 0.03

Fig. 2. (a) Cutting as-cast sample block in Fig. 1(b), (b) sawing sample block, (c) milling and (d) polishing sliced plates for sulfur print test.

Fig. 3. Sectioning of sample block with riser/castings junction for chemical composition analysis. The specimens for chemical analysis taken at regular intervals along the vertical centerline and the horizontal lines on the sample block.

수단이다. 압탕부에서 절단 연마한 주조상태의 판상 시편(Fig.

2 및 Fig. 3)을 아세톤으로 세정하여 유지분을 제거하였다. 암 실에서 각각의 판상 시편크기에 알맞은 치수로 인화지를 재단 하여 황산수용액(1~5%)에 침지하였다. 황산 수용액이 인화지에 충분히 침투되도록 약 10분간 침지하고, 인화지를 꺼내어 인화 지 표면에 묻어 있는 황산수용액을 탈지면으로 닦아내었다.

황산수용액에 침지시킨 인화지를 설퍼 프린트 시험할 판상시 편의 표면에 고무롤러를 사용하여 인화지를 밀착시켰다. 인화지 에 침투된 황산 수용액이 강에 함유되어 있는 S와 충분한 접촉 반응이 일어나도록 약 5~8 분간 기다린 후 인화지를 판상 시 편의 검사면으로 부터 분리하고, 흐르는 물에 세척하였다.

수세된 인화지는 상온의 정착액(티오황산나트륨의 15~40%수 용액)에서 5~10분간 정착시키고, 30분 이상 흐르는 물에 담갔 다가 열풍 건조하였다.

2.3 응고조직 관찰

Fig. 3은 MBS 시제품 압탕부 시편 블록의 A-A 단면부(Fig.

1(b))에서 채취한 판상시편의 형상이다. Fig. 3의 A 표시부 판 상시편을 아세톤으로 탈지하고 90~100oC로 가열된 부식액 (38%HCl + 12%H2SO4+ 50%H2O)에 침지하고 10~15분 부식하 였다. 부식이 끝난 시편은 증류수로 세척하고 아세톤으로 10~15분간 초음파 세척하여 건조하였으며, 그 대표적인 거시적

응고조직은 Fig. 5(b)와 같다.

2.4 성분분석

설퍼 프린트 시험과 응고조직 관찰시험이 끝난 압탕부 시편 블록의 A-A 단면(Fig. 3)에 대한 C, Si, Mn, P 및 S의 성분 조성을 분석하였다. Fig. 3에서 나타낸 바와 같이 주물 본체의 하부에서 압탕 상단까지 수직 중심선을 따라 20 mm 등간격으 로, 그리고 주물 본체의 하부에서 수직 중심선을 따라 각각 25 mm에서 525 mm 까지 높이를 100 mm 간격으로 나누고, 각각의 높이에서 좌우 20 mm의 등간격 수평방향으로 화학성분 을 분광분석(GNR Optica Analyzer F20)하였다.

3. 실험 결과 및 고찰

3.1 황화물의 거시적 편석거동

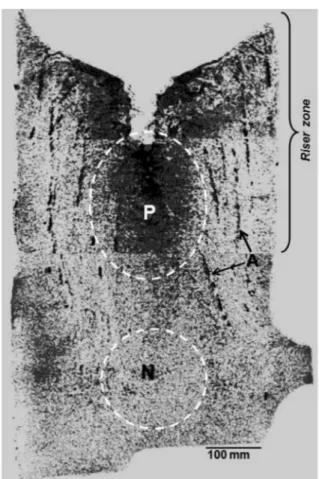

Fig. 4는 MBS 시제품 압탕부 시편 블록의 A-A 단면에 대 한 설퍼 프린트 시험 결과이다. 검은색의 반점 또는 띠 모양은 황화물이며, 이들의 생성위치, 분포양상 및 면적분율 등으로 주 강의 황화물 편석거동을 고찰할 수 있다.

먼저 Fig. 4의 황화물 편석거동을 보면 압탕부의 파이프상 수 축 직하부(P 구역)에서 황화물의 편석 정도가 가장 높으며, 전형 적인 정편석 구역(positive segregation zone)을 나타낸다. 한편 압탕의 하단부로 갈수록 황화물의 편석정도는 낮으며, 주물 본체 의 하단부로 갈수록 황화물의 편석정도는 더욱 감소되어 상대적 으로 황화물의 편석이 가장 낮은 N 구역에서 전형적인 부편석 구역(negative segregation zone)이 나타났다. 그리고 압탕부와 주물 본체의 외주부에서 A로 표시된 수직방향의 선 또는 띠 모 양의 황화물(sulfide streak or ghost band)[17], 즉 전형적인 A 편석(A segregation) 또는 역V편석(inverse V segregation)의 거 시적인 황화물이 나타났다. 이는 압탕설치로 후육화된 주강의 편 석거동은 대형강괴의 편석거동과 매우 유사한 결과이며, 압탕설 치로 시제품 시편 블록의 형상, 용질대류, 열적 대류 및 응고형 태가 대형 강괴와 유사한 응고조건으로 변화되었기 때문으로 Fig. 4. Longitudinal section sulfur print of riser/castings junction in

sample block. (P: positive segregation zone, N: negative segregation zone, A: sulfide streaks or A-segregation).

Fig. 5. Comparison of (a) sulfur print and (b) macrostructure of the specimen A in the riser zone of the sample block in Fig. 3.

대형주강 압탕부의 편석거동 고찰 - 김지태·박흥일·김우열· 이병우 −133−

판단된다[17-20].

Fig. 5는 시편 블록 압탕부(Fig. 3의 A 부분)의 설퍼 프린 트 결과(Fig. 5(a))와 거시적 응고조직(Fig. 5(b))을 비교한 것 이다. 황화물의 작은 반점이 밀집되어 있는 압탕 중심부(Fig.

5(a)의 왼쪽)의 거시적 응고조직은 조대한 등축 수지상(Fig.

5(b) 왼쪽 부분)이며, 황화물의 반점이 느슨하게 분포되어 있는 주형 접촉부(Fig. 5(a)의 오른쪽 끝 부분)는 주상결정의 수지상 이 일정한 경사각을 이루고 응고하였다.

한편 압탕 중심부의 조대 등축정 생성구역과 주형 접촉부의 수지상 결정 생성구역의 사이에서 띠 모양의 A편석 황화물(Fig.

5a의 가운데 구역)이 관찰되었으며, 설퍼 프린트에서 띠 모양의 A 편석 황화물의 나타난 동일한 위치에서 수지상의 응고조직이 한 줄로 늘어서 있는 것이 확인되었다.

Fig. 6은 압탕설계로 후육화된 주강의 거시적 A 편석 황화

물의 생성 거동을 모식적으로 정리한 것이다. 주형벽면에서 성 장하는 주상결정은 압탕 중심부 쪽으로 일정한 경사각을 이루 며 성장하고 있고, A 편석 띠 역시 압탕 중심의 최종 응고부 쪽으로 기울어져 나타났다. 그리고 A 편석 황화물이 부식 제거 된 자리에서 관찰되는 수지상 결정의 띠는 거시적 A 편석이 고액공존 천이구역에서 생성되었음을 뒷받침한다. 이러한 거시적 편석의 결과는 용강에 대한 용해도가 낮은 S 또는 P와 같은 용질원소가 농화되어 비중이 낮아진 액상이 자유 결정과 함께 위쪽으로 부상하는 과정에서 A 편석이 생성된다는 연구결과 [17-20]들과도 잘 일치한다.

3.2 합금성분 편석거동

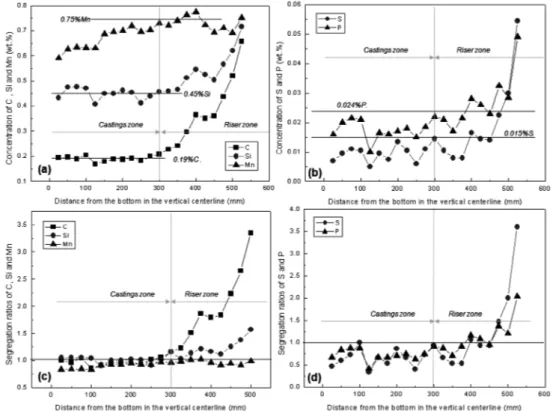

Fig. 7은 MBS 시제품 시편 블록의 A-A 단면 수직중심선 (Fig. 3)에 대한 C, Si, Mn, P 및 S의 농도변화와 이들 원소의 편석비(segregation ratio)를 나타내며, 주물 본체의 바닥에서 압 탕 상단 방향으로 수직중심선을 따라 20 mm 등간격으로 분광분 석하였다. Fig. 7(a)는 C, Si 및 Mn의 농도변화를 나타내며, 시 편 블럭 바닥에서 300 mm 높이의 주물 본체 상단까지 구역에 서 C 및 Si는 각각 노전분석함량 0.19wt.%C 및 0.45wt.%Si 범위를 크게 벗어나지 않고 일정하게 유지되었으나, 주물 본체 상단, 즉 압탕부로 갈수록 C 및 Si의 농화가 급증하여 압탕 상 단 파이프상 수축 직하부에서 C는 0.66wt.%, Si는 0.72wt.%까 지 농화되었다. 이는 주물의 응고두께가 두꺼워질수록 고액계면 의 이동속도가 느려지고, 그 결과 고액계면 전방에서 C 및 Si 가 농화로 비중이 낮아진 잔류액상[25]이 압탕 상부로 부상되 기 때문으로 판단된다.

Fig. 6. Schematic illustration of sulfide streak formation in heavy- section steel castings.

Fig. 7. Concentration profiles (a and b) and segregation ratios (c and d) of C, Si, Mn, P and S in the vertical centerline from the bottom of the sample block in Fig. 3.

한편 주물 본체 하단에서 0.58wt.% 정도로 낮게 부편석 거 동을 보인 Mn은 압탕 연결부에서 노전분석함량 0.75wt.% 수 준으로 증가하였다. C 및 Si의 경우와는 달리 압탕부에서 Mn 의 농화편석경향은 매우 약하게 나타났고, 압탕의 파이프상 수 축부 직하에서는 오히려 Mn 함량이 낮아지는 부편석 거동을 보였다. 이는 C 함량이 높을수록 용강에 대한 Mn의 용해도가 낮아지고[7], S와의 황화물 생성반응에 Mn이 소진되었기 때문 으로 판단된다.

Fig. 7(b)는 P 및 S의 농도변화를 나타내는데, 주물 본체부, 즉 300 mm 높이까지 P 및 S는 각각 0.02 및 0.01wt.% 수준 을 유지하여 각각의 노전 분석치 0.024 및 0.015wt.% 보다 낮게 분포되었다. 그러나 압탕 상단부에서부터 농화가 서서히 증가하여 P는 0.050wt.%, S는 0.055wt.%까지 농화되었다.

Fig. 7(c) 및 Fig. 7(d)는 각각 시편 블럭의 수직 중심선에 대한 C, Si 및 Mn, 그리고 P 및 S의 편석비 변화를 나타낸다.

편석비는 각 합금성분에 대한 노전분석치(Table 1)를 기준으로

계산하였다. 성분원소의 편석비 변화를 보면, 주물 본체부에서 C, Mn, P 및 S는 편석비가 1.0 보다 낮은 부편석 경향을 보였 으며, Si는 거의 1.0을 유지하였다. 한편 압탕부에서는 C, Si, P 및 S의 편석비는 급증하였으며, 압탕 상단의 파이프 수축 직하 부, 즉 Fig. 4의 정편석부에서 C의 편석비는 노전 분석치의 3.3 배, Si는 1.6배, P는 2.1배, S는 3.6배까지 농화되었다. 그러나 Mn의 편석비는 압탕부에서도 1.0배 수준으로 타 합금원소에 비 하여 농화편석 경향이 가장 미약하였다.

Fig. 8은 주강 MBS 시편 블럭(Fig. 3)의 주물 본체의 바닥 에서 수직중심선을 기준으로 각각 25 mm에서 525 mm 높이까 지 100 mm 간격의 수평방향에 대한 좌우 20 mm의 등간격 성 분원소의 농도분포를 나타낸다. Fig. 8(a)는 C의 농도분포를 나 타내는데, 시편 블록 바닥에서 25, 125 및 225 mm으로 높이가 높아지면 C 농도분포는 노전분석치 0.19wt.% 보다 오히려 점 점 감소하는 부편석 거동을 보였다. 그리고 이들 각각의 높이에 서 시편 블록의 중심선 구역은 주변보다 C 농도가 낮아지는 Fig. 8. Concentration profiles of (a) C, (b) Si, (c) Mn, (d) P and (e) S at regular intervals along the horizontal lines from the bottom of sample block

in Fig. 3.

대형주강 압탕부의 편석거동 고찰 - 김지태·박흥일·김우열· 이병우 −135−

V형 편석거동을 보였다. 그러나 시편 블록의 높이가 325 mm 이상으로 높아지면 시편의 외주부 C 농도는 노전분석치 0.19wt.% 수준으로 큰 변화가 없으나, 수직 중심선 구역은 C가 급격하게 농화되는 정편석 구역이 형성되면서 A형 편석거동을 보였다. 이와 같은 편석거동은 Fig. 6의 응고형태와 Fig. 7a에 서 고찰한 바와 같이 C의 농화로 비중이 가벼워진 액상[25]이 자유결정과 함께 압탕 상부의 최종응고부로 집적되기 때문으로 판단된다.

Fig. 8(b)는 Si의 농도분포를 보여 주는데, 노전분석치 0.45wt.%를 기준으로 C의 농도 분포와 마찬가지로 시편 블럭 바닥에서 높이가 각각 25, 125, 225 mm로 높아질수록 Si의 농 도가 점점 감소하는 부편석 거동이 나타나다가, 높이가 325 mm 이상 되면 노전분석치 보다 Si의 농도가 증가하는 정편석 거동 을 보였다. 한편 수직 중심선 구역의 주물 높이에 따른 Si의 편석 거동을 보면 시편 블록의 바닥에서 압탕 상단부까지 전 구역에 걸쳐 전형적인 V형 편석거동을 보였다.

Fig. 8(c)는 Mn의 농도분포를 나타내는데, 시편 블록 바닥에 서 압탕 상단부 까지 주물 외주부는 노전분석치 0.75wt.%보다 낮은 농도 분포는 낮아지고 수직 중심선 부근에서는 노전분석치 보다 높아지는 전형적인 A형 편석거동을 보였다. 그러나 높이 125 mm 구역에서 수평방향 Mn 농도는 급격히 감소하였으며, 수직 중심선부에서도 V형 편석거동을 보였다. 이는 C의 경우와 같이 주물 바닥에서 일정한 응고두께가 형성되는 곳에서 Mn의 V형 편석구역이 생성되었다.

Fig. 8(d)와 (e)는 P와 S의 농도분포를 나타내는데, P와 S 모두 주물 본체부에서 노전 분석치 보다 낮은 농도분포를 보였 고, 압탕 상단부를 제외한 압탕부에서도 노전 분석치 보다 낮은 농도분포를 보였다. 그리고 P 및 S 모두 시편 블록의 수직 중 심선 구역에서 외주부 보다 농도가 낮아지는 전형적인 V형 편 석거동을 보였다.

압탕설치로 후육화된 주강 MBS 시편 블록에 대한 중심선 용질 원소의 농도분포를 요약하면, C 및 Mn은 는 주물 본체 부에서 V편석을 보이는 반면에 압탕부에서 강한 A형 정편석 거동을 보였다. 한편 Si, P 및 S는 주물 바닥에서 압탕 산단부 전 구간에서 중심선 농도가 외주부의 농도보다 감소하는 V형 편석거동을 보였다.

Fig. 9는 주강 MBS 시편 블록의 (a)수직 중심선과 (b)주물 바닥에서 압탕 상단부 까지 높이별 수평방향 [Mn/S]비의 변화 를 나타낸다. Fig. 9(a)의 수직중심선에 대한 [Mn/S]비의 변화를 보면, 주물 본체부는 50~160 범위의 [Mn/S]비를 나타내었고, 압탕 상단부로 갈수록 [Mn/S]비가 감소하여 [Mn/S]비가 20까지 감소하였다. 한편 Fig. 9(b)의 시편 블럭 높이별 위치별 [Mn/S]

비의 변화를 보면, 본 실험에 사용된 주입용강의 [Mn/S]비는 50 수준이었으나 시편 블록의 분석 위치에 따라 [Mn/S]비가 최 소 20에서 최대 275 수준으로 그 변동폭이 매우 넓었다.

이와 같은 국부적인 [Mn/S]비의 변동폭이 큰 것은 시편 블 록의 위치에 따라 거시적 황화물의 편석거동과 응고형태(Fig.

5)가 다르고, Mn 및 S의 농도분포(Fig. 7, Fig. 8)가 달랐기 때문이다. 합금성분의 편석거동은 용질원소의 평형분배계수와 고 액계면 이동속도, 응고형태, 응고시 액상과 고상의 유동거동과

개재물 생성 반응 등에 영향을 받는다[4,26]. 따라서 대형 주 강의 황화물에 기인하는 열간파단을 억제하려면 고온인성을 개 선하는 최적의 [Mn/S]비 관리와 함께 주물 후육부의 국부적인 [Mn/S]비 저하요인을 최소화하는 편석제어방안이 강구되어야 할 것이다.

4. 결 론

선박용 대형 주강 MBS 시제품의 압탕부에서 채취한 시편 블록의 거시적 황화물 편석거동과 응고조직특성, 성분원소의 농 도분포를 고찰한 결과는 다음과 같다.

1) 주상결정이 조대 등축정으로 천이하는 구역에서 A 편석의 황화물 띠가 생성되었으며, 이 거시적 황화물 편석은 수지상 자 유 결정의 군집체와 함께 부상 유동하였다.

2) C, Si, Mn, P 및 S 성분원소의 농화거동을 보면, 시편 블록의 수직 중심선을 기준하여 Si, P 및 S는 주물 밑바닥에서 압탕 상단부 까지의 전 구간에서 V형의 부편석 거동을 보였다.

C 및 Mn은 주물 본체부에서는 V형의 부편석 거동을, 그리고 압탕부에서는 A형의 정편석 거동을 보였다.

3) 압탕의 파이프상 수축 직하부에서 각각 성분원소의 편석비 Fig. 9. Mn/S ratio profiles in specimen block at regular intervals along (a) the vertical centerline and (b) the horizontal lines from the bottom of the sample block in Fig. 3.

가 가장 높았으며, S는 3.6배, C는 3.3배, P는 2.1배, Si는 1.6 배, Mn은 1.0배 수준까지 농화 편석되었다.

4) 시편 블록의 [Mn/S]비 분포는 최소 20에서 최대 275 까 지 그 변동폭이 매우 넓었으며, 주물 본체에서 압탕 상단으로 갈수록 [Mn/S]비가 감소하였다.

참고문헌

[1] J. Campbell, Castings practice, Elsevier, (2004) 120-165 [2] Steel Casting Handbook, 6th edition, ASM International,

(1995) 7/1-17

[3] Metals Handbook, 10th edition, ASM international, Vol.15, Casting, (1988) 577-588

[4] M. C. Flemings, “Our understanding of macrosegregation: Past and present”, ISIJ Int., Vol. 40, No.9, (2000) 833-841 [5] A. Ghosh, “Segregation in cast products”, Sadhana, Vol.26, Parts

1&2, (2006) 5-24

[6] C. E. Sims, “The nonmetallic constituents of steel”, Trans.

Metall. Soc. AIME, 215 (1959) 367-392

[7] E. T. Turkdogan, S. Lgnatowicz and J. pearson, “The solubility of sulphur in iron and iron manganese alloys”, J. of iron and steel Inst., (1955) 349-354

[8] J. K. Brimacombe and K. Sopimachi, “Crack formation in the continuous casting of steel”, Metall. Trans. B, 8B (1977) 489- 505

[9] C. L. Briant and S. K. Banerji, “Intergranular failure in steel:

the role of grain-boundary composition”, Int. Metals Rev., .4 (1978) 164-199

[10] A. Chojecki, I. Telejko and T. Bogacz, “Influence of chemical composition on the hot tearing formation of cast steel”, Theo.

App. Frac. Mech., 27 (1997) 99-105 [11] ASM Handbook, 6 (1997) 88-106

[12] A. Chojecki, I. Telejko and P. Kozelsky, “Influence of calcium on cracking of steel during the welding or casting process”, Theo. App. Frac. Mech., 31 (1999) 41-46

[13] H. I. Park, J. T. Kim and S. G. Kim “Morphology and segregation of sulfide inclusions in cast steels (I); A fabrication

of Fe-FeS alloys and the observation of their sulfide morphology.” J. of the Korean Foundrymen's Society, Vol.29, No.5 (2009) 220-224

[14] H. I. Park, J. T. Kim and W. Y. Kim “Morphology and segregation of sulfide inclusions in cast steels (II); Influence of [Mn/S] ratios the morphology of Sulfide Inclusions in Fe-Mn- S Alloys.” J. of the Korean Foundrymen's Society, Vol.29, No.6 (2009) 270-276

[15] F. Toda, M. Matsubara and S. Yasukawa, “Development of ceramic ball for molding aggregate”, J. JFS, Vol.68, No.7, (1996) 607-611

[16] “METHOD OF SULPHUR PRINT TEST FOR STEEL”, KSD0226, (2007)

[17] W. J. Jackson, “Ghost band in steel castings”, The Metals Society, (1983) 426-431

[18] J. Campbell, Castings, 2nd edition, (2003) 139-147

[19] K. Tashiro, T. Todoroki and S. Kimura, “Consideration on the solidification and macroscopic segregation of large steel ingot and castings”, ISIJ, Vol.57, No.9 (1971) 1479-1499

[20] C. Beckermann, Modelling of macrosegregation: applications and future needs”, International Materials Reviews, Vol.47, No.5 (2002) 243-261

[21] G. S. Mann and L. H. Van Vlack, “FeS-MnS relationships in the presence of excess iron”, Metall. trans. B, 7B (1976) 469-475 [22] E. T. Turkdogan, “Fundmentals of steelmaking”, The institute

of materials, (1996) 307

[23] G. A. Teledo, Influence of sulfur and Mn/S ratio on the hot ductility of steels during continuous casting”, Steel research, Vol.64, No.6 (1993) 292-299

[24] H. Nakata and H. Yasunaka, “Effect of sulfur and manganese on hot ductility of steels at high temperature”, Trans. ISIJ, 26 (1986) B-98

[25] K. Tashiro, T. Todoroki and S. Kimura, “Consideration on the formation mechanisms of macroscopic segregation in large steel ingot and castings”, ISIJ, Vol.57, No.10 (1971) 1654-1675 [26] S. K. Choudhary and A. Ghosh, “Morphology and segregation in continuously cast steel billets”, ISIJ Int., Vol.34, No.4 (1994) 338-345