http://dx.doi.org/10.5369/JSST.2017.26.5.360 pISSN 1225-5475/eISSN 2093-7563

열처리 시간에 따른 중적외선 투과 ZnS 세라믹의 합성과 특성

권태형1, 2 · 여서영1 · 박창순1 · 김창일1 · 홍연우1 · 백종후1,+

Synthesis and Characterization of Middle Infrared Transmission ZnS Ceramics by Heat Treatment Time

Tae-Hyeong Kwon1,2, Seo-Yeong Yeo1, Chang-Sun Park1, Chang-Il Kim1, Youn-Woo Hong1, and Jong-Hoo Paik1,+

Abstract

In this study, a heat treatment process was applied to ZnS nano-powder to improve the optical properties of ZnS ceramic, and the characteristics of heat treatment time were studied. The ZnS nano-powders were synthesized by hydrothermal synthesis. The heat treat- ment was carried out at 550

oC for 0.5, 1, 2, and 4 hours in a vacuum atmosphere (10

-2torr). X-ray diffraction and scanning electron microscope analyzes confirmed the change of crystal phase and grain size to confirm the structural change with heat treatment time.

The heat treated ZnS nano-powder was sintered by hot pressing, and the change of optical properties of the ZnS ceramic was analyzed by infrared spectroscopy.

Keywords: Hyrothermal Synthesis, ZnS Nano-powder, Heat Treatment, Hot Press, Sintering

1. 서 론

황화아연(Zinc Sulfide, ZnS)은 II-VI 반도체 화합물로 독특한 광학적 및 화학적 적용성을 바탕으로 발광다이오드(light emitting diodes), 전기장 발광(electro luminescence), 적외선 윈도우(infrared window), 센서, 레이저, 바이오 소재 및 바이오 장치 등에 활용 되고 있는 물질이다[1]. 특히 ZnS의 밴드갭(band gap)은 3.72~3.77 eV 로서 센서 및 광검출기와 같은 가시광-차단 자외선(UV)-기반 의 소자에 적합한것으로 알려져 있다[1]. 또한 적외선 영역에서 산란 손실이 적고 3 μm~5 μm의 중 적외선 영역에서 굴절률이 약 2.24인 재료로 적외선 렌즈의 저반사 코팅 층으로 적용 연구 되고 있다[2]. ZnS는 1020

oC 이상의 온도로 가열했을 때, sphalerite (cubic) 구조에서 wurtzite (hexagonal)구조로 상전이가 발생하는

재료로, 광학적 용도로 응용될 때에는 광학적 이방성이 없는 cubic 상으로 존재하는 것이 좋다[3]. 특히 광학적 용도로 ZnS를 응용하기 위해서는 고밀도 형태의 ZnS 성형은 필수적이라 알려 져 있다[4]. 하지만 1200

oC이상의 온도에서 승화되는 ZnS의 특 성으로 일반적인 소결법으로 고밀도의 ZnS를 얻기 어렵다고 알 려져 있다[5]. 이 같은 어려움을 극복하기 위해 CVD (chemical vapor deposition, 화학 기상 증착법), SPS (spark plasma sintering, 스파크 플라즈마 소결), HIP (hot isostatic pressing, 고온 등압 소결), HP (hot press, 고온 가압소결)등과 같은 방법으로 광학 적 특성이 우수한 ZnS를 소결하고 있다[3,5,6]. 다양한 소결 방 법 중 CVD 방법은 고투과도의 샘플을 만들지만 복잡한 공정 및 생산 비용이 고가이며[5,7], CVD 경로를 통한 ZnS 소결은 유독성 가스의 사용으로 인해 친환경적 공정이 아니라는 단점 이 있다[8]. SPS 방법은 단시간에 소결한다는 장점이 있지만 흑 연 몰드를 사용하기 때문에 탄소에 의한 오염에 취약하다[9]. 고 온 가압소결법은 다른 공정과 비교하여 작은 입자 크기 및 hexagonal 상의 존재로 광학적 특성이 낮다고 알려져 있다[5]. 하지만 타 공정에 비해 간단한 제조공정, 저렴한 공정 비용 및 오염될 확 률이 적어 대량 생산에 적합하다는 장점을 가지고 있다[10]. 이 같은 이유로 고온 가압소결법을 이용한 ZnS 소결체의 광학적 특성을 향상시키고자 하는 연구가 활발하게 진행되고 있다[5].

고온 가압소결에 사용되는 ZnS 분말의 합성방법으로는 침전 법, 분무열분해법, 수열합성법 등 다양한 방법이 존재한다. 다양 한 분말 합성 방법 중 수열합성법은 빠른 반응속도와 분산성, 입자크기 제어가 용이하여 널리 이용되는 방법이다. 하지만 수

1한국 세라믹 기술원 전자소재부품센터 (Electronic Materals &

Component Center, Korea Institute of Ceramic Engineering & Technology) Korea Institute of Ceramic Engineering & Technology, 101 Soho-ro, Jinju-si, Gyeoungsangnam-do, 52851, Korea

2고려대학교 신소재공학과 (Department of Materials Science &

Engineering, Korea Unversity)

Korea Unversity, 145, Anam-ro, Seongbuk-gu, Seoul, 02841, Korea

+Corresponding author: jhpaik@kicet.re.kr

(Received: Sep. 13, 2017, Revised: Sep. 20, 2017, Accepted: Sep. 21, 2017)

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/

licenses/bync/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

열합성법으로 합성된 ZnS분말을 이용 할 경우 소결체에 분말에 기인한 불순물로 인해 광학적 특성에 악영향을 주는 것으로 알 려져 있다[2].

따라서, 본 연구에서는 효율적인 ZnS 소결체 제조를 위해 수 열합성법으로 ZnS 나노 분말을 합성하고 이를 고온 가압소결법 으로 소결하려 한다. 이와 동시에 ZnS 나노 분말에 사전 열처 리 공정을 적용하여 불순물을 제거하고 ZnS의 광학적 특성을 높이고자 하였다.

2. 연구 방법

2.1 분말합성

ZnS 나노 분말의 수열합성을 위해 ZnSO

4·7H

2O (고순도화학, 99.9%) 와 Na

2S·9H

2O(Sigma Aldrich, 99.99%)를 원료로 사용하 였다. ZnS의 효과적인 합성을 위해 Zn과 S의 몰비는 1:1.2로 유 지하였다. 수열합성을 위해 ZnSO

4·7H

2O와 Na

2S·9H

2O는 3차 증 류수 160.8741 ml에 각각 혼합 하였으며 가열 자력교반기 85

oC, 200 RPM에서 30분 동안 용해하였다. 용해가 완료된 Na

2S·9H

2O 를 ZnSO

4·7H

2O와 혼합하여 85

oC, 330 RPM 에서 1 h 동안 교반 하였다. 혼합이 완료된 용액은 수열합성기를 이용하여 180

oC, 70 h 동안 합성을 진행시킨 후 거름종이와 3차 증류수로 수세하 여 불순물을 제거하였다. 수세가 완료된 ZnS 나노 분말은 100

oC 에서 3 h 동안 건조를 진행하였다.

2.2 사전 열처리

건조된 ZnS 나노 분말은 불순물의 제거를 위해 Al

2O

3도가니 를 사용하여 열처리 하였다. 이때 열처리 조건은 550

oC 의 진공 (10

-2torr) 분위기에서 0.5, 1, 2, 4 시간 열처리 하여 열처리 시간 에 따른 특성 변화를 확인하고자 하였다. 열처리가 완료된 ZnS 나노 분말은 특성변화를 확인하기 위해 구조 분석 및 적외선 분 광 분석을 진행하였다.

2.3 소결

ZnS 소결체 형성을 위하여 고온 가압소결장비(HP-10T, Hantech) 를 이용하여 ZnS 나노 분말을 고온 가압소결 하였다. 고온 가 압소결시 탄소에 의한 ZnS 소결체의 오염을 방지하기 위해 Φ12.5 SiC 몰드를 사용하였다. 고온 가압소결 조건은 진공 분 위기(10

-2torr), 950

oC에서 2h 유지하였으며 인가압력은 30 MPa 으로 가압하였다. ZnS 소결체의 파손을 방지하기 위해 유지시 간 2 h이 끝난 뒤에 바로 압력을 제거하였고, 열충격을 최소화 하기 위해 로냉을 실시하였다. 소결이 완료된 ZnS 소결체는 구 조 특성, 밀도 및 광학적 특성 변화를 분석하기 위해 XRD(DMAX 2500, Rigaku) 와 주사전자현미경(JSM-7610F, Jeol), 적외선 분

광 분석기(FT/IR 4100, Jasco)를 이용하여 분석하였다.

3. 결과 및 고찰

3.1 합성분말 특성

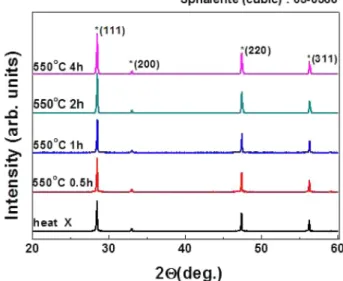

열처리에 따른 ZnS 나노 분말의 구조변화를 확인하기 위하여 20~60° 사이의 영역에서 XRD 회절 패턴을 분석하였으며, 그 결 과를 Fig. 1에 나타내었다. Fig. 1과 같이 수열합성된 ZnS 나노 분말의 경우 cubic 구조를 가짐을 확인할 수 있다. 또한 열처리 시간이 증가함에 따라 결정성이 향상 됨을 peak의 intensity 증 가를 통해 확인할 수 있다.

열처리 시간의 증가에 따른 ZnS 나노 분말의 결정립 크기 변 화는 Fig. 1의 회절 패턴의 반치폭(FWHM: full width at half maximum)을 이용한 결정립 크기 계산을 통해 83 nm에서 124 nm 로 성장함을 확인할 수 있었다. 이 같은 구조의 변화를 명확 하게 확인하기 위하여 열처리 시간에 따른 ZnS 나노 분말의 미 세구조변화를 주사전자현미경을 이용하여 확인하였다. Fig. 2는 열처리 시간에 따른 ZnS 나노 분말의 미세구조분석 결과이다.

Fig. 2(a) 와 같이 수열합성된 ZnS 나노 분말은 판상 형태를 띄 고 있으며, 불균일한 입자 분포를 가짐을 확인할 수 있다. ZnS 나노 분말은 열처리시 입자 크기가 성장함을 Fig. 2(b)를 통해 확인할 수 있으며, 이때 입자 사이즈는 약 1 μm 이하로 확인 된다. 이때 ZnS 나노 분말의 열처리 시간의 증가는 입자 크기 의 성장 및 입자 크기 분포의 균일도를 향상시킴을 Fig.2(b-e)를 통해 확인할 수 있다. 열처리 시간 변화에 따른 ZnS 나노 분말 의 결합상태를 확인하기 위하여 500 cm

-1에서 4000 cm

-1영역에 서 적외선 분광 분석을 진행하고 Fig. 3에 나타내었다.

Fig. 1. X-ray diffraction patterns of ZnS nano-powders with various

heat treatment time.

Fig. 3 에서와 같이 ZnS 나노 분말은 1630 cm

-1, 2353 cm

-1, 2900 cm

-1영역에서 흡수 peak을 나타냄을 확인할 수 있다. 2353 cm

-1

과 2900 cm

-1영역에서 나타나는 흡수 peak은 ZnS microstructure vibration에 의한 peak으로 결정성 및 입자의 성장에 영향을 받 는 것으로 알려져 있다[11,12,13]. XRD 회절 패턴 및 미세구조 분석에서 열처리 시간의 증가에 따라 ZnS 나노 분말의 결정성 증가 및 입자 크기의 성장을 확인할 수 있었다. 이에 대한 영향

으로 2353 cm

-1과 2900 cm

-1영역의 흡수peak이 증가함을 Fig.

3을 통해 확인할 수 있다. 이러한 결정성 및 입자 크기의 변화 에 기인한 ZnS 소결체의 특성변화를 확인하기 위하여 각각의 ZnS 나노 분말을 고온 가압소결 하였다.

3.2 소결체의 특징

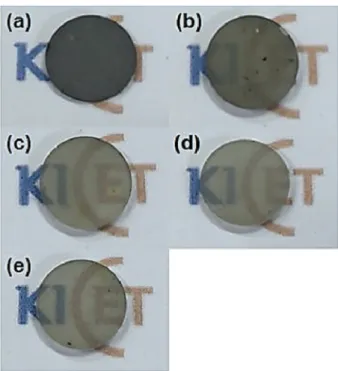

Fig. 4 에서는 열처리 시간에 따른 ZnS 나노 분말을 고온 가 압소결법을 이용하여 소결한 샘플의 색상 변화를 나타내었다.

열처리를 진행하지 않은 ZnS 나노 분말을 이용해 소결된 소결 체는 Fig. 4(a)에서와 같이 탄소에 의한 오염으로 검은색을 나 타내는 것으로 관찰 된다. 반면 ZnS 나노 분말의 열처리 시간 이 증가함에 따라 투명해지며, 탄소에 의한 오염이 제거됨을 확 인할 수 있다. 이러한 오염의 거동은 수열합성 후 잔존하는 Na

2SO

4와 탄소의 반응에 의한 영향으로 광학 특성 변화에서 다 시 설명하도록 하겠다. ZnS 나노 분말의 열처리 시간 변화에 따 른 ZnS 소결체의 구조변화를 확인하기 위하여 20~60° 사이의 영역에서 XRD 회절 패턴을 분석하였으며, 그 결과를 Fig. 5에 나타내었다.

Fig. 5 에서와 같이 모든 ZnS 소결체는 cubic상으로 존재하며, peak의 intensity 변화 및 반치폭 변화는 관찰 되지 않았다. 이 같은 결과를 보았을 때 ZnS 나노 분말의 열처리가 ZnS 소결체 의 결정성 혹은 grain size의 변화에 미치는 영향은 적은 것으로 판단된다. 하지만 ZnS 나노 분말의 열처리 시간의 증가에 따라 hexagonal peak 의 형성 및 증가를 관찰 할 수 있었다. hexagonal Fig. 2. SEM images of (a) non-heat treated ZnS nano-powders and

(b) 0.5h, (c) 1h, (d) 2h, (e) 4h at 550

oC heat treated ZnS nano- powders.

Fig. 3. Infrared transmittance of ZnS nano-powders with various heat treatment time.

Fig. 4. Appearance images of (a) non-heat treated ZnS nano-powders

and (b) 0.5h, (c) 1h, (d) 2h, (e) 4h at 550

oC heat treated ZnS

nano-powders.

peak 의 증가는 ZnS 나노 분말의 열처리 효과로 증가한 밀도 및 입자 size가 ZnS의 상전이에 영향을 주었기 때문으로 판단된다 . ZnS 나노 분말의 열처리에 의한 ZnS 소결체 밀도 변화를 확 인 하기 위해 아르키메데스 법을 이용하여 밀도 변화를 계산하 였다. ZnS 소결체 밀도는 열처리 시간의 증가에 따라 각각 98.2%, 99.3%, 99.4%, 99.7%, 99.9% 로 증가하는 것을 확인 할 수 있었 다. ZnS 나노 분말의 열처리 시간에 따른 밀도변화를 명확히 확 인하기 위하여 주사전자현미경을 이용하여 ZnS 소결체의 표면 구조를 확인 하였다. Fig. 6은 ZnS 소결체의 표면 구조분석 결 과 이다.

Fig. 6(a) 에서와 같이 열처리를 하지 않은 ZnS 나노 분말

을 고온 가압소결한 ZnS 소결체는 표면의 넓은 영역에서 기 공이 존재하는 것을 확인할 수 있다. 반면 Fig. 6(b-e)에서와 같이 ZnS 나노 분말의 열처리 시간이 증가함에 따라 기공의 면적이 줄어 들며 밀도가 증가함을 확인할 수 있다. 이러한 밀도의 증가 및 hexagonal상의 형성이 중적외선 투과에 미치 는 영향을 확인하기 위하여 중적외선 영역에서의 투과율을 분석하였다.

3.3 광학 특성

ZnS 나노 분말의 열처리 시간 변화에 따른 ZnS소결체의 특 성변화가 중적외선 영역에서의 투과율에 미치는 영향을 확인하 기 위하여 2 μm~8 μm 영역에서 적외선 분광 분석을 진행하고 이를 Fig. 7에 나타내었다.

ZnS 나노 분말의 열처리 시간이 증가함에 따라 ZnS 소결체 의 투과율은 전체적으로 향상되다 소폭 감소되는 것으로 Fig. 7 에서와 같이 관찰 된다. 일반적으로 기공은 빛의 산란을 발생시 켜 투과율을 감소시키는 산란원으로 작용한다[2].본 연구에서의 투과율의 향상 또한 ZnS 나노 분말의 열처리 시간이 증가함에 따라 감소한 기공의 영향으로 판단된다. ZnS 나노 분말을 4시 간 열처리 경우 관찰되는 투과율의 감소는 hexagonal상의 형성 및 cubic 상과의 결정립계에서 발생하는 산란 때문으로 판단된 다. 일반적으로 hexagonal상은 이방성으로 인해 투과율의 감소 를 발생 시키는 것으로 알려져 있다[3]. 또한 ZnS 나노 분말의 열처리 시간 증가에 따라 약 7 μm에서 관찰되는 흡수 peak의 감소를 확인할 수 있다. 약 7 μm에서 관찰되는 흡수 peak은 Na

2SO

4에 기인한 변화라 알려져 있다[5]. Na

2SO

4의 경우 아래 와 같은 ZnS 수열합성중 생성되는 생성물이다.

ZnSO

4+ Na

2S -> ZnS + Na

2SO

4(1) 생성된 Na

2SO

4의 경우 열처리시 탄소와 반응하여 아래와 같 Fig. 5. X-ray diffraction patterns of ZnS ceramics with various heat

treatment time.

Fig. 6. SEM images of the ZnS ceramics surface; (a) non-heat treated, (b) 0.5h, (c) 1h, (d) 2h, (e) 4h of ZnS nanopowders.

Fig. 7. Infrared transmittance of ZnS ceramics various heat treatment

time. (Thickness 1 mm)

은 반응이 일어난다고 알려져 있다[14].

Na

2SO

4+ 2C -> Na

2S + 2CO

2(2) 이 같은 이유로 열처리 시간이 증가한 경우 Na

2SO

4가 Na

2S 로 전환되는 시간이 증가하고 이에 따라 7 μm에서 관찰되는 흡 수 peak이 감소된 것으로 판단된다. 이 같은 효과는 Fig. 4 에 서 관찰한 ZnS 소결체 색상변화에서도 확인할 수 있었다. 중적 외선 영역에서의 투과율 정확히 판단하기 위하여 각 파장에서 의 투과율을 정리하여 Table 1에 나타내었다.

열처리 유무에 따른 ZnS 소결체의 투과율의 증가는 평균 5배 이상 증가함을 관찰할 수 있었으며, 열처리 시간에 따른 투과율 의 변화는 Fig. 7에서와 같이 열처리 시간이 증가함에 따라 증 가하다가 감소하는 경향을 볼 수 있다. 이 같은 경향은 앞에서 언급한 hexagonal상에 의한 투과율 감소 및 결정립계에서 발생 하는 산란 때문으로 판단된다.

4. 결 론

본 연구에서는 ZnS 소결체의 효과적인 합성을 위해 열처 리 공정을 적용하고 열처리 시간에 따른 ZnS 소결체의 구조 및 광학적 특성을 분석하였다. 우선적으로 ZnS 나노 분말의 열처리에 따라 Na

2SO

4와 C의 감소를 관찰하였으며, 이로 인 한 Na

2SO

4흡수 peak의 감소 및 ZnS 소결체의 투명성 증가 를 확인할 수 있었다. 또한 ZnS 나노 분말의 열처리 시간이 증가함에 따라 ZnS 소결체의 밀도 증가 및 hexagonal로의 상전이가 나타남을 확인 하였으며 이로 인한 중적외선 영역 에서의 투과율 증가를 확인할 수 있었다. 가장 높은 투과율 은 ZnS 나노 분말을 550

oC 2 h 에서 열처리하여 합성된 ZnS 소결체에서 확보 하였으며 이때의 평균 투과율은 62.6%로 관 찰 되었다. 이 같은 결과로 수열합성 및 고온 가압소결법으 로 ZnS 소결체 합성시 ZnS 나노 분말의 열처리가 불순물을 제거하고 광학 특성을 향상시키는 것에 적합한 방법이라 판 단할 수 있었다.

감사의 글

본 연구는 산업통상자원부 및 한국산업기술평가관리원의 소 재부품기술개발사업(전략적핵심소재)의 일환으로 수행한 연구 과제입니다. (10067243, 스마트기기용 중적외선영역의 보급형 고분산성 TeO

2계 광학 유리 및 저분산성 소결형 ZnS 광학 소 재 개발)

REFERENCES