기획특집 고분자 재생기술-

폐플라스틱의 재활용 기술 동향

김 상 범†⋅최 명 재*

경기대학교 공과대학 화학공학과

*한국화학연구원 환경자원기술연구팀

Technological Status of Recycling for Waste Plastics

Sang-Bum Kim† and Myoung-Jae Choi

Department of Chemical Engineering, Kyonggi University, Kyonggi-do, 443-760, Korea

Enviromental & Resources Technology Research Team, Korea Research Institute of Chemical Technology, Taejon 305-600, Korea

Abstract: 석유화학공업의 발전과 더불어 플라스틱공업도 눈부시게 발전하여 이제 플라스틱은 우리생활에서 없어서는 안 될 중요한 재료가 되고 있으며 매년 10% 이상의 생산량 증가를 보이고 있다. 플라스틱 생산량의 높은 증가는 사용 후 폐기되는 폐플라스틱 양의 급증으로 이어져 1998년에 270만 톤이던 폐플라스틱의 양이 2004년에는 약 380만 톤으로 급증하고 있다. 환경적인 문제 뿐 만 아니라 고유가로 인한 원재료비의 상승으로 폐플라스틱을 재활용하려는 연구가 활 발히 진행되고 있다. 본고에서는 폐플라스틱의 물질 재활용과 에너지 재활용, 화학적 재활용에 관하여 기술하고자 한다.

Keywords: waste plastic, material recycle, energy recycle, chemical recycle

1. 서 론1)

1909년 최초의 합성수지인 페놀수지가 합성 된 이후 플라스틱 산업은 화학공업과 함께 눈 부신 발전을 하여 왔으며 이제는 실생활뿐만 아니라 산업에 있어서도 없어서는 안 될 중요 한 재료로 자리매김 하였다. 또한 최근에는 플 라스틱의 생산수준이 그 나라의 경제력을 판 단하는 척도로 사용될 만큼 플라스틱이 차지 하는 비중이 커져가고 있다.

플라스틱은 경량성과 제품의 성능을 향상시 키는 물성조절의 용이함, 우수한 성형성, 내 부식성, 단열성 등 여러 우수한 특징으로 인해 그 생산량 및 소비량이 급증하는 추세이며 이 에 따른 폐기물의 발생량 역시 급증하는 추세 이다.

†주저자 (E-mail: ksb@kyonggi.ac.kr)

우리나라의 플라스틱 생산량은 2004년 기준 으로 약 1,040만 톤으로 미국, 독일, 일본에 이 어 세계 4위이나 재활용률은 약 26%(배출량 297만톤 중 78만톤 재활용, 2000년 기준)로 독일의 59.3%(배출량 360만톤 중 210만톤 재 활용, 1999년 기준), 일본의 50%(배출량 997 만톤 중 494만톤 재활용, 2000년 기준)에 비하 여 매우 저조한 실적이다. 이는 국내 재활용 업체가 영세하고 재활용 기술도 취약한 것이 주 요인이지만, 손쉽게 구할 수 있는 버진 (Virgin) 수지를 선호하는 것도 요인 중의 하 나이다. 이렇게 낙후되어 있는 재활용의 비율 을 높이기 위해서는 폐플라스틱의 수거 단계 에서 분리․선별, 원료화, 제품 생산 단계에 이르는 각 단계에서의 핵심적인 요소 기술의 개발이 절실하다.

폐플라스틱은 일부 폐기물의 재생 이용을 제외하고는 대부분 소각이나 매립으로 처분되

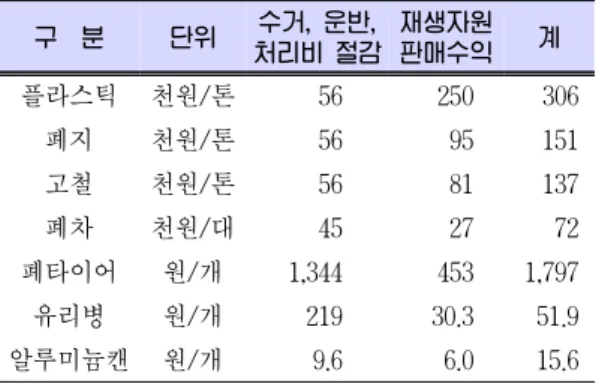

Table 1. 각종 폐기물의 재활용 효과

구 분 단위 수거, 운반,

처리비 절감

재생자원

판매수익 계

플라스틱 천원/톤 56 250 306

폐지 천원/톤 56 95 151

고철 천원/톤 56 81 137

폐차 천원/대 45 27 72

폐타이어 원/개 1,344 453 1,797 유리병 원/개 219 30.3 51.9 알루미늄캔 원/개 9.6 6.0 15.6 자료 : 산업연구원

고 있다. 소각은 소각로의 손상, 유해 가스의 발생, 중금속의 비산 등의 문제점을 일으키기 도 하며, 플라스틱의 특성 때문에 매립 방법에 있어서도 자연계로의 환원이 불가능하고, 매립 층 내에 잔류하여 매립지의 안정화를 저해하 게 된다. 따라서 폐플라스틱의 소각이나 매립 처분에 의해 당면하고 있는 문제들을 해결하 기보다는, 폐플라스틱의 양이 점차 증가하는 추세를 감안하여 유화 등의 화학적 리사이클 의 적용을 확대하거나 가스화 등을 통해 에너 지원으로 이용함으로써 합리적인 자원화가 가 능하도록 노력하여야 할 것이다.

폐플라스틱의 재활용은 Table 1에 나타낸 바와 같이 폐기물 재활용 사업 중에서도 경비 절감 및 수익 효과가 큰 편이며, ① 소각시 다 이옥신, VOC 등의 유해 가스 발생, ② 매립시 생분해성이 낮아 매립지의 안정화 저해, ③ 기 술적으로 재이용이 가능하며 석유와 같은 한 정된 자원의 재이용 효과, ④ 에너지원으로서 이용 가능 등의 특성 때문에 적극적인 연구가 이루어지고 있다.

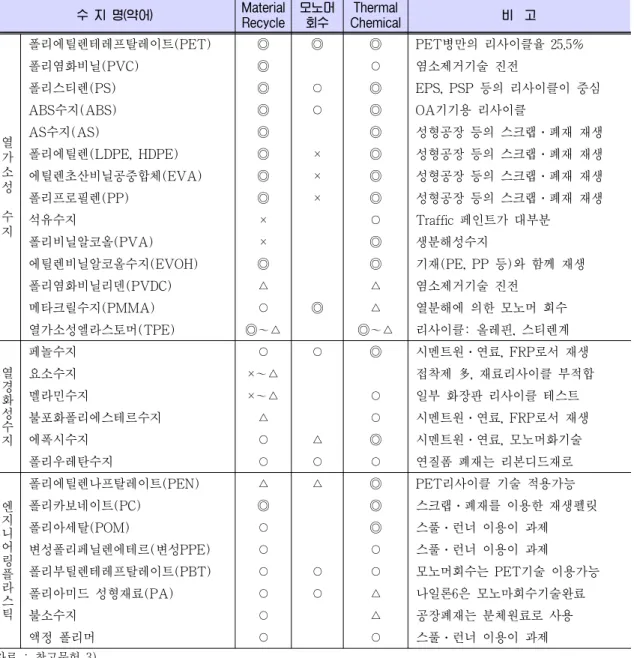

폐플라스틱의 재활용은 일반적으로 물질 재활 용(Material Recycle), 화학적 재활용(Chemical Recycle) 및 에너지 재활용(Thermal Recycle, 열회수) 등으로 구분되며, 각종 폐플라스틱에 대한 대표적인 적용 재활용 기술은 Table 2와 같다.

물질 재활용은 플라스틱의 물성을 변화시키

지 않고, 다시 플라스틱 제품으로 재생하여 이 용하는 방법을 말한다. 주로 PET나 PS 등이 이러한 방법으로 재활용되고 있으나 재활용을 반복하면 재료의 특성이 열화를 일으킨다는 단점을 갖고 있다. 최근에는 순도가 높은 양질 의 플라스틱으로 재생하는 기술이 개발되고 있다.

에너지 재활용은 일반 폐기물과 함께 폐플 라스틱을 직접 연소시켜 발생되는 열을 이용 하는 기술로 직접 소각법과 폐플라스틱을 건 조, 압축, 고화시켜 만든 고체 연료(RDF)를 제조하는 방법이 있다.

화학적 재활용은 플라스틱이 탄소와 수소로 구성되어 있다는 점을 이용하여 열이나 압력 을 가하여 원래의 석유나 기초 화학원료로 되 돌려 재활용하는 기술이다. 이러한 기술은 모 노머화, 유화, 고로 환원제로서의 이용, 코크 스로의 화학 원료화, 가스화 등에 적용되고 있다.

본고에서는 물질 재활용 및 에너지 재활용 과 화학적 재활용의 연구 동향에 관하여 고찰 하도록 한다.

2. 물질 재활용 기술(Material Recycle)

물질 재활용 기술은 파쇄기 등의 기계적인 수단을 활용하여 세정된 폐플라스틱을 기계적 으로 파쇄하고, 그 분쇄물을 플라스틱 원재료 로서 재생하여 이용하는 기술이다. 물질 재활 용 기술은 자원 보호의 입장과 환경 보전이라 는 관점에서, 또한 폐기물의 최종 처분장(매립 지 등) 등을 줄일 수 있다는 점에서, 세계적으 로 폐플라스틱의 가장 바람직한 재활용 방법 으로써 권장되고 있는 기술이다.

물질 재활용 기술에는 폐기된 병, 트레이 등 의 플라스틱을 세정, 살균하여 그대로 사용하 는 재이용(Reuse) 방식과 열로 용융시켜 여러 가지 형태로 재성형하여 일용품, 대용 목재 등 의 용도로 활용하는 재생 이용 방법이 있다.

Table 2. 플라스틱별 적용 재활용 기술

수 지 명(약어) Material

Recycle

모노머 회수

Thermal

Chemical 비 고

열 가 소 성 수 지

폴리에틸렌테레프탈레이트(PET) ◎ ◎ ◎ PET병만의 리사이클율 25.5%

폴리염화비닐(PVC) ◎ ○ 염소제거기술 진전

폴리스티렌(PS) ◎ ○ ◎ EPS, PSP 등의 리사이클이 중심

ABS수지(ABS) ◎ ○ ◎ OA기기용 리사이클

AS수지(AS) ◎ ◎ 성형공장 등의 스크랩․폐재 재생

폴리에틸렌(LDPE, HDPE) ◎ × ◎ 성형공장 등의 스크랩․폐재 재생 에틸렌초산비닐공중합체(EVA) ◎ × ◎ 성형공장 등의 스크랩․폐재 재생

폴리프로필렌(PP) ◎ × ◎ 성형공장 등의 스크랩․폐재 재생

석유수지 × ○ Traffic 페인트가 대부분

폴리비닐알코올(PVA) × ◎ 생분해성수지

에틸렌비닐알코올수지(EVOH) ◎ ◎ 기재(PE, PP 등)와 함께 재생

폴리염화비닐리덴(PVDC) △ △ 염소제거기술 진전

메타크릴수지(PMMA) ○ ◎ △ 열분해에 의한 모노머 회수

열가소성엘라스토머(TPE) ◎~△ ◎~△ 리사이클: 올레핀, 스티렌계

열 경 화 성 수 지

페놀수지 ○ ○ ◎ 시멘트원․연료, FRP로서 재생

요소수지 ×~△ 접착제 多, 재료리사이클 부적합

멜라민수지 ×~△ ○ 일부 화장판 리사이클 테스트

불포화폴리에스테르수지 △ ○ 시멘트원․연료, FRP로서 재생

에폭시수지 ○ △ ◎ 시멘트원․연료, 모노머화기술

폴리우레탄수지 ○ ○ ○ 연질폼 폐재는 리본디드재로

엔지 니어 링플 라스 틱

폴리에틸렌나프탈레이트(PEN) △ △ ◎ PET리사이클 기술 적용가능

폴리카보네이트(PC) ◎ ◎ 스크랩․폐재를 이용한 재생펠릿

폴리아세탈(POM) ○ ◎ 스풀․런너 이용이 과제

변성폴리페닐렌에테르(변성PPE) ○ ○ 스풀․런너 이용이 과제

폴리부틸렌테레프탈레이트(PBT) ○ ○ ○ 모노머회수는 PET기술 이용가능

폴리아미드 성형재료(PA) ○ ○ △ 나일론6은 모노마회수기술완료

불소수지 ○ △ 공장폐재는 분체원료로 사용

액정 폴리머 ○ ○ 스풀․런너 이용이 과제

자료 : 참고문헌 3)

주) ◎ : 실용화, ○ : 개발중이거나 실용화되었으나 양이 적음, △ : 그다지 적합하지 않음, × : 부적합

또한 재생 이용 방법은 폐플라스틱을 펠릿 가 공하여 원상태와 동일한 재질의 원료와 제품 으로 만드는 단순 재생과 재질을 변경, 복합 또는 혼합하여 직접 성형품 또는 시트 등으로 가공하는 복합 재생으로 나뉜다.

폴리에틸렌, 폴리프로필렌, 폴리스티렌, 염화

비닐 등 4대 수지를 비롯한 배출량이 많은 수 지는 물질 재활용 비율(Material Recycle Rate) 도 그만큼 높다. 이와 같이 배출량이 많은 수 지는 동일한 수지의 폐플라스틱을 수집하기 용이하므로 재활용도 쉬워진다. 에틸렌비닐알 코올(EVOH) 수지의 재생은 기재의 폴리올레

Table 3. 폐플라스틱의 처리방법

구 분 리사이클 방법 이용 예

물질 재활용

재이용 Bottle, Tray 재생 이용 일용품, 대용 목재

화학적 재활용

유화 가스화 모노머화 고로 원료화 코크스로 화학 원료화 에너지

재활용

직접연료․에너지회수 발전 소각로 연료화 보일러, 발전,

시멘트 킬른 자연 분해 미생물, 광분해 매립 처분장

소각 쓰레기 소각로

매립 매립 처분장

자료 : 참고문헌 4)

핀계 수지와 함께 재활용되고 있는 것으로 추 정된다. 메타크릴산 수지나 엔지니어링 플라스 틱이 상대적으로 재생율이 높은 것은 성형 가 공 공장 등에서 나오는 스크랩 등을 그대로 사용할 수 있기 때문이다.

이와 같이 열가소성 수지는 재료 리사이클하 기 쉽고, 실제로 일부 예외를 제외하고는 비교 적 높은 비율로 재생되고 있다. 재생 수지의 용 도는 이전부터 캐스케이드 리사이클(Cascade Recycle)의 일환으로 소위 공원 등의 대용 목 재로 사용되는 경우가 많으며(PE, PP, PVC 등이 원료), 최근에는 회수된 ABS 수지가 같 은 용도의 복사기 외장재로 다시 재활용되는 예도 있다. Rebonded foam은 연질 폴리우레 탄 폼을 분쇄하고 접착제를 도포시켜 몰드에 주입한 후 수증기로 100 ℃에서 10 kg/cm2의 압력으로 약 10 min간 가열 성형한 것으로 이 들 제품들은 주로 의자의 쿠션용이나, 카펫의 배지, 방음재 등으로 사용되어 진다. 탄성 포장 제는 RIM 범퍼 등 탄성체들을 분쇄하여 접착 제를 첨가시키고 프레스에서 가열 성형시켜서 mat 형태의 성형품으로 재생하는 기술이다.

주로 육상 경기장, 골프장 보도, 침수형 테니

스 코트, 자동차 깔판 등에 사용된다. 열 프레 스 성형 시트는 연질 폼을 분쇄하여 칩으로 만들고, 이 칩을 가열 프레스에서 160∼220

℃, 10∼300 kg/cm2로 수십 초에서 수 분간 성형하여 자동차 깔판 등에 주로 쓰이는 재생 시트를 얻는 것이다. 펠렛은 integral skin foam 을 포함한 연질 폼들의 스크랩을 분말화시키 고 이것을 열가소성 수지와 혼합시켜 압출기 로 펠렛화한 것으로 이로부터 다양한 용도로 성형이 가능하다. Filler는 가장 단순한 물리적 재생으로 자동차 시트 쿠션 같은 연질 폼을 0.1 mm 이하로 분말화시켜 다시 시트 쿠션용 폼을 만드는데 15%까지 filler로 첨가하는 방 법이다.

3. 에너지 재활용(Thermal Recycle)

폐플라스틱은 석유를 원료로 사용하고 있으 며, 발열량도 8,000 kcal/kg로 높기 때문에(일 반 폐기물의 평균 발열량 1,800 kcal/kg), 연 료화하여 에너지로서 재활용하는 것도 바람직 한 방법이다. 소각에 의한 에너지 회수의 경우 유해 대기 오염물질 발생에 대한 우려가 있었 으나 대기오염 방지 기술의 발달과 에너지 재 활용 기술의 발달로 점차 에너지 재활용 기술 의 사용 비율이 높아지고 있다. 실제로 일본에 서는 폐플라스틱의 약 70%를 에너지 재활용 방법에 의해 처리한다는 목표를 세운 것으로 알려져 있다.

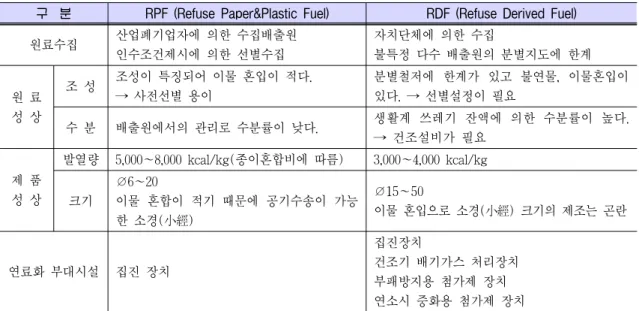

에너지 재활용에 의하여 에너지를 회수하는 기술은 직접 연소법과 연료화(RDF : Refuse Derived Fuel) 기술로 대별된다. 직접 연소 기 술이란 폐기물을 직접 태워서 그때 발생하는 열을 스팀 등의 열원으로써 공급하거나 열병 합 발전소의 소각로와 같이 전기 에너지로 바 꾸어 이용하는 기술이다. 연료화 기술이란 폐기 물을 고형화하여 고체 연료로 이용하는 RDF나 기존의 석유, 석탄, 가스와 유사한 연료로 가공 한 후 연소시켜 에너지를 회수하는 기술이다.

Table 4. RDF와 RPF의 차이점

구 분 RPF (Refuse Paper&Plastic Fuel) RDF (Refuse Derived Fuel)

원료수집 산업폐기업자에 의한 수집배출원 인수조건제시에 의한 선별수집

자치단체에 의한 수집

불특정 다수 배출원의 분별지도에 한계

원 료 성 상

조 성 조성이 특징되어 이물 혼입이 적다.

→ 사전선별 용이

분별철저에 한계가 있고 불연물, 이물혼입이 있다. → 선별설정이 필요

수 분 배출원에서의 관리로 수분률이 낮다. 생활계 쓰레기 잔액에 의한 수분률이 높다.

→ 건조설비가 필요

제 품 성 상

발열량 5,000~8,000 kcal/kg(종이혼합비에 따름) 3,000~4,000 kcal/kg

크기

∅6~20

이물 혼합이 적기 때문에 공기수송이 가능 한 소경(小經)

∅15~50

이물 혼입으로 소경(小經) 크기의 제조는 곤란

연료화 부대시설 집진 장치

집진장치

건조기 배기가스 처리장치 부패방지용 첨가제 장치 연소시 중화용 첨가제 장치

3.1. 직접 연소법

플라스틱 폐기물을 연소하여 에너지를 회수 하는 방법은 도시 폐기물의 소각에 의한 에너 지 회수와 동일하다. 문제는 플라스틱 폐기물 을 소각시킬 때 예상되는 여러 문제점들을 해 결하여 플라스틱이 함유하고 있는 높은 에너 지를 이용할 수 있는 방법을 찾는 것이 매우 중요하다.

통상 폐플라스틱은 도시 폐기물과 혼합된 상태에서 연소시킨다. 이때 플라스틱의 함유량 이 10% 이상이 되면 플라스틱 폐기물에 의해 문제가 발생하기 때문에 이에 대한 대책이 필요하다.

한편, 소각로부터 나오는 배기 가스 중에는 다이옥신이나 유독 가스가 포함될 우려가 있 으며, 이러한 유독 생성물을 발생하지 않는 조 건하에서 연소시키는 것이 매우 중요하다. 대 기 오염 방지법에서는 다이옥신 농도를 엄격 하게 규정하고 있으므로 다이옥신을 제거․무 해화하기 위해 백필터, 활성탄 흡착, 다이옥신 열분해 촉매에 관한 연구가 활발하다. 최근에 개발된 가스화 용융로는 다이옥신의 발생을 0.1 ng/m 이하까지 억제하는 것이 가능하며, 동시

에 소각재를 용융시켜 무해화할 수 있다. 가스 화 용융로는 폐플라스틱 400 ℃에서 가스화하 고, 그 가스를 1,000 ℃ 이상의 고온에서 완전 연소시키는 것으로써 다이옥신의 발생을 억제 시킬 수 있는 차세대형 쓰레기 소각 시설로서 도 기대되고 있다.

3.2. 연료화 기술

폐플라스틱은 석유화학 제품인데다 발열량 이 5,000∼10,000 kcal/kg이므로 RDF (Refuse Derived Fuel)와 같은 고체 연료를 만들 수 있다. 특히 폐플라스틱을 주원료로 한 고체 연 료를 RPF (Refuse Plastic Fuel)라고 부른다.

RPF는 일반폐기물 1,800 kcal/kg에 비해 월등 히 높은 발열량(8,000 kcal/kg)을 가지고 있어 그 기대가 점점 커지고 있으며 일반적으로 RDF의 범주에 포함시킨다. RDF에 대한 분류 는 미국 ASTM의 입자 크기별로 분류하고 있 는 규정을 가장 보편적으로 따르고 있으며, 국 내에서 생산되고 있는 RDF의 조성을 참고로 Table 6에 나타내었다.

RDF는 쓰레기의 수분을 제거시켜 일정한 형태로 가공하여 소각시 일정한 발열량을 유

Table 5. ASTM에 의한 RDF 분류

Type Description Remarks

RDF-1 - Wastes used as fuel in as-discarded form with only bulky wastes removed. - RDF-2 - Wastes processed to coarse particle size -95% passing 6 inch square screening, with

or without ferrous metal separation

- Fluff RDF

RDF-3 - Combustible waste fraction processed to particle sizes-95% passing 2 inch square screening

- Fluff RDF

RDF-4 - Combustible waste fraction processed into powder form-95% passing 10mesh screening

- Powder RDF

RDF-5 - Combustible waste fraction densified (compressed) into the form of pellets, slugs, cubettes or briquettes.

- Densified RDF RDF-6 - Combustible waste fraction processed into liquid fuel. - RDF-7 - Combustible waste fraction processed into gaseous fuel. - 자료 : 참고문헌 5)

Table 6. 국내생산 RDF의 조성(예)

구 분 수분

(wt%)

휘발유 (wt%)

고정탄소 (wt%)

회분 (Wt%)

원소분석(dry-wt%)

C H N O S Cl

G사 (생활쓰레기)

9.8 76.4 11.6 10.0 53.10 7.32 1.03 38.35 0.09 0.11

T사 (고분자)

2.7 76.9 8.6 11.8 67.63 6.62 0.02 24.91 0.07 0.75

H사 (고분자)

0.6 73.0 7.7 18.7 62.76 6.21 1.43 29.28 0.24 0.08

자료 : 참고문헌 5)

지시키고, 수송성, 운반 코스트, 저장성을 용이 하게하는 장점이 있다. 이러한 장점으로 인해 최근 독일과 일본 등지에서 급속히 확대되고 있다.

그러나 에너지 재활용은 간단한 재활용 방 법으로써 열을 회수한다는 이점은 있지만 값 비싼 석유로부터 만들어진 플라스틱을 태워 버린다는 점과 유해 물질의 발생이 가능하다 는 점에서 자원의 재활용과 환경적인 측면에 서 아직까지는 바람직한 방법이 아니라는 지 적이 대다수를 차지하고 있다.

따라서, 단순히 에너지 재활용뿐만 아니라 원료로서도 이용할 수 있는 시멘트 원․연료 화 기술이 주목을 받고 있다. 시멘트 원․연료

화란 수소와 산소가 주성분이며 고칼로리의 폐플라스틱을 연료 보조제로서 사용함과 동시 에 타고 남은 재를 시멘트 원료의 일부분으로 서 이용하는 기술이다. 즉, 화학적 재활용과 에너지 재활용의 양쪽 역할을 하는 폐기물이 라는 의미에서 원․연료라고 부른다. 시멘트 업계가 받아들이고 있는 각종 폐기물의 총량 에 비하면 아직 소량이지만 최근 몇 년 동안 폐플라스틱 사용량은 증가하고 있다. 시멘트 원․연료화에서는 타고 남은 재라도 원료로서 활용할 수 있다는 점에서 연소시킬 경우, 재가 많이 발생하는 열경화성 수지의 처리 방법으 로서 매우 유망하다.

4. 화학적 재활용(Chemical Recycle)

화학적 재활용은 열․촉매 등의 화학적인 수단을 사용하여 폐플라스틱을 재자원화하는 기술이다. 이 방법은 기술적으로 보면 ① 열에 의한 분해(열분해), ② 촉매나 용매에 의한 화 학 분해(해중합 포함)로 나뉜다. 용도적인 관 점에 보면 ① 생성물을 연료로 사용하는 경우 (열분해)와 ② 그 생성물을 화학 원료로서 이 용하는 경우(Feed Stock)로 나눌 수 있다

4.1. 폴리우레탄의 화학적 재활용

폴리우레탄은 그들이 갖는 내약품성, 단열 성, 반응성 등 우수한 물성과 제조방법의 다양 함으로 제품의 경량화와 고급화 경향에 맞추 어 산업분야에서 매우 중요한 고분자 물질로 사용되고 있으며, 가교도에 따라 경질 폴리우 레탄과 연질 폴리우레탄으로 나눌 수 있다. 연 질 폴리우레탄의 경우 열가소성으로 재활용이 매우 용이하여 화학적 재활용이나 물질 재활 용에 널리 사용되고 있으나 경질 폴리우레탄은 열 경화성 플라스틱으로 재활용률이 10%에도 미치지 못하고 있다. 그러나 경질 폴리우레탄 폼(rigid polyurethane foam)은 실용적인 단열 재로 건축용 단열재로부터 가정용 냉장고에 이르기까지 광범위하게 사용되고 있으며 그 사용량이 나날이 증가하고 있는 추세이다[6].

산업현장에서부터 가정에까지 널리 사용되고 있는 경질 폴리우레탄 폼은 그 사용연한이 다 되면 제품에 내장된 채 버려지는 경우가 많으 며, 그 폐기물의 양도 점차적으로 증가하는 추 세에 있다. 폴리우레탄 폐기물은 물질재활용 (material recycle), 에너지 재활용(energy recycle), 화학적 재활용(chemical recycle)의 3 가지 방법으로 재활용된다[7,8,18]. 화학적 재활 용 방법 중 글리콜화 분해반응(glycolysis)은 다 른 화학적 재활용 방법인 aminolysis, hydrol- ysis, pyrolysis 등의 방법에 비하여 비교적 온 화한 조건에서 반응이 진행된다.

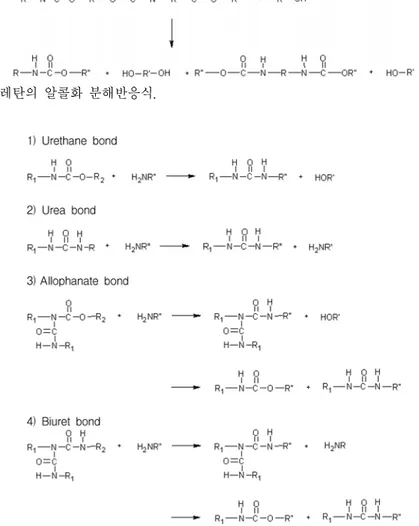

화학적 재활용은 열 해중합(thermal depo-

lymerization)을 하여 폴리우레탄을 그 원료인 폴리올로 환원시키는 기술로 이론적으로는 이 미 널리 알려진 기술이다[7]. 실제에 있어서는 BASF를 중심으로 유럽에서 보급되고 있으며 국내에서도 파일롯 플랜트를 성공적으로 운영 한 곳도 있다. 그러나 적용에는 제한적인 요소 도 동시에 갖는다. 화학적 재활용에도 몇 가지 종류가 있는데 분류하면 다음과 같다. 글리콜 화 분해반응은 원료로써 글리콜을 사용하는 방법으로 주로 200 ℃에서 폴리올을 회수한다.

이렇게 생성된 폴리올은 신제 폴리올과 혼합 하여 각종 폴리우레탄 제품을 만들 수 있다.

Figure 1에는 일반적인 글리콜화 분해반응의 반응식을 나타내었다.

Kinoshita는 용매로 EG, PPG (propylene glycol), BTG (buthylene glycol) 등을 사용하 고 170~180 ℃의 온도범위에서 촉매로 삼차 아민을 사용하여 다양한 글리콜에 따른 연질 폴리우레탄의 분해에 관하여 연구하였으며[11], Tucker와 Ulrich는 연질 폴리우레탄폼 스크랩 의 글리콜화 반응에 의해 얻어지는 폴리올의 층분리 방지를 위한 연구를 수행하였다[12].

Simioni와 Modesti는 글리콜로 ethylene glycol (EG)을 사용하여 190 ℃의 반응온도에서 글 리콜화 분해반응에서 폐폴리우레탄의 처리량 을 증가시키기 위한 연구를 통해 재생폴리올을 합성하였으며, 합성된 재생폴리올을 reaction injection molding polyurethane에 적용하였다 [13]. 또한 유기금속 촉매를 사용하고 EG의 boiling point (b.p.)에서 글리콜화 분해반응을 하여 상분리나 정제의 과정 없이 방향족 아민 함량이 낮은 재생폴리올을 합성하였다고 보고 하였다.

Borda는 170~180 ℃의 반응온도에서 글리콜 로 EG, PPG (propylene glycol), TEG (tri- ethylene glycol), PEG (poly(ethylene glycol)) 를 사용하고 촉매로 diethanolamine (DEA)를 사용하여 연질 폴리우레탄 폼과 폴리우레탄 탄 성체의 글리콜화 분해반응에 관한 연구를 하 였으며, 최종 생성물은 폴리우레탄 접착제에

Figure 1. 폴리우레탄의 글리콜화 분해반응식.

사용하였다[9].

Troev 등은 촉매로 triethyl phosphate를 사 용하고 190 ℃의 반응온도에서 연질 폴리우레 탄 폼을 글리콜화 분해반응 하여 phosphorus가 함유된 oligourethane을 얻을 수 있었다[15,16].

Simioni 등은 신발 밑창으로부터 얻어진 폐 폴리우레탄 인솔을 180~220 ℃의 온도범위에 서 용매로 DEG와 DPG를 사용하여 글리콜화 분해반응을 하여 경질 폴리우레탄 폼용 폴리 올을 생산하였다고 발표하였다[17,24].

김 등은 연질 폴리우레탄폼의 글리콜화 분 해반응에 관하여 연구하여 순수 폴리올과 유 사한 분자량을 갖는 재생폴리올을 얻었다[19].

민 등과 김 등은 자동차 시트용 폐폴리우레 탄을 글리콜화 분해반응 방법과 초음파를 이 용한 방법으로 해중합하여 최적의 해중합 방 법에 대하여 보고하였다[21,22].

박 등은 연질폴리우레탄 폼의 재활용에 관 한 연구의 일환으로 반응조건과 촉매 종류에 따른 촉매 글리콜분해 효과를 고찰하고 분해 반응에서 회수된 폴리올을 버진 폴리올에 첨

가하여 제조한 폴리우레탄 폼의 물성에 대하 여 알아보았다[20]. 또한 촉매 글리콜 분해반 응에서 반응속도에 따른 수산가와 전아민가를 측정하여 조사하였으며, 금속 acetate와 염기 성 촉매를 이용하여 촉매 글리콜분해 효과를 고찰하였다. 여기서 회수된 폴리올을 신제 폴 리올에 첨가하여 제조한 재생 폴리우레탄 폼 의 물성에 대하여 고찰하여 보았다.

경질 폴리우레탄 폼의 글리콜화 분해반응은 온도, 글리콜의 형태, 글리콜/폴리머의 비율에 의존하는 것으로 알려져 있다[18,25]. 반응온 도가 낮은 경우 전아민가와 수산가는 반응온 도가 높은 경우에 비하여 높게 나타나는 반면 에 점도는 반응온도가 높은 경우에 낮게 나타 난다. 글리콜의 형태에 따른 글리콜화 분해반 응의 경우 ethylene glycol과 diethylene glycol, triethylene glycol, tetraethylene glycol을 글리 콜로 사용하였을 때, tetraethylene glycol로 갈 수록 반응시간과 점도는 증가하였고, 전아민가 와 수산가는 감소하였다. 글리콜/폴리머 비율 은 글리콜이 폴리머에 비하여 1.5, 2.0으로 각 각 많이 사용되었을 때 전아민가와 수산가는 글리콜이 2.0인 경우 1.5에 비하여 더 높게 나 타났고 점도는 2.0이 더 낮게 나타났다.

Alcoholysis는 대개 5 mm 크기로 분쇄한 폐 폴리우레탄을 알코올과 약 200 ℃에서 반응시 켜 폴리올을 재생시키는 방법이다. Alcoholysis 의 대표적인 반응식은 Figure 2와 같다.

Aminolysis는 폴리우레탄과 함께 투입하는 원료로써 아민류를 이용하는 방법이며, 반응식 은 Figure 3과 같다.

Hydrolysis는 원료로써 물을 이용하는 방법 이며, 대표적인 반응식은 Figure 4와 같다.

Hydrolysis에서는 이산화탄소가 발생되는 것이 특징이다.

Pyrolysis는 지금까지 소개한 열 해중합법과 는 다소 다른 방법으로 폐폴리우레탄을 저산 소 또는 무산소 상태의 환원 분위기에서 약 200 ℃ 이상에서부터 서서히 분해시키거나 경 우에 따라서는 700 ℃ 이상의 고온으로까지 열

Figure 2. 폴리우레탄의 알콜화 분해반응식.

Figure 3. 폴리우레탄의 아민화 분해반응식.

분해시켜 유화 또는 모노머를 얻는 기술이다.

이때는 기체 상태의 생성물과 잔류물도 함께 나오기 마련인데, 대개 60% 전후의 액체 상태 이다. 이 방법은 유럽과 일본을 중심으로 혼합 폐플라스틱의 재생에도 활용되고 있는 기술이 다. 일본의 열분해기술 자료에 따르면, 1 kg의 폐플라스틱으로부터 1 리터의 재생유를 얻을 수 있다고 한다.

현재까지는 대부분의 폐폴리우레탄이 소각 과 매립의 방법에 의하여 처리가 되고 있으나, 폴리우레탄 폼은 분자 내에 있는 방향족 화합 물과 질소화합물로 인하여 소각시에 유독가스 가 방출되고 2차 오염이 유발되는 것은 물론

소각 설비를 부식시키는 등의 문제가 있고, 발 포성 물질이므로 처리에 필요한 부피가 매우 증대되어 매립에도 문제가 있다. 또한 물질 재 활용은 제품에 첨가되는데 한계가 있고 폐폴 리우레탄폼이 첨가되지 않은 제품에 비하여 물성을 향상시키는데 어려움이 있다. 화학적 재활용 중 hydrolysis는 반응 전환율이 낮아서 경제적인 측면에서 좋지 못하며, aminolysis와 hydrolysis는 부산물로 발암물질인 MDA가 많 이 발생하여 좋지 못하다. 글리콜화 분해반응 은 반응을 조절하기 쉽고 비교적 경제적으로 현재 가장 많이 사용되고 있는 간단한 재활용 방법이다.

Figure 4. 폴리우레탄의 가수 분해 반응식.

4.2. 폴리스티렌(PS)의 화학적 재활용

폐PS로부터 SM을 얻는 가장 간단한 방법 은 무촉매 열분해일 것이다. 그러나 무촉매 반 응에서는 탄소-탄소 결합의 파열은 촉매반응 에 비하여 고온에서 일어나며 이때 생성되는 탄소 라디칼은 전자가 7개로 전자 하나가 부 족한 상태이기 때문에 불안정하여 분자 내 혹 은 분자 간 chain transfer 반응, recombination, dispro- portionation 반응이 일어나는 등 부반응 을 일으켜 스틸렌의 수율이 낮아진다.

염기성 촉매를 사용한 열분해 반응에서는 라디칼 반응에 비해 상대적으로 낮은 온도에 서도 카르보음이온이 생성되어 전자부족 상태 가 일어나지 않아 안정하며 따라서 비교적 부 반응이 적고 안정적으로 SM을 얻을 수 있는 반면 산촉매를 사용하게 되면 가장 저온에서 열분해가 일어나지만 생성된 카르보양이온은 전자가 2개 부족한 상태로 반응성은 빠르나 부반응 속도가 빨라지기 때문에 스틸렌의 수 율이 낮다. 한편, 값싼 철 2가와 3가를 적절히 이용하면 라디칼을 카르보 음이온으로 안정하 게 바꿔 줄 수 있어 고가의 염기촉매의 효과 를 낼 수 있어 경제적으로 유리하게 SM을 제 조할 수 있다.

또한, 고온 열분해 반응에 의하여 생성된 스 틸렌(SM)은 Diels-Alder 반응, cyclo-addition 및 열중합 등이 일어나기 때문에 수율이 낮아 지는 요인이 된다.

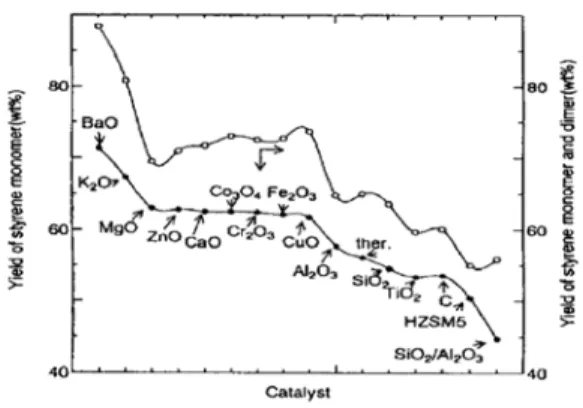

Figure 5. 폴리스티렌 열분해에 의한 따른 단량체 와 이량체의 수율변화[26].

즉, 촉매의 염기성이 증가할수록 오일 수율 이 증가하고 스틸렌의 선택율이 증가하는 경 향을 보인다.

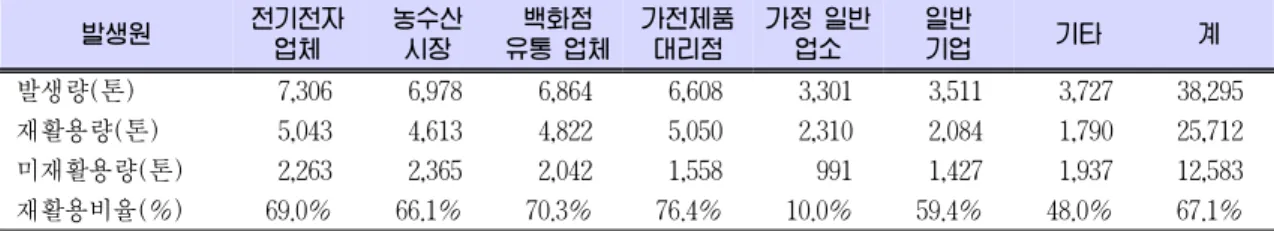

폐폴리스티렌의 재활용은 Table 7에서 보는 바와 같이 오염정도가 심하여 물질 재활용이 어려운 농수산 시장의 폐EPS와 콘크리트 등 의 이물질이 함유된 건축 단열재 등의 폐 EPS의 처리를 위주로 연구되고 있다.

현재 기술 개발 중인 폐EPS의 화학적 처리 방법으로 모노머화 하는 기술의 예를 Figure 6에 실었다.

5. 결 론

폐플라스틱의 물리적 또는 화학적 재활용 기 술을 포함한 일부 재활용 기술은 이미 경제성 이 확보되어 활성화되고 있다. 그러나 일반폐 기물로부터 분리 수거된, 이 물질이 적지 않은 고분자 재료들의 재활용은 수거과정과 분류과 정의 걸림돌이 남아 있어 아직 실용화에 어려 움이 많은 편이다. 그러나 생산자 책임처리제 (EPR) 정책적 보완과 유화를 비롯한 화학적 기술개발이 연구수준을 벗어나 시험가동 개발 연구가 활발히 진행되고 있다는 사실은 우리 의 환경 선진화 및 부족한 자원의 순환활용을 더욱 활성화시킬 것이라는 측면에서 매우 고

Table 7. 폐EPS 발생량 및 재활용량(2005) (단위: 톤)

발생원 전기전자

업체

농수산 시장

백화점 유통 업체

가전제품 대리점

가정 일반 업소

일반

기업 기타 계

발생량(톤) 7,306 6,978 6,864 6,608 3,301 3,511 3,727 38,295 재활용량(톤) 5,043 4,613 4,822 5,050 2,310 2,084 1,790 25,712 미재활용량(톤) 2,263 2,365 2,042 1,558 991 1,427 1,937 12,583 재활용비율(%) 69.0% 66.1% 70.3% 76.4% 10.0% 59.4% 48.0% 67.1%

자료제공: (사)한국발포스티렌 재활용협회

Figure 6. 폐EPS의 화학적 처리방법으로 모노머화 하는 기술.

무적이라고 할 수 있다.

참 고 문 헌

1. 부품소재 정보 분석실, 플라스틱 리사이클, 기술산업정보분석 보고서 (2004).

2. 신대현 외, 폐플라스틱의 화학적 재활용과 열분해기술, 고분자과학과 기술, 13, 322 (2002).

3. 吉田 優香 외, プラスチックリサイクル(1), 工業材料, 50, 5 (2002).

4. 草川 紀久, 我が國における環境․リサイク ルに關する最近の動向, プラスチックスエー ジ, 29 (2002) 臨時增刊號.

5. 신병철 외, 폐기물 고형연료(RDF)의 활용 방안 및 전망, 고분자과학과 기술, 13, 307, (2002).

6. George Woods, The ICI Polyurethane

Handbook, 2nd ed., 5 (1990).

7. 이대수, 15th Lecture on Petrochemicals/

Fundamentals and Applications of Po- lyurethanes, 대한화학회 여천지회 (2002).

8. HUNTSMAN INTERNATIONAL POLY- URETHANE TECHNOLOGY & APPL- ICATIONS

9. Z. Wirpsza, International Polymer Science and Technology, 22, 92 (1995).

10. D. Kimmer, International Polymer Science and Technology, 20, 58 (1993).

11. O. Kinoshita, Process for decomposition of a polyurethane resin. US Patent 3632530 (1972).

12. B. Tucker and H. Ulrich, Novel process of reclaiming polyurethane foam. US Patent 3983087 (1976).

13. F. Simioni and M. Modesti, Cellular Polymer, 12, 337 (1993).

14. J. Borda, G. Pasztor, and M. Zsuga, Polymer Degradation and Stabability, 68, 419 (2000).

15. K. Troev, VI. Atanasov, R. Tsevi, G.

Grancharov, and A. Tsekova, Polymer De- gradation and Stability, 67, 159 (2000) 16. K. Troev, G. Grancharov, and R. Tsevi,

Polymer Degradation and Stability, 70, 43 (2000).

17. M. Modesti, F. Simioni, and N. Baldoin, J. Reactive and Functional Polymers, 26, 157 (1995).

18. E. Weigand and W. Rabhofer, Recycling of polyurethanes, 3 (1995).

19. S.-I. Kim, C.-R. Park, Y.-C. Kim, and N.-C. Park, A Study on The Glycolysis fo Flexible Polyurethane Foams, Applied Chemistry, 2, 242 (1998).

20. C.-R. Park, Y.-C. Kim, and N.-K. Park, J.

Korean. Ind. Eng. Chem., 8, 920 (1997).

21. N.-J. KIM and W.-K. KIM, J. of Korea

% 저 자 소 개

김 상 범

1986 고려대학교 화학공학과 학사 1994 고려대학교 화학공학과 박사 1998 한국가스공사 연구개발원

선임연구원 2006 펜실바니아 주립대학교

교환교수

1998∼현재 경기대학교 화학공학과 교수

Society of Waste Management, 19, 349 (2002).

22. S.-J. Min, S.-D. Kong, C.-H. Yoon, A.-S.

Kang, J.-Y. Eom, P.-W. Shin, and S.-W.

Lee, J. of Korean Oil Chemists' Soc., 18, 103 (2001).

23. 최성환, 고분자과학화 기술, 10, 621 (1998).

24. F. Simioni, M. Modesti, and S. A. Rienzi, Cellular polymer, 6, 27 (1987).

25. F. HAYAHSI, M. OMOTO, M. OZEKI, Y. IMAI, Recycling of polyurethanes 223 (1995).

26. W. Pearson, in Emerging Technologies in Plastics Recycling, Ed. by G. D. Andrews and P. M. Subramanian, Chap. 1, ACS Symposium Series 513, Washington D. C.

(1992).

27. Z. Zhang et al., Ind. Eng. Chem. Res., 34, 4514 (1995).

28. 최명재, 이상봉, 조봉규, 고분자과학과 기 술, 13, 299 (2002).

최 명 재

1974 고려대학교 화학공학과 학사 1983 충남대학교 화학공학과 박사 1985 Karlsruhe Univ. 연구원 1978∼현재 한국화학연구원

환경자원기술연구팀 팀장