건물용 연료전지 시스템 개발 현황

전 희 권†⋅이 수 재⋅이 동 활⋅최 청 훈⋅김 민 석⋅배 석 정 GS퓨얼셀주식회사

Trends in Development of Residential Fuel Cell System

Hee Kwon Jun†, Soo Jae Lee, Dong Hwal Lee, Choeng Hoon Choi, Min Seok Kim, and Suck Jung Bae

GS Caltex New Energy Center, GS FeulCell, Seoul 134-848, Korea

Abstract: 지속적으로 증가하고 있는 에너지 수요에 대처하기 위해 신재생에너지 기술 확보를 위한 노력이 계속되고 있다. 연료전지는 풍력, 태양전지와는 달리 환경적 제약 없이 연속적인 에너지 공급이 가능하여 건물용 분산발전용으 로 적합한 요건을 갖추고 있다. 최근 시작된 시범보급 사업으로 건물용 연료전지의 초기 시장 진출이 시작되었고 공공 기관 대체에너지의무화와 그린홈 보급사업 시행으로 시장 확대가 기대된다. 본 논문에서는 건물용 연료전지 시스템의 기본원리와 국내외 개발 동향에 대해 살펴보았으며 핵심부품에 대한 기술개발 현황에 대해 기술하였다.

Keywords: fuel cell system, stack, fuel processor, BOP, Inverter

1. 서 론

1)

현재 우리나라는 에너지 소비량 세계 10위, 석 유 소비량 6위권의 에너지 다소비국이며 GDP의 8.2% (375억불)를 수입에 의존하고 있다[1]. 지속 적인 유가 상승과 국제 정세 변화에 따른 공급불 안정 현상은 에너지원의 효율적 이용과 다변화 노 력이 필요하다. 고품질 전력의 요구 증대로 청정 에너지를 이용한 분산전력 시스템 도입이 필요한 상황이다. 기존의 분산전력 시스템들은 화석연료 를 이용한 엔진, 터빈 등의 열기관이 주를 이루었 다. 지금까지 연구개발을 통한 성능향상과 효율증 대가 이루어져 왔지만 이들 열기관들이 갖는 에너 지변환 과정(열에너지 → 기계에너지)으로 인해 더 이상의 효율상승은 불가능하다. 반면 연료전지는 연료(수소, 메탄올, 석탄, 천연가스, 석유, 바이오 매스가스, 매립지가스 등)의 화학에너지를 전기화 학반응에 의해 전기에너지로 직접 변환하는 발전

† 주저자 (E-mail: junhk@gsfuelcell.com)

장치이다. 기존의 발전기술 보다 높은 발전효율을 가지면서도 전기와 열을 동시에 생산하는 청정에 너지 기술이다. 연료전지 기술은 석유에너지에 집 중된 국내 에너지소비 형태에서 청정연료인 수소 를 활용할 수 있는 전환점을 제시할 수 있다. 향후 선진국들의 환경 장벽에 대한 대비와 대체에너지 시장 선점을 위한 기반 기술이라 할 수 있다. 건물 용 연료전지 시스템의 장점은 다음과 같다. 운전 및 취급이 용이한 고분자전해질 연료전지(Proton Exchange Membrane Fuel Cell)이다. 화학에너지 를 전기에너지로 변환시킴으로써 35% 이상의 전 기효율을 갖는 친환경적인 고효율 발전 시스템이 다. 또한 발전 시 발생하는 폐열을 회수하여 난방 및 온수로 활용할 수 있는 열병합발전 시스템이다.

2. 건물용 연료전지 개요

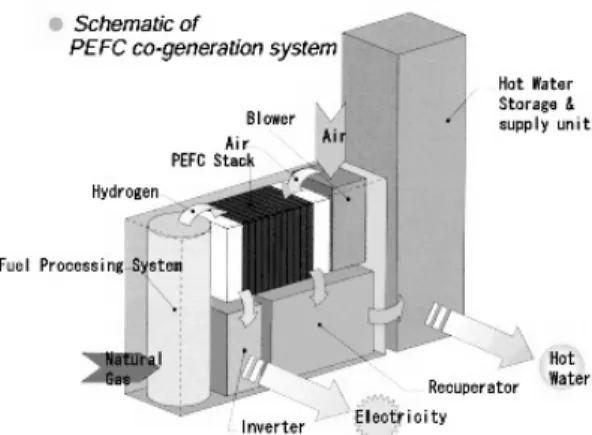

건물용 고분자 연료전지는 Figure 1과 같이 연 료변환장치(Fuel Processing system), 스택(Stack), 전력변환장치(Inverter), 폐열회수장치(Hot water

Figure 1.

건물용 고분자 연료전지 시스템의 전형적인 모델.Figure 2.

건물용 연료전지 적용 계략도.storage unit), 보조기기, 제어장치 등으로 구성된다.

위와 같은 구성을 하고 있는 건물용 연료전지는 Figure 2와 같이 가전제품, 조명 등에 전력을 공급 하고 발생된 열을 회수하여 난방 및 급탕으로 이 용한다[2].

일반적인 건물용 고분자 연료전지 시스템은 다 음과 같은 프로세스에 의해 운전된다. 탄화수소계 연료를 연료처리장치에 공급하여 촉매화학반응을 통해 수소를 발생시킨다. 다음으로 스택의 연료극 에 개질된 수소가스를 공기극에는 가습된 공기를 주입하여 전기를 생산한다. 스택에서 생성된 전기 는 DC (직류) 전원으로 일반 소비자가 사용하려 면 AC (교류) 전원으로의 변환이 필요한데 이때 사용되는 것이 전력변환장치(Inverter)이다. 건물 용 연료전지는 독립전원으로 이용하기도 하지만 일반적으로 계통에 연결하여 한전 전원과 같이 사 용하고 있다. 이는 피크 부하에 적절히 대응하는

필요하다. 건물용 연료전지는 보일러 및 일반 전 자제품과 같이 손쉽게 사용할 수 있어야 하므로 다음과 같은 조건이 필요하다.

- 운전과 보수가 손쉽고 안전할 것.

- 도시가스, LPG 등 연료공급체계가 완비되어 있을 것.

- 배기가스나 소음이 적고 가정환경에 해롭지 않을 것.

- 소형화하여 가정 내 설치가 쉬울 것.

3. 해외 건물용 연료전지 현황

건물용 연료전지는 5 kW 이하의 가정용, 5 kW 급 이상 상업용 시장과 보조전원용(UPS, APU)으 로 크게 구분된다. 건물용 연료전지 시장은 일본, 유럽 및 한국을 중심으로 가장 크게 형성되었다.

상업용, 보조전원용, 물류용 연료전지 시장은 북 미, 유럽을 중심으로 확대되고 있다. 1∼10 kW급 건물용 연료전지는 다른 종류의 연료전지보다 시 장 형성이 빠르게 진행되었다. 2009년까지 세계적 으로 20,000대 설치를 돌파하였다[3].

특히 건물용 연료전지 최대 시장인 일본의 경우 정부가 건물용 연료전지 시스템을 핵심 기술로 선 정하여 기술개발과 보급에 많은 지원을 하고 있 다. 2005년부터는 대규모실증사업으로 확대하여 실제 주택에 설치, 보급하고 있다. 연료전지 시스 템의 전기효율은 35∼45% (LHV), 종합효율은 77

∼87% (LHV)까지 향상되었다. 가격은 약 3백만 엔(약 4천만원) 이하의 가격을 달성하였다. 2009 년부터는 보급활성화를 통한 대량생산에 의해 2015년까지 시스템 가격을 500,000∼700,000엔까 지 저감하는 목표를 가지고 있다. 또한 2020∼

2030년까지 약 400,000엔을 목표로 자립시장 형

Figure 3.

세계 건물용 연료전지 시장 현황.

Figure 4.

일본 가정용 연료전지 시스템.성을 위한 장기적인 연구개발을 진행하고 있다[4].

유럽의 경우는 독일, 덴마크, 스위스 등을 중심 으로 실증 및 보급활성화를 위한 연구를 수행하고 있다. 유럽은 2012년 가정용 보일러를 대체할 목 적으로 2015년에 연간 20만대 시장판매를 목표로 산업화를 준비하고 있다. 영국 기술전략위원회는 2008∼2009년에 걸쳐, 직접투자 우선사항으로 연 료전지와 수소 기술 분야를 지정하고 적극적인 지 원을 실시하였다. 또한 시스템의 상업화 촉진을 위해 저/중/고온 연료전지의 비용절감, 신뢰성, 내 구성 향상을 위한 연구개발 프로젝트를 진행하였 다. 특히 독일의 경우 신재생에너지 보급을 위하 여 일본 사례를 벤치마킹하였다. 현재 보급사업을 통하여 2012년까지 2,250대의 실증평가를 목표로 하고 있다. 효율 및 내구성 등 기술적인 측면에서 다른 경쟁국가에 비해 우위에 있지 못하지만 2020 년까지의 중장기 로드맵을 제시하고 있다. 2008년 자금 투자를 시작으로 정부 주도 프로젝트(Callux Lighthouse Project)에 의한 건물용 연료전지 보급

Figure 5.

일본 가정용 연료전지의 보급시나리오.을 적극적으로 추진하고 있다.

미국은 5 kW급 연료전지 시스템을 개발하여 이 미 실증 단계를 거쳤다. 1990년 후반 설립된 플러 그파워는 경쟁사인 에이치파워를 인수함으로써 가 장 큰 규모의 연료전지 전문회사로 발전하였다.

플러그파워는 지방자치단체와 전력공급회사 및 단 체 등과 함께 대규모 실증사업을 추진하고 있다.

대용량 상업용 연료전지를 주력으로 보조전원, 무

Figure 6.

독일 건물용 연료전지 시스템.정전장치(UPS) 보급을 진행 중이다. 연료변환기 와 연료전지 시스템 제조사인 미국 아이다텍(Ida- Tech)사는 스택 제조사인 발라드사(캐나다)와 협 약을 체결하여 5 kW급 무정전장치용 연료전지 시 스템의 설계 및 성능평가를 수행하고 있다. 아이 다텍사는 2013년까지 인도의 에이씨엠이(ACME) 그룹에 30,000대의 5 kW 무정전장치를 공급하기 로 하였다. 미국정부는 연료전지 보급에 4,109만 달러를 지원하고 있고 2013년까지 30만대 공급을 목 표로 하고 있다[3]. 고분자전해질 연료전지(PEMFC) 는 건물용 연료전지 분야에서 전세계적으로 가장 많은 실증 및 보급이 진행되었다. 대용량 발전 시 스템 중심이었던 고체산화물 연료전지(SOFC)도 최근 건물용 연료전지 분야의 시장진출을 위한 노 력이 진행되고 있다. 상대적으로 배열량과 폐열의 온도가 높아 급탕, 난방 활용도가 높고 시스템도 일부 소형화가 가능한 장점이 있다. 2008년부터 소 형 SOFC 발전 시스템 실증사업이 추진되어 일본, 유럽 및 미국에서 고체산화물 연료전지의 실증이 진행되고 있다. 일본에서는 2008년부터 국책사업 으로 실증사업을 시작하여 700 W급 가정용 시스 템을 135대 설치했다. 현재까지 실증운전 결과 발 전시스템의 전력변환효율이 40∼42%, 열회수효 율이 35∼39% 정도로 나타났다. 고효율 발전에 따른 이산화탄소 저감량은 월간 약 100 kg 정도로 보고되었다[5].

Figure 7.

호주 CFCL사 SOFC 연료전지 시스템.4. 국내 건물용 연료전지 현황

우리나라는 2001년부터 진행된 1∼3 kW급 가 정용 연료전지 시스템 개발과제 및 2006년부터 시 행된 ‘가정용 연료전지 모니터링 사업’으로 2009 년까지 3년 동안 200여 대의 연료전지 시스템 실 증연구가 진행되었다. 지난 2010년 10월 GS퓨얼 셀 시스템은 국내 최초 누적 발전량 기준 20,000 시간을 돌파하였다. 이는 건물용 연료전지 분야의 선진주자인 일본의 실증 수준에 도달한 수치로서 신뢰성 및 장기 내구성, 안정성 측면에서 뛰어난 성과라 할 수 있다. 3년간의 모니터링 사업 진행과 함께 연료전지 시스템의 국산화율(가격기준)은 80% 이상을 달성하였다. 시스템 설계, 제작, 운영 기술에 있어서도 본 사업을 통하여 선진국 수준에 도달할 수 있는 계기가 되었다. 정부의 그린홈 보 급사업 및 신재생에너지 시범보급사업을 통해 연 료전지분야에서는 처음으로 사업화가 진행되었다.

일반 가정, 건물, 시설물 등에 2010년에 약 200대 가 설치되었으며, 2011년 300여 대, 2012년 500여 대가 설치될 예정이다[6]. 국내 건물용 연료전지는 정부의 지원 아래 기술개발을 통한 초기 경쟁력을 확보 후 자체 시장형성이 이루어질 것으로 전망된

기 간 1차년도 2차년도 3차년도 계 구 분 2006. 08∼2009. 07 2007. 12∼2010. 11 2008. 12∼2011. 11

총사업비 (억원)

정부 55 70 80 205

민간(현금) 58 (18) 73.66 (22.86) 84.1 (26.1) 215.76

계 113 143.66 164.1 420.76

보급규모(기) 40 70 100 210

기준가격(억원) 1.3 1 0.8 -

국산화 비율(%) 55 70 80 -

의무 국산화 부품 스택, 열공급모듈 연료개질기, 센서 및 펌프 전력변환기, 필터 -

참여기관 도시가스사 지자체 에너지사 및 일반가정 -

효율 전기효율 30% 이상

총효율 70% 이상 전기효율 32% 이상

총효율 75% 이상 전기효율 33% 이상

총효율 78% 이상 -

운전목표(kWh) 3,000 5,000 10,000 -

설치장소 실내 설치 실외 설치 2차년도와 동일 -

운전방식 1 kWh 정격운전 500, 750, 1,000 W 부분부하 운전 2차년도와 동일 -

Table 2.

건물용 연료전지 시스템 로드맵(한국에너지자원 기술기획평가원)Table 1.

가정용 연료전지 시스템 모니터링 사업 내역다[6]. 5 kW 이상의 경우 퓨얼셀파워에서 국책과 제를 통해 10 kW급 연료전지 시스템 개발연구를 진행한 이력이 있다. GS퓨얼셀의 경우 핵심부품 인 연료변환장치 및 스택 국산화를 통해 5 kW 건 물용 연료전지 시스템을 개발하였으며 현재 실증 연구를 진행하고 있다. 현재 국내의 건물용 연료 전지 제작, 공급 업체는 GS퓨얼셀, 퓨얼셀파워, 효성, LS산전 등이 있다.

5. 건물용 연료전지 핵심부품 개발 현황

건물용 연료전지 시스템의 핵심부품은 Figure 8 과 같이 스택(stack), 연료처리장치(fuel processor), 블로워류/펌프류 및 밸브류, 인버터 등으로 구성 된다. 핵심부품 중에서 스택의 경우, 1990년대 중 반부터 국내 여러 연구기관에서 꾸준한 연구개발 을 진행하였다. 선진사 수준에 가까운 성능을 보 이고 있으나 원천 소재개발은 부진한 편이다. 연 료처리장치의 경우 몇몇 기업 및 연구기관에서 자

Figure 8.

건물용 연료전지 핵심부품 구성도.Figure 9.

건물용 PEMFC의 기본 원리.체기술로 제작된 제품을 발표했으나 내구성 및 제 작 단가 문제로 시스템에 적용에는 시간이 더 필 요할 것으로 예상된다. 보조기기류 경우에도 시스 템에 알맞은 용량과 성능을 가진 제품을 국내에서 공급받기가 어려워 시스템 개발에 어려움을 겪고 있다. 따라서 국내 건물용 연료전지의 상용화를 위해서는 기술 개발을 통한 핵심부품의 국산화와 상용화 기술 확보가 시급하다.

5.1. 연료전지 스택

연료전지 본체인 스택은 연료극에 개질된 수소 가스와 공기극에 가습된 공기를 각각 주입하여 전 기를 생성하는 부분이다. 스택에는 막전극결합체 (Membrane Electrode Assembly)와 기체 유로 및 전류 연결체 역할을 하는 분리판(Bipolar plate)층 이 반복되어 형성된 구조이며 최종생산물로서 전 기와 물이 발생한다.

고분자 전해질 연료전지(PEMFC)의 주요 구성 요소는 막전극결합체, 분리판(Bipolar Plate), 전류 집전체(Current Collector), 엔드플레이트(End plate),

Figure 10.

스택 부품 구성도.가스켓(Gasket) 등이 있다.

■ 막전극결합체(Membrane Electrode Assembly) :

고분자 전해질형 연료전지는 전기화학적인 반응 을 통해 수소와 산소가 반응하여 물과 전기를 생 성하는 에너지 변환 방식이다. 이러한 반응이 이 루어지게 되는 역할을 담당하는 부품이 막전극결 합체이며, 구성은 전해질인 막과 연료극(Anode), 공기극(Cathode)과 기체확산층(Gas Diffusion Layer) 으로 이루어져 있다. 막전극결합체는 연료전지에 서 실질적인 전기화학적 반응들이 일어나기 때문에 전체 성능 및 내구성에 미치는 영향이 매우 크다.■ 분리판(Biplolar plate) : 연료전지 스택의 구성은

막전극결합체 단위 전지를 직렬로 연결한 것인데, 이를 직렬로 연결하는 부품이 분리판이다. 분리판 은 스택구성에 80% 이상의 무게 및 부피 비중을 차지하고 있다. 연료극과 공기극에 연료와 산소를 공급하는 채널 및 냉각 통로, 생성된 물의 배출 통 로가 있다. 연료극에서 생성된 전자를 공기극으로 전도해주는 집전체 역할을 하며, 막전극결합체를 지지하는 역할을 한다.■

엔드플레이트(End Plate) : 스택은 막전극결합체 와 분리판이 적층되어 쌓은 구조로 이들을 하나의 구성품이 되도록 양끝에서 적정한 압력을 가하여 고정시켜 주는 부품이 엔드플레이트이다. 균일한 압력을 분리판과 막전극결합체에 전달되도록 구 성되어야 하며, 외부와 절연이 되도록 설계되어야 한다. 또한 연료, 공기, 냉각제가 이동하는 유로가

GS퓨얼셀/1 kW급 GS퓨얼셀/5 kW급 FCP/1 kW급

Figure 11.

국내 주요 업체의 스택 개발 현황.연결되어 있으며 스택을 고정시켜주는 역할을 한다.

■ 가스켓(Gasket) : 가스킷은 막전극결합체와 분리

판 사이에서 스택 내부에 흐르는 가스 및 물이 외 부로 누출을 방지하는 부품이다. 수십 장의 막전 극결합체와 분리판을 균일하게 적층하여 밀봉 하 는 기술은 스택 제작에 핵심 기술 중 하나이다. 특 히 압력에 따른 가스킷의 구조는 정밀한 설계와 제작이 진행되어야 분리판과 막전극결합체에 고 른 압력을 가할 수 있어 압력에 의해 분리판이 파 손되는 것을 막을 수 있다. 가스킷은 스택 내부에 서 채결에 따른 압력을 지속적으로 받고 있으며, 물, 연료, 공기가 다양한 온도에서 접촉하고 있다.때문에 장기간 운전 시 탄성을 잃어 밀봉의 역할 을 하지 못하는 경우가 생길 수 있다. 그래서 장시 간 변화에 견딜 수 있는 소재선정이 중요한 부분 이다.

현재 국내에서 개발된 스택의 경우 스택 설계/

제작, 막전극결합체 제작 기술은 선진국 수준이며 스택 부품/소재인 전해질막, 촉매전극, 막전극결합 체, 분리판, 가스 확산층 등은 원천 소재 기술 확 보가 미흡하다. 현재 국책 과제를 통하여 장기적 개발을 추진하고 있다. 셀 스택 핵심 부품/소재에 있어 고분자 전해질막(Membrane Electrolyte), 불 소계 복합막, 다공성 지지체의 경우 상용제품이 없으며 연구 개발 수준에 머물러 있다. 촉매/전극 (Catalyst/Electrode)의 경우 대학, 기업, 출연 등에 서 백금 사용량 저감, 백금 혼합 촉매, 비백금계

촉매 개발을 위한 연구가 진행 중에 있다. 분리판 은 설계 및 대량 성형 기술은 선진국 수준이나 그 라파이트 및 금속 분리판 원천 소재 기술 부족하 여 산학연 중심으로 금속 분리판 개발에 집중하고 있다. 막전극결합체는 고성능, 장수명 강화막 개발 이 진행 중이다.

연료전지 시스템에 장착되는 스택 타입은 화학 반응을 통해 발생되는 열을 제거하는 방식에 따라 물이나, 냉매를 사용하는 수랭식 스택과 연료전지 스택 전면에 공기를 주입하는 공냉식으로 구분된 다. 대부분 물을 이용하여 냉각하는 수냉식이다.

Figure 11은 국내 주요 업체에서 개발한 스택 제 품들이다.

해외 스택 관련 부품/소재 기술 현황은 전해질 막(Electrolyte)은 듀폰사의 나피온(Nafion), 아사 이 글래스의 플레미온 막, 아사히 화성의 아쉬 플 렉스막, 고어(Gore)의 강화막 등이 개발되어 상용 화 되었다. 촉매, 전극(Catalyst, Electrode)은 존스 메티(Johnson Matthey), 다나카 등이 상용화 촉매 개발을 완료한 후 판매 중에 있다. 가스확산층 (Gas Diffusion Layer)의 경우에는 독일 에지엘 (SGL)이 다양한 형태의 제품을 상업화하여 판매 중이다. 막전극결합체는 고어(Gore), 존스메티, 이 텍(E-Tek), 쓰리엠(3M) 등이 상용화를 완료하였 다. 분리판의 경우 흑연 분리판은 주로정치용으로 그래프테크(Graftech), 엔티그리스(Entigris), 니신 보(Nisshinbo), 엔오케이(NOK) 등이 대량생산체 계를 갖추어 판매하고 있으며 금속 분리판은 혼 다, 일본 네도(NEDO) 프로젝트 일환으로 개발 중

발라드사/공냉식(캐나다) ENEOS CellTech (일본) 도시바(일본) MARK 1030 (V3)

Performance Rated Power 1234 W DC Durability Target lifetime 40,000 hours On–O cycles 4,000

Physical 343 × 153 × 258 mm (L × W × H) Weight 12 kg (dry)

Volume 17 L

MARK 1030 (V3) (Ballard Power System) NedStack P5

Performance 5 kW

Output Voltage 42∼22 V (DC)

Efficiency 45∼60%

Fuel H2

Dimensions 370 × 190 × 270 mm

Weight 29 kg

Operation lifetime Expected > 20,000 hrs NedStack (네델란드)

Figure 12.

해외 주요 업체 스택 개발 현황.에 있다[7]. 해외 건물용 스택은 북미(미국, 캐나 다)의 경우 수소를 이용한 무정전시스템(UPS) 대 체용 또는 비상전력용으로 개발하고 있으며, 발라 드 파워 시스템사는 정치용 및 수송용 스택 개발에 서 최고 수준이며 최근 정치용 부분에 집중하고 있 다. 일본은 건물용 연료전지의 활성화로 스택에 있 어서도 개발이 활발히 진행되고 있다[8]. 후지(Fuji Electric)는 1989년 연료전지 스택 연구 시작하여 2008년까지 보급 및 모니터링 사업을 통해 시스템 적용 및 평가를 진행하여 총 3,000여 대의 운영 실 적이 있다.

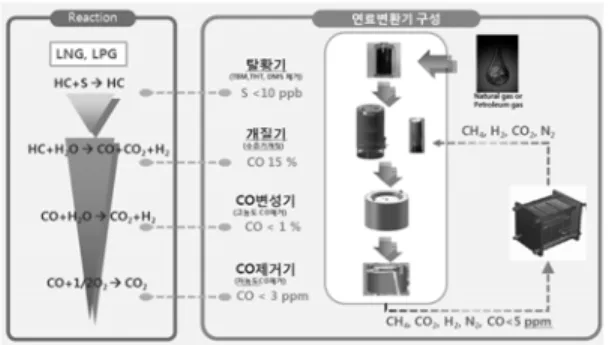

5.2. 연료변환장치

연료처리장치는 화석연료(LNG, LPG, 가솔린, 등유, 디젤, 메탄올 등)를 개질하여 연료전지 필요 한 고농도의 수소를 생산하는 장치이다. 연료처리 장치 기술은 개발 초기에는 대용량 수소 생산에 적합하게 설계되어 운전되었다. 건물용 연료전지 의 개발에 발맞춰 소형 연료처리장치는 안정적 수 소생산과 시스템의 초기 기동성, 전기부하에 따른 부하 추종성 등이 요구되기 때문에 기술적으로 많 은 향상이 필요하다. 화석연료 개질을 통한 수소 제조방법은 수증기 개질(steam reforming), 부분산

Figure 13.

수증기개질 연료변환장치 반응 및 구성도.화(Partial Oxidation Reforming) 혹은 자연개질 (Auto Thermal Reforming)법으로 구분된다. LNG 와 LPG의 경우도 용도에 따라서 수증기 개질, 부 분산화, 자연개질법이 이용되고 있다. 이 중에서 건물용 연료전지에서는 대부분 수증기 개질법을 이용하고 있다. 그 이유는 수증기 개질법이 느린 시동성과 응답 특성이 낮음에도 불구하고 높은 수 소생산, 낮은 이산화탄소 배출, 높은 열효율을 갖 는 장점 때문이다[9].

연료처리장치는 촉매화학 및 화학공학 전반에 걸친 기술이 집약되어 있다. 특히 설계에 있어 화 학반응에 의한 흡열 및 발열반응의 열 균형 유지 를 위한 반응기 설계가 필요하다. 단위반응기 및 시스템에서 배출되는 폐열 또한 회수/사용률을 최 대화하여 효율적으로 이용해야 일정수준 이상의 효율을 얻을 수 있다[10]. 국내 연료처리장치는 아 직까지 상용화 모델을 확보하지 못해 기술개발이 필요한 상황이다. 국내 신생 시스템 업체의 경우 연료처리장치 기술 미흡으로 상용화에 어려움을 겪고 있다. 선진사의 연료처리시스템은 고효율, 소 형, 저비용 및 신뢰성 확보를 목표로 자체 설계기 술을 개발하고 있으며 시스템에 적합한 촉매 개발 을 진행하고 있다. 또한 자체 설계 기술로 완성된 연료처리장치를 연료전지 시스템에 적용하여 평 가하고 있다. 연료처리장치 기술은 건물용 연료전 지 분야 기술의 선두에 나서고 있는 일본을 중심 으로 2005년부터 대규모 시장 도입 단계를 준비하 고 있다. 미국이나 유럽은 분산발전용 중형 또는 대형 연료전지 시장을 겨냥한 5 kW급 이상의 연

Table 3.

도쿄가스 연료처리시스템 규격(www.tokyo-gas.co.jp)

구분 Reformer FPS FPS FPS 개발시기 2000. 10 2003.01 2008

용량 1 kWe 1 kWe 1 kWe

효율 100% load 83% 83% 83%

30% laod 71% 76% 76%

부피 19ℓ 19ℓ 13ℓ

무게 단열재 포함 30 kg 17 kg 9 kg 단열재 미포함 27 kg 13 kg

*효율(HHV) = Heat Value of H2 used in PEMFC/Heat value of input Fuel

료처리장치 시장이 대세를 이루고 있다. 일본의 경우, 0.7∼1 kW급의 연료처리시스템을 개발하고 있는 업체를 중심으로 시스템 제작업체와의 협력 으로 연료처리장치 개발이 활발히 진행되고 있다.

시스템의 신뢰성 및 효율에 있어서 세계 최고 수 준이다[11]. 도시바는 천연가스 개질형 700 W급 연료처리장치를 이용하고 있으며 오사카가스 또 는 도시바에서 자체 개발된 제품을 이용하고 있 다. 도쿄가스는 2004년 2월 1 kW급 고분자전해질 연료전지를 개발한 후 연료처리장치의 시동 정지 에 따른 1,500회 이상의 열 사이클 시험을 통해 높 은 신뢰성을 확보하였다. 도쿄가스의 연료처리시 스템 성능은 Table 3과 같으며, 외관은 Figure 14 와 같은 원통형 형태이다. 또한 연료처리장치용 상온 탈황흡착제를 자체 개발하여 적용하고 있으 며 2008년에는 기존 19 L보다 작은 13 L 수준의 연료처리장치 개발을 진행 중에 있으며 목표 가격 은 $500 수준이다.

오사카 가스는 탈황기, 수증기 발생기, 수증기 개질기, CO 변성기, CO제거기를 일체화한 평판 형 연료처리시스템을 개발하였다. 도시바 등의 시 스템 업체와 협력으로 건물용 연료처리장치 보급 을 진행하고 있다. 또한 촉매를 자체 개발하여 사 용하고 있다. 탈황의 경우 교체 없이 10 ppb까지 유기황화합물 제거가 가능한 수첨탈황제를 개발

흡착 탈황제 2003년 FPS 2008년 FPS 2003년 FPS

Figure 14.

도쿄가스 FPS와 탈황제 외관(2008년 Fuel Cell Seminar).

구 분 내용

용량 1 kW

연료 Natural gas

열효율(LHV) 77%

수명 90,000 hrs

부피 (단열재 포함) 49 ℓ

시동시간 1 hour

시동/정시 회수 200 times

Figure 15.

오사카가스 연료처리시스템 규격 및 외형(출처 : www.osakagas.co.jp).하였다. 수증기 개질 촉매 역시 기존 촉매의 문제 점인 유황성분에 의한 피독 및 탄소침적 문제를 해결하였다. CO변성촉매의 경우는 고온 안정성이 강한 Cu-Zn 촉매를 새로 개발하였다. CO 제거 촉 매는 1단계 반응만으로 O2/CO 비가 1.5인 조건에 서 CO를 1 ppm 이하로 제거할 수 있는 성능을 보 유한 것으로 알려져 있다. LNG 연료처리시스템 열효율은 77% (LHV) 이상이며 수명은 90,000 h 을 보장한다. 액화석유가스(LPG) 연료처리장치는 동일한 효율에 수명은 40,000 h으로 천연가스용과 구조가 동일하여 시스템 구성시 부품의 공용화가 가능하다. Figure 15는 오사카가스 연료처리장치 의 규격과 외관을 나타내었다. 최근에는 시스템 운전 조건에 유동적으로 대응 가능한 소형 연료처 리장치를 개발하여 부피는 30 L로 감소시켰다. 시 동 정지 횟수는 2,000회 이상으로 향상시켰다. 또

한 2007년에는 실제 사이트에서 연료전지장치를 시스템에 장착하여 40,000 h 운전을 진행하였다.

일본의 가정용 에너지는 지형적인 특성으로 인 해 LPG와 등유에 의존하는 지역이 많아 LPG 및 등유 연료처리시스템 개발이 활발히 진행되고 있 다. 이데미쯔 흥산은 2004년 LPG용 연료처리장치 의 개발을 완료하였고 2005년 초 등유 연료처리장 치를 시스템에 적용하여 실증하였다. Figure 16은 이데미쯔 흥산의 1 kW급 연료처리장치의 외관이 다. 또한 2008년에는 다양한 연료에 적용 가능한 멀티 연료처리장치를 개발하여 도시바 FC를 통하 여 일반 가정에 보급하고 있다. 신일본 석유는 석 유계 에너지 공급회사로 자체의 설계 및 촉매 기 술로 2003년 LPG 연료처리시스템을 완성했으며 1 kW급 가정용 연료전지 시스템(ENOS-LP1)에 설치되어 실증 운전하였다. 최근에 등유, 액화석유

2004년 2008년

multi-combustion Fuel combustion at start-up,

Simultaneous combustion at generation

Figure 16.

이데미쯔 흥산 등유 연료처리장치 외관과 버너(www.idemitsu.co.jp).가스에 대응 가능한 멀티 연료처리장치를 개발하 여 시스템 제작 업체에 보급하고 있다.

국내 연료처리장치 제품화는 매우 미흡한 수준 이며 기술력 또한 선진사에 비해 낮은 수준이다.

전 세계적으로는 연료처리장치 설계 관련 핵심요 소 및 컴팩트화를 위한 엔지니어링 기술은 대외비 로 진행되기 때문에 향후 상용화에 대비한 국산화 원천기술 확보가 시급한 실정이다. 국내의 연료처 리장치는 기술력 확보뿐만 아니라 건물용 연료전 지 시스템의 비용 절감 차원에서 가장 중요한 부 분이다. 단기간에 획기적인 발전이 요구되는 분야 이다. 만약 기술력을 확보하지 못하면 선진기술에 선점될 가능성이 매우 높고 이에 따른 외화유출 및 기술 종속이 예상된다. 연료처리장치 개발의 요소기술인 촉매 제작 기술 및 버너 개발기술 등 주변 부품의 개발도 부진하였다. GS퓨얼셀(주)은 독자적인 기술로 1 kW, 3 kW, 5 kW 원통형 연료 처리장치를 개발하였으며 시스템에 적용하여 5,000 h 이상 운전하였다. 그 외에도 삼성, 한국에너지기 술연구원, 한국가스공사 등이 연료처리장치를 개 발 중에 있다. 연료처리장치는 연료전지시스템에 접목되어 안정적으로 운전되어야 하므로, 요소기 술의 국산화 및 연료처리장치의 효율 향상 외에도 다양한 운전 로직, 안정성, 내구성이 확보되어야 한다.

Figure 17. GS

퓨얼셀 연료처리장치 개발 이력.5.3. 보조기기류

블로워류, 밸브류 및 펌프류는 건물용 연료전지 시스템의 성능 유지 및 효율 증가에 중요한 요소 이며 제작 단가 절감, 설계 및 양산을 위한 기본 인프라 구축이 필요하다. 연료전지에 적용되고 있 는 보조기기의 국내 기술기반은 매우 취약하며, 전량 수입에 의존하고 있다. 그래서 본격적인 산 업화를 위해서는 원가 저감을 통한 국산화기술 개 발이 필요하다.

■

블로워 : 개질기에 천연가스를 공급하는 연료승 압 블로워, 버너에 공기를 공급하는 버너공기 블 로워, 선택산화반응에 사용되는 선택산화 공기 블 로워, 스택에 공기를 공급하는 캐소드 블로워 등 이 있다. 블로워는 다이어프램 방식, 회생블로워다. 측정방식에 따라 차압식, 면적식, 용적식, 열식 등으로 다양하게 나눌 수 있다. 액체용 유량계는 크게 전자식 유량계와 용적식 유량계로 나눌 수 있다. 자식 유량계는 패러데이(Faraday) 전자유도 법칙을 이용한 유량계로서 압력 및 온도 등에 둔 감하고 배관 내 측정대상 유체가 항상 존재해야 한다. 용적식 유량계는 2개의 타원형 로터를 이용 한 유량계로서 높은 정밀도를 얻을 수 있지만 고 가라는 단점이 있다.

■ 벨브류 : 유체의 흐름제어를 위해 필요한 전자식

밸브와 안전을 위한 릴리프 밸브로 구성된다.■ 펌프 : 개질기의 수증기 개질(steam reforming) 반

응에 필요한 물을 공급하는 개질수 펌프, 연료전 지 스택에서 전기화학 반응으로 발생하는 열을 회 수하기 위한 냉각수 펌프, 그리고 연료전지 스택 과 개질기 등에서 발생한 열을 회수하는 배열 회 수 펌프가 있다. 펌프는 크게 회전식과 왕복 운동 식으로 나눌 수 있다. 회전식 펌프는 원심력을 이 용한 펌프로서 대용량의 액체를 이송하는데 적합 한 반면, 정량토출의 재현성이 좋지 않은 단점이 있다. 왕복식 펌프는 플랜저나 다아어프램의 왕복 운동을 이용한 펌프로서 점성이 낮고 정량 토출을 요구하는 곳에 적합하다[12].북미의 경우 아르곤국립연구소 등에서 보조기 기에 관한 설계 및 통합분석 연구를 수행중이며 발라드(Ballard)사와 자동차 제조사에서는 보조기 기의 소형화 고효율화를 목표로 개발을 진행하고 있다. 유량계(차압, 용적유량계) 기술은 세계적으 로 이미 성숙한 단계에 들어와 있다. 최근 개발된 유량센서 기술(열전달 질량유량계, 초음파 유량계, Coriolis 질량유량계)로 인해 유량계 시장이 급성

Figure 18. 2002

년 GenSysTM 고장원인 분석.

Figure 19. 2004

년 GenSysTM 고장원인 분석.장하고 있다. 미국의 플러그파워사는 연료전지 시 스템(GenSysTM)을 가동하여 시스템 고장분석을 실시한 결과 냉각수 펌프의 고장율이 가장 높았으 며, 냉각수 공급계를 개선하여 냉각수 펌프의 고 장률을 타 부품에 비해 현저히 감소시켰다. 마그 네텍스(Magnatex pumps)사의 경우 물과 접촉되는 펌프 내부를 신소재(C-PTFE 또는 SIC소재)를 적 용하여 초순수에서 발생되는 이온용출 및 부식을 방지하였다. 미국의 디오이(DOE)를 중심으로 연 료전지 시스템 외부에 설치된 온수 순환펌프에 대 한 연구가 진행 중에 있다. 독일의 바텔스(Bartels) 사는 다이프램 방식을 채택하고 두 개의 판 층을 이용하여 기체 및 액체의 초정밀 제어가 가능한 마이크로 펌프를 개발하였다. 일본의 경우 연료전 지 가격절감을 위해 정부주도하에 2005년부터 2007 년까지 연료전지 보조기기 국산화 및 공용화 기술 개발을 진행하였다. 기술개발 결과 공용화 부품 단 가를 70% 수준으로 저감하였고 고성능, 저비용, 고효율의 블로워류 및 밸브류 개발에 큰 성과를

가 격 연료블로워 7,000엔, 선택산화 블로워 3,000엔 내 구 성 다이아프램 방식 및 밸로즈 방식으로 40,000 h 소비전력 연료블로워 5 W, 선택산화 블로워 2 W

개발결과 형태

방식 전자구동+다이아프램

연료 블로워 모터구동+다이어프램

연료 블로워 모터구동+밸로우즈

연료 블로워 전자구동+플랜저

선택산화 블로워

Table 5.

일본의 펌프류 개발 결과가 격 개질수 펌프 8,000엔, 냉각수 펌프 3,000엔, 배열회수 펌프 3,000엔 내 구 성 플랜저, 와류형 및 원심형 방식으로 40,000 h

소비전력 개질수 펌프 3 W, 냉각수 펌프 8 W, 열교환 펌프 3 W

개발결과 형태

방식 플랜저 방식

개질수 펌프 전자방식

개질수 펌프 원심형 방식

냉각수 펌프 와류방식

배열회수 펌프

Table 6.

일본의 밸브류 개발 결과 가 격 1,000엔내 구 성 40,000 h 또는 2만회 개폐

소비전력 1 W 이하

개발결과 형태

방식 수지몸체의 전자식 밸브 원통형 전자식 밸브 최소소비전력 전자식 밸브

Table 4.

일본의 연료 블로워 및 선택산화 블로워 개발 결과이루었다.

일본의 연료전지 시스템은 보조기기 등 핵심부 품의 국산화율이 95% 이상이며, 일본 경제산업성 과 신에너지재단이 연료전지 보조기기 국산화를

주도하고 있다. 현재 블로워류 및 밸브류는 신기 술의 적용을 위한 연구가 계속되고 있다. 건물용 연료전지 시스템은 발전효율과 열효율을 합친 종 합효율이 80% 이상인 고효율 기기이므로, 시스템

일반적인 계통연계형 연료전지 전력변환장치의 구성도.

Figure 21.

일반적인 DC Chopping 구성 및 방법.

(a) 전압형 (b) 전류형(Current-fed)

Figure 22. DC-DC

컨버터의 종류.의 배관압력과 유량에 최적화되어 소비전력을 최 소화한 고효율의 펌프 및 블로워류 개발이 필요하 다. 기밀성 및 신뢰성면에서 일반 블로워류 및 밸 브류보다 높은 품질기준이 요구한다. 펌프와 유량 계의 국산화 기술 개발은 수입 의존도 최소화와 부품단가 저감을 통한 원가절감이 가능하다. 또한 내구성과 안전성이 검증된 경쟁력이 있는 제품 개 발은 관련분야의 수출 유발효과도 클 것으로 예상 된다.

5.4. 전력변환기

연료전지는 발전원리상 스택에서 저전압, 대전 류의 특성을 갖는 직류를 계통전원에 연결하기 위 한 전력변환장치가 필요하다. 따라서 전력변환장 치란 연료전지의 불안정한 직류전압을 가정에서

사용하는 교류전원으로 변환시켜주는 장치를 말 한다. Figure 20에 일반적인 계통연계형 연료전지 전력변환장치의 구성도를 도시하였다.

전력변환장치는 연료전지의 낮고 불안정한 직 류전압을 높고 안정된 직류전압으로 변환하는 직 류-직류(DC-DC)컨버터와 직류전압을 교류전압으 로 변환하여 계통에 직접적인 연계동작을 하는 직 류-교류(DC-AC)인버터로 구성된다. 직류-직류(DC -DC)컨버터는 고주파 인버터로 직류전압을 일정 시간 간격으로 잘라내어 교류(AC)구형파로 만들 어 고주파 변압기에 인가하고 승압된 교류구형파 는 다시 정류기와 필터에 의해 상승된 전압으로 변환하는 것이 일반적이다[12].

미국의 경우 우리나라와는 달리 계통연계형 전 력변환장치보다는 독립형 전력변환장치를 개발하

여 상용화하고 있다. 해외 건물용 연료전지 시스 템 개발 및 상업화에 가장 활발한 행보를 보이고 있는 일본의 경우 정격 입력전압 15 V, 800 W급 의 연료전지 PCS가 개발되어 최근 상용화가 진행 되고 있다. PCS의 최고점 효율이 92% 이상인 것 을 감안하면 직류-직류 컨버터 부분 최고점 효율 이 96% 정도에 이를 것으로 예측되고 있다. 2007 년도에는 일본 후지사에서 1 kW급 연료전지 PCS 를 개발하여 발표하였는데, 직류-직류 컨버터는 하드스위칭 기법으로 회로를 단순화시켰고 고효 율 스너버 회로를 채택하여 비교적 높은 정격 입 력전압 50 V에서 94.6%의 효율을 달성하였다. 최 근 1 kW급 연료전지 PCS용 고효율 직류-직류 컨 버터의 연구가 활발히 진행되고 있으며 정격 입력 전압에 따라 차이가 존재하지만 대개 30∼50 V의 입력전압에서 93∼96%의 고효율을 달성하고 있 는 것으로 보고되고 있다. 현재 국내의 건물용 연 료전지 전력변환장치 개발업체는 다쓰테크, 플라 스포, 효성, LS산전 등이 있으며, 입력전압 사양은 30∼60 V급의 제품이 적용되고 있다. 최근 고분자 연료전지 스택의 효율향상 및 비용 절감을 위한 저전압 고전류화는 세계적으로 저전압 인버터 개 발을 유발하였으며 국내에서도 국책과제를 통해 저전압 인버터 개발이 진행되고 있다.

6. 기술전망 및 결론

건물용 연료전지는 세계적으로 증가 추세를 이 루고 있으며 2009년까지 세계적으로 20,000여 대 가 설치되었다. 국내의 경우에도 2010년 시범보급 사업을 통하여 상업화 단계로 진입하였다. 기술 개발과 정부 정책에 따라 대규모 시장이 형성 될 것으로 예상된다. 보급 활성화 및 신재생에너지원 으로서의 입지를 확고히 하기위해서는 기존 화석 연료와 경쟁할 수 있는 경제성 확보와 태양전지, 풍력 등의 기타 신재생에너지와의 연계방안 마련 을 통하여 연료전지의 장점을 부각시킬 수 있는 대안 마련이 필요하다. 현재 국내 건물용 연료전 지의 기술수준은 설계, 제작, 운영에 있어서는 선

진국 수준에 도달하였다. 하지만 소재 및 원재료 부분에 있어서는 대부분 수입에 의존하고 있다.

핵심 부품인 스택, 연료처리장치, 인버터, 보조기 기 등에 있어서도 기초연구를 통한 국산화가 진행 되었으나 해외 선진업체와의 경쟁력 확보를 위해 서는 저가화, 고효율화, 고내구성 제품 실현이 요 구된다. 최근 국내 건물용 연료전지는 시스템 공 급 업체를 중심으로 시스템의 안정성, 내구성 확 보를 위한 연구와 소재/부품류의 표준화, 모듈화 를 통한 원가절감 노력이 계속되고 있다. 빠른 기 술적 대응으로 매년 성능 및 편의성이 향상된 제 품을 출시하고 있다. 또한 무정전시스템, 보조전 원, 수송장비, 군용 등의 신규시장 창출이 가능하 여 건물용 연료전지의 수요는 지속적으로 증가할 것으로 판단된다. 이미 상용화가 시작된 일본, 유 럽의 선도 사례를 모델로 기술개발 및 상용화 노 력이 계속된다면 가까운 시일 내에 시장 확대 및 해외 시장 선점도 가능할 것으로 전망된다.

참 고 문 헌

1. S. Y. Park, Risk Management, Issue Paper (I), (2008).

2. J. T. Hwang, News & Information for chemical engineers, 27, 34 (2009).

3. K. A. Adamson, 2009 Small Stationary Survey, Fuel Cell Today (2009).

4. K. Lida, Trends of Hydrogen and Fuel Cell Efforts by the Japanese Government, JHFC International seminar (2010).

5. 남석우, 해외 고체산화물 연료전지(SOFC) 발전시 스템 개발 현황, 한국가스신문 (2011).

6. J. Butler, 2010 Survey of Korea, Fuel Cell Today (2010).

7. A. Hermann, T. Chaudhuri, and P. Spagnol, Inter- national J. of Hydrogen Energy, 30, 1297 (2005).

8. N. M. Sammes and R. Boersma, J. of Power Sources, 86, 98 (2000).

9. J. R. Rostrup-Nielsen and K. Aasberg-petersen, Handbook of Fuel Cells, 3, 159 (2003).

10. EG&G Technical Services, Fuel Cell Handbook (7th), 8∼2 (2004).

11. NEDO, Development of Fuel cell and hydrogen

전 희 권

1997 경북대학교 화학공학 석사 2002 경북대학교 화학공학 박사 2003∼2004 경북대학교 Post-doc.

2004∼2009 GS퓨얼셀주식회사 팀장 2009∼현재 GS퓨얼셀주식회사 CTO

이 수 재

2004 경북대학교 화학공학 석사 2009 경북대학교 화학공학 박사 2009 대구경북과학기술원 연구원 2009∼2010 GS퓨얼셀주식회사 책임연구원

2011∼현재 GS퓨얼셀주식회사 팀장

이 동 활

1998 성균관대학교 화학공학 학사 2001 서울대학교 응용화학부 석사 2001∼2008 동진세미켐 중앙연구소 과장 2008∼현재 GS퓨얼셀주식회사 팀장

최 청 훈

1997 한양대학교 전기공학 학사 1999 한양대학교 전기공학 석사 1999∼2004 LG산전 전력연구소 대리 2004∼2008 삼성SDI 책임연구원 2008∼현재 GS퓨얼셀주식회사 팀장

김 민 석

1998 한양대학교 기계공학 학사 2000 한양대학교 기계공학 석사 2005 한양대학교 기계공학 박사 2005∼2006 LG전자 책임연구원 2006∼2007 삼성SDI 책임연구원 2007∼현재 GS얼셀주식회사 팀장

배 석 정

1994 경남대학교 기계공학 학사 1994∼2002 LG전자 선임연구원 2002∼2009 삼성전자 책임연구원 2009∼현재 GS퓨얼셀주식회사 팀장

![Figure 3. 세계 건물용 연료전지 시장 현황. Figure 4. 일본 가정용 연료전지 시스템. 성을 위한 장기적인 연구개발을 진행하고 있다[4]](https://thumb-ap.123doks.com/thumbv2/123dokinfo/4976463.301878/3.825.433.728.125.769/건물용-연료전지-가정용-연료전지-시스템-장기적인-연구개발을-진행하고.webp)