마이크로 연료전지는 이름 그대로 매우 작은 크 기의 연료전지를 일컫는 용어로서, 아직 확실한 정의가 내려진 것은 아니지만, 그 용량이 100W 이하이고, 미세가공기술을 이용해 초소형으로 제 조된 연료전지를 가리킨다고 보면 큰 무리가 없다.

이러한 마이크로 연료전지는 휴대폰, PDA, 노트 북 PC, 캠코더 등의 휴대용 전자기기와 원격센서 및 초소형 actuator 등에 전원으로 사용될 수 있 으며, 현재 이용되는 배터리를 보완/대체하여 보

다 장시간 소형기기의 연속사용을 가능하게 할 것 이라 여겨진다. 특히 휴대용 이동통신 기기의 경 우 칼러 디스플레이의 면적이 커지고, 대용량 데 이터 송수신 기능과 사진 및 동영상 기능이 추가 됨에 따라 더욱더 고용량의 전원을 필요로 하게 되었으며, 이에 따라 기존의 2차전지를 사용하면 서 배터리를 충전하거나, 기존의 배터리를 대체할 목적으로 마이크로 연료전지에 대한 기술 개발이 활발히 이루어지고 있다. 여기서는 휴대 전원의 건(gun)이 독립적으로 조절이 가능한 상태로 하

나의 전극 구조를 형성할 수 있도록 한다. 이 때 형성된 전극 구조는 수 nm 크기의 백금 입자가 산화물에 둘러싸인 형태의 구조를 이루게 되며 이 런 구조의 전극은 기존의 화학적 합성법에 의해 제조된 촉매와 거의 비슷한 전극 성능을 보여준다.

[그림 5(B)]에서와 같은 방법은 각각의 금속 층 을 e-beam 증착법을 이용하여 형성한 후 이들의 합금 형태를 유도하고자 RTA(rapid thermal annealing)를 통해 원하는 구조와 조성의 백금계 합금 박막을 완성할 수 있다. 이상으로 살펴본 두 가지 박막 기술은 나노미터 크기의 촉매 입자를 이해하고 새로운 조성의 합금 구조를 형성하는데 유용하게 이용되는 등 나노 구조의 전극 위에서의 촉매 연구에 기여됨은 물론이고 나아가 소형 연료 전지에 적용될 수 있을 것이다.

맺는말

연료전지는 배터리와 같은 전력 공급원을 대체

할 수 있는 새로운 에너지 소자로서 각광을 받기 시작했다. 이 분야에서 핵심의 위치를 차지하고 있는 것은 전기 촉매와 관련된 기술들임을 여러 가지 측면에서 서술하였다. 이에 대한 체계적이고 다양한 방법의 실험적 결과를 축적해 나가는 것이 연료전지의 근본적 문제를 해결함과 동시에 핵심 원천 기술 축적을 가능하게 것이다. 여기에는 메 탄올 산화 반응에 대한 메커니즘, 일산화탄소 피 독 및 피독 방지 메커니즘, 나노 입자의 거동, 표 면 구조에 대한 표면 공학적 접근, 전자 구조에 대 한 이론적 접근, 계면을 이해할 수 있는 다양한 분 석법의 개발 등이 포함된다. 또한 박막 공정을 이 용한 전극 구조 설계 및 전극에서의 전기화학적 반응의 연구는 촉매 소재 및 합금 구조의 형성에 유용하게 이용될 뿐 아니라 소형 연료전지의 기반 기술의 확보도 가능하게 할 것이다. 이를 통해 궁 극적으로 새로운 개념의 연료전지 등이 개발될 수 있을 것으로 기대된다.

남 석 우

한국과학기술연구원 연료전지 연구센터, swn@kist.re.kr

핵심 사항인 에너지밀도(energy density)를 중심 으로 마이크로 연료전지의 필요조건 및 현재 기술 수준을 알아보기로 한다.

현재 소형 전자기기에 사용되는 리튬이온 배터 리는 대부분의 소형 기기가 요구하는 125W/L 수 준의 전력밀도를 충족시키고 있으나, 이러한 전력 밀도로는 매우 제한적인 시간에서만 작동이 가능 하다. 즉, 현재 배터리의 에너지밀도인 350W-h/L 로서는 125W/L 수준의 전력밀도로 약 3시간 정 도 기기의 가동이 가능하며, 이후 배터리를 충전 해야 하는 것이다. 또한 현재 배터리에 사용되는 LiCoO

2/graphite 시스템은 최대 에너지밀도가 480W-h/L 정도로 나타나고 있어, 향후 보다 가 혹한 환경에서 장시간 운전을 요하는 휴대 전원으 로 사용되려면 새로운 배터리 재료가 개발되어야 하는 실정이다. 이러한 관점에서 배터리를 대체하 기 위한 마이크로 연료전지에 핵심적으로 요구되 는 사항은 500W-h/L 이상의 고에너지밀도이다.

마이크로 연료전지 발전시스템은 연료전지와 연료/공기 공급 장치, 시스템 제어 장치 및 연료저 장장치로 구성된다. 배터리와는 달리 전력을 생산 하는 연료전지 부분과 전력 생산 시간을 결정하는 연료저장장치가 분리되어 있으므로, 연료를 계속 충전하는 경우 연속적인 전력 생산이 가능하다.

따라서 마이크로 연료전지용 연료가 일반인이 사 용하기에 안전하며, 연료를 쉽게 그리고 싼 값으 로 구입할 수 있고, 연료의 충전이 쉬운 경우에는 연속적으로 전력을 발생시키는 이상적인 전원이 라 생각할 수 있다. 그러나 현실적으로는 연료의 안전성, 구입 및 충전의 용이성 등이 문제가 되고 있으며, 다른 문제점이 해결되더라도 연료를 자주 충전하는 일은 불편한 일임에 틀림 없기에 1회 연 료 충전시 전체 시스템의 에너지밀도가 되도록 높 게 제작 되어야 한다.

이상적인 마이크로 연료전지 발전시스템은 초

소형 연료전지와 초소형 연료/공기 공급 장치 및 시스템 제어 장치와 함께 연료 저장 장치가 대부 분의 부피를 차지하도록 구성되어야 하며, 또한 농도가 높은 연료를 사용해야 한다. 이것은 마이 크로 연료전지의 에너지 밀도가 다음 식과 같이 일차적으로 연료의 에너지밀도, 연료의 농도 및 연료저장 장치의 부피에 의해 결정되기 때문이다.

EDFC=EDFU×VFU×VFST×EFFC×EFS

EDFC:마이크로 연료전지의 에너지 밀도(W-h/L) EDFU:연료의 에너지밀도(W-h/L-fuel)

VFU:연료통에서 연료의 부피비(L-fuel/L-fuel storage tank)

VFST:전체 시스템에서 연료통의 부피비(L-fuel storage tank/L-system)

EFFC:연료전지의 전력변환 효율

EFS:연료전지 주변 시스템의 에너지 손실을 고려한 시 스템 효율

다시 말해서, 연료의 에너지밀도가 높을수록, 연 료의 농도가 높을수록, 그리고 연료전지 및 주변 시스템의 부피가 작을수록 마이크로 연료전지 발 전시스템의 에너지밀도가 높은 것이다. 물론 전체 시스템의 고에너지밀도를 위해서 연료전지 및 주 변시스템의 효율이 높아야 하는 것은 두말할 것도 없다. 마이크로 연료전지의 에너지밀도 향상을 위 해 수행되는 여러 기술적 시도들을 몇 가지 예를 들어 알아보면 다음과 같다.

직접메탄올 연료전지에서 물 회수 및 이용 직접메탄올 연료전지(direct methanol fuel cell, DMFC)는 휴대용 전원으로 많은 기술개발이 진 행되고 있다. 고분자전해질을 사용하는 DMFC는 메탄올을 연료극에서 직접반응시킴으로써 연료전 지 주변 시스템이 간소화되어 초소형 연료전지 발 전시스템을 구성할 수 있다는 장점이 있다.

DMFC 중 메탄올 수용액을 연료로 사용하는 경 우 에너지밀도를 알아보면 다음과 같다. 35vol%

메탄올 수용액을 연료로 사용할 때 DMFC의 효

율을 35%, 연료전지 주변 시스템의 효율은 90%

로 가정하고, 연료통이 전체 부피의 80%를 차지 한다고 할 때, 메탄올의 에너지밀도 4,780W-h/L 를 고려하여 윗 식에 따라 마이크로 DMFC 발전 시스템의 에너지밀도를 계산해 보면 422W-h/L 가 된다. 현재 DMFC 실험에 많이 사용되는 메탄 올의 농도가 10vol% 내외임을 고려하면 DMFC 의 에너지밀도는 기존 배터리를 대체할만한 수준 에는 이르지 않았다고 생각된다. 물론 DMFC의 고분자막 및 전극 기술에 급진전이 있어 보다 고 농도의 메탄올이 사용가능하며, 연료전지의 효율 이 향상되고, 연료전지 및 주변장치가 더욱 작아 지면 에너지밀도는 더욱 향상될 것이다.

만약 DMFC의 공기극에서 발생되는 물을 회수 하여 메탄올과 함께 혼합하여 연료전지에 공급한 다면 보다 고농도의 메탄올을 연료로 사용할 수 있을 것이다. 100% 메탄올을 연료로 사용하는 경 우 연료전지 발전시스템의 에너지밀도를 살펴보 면 다음과 같다. 물을 회수하여 메탄올과 혼합하 여 연료로 사용할 경우 메탄올의 농도가 높아질수 록 전해질인 고분자막을 통한 메탄올의 크로스오 버가 심해져서 DMFC의 효율은 감소하므로, 연 료전지의 효율을 30%라 가정하고, 시스템의 효율 및 연료통의 부피비가 물 회수 및 공급 시스템이 추가되어 각각 75%로 가정하면 전체 시스템의 에 너지 밀도는 806W-h/L로 계산된다. 따라서 배터 리를 대체할 목적으로 DMFC 발전 시스템을 구

성하는 경우, 생성되는 물을 재순환하여 이용하는 것이 필수적임을 알 수 있다. 또한 이온전도도는 그대로 유지하면서 메탄올 크로스오버를 획기적 으로 감소시키는 전해질막의 개발을 통하여 DMFC의 효율을 향상시키고, 물의 회수 및 재순 환 시스템도 소형화를 이루어야 전체 시스템의 에 너지밀도가 더욱 향상됨을 알 수 있다.

고분자전해질 연료전지에서의 수소 공급 DMFC에 비해 고분자전해질 연료전지(polymer electrolyte membrane fuel cell, PEMFC)는 적 은양의 백금을 사용하고, 수소를 연료로 사용하므 로 전력변환효율이 높다는 이점이 있다. 휴대용 PEMFC에는 압축수소를 사용하기 곤란하므로, 금속 하이드라이드에 수소를 저장하거나, NaBH

4등의 화학적 하이드라이드로부터 수소를 제조, 또 는 메탄올 등의 연료를 개질반응을 통해 수소를 제조하여 공급하는 방법이 사용된다. [표 1]에 몇 가지 연료전지용 연료에 대한 에너지밀도를 나타 내었다. 여기서 금속 하이드라이드를 사용하는 경 우에는 무게 면에서 매우 불리하며, 액체연료를 사용할 때 에너지밀도가 크게 증가할 수 있음을 알 수 있다.

화학적 하이드라이드로서 LiBH

4를 사용할 경 우 에너지밀도를 계산해 보면, PEMFC의 효율을 50%, 시스템 효율을 70%, 연료저장장치의 부피 비를 70%로 가정했을 때 전체 시스템의 에너지

표 1. 연료전지용 연료의 에너지밀도 비교Compressed H2(2000psi) 520 248

H2in metal hydride LaNi5H6(solid) 2,700 300

Chemical hydride LiBH4(solid)+4H2O 1,600 2,400

Methanol(liquid) 4,780 6,050

C8H18(liquid) 9,400 13,400

Li-ion 350 160

Fuel Volumetric Energy Density(W-h/L) Gravimetric Energy Density(W-h/kg)

밀도가 392W-h/L로 계산되며, 시스템 효율 및 연료저장장치 부피비를 각각 80%이상으로 했을 때 500W-h/L 이상의 에너지밀도를 얻게 된다.

그러나 실제로 NaBH

4를 사용하여 PDA, MP3 등을 가동하는 PEMFC 발전시스템을 구성해 본 경험에 의하면 아직까지는 반응제어장치를 포함 하는 수소제조장치의 부피가 너무 커 이에 대한 소형화 기술개발이 요구됨을 알 수 있었다.

한편 메탄올 등의 연료를 개질하여 수소를 생산 한 후 PEMFC에 공급하려면, 초소형 PEMFC와 함께 초소형 개질기가 필요하다. PEMFC용 개질 반응으로는 메탄올 수증기 개질반응이 주로 이용 되는데 이것은 메탄올의 수증기 개질반응이 200~300℃의 비교적 낮은 온도에서 일어나며 생 산되는 개질가스 중 CO의 농도도 1% 이하로 비 교적 낮기 때문이다. 그러나 일반적인 PEMFC는 연료극의 피독현상 때문에 10ppm 이하의 CO가 공급되어야 하므로, 메탄올 수증기 개질반응기 이 외에 CO의 농도를 1%에서 10ppm 이하로 낮추 는 반응장치가 필요하다. 따라서 시스템의 에너지 밀도를 증가시키려면 메탄올 개질기와 CO 제거 장치를 아주 작게 제작하거나, 150℃ 이상의 고온 에서도 작동 가능한 PEMFC를 고안하여 높은 농 도의 CO에서도 PEMFC가 작동될 수 있도록 해 야 한다. 50vol% 메탄올 수용액을 연료로 사용하 여 연료개질기가 장착된 PEMFC 발전시스템을 구성하는 경우 에너지밀도를 계산해 보면, 연료전 지 및 개질기기 포함된 주변 시스템의 효율을 각 각 50% 및 60%라 가정하고, 연료통의 부피비가 70%일 때 501W-h/L에 도달한다. PEMFC 주 변 시스템으로는 개질기와 CO 제거 반응기, 그리 고 연료 기화기, 연료 및 공기 공급용 소형 펌프와 밸브, 센서와 제어시스템을 들 수 있는데, 이들을 모두를 결합한 스택 주변 시스템의 효율이 60%를 넘기란 현 기술수준으로 매우 힘들다. PNNL의

결과를 보면 초소형 개질기의 효율이 60% 정도로 나타나고 있어, 개질기의 효율 향상과 함께 그 주 변 장치의 효율도 향상시켜야 함을 알 수 있다. 또 한 전체 시스템에서 PEMFC와 스택 주변 시스템 이 차지하는 부피가 30% 이하가 되도록 충분히 소형으로 제작되어야 한다. 한편 위의 DMFC 부 분에서 언급한 바와 마찬가지로 개질기를 사용하 는 PEMFC 시스템에서도 메탄올 수용액을 사용 하는 대신 공기극에서 발생하는 물을 회수하여 사 용하면, 100% 메탄올을 연료로 사용할 수 있으므 로 발전시스템의 에너지밀도는 더욱 향상될 것이 나, 물 회수 및 재순환에 소요되는 장치 또한 소형 으로 제작할 필요가 있다.

DMFC 및PEMFC의 소형화

앞에서 언급한 바와 같이 연료전지의 소형화는 전체 발전시스템의 에너지밀도 향상에 반드시 필 요한 것이다. DMFC 및 PEMFC의 소형화는 고 분자전해질막-전극 접합체(membrane electrode assembly, MEA)를 중심으로 양면에 얇은 분리 판을 사용함으로써 연료전지 두께를 줄이는 시도 가 많다. 특히 실리콘 웨이퍼나 금속박판을 가공 하여 미세 기공 및 채널을 형성한 [그림 1]과 같 은 구조로 제작하려는 연구가 많이 진행되고 있다.

최근에는 반도체 제작공정을 이용하여 이러한 구 조를 구현하려는 노력이 많으며, 인쇄회로기판

그림 1. 마이크로 연료전지 구조.

(PCB) 디자인으로 단위전지간의 연결을 용이하 게 하는 방법도 사용되고 있다. [그림 2]에는 금 속박판 및 실리콘 웨이퍼를 이용해 KIST에서 제 작한 연료전지의 그림이 나타나 있다. 그러나 단 위전지의 두께를 줄여 연료전지의 소형화를 이루 는 이러한 시도에는 한계가 있으며, 근본적으로 연료전지의 소형화를 이루려면 MEA 자체의 성 능이 향상되어 전극면적을 획기적으로 감소시킬 수 있어야 한다.

연료전지 자체의 소형화 이외에도 연료와 공기 를 공급하는데 필요한 펌프의 소형화가 이루어져 야 하는데, 현재 개발되는 압전펌프 등은 휴대용 으로 사용하기에는 아직 그 부피가 크거나, 내구 성이 떨어져 기술개발이 요구된다. 한편 개질기를 사용할 경우에는 미세채널 구조를 사용하여 열 및 물질 전달속도를 향상시키는 마이크로 반응기술 이 적용되고 있다.

메탄올을 연료로 사용하는 알칼리 연료전지 KOH 수용액을 사용하는 알칼리 연료전지 (alkaline fuel cell, AFC)에 연료로 수소를 공급 하지 않고 메탄올을 첨가하면 연료극에서 전기화 학반응(CH

3OH + 6OH

-→ CO

2+ 5H

2O + 6e

-) 이 일어나 전력 생산이 가능하다. 그러나 연료극 반응에서 발생되는 CO

2는 전해질인 KOH와 반응 하여 K

2CO

3를 형성하므로(2KOH + CO

2→

K

2CO

3+ H

2O) 전해질이 손실될 뿐더러 K

2CO

3가 전극에 침적되어 연료전지의 성능을 저하시킨 다. 따라서 메탄올이 포함된 전해질을 강제 순환 시키고 K

2CO

3를 여과하여 제거하며, 메탄올과 함 께 전해질도 보충하는 방법이 사용되고 있다. 메 탄올이 알칼리 전해질에 포함되면 연료의 전해질 을 통한 크로스오버는 100%에 해당하여 메탄올 이 공기극에서 산화될 가능성이 염려되나, 다행히 알칼리 연료전지의 공기극에서는 O

2의 환원반응 (3/2O

2+ 3H

2O + 6e

-→ 6OH

-)이 메탄올의 산 화반응보다 빨리 일어날 수 있어 메탄올 크로스오 버의 영향은 DMFC에 비해 적다. 알칼리 전해질 은 공기 중에 포함된 CO

2와도 반응하여 K

2CO

3를 형성하므로 공기 중의 CO

2를 완전 제거해야 전해 질 손실을 방지할 수 있으며, 최근에는 공기대신 H

2O

2를 사용하여 전지의 성능을 크게 향상시키고, 공기에 노출이 없는 완전 밀봉 시스템의 구현이 가능하였다는 보고가 있다(Neah). 또한 다공성 실리콘을 제작하고 그 기공에 전극물질을 도포함 으로써 전극반응 면적을 증가시키는 동시에 연료 전지의 소형화를 이룰 수 있다고 한다[그림 3].

메탄올을 연료로 사용하는 알칼리 연료전지 발전 시스템의 에너지밀도는 메탄올 수용액을 사용하 는 DMFC의 경우와 유사하여 400W-h/L 정도의 에너지밀도를 가지는 것으로 계산된다.

그림 2. 금속박판 및 실리콘 웨이퍼를 이용하여 제작된 PEMFC 및 DMFC(KIST).

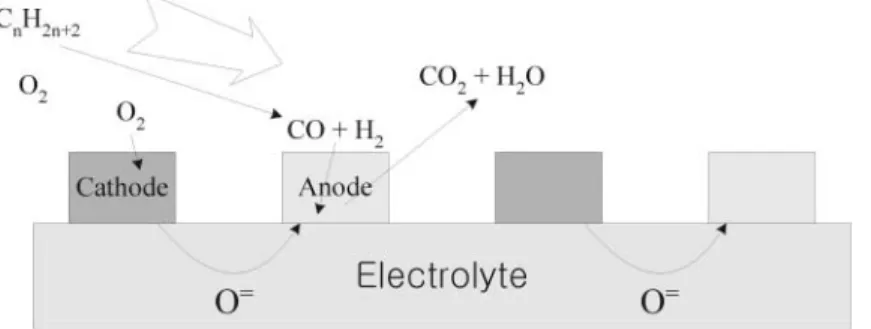

탄화수소 연료를 사용하는 고체산화물 연료 전지

가솔린, 석유, 디젤 등의 액체연료는 메탄올에 비해 에너지밀도가 높아 이를 사용하는 마이크로 연료전지를 구성하면 발전시스템의 에너지밀도 또한 획기적으로 향상될 것이다. 가솔린 등 액체 연료의 개질반응은 700℃ 이상의 고온에서 가능 한데 이 때 10% 이상의 CO가 발생된다. 10% 이 상의 CO를 제거하여 PEMFC에 수소를 공급하 는데 소요되는 반응기는 현 기술수준으로는 너무 부피가 커서 휴대용으로는 사용할 수 없다. 따라 서 CO가 있어도 성능에 영향을 받지 않고 연료전 지의 소형화가 가능한 고체산화물 연료전지(solid oxide fuel cell, SOFC)가 마이크로 연료전지로 사용된다. SOFC는 고온 작동으로 인하여 연료극 내부에서 연료의 개질반응이 진행될 수 있으므로 개질기의 부피가 더욱 작아질 수 있는 장점이 있 다. 그러나 고온 작동으로 인하여 공기 및 연료의 열교환과 단열에 소요되는 부피는 비교적 크다.

옥탄(에너지밀도 9,400W-h/L, [표 1])을 연료로 하여 부분산화반응에 의해 개질가스를 공급하는 SOFC 발전시스템을 구성하는 경우 에너지밀도 를 살펴보면, 연료전지의 효율 50%, 시스템 효율 60%, 연료통의 부피비 50%로 가정했을 때 1,410W-h/L로 지금까지 살펴본 발전시스템 중 가장 높은 에너지밀도를 나타낸다.

그러나 SOFC를 휴대용으로 사용하려면 기동/

정지가 반복되는데 따른 열사이클에 SOFC가 견 디도록 제작되어야 하며, 고성능 열교환 및 단열 을 통하여 배출가스의 온도를 감소시켜야 한다.

열사이클에 내성이 있는 구조는 SOFC에서 가스

밀봉이 없는 형태로서, 매우 작은 튜브(마이크로

튜브) 형태의 SOFC를 사용하거나, 연료와 공기

를 혼합하여 보내는 mixed-gas(또는 single

chamber) SOFC의 형태를 사용한다. 마이크로

튜브 SOFC에 대해서는 본 특별기획의 한 부분으

로 소개가 되므로, 여기서는 mixed-gas SOFC에

대해 알아본다. Mixed-gas cell이란 연료와 공기

가 혼합된 분위기에 있더라도 연료극과 공기극의

촉매활성 차이로 [그림 4]에서와 같이 연료극과

공기극 사이 산소 농도 구배가 발생함으로써 작동

되는 SOFC의 한 형태를 말하며, [그림 4]와 같은

구조의 경우 연료극과 공기극 사이 거리가 전지성

능을 결정한다. 이러한 Mixed-gas SOFC는 탄화

수소를 연료로 직접 사용한다는 점과 공기와 연료

의 혼합을 막기 위한 기체 밀봉이 필요 없다는 점

때문에 휴대전원으로 적합한 형태이다. 한편

SOFC는 소형 열교환기와 반드시 연계되어야 하

는데, [그림 5]는

‘swiss roll’형 열교환기와 연계된 마이크로 SOFC로서, 열교환기의 중앙에 위치

한 mixed-gas SOFC에 액체연료를 기화시켜 공

기와 함께 공급한 다음, 미반응 가스는 SOFC에

그림 3. 전극 물질이 코팅된 다공성 실리콘(Neah).인접한 촉매연소기에서 연소하여 이 연소열로 SOFC 작동하게 되며, 이 과정에서 공급가스 및 배출가스 사이의 열교환이 잘 이루어져 배출되는 가스의 온도는 SOFC 작동온도 보다 매우 낮게 유지할 수 있다(Caltech-USC). Swiss roll형 열교 환기도 패터닝 및 전기도금이 반복되는 미세가공 기술로 제작이 가능하다.

지금까지 에너지밀도를 중심으로 마이크로 연 료전지의 필요조건 및 현황을 알아보았다. 마이크 로 연료전지는 마이크로 DMFC, PEMFC, AFC, SOFC 등의 원소로 이루어진 하나의 집합이다.

또한 연료전지 본체 이외에 연료전지 주변 시스템 과 연료저장장치를 포함한 전체 발전시스템을 생 각할 때만 그 의미가 있다. 마이크로 연료전지가 배터리와 경쟁하려면 전체 발전시스템의 에너지 밀도가 500W-h/L 이상은 되어야 하며, 이에 따 라 고에너지밀도의 연료를 사용하고, 연료전지 및 주변 시스템의 소형화가 이루어져야 한다. 최근 미세가공기술의 발달로 연료전지 두께 방향으로 의 소형화는 이루어지고 있으나, 보다 근본적인 연료전지의 소형화는 전극과 전해질의 획기적 성 능 향상을 통해서만 가능할 것이다. 지금까지는 부피기준으로 에너지밀도를 언급하였으나, 무게기 준으로도 같은 방법으로 계산이 가능할 것이며, 앞에서 제시된 연료전지 효율과 부피비에 관한 값 들은 마이크로 연료전지 시스템의 필요조건에 대 한 이해를 돕기 위해 제시된 값일 뿐 각 연료전지 시스템마다 보다 정확한 값을 입력하여 계산할 필 요가 있다.

그림 4. Mixed-gas SOFC 개념도.

그림 5. Swiss roll형 열교환기와 연계된 SOFC system (Caltech-USC).