서론

고분자 전해질 연료전지(PEM fuel cell)의 상용화 를 위해서는 성능, 가격, 내구성 등의 문제점 해결이

필요하다. 이와 관련된 원인 중 가장 큰 부분은 전기 화학 반응을 위한 귀금속 촉매 사용에 있다. 고분자 전해질 연료전지는 작동온도가 낮기 때문에 느린 산

탄소 담지 백금 합금 촉매 제조기술

이웅희, 조영익, 김한성*

연세대학교 화공생명공학과 elchem@yonsei.ac.kr 최근 화학 및 재료 분야에서 나노기술을 활용한 다양한 나노구조의 제조 및 제어 방식은 탑-다운(top- down) 방식을 넘어 원자단위를 제어할 수 있는 바텀-업(bottom-up) 방식으로 진일보하였다. 이러한 나노기 술의 발전에 힘입어 다양한 재료의 나노구조를 합성하고 이를 전극재료로 활용하여 연료전지, 태양전지, 배터리 등과 같은 에너지변환 소자로 응용하는 연구가 국내외의 많은 연구그룹들을 중심으로 활발히 이루어지고 있으 며, 발표되는 관련 연구 결과들의 양적인 성과뿐 아니라 질적인 성과 또한 대단히 높다. 이러한 사실을 통해 첨 단 나노재료 기술의 우위 확보 및 에너지 소자 분야의 파급력 있는 기술 선점을 위한 경쟁이 치열하다는 것을 알 수 있다. 특히 전극 촉매는 전기화학반응을 통해 화학에너지를 전기에너지로 변환시키는 에너지변환 소자의 성능을 좌우하는 핵심 구성요소 중의 하나로 인식되고 있어 이와 관련된 많은 연구가 진행되고 있다.

본 특별기획에서는 나노구조 전극 촉매 재료의 합성기술과 응용에 대한 연구 동향을 나노입자 합금 촉매, 1 차원 나노구조 전극 촉매, 다공성 나노구조 전극 촉매 재료, 그래핀 활용 전극 촉매 등으로 나누어 살펴보고자 한다.

김 원 배

광주과학기술원 신소재공학부

wbkim@gist.ac.kr

소 환원 반응(ORR)의 속도를 증가시키기 위해서 귀 금속 촉매인 백금을 전극 촉매로 사용하고 있다. 백금 은 지구 상에서 가장 비싼 금속 중 하나이기 때문에 백금의 사용량을 줄이기 위해서는 백금을 3~5nm의 나노 입자로 가공하여 탄소에 담지 시켜 그 이용률을 극대화해야 한다. 더 나아가 최근에는 백금과 전이금 속을 이용한 합금 촉매를 제조하여 백금 사용량 저감 및 촉매 활성을 동시에 향상시키는 연구가 진행되고 있다. 본 글에서는 연료전지 산소환원 전극을 위한 탄 소 담지 백금 합금 촉매의 다양한 제조법을 소개하고 자 한다.

백금 합금 촉매

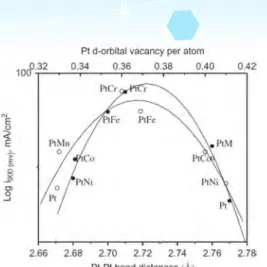

백금 합금 촉매는 주로 백금과 Ni, Co, Fe, Ti, V 등을 이용하여 합금을 제조하고 이러한 합금 촉매는 기존 백금 촉매에 비해 높은 ORR 촉매 활성을 갖는 것으로 보고되었다[1-3]. 이 때에 합금하는 금속의 종 류 및 백금과 합금 대상 금속 간의 비율은 촉매의 활 성을 결정짓는 중요한 요소이다. 따라서 최적의 ORR 촉매 활성을 갖는 합금 대상 금속 및 비율을 알기 위 해 많은 연구들이 진행되고 있다. Mukerjee 연구팀에 서는 백금 합금 촉매의 활성이 Pt의 D-band vacancy 와 Pt-Pt bond의 간격이 ORR 촉매 활성에 영향을

미치는 중요 원인 중 하나라고 생각하였다[4]. 그림 1 에서는 백금과 다양한 백금 합금 촉매들의 전기화학 적 촉매 활성과 Pt의 D-band vacancy, Pt-Pt bond 의 간격을 그래프로 나타내었다. 그 결과 백금 합금 촉매의 전기화학적 활성은 백금보다 더 뛰어나며 Pt 의 D-band vacancy, Pt-Pt bond의 간격에 대해 volcano 형태의 관계가 있음을 보였다.

Stamenkovic 연구팀에서는 단순히 촉매 합금 종류 뿐만 아니라 보다 구체적으로 이상적인 백금 합금 촉 매의 표면 구조인 Pt-skin 구조에 대해 제안하였다

그림 1. Pt-Pt bond의 간격, Pt의 D-band vacancy에 따른 백 금 합금 촉매의 산소환원 촉매 활성[4].

그림 2. (a) Pt

3M과 Pt-skin 촉매 구조의 Scheme model. (b) 합금 대상 촉매에 따른 Pt

3M, Pt-skin 촉매 표면의 D-band centre.

(c) D-band centre에 따른 Pt-skin 구조를 갖는 Pt

3M 합금 촉매의 산소환원 촉매 활성[5].

[5]. 그림 2a에 일반적인 합금 표면과 Pt-skin 형태의 합금 표면에 대해서 나타내었는데, 일반적인 합금 구 조와 다르게 Pt-skin 구조는 촉매 표면이 백금 monolayer로 둘러싸여 표면에 Pt 성분이 많은 구조 를 띄고 있다. 이러한 Pt-skin 구조를 갖는 백금 합금 촉매는 내구성 측면에서 장점을 갖는다. Pt-skin 구조 의 내구성이 일반적인 합금 표면에 비해 높은 이유는

백금과 합금되는 금속의 성질 때문이다. 일반적으로 백금과 합금되는 대상 금속인 Fe, Co, Ni 같은 전이 금속은 연료전지의 산성 환경에서 용출되어 나오는 현상이 발생한다. 하지만 Pt-skin 구조의 경우 표면의 백금 층은 합금 대상 금속이 산성 분위기에서 용출되 는 것을 막아주어 촉매의 내구성을 증가시킨다. 또한 Pt-skin 구조에서도 D-band centre의 변화에 따른

그림 3. (a) 합금 입자 최외곽에 백금 단일 층을 형성시킨 촉매 제조법 모식도[9]. (b) Dealloy 방법을 사용한 합금 촉매 제조 모식도[10].

그림 4. 실리카 코팅을 사용한 촉매 제조 방법 모식도와 실리카 코팅된 Pt

3Co 합금 입자의 TEM 이미지[11].

촉매 표면의 전자 구조가 변화하게 되고 이러한 전자 구조의 변화는 백금 입자와 산소 원자 간의 흡착 에너 지를 변화시켜 ORR 반응의 속도를 증가시켜 준다.

따라서 백금 합금 촉매의 내구성과 활성을 증가시키 기 위해서 Pt-skin 구조를 가지는 백금 합금 촉매를 제조하기 위한 여러 방법들이 제시되었다.

탄소 담지 Pt-skin 백금 합금 촉매 제조법 가장 통상적인 백금 합금 촉매의 제조 방법은 전구 체 침착법이다. 전구체 침착법은 탄소 담지체에 백금 을 먼저 담지한 뒤 원하는 합금 원소의 전구체를 함침 시키고 고온 열처리를 진행하여 합금 촉매를 제조하 는 방법이다. 하지만 고온의 열처리 과정에서 입자 크 기가 증가하고 분산도가 떨어지게 되고 촉매 활성 표 면적이 감소하는 문제점을 가지고 있다. 따라서 고온 열처리 공정 없이 합금 촉매를 제조하기 위한 연구가 진행되었다. Hui 연구진은 carbonyl complex 방법을

사용하였으며[6] Xiong 연구진은 micro-emulsion법 을 사용하여[7] 200℃ 이하에서 합금 촉매를 제조하 였다. 그러나 일반적인 콜로이드 방법은 합금도 조절 이 어렵고 Pt-skin이 표면에 형성되기 어려워 촉매 표면의 전이금속 농도가 높아 연료전지 환경에서 쉽 게 녹아 나온다는 단점이 있다. Watanabe 연구진은 나노 캡슐(nano capsule) 방법을 통해 원하는 조성의 작은 합금 입자를 제조할 수 있었다[8]. 그러나 캡슐 을 형성하는데 사용된 oleic acid와 oleylamine의 제거 가 용이하지 않고 이러한 물질이 백금촉매의 활성점 을 막아 촉매 활성을 저해하게 된다.

이러한 문제점을 해결하기 위해서 Pt-skin 형태의 합금 촉매를 제조하기 위한 다양한 연구들이 진행이 되었다. Adzic 연구팀은 백금 단일 원자 층이 입자의 외부의 껍데기(shell)을 이루고 있는 형태의 core- shell 합금 촉매를 제조하는 방법을 제시하였다[9]. 이 방법은 Under Potential Depostition(UPD)법을 사용 하여 구리(Cu) 단일 층을 core 입자 위에 형성한 뒤 이 Cu 단일 층을 희생 층(Sacrificial Layer)으로 사 용하여 백금으로 치환을 통해 백금의 단일 층을 형성 한다. 이 방법을 통해 다양한 core 조성을 지닌 백금 단일 층 core-shell 촉매를 제조하고, 제조된 촉매들에 대한 촉매 활성을 측정한 결과 일반적인 Pt/C 촉매에 비해서 증가된 산소환원 활성을 보이는 것을 확인하 였다. 또한 Dealloy 방법도 core-shell 형태의 합금 촉 매를 만드는 방법 중 하나이다. 이 방법은 백금계 합 금의 표면에서 전기화학적인 방법을 통해 백금 이외

그림 5. 실리카 코팅 유무에 따른 카본 담지 Pt

3Co 촉매의

TEM 이미지. (a) 실리카 코팅 적용한 경우, (b) 실리카 코 팅 사용하지 않은 경우[11].

그림 6. 실리카 코팅을 사용해 제조한 합금 단일 입자의 HAADF-STEM 이미지와 EDS line scan을 통해 분석한 백금과 코

발트의 조성 분포[11].

의 금속원자를 선택적으로 용출시키는 방법으로 이를 통해 촉매 입자 표면에 백금이 많은 shell을 이루도록 한다. Strasser 연구팀은 Dealloy법을 사용하여 다양 한 조성의 PtCu 촉매를 제조한 뒤 촉매의 활성을 확 인해 보았으며 합금 촉매의 ORR 활성이 증가하였고, 실제 단위전지에 적용했을 때도 우수한 성능을 나타 냄을 보였다[10]. 하지만 이러한 전기화학적 방법보다 대량생산이 용이한 열처리법을 이용한 Pt-skin 형태 의 백금 합금 촉매 제조 방법이 제시되었다. 열처리를 통한 Pt-skin 합금 촉매를 제조하기 위해서는 나노입 자의 고온 신터링(sintering) 현상을 해결해야 한다.

이 문제를 해결하기 위해서 보호코팅법을 활용하였다.

이러한 보호코팅 방법 중 하나는 실리카 보호코팅 을 통한 제조법이다[11]. 이 방법은 PVP로 안정화된 PtCo 합금 입자를 실리카로 코팅한 뒤 카본에 담지시 키고 고온에서 열처리하여 Pt-skin 층을 형성하고 이 후 실리카 보호코팅을 제거하여 최종적인 탄소 담지 합금 촉매를 제조하는 방법이다. 실리카 코팅법을 사 용한 합금 촉매 제조법에 대한 모식도와 함께 실리카 가 입자를 코팅한 모습을 촬영한 TEM 이미지를 그 림4에 나타내었다. 합금 입자 하나하나를 감싸고 있는 실리카는 열처리 과정에서 합금 입자들이 뭉치는 신 터링 현상을 방지하여 합금 입자의 성장을 억제하였 다. 실제로 그림 5에 실리카 코팅의 유무에 따른 최종 합금 촉매의 TEM 이미지를 나타내었는데, 실리카

코팅을 적용하지 않은 경우에는 입자의 신터링 효과 에 의해 입자 크기가 상당히 성장한 반면, 실리카 코 팅을 적용한 경우에는 작은 입자 크기를 유지한 것을 볼 수 있다. 또한 HAADF-STEM EDS line scan을 사용하여 단일 입자의 조성 분석을 진행한 결과 열처 리 과정에서 백금 원자와 전이금속 원자가 재배열이 일어나 입자의 외부는 백금이 더 많은 Pt-skin 구조 가 형성이 됨을 확인하였다(그림6). 이러한 결과를 통 해 실리카 보호코팅법을 이용한 백금 합금 촉매는 열 처리 과정에서 입자 크기가 성장하지 않으면서도 원 자의 재배열을 통해 Pt-skin 구조를 갖는다는 것을 확인하였다. 이 방법은 각각의 나노입자를 실리카로 코팅하고 열처리 이후 이를 제거해야 하는 다중 단계 를 포함하고 있다. 이러한 공정을 단순화 하기 위해서 폴리피롤 고분자를 보호코팅으로 사용하는 방법이 제 시되었다[12].

폴리피롤 보호코팅법을 사용한 제조법에 대한 모식 도를 그림 7에 나타내었다. 폴리피롤 보호코팅법의 제 조 과정을 간단히 묘사하면, 우선 폴리올법을 사용하 여 Pt/C 촉매를 제조한다. 이후 제조된 Pt/C 촉매에 폴리피롤 고분자를 코팅한다. 그림 7의 TEM 이미지 를 통해 3~5 nm 정도의 폴리피롤이 Pt/C 위에 코팅 된 모습을 확인할 수 있다. 이렇게 코팅된 PPy-Pt/C 에 Ni 염을 함침 시켜준 뒤, 수소-아르곤 혼합기체 분 위기에서 고온(900℃이상)의 열처리 과정을 거쳐 최

그림 7. 폴리피롤 보호코팅을 적용한 합금 촉매 제조 방법 모식도와 폴리피롤(PPy)이 코팅된 Pt/C의 TEM 이미지[12].

종적인 합금 촉매를 제조하게 된다. 폴리피롤 보호코 팅법을 사용하여 제조한 Pt2Ni1/C 촉매에 대해서 XRD 측정을 통해 합금 촉매의 평균 입자크기를 계산 하여 비교한 결과 보호코팅법을 사용한 경우에는 합 금의 평균 입자크기가 4.3 nm인 반면에 보호코팅법을 사용하지 않은 경우에는 입자 크기가 8.2 nm가 측정 되어 보호코팅을 통해 제조한 합금 촉매의 평균 입자 지름이 보호코팅을 적용하지 않은 경우에 비해 절반 수준으로 나오는 것을 확인하였다. 또한 제조한 촉매 들에 대해 Rotating Ring Disk Elecrode(RRDE)를 사용하여 산소환원반응 활성을 측정한 결과 상용 Pt/C와 보호코팅을 적용하지 않은 경우에 비해서 촉 매 활성이 더 우수하다는 점을 확인하였다(그림8). 앞 서 소개한 실리카 코팅방법과 폴리피롤 보호코팅법의 가장 큰 차이점은 실리카 코팅의 경우 합금 입자 하나 하나를 코팅한 뒤 이후 제거하는 공정을 거치지만, 폴 리피롤 보호코팅법은 탄소 담지된 Pt/C 전체를 코팅 하며 보호코팅이 이후 열처리 과정에서 자동적으로 제거된다는 점이다. 따라서 보호코팅을 제거하기 위 한 추가적인 공정이 불필요하기 때문에 상대적으로 공정의 단순화를 이룰 수 있고, 이는 촉매의 대량 생 산에도 보다 더 용이할 것으로 기대된다.

결론

친환경적이며 높은 에너지 효율로 인해 집중적인 연 구가 진행되어 온 고분자 전해질 연료전지는 현재 상 용화로 나아가는 데에 있어 가격이라는 걸림돌이 남은 상황이다. 본 글에서는 연료전지의 높은 가격의 핵심적 인 원인 중 하나인 백금 촉매의 사용량을 저감하기 위 해 연구되고 있는 백금 합금 촉매에 대한 이론 및 이를 제조하는 다양한 제조 방법에 대해서 살펴보았다. 이러 한 새로운 백금 합금 촉매 제조에 관한 연구는 연료전 지의 가격 저감 및 효율, 내구성 향상에 기여하여 연료 전지의 상용화를 앞당길 수 있을 것으로 기대된다.

참고 문헌

![그림 4. 실리카 코팅을 사용한 촉매 제조 방법 모식도와 실리카 코팅된 Pt 3 Co 합금 입자의 TEM 이미지[11].](https://thumb-ap.123doks.com/thumbv2/123dokinfo/4958580.299875/3.798.171.606.158.455/실리카-코팅을-사용한-모식도와-실리카-코팅된-입자의-이미지.webp)

![그림 6. 실리카 코팅을 사용해 제조한 합금 단일 입자의 HAADF-STEM 이미지와 EDS line scan을 통해 분석한 백금과 코 발트의 조성 분포[11].](https://thumb-ap.123doks.com/thumbv2/123dokinfo/4958580.299875/4.798.101.402.155.327/실리카-코팅을-사용해-제조한-입자의-이미지와-분석한-백금과.webp)