김채빈

2011 Univ. Minnesota Twin Cities 화학공학과 (학사) 2016 Univ. Texas at Austin 화학공학과 (박사) 2016-2019 한국과학기술연구원 복합소재기술연구소 연구원 2019-현재 부산대학교 고분자공학과 조교수

대류 현상을 이용한 고분자 박막 패터닝

Convection-Driven Patterning in Polymer Thin Films

김채빈 | Chae Bin Kim Department of Polymer Science and Engineering, Pusan National University,

Busandaehak-ro 63 beon-gil 2, Geumjeong-gu, Busan 46241, Korea E-mail: cbkim@pusan.ac.kr

1. 서론

지난 수십 년 동안 마이크로/나노미터 길이 단위로 고분자 박막에 균일하게 패턴을 형성하는 다양한 기술 들이 개발되어 세포 생물, 조직 공학, 광학, 전자 및 반도체 재료 등 여러 분야에 적용되고 있다.1,2 예를 들어 포토리소그래피(photolithography)를 이용한 고분자 박막 패터닝은 미화 3조 달러 가량 규모의 반도체 산업 의 가장 중요한 공정 단계 중 하나이며, 이는 높은 해상도와 결함 없는 대면적 패턴의 대량 생산을 요구한다.3,4 포토리소그래피 방식의 패터닝이 상기 예시와 같이 반도체 산업의 요구에 맞추어 개발되어 활발하게 사용되 고 있으며 동시에 다양한 고분자 박막 패터닝 방법들도 또한 개발되고 있다. 그 중 포토리소그래피 보다 더 높 은 해상도(resolution)의 패턴 형성 가능성을 지닌 나노임프린트(nano-imprint)5,6 및 블록 공중합체(block copolymer)의 자가 조립(self-assembly)을7-9 이용한 패터닝 기술들이 주목을 받고 있다. 하지만 반도체 산업 과 무관한 다양한 분야에서도 손쉽고 값싼 새로운 방식의 고분자 박막 패터닝 기술에 대한 수요는 항상 존재 한다. 이는 포토리소그래피 공정에서 요구되는 청정실(clean room)과 같은 값비싼 시설과 에칭(etching) 장 비의 접근 및 사용이 힘든 실험실 등의 다양한 산업 환경에서 더욱 필요성이 부각된다.

최근 새로운 고분자 박막 패터닝 대체 기술로 고분자 박막 계면에서 불안정성을 형성하고 이로 인한 대류 현상을 이용한 패터닝 방식이 각광받고 있다. 가장 많이 알려진 대류 현상을 이용한 패터닝은 커피 링 현상 (coffee ring effect)이다.10 이 현상은 커피가 쏟아진 부분에서 쏟아진 용액의 둘레에 커피 입자가 쌓이는 특성 에 유래하여 이름이 지어졌다. 커피 링 현상은 용액의 위치마다 상이한 용매의 증발률로 인한 유체 계면에서 불안정성 유래의 대류 현상의 결과물이다. 앞선 예시와 같이 다양한 콜로이드 및 용액에서 용매 증발률 차이 를 이용한 입자 패터닝 연구가 존재하지만 본 일반 총설에서는 용융상(melt state)의 고분자 박막에서의 대류 현상에 의한 패터닝 방법들을 주로 소개하기로 한다. 고분자 자체의 흐름을 통하여 패턴을 형성하는 방법의 이점으로는 기존 포토리소그래피 공정에서 필요로 하는 건식 및 습식 에칭 공정이 불필요하다는 점과 생성된 패턴을 지우고 다시 패턴 형성을 하여 재활용이 가능하다는 점에 있다. 이러한 패터닝 방법으로는 lithographically induced self-assembly(LISA),11 electrohydrodynamic patterning(EHP),12 그리고 Marangoni effect driven patterning(MEP)13 등이 있다.

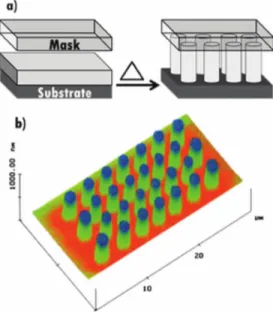

그림 1. (a) LISA 실험 절차 모식도, (b) LISA로 패턴 형성된 고분자 박막의

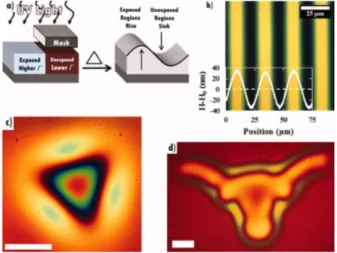

AFM 이미지. 95 nm 두께의 poly(methyl methacrylate) (Mw = 2 kDa) 박막을 130 ℃로 가열하여 패턴을 형상함.11그림 2. (a) EHP 실험 절차 모식도,

12 (b) EHP를 이용하여 140 nm 간격의 줄무늬 패턴이 형성된 고분자 박막 AFM 이미지,12 (c) 원기둥 모양으로 EHP 패턴을 지닌 상판을 이용하여 형성된 고분자 박막 AFM 이미지,30 (d) Polystyrene(PS)/poly(methyl methacrylae)(PMMA) 혼합 고분자 에서 PS만 선택적으로 패턴한 박막의 SEM 이미지.312. 본론

2.1 Lithographically Induced Self-Assembly(LISA) 패터닝

그림 1과 같이 Stephen Chou 그룹은 실험을 통하여 기판 위에 코팅된 얇은 고분자 박막 위에 높낮이가 다르게 식각 된 상판을 올려놓고 가열하여 상판 하부의 용융 상태의 고 분자 박막 계면의 불안정성을 생성하고 이로 인한 고분자 흐름을 이용하여 패턴 형성 현상을 관찰하였다.11,14-17 이러 한 방법은 lithographically induced self-assembly(LISA)라 고 불려진다. 우선 고분자 박막의 두께와 박막과 상판 사이 의 거리를 1 μm 이하로 고정을 한 후 비정질(amorphous) 고분자 박막의 유리전이온도 이상으로 가열한 순간 박막의 표면에 생성되는 불안정성으로 인해 용융된 고분자는 상판 을 항해 대류 현상으로 이동하여 패턴을 형성하는 것으로 최초 보고되었다. 패턴이 형성된 후 다시 온도를 유리전이 온도 이하로 낮추고 상판을 분리하여 패턴들이 형성된 고분 자 박막을 얻을 수 있다.

상기 고분자 패턴은 용융 고분자가 상판으로 흐르면서 생기는 방식으로 패턴의 모양은 상판의 모양에 의해 결정된 다. 보고된 LISA 패턴의 최대 종횡비(aspect ratio)는 기둥 모양 기준 1.6 µm 직경에 0.5 µm 높이를 가진다. 패턴이 형 성되어 표면적이 증가한것으로 미루어 볼 때 LISA 방식으 로 고분자 박막에 부여된 힘은 고분자의 표면 에너지보다 높을 것으로 예측해 볼 수 있다.

다양한 연구자들이 LISA와 유사한 실험을 통하여 박막 패턴을 형성하였지만, 이를 설명하는 물리적 메커니즘은 아

직 정확히 밝혀지지 않았다. 당시 많은 연구자들이 LISA 패 턴 형성 원인이 열에 의한 thermo-capillary 현상 때문이라 생각했지만, 얇은 박막에서 상판의 모양에 따른 온도 변화 도는 매우 작으며 실제로 많은 실험 결과 thermo-capillary 대류 흐름 방향은 LISA 패턴 형성을 위한 고분자 흐름 방향 과 반대로 작용하여 이에 대한 가능성은 배제되었다.18 현재 까지 보고된 가장 가능성이 높은 LISA 패턴의 형성 원인은 상판과 고분자 박막에서의 전하 밀도 변동(charge density fluctuation)으로 알려진다. 전하 밀도 변동은 상판과 고분 자 박막이 충분히 가까이 위치 하였을 때 정전기적으로 용 융 고분자의 흐름을 유도할 수 있다. 이후 Leonard Pease와 William Russel 교수는 이론 모델을 설립하여 전하 밀도의 변동 폭이 ~ 1 mC/m2 정도로 매우 작아도 유체의 흐름 유 도가 가능함을 보고하였다.19

2.2 전기유체역학(Electrohydrodynamic) 패터닝 앞서 설명된 LISA에서 미세 정전기적 전하 밀도 변동은 용융 고분자의 흐름을 유도할 수 있음을 보여주었다. 또한, 당시 다양한 연구를 통해 전기장을 이용하여 얇은 박막에서 블록 공중합체의 microdomain20-23과 상분리된 고분자 혼합 물의 구조 정렬24,25 가능한 것으로 나타났다. 따라서, 전기 장을 이용하여 용융 상태의 동종고분자(homopolymer) 박 막에 불안정성 유래의 흐름을 통한 패턴 형성이 가능함을 유추해 볼 수 있다. 상기 개념의 첫번째 실험적인 보고는 Ullrich Steiner 교수가 2000년에 Nature지에 보고하였고,12 향후 다른 연구자들에 의해 electrohydrodynamic patterning (EHP)라는 이름이 붙여지게 되었다.

그림 2와 같이 EHP는 실험적으로 LISA와 매우 유사하

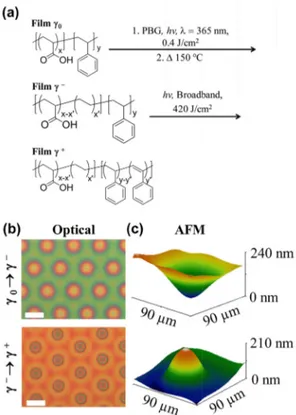

그림 3. (a) MEP 실험 절차 모식도, (b) 줄무늬 패턴이 형성된 고분자 박막

현미경 이미지 및 profilometry trace, (c) 삼각형, (d) longhorn모양 포 토마스크를 사용하여 패턴 형성된 박막의 현미경 이미지. 각 이미지에 삽입 된 스케일 바의 길이는 모두 25 µm 이다.13그림 4. (a) 열처리 시간에 따른 MEP 패턴 형성 모식도, (b) 열처리 온도에

따른 패턴 높낮이의 변화 그래프.37다. 고분자 박막과 높낮이가 다르게 식각된 상판을 적절한 거리로 위치시킨 후 가열시키며 전압을 걸어 전기장을 형성 하는 방식이다. 충분한 가열 후 다시 온도를 낮추고 상판을 분리하여 패턴을 지닌 고체 고분자 박막을 얻을 수 있다. 용 융 고분자가 상판의 돌출부를 향한 흐름으로 인한 패턴 형 성으로 EHP 패턴은 항상 상판에 대한 포지형 모형(positive replica)이 된다. EHP에 관련한 이론 분석 및 리뷰 논문 또 한 여러 차례 보고되었다.26-28 패턴 형성에 가장 크게 영향 을 주는 요소로는 전기장의 세기와 고분자의 표면장력 간의 균형으로 알려져 있다. EHP 패턴의 최대 종횡비로는 0.83 으로 나타났다. 다양한 실험을 통하여 도출된 결론은 바로 EHP로 생성 가능한 최소 패턴의 너비는 고분자가 코팅된 기판과 상판 사의의 층의(즉, 고분자 및 공기층) 절연 파괴 (dielectric breakdown)에 의존한다는 것이다. 29

또한, EHP 방식으로 블록 공중합체 및 결정성 고분자의 흐름을 유발하고 이에 따라 생성되는 전단 응력을 이용하여 나노미터 단위의 블록 공중합체의 microdomain32 및 결정 성 고분자의33 결정 정렬을 유도한 보고도 존재한다. EHP 방식은 용융 고분자에만 국한된 패턴 방법은 아니다. C. Grant Willson 교수는 광개시제(photoinitiator)가 혼합된 액상 단 량체에 EHP 패턴을 형성한 후 광중합(photo-polymerization) 을 하여 고분자 패턴을 수 초 내로 얻기도 하였다.34 대부분 의 EHP 패턴은 직류(direct current)를 이용하여 형성 되었 지만 최근 관련 이론 논문에서 직류 대신 교류(alternating current)로도 EHP 형성이 가능함을 증명하였다.26

2.3 마랑고니 패터닝(Marangoni Effect Driven Patterning, MEP)

마랑고니 현상(Marangoni effect)은 유체의 표면장력이 낮은 곳에서 높은 곳으로 흐르는 대류 현상을 지칭한다. 마 랑고니 현상은 와인의 눈물 현상35 그리고 스핀코팅으로 제 조된 박막에서 줄 무늬 결함(striation defect)의 생성 원인 으로 알려졌다.36 최근 이러한 마랑고니 현상을 이용하여 고 분자 박막에 포토리소그래피와 유사한 방법으로 표면 장력 패턴을 생성하여 흐름을 유도하는 연구가 진행되었다. 그림 3과 같이 고체상의 고분자 박막에 포토마스크를 통해 빛을 조사하여 빛을 받은 부분에 선택적으로 화학 구조 변형을 일으켜 빛을 받지 않은 부분과 표면장력 차이를 유도하였

다.13,37-42 표면 장력 차이가 있음에도 불구하고 빛을 조사하

는 동안 고분자는 고체 상태이기 때문에 아무런 흐름을 보 이지 않지만 이후 가열을 통하여 액체화가 된 고분자는 마 랑고니 현상에 의해 표면 장력이 낮은 곳에서 높은 곳으로 흐르며 패턴을 형성하게 된다. 주목할만한 점은 LISA 및 EHP 패터닝 방식은 용융 고분자에 바로 계면 불안정성 부 여하여 흐름을 유발하는 방법인데 비해 MEP 방법은 고체

상에 불안정성을 부여하고 향후 가열을 통해 흐름을 유발하 는 방식의 실험적 차이가 존재한다는 것이다.

그림 4에서 보여지듯이 MEP 방법으로 형성된 고분자 박 막 패턴은 열처리 시간에 따라 성장하고, 최고 높이를 도달 한 후 다시 감소하는 것을 관찰할 수 있다. 이 모든 과정에 서 패턴 주기는 최초의 빛을 조사할 때 사용되었던 포토마 스크의 패턴 주기와 일치하였다. Christopher Ellison 교수 와 Roger Bonnecaze 교수 팀의 공동 연구를 통하여 MEP 패턴 형성과 소멸을 설명하는 이론 논문이 발표되었고 패턴 형성은 표면장력 차이에 의한 마랑고니 현상에 의해 추진되 는 반면 소멸은 표면적을 최소화하려는 모세 현상(capillary effect)인 것으로 밝혀졌다.37 앞서 다루어진 LISA 및 EHP 로 형성된 패턴들도 불안정성을 부여하는 자극원(stimuli- source) 제거 후 용융상으로 다시 가열하면 모세 현상에 의 해 패턴들이 차츰 소멸될 것으로 사료된다. 이렇듯 흐름을

그림 5. (a) 빛 파장에 따른 poly(acrylic acid-r-styrene) 고분자, 원형 포토

마스크를 사용하여 패턴이 형성된 (b) 현미경 이미지와 (c) AFM 이미지.33이용한 고분자 박막 패터닝은 식각이 없어 재료의 손실이 없고 친환경적이며 필요할 경우 미리 형성된 패턴을 지우고 다시 새로운 패턴을 형성하여 재활용 가능하다는 장점이 있다.

본 일반총설에서 소개된 대류 현상을 이용한 고분자 박 막 패턴 형성 방법은 실험적으로 매우 유사한 양상을 띠고 있다. 각각 높낮이가 다르게 식각된 상판 및 부분 투명도가 다른 포토마스크를 이용하여 고분자 박막에서 공간적으로 온도, 전하 밀도 및 표면 장력 차이를 유도하였다. 따라서, 대류 현상을 이용한 패턴 형성 방법들은 포토마스크 및 상 판 패턴에 의해 고분자 박막 패턴의 모양 및 흐름의 방향성 이 정해진다는 특징이 있다. 하지만 마지막으로 소개된 MEP는 빛 조사를 통해 고분자 화학 구조를 바꾸어 표면장 력을 제어하는 특징을 가진다. 이에 따라 그림 5에서 보여주 는 바와 같이 다양한 고분자와 광화학을 통하여 빛을 받은 부분의 표면장력을 선택적으로 증가시키거나 감소시켜 고 분자 대류 흐름의 방향성을 새로운 마스크의 제작없이 제어 가 가능하다.33

3. 결론

본 일반총설에서 소개된 바와 같이 온도, 전하 밀도, 그리 고 표면 장력의 변화로 인해 유체의 계면에서 불안정성을 형성할 수 있고 이러한 대류 현상은 박막에서 용융상의 고

분자의 흐름을 유발하고 이를 이용하여 박막 패터닝 방식으 로 응용 가능함을 알 수 있다. 비록 각각의 패턴 형성 방식 의 물리적 메커니즘은 다소 복잡할지라도 대류 현상을 이용 한 패턴 형성은 대체로 공정에서 사용되는 리소그래피 방식 보다 덜 복잡하고 값싼 재료 등으로 패턴 형성이 가능하다.

또한 기존 포토리소그래피 공정에서 필요로 하는 건식 및 습식 에칭 공정이 불필요하다는 점과 필요할 경우 미리 형 성된 패턴을 지우고 다시 새로운 패턴을 형성하여 재활용 가능하다는 특징을 가진다. 상기 방법으로 패턴들이 형성된 박막의 응용처로는 구조색 생성 박막, 초소수/초친수성 박 막, 미세유체소자, 광학용 파장가이드 등이 있다.

참고문헌

1. Z. Nie and E. Kumacheva,

Nat. Mater., 7, 277 (2008).

2. A. del Campo and E. Arzt,

Generating Micro- and Nanopatterns on Polymeric Materials, Wiley-VCH, Weinheim, 2011.

3. J. H. Bruning,

Proc. SPIE, 6520, 652004 (2007).

4. S. E. Thompson and S. Parthasarathy,

Mater. Today, 9, 20 (2006).

5. S. Y. Chou, P. R. Krauss, and J. R. Preston,

Science, 272, 85 (1996).

6. D. J. Resnick, S. V. Sreenivasan, and C. G. Willson,

Mater.Today

, 8, 34 (2005).

7. D. J. C. Herr,

J. Mater. Res., 26, 122 (2011).

8. C.-C. Liu, C. J. Thode, P. A. R. Delgadillo, G. S. W. Craig, P. F. Nealey, and R. Gronheid,

J. Vac. Sci. Technol. B, 29, 06F203 (2011).

9. M. P. Stoykovich, H. Kang, K. C. Daoulas, G. Liu, C.-C. Liu, J. J. de Pablo, M. Müller, and P. F. Nealey,

ACS Nano, 1, 168 (2007).

10. W. Han and Z. Q. Lin,

Angew. Chem. Int. Ed., 51, 1534 (2012).

11. S. Y. Chou and L. Zhuang,

J. Vac. Sci. Technol. B, 17, 3197 (1999).

12. E. Schäffer, T. Thurn-Albrecht, T. P. Russell, and U. Steiner,

Nature, 403, 874 (2000).

13. J. M. Katzenstein, D. W. Janes, J. D. Cushen, N. B. Hira, D.

L. McGuffin, N. A. Prisco, and C. J. Ellison,

ACS Macro Lett., 1, 1150 (2012).

14. L. Chen, L. Zhuang, P. Deshpande, and S. Chou,

Langmuir, 21, 818 (2005).

15. P. Deshpande and S. Y. Chou,

J. Vac. Sci. Technol. B, 19, 2741 (2001).

16. L. Chen, L. Zhuang, P. Deshpande, and S. Chou,

Langmuir, 21, 818 (2005).

17. P. Deshpande, X. Sun, and S. Y. Chou,

Appl. Phys. Lett., 79, 1688 (2001).

18. E. McLeod, Y. Liu, and S. M. Troian,

Phys. Rev. Lett., 106, 175501 (2011).

19. L. F. Pease III and W. B. Russel,

J. Chem. Phys., 125, 184716

(2006).

20. K. Amundson, E. Helfand, D. D. Davis, X. Quan, S. S. Patel, and S. D. Smith,

Macromolecules, 24, 6546 (1991).

21. K. Amundson, E. Helfand, X. Quan, and S. D. Smith,

Macromolecules, 26, 2698 (1993).

22. K. Amundson, E. Helfand, X. N. Quan, S. D. Hudson, and S.

D. Smith,

Macromolecules, 27, 6559 (1994).

23. T. L. Morkved, M. Lu, A. M. Urbas, E. E. Ehrichs, H. M. Jaeger, P. Mansky, and T. P. Russell,

Science, 273, 931 (1996).

24. G. Venugopal, S. Krause, and G. E. Wnek,

J. Polym. Sci. Part C: Polym. Lett., 27, 497 (1989).

25. G. Venugopal, S. Krause, and G. E. Wnek,

Chem. Mater., 4, 1334 (1992).

26. S. A. Roberts, and S. Kumar,

Phys. Fluids, 22, 122102 (2010).

27. G. Amarandei, P. Beltrame, I. Clancy, C. O'Dwyer, A. Arshak, U. Steiner, D. Corcoran, and U. Thiele,

Soft Matter, 8, 6333 (2012).

28. N. Wu and W. B. Russel,

Nano Today, 4, 180 (2009).

29. C. Y. Lau and W. B. Russel,

Macromolecules, 44, 7746 (2011).

30. N. Wu, L. F. Pease, and W. B. Russel,

Adv. Funct. Mater., 16, 1992 (2006).

31. M. D. Morariu, N. E. Voicu, E. Schaffer, Z. Lin, T. P. Russell, and U. Steiner,

Nat. Mater., 2, 48 (2003).

32. N. E. Voicu, S. Ludwigs, and U. Steiner,

Adv. Mater., 20, 3022

(2008).

33. Goldberg‐P. Oppenheimer, P. Kohn, R. M. Langford, and U.

Steiner,

Small, 8, 2595 (2012).

34. M. D. Dickey, E. Collister, A. Raines, P. Tsiartas, T. Holcombe, S. V. Sreenivasan, R. T. Bonnecaze, and C. G. Willson,

Chem.Mater

., 18, 2043 (2006).

35. J. Thompson,

Phil. Mag. Ser., 10, 330 (1855).

36. D. P. Birnie,

J. Mater. Res., 16, 1145 (2001).

37. T. A. Arshad, C. B. Kim, N. A. Prisco, J. M. Katzenstein, D.

W. Janes, R. T. Bonnecaze, and C. J. Ellison,

Soft Matter, 10, 8043 (2014).

38. C. B. Kim, D. W. Janes, S. X. Zhou, A. R. Dulaney, and C. J.

Ellison,

Chem. Mater., 27, 4538 (2015).

39. C. B. Kim, D. W. Janes, D. L. McGuffin, and C. J. Ellison,

J.Polym. Sci. Part B: Polym. Phys.