연료전지는 수소 또는 화석연료의 화학에너지를 전기 화학적인 반응을 통하여 직접 전기를 얻는 장치로서 연 료의 연소반응 없이 1차 에너지 변환과정만으로 전기를 얻을 수 있어 이론적으로는 가장 효율적인 발전장치로 알려져 있다.1,2)일반적으로 연료전지는 Table 1과 같이 전해질의 종류에 따라 알칼리형(AFC, Alkaline Fuel Cell), 인산형(PAFC, Phosporic Acid Fuel Cell), 용융탄산염 (MCFC, Molten Carbonate Fuel Cell), 고체산화물형 (SOFC, Solid Oxide Fuel Cell), 고체고분자형의 연료전

지(PEMFC, Proton Exchange Membrane Fuel Cell), 그 리고 직접메탄올 연료전지(DMFC, Direct Methanol Fuel Cell)가 있다.3)이러한 연료전지는 또한 AFC와, DMFC, PEMFC, PAFC 등과 같이 비교적 저온(약 250℃ 이하)에 서 운전되는 저온형 연료전지와 약 500℃ 이상의 온도에 서 운전되는 고온형 연료전지로 나눌 수 있다. 고온형 연 료전지는 작동온도가 높아 상대적으로 고효율의 특징과 배기가스의 폐열을 이용할 수 있는 장점이 있으며 주로 고온에서 사용가능한 비귀금속계(주로 Ni 금속)전극을 이용하므로 비용면이나 규모면에서 분산형(대형)발전시 스템으로의 개발이 기대되고 있다. 이중 용융탄산염 연 _ 강우진, 최호윤, 오창대, 이태희, 최진혁, 최미화, 유영성 전력연구원 녹색성장연구소

Table 1. 연료전지의 종류

료전지(MCFC)는 알칼리(Li/K)계 탄산염 용액을 전해질 로 사용하고 Ni계 금속을 전극으로 사용하므로 약 650℃

의 정온유지와 스팀농도 및 CO2분압조절 등을 고려하 여 시스템(스택)을 유지해야만 최적의 전기화학반응과 스택의 수명을 보호할 수 있다.2)미국의 Fuel Cell Energy 와 독일의 MTU 등에서는 용융탄산염(molten carbonate) 을 전해질로 사용하는 용융탄산염연료전지(MCFC)를 개 발하여 발전설비로 이용하는 개발계획을 진행하였다. 고 온에 따른 고효율의 장점과 일산화탄소에 대한 내성, 그 리고 대형화가 용이한 이점으로 개발이 진행되어 오고 있으나 이산화탄소를 순환시킴에 따라 장치가 복잡해지 고 반응기체가 희석되어 단위면적당 출력이 저감되는 문

제와 고온에서 지속적으로 부식성 전해질이 계속 전극과 기타 부위를 부식시키는 문제점들이 지적되고 있다. 반 면에 고체산화물 연료전지(SOFC)는 운전온도가 500~1000℃로 광범위하며 연료면에서 수소(H2) 외의 CO, CH4, C4H10, CH3OH 등 탄화수소계 연료를 외부에 서의 개질장치 없이 전지 내부에서 직접 전기화학적 산 화반응(direct electrochemical oxidation)에 의해 사용할 수 있거나3-6)혹은 간편하게 제작될 수 있다는 장점이 있 다. 현재의 고체산화물 연료전지(SOFC)는 도핑된 지르코 니아(ZrO2), 세리아(CeO2), 페로브스카이트형(예, (LaSr)(GaMg)O3)7-11) 등을 고체 전해질로 이용하고 여기 에 공기극으로 널리 이용되는 페로브스카이트 화합물구 조의 산화물과 연료극의 주종을 이루는 NiO계 산화물이 부착되어 있는 형태이다. 이와 같이 SOFC의 구성요소는 세라믹스로 구성되어 있어 세라믹 연료전지(ceramic fuel cell)로 칭하기도 하는데 각각의 구성요소에 혼합되 는 분체의 성분 및 조성에 따라 특성이 달라지므로 아직 까지도 개발의 여지가 많고 또한 개발이 진행 중에 있다.

연료전지는 적어도 40,000시간(5년) 이상의 수명을 유 지하여야 현재 이용되는 화력발전이나 원자력을 이용한 발전시스템과 비교할 때 경제성을 갖는 것으로 판단되며 그 외 아직까지 초기 투자설치비와 보수유지비가 크고, 상대적으로 대량 양산 기술을 확보할 수 없어 실용화 또 는 상용화에 어려움이 있다.

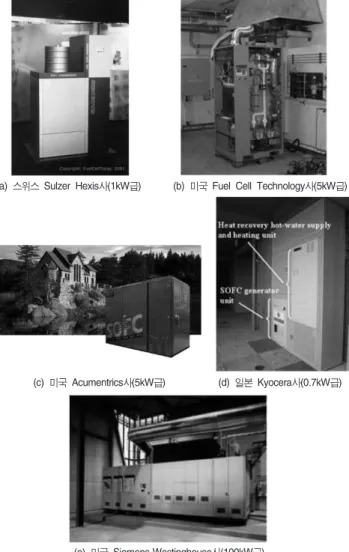

고체산화물 연료전지는 고체전해질을 사용하는 연료 전지로서 Fig. 1은 외국에서 개발한 고체산화물 연료전 지 시스템의 예이다. 상대적으로 가장 빨리 SOFC RPG (Residential Power Generation)개발에 성공한 Fig.1(a) 의 Sulzer Hexis사에서 개발한 SOFC 시스템은 평판형 이면서 전해질 지지형 SOFC를 이용하여 950℃에서 운 전되는 1kW급 시스템을 선보였다. 하지만 스택 구성 시 고가의 내열금속(Ducrolly)합금을 사용함으로서 스택의 가격과 시스템 가격이 높은 반면에 수명은 6천시간 정도 로 짧은 편이다. (b)는 Fuel Cell Technology사에서

Fig. 1.

외국에서 개발한 SOFC 시스템.(a) 스위스 Sulzer Hexis사(1kW급) (b) 미국 Fuel Cell Technology사(5kW급)

(c) 미국 Acumentrics사(5kW급) (d) 일본 Kyocera사(0.7kW급)

(e) 미국 Siemens-Westinghouse사(100kW급)

Siemens-Westinghouse의 원통형 단전지를 평판화하여 flat tubular type으로 개발한 RPG 시스템이다. 제작사는 시스템의 수명이 5년 이상을 갖는다고 밝히고 있으나 일 단 단전지의 제조비용이 높기 때문에 시스템 가격도 가 장 높은 시스템으로 알려져 있다. (c)의 Acumentrics사에 서는 지르코니아 전해질(YSZ)을 작고 얇은 관(직경 약 2~3mm)으로 제작하여 단전지를 개발하여 기술적으로 어려운 스택내 원통형 단전지의 상호간 전기적 연결문제 를 일부 해결한 것으로 밝히고 있으나, 아직 정확한 스택 구조나 실증 실험결과가 발표되지 않고 있다. 한편 (d)의 일본 교세라(Kyocera)에서 개발한 SOFC 시스템은 평관 형의 지지체에 SOFC 소재를 적층하여 cell을 구성하고 이러한 단전지를 이용하여 가정용 SOFC 시스템을 개발 하였다. 그리고 (e)의 미국 Siemens-Westinghouse 시스 템은 1970년대 후반부터 원통형(tube) 형태의 SOFC 시 스템을 개발하였다. 고체산화물 연료전지는 전해질을 포 함한 대부분의 구성요소가 고체의 세라믹스로 되어 있어 상대적으로 작동온도는 높지만 단전지에서 이미 60,000 시간(약 7년)의 내구성을 유지하는 것이 확인되었고, 특 히 100 kW급 시스템은 각각 미국과 네델란드의 현장에 서 성공적으로 운용되었고 장시간 성능테스트를 거쳤다.

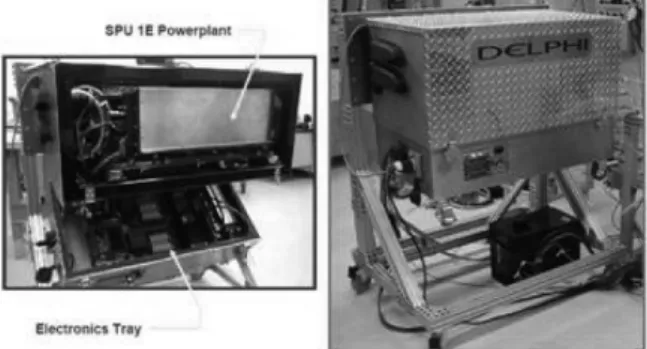

미국에서는 Vision21 프로그램중 분산형 전원분야의 연료전지기술에 속한 4개의 과제 중 2개의 SOFC 관련 대형프로젝트를 수행하고 있으며, 이중에 하나는 Siemens-Westinghouse사가 사업주관인 Fig. 2와 같은 SOFC-GT(가스터빈) 프로그램과 일명 SECA(The Solid- state Energy Conversion Alliance)조합에서 수행하는 프

로그램으로 수 kW 급의 가정용(RPG, Residential Power Generation) SOFC 시스템(Fig. 1(b) 참조)과 Fig. 3과 같 은 자동차 보조전원장치(APU, Auxiliary Power Unit) 등을 추진하고 있으며 일본 또한 가정용 SOFC 시스템 을 개발하여 몇몇 회사에서는 이미 실증 단계에 도달해 있다.

3.1. 공기극

12)고체산화물 연료전지에서 공기극(Cathode)은 산화제의 전기화학적 환원반응의 장소를 제공하는 역할을 한다.

따라서 공기극 재료는 산화분위기에서 화학적으로, 구조 적으로 안전해야 하고 운전온도의 산화분위기에서 전자 의 흐름을 지원할 수 있는 충분한 전기전도도를 가져야 하며 주위의 부품 소재들과 화학적으로 좋은 친화성을 가져야 한다. 또한 열팽창계수가 주위의 소재들과 다르 면 운전 중 계면에 열응력이 발생하여 균열(crack)이나 박리현상이 일어나서 전지가 파손되기 때문에 열팽창계 수가 주변 소재들과 비슷하여야 하고 반응가스가 원활하 게 이동할 수 있도록 적절한 기공도를 가지고 있어야 한 다. 적절한 기공도라 함은 반응가스가 원활하게 이동할 수 있고 구조적으로 기계적 강도가 전지제작에 문제되지 않게 하는 범위 안에 들어야 한다.

공기극 재료로 사용되는 물질은 페로브스카이트 구조 를 가진 세라믹재료이며 대표적으로 Lanthanum

Fig. 2. Siemens-Westinghouse사 250kW급 SOFC-GT 시스템. Fig. 3. SOFC를 이용한 DELPHI사의 APU 시스템.

Strontium Manganite(LSM)이 있다. LSM은 LaMnO3에 SrO를 고용 시킨 것으로 다음과 같은 프로세스를 갖는 다.

LaMnO3+ xSrO → (La+3)1-x(Sr+2)x(Mn+3)1-x(Mn+4)O3

이렇게 LaMnO3는 SrO를 도핑함으로써 전기전도도가 증가하는데 이는 SrO가 다른 고체산화물 연료전지의 구 성요소와 열팽창계수와 화학적 특성을 유사하게 할 뿐만 아니라 높은 전기전도도를 가지기 때문이다. Fig. 4는 1기 압에서 SrO의 첨가량에 따른 온도별 전기전도도를 나타 낸 그래프이다. LSM은 높은 전기전도도를 가지고 있지 만 800℃이상의 작동온도에서 성능이 우수하므로 현재 는 비교적 낮은 온도에서 사용이 가능한 LSCF((La·

Sr)(Co·Fe)O3)를 많이 사용하고 있다.

3.2. 전해질

13)전해질(Electrolyte)은 고체산화물 연료전지에서 공기 극과 연료극 사이에서 이온이 이동하는 통로역할을 하고 공기극의 가스와 연료극의 가스를 차단하여주는 역할을 겸하고 있다. 따라서 전해질은 산화분위기와 환원분위기 모두에서 화학적으로 안정해야 하며 반응가스를 차단해

야 하므로 치밀하여야 하고, 운전조건에서 원활한 이온 전도가 이루어져야 한다. 또한 열팽창계수가 주위의 공 기극과 연료극과 유사하여야 제조공정이나 운전 중 계면 에 열응력이 발생하여 균열(crack)이 발생되거나 전지가 파손되는 것을 억제할 수 있다.

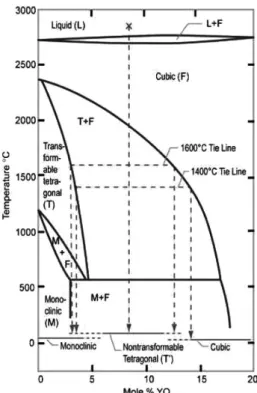

전해질로 쓰이는 세라믹 재료로는 크게 플루오라이트 계(Fluorite)와 페로브스카이트계(Perovskite)로 나눌 수 있다. 플루오라이트계는 면심입방구조를 가지고 있으며 지르코니아에 dopant를 첨가한 지르코니아계(ZrO2)와 세리아(CeO2)에 dopant를 첨가한 세리아계로 다시 구분 할 수 있다. 지르코니아는 Fig. 5와 같이 입방정상(cubic), 정방정상(tetragonal), 단사정상(monoclinic)의 세 가지 상이 존재한다. 이러한 특성을 가진 지르코니아에 이트 리아(Y2O3)를 첨가하여 산소공공 농도를 증가시켜 상온 에서 입방정상으로 고정시킴으로써 상온과 운전온도 범 위에서 상변화가 발생하지 않게 한 것을 Yttria Stabilized Zirconia(YSZ)라 한다. Zr+4자리에 Y+3이 고용되어 산소 공공이 발생하고 이것은 O-2의 이동경로가 되어 이온전 도도가 일어나는 것이다.

Fig. 4. SrO

2의 첨가량에 따른 La1-xSrxMnO3+d의 온도별 전기전도 도.Fig. 5. Phase diagram of ZrO

2-Y2O3 system.Y2O3(ZrO2) → 2Y’Zr+3OO+VO

세리아계는 Samarium(Samarium Doped Ceria, SDC) 이나 Gadolium(Gadolium Doped Ceria, GDC) 등을 도핑 (doping)하여 사용하는데 지르코니아계와 유사한 프로세 스를 가지며 낮은 운전온도에서 사용할 수 있는 장점이 있다. Fig. 6은 800℃에서 도핑된 물질에 따른 세리아계 전해질의 이온전도도를 나타낸 그래프이다. Sm과 Gd를 도핑한 세리아가 이온전도도가 높아 널리 이용되고 있다.

하지만 세리아계물질은 높은 산소분압에서만 작동이 원 활하며, 낮은 산소분압에서는 부분적으로 환원이 일어나 구조가 파괴되는 단점이 있다. 이러한 이유로 비교적 높

은 작동온도가 필요함에도 불구하고 지르코니아계가 널 리 이용된다.

잘 알려진 바와 같이 페로브스카이트계는 ABO3의 결 정구조를 가지며 구조는 Fig. 7과 같다. 페로브스카이트 계는 높은 이온전도도와 전기전도도를 동시에 가지고 있 는 물질도 있어 고체산화물 연료전지의 공기극으로 쓰이 기도 한다. Fig. 8는 여러 가지 전해질의 온도별 전도도 를 나타낸 그래프이다. 페로브스카이트계 전해질은 플루 오라이트계 전해질에 비해 저온영역에서 비교적 높은 전 도도를 가지고 있으나 구조적 안전성이 약하여 널리 사 용되고 있지 않다.

3.3. 연료극

연료극(anode)은 연료의 전기화학적인 산화반응 장소 를 제공하는 역할을 한다. 따라서 연료극 재료는 환원분 위기에서 안정해야하며 충분한 전기전도도를 가져야 하 며, 운전온도에서 연료가스의 반응에 대해 촉매 기능을 가져야 하고, 열팽창계수 또한 공기극, 전해질과 마찬가 지로 주변재료에 비슷한 열팽창계수를 가져야 한다. 특 히 고체산화물 연료전지의 경우에는 따로 개질기가 필요 없이 내부개질이 가능하도록 제작되기도 하므로 충분한 촉매 활성을 가지고 있어야 한다.

연료극으로 사용되고 있는 물질로서는 Ni에 YSZ를 첨가한 Ni/YSZ나 YSZ 대신 SDC, GDC를 첨가한 Ni/SDC, Ni/GDC 등이 사용되어 지고 있으며 전해질의

Fig. 7.

페로브스카이트 결정구조.Fig. 8.

전해질에 따른 온도별 전도도.Fig. 6.

도핑 물질에 따른 세리아계의 이온전도도.(800℃,(CeO2)0.8(Ln2O3)0.2))

lonic conouctivity log( σ· T/S · cm

-1· K)

2.0

1.8

1.6

0.5 0.4 0.3 0.2 0.1

Radius of Dopant Cation/nm

Binding energy(eV)

0.10 0.11 0.12

재료에 따라 결정되는데 이는 열팽창계수를 유사하게 하 여 열응력을 억제시켜 주기 위해서이다.

현재 가장 널리 쓰이는 연료극 재료로는 Ni/YSZ로서 연료의 환원분위기에서 화학적으로 안정하고, 상온과 작 동온도 사이에서 상변화가 일어나지 않는다. Ni/YSZ는 오랜 운전시간동안 부피나 조직의 변화가 일어나지 않아 야 하고, Ni 입자들을 지지하는 YSZ 입자의 연속네트워

크가 형성되지 않으면 고온 운전과정에서 연료극의 조직 변화, 니켈입자의 성장 등이 발생하여 전지의 성능이 저 하되는 현상이 발생한다. Fig. 9에서와 같이 YSZ 입자의 연속 네트워크 없이 Ni-YSZ 연료극 지지체가 형성되면 초기엔 Ni 경로를 통한 전자의 이동이 원활하나 시간이 경과함에 따라 입자성장 등으로 연결이 단절되어 성능저 하 현상이 발생되는 것이다.

3.4. 단전지 및 스택

고체산화물 연료전지의 공기극, 전해질, 연료극을 적층 하고 소결하여 제조한 것을 단전지라 한다. 단전지는 지 지체의 종류에 따라 공기극 지지체형, 전해질 지지체형, 연료극 지지체형, 금속지지체식 단전지로 나눌 수 있으 며 형태에 따라 평판형, 원통형, 평관형 등으로 나눌 수 있다.

공기극 지지체형 단전지는 공기극을 지지체로 하고 공 기극 위에 전해질 및 연료극을 적층하여 제조한 것으로 단전지 간의 전기적 연결에 많은 어려움이 있어 널리 사 용되지 않고 있는 실정이다. 전해질 지지체형 단전지는 전해질을 지지체로 하여 제조한 것으로서 기계적 강도는

Fig. 9.

연료극 내부의 Ni 입자의 모식도와 전자의 이동.Fig. 10. SOFC

단전지의 형태에 따른 분류.(a) 평판형 단전지(한국 전력공사 전력연구원) (b) 원통형 단전지(Acumentrics사)

(c) 평관형 단전지(kyocera사)

우수하나 두꺼운 전해질 두께로 인하여 제조비용이 많이 들고 작동온도가 높아야 하는 단점이 있어 주변소재 선 정에 어려움이 있다. 연료극 지지체형 단전지는 비교적 값싼 연료극 물질을 사용하여 제조비용을 절감하고 연료 극의 높은 전지전도도와 박막전해질을 이용함으로써 운 전온도를 낮출 수 있다는 점에서 널리 이용되고 있다. 금 속지지체식 단전지는 세라믹스의 특성상 기계적 강도가 약하고 금속 분리판과의 가스밀봉 등에 어려움을 개선하 고 고성능, 고강도의 SOFC 단전지를 개발하기 위해서 많은 연구가 진행 중이다.14)

Fig. 10은 형태에 따라 분류한 단전지의 그림을 나타 낸 것이다.

원통형 단전지는 강도가 높고 우수한 열사이클 저항성 을 보이며 가스밀봉이 거의 불필요할 뿐만 아니라 대면 적 셀과 스택 제조에 용이하다. 하지만 낮은 출력 밀도를

갖는 단점이 있다. 반면 평판형 단전지는 높은 출력밀도 를 갖는 대신 낮은 열사이클의 저항성과 가스밀봉이 성 능에 중요한 영향을 미치며 셀의 대면적화가 어렵다는 단점이 있다. 이러한 단점들을 보안하기 위하여 평관형 단전지의 개발이 진행되었으며 일본의 교세라(Kyocera) 사에서 평관형 단전지를 사용한 고체산화물 연료전지가 제작되어 실증단계에 와있다.

스택(stack)은 제조한 단전지를 전기적 연결을 통해 필 요한 전력을 발생시키는 부분을 말한다. Fig 11.은 단전지 형태에 따른 스택의 모습을 나타냈다. 평판형 스택은 단 전지의 직렬 연결이 용이하여 높은 출력밀도를 얻을 수 있다. 원통형 스택과 평관형 스택은 밀봉이 용이하여 스 택 제조에 우수한 특성을 보인다. 현재는 몇 개의 단전지 를 하나의 번들로 제작하고 이 번들을 연결하여 SOFC 를 구성하는 방식이 대두되고 있다.

Fig. 11.

단전지 형태에 따른 스택 종류.(a) 평판형 스택(전력연구원, 1kW급) (b) 원통형 스택(Simens-Westinghouse사)

(c) 평관형 스택(Kyocera사)

연료전지 시스템은 연료의 전기화학적 산화반응을 통 해 발전이 이루어지는 연료전지 스택이 최적의 조건에서 효율적으로 운전이 이루어질 수 있도록 스택을 중심으로 구성된다. 스택 및 BOP들을 종합하여 연료전지 스택에 필요한 연료와 반응물을 공급하기 위한 연료처리장치 (Fuel Processing System)(Fig. 12 참조), 스택에서 생산된 직류의 전압을 조절하고 교류로 변환해 주는 전력변환기 (Power Conditioning System, PCS), 스택 작동온도를 유지하고 시스템에서 발생되는 열을 회수하여 열이 필요 한 곳에 공급해 주는 열관리시스템(Thermal Management System), 시스템 제어와 모니터링 장치 및 기타 시스템

주변장치(Balance of Plant, BOP) 등으로 연료전지 시스 템은 이루어져 있다. Fig. 13은 한전 전력연구원에서 개발 한 1kW 급 컴팩트형 SOFC 연료전지 시스템이다.

4.1. 연료처리장치

연료처리장치는 스택에 필요한 연료와 공기(산소)를 공급해 주는 역할을 한다. 수소를 연료로 이용할 경우에 는 별다른 처리공정이 필요 없지만, 수소 인프라가 미비 한 현 시점에서 천연가스와 같은 기존의 화석연료를 이 용할 경우 연료에 포함된 황 등의 불순물을 제거하고 수 소가 다량 함유된 가스로 개질(Fuel Reforming)하여 스택 에 공급해야 한다. 또한 고분자전해질 연료전지(Polymer Electrolyte Membrane Fuel Cell, PEMFC)와 같이 작동 온도가 낮고 백금(Pt)을 전극 물질로 사용하는 경우 연료 개질에서 생성된 일산화탄소를 제거해 주는 공정이 추가 로 필요하게 된다.

앞서 설명한 것과 같이 연료개질기는 탄화수소계 연 료를 사용할 때 이들 가스를 분해 및 개질하여 수소가 풍 부한 가스로 변환시키는 장치이다. 개질반응에는 연료와 공기만을 이용하는 부분산화반응(Partial Oxidation, POX), 연료와 수증기를 이용하는 수증기 개질반응(Steam Reforming, SR), 그리고 이 두 반응을 조합하여 공기와 수증기를 함께 공급하는 자열개질반응(AutoThermal Reforming, ATR) 등이 있다. 각 연료개질공정들의 화학 반응식은 아래와 같다.

SR : fuel(CnHm)+steam => carbon oxides+hydrogen, △ H>0 - 식(1)

POX : fuel(Cn+Hm)+air => carbon oxides+hydro- gen+nitrogen, △H<0 - 식(2)

ATR : fuel(CnHm)+air+steam => carbon oxides+hydro- gen+nitrogen, △H<0 - 식(3)

Fig. 14는 한전 전력연구원의 위탁연구로 KAIST에서 개발한 고체산화물 연료전지용 디젤(diesel) 개질기 및 내부 구성도이다. 디젤연료는 다양한 유기물들로 이루어 진 유기 화합물이며 연료전환이 잘 이루어지지 않을 경

Fig. 12.

연료전지 시스템의 구성도.16)Fig. 13.

한국전력공사 전력연구원에서 개발한 1kW급 컴팩트형연료전지 시스템.

우 미반응 가스로 인해 디젤 개질기 내 탄소침적 현상이 심각하게 발생한다. 이러한 현상을 억제하기 위하여 미 세한 액적으로 디젤을 분무하여 연료 개질의 효율을 높 였다.

4.1.1.

수수증증기기개개질질(Steam Reforming, SR)SR은 탄화수소 연료와 함께 물을 이용하여 수소를 생 산하는 방법으로 화공분야에서 syngas(H2+ CO)를 만드 는 공정으로서 이미 오래전부터 연구되어 성숙된 기술이 다. 이 방법은 동일한 연료량에 대해 수소의 생성량이 POX나 ATR 방법들에 비해 높으며 정상상태에서 안정 적인 장기 운전 특성을 갖는다. 그러나 SR 반응은 흡열 반응으로서 외부의 열원이 필요하기 때문에 장치의 크기 가 커지며, 반응의 주요 기술적 논점도 반응 동력학보다 는 열전달 문제에 국한되기 쉽다. 또한 빠른 시동이 어렵 고 시스템의 동적 부하에 대한 응답성이 떨어진다. 결국 SR 반응을 이용한 수소생산 방법은 대단위 공정에 적합 하다.

4.1.2.

부부분분산산화화(Partial Oxidation Reforming, POX) POX는 SR 방법이 연료와 함께 물을 사용한 것과 달 리 산소를 이용하여 연료를 부분적으로 산화시킴으로써 수소를 생산하는 방법이다. 산화과정에서 발생하는 급격한 발열반응은 반응기의 빠른 시동을 가능하게 할 뿐만 아니라, 시스템의 구성을 간단히 하여 소형시스템에 적 합한 기술이다. 하지만, 동일 연료에서 얻을 수 있는 수 소의 생성량은 SR과 ATR 방법에 비해 상대적으로 적으 며, 심한 발열반응으로 인한 반응기의 높은 온도는 재료 의 선택에 어려움을 주며, 촉매의 열화현상도 심각하게 고려하여야 한다. 또한 SR 방식과 달리 물이 전혀 없는 관계로 탄소침적(carbon deposition)이 생길 가능성이 매 우 높다.

4.1.3.

자자열열개개질질(AutoThermal Reforming, ATR) ATR반응은 앞서 언급한 SR과 POX 반응의 조합된 형태로 연료와 함께 물과 산소를 같이 사용하여 수소를 생산하는 방법이다. ATR 방법은 물과 산소의 양을 조절 하여 전체 반응의 흡입량과 발열량을 조절할 수 있으며, 이를 통해 자립 개질기를 구성할 수 있다. ATR 반응기 는 POX로 인해 발생한 높은 열을 이용해 반응기의 빠른 시동이 가능하고, SR 반응에 필요한 열에너지를 POX 반응을 통해 공급받을 수 있으므로 외부의 열원이 없이 시스템을 구성할 수 있다. 또한 동일 연료에 대해 수소 생성량도 POX에 비해 많으며, 기본적으로 개질반응에 물을 사용함으로 인해 탄소침적이 생길 가능성이 적다.하지만, POX와 SR 반응의 적절한 조합을 만들기 어려 워 높은 운전기술을 요구한다.

연료처리장치를 제작할 때는 반응물을 정략적으로 연 속 공급하기 위한 각종 펌프와 블로워의 내구성과 소비 전력, 황 등의 불순물 제거와 연료개질을 위한 촉매선정, 개질기 설계 및개질에 필요한 물공급 등을 고려하여야 한다.

4.2. 열관리 시스템

열관리 시스템은 전해질의 종류에 따라 작동온도가 달 라지는 스택의 온도를 일정하게 유지해 주고, 시스템에 서 발생되는 열을 반응물예열, 수증기생성 및 수증기 개 질반응과 같이 열을 필요로 하는 곳으로 전달해 주며, 온 수제조 등을 통해 배기가스의 폐열을 회수함으로써 시스 템의 효율을 향상시키는데 필요하다. 특히 MCFC, SOFC

Fig. 14.

고체산화물 연료전지용 diesel 개질기 및 내부 구성도.와 같은 고온형 연료전지의 경우 단열 및 효율적인 열관 리가 시스템 효율에 중요한 영향을 주게 된다.

스택에는 과량의 연료 및 공기를 공급하게 되는데 이 때 미반응 연료를 연소하는 촉매연소기, 생성된 열을 필 요한 곳에 전달해 주기 위한 각종 열교환기, 시스템 내부 의 각 부분별 온도를 고려한 열설계 및 단열 등이 열관리 시스템에 중요한 요소들이다. 이 중 열교환기는 연료전 지 시스템에서 보조 장치로서 수분 재순환, 예열, 냉각 등에 사용된다. SOFC, PEMFC, DMFC에서 생성된 물을 재순환시키면 수분공급을 줄이거나 없앨 수 있다. 종래 의 열교환기는 시스템의 중량을 지나치게 증가 시키므로 보다 효율적이고 콤팩트한 열교환기가 필요하다.

4.3. 전력변환기

연료전지 시스템의 핵심은 가스를 이용해 직접 전기를 생산하는 스택(stack)이다. 스택에서 생산되는 전기는 직 류(direct current, DC)이므로 일반 소비자가 사용하려면 교류(alternating current, AC)로 바꾸어 주어야 한다. 스 택에서 생산된 전기를 교류로 바꾸어주는 inverter와 전 압을 조절해 주는 converter로 이루어진 부분을 합하여 전 력변환기라고 한다. 그러면 어떻게 유용한 전기적 파워 를 생산하는지에 대해 4가지 기술적인 부분을 살펴보자.

4.3.1. Regulation

연료전지에서 나오는 출력은 사용하기에 적당하지 않 은 상태이며, 또한 voltage 값은 일정하지가 않다. 전기화 학반응 특성상 전류가 증가하게 되면, 전압이 떨어지게 되는데, 특히 연료전지의 경우 전압강하는 매우 심각하 며, 이를 해결하기 위하여 전압 regulator, DC/DC con- verters, 그리고 chopper circuits가 전압을 고정된 값으로 유지되거나 전압상승을 위하여 사용된다.

4.3.2. Inverters

연료전지는 DC의 형태로 전기를 생산하게 되는데, 작 은 시스템에 대해서는 이롭지만, main grid에 연결되어 있는 큰 시스템의 경우에는 DC를 AC로 inverting해야 한다.

4.3.3. Electric motors

수송수단에 적용될 연료전지의 경우 생산된 전기는 전 지모터를 움직이는데 사용된다. 결국 효율이 높고 가격 이 저렴한 motor를 제작하게 된다면, 이것은 연료전지의 상용화를 앞당기는데 충분히 기여할 수 있을 것이다.

4.3.4. Hybrid systems

Watt당 비용을 계산해 볼 경우 연료전지는 상당히 고 가이며, 이것은 연료전지의 상용화에 있어 크나큰 걸림 돌이 되고 있다. 수송수단으로 이용되는 연료전지의 경 우 사용하는 평균파워는 기계가 요구하는 최대 파워보다 작다. 이런 경우 배터리를 이용한 연료전지와의 hybrid type을 개발함으로써 저 비용의 연료전지 시스템을 개발 할 수 있다.

4.4. 제어, 모니터링 및 기타 시스템 주변장치

앞서 살펴본 주요 구성품 외에도 연료전지 시스템은 내부 온도와 압력, 출력 등을 모니터링하기 위한 각종 센 서, 시스템 제어장치 및 운전 알고리즘, 안전장치 등과 같은 시스템 주변장치가 필요하다. 특히 상용화를 위해 서는 주요 구성품 이외에도 운전 자동화와 안전을 위한 각종 센서, 제어 시스템 및 알고리즘, 시스템 패키지가 중요하다.이와 같이 연료전지 기술은 수소 및 화석 연료를 이용 하여 기존의 발전소가 가지고 있는 문제점을 보완할 수 있는 미래의 신발전 방식으로서 많은 연구 개발비와 연 구 노력이 뒷받침 된다면 향후 10년 이내에 그 결과를 얻을 수 있을 것으로 판단된다. 한편, 미국, 일본 및 유럽 의 선진국가들은 지구환경 및 에너지 고갈 문제를 해결 할 방법의 일환으로 수소 및 연료전지 관련 기술에 대한 개발을 국가가 주도하여 개발 및 실증 프로그램을 추진 하고 있다. 에너지 자원의 대부분을 수입에 의존하고 있 는 우리나라도 수소 에너지에 대한 기술력 확보를 통하 여 앞으로 다가올 수소 경제에 더 큰 투자가 필요하다.

연료전지 발전시스템이 가져올 기술적 효과로서는 종합 적인 엔지니어링 기술로 스택 관련기술의 경우는 재료, 화공공정 등의 새로운 기술 개척 및 이를 통한 고부가가 치 산업의 창출이 가능하다. 또한 기계설비 및 엔지니어 링 기술 개발을 통하여 새로운 전원 시스템 설계 및 운용 운전 기술 확보와 plant 엔지니어링 분야의 개척이 이루 어질 것이며, 기계 및 재료 분야에서는 용접, 성형 가공 및 정밀 가공 코팅 등 기술 개발 및 적용을 통한 파생 기 술 확보가 가능하고, 이에 따라 국내 기반이 취약한 연료 전지 관련 시스템 엔지니어링 및 재료, 화공, 기계가공 분야의 발전이 기대된다.

연료전지 기술적 신뢰성 및 경제성이 확립되는 경우, 저공해 고효율의 발전특성으로 인하여 전기를 필요로 하 는 광범위한 분야에서 이용이 급속하게 확대될 것으로 기대된다.

1. Nguyen Q. Minh, J. Am. Ceram. Soc., 76 [3] 563 (1993).

2. Leo J. M. J. Blomen and Michael N. Mugerwa, Feul Cell System, Plenum Press, New York, 1993.

3. B. C. H. Steel, Nature, 400 619 (12 August, 1999).

4. E. P. Murray, T. Tsai and S. A. Barnett, Nature, 400, 649 (12 August, 1999).

5. S. Park, J. M. Vohs and R.J. Gorte, Nature, 404 265

(16 March, 2000).

6. T. Hibino, A. Hashimoto, T. Inoue, J. Tokuno, S.

Yoshida and M. Sano, Sience, 288 2031 (16 June, 2000).

7. T. Takahashi, H. Iwahara, and Y. Nagai, J. Appl.

Electrochem., 2 97 (1972).

8. M. Miyayama, T Nishi, and H. Yanagida, J. Mater.

Sci., 22 2624 (1987).

9. H. L. Tuller and A. S. Nowick, J. Electrochem. Soc.,

122 255 (1975).

10. T. Inoue, T. Setoguchi, K. Eguchi, and H. Arai, Solid

State Ionics, 35 285 (1989).

11. R. Maric, S. Ohara, T. Fukui, H. Yoshida, M.

Nishimura, T. Inagaki, and K. Miura, J. Electrochem.

Soc., 146 [6] 2006 (1999).

12. Subhash C Singhal and Kevin Kendall, “ High Temperature Solid Oxide Fuel Cells”, ELSEVIER, p119-147, chapter 5, (2003).

13. Subhash C Singhal and Kevin Kendall, “ High Temperature Solid Oxide Fuel Cells”, ELSEVIER, p83-117, chapter 4, (2003).

14. J. H. Choi, T. H. Lee, Y. S. Yoo, S. W. Baek and J. M. Bae, “Long-term Performance of Metal-sup- ported SOFC Fabricated by Joining Process”, International Journal of Hydrogen Energy, to be Published.

15. 유영성 외, “5kW급 열병합 고체산화물 연료전지 발 전시스템 개발 -2차년도 진도보고서-”, 한전 전력연 구원, 지식경제부, 2006-N-FC12-P-04, 2008.

16. P.F.van den Oosterkamp, Energy Conversion and Management, 47 3552-3561 (2006).

2006년 전북대학교 재료공학 (학사) 2008년 전북대학교 재료공학 (석사) 2008년~현재 한전 전력연구원 연구원

2005년 경북대학교 상주캠퍼스 화학공학 (학사)

2007년 경북대학교 대구캠퍼스 화학공학 (석사)

2008년~현재 한전 전력연구원 연구원

1997년 가야대학교 신소재공학과(학사) 2004년 경북대학교 무기재료공학과(석사) 2008년~2009년 한국원자력연구원 연구원 2009년~현재 한전 전력연구원 연구원

2003년 POSTECH 기계공학과(학사) 2007년 KAIST 기계공학과(석사) 2008년~현재 한전 전력연구원 연구원

1998년 서울대학교 공업화학과(학사) 2000년 서울대학교 공업화학과(석사) 2000년~2004년 삼성SDI 전지사업부 연구원 2005년~현재 한전 전력연구원 선임연구원

1986년 중앙대학교 화학과(학사) 2001년 충남대학교 화학과(석사)

1989년~2000년 한전 전력연구원 일반연구원 2000년~현재 한전 전력연구원 선임연구원

1985년 서울대학교 무기재료(학사) 1987년 서울대학교 무기재료(석사) 1995년 서울대학교 무기재료(박사) 1996년 한전 전력연구원 연구원 입사 2003년~현재 지경부 신재생에너지기술개발

사업

고체산화물 연료전지(SOFC) 개발

과제책임자 및 책임연구원