Al-Si-SiC 복합분말과 Al-Zn-Mg계 합금분말이 혼합된 분말의 소결 거동 및 기계적 특성연구

장광주

a,b·김경태

a·양상선

a·김용진

a,*·박용호

ba

한국기계연구원 부설 재료연구소,

b부산대학교 재료공학과

Investigation on the Sintering Behavior and Mechanical Properties of Al-Zn-Mg Alloy Powders Mixed with Al-Si-SiC Composite Powders

Gwang-Joo Jang

a,b, Kyung Tae Kim

a, Sangsun Yang

a, Yong-Jin Kim

a,*, and Yong-Ho Park

ba

Korea Institute of Materials Science (KIMS), 797 Changwondaero, Seoungsan-gu, Changwon, Gyeongnam 641-831, Korea

b

Department of Materials Science and Engineering, Pusan National University, 63 Busandaehak-ro, Geumjeong-gu, Busan 607-735, Korea

(Received November 12, 2014; Revised December 9, 2014; Accepted December 15, 2014)

···

Abstract Al-Si-SiC composite powders with intra-granular SiC particles were prepared by a gas atomization process.

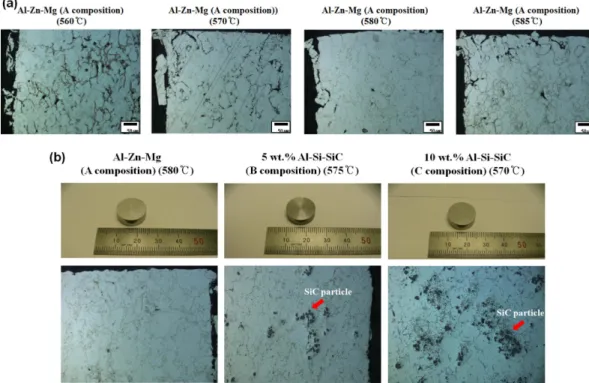

The composite powders were mixed with Al-Zn-Mg alloy powders as a function of weight percent. Those mixture pow- ders were compacted with the pressure of 700 MPa and then sintered at the temperature of 565-585

oC. T6 heat treat- ment was conducted to increase their mechanical properties by solid-solution precipitates. Each relative density according to the optimized sintering temperature of those powders were determined as 96% at 580

oC for Al-Zn-Mg powders (composition A), 97.9% at 575

oC for Al-Zn-Mg powders with 5 wt.% of Al-Si-SiC powders (composition B), and 98.2% at 570

oC for Al-Zn-Mg powders with 10 wt.% of Al-Si-SiC powders (composition C), respectively. Each hardness, tensile strength, and wear resistance test of those sintered samples was conducted. As the content of Al-Si-SiC powders increased, both hardness and tensile strength were decreased. However, wear resistance was increased by the increase of Al-Si-SiC powders. From these results, it was confirmed that Al-Si-SiC/Al-Zn-Mg composite could be highly densified by the sintering process, and thus the composite could have high wear resistance and tensile strength when the content of Al-Si-SiC composite powders were optimized.

Keywords: Al-Si-SiC, Al-Zn-Mg, Powder metallurgy, Sintering

···

1. 서 론

분말야금 공정에 의해 제조된 부품들은 높은 치수 정밀 도를 가지며, 연속 열처리가 가능하여 대량생산에 다양하 게 사용되고 있다[1, 2]. 높은 치수 정밀도로 값비싼 후가 공 공정도 줄일 수 있으며, 다양한 특성을 가지는 원소를 혼합하여 복합재료를 제조할 수 있어[1-4] 자동차, 항공, 전자분야에 다양하게 응용되고 있다[4, 5].

최근 자동차 및 수송용 운송기기의 경량화 추세에 의하 여 경량 부품소재의 수요가 크게 증가하고 있다. 여러 가

지 경량소재 중에서 알루미늄(Al)은 매우 높은 비강도를 가져 일부 자동차 부품에 적용되고 있다. 특히 아연(Zn)이 주로 첨가되고, 마그네슘(Mg)이 추가된 7XXX계 Al 합금 이 현재 많이 사용되고 있다. 이 합금은 고강도이나 낮은 내마모성의 단점을 가지고 있어, 갈수록 가혹한 조건, 특 히 강한 내마모성이 요구되는 부품소재로서 사용되기 어 렵다. 따라서 내마모성을 향상시키기 위하여 실리콘 카바 이드(SiC)와 같은 고내마모성 재료를 혼합하여 사용할 수 있다[6]. SiC가 강화된 Al 기지 복합재료는 높은 탄성계수 와 강도 및 열 안정성을 가져 현재 많은 주목을 받고 있

*Corresponding Author : Yong-Jin Kim, TEL: +82-,55-280-3527 FAX: +82-55-280-3289, E-mail: yjkim@kims.re.kr