構 造 工 學 大 韓 土 木 學 會 論 文 集

第28卷 第5A 號·2008年 9月 pp. 665 ~ 672

용접 후처리에 의한 필렛용접부의 피로강도 향상에 관한 연구

A Study on the Fatigue Strength Improvement of the Fillet Welded Connections with respect to Post-Weld Treatment

이승용*·경갑수**

Lee, Seung Yong·Kyung, Kab Soo

···

Abstract

In the study herein, the fatigue test was conducted on the fillet welds of the load carrying cruciform joint, which is fre- quently used in the steel structures such as bridges, ships, etc. In addition, the fatigue strength was analyzed with respect to the different post-weld treatment. The treatment methods used include Toe Grinding, TIG Dressing, and Weld Profiling. The fatigue test was under constant amplitude with repeated load for these test specimens. In the load carrying full penetration fillet welded joints, regardless the conduction of the post-weld treatment or not, they all secured the fatigue strength of category “F”, which exceeds the fatigue design specifications of BS Code. In the comparison of the fatigue strength upon the post-weld treat- ment, the fatigue strength tends to increase according to the order: Toe Grinding, TIG Dressing, and Weld Profiling.

Keywords : fatigue strength, post-weld treatment, stress concentration, fillet welding

···

요 지

본 연구에서는 교량이나 선박 등의 강구조물에서 널리 사용되고 있는 하중 전달형 십자형 필렛용접 시험편에 대해 피로시 험을 실시하여, 용접 후처리 조건에 따른 피로강도를 분석하였다. 용접 후처리 방법으로는 Toe Grinding, TIG Dressing 및

Weld Profiling을 적용하였으며, 피로시험은 일정진폭 반복하중 하에서 실시하였다. 피로시험 결과 하중 전달형 십자형 필렛

용접 시험편은 용접 후처리를 실시한 경우와 실시하지 않은 경우 모두에서 BS 피로설계기준의 F등급을 만족하는 결과를 나 타내었다. 또한 용접 후처리 방법에 따른 피로강도의 향상 효과는 Toe Grinding, TIG Dressing, Weld Profiling 순서로 증가하는 것을 알 수 있었다.

핵심용어 : 피로강도, 용접 후처리, 응력집중, 필렛용접

···

1. 서 론

일반적으로 피로균열의 발생은 용접 구조상세에 작용하는 응력범위, 구조상세의 기하형상, 고유 잔류응력 등의 영향을 받는데, 이 가운데 구조물에 직접 작용하는 하중에 의한 응 력범위가 피로균열발생에 가장 큰 영향을 미친다. 그러므로 피로균열의 발생을 저감시키기 위해서는 작용외력에 의한 발 생응력을 낮추는 것이 가장 효과적인 방법이다. 발생응력을 저감시키는 가장 단순한 방법은 구조부재의 두께를 증가시 켜 저항력을 크게 하는 것인데, 이러한 방법은 전체적으로 강구조물의 경제성 및 용접성의 저하 등을 초래할 수 있어 바람직한 방법으로 평가할 수는 없을 것으로 판단된다.

용접구조물의 피로강도를 향상시키는 대표적이면서 가장 용이하게 적용할 수 있는 방법의 하나로는 그라인더 처리, 해머피닝 등과 같은 기계적인 방법과 TIG dressing 등과

같은 재용접에 의한 후처리방법이 있다. 이러한 방법들은 대 상 구조상세의 용접부 단면형상을 매끄럽게 처리하여 용접 지단부에서의 국부적인 응력집중이나 잔류응력의 영향을 저 하시켜 피로강도를 향상시키는 효과가 있는 것으로 알려져 있다(Maddox, 1991).

외국의 경우 용접연결부의 피로강도를 개선하기 위한 목적 으로 후처리를 실시하여 피로강도의 향상을 시도한 연구가 다수 발표되고 있다. 益木功 등(1982)은 SS41강의 용접연결 부에 대한 피로시험을 통하여 햄머피닝(hammer peening)에 의한 용접지단부의 가공경화현상이 용접연결의 피로강도를 향상시키는 것으로 보고하였다. 八木 등(1991)은 해양 구조 물용 강재의 판두께 10~80 mm의 십자연결 및 T연결에 대 해 피로강도 개선효과를 포함한 각종 연결을 대상으로 판두 께 효과에 대한 연구에서 판두께가 두꺼울수록 개선처리에 의한 피로강도의 상승률이 크나, 단면의 profile 및 지단연마

*정회원·교신저자·충주대학교 토목공학부 부교수 (E-mail : sylee@cjnu.ac.kr)

**정회원·한국해양대학교건설환경공학부부교수 (E-mail : kyungks@hhu.ac.kr)

의 경우는 피로강도의 판두께 효과에 의한 차이가 나타나지 않는다고 발표하였다.

小野 등(1991, 1992)은 용접지단부가 피로강도에 미치는 영향에 대한 일련의 연구에서 profile 처리, 지단연마 처리 모두 평균 피로강도는 상승하나, 지단처리를 실시하여도 비 드 지단에 언더컷이 남아 있는 경우에는 피로강도가 저하하 고 수명 편차도 커지게 되기 때문에 피로강도는 언더컷 저 부의 결함을 완전히 제거하는 것이 가장 중요하다고 보고하 였다. 瀨戶 등(1993)은 필렛 T자연결에서도 TIG 처리는 피 로강도를 크게 향상시키며, 또한 개선처리는 주로 균열발생 수명에 대한 피로강도를 향상시키는 것으로 보고하였다. 太 田省二郞 등(1990)은 고강도강의 하중 비전달형 십자 필렛용 접연결에 대해 용접지단부에 TIG 처리를 실시하고 피로시험 을 실시한 결과, TIG 처리 시험편의 피로한도는 As Welded 시험편에 비하여 2.7배 상승한다고 보고하였다.

한편 太田省二郞 등(1991)은 루트부에 용입불량을 갖는 하 중 비전달형 필렛용접연결의 지단부에 TIG 처리 후 최대응 력기준법에 의한 피로시험을 실시하였다. 그 결과 루트파괴 는 TIG 비드부의 응력집중률을 약 1.6 이하로 낮추며, 또한 지단부 처리에 의한 피로강도 향상은 루트부의 결함에 의한 루트파괴가 일어나지 않는 한 As Welded 시험편의 피로강 도의 약 2배 정도가 한계가 되는 것으로 보고하였다. 기설 강교량의 보수·보강의 방법에 대해서도 TIG 처리는 공사기 간, 공사비 면에서 다른 보수·보강법에 비하여 우수하며, 특 히 동종의 균열이 다수 발생한 경우의 보강방법으로도 유효 한 것으로 보고되고 있다(岩崎, 1989).

국내의 연구결과로는 홍성욱 등(2000)은 하중 비전달형 필 렛용접부를 순수휨 상태에서 피로시험한 결과, 그라인더 처 리 및 TIG 처리에 의해 200만회 피로강도가 향상되었으며, 필렛용접부의 응력집중계수는 곡률반경과 비드접선각의 영향 을 받는 것으로 보고하였다. 임청권 등(1999)은 필렛용접 이 음으로 된 종리브 십자 시험체를 대상으로 피로시험을 실시 한 결과, 피로균열발생수명은 해머피닝 후 그라인더 처리한 시험체에서, 피로균열진전수명은 해머피닝 시험체에서 각각 증가하는 현상을 나타내는 것으로부터, 용접 후처리를 실시 한 경우에 피로강도가 향상되는 것을 밝혔다. 한편 장동일 등(1995)은 필렛용접 지단부의 곡률반경과 접선각의 상관관 계를 규명하고, 지단부의 형상이 피로균열의 발생과 피로강 도에 미치는 영향이 큰 것을 밝혔다. 또한 김성훈 등(2002) 은 고강도강의 하중 비전달형 십자연결부의 피로특성을 평 가하고 판두께 효과와 정적강도 의존성을 확인하였으며, 정 영화 등(2000)은 순수휨을 받는 하중 비전달형 필렛용접부의 지단부를 TIG 처리하는 것에 의해 피로강도가 약 11% 향 상되는 것으로 보고하였다. 그러나 일련의 연구결과에도 불 구하고 용접 후처리 방법의 시공에 대한 상세규정이 정해져 있지 않고, 또한 이들 후처리 방법에 의한 피로강도 향상의 원인이 용접상세와 관련하여 명확하게 규명되어 있지 않기 때문에 최적의 후처리 방법에 대한 평가가 적절하게 이루어 지지 않고 있는 실정이다.

따라서 본 연구에서는 교량, 선박 등과 같은 강구조물에서 피로손상이 가장 빈번하게 발생하는 것의 하나로 보고되고 있는 하중 전달형 십자연결의 필렛용접부를 대상으로 용접

후처리에 따른 피로강도 향상 효과를 정량적으로 분석할 목적 으로 실시하였다. 용접 후처리 방법으로는 Toe Grinding,

TIG Dressing, Weld Profiling을 적용하였으며, 이들 시험편에

대해 일정진폭 반복하중하에서 피로시험을 실시하였다. 피로 시험 결과로부터 S-N 곡선으로 작성하고 피로강도를 평가하 였으며, 이를 기초로 각 용접 후처리 방법에 따른 피로강도를 비교하고, 피로강도의 향상 매커니즘을 규명하였다. 또한 용접 지단부에서의 피로균열의 발생 및 성장 특성을 분석하여, 실 제 구조물에서 발생할 수 있는 피로균열의 제어 및 유지관리 를 위한 기초자료를 제시하였다. 한편 일부 시험편에 대해서 는 용접 지단부의 형상을 파악하기 위해 용접부의 비드형상을 채취하여 지단부의 곡률반경과 접선각을 측정하였으며, 이로 부터 용접 지단부의 형상과 피로강도의 관계를 고찰하였다.

2. 시 험

2.1 시험편물성

본 연구에서 사용된 시험편의 강종은 선박구조물에서 사용 표 1. 강재의기계적성질

강재 종류 기계적 성질

항복강도 (MPa) 인장강도 (MPa)

AH32 353 476

그림 1. 시험편형상및치수(단위 : mm)

되는 강재인 AH32 강재로 이에 대한 기계적 성질은 표 1 과 같다.

2.2 시험편 형상및치수

본 연구에서 사용된 시험편은 그림 1과 같이 선박구조물 등의 강구조물에서 대표적인 구조상세인 하중 전달형 십자 이음형태이다. 용접은 그림 2에 나타낸 바와 같이 완전용입 의 필렛용접을 실시하였으며, 시험편의 제작에 사용한 용접 조건은 표 2와 같다. 시험편은 폭 30 mm, 두께 15 mm, 목두께 10 mm로 하였으며, 판두께를 15 mm로 한 것은

BS 7608(1993)의 규정에 의하면 판두께 16 mm 이상의

경우에는 두께에 대한 영향을 고려하는 것이 필요하기 때문 이다.

시험편은 용접 후처리 방법을 그림 3과 같이 As Welded (무처리), Toe Grinding, TIG Dressing, Weld Profiling 등 의 4가지 조건으로 하였으며, 각 용접 후처리 방법별 시험 편의 구분기호는 표 3과 같다. As Welded 및 Toe

Grinding 시험편은 그림 1(a)에 나타낸 것과 같은 형상으로

제작하였으나, Weld Profiling 시험편의 경우는 용접부의 피 로강도가 크게 향상되는 것을 고려하여 사전에 지그부분에 서의 응력집중으로 인한 응력상승을 반영하여 지그부분의 단 면적을 증가시켜 그림 1(b)와 같은 형상으로 제작하였다. 그 리고 TIG Dressing 시험편은 As Welded 시험편과 Weld

Profiling 시험편의 두 가지 형상으로 제작하였다.

한편 용접 후처리에 의한 지단부 형상 개선을 조사하기 위하여 As Welded 시험편과 Weld Profiling 시험편을 대상 으로 그림 4와 같이 용접지단부의 곡률반경 ρ와 접선각 θ를 측정하였다. 측정된 지단부 형상의 일례를 그림 5에 나 타내었으며, 표 4에 곡률반경과 접선각의 측정 결과를 나타내 었다.

표 4로부터 As Welded 시험편과 Weld Profiling 시험편 의 용접 지단부의 평균 곡률반경은 각각 3.81 mm와 7.86 mm이며, 평균 접선각은 각각 127.6o와 136.3o로 측정되어,

Weld Profiling 시험편은 As Welded 시험편 보다 곡률반경

과 접선각이 모두 큰 것을 알 수 있다.

그림 2. 시험편용접단면형상(As Welded 시험편)

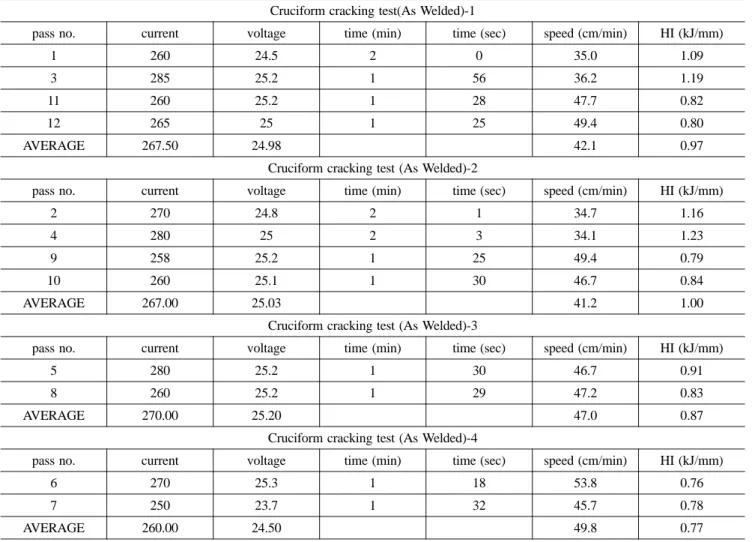

표 2. 용접조건(As Welded 시험편) Cruciform cracking test(As Welded)-1

pass no. current voltage time (min) time (sec) speed (cm/min) HI (kJ/mm)

1 260 24.5 2 0 35.0 1.09

3 285 25.2 1 56 36.2 1.19

11 260 25.2 1 28 47.7 0.82

12 265 25 1 25 49.4 0.80

AVERAGE 267.50 24.98 42.1 0.97

Cruciform cracking test (As Welded)-2

pass no. current voltage time (min) time (sec) speed (cm/min) HI (kJ/mm)

2 270 24.8 2 1 34.7 1.16

4 280 25 2 3 34.1 1.23

9 258 25.2 1 25 49.4 0.79

10 260 25.1 1 30 46.7 0.84

AVERAGE 267.00 25.03 41.2 1.00

Cruciform cracking test (As Welded)-3

pass no. current voltage time (min) time (sec) speed (cm/min) HI (kJ/mm)

5 280 25.2 1 30 46.7 0.91

8 260 25.2 1 29 47.2 0.83

AVERAGE 270.00 25.20 47.0 0.87

Cruciform cracking test (As Welded)-4

pass no. current voltage time (min) time (sec) speed (cm/min) HI (kJ/mm)

6 270 25.3 1 18 53.8 0.76

7 250 23.7 1 32 45.7 0.78

AVERAGE 260.00 24.50 49.8 0.77

2.3 시험방법

피로시험은 1,000 kN 용량의 유압식 피로시험기(M&T

KOREA사)를 사용하여 일정진폭 반복하중 하에서 인장피로

시험을 실시하였다(그림 6 참조). 응력범위는 BS 7608을 참

조로 하여 5×104~5×106 범위에서 피로파단이 발생하도록 결정하였다. 또한 각 조건별로 최대응력범위로부터 단계적으 로 응력범위를 낮춰 실시하였으며, 동일 응력범위에 대해 2 그림 3. 용접후처리방법

표 3. 시험편구분기호

용접 후처리 방법 시험편 기호 시험편 수량

As Welded AW-일련번호 14

Toe Grinding TG-일련번호 15

TIG Dressing TD-일련번호 24

Weld Profiling WP-일련번호 15

그림 4. 용접지단부의곡률반경 ρ와접선각 θ 의정의

그림 5. 곡률반경과접선각의측정예 표 4. 곡률반경과접선각의측정결과 시험편 번호 곡률반경 ρ 접선각 θ

As Welded 2.98~5.16 mm (평균 3.81 mm)

121.1~135.1o (평균 127.6o) Weld Profiling 7.52∼8.36 mm

(평균 7.81 mm)

132.9~138.4o (평균 136.3o)

그림 6. 피로시험전경

그림 7. 변형률게이지부착위치 (단위 : mm)

개의 시험편을 7개의 응력범위에 대하여 실시하였다. 한편 피로하중은 최대하중을 150 kN으로 고정하고 최소하중을 변 화시키면서 응력비 R이 0.01~0.53 사이에 분포하도록 하였 으며, 하중재하속도는 7 Hz로 하였다.

일부 시험편에는 면·내면외응력 및 핫스포트(hot spot) 응 력을 분석하기 위하여 기존의 연구(仁甁, 1993) 등을 참조하 여 그림 7에 나타낸 것과 같이 용접 지단부로부터 두께 t에 대하여 0.5t(7.5 mm) 및 1.5t(22.5 mm) 떨어진 위치에 변 형률게이지를 부착하여 응력을 측정하고, 핫스포트 응력의 평가 및 응력집중효과를 분석하였다.

3. 결과분석 및 고찰

3.1 피로강도

용접 후처리를 실시하지 않은 As Welded 시험편과 용접 후처리 방법으로 Toe Grinding, TIG Dressing 및 Weld

Profiling을 실시한 시험편에 대한 피로시험을 실시하여 얻어

진 결과를 응력범위와 파괴시 반복회수의 관계로 표시한 S- N 곡선으로 나타내면 그림 8과 같다.

그림 8을 살펴보면 하중 전달형 리브 십자형 필렛용접 연 결부의 피로강도는 용접 후처리를 실시하지 않은 As

Welded 시험편과 비교하여 용접 후처리로 Toe Grinding,

TIG Dressing 및 Weld Profiling을 실시한 시험편의 피로강

도가 크게 향상되는 것을 알 수 있다. 또한 용접 후처리 방 법에서도 Toe Grinding을 실시한 경우보다 TIG Dressing을 실시한 경우가 다소 피로강도가 향상되며, TIG Dressing을 실시한 경우보다 Weld Profiling을 실시한 경우에 피로강도 가 더욱 향상되는 것을 알 수 있다.

한편 선박구조물 등의 피로설계 기준으로 광범위하게 적용 되고 있는 BS Code를 적용하여 하중 전달형 리브 십자형 필렛용접 연결부에 대한 BS Code(2000)의 피로설계기준인

“F”등급과 비교하면, As Welded 시험편은 물론 용접 후처 리를 실시한 Toe Grinding, TIG Dressing 및 Weld Profiling 시험편 모두 설계기준 “F”등급을 상회하는 충분한 피로강도 를 확보하는 것을 알 수 있다.

참고적으로 도로교설계기준(2005)의 경우에는 본 연구에서 대상으로 하고 있는 하중전달이음 형식인 완전용입 십자이 음에 대한 피로강도 등급이 분류되어 있지 않으며, 다만 필

렛용접에 대해서 C등급으로 분류하고 있다. 또한 일본의 강 구조물 피로설계지침(1993)에서는 E등급(일정진폭 허용피로 응력범위 62 MPa)로 분류하고 있다.

그림 5의 S-N 곡선으로부터 회귀분석을 실시한 회귀분석 식을 적용하여 200만회 피로강도를 추정한 결과를 정리하면 표 5 및 그림 9와 같다.

표 5 및 그림 9의 200만회 피로강도를 추정한 결과를 보 면, As Welded 시험편은 99.0 MPa, Toe Grinding 시험편 은 153.3 MPa, TIG Dressing 시험편은 169.4 MPa, 그리 고 Weld Profiling 시험편은 266.8 MPa로 나타나는 것을 알 수 있다. 여기서 Weld Profiling 시험편은 용접부에서 파단된 시험편이 두 개밖에 되지 않아 200만회 피로강도는 모재부에서 파괴된 전체 시험편을 모두 포함하여 계산한 결 과이며, 모재부에서 파괴된 시험편의 경우 용접부의 피로수 명은 실제로 더욱 커질 것이므로 실제 200만회 피로강도는 증가할 것으로 판단된다. 이로부터 용접 후처리를 실시함으 로써 200만회 피로강도도 크게 증가하는 것을 알 수 있으며, 후처리 방법으로는 Toe Grinding보다 TIG Dressing이나

Weld Profiling을 실시한 경우가 피로강도의 증가효과가 더

큰 것을 알 수 있다.

또한 BS Code의 피로설계기준인 “F”등급과 비교하면 전 반적으로 피로수명은 높은 응력범위보다는 낮은 응력범위에 서 증가하는 것을 알 수 있으며, 이러한 경향은 As Welded 시험편, Toe Grinding 시험편, TIG Dressing시험편, Weld

Profiling 시험편의 순서로 증가하는 정도가 커지는 것을 알

수 있다.

3.2 피로균열의진전 및파단양상

피로균열 발생 및 파단 양상을 파악하기 위해 각 시험편 별로 피로시험 완료 후 용접 지단부에서의 피로균열의 발생 그림 8. 용접후처리방법에따른 S-N 곡선의비교

표 5. 회귀분석식과 200만회피로강도추정 시험편 종류 회귀분석식 200만회 피로강도

(MPa) 피로강도

향상효과 As Welded Δf = 5853.6N−0.2812 99.0 1.00 Toe Grinding Δf = 3228.6N−0.2105 152.3 1.54 TIG Dressing Δf = 2579.4N−0.1877 169.4 1.71 Weld Profiling Δf = 697.2N−0.0662 266.8 2.69

그림 9. 회귀분석식에의한 S-N 곡선의비교

위치와 균열의 성장상황 그리고 파단면을 조사하였다. 그 일 례로 As Welded 시험편에 대한 피로균열의 발생점(그림에서 화살표로 표시) 및 파단면을 그림 10에 나타내었다.

그림 10에서 알 수 있는 바와 같이 As Welded 시험편의 피로균열은 모두 응력집중이 가장 큰 용접 지단부에서 발생 하여 반타원형으로 성장하여 파단에 이르는 전형적인 양상 을 나타내었다. 또한 피로균열은 대부분의 시험편에서 한 곳 이 아닌 3~4 곳에서 발생하여 합체된 양상으로 진전하였다.

피로균열의 진전은 시험편 폭 방향으로는 전체 폭의 대부분 을 성장하였고, 두께 방향으로는 전체 두께의 50% 정도를 진전한 후, 그 후에는 피로균열의 진전 없이 전단면 항복에 의해 파단되었다.

한편 용접 후처리로 TIG Dressing을 실시한 시험편 중에 서 용접부에서 피로파괴가 발생한 시험편에 대해서 피로균 열의 발생위치와 파단면의 일례를 그림 11에 나타내었다.

TIG Dressing을 실시한 시험편은 시험편의 절반 정도는

그림 11에 나타낸 바와 같이 용접 지단부에서 피로균열이 발생하여 피로파단에 이르렀으나, 나머지 시험편은 모재의 그립 부분이나 모재의 곡선부 즉, 단면 변화부에서 응력집중 에 의해 피로균열이 발생하여 파단되었다. 이러한 이유는 용 접 후처리로 TIG Dressing을 실시하여 용접 지단부의 형상 이 개선되고 응력집중이 감소하여 용접연결부의 피로강도가 크게 향상되었기 때문으로 판단된다.

또한 그림 11에 화살표로 표시한 바와 같이 TIG Dressing 후처리를 실시한 시험편은 대부분의 시험편에서 한 곳에서 피로균열이 발생하여 진전하는 양상을 나타내고 있다. 이는 그림 10에 나타낸 바와 같이 시험편의 3~4 곳에서 피로균

열이 발생한 As Welded 시험편과 비교하면, 용접 후처리에 의해 지단부의 형상이 크게 개선되어 피로균열의 발생점의 개소가 감소한 것에 기인하는 것으로 판단된다.

3.3 시험편의편심및 응력비교

시험편의 제작과정에서 용접에 의한 변형을 파악하기 위해

As Welded 시험편에 대해 그림 12에 나타낸 바와 같이 용

접 지단부에서의 최대 편심 e1과 e2를 측정하여 그 결과를 표 6에 나타내었다.

표 6으로부터 편심 e1과 e2의 평균값은 각 시험편별로

1.38~2.24 mm 사이에서 분포하며, 전체 시험편의 평균값은

1.85 mm로 나타났다. 이러한 편심은 일반적으로 용접에 따

른 시험편의 뒤틀림 등에 의한 변형에 의해 발생되는데, 주 로 시험편 제작시의 용접순서에 크게 영향을 받는다. 따라서 용접시공시에는 이러한 영향을 최소화할 수 있는 용접절차 서를 작성하는 것이 중요하며, 이러한 편심량이 제작기준의 허용기준 이내에 들어오도록 제작하여야 한다. 한편 이러한 편심 때문에 시험편에는 면내응력인 인장응력 이외에 면외 응력인 휨응력이 추가적으로 발생하게 된다. 이러한 추가적 그림 10. As Welded 시험편의피로파단위치및파단면

그림 11. TIG Dressing 시험편의피로파단위치및파단면

그림 12. 편심측정

인 응력은 편심 크기가 클수록 증가하게 되어 용접부의 피 로거동에 영향을 미치게 되므로 향후 제작에서는 이러한 영 향을 충분히 고려하는 것이 중요하다.

한편 As Welded 시험편에 대한 실측 평균응력, 핫스포트 응력 및 면내·면외응력을 분석하기 위하여 그림 4에 나타 낸 것과 같이 용접 지단부로부터 0.5t(7.5 mm) 및 1.5t

(22.5 mm) 떨어진 위치에 부착된 변형률게이지로 측정된 변

형률 데이터로부터 각각의 응력을 계산하여 이를 비교한 결

과는 표 7과 같다.

표 7에 나타낸 것과 같이 As Welded 시험편의 핫스포트 응력기준에 의한 응력집중계수는 약 1.12~1.18 이다. 여기서, 핫스포트 응력기준에 의한 응력집중계수 계산은 편심에 의 한 영향을 제거하기 위하여 면내응력만을 사용하여 계산하 였다. 본 연구에서의 핫스포트 응력기준에 의한 응력집중계 수는 일본의 강구조물피로설계지침(日本鋼構造協會, 1993) 등 에 일반적으로 보고되고 있는 십자이음의 용접지단부의 응 력집중계수인 2.0 보다는 작은 것을 알 수 있다. 이것은 핫 스포트 응력기준 응력집중계수 산정으로 인한 평가 방법의 차이 및 용접지단부에서 측정값의 영향 등에 의한 것으로 판단된다. 따라서 본 연구에서는 핫스포트 응력기준 응력집 중계수를 시험편 이음부 형상 및 접선각 개선에 따른 상대 적 평가를 위한 인자로서 사용하고자 한다.

한편 시험편의 각변형이 시험편의 응력성분에 어떤 영향을 미치는 가를 평가하기 위하여 계산한 면내응력에 대한 면외 응력의 비는 약 3~17% 정도의 수준인 것을 알 수 있다.

이 값은 시험편 형상에 따라 변화가 상당히 큰 것을 알 수 있으며, 또한 핫스포트 응력기준의 응력집중계수와 거의 비 례관계가 있는 것을 알 수 있다. 그러나 이러한 경향이 연 결부의 피로강도에 미치는 영향에 대한 보다 정량적인 평가 를 위해서는 향후 이러한 상관관계를 평가할 수 있는 추가 적인 시험이 필요할 것으로 판단된다.

한편 용접 후처리로 Weld Profiling을 실시한 시험편의 실측 평균응력, 핫스포트 응력 및 면내면외응력을 분석한 결 과는 표 8과 같다.

표 8에서 알 수 있는 바와 같이 Weld Profiling 시험편 의 핫스포트 응력기준 응력집중계수는 1.07~1.09로 As 표 6. As Welded 시험편의편심측정결과

시험편 번호 편심 e1

(mm) 편심 e2

(mm) 평균 편심 (mm)

AW-1 1.53 2.64 2.09

AW-2 1.30 2.45 1.88

AW-3 1.64 2.25 1.95

AW-4 1.28 2.33 1.81

AW-5 1.44 2.13 1.79

AW-6 1.27 2.42 1.85

AW-7 1.95 2.52 2.24

AW-8 1.10 1.65 1.38

AW-9 1.48 2.44 1.96

AW-10 1.31 2.25 1.78

AW-11 1.61 2.29 1.95

AW-12 2.01 2.21 2.11

AW-13 1.05 1.82 1.44

AW-14 1.24 1.95 1.60

평 균 1.44 2.24 1.85

표 7. As Welded 시험편의응력비교 시험편번 호 계산응력

(MPa) 평균응력1)

(MPa) 핫스포트 응력2)

(MPa) 면내응력3)

(MPa) 면외응력4)

(MPa) 파단회수

(cycles) 최대편심

(mm) 핫스포트기준응 력집중계수

AW-1 280 252.4 282.7 251.7 19.9 57,600 2.09 1.12

AW-9 178 145.0 166.3 147.0 11.0 235,872 1.96 1.15

AW-11 167 128.2 150.8 125.7 21.8 286,090 1.95 1.18

AW-13 156 100.0 114.6 103.4 2.7 398,145 1.44 1.15

주 : 1) 1000회 부근에서 일정반복회수 동안의 측정응력범위(게이지 4번과 8번의 평균)

2) 정적시험시 응력집중계수 최대위치에서의 핫스포트 응력(게이지 3번과 4번 부착위치의 응력을 사용하여 추정한 용접지단부 위 치의 응력)

3) 정적시험시(피로시험시 반복회수 1회 재하의 경우) 최대하중재하시의 면내응력(게이지 3번과 게이지 7번의 합을 2로 나눈 값) 4) 정적시험시(피로시험시 반복회수 1회 재하의 경우) 최대하중재하시의 면외응력(게이지 3번과 게이지 7번의 차의 절대값을

2로 나눈 값)

표 8. Weld Profiling 시험편의응력비교 시험편번 호 계산응력

(MPa) 평균응력1)

(MPa) 핫스포트 응력2)

(MPa) 면내응력3)

(MPa) 면외응력4)

(MPa) 파단회수

(cycles) 핫스포트기준응력

집중계수

WP-8 290 240.1 261.2 245.0 13.8 403,096 1.09

WP-12 270 240.9 258.3 242.4 14.2 1,973,904 1.07

주 : 1) 1,000회 부근에서 일정반복회수 동안의 측정응력범위(게이지 1번, 4번, 5번, 8번의 평균)

2) 정적시험시 응력집중계수 최대위치에서의 핫스포트 응력(게이지 3번과 4번 부착위치의 응력을 사용하여 추정한 용접지단부 위 치의 응력)

3) 정적시험시(피로시험시 반복회수 1회 재하의 경우) 최대하중재하시의 면내응력(게이지 3번과 게이지 7번의 합을 2로 나눈 값) 4) 정적시험시(피로시험시 반복회수 1회 재하의 경우) 최대하중재하시의 면외응력(게이지 3번과 게이지 7번의 차의 절대값을 2

로 나눈 값)

Welded 시험편의 응력집중계수 약 1.15에 비하여 작은 것을 알 수 있다. 이는 앞에서 기술한 바와 같이 Weld Profiling 에 따른 용접지단부의 접선각 형상의 개선효과에 의한 것으 로 판단된다. 한편 면내응력에 대한 면외응력의 비도 약 5%로 As Welded 시험편보다 적으며, 그 편차도 적은 것을 알 수 있었다. 따라서 Weld Profiling 시험편에서의 피로강 도 향상은 용접지단부 형상의 개선뿐만이 아니라 고품질의 제작이 가능한 것 등도 영향을 미쳤을 것으로 판단된다.

4. 결 론

본 연구에서는 하중 전달형 십자형 필렛용접 이음부를 대 상으로 Toe Grinding, TIG Dressing, Weld Profiling 등의 용접 후처리를 실시한 후 피로시험을 실시하여 피로강도를 평가하였으며, 그 결과를 정리하면 다음과 같다.

1. 용접 후처리를 실시하지 않은 As Welded 시험편과 용접 후처리를 실시한 Toe Grinding, TIG Dressing 및 Weld

Profiling 시험편은 모두 BS Code의 피로설계기준인 “F”

등급을 충분히 상회하는 피로강도를 확보하는 것을 알 수 있었다.

2. 용접 후처리에 따른 200만회 피로강도는 As Welded 시 험편과 비교하여 Toe Grinding, TIG Dressing 및 Weld

Profiling 순서로 각각 1.54배, 1.71배 및 2.69배의 피로

강도 증가효과가 있는 것을 알 수 있었다.

3. 피로파괴가 발생한 시험편에서 피로균열은 모두 응력집중 이 가장 큰 용접 지단부에서 발생하여 반타원형으로 성장 하여 파단에 이르는 전형적인 양상을 나타내었다. As

Welded 시험편은 시험편의 3~4 곳에서 피로균열이 발생

하였으나, 용접 후처리로 TIG Dressing을 실시한 시험편 은 대부분이 시험편의 한 곳에서 피로균열이 발생하는 양 상을 나타내어, 용접 후처리에 의해 지단부의 형상이 개선 되면 피로균열의 발생점의 개수가 감소하는 것을 알 수 있었다.

4. As Welded 시험편의 제작시 용접에 따른 시험편의 변형에

의해 평균적으로 1.85 mm의 편심이 발생하였으며, 이러한 편심 때문에 시험편에는 면내응력 이외에 면내응력의 약

3~17% 정도의 면외응력이 추가적으로 발생하였다. 이러한

추가적인 면외응력은 용접부의 피로거동에 나쁜 영향을 미 치게 되므로 이러한 영향을 최소화할 수 있는 용접절차서 의 작성이 중요하며, 또한 편심량이 제작기준의 허용기준 이내에 들어오도록 제작이 이루어져야 할 것이다.

감사의글

이 논문은 2006년도 정부재원(교육인적자원부 학술연구조 성사업비)으로 한국학술진흥재단의 지원을 받아 수행된 연구

(KRF-2006-311-D00871)이며, 이에 감사드립니다.

참고문헌

김성훈, 배두병, 최준혁(2002) 고강도강 하중비전달형 +자용접연 결부의 피로강도. 한국강구조학회논문집, 한국강구조학회, 제 14권, 제3호, pp. 453-461.

임청권, 박문호(2000) 강교량 필렛용접 이음부의 루트부 피로파 괴 방지. 한국강구조학회논문집, 한국강구조학회, 제12권, 제3 호, pp. 231-238.

임청권, 박문호, 장준호(1999) 필렛용접부의 후처리에 따른 피로 강도 향상 메커니즘의 연구. 한국강구조학회논문집, 한국강구 조학회, 제11권, 제3호, pp. 319-327.

장동일, 김대영(1995) 강부재의 필렛용접 및 횡방향 홈용접 연결 부의 피로강도 및 지단부 형상의 영향. 한국강구조학회논문집, 한국강구조학회, 제7권, 제2호, pp. 205-213.

정영화, 경갑수, 홍성욱, 김익겸, 남왕현(2000) TIG처리에 따른 하중비전달형 필렛용접부의 피로특성. 한국강구조학회논문집, 한국강구조학회, 제12권, 제5호, pp. 617-628.

홍성욱, 경갑수, 최동호, 용환선(2000) 용접지단부의 후처리에 따 른 하중 비전달형 필렛용접부의 피로특성. 한국강구조학회논 문집, 한국강구조학회, 제12권, 제6호, pp. 701-713.

한국도로교통협회(2005)도로교설계기준.

BSI (2000) BS 5400, Part 3, Code of Practice for Design of Steel Bridges.

BSI (1993) BS 7608, Code of Practice for Fatigue Design and Assess- ment of Steel Structures.

Maddox, S.J. (1991) Fatigue Strength of Welded Structures. 2nd ed., Abington.

日本鋼構造協會(JSSC) (1993) 鋼構造物の疲勞設計指針同解說. 技 報堂出版, pp. 5-12.

岩崎雅紀, 名取暢, 深澤誠, 寺田博昌 (1989) 鋼橋の疲勞破損事例と 補修補强對策. 橫川橋梁技報, No. 18, pp. 1-17.

太田省二郞, 淺井公屋, 大谷眞 (1990) 隅肉鎔接手の止端部のTIG ア一ク再鎔融による疲勞强度の向上. 日本鎔接學會論文集, 第8卷, 第2號, pp. 255-261.

太田省二郞, 淺井公屋, 大谷眞 (1991) 止端處理に起因する荷重非 傳達十字すみ肉鎔接手のル一ト破壞. 日本鎔接學會論文集, 第9卷, 第2號, pp. 288-294.

小野塚正一, 後川理, 熊倉靖 (1991) 鎔接止端部形狀が疲勞强度に 及ぼす影響(第1報)-ビ一ド止端の應力集中と疲勞壽命. 日本造 船學會論文集, 第170號, pp. 693-703.

小野塚正一, 後川理, 熊倉靖 (1992) 鎔接止端部形狀が疲勞强度に 及ぼす影響(第2報)-アンダ一カットの許容基準. 日本造船學會論 文集, 第171號, pp. 385-393.

瀨戶厚司, 征失勇夫, 田中洋一 (1993) 各種鎔接部改善處理手の疲 勞强度向上と板厚果の檢討. 日本造船學會論文集. 第172號, pp.

617-625.

益木功, 松田一夫, 岩田秀信, 長谷川正義 (1982) 軟鋼鎔接手の疲れ 强さ改善に及ぼす予歪及びハンマピ一ニングの影響. 日本鎔接 學會誌, 第51卷, 第7號, pp. 611-616.

八木順吉, 町田進, 富田康光, 的湯正明, 征矢勇夫 (1991) 鎔接手の 疲勞强度に關する板厚果評價基準の檢討. 日本造船學會論文集, 第169號, pp. 301-309.

仁甁寬太, 稻村文秀, 公江茂樹 (1993) 簡易的なホットスポット應 力による鎔接構造物の疲勞强度評價について. 日本鎔接學會, Technical Report.

(접수일: 2008.3.6/심사일: 2008.5.19/심사완료일: 2008.7.17)