반응고 Al-Zn-Mg계 합금의 반용융 압출을 위한 재가열 시 결정립 성장 억제에 미치는 Ca 첨가의 영향

박형원·김대환·심성용·김희경·성봉학·최창옥 *·임수근†

경상대학교·아이큐브 센터·공학연구원, *한국과학기술정보연구원·ReSEAT 프로그램

The Effect of Ca Addition on the Grain Growth Inhibition During Reheating Process of Al-Zn-Mg Al Alloys for Thixo-extrusion

Hyung-Won Park, Dae-Hwan Kim, Sung-Yong Shim, Hee-Kyung Kim, Bong-Hak Seong, Chang-Ock Choi*, and Su-Gun Lim†

*Gyeongsang National University, i-Cube Center, Engineering Research Institute, Jinju 660-701, Korea

**Korea institute of Science and Technology Information, ReSEAT program, Daejeon 305-806, Korea

Abstract

There is thixo-extrusion to form high strength aluminum alloy. But, it is a problem that grains become grain coarsening during reheating process because the alloy was exposed at high temperature. In order to solve grain growth during reheating process, cal- cium was added in Al-Zn-Mg alloys. Primary a grain sizes of semi-solid Al-Zn-Mg-(0, 0.4, 0.6 and 0.9, wt.%)Ca were measured with image analyzer after reheating. Measured primary a grain sizes were applied to LSW(Lifshitz-Slyozov and Wagner) equation to check the effect of Ca on grain coarsening. Coarsening rate constant K values of semi-solid Al-Zn-Mg-(0, 0.4, 0.6 and 0.9, wt.%)Ca alloys were 371 mm3s−1, 247 mm3s−1, 198 mm3s−1 and 166 mm3s−1, respectively. As increasing calcium content, K value decreased which means grains are refined. Also, grains of calcium addition were more spherical than that of calcium free.

Key words: Al-Mg-Zn alloy, Ca addition, Reheating, Thixo-extrusion.

(Received September 6, 2011 ; Accepted October 28, 2011)

1. 서 론

최근 환경 규제 및 에너지 효율의 극대화에 대한 노력의 증 가에 따라 자동차 및 항공기 등의 수송기기 산업에서는 가볍 고, 높은 강도를 지니는 부품 소재에 대한 관심이 증가하고 있다. 이에 따라 기존의 철강 소재로 이루어진 수송기기 부품 을 이 보다 가벼운 알루미늄 합금 소재로 대체하고자는 많은 노력들이 이루어지고 있으며, 이들 중 높은 비강도 및 경량성 을 나타내는 Al-Zn-Mg계 Al 합금은 이러한 요구들에 적합한 합금으로 많은 연구가 진행되고 있다. 그러나 이 합금의 경우 높은 비강도 특성으로 인해 프레스 및 압출 공정시 높은 하중 이 요구되고, 이로 인하여 금형의 수명을 감소시키며, 생산성 저하의 문제를 초래한다. 그리고 6063 알루미늄 합금 압출의 경우, 압출의 정도를 나타내는 압출성 지수가 100으로 나타내 었을 때, Al-Zn-Mg계 합금 중 7075 알루미늄 합금의 경우, 압출성 지수는 9로서 압출이 다른 알루미늄 합금에 비해 상당 히 어려워 Al-Zn-Mg합금의 적용은 매우 제한되어 왔지만[1], 이러한 압출의 어려움을 해결하기 위해 반용융 압출법이 고안 되었다[2-4]. 반용융 압출법은 반응고 금속을 고액공존영역까지

가열 후, 이 금속 슬러리의 틱소트로픽 성질을 이용한 성형방 법으로서, 피가공재의 유동성 및 변형능을 상승시켜 복잡한 형 상의 압출을 가능하게 하고, 압출 시 하중을 감소시킴으로써 다이스의 손상을 최소화 한다. 이 때문에 반용융 압출법은 압 출이 어려운 Al-Zn-Mg 합금으로의 적용을 가능하게 하여 최 근 많은 연구가 이루어지고 있다[5-9]. 하지만, 반용융 압출 공 정에서 반응고 빌렛을 고액공존영역까지 재가열시 높은 재가열 온도로 인한 결정립 성장의 문제가 발생하게 되며, 이러한 결 정립 성장은 반용융 압출재의 미세조직 및 기계적 성질에 영 향을 미칠 수 있다[10]. 따라서, 본 연구에서는 재가열 시 Al- Zn-Mg 합금의 결정립 성장을 억제시키기 위해 소량의 Ca을 첨가하였으며, 반용융 압출을 위한 재가열 시 재가열 온도 및 시간에 따른 Ca 첨가의 영향에 대하여 조사하였다.

2. 실험 방법

2.1 반응고 Al-Zn-Mg-(Ca) 빌렛의 제조

반응고 Al-Zn-Mg-(Ca)합금은 경사 냉각판법에 의해 제조되 었다. 이는 750oC의 전기저항로에서 2시간 동안 Al-Zn-Mg 알

†E-mail : suglim@gnu.ac.kr

−348− 반응고 Al-Zn-Mg계 합금의 반용융 압출을 위한 재가열 시 결정립 성장 억제에 미치는 Ca 첨가의 영향 - 박형원 et al.

루미늄 합금을 용해하고, 용융 금속이 680oC에 도달 하였을 때, 90Ca-10Al(wt.%) 모합금을 첨가하여 약 30분 동안 유지 후 Fig. 1에 나타낸 냉각곡선 및 실험장치에 의해 Ca의 첨가 량을 달리하여 제조하였다. 그리고 이 때의 냉각판 주조 조건 은 냉각판 각도 30o, 경사냉각판 길이 250 mm, 금형 온도 600oC로 설정하여 650oC 용탕온도로 주입하고 약 1분 동안 유지 후 급냉하여 제조하였다. 제조된 합금의 조성은 Table 1 에 나타내었다

2.2 재가열 공정

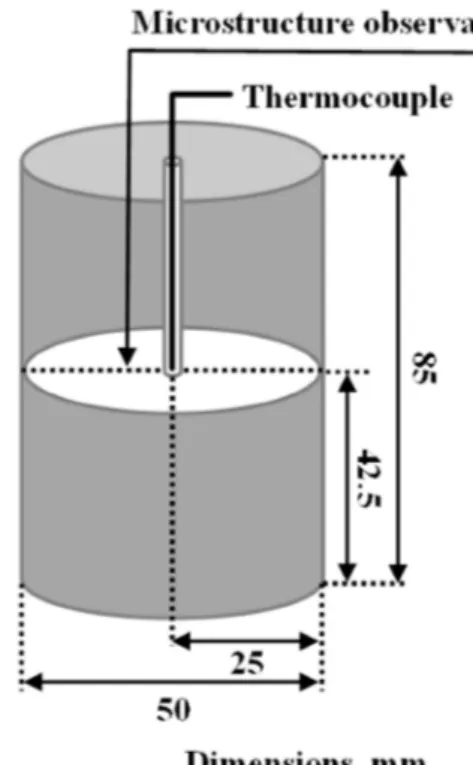

반용융 압출은 고액공존영역에서 성형이 이루어지며, 이때 합 금을 고액공존영역까지 재가열시 액상율 및 조직변화는 반용융 압출재의 특성에 많은 영향을 미치게 되므로 재가열전의 액상 율 조사 및 재가열시 미세조직의 변화를 관찰하였다. 반응고 Al-Zn-Mg 합금의 고액 공존 영역에서의 온도 변화에 대한 액 상율은 DSC (Q600 TA Instruments)를 이용하여 분석하였으 며, 상온에서 700oC까지 10oC/min의 가열 속도로 승온 후, 동 일 속도로 상온까지 냉각하여 그 변화로 나타내었다. 액상율은 DSC 분석결과를 바탕으로 부분 적분법을 이용하여 계산하였으 며, 재가열시 액상율 2.5%, 6%, 10.5%에 상응하는 빌렛 온도 580oC, 590oC, 600oC로 각각 설정하였다. 재가열 시편은 제조 된 빌렛을 직경 50 mm, 높이 85 mm(∅50 mm × 85 mm)로 가공한 후(Fig. 2), 620oC로 유지되고 있는 전기저항로에 장입 하였으며, 재가열시 빌렛 온도를 측정하기 위해 빌렛 중심부까 지 직경 1 mm 드릴로 드릴링하여 K-타입 열전대를 부착하였 다. 재가열 시편이 목표 온도인 580oC, 590oC, 600oC에 도달 직후, 수냉하여 미세조직을 관찰하였으며, 빌렛 온도 600oC까

지 재가열된 시편의 상 분석을 하기 위하여 X-선 회절 분석기 를 이용하여 회절시험을 실시하였다.

2.3 광학 현미경 조직 관찰

제조된 반응고 Al-Zn-Mg-(Ca) 합금 및 반용융 압출재를 연 마하여 Dix-keller 에칭액에 수초 간 부식시킨 후, 광학현미경 (NIKON, KPIPHOT)과 주사전자현미경(JEOL6300)으로 미세 조직을 관찰하였으며, 생성된 화합물을 EDS로 정성분석하였다.

관찰된 미세조직을 Image analyzer를 이용하여 결정립 크기 및 shape factor를 다음식으로 측정하였다.

(1)

(2)

여기서, A와 P는 각각 결정립의 면적과 둘레를 나타낸다.

3. 실험 결과 및 고찰

3.1 반응고 Al-Zn-Mg-(Ca) 빌렛의 미세조직

1970년대 Ohno의 결정유리설에 기원하여 경사냉각판법이 고 G.S 4A

---π

⎝ ⎠⎛ ⎞1 2⁄

=

S.F 4πA P2 ---

⎝ ⎠

⎛ ⎞

= Fig. 1. Cooling curve measured during solidification of Al-Zn-Mg

alloy.

Table 1. Chemical compositions of semi-solid Al-Zn-Mg-(Ca) alloys (wt.%).

Alloys Zn Mg Cu Mn Ti Fe Ca Al

Ca free 6.25 2.64 0.44 0.33 0.04 0.18 0 Bal.

0.4wt.%Ca 6.42 2.69 0.43 0.32 0.03 0.20 0.43 Bal.

0.6wt.%Ca 6.35 2.71 0.46 0.35 0.04 0.21 0.64 Bal.

0.9wt.%Ca 6.29 2.54 0.44 0.31 0.03 0.20 0.91 Bal.

Fig. 2. Schematic diagram of machined billet.

안되었으며, 이 방법은 경사진 차가운 냉각판 위에 용탕을 주 입하여 용탕이 흘러내리는 동안에 희망하는 온도까지 냉각하는 방법으로서, 냉각판에서 결정이 생성·유리되기 쉽기 때문에 미 세한 조직을 얻을 수 있다[11]. 따라서, 최근 반응고 금속 제 조를 위한 방법으로 경사 냉각판법을 적용하기 위한 많은 연구 들이 진행되고 있으며[12-14], 이 방법에 의한 반응고 금속 제 조는 냉각판의 경사, 용탕의 주입온도 그리고 금형 예열온도 등에 의해 주조재의 결정립 형상 및 크기에 영향을 미친다고 알려져 있다[15]. Shim[16] 등은 경사냉각판에 의한 반응고 Al-Zn-Mg합금 주조 시 주입온도가 가장 큰 영향을 주며, 또 한, 주입온도와 액상선의 온도차(∆T) < 20oC일 때, 미세한 조 직을 얻을 수 있다고 하였다. Tanabe[17] 등은 6070 및 7075 알루미늄합금에서 주입온도가 낮을 경우 경사냉각판 상에 서 응고셀의 생성 및 증가가 일어난다고 보고 하였다. 따라서, 주입온도와 본 연구에 사용된 Al-Zn-Mg 합금의 액상선 온도 (636oC)의 ∆T < 20oC인 650oC로 주입온도를 지정하였고, 경사

냉각판 각도 30o, 경사냉각판 길이 250 mm, 금형 온도 600oC, 유지시간 60초의 조건으로 주조하였다.

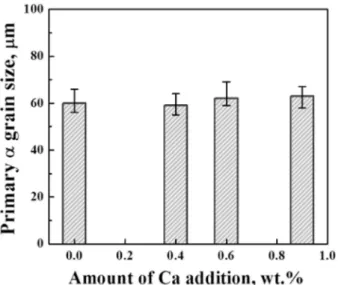

Fig. 3은 냉각판법에 의해 제조된 반응고 Al-Zn-Mg-(Ca) 빌렛의 미세조직 관찰 결과이다. 0.0 wt.%Ca, 0.4 wt.%Ca, 0.6 wt.%Ca, 0.9 wt.%Ca가 첨가된 반응고 Al-Zn-Mg 합금의 미세조직은 미세한 로제트상(rosette phase)과 수지상정간 조직 (interdendrite eutectic phase)으로 구성되어 있는 것으로 확인 되었다. 그리고 이 미세조직 관찰 결과에 의한 각 합금의 결정 립 크기는 Image analyzer를 이용하여 측정하였으며, 그 결과 를 Fig. 4에 나타내었다. Fig. 4에서 0.0 wt.%Ca, 0.4 wt.%Ca, 0.6 wt.%Ca 그리고 0.9 wt.%Ca이 첨가된 반응고 Al-Zn-Mg- (Ca) 합금 초정 α상의 크기는 60µm, 59µm, 62µm, 63µm 로 각각 나타났으며, 초정 α상의 크기는 Ca의 첨가로 인한 큰 변화 없이 유사한 것으로 확인되었다. 이는 초정 α상의 크기 변화가 Ca에 의한 영향보다 냉각판 법에 의한 미세화 효과가 더 크기 때문이라 판단되며, 냉각판 법에 의해 미세한 조직을 갖는 반응고 금속 제조가 가능함을 확인할 수 있었다.

3.2 재가열특성 조사

3.2.1 액상율 분석을 통한 재가열시 빌렛 온도 설정 반용융 압출법에서는 액상율에 따라 압출시 빌렛에 가해지는 압출 압력, 압출재 형상, 압출 조건 변화, 최종 제품의 기계적 성질 등에 영향을 끼치게 된다[18]. 따라서, 반용융 압출전의 액상율에 대한 조사는 매우 중요하다. 액상율을 조사하는 방법 으로는 Scheil 식, 반응고 상태에서 수냉한 시편의 화상분석법, DSC 분석결과를 이용한 부분적분법으로 크게 나뉘며[19], 그 중 DSC 분석결과를 이용한 부분적분법은 합금의 조성에 의존 하여 오차가 작고, 현재 반응고/반용융 상태에서의 액상율 측정 에 많은 연구에 적용되고 있다[20-22]. 따라서, 본 연구에서는 DSC 분석결과를 이용한 부분적분법으로 액상율을 조사하였다.

Fig. 5는 반응고 Al-Zn-Mg 합금의 DSC 승온 곡선과 액상 율 곡선을 나타낸 것이다. Shim[19]등의 연구에 의하면, 반응고 Al-Zn-Mg 합금의 반용융 압출에서 액상율이 10% 미만시 액상 을 유출없이 건전한 압출재를 제조할 수 있다고 보고하였다. 따 Fig. 3. Microstructures of semi-solid Al-Zn-Mg-(Ca) billets using

cooling plate; (a) Ca free, (b) 0.4wt.%Ca, (c) 0.6wt.%Ca, (d) 0.9wt.%Ca.

Fig. 4. Primary α grain size of semi-solid Al-Zn-Mg-(Ca) billets using cooling plate.

Fig. 5. DSC heating and liquid fraction curves of semi-solid Al-Zn- Mg billet at a constant heating rate of 10oC/min using the Q600 TA Instruments.

−350− 반응고 Al-Zn-Mg계 합금의 반용융 압출을 위한 재가열 시 결정립 성장 억제에 미치는 Ca 첨가의 영향 - 박형원 et al.

라서 재가열시 빌렛의 온도를 액상율 2.5%, 6%, 10.5%인 580oC, 590oC, 600oC로 각각 설정하였다.

Fig. 6은 반응고 Al-Zn-Mg-(Ca) 합금의 재가열 특성을 확 인하기 위하여, 일정 온도로 설정된 로내에 합금 빌렛을 장입 하여 재가열하는 동안 이 합금의 내부 온도변화를 나타낸 것 으로서, 빌렛 장입 후, 목표 온도인 580oC, 590oC, 600oC에 도달하는 시간은 각각 약 40분, 50분, 1시간으로 확인할 수 있었다. 그리고 이때의 빌렛 온도 편차는 4번의 실험결과를 바 탕으로 평균하여 나타내었으며, 이 반응고 금속의 내부 조직 변화를 관찰하기 위해, 목표온도 도달 후, 수냉하여 미세조직을 관찰하였다.

3.2.2 액상율 분석을 통한 재가열시 빌렛 온도 설정 Fig. 7은 반응고 Al-Zn-Mg-(Ca) 합금의 재가열 시 Ca 첨

가량 및 빌렛 온도에 따른 미세조직 변화를 나타낸 것이다.

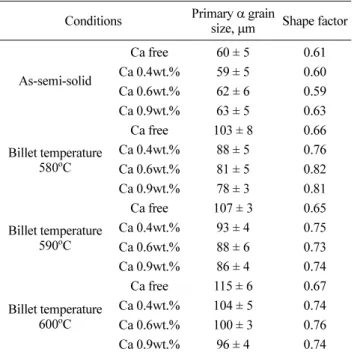

재가열 전 반응고 Al-Zn-Mg-(Ca) 주조재의 미세조직은 앞서 설명된 로제트 및 미세한 수지상 조직으로 이루어져 있었으며, 재가열시 빌렛 온도가 증가함에 따라 초정 α상의 크기는 점차 적 조대화되고, 구형으로 변화함을 관찰할 수 있었다. 재가열 동안 각 합금 초정 α상의 변화는 Table 2에 나타내었다.

빌렛 온도가 580oC에 도달하였을 경우, 반응고 Al-Zn-Mg- (0, 0.4, 0.6, 0.9, wt.%)Ca 빌렛의 초정 α상의 크기는 각각 Fig. 6. Diagram for reheating conditions of semi-solid Al-Zn-Mg-

(Ca) billets.

Fig. 7. Structural evolution of semi-solid Al-Zn-Mg-(Ca) billets with increasing billet temperature as adding different amount of calcium.

Table 2. Characteristics of semi-solid Al-Zn-Mg-(Ca) billets at given conditions.

Conditions Primary α grain

size, µm Shape factor

As-semi-solid

Ca free 60 ± 5 0.61

Ca 0.4wt.% 59 ± 5 0.60

Ca 0.6wt.% 62 ± 6 0.59

Ca 0.9wt.% 63 ± 5 0.63

Billet temperature 580oC

Ca free 103 ± 8 0.66

Ca 0.4wt.% 88 ± 5 0.76

Ca 0.6wt.% 81 ± 5 0.82

Ca 0.9wt.% 78 ± 3 0.81

Billet temperature 590oC

Ca free 107 ± 3 0.65

Ca 0.4wt.% 93 ± 4 0.75

Ca 0.6wt.% 88 ± 6 0.73

Ca 0.9wt.% 86 ± 4 0.74

Billet temperature 600oC

Ca free 115 ± 6 0.67

Ca 0.4wt.% 104 ± 5 0.74 Ca 0.6wt.% 100 ± 3 0.76

Ca 0.9wt.% 96 ± 4 0.74

103µm, 86µm, 75µm, 72µm로 나타났고, 590oC의 경우 104µm, 90µm, 87µm, 85µm로, 그리고 600oC의 경우, 114 µm, 107µm, 101µm, 99µm로 나타났다. 또한, 재가열 동안 반응고 Al-Zn-Mg-(0, 0.4, 0.6, 0.9, wt.%)Ca 합금 내부 상의 구상화도는 초기 0.61, 0.60, 0.59, 0.63에서 재가열 시간 및 온도가 증가할수록 증가하는 것으로 확인되었으며, 목표온도 600oC에 도달한 합금의 경우, 각각 0.67 0.74 0.76. 0.74로 증가하였다. 이러한 구상화도의 증가 원인은 재가열시 결정입계 및 용질 편석부 등에서 국부용융이 일어나고, 또한 고액계면의 에너지의 감소시키기 위해 고 곡률반경에서 저 곡률반경 영역 으로 용질원자의 확산이 이루어지기 때문이다[23]. 주조재와 재 가열 후(빌렛 온도 600oC)의 구상화 차이(이후 ∆S로 표기)는 0.0 wt.%Ca 첨가의 경우 0.06, 0.4 wt.%Ca첨가의 경우 0.14, 0.6 wt.%Ca 첨가의 경우 0.17 그리고 0.9 wt.%Ca 첨가의 경 우 0.11로 나타났으며, Ca이 첨가되지 않은 것보다 Ca이 첨가 된 합금의 경우가 ∆S가 더 높았다. 반응고 Al-Zn-Mg 합금에 Ca을 첨가한 경우 재가열시 결정입계에서 국부 용융이 더 빨

리 일어나며 Ca의 첨가량이 증가함에 따라 액상분율이 더 많 이 증가한다는 보고가 있다[24]. 따라서 Ca을 첨가하지 않은 합금보다 Ca을 첨가한 Al-Zn-Mg 합금의 경우 재가열시 액상 분율의 증가로 인해 고상과 액상의 고액계면 에너지를 감소시 키기 위해 구상화도가 증가한 것으로 사료된다.

일반적으로 반용융 상태에서 결정립 조대화의 구동력은 계면 에너지의 감소이며, 이러한 이론은 Ostwald ripening 기구로 LSW (Lifshitz-Slyozov[25] and Wagner[26])이론을 바탕으로 결정립 조대화에 대한 연구가 많이 이루어지고 있고[27-29], 다음과 같은 식으로 표현 할 수 있다.

(3) d 는 시간 t 일 때 평균 결정립 크기, d0 는 시간 0일 때 평균 결정립 크기, K 는 조대화 속도 상수, t 는 시간(second) 이다.

Table 2의 초정 α상의 크기 값을 식 (1)에 적용하여, 재가 열시 반응고 Al-Zn-Mg-(Ca) 합금의 재가열 시간과 d 세제곱 근 곡선을 Fig. 8로 나타내었다. 반응고 Al-Zn-Mg-(0, 0.4,

d3–d03= Kt

Fig. 8. Evolution of primary α grain size d as a function of reheating at 620oC in the semi-solid state for Al-Zn-Mg-(Ca) alloys.

Dashed red lines represent evolution according to d3= d03+ Kt. The unit for K in each case is mm3s−1.

Fig. 9. X-ray diffraction patterns of semi-solid Al-Zn-Mg-(Ca) billets after reaching 600oC.

Fig. 10. EDS mapping of semi-solid Al-Zn-Mg-0.6wt.%Ca billet after reaching 600oC.

−352− 반응고 Al-Zn-Mg계 합금의 반용융 압출을 위한 재가열 시 결정립 성장 억제에 미치는 Ca 첨가의 영향 - 박형원 et al.

0.6, 0.9, wt.%)Ca 합금의 조대화 속도 상수 K 값은 각각 371µm3s−1, 247µm3s−1, 198µm3s−1, 166µm3s−1 이며, 각 합 금의 초기 초정a의 크기에 관계없이 Ca의 첨가량이 증가함에 따라 조대화 속도 상수 K 값은 감소함을 확인할 수 있었다.

Fig. 9는 재가열시 반응고 Al-Zn-Mg-(Ca) 빌렛 온도가 600oC에 도달한 후 수냉한 시편의 X-선 회절 시험결과를 나 타낸다. Al-Zn-Mg 합금에 Ca의 첨가량이 증가함에 따라 Al4Ca상의 회절선 강도가 증가하는 것은 관찰할 수 있으며, 이 에 따라 Al4Ca상의 생성이 증가함을 확인할 수 있다.

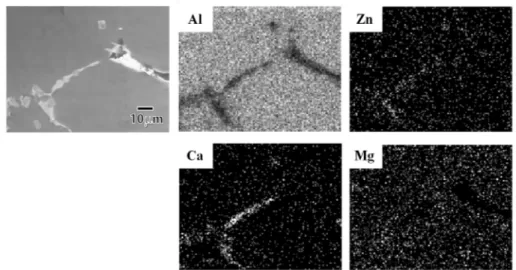

Fig. 10은 빌렛 온도 600oC까지 재가열한 반응고 Al-Zn- Mg-0.6wt.%Ca 빌렛의 EDS 면분석 결과를 나타낸 것이다.

Fig. 10에서 대부분의 Ca 원소가 결정입계에 위치하고 있는 것 으로 보아, 결정입계 부분에 고온 안정한 Al4Ca 상이 존재할 것이라고 판단된다. Bae[30] 등은 고온 안정한 Al2Ca 분산상의 존재는 고온에서 결정입계의 이동을 억제한다고 보고 하였고, 제 2상이 입계에 위치하게 되면 입계의 이동을 구속시킴으로써 결정립 성장을 감소 및 억제 시킨다고 알려져 있다[31]. 따라서 , 반응고 Al-Zn-Mg 합금의 재가열 시 결정립의 성장 억제의 원인은 이 합금에 Ca을 첨가시 합금 내에 고온 안정한 Al4Ca 상이 생성하게 되고, Al4Ca상은 고융점(700oC)을 가지므로 재 가열시 완전히 용해되지 않으며[32], 여전히 결정입계에 존재함 으로써 결정립의 이동을 방해하기 때문이라 예상된다.

4. 결 론

Ca의 첨가량을 달리하여 경사냉각판법을 이용한 반응고 Al- Zn-Mg-(Ca) 합금의 제조 시 미세조직 변화 및 재가열 동안의 미세거동에 대하여 조사한 결과 다음과 같은 결론을 얻을 수 있었다.

1) 경사냉각판을 이용하여 제조한 반응고 Al-Zn-Mg-(0, 0.4, 0.6, 0.9, wt.%)Ca 합금의 미세조직은 로제트상과 수지상정간 조직으로 관찰되었으며, 각각의 초정 α상의 크기는 60µm, 59µm, 62µm, 63µm로 유사하였다.

2) 620oC로 유지 중인 전기저항로에서 재가열시 반응고 Al- Zn-Mg-(0, 0.4, 0.6, 0.9, wt.%)Ca 합금의 조대화 속도 상수 K 값은 각각 371µm3s−1, 247µm3s−1, 198µm3s−1, 166µm3s−

1 로 Ca의 첨가량이 증가함에 따라 K 값은 감소하였다. 이는 Ca을 첨가시 합금 내에 고온 안정한 Al4Ca상이 생성하게 되 고, Al4Ca상이 결정입계에 존재함으로써 결정립의 성장을 억제 하기 때문이라 판단된다.

3) 주조재와 재가열시 빌렛 온도 600oC에 도달한 반응고 Al-Zn-Mg-(0, 0.4, 0.6, 0.9, wt.%)Ca 합금의 ∆S는 각각 0.06, 0.14, 0.17, 0.11로 Ca이 첨가되지 않은 것보다 Ca이 첨가된 합금의 경우 ∆S 더 높았다.

감사의 글

본 연구는 교육과학기술부와 한국연구재단의 지역혁신인력양 성사업으로 수행된 연구결과임.

참고문헌

[1] ASM International : ASM International, “Properties and Selec- tion: Nonferrous Alloys and Special-Purpose Materials (10th Ed.)”, 2 (1990) 142-143

[2] M.C. Flemings : Metall. Trans,, “Behavior of Metal Alloys in the Semisolid State”, 22 (1991) 957-981

[3] Z. Fan : Int. Mater. Rev., Semisolid metal processing. 47 (2002) 49-85

[4] M. Kiuchi and R. Kopp. : Ann. CIRP, “Mushy / Semi-Solid Metal Forming Technology - Present and Future”, 51 (2002) 653-670

[5] Y.O. Yoon, D.I. Jang, H.H. Jo, Y.J. Kim and S.K. Kim : RARE METALS, “Effect of thixoextrusion parameters on mechanical properties of 7003 Aluminum wrought alloy”, 25 (2006) 124- 128

[6] M.A. Bayoumi, M.I. Negm and A.M. El-Gohry : Mater. Des.,

“Microstructure and mechanical properties of extruded Al-Si alloy (A356) in the semi-solid state”, 30 (2009) 4469-4477 [7] T.H. Kim, S.Y. Shim, H.W. Park and S.G. Lim : J. Kor.

Foundrymen’s Soc., “Optimum Fabrication Conditions and Reheating Characteristic of Semi-Solid Al-Zn-Mg-(Sc) Alloy by Inclined Cooling Plate”, 29(5) (2009) 213-219

[8] F. Rikhtegar and M. Ketabchi : Mater. Des., “Investigation of mechanical properties of 7075 Al alloy formed by forward thixoextrusion process”, 31 (2010) 3943-3948

[9] S.Y. Shim, H.W. Park, I.S. Jeong and S.G. Lim : Sur. Rev.

Lett., “THE OPTIMIZING CONDITIONS BY TAGUCHI METHOD FOR FABRICATING SEMI-SOLID AlZnMg ALLOY SLURRY BY COOLING PLATE METHOD”, 17 (2010) 185-188

[10] H.V. Atkinson and D. Liu : Mater. Sci. Eng. A, “Microstructural coarsening of semi-solid aluminium alloys”, 496 (2008) 439- 446

[11] A. Ohno : Springer-Verlag, “Solidification-The separation theory and its practical application”, (1987) 76

[12] L.Y. Piao and T. Motegi : J. Japan Inst. Light Met., “Solidified structure of a 5052 aluminum alloy obtained by semisolid casting”, 55(2) (2005) 86-90

[13] D.H. Kim, Y.R. Sung, S.Y. Shim, S.Y. Lee, K.S. Kim and S.G.

Lim : J. Kor. Foundrymen’s Soc., “The Microstructures and Hot Extrudability of Semi-solid AM100A Magnesium Alloy Fabricated by Cooling Plate”, 29(3) 2009 : 144-149

[14] Y. Birol : J. Mater. Process. Technol., “Cooling slope casting and thixoforming of hypereutectic A390 alloy”, 207 (2008) 200-203

[15] K.S. Kim and S.G. Lim : J. Kor. Inst. Met. & Mater.,

“Microstructure of A356 Semi-Solid Metal Fabricated by Inclination Cooling Plate”. 38(4) (2000) 529-533

[16] S.Y. Shim : Ph.D. Thesis. Gyeongsang National University.

Korea, “Fabrication of Semi-Solid Al-Zn-Mg Alloy by Cooling Plate Method and Characteristics of its Thixo-extrudate”, (2010) 39-52

[17] F. Tanabe, T. Motegi and E. Sugiura : J. Japan Inst. Light Met.,

“Semisolid continuous casting of 6070 and 7075 aluminum alloys using an inclined cooling plate”, 53(7) (2003) 290-294 [18] M. Kiuchi and S. Sugiyama : J. Mater. Shaping Technol.,

“Application of Mashy State Extrusion”, 8(1) (1990) 39-51 [19] E. Tzimas and A. Zavallangos : J. Mater. Sci., “Evaluation of

volume fraction of solid in alloys formed by semisolid processing”, 35 (2000) 5319-5329

[20] D. Liu, H.V. Atkinson and R.L. Higginson : Mater. Sci. Eng.

A, “Disagglomeration in thixoformed wrought aluminium alloy 2014”, 392 (2005) 73-83

[21] Y. Birol : J. Alloys Comp. “Solid fraction analysis with DSC in semi-solid metal processing”, 486 (2009) 173-177 [22] S.J. Qu, A.H. Feng, L. Geng, Z.Y. Ma and J.C. Han : Scr. Mater.,

“DSC analysis of liquid volume fraction and compressive behavior of the semi-solid Si3N4w/Al-Si composite”, 56 (2007) 951-954

[23] D.A. Porter and K.E. Easterling : Champman & hall, “Phase Transformation in Metals and Alloys”, (1991) 130-139 [24] H.W. Park, I.S. Jeong, Y.H. Kim and S.G. Lim : Proceedings

of the 12th International Conference on Aluminium Alloys,

“Effect of Ca Addition on Microstructure of Semi-Solid Al- Zn-Mg Al Alloys During Reheating”, (2010) 1726-1729 [25] I.M. Lifshitz and V.V. Slyozov : J. Phys. Chem. Solids, “The

kinetics of precipitation from supersaturated solid solutions”, 19(1-2) (1961) 35-50

[26] C. Wagner : Z. Elektrochem., “Theorie der Alterung von

Niederschlägen durch Umlösen (Ostwald-Reifung)”, 65 (1961) 581-591

[27] E. Tzimas and A. Zavaliangos : Mater. Sci. Eng. A,

“Evolution of near-equiaxed microstructure in the semisolid state”, 289 (2000) 228-240

[28] E.J. Zoqui, M.T. Shehata, M. Paes, V. Kao and E. Es-Sadiqi : Mater. Sci. Eng. A, “Morphological evolution of SSM A356 during partial remelting”, 325 (2002) 38-53

[29] Q. Miao, L. Hu, X. Wang and E. Wang : J. Alloys Compd.,

“Grain growth kinetics of a fine-grained AZ31 magnesium alloy produced by hot rolling”, 493(1-2) (2010) 87-90 [30] G.T. Bae, J.H. Bae, D.H. Kang, H.C. Lee and N.J. Kim : Met.

Mater. Int., “Effect of Ca Addition on Microstructure of Twin- Roll Cast AZ31 Mg Alloy”, 15 (2009) 1-5

[31] G.E. Dieter : McGraw-Hill, “Mechanical Metallurgy”, (1989) [32] T.D. Massalski : ASM International, “Binary Alloy Phase

Diagram (2nd. Ed.)”, 1 (1990) 130