Behavior of Graphite and Formation of Intermetallic Compound Layer in Hot Dip Aluminizing of Cast Iron

Kwang-sic Han, Yong-joo Kang, Mun-seok Kang, Sung-min Kang, Jin-su Kim, Kwang-suk Son, and Dong-gyu Kim†

Dept. of MASE, Dong-A Univ., Busan, 604-714 Korea

Abstract

Hot dip aluminizing (HDA) is widely used in industry for improving corrosion resistance of material. The formation of inter- metallic compound layers during the contact between dissimilar materials at high temperature is common phenomenon. Generally, intermetallic compound layers of Fe

2Al

5and FeAl

3are formed at the Al alloy and Fe substrate interface. In case of cast iron, high contact angle of graphite existed in the matrix inhibits the formation of intermetallic compound layer, which carry with it the dis- advantage of a reduced reaction area and mechanical properties. In present work, the process for the removal of graphite existed on the surface of specimen has been investigated. And also HDA was proceeded at 800

oC for 3 minutes in aluminum alloy melt. The efficiency of graphite removal was increased with the reduction of particle size in sanding process. Graphite appears to be present both in the region of melting followed by re-solidification and in the intermetallic compound layer, which could be attributed to the fact that the surface of cast iron is melted down by the formation of low melting point phase with the diffusion of Al and Si to the cast iron. Intermetallic compound layer consisted of Fe(Al,Si)

3and Fe

2Al

5Si, the layer formed at cast iron side contained lower amount of Si.

Key words : Hot dip aluminizing, Cast iron, Al alloy, Intermetallic compound layer, Graphite removal.

(Received January 14, 2011 ; Accepted March 21, 2011)

1. 서 론

용융 알루미늄 도금(HDA)은 서로 다른 두 소재의 특성을 상호 보완할 수 있는 공정으로 산업적으로 그 활용도가 높다.

특히 알루미늄 합금과 탄소강의 HDA 공정은 여러 분야에서 높은 적용성을 보이고 있으며 그에 따른 연구도 활발히 진행되 었다[1,3,4,7,9]. 그러나 부품소재산업에서 활용도가 높은 주철과 알루미늄 합금간의 HDA 공정에 관한 연구는 아직 충분한 연 구가 진행되지 못한 상태이다. 일반적으로, 주철은 우수한 고온 강도와 내열성, 내진성 등을 가지고 있으나, 고중량 소재로 알 려져 있다. 한편, 알루미늄 합금은 내식성이 우수한 대표적인 경량합금으로서, HDA를 통한 코팅층 형성시 내식성 향상 등을 통해 주철의 단점을 보완할 수 있으며, HDA 처리한 주철과 저융점 금속간의 접합부 물성 향상을 위한 전처리 공정으로 채 택될 수 있다.

일반적으로 저탄소강을 알루미늄 합금 용탕내에 침지시켜 금 속간화합물 층을 형성시키기 위해서는 기지상과 알루미늄 합금 용탕간의 접촉을 통한 상호확산이 요구된다[1-3]. 하지만 고온

용융 상태의 알루미늄 합금과 Fe 기지 조직의 반응을 통해 형 성되는 금속간화합물 층은 취성이 매우 강하며, 특히 주철 소 재를 HDA 할 경우, 주철 표면에 존재하는 흑연의 높은 접촉 각에 의한 낮은 젖음성으로 인하여 알루미늄 합금 용탕과 주철 표면사이의 접촉 면적이 감소하게 되고, 이는 초기 반응성의 저하를 도모함에 따라 균일한 금속간화합물 층의 형성이 저해 된다. 즉, 주철 표면에 균일한 반응을 통한 금속간화합물 층의 형성을 위해서는 주철내에 존재하는 흑연의 제거가 요구된다.

본 연구에서는 주철 기지에 존재하는 흑연의 선택적 제거를 위 한 방안을 조사하고, HDA시 주철과 알루미늄 합금 용탕의 접 촉에 의한 침식현상의 발생시 흑연의 거동에 대하여 검토하였 다. 또한 접합계면에 형성된 금속간화합물 층의 모양과 원소분 포를 조사하였다.

2. 실험 방법 2.1 흑연제거처리

Fig. 1에 기계적인 흑연제거를 위한 샌딩 처리 방법을 나타

†

E-mail : dgkim@dau.ac.kr

주철 - 알루미늄 합금의 Hot Dip Aluminizing시 흑연 및 금속간화합물 층의 형성 거동 - 한광식 et al. − 67 −

내었다. 주철의 표면을 1

µ

m까지 연마 후, 표면에 입사되는 입자의 량을 동일하게 하기 위하여 서로 다른 입도를 가진 입 자를 100 mm의 거리에서 200cc를 분사하였다. 처리된 시험편 은 메탄올 내에서 10분간 초음파 세척을 실시하였으며, 입자 크기에 따른 흑연제거효과를 분석하기 위하여 FE-SEM/EDS 분석을 실시하였다.2.2 용융 알루미늄 도금

HDA에 사용된 주철은 A형 흑연과 펄라이트 기지조직을 가 지고 있으며, Al-Si 합금은 상용 AC4C.H 합금으로 각 각의 화학 조성을 Table 1에 나타내었다. Al-Si합금의 용해는 칸탈 선을 발열체로 하는 전기로를 사용하여 800oC로 용해하고, 용 탕 내에 존재하는 수소가스 등을 제거하기 위하여 교반식 탈개 스 장치(GBF)를 사용하여 20분간 탈개스 처리를 시행하였으며 개량처리 및 입자미세화 처리는 행하지 않았다. 또한 HDA를 위한 주철 시험편을 20 mm × 50 mm × 10 mm 크기로 가공한 후, 샌딩처리 후 표면부에 존재하는 불순물을 제거하기 위하여 메탄올 내에서 10분간 초음파 세척 하였다. 처리된 주철 시편 을 800oC로 유지된 알루미늄 용탕중에 3분간 침지하였으며, 침 지후 대기중에서 공냉하였다. 제조된 시험편은 10% NaOH 수 용액으로 에칭하였다. 시험편의 단면부를 관찰하기 위하여 광학 현미경 및 전계방사형 주사전자현미경(FE-SEM)을 이용하였으 며, 금속간화합물 층의 성분비를 분석하기 위하여 EDS 분석을 수행하였다.

3. 결과 및 고찰

3.1 주철표면 흑연 제거

주철 표면에 존재하는 흑연은, 알루미늄 합금 용탕과 접촉시 높은 접촉각으로 인하여 반응층의 생성을 억제함에 따라 접합 층 형성을 억제하기 때문에, 알루미늄 합금 용탕에 침지하기 전에 제거하여야 한다.

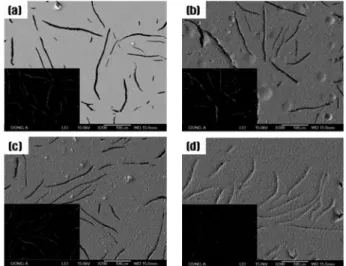

주철 표면의 흑연을 기계적으로 제거하기 위하여 입도를 달 리한 미세입자를 주철 표면에 분사한 경우의 표면 모양과 탄소 면분석 결과를 Fig. 2에 나타내었다. 주철표면을 150

µ

m의 알 루미나 입자로 샌딩 하였을 때 주철표면에 존재하던 A 형의 흑연은 소량 제거되었음을 알 수 있다(Fig. 2(b)). 주철 기지상 에 존재하는 흑연은 기지조직에 비해 취성이 매우 강해 일정한 충격을 주었을 경우, 우선적으로 파괴가 일어나고 그에 따라 선택적 제거가 일어나는 것으로 판단된다[5]. 한편, 샌딩에 사용 하는 입자의 크기가 20µ

m 및 5µ

m로 감소함에 따라 흑연의 제거 정도는 점차 증가함을 알 수 있다(Fig. 2(c), (d)). 그러나 입자의 크기가 10µ

m(PM10)이하인 미세먼지의 경우 호흡기 질환 및 면역기능의 약화를 초래할 수 있어 국내에서는 사용이 제한되기 때문에 5µ

m의 입도를 가진 지르코니아 분말의 경우 환경 규제로 인해 적합하지 않다.한편, 흑연의 제거를 위해 샌딩하는 입자의 크기가 가장 큰 150µm의 경우에는, 흑연의 부분적인 제거와 함께 기지의 변형 이 야기되어 평균 조도가 증가하였음을 알 수 있다. 주철 표면 의 조도가 증가할 경우 알루미늄 합금 용탕과 주철표면의 젖음 성이 감소하여 접합면적이 감소하게 되므로 상대적으로 큰 입 경의 입자에 의한 샌딩처리는 적합하지 않을 것으로 판단된다.

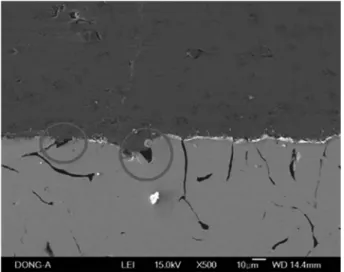

Fig. 3에 150 µm 입자로 샌딩처리 후 HDA 공정을 통해 주철 표면에 알루미늄 코팅층을 형성시킨 시험편에서 표면조도 가 접합층 형성에 미치는 영향을 나타내는 주사전자현미경 사 진을 나타내었다. 사진내에 ○로 표시된 부분은 표면의 조도차 가 다른 영역에 비해 월등히 높은 영역으로 알루미늄 용탕과 주철 기지상이 접촉하고 있지 않음을 알 수 있다. 이와 같은

Fig. 1. Schematic illustration of sanding process for removing graphite.

Table 1. Chemical composition of AC4C.H and cast iron.

AC4C.H Cu Mg Mn Si Fe Zn Ti Al

0.25% 0.20%~0.45% 0.35% 7.1% 0.2% 0.35% 0.25% Bal.

Cast iron

C Si Mn Cr Cu Mo Sn Fe

3.6% 2.5% 1.2% 0.6% 0.15% 0.06% 0.8% Bal.

Fig. 2. SEM/EDS image of sanding test specimen. (a) as cast (b)

150 µm alumina (c) 20 µm industrial diamond (d) 5 µm

zirconia flour.

결과를 고려할 때 150 µm의 알루미나 분말을 통한 표면의 흑 연제거는, 흑연제거 효과가 상대적으로 작으며 또한 기지 표면 의 조도를 크게 하기 때문에 우수한 접합층을 형성시키는 입도 로는 적합하지 않은 것으로 판단된다.

이와 같은 결과로 볼 때, 효과적으로 흑연을 제거하면서, 표 면에 미치는 영향이 가장 적은 샌딩 방안으로는 15~20 µm의 입도를 가진 입자를 사용하여 흑연을 선택적으로 제거하는 것 이 가장 효과적일 것으로 판단된다.

내에 잔존하는 형태를 보이고 있다. 알루미늄 용탕에 의한 주 철의 침식 현상은 후술한다.

알루미늄 합금과 주철의 계면은 두 개의 층으로 분리되어 보이는데, 주철부 쪽에 형성된 얇은 검은색 층과 알루미늄 합 금 쪽에 형성된 다소 두꺼운 회색의 층으로 구분되어 있다.

지금까지 보고된 저탄소강과 알루미늄 합금사이에 형성되는 금 속간 화합물 층은 Al, Fe 그리고 Si이 일정한 성분비를 가지 는 것으로 보고되고 있으며[6,7], 각 원소의 성분비에 따라 τ1~τ11 상을 형성한다[8]. 본 연구의 경우에는 탄소함량이 매우 높은 주철과 알루미늄 합금 사이에 형성된 금속간화합물 층이 지만, 탄소는 침입형 원소로서 각 원소의 상호 확산계수에만 영향을 미침에 따라 형성되는 금속간 화합물 층의 두께 및 형 성속도에만 영향을 미치고, 금속간 화합물의 성분비에는 큰 영 향을 미치지 않을 것으로 판단된다.

Fig. 4(b)의 금속간 화합물 층에서 알루미늄 합금쪽에서 주철 쪽으로 EDS 성분 분석한 결과를 Fig. 4(c)에 나타내었다. 금 속간화합물 층 내의 평균 Al 함량은 큰 변화를 나타내지 않는

Fig. 3. Effect of surface roughness on the reactivity between Al

alloy melt and cast iron interface.

Fig. 4. Microstructure and SEM/EDS analysis of coated Al-7%Si alloy specimen at 800

oC for 3min.

주철 - 알루미늄 합금의 Hot Dip Aluminizing시 흑연 및 금속간화합물 층의 형성 거동 - 한광식 et al. − 69 −

반면, Al-Si 합금 층에서 멀어질수록 Si의 평균 함량은 감소하 고 Fe의 평균 함량은 증가하는 것을 관찰할 수 있다. 특히 Fig. 4(a)에서 나타나는 회색층이 검은색 층에 비해 평균적인 Si의 함량은 높고 Fe의 함량은 낮은 것으로 나타났다. 이러한 EDS 성분 분석 결과를 종합하면, 주철 쪽의 얇은 검은색 층은 τ11(Fe2Al5Si), 그리고 알루미늄 합금 쪽의 회색 층은 Si 함량 이 다소 높은 Fe(Al,Si)3 상으로 판단된다. 단, Fe(Al,Si)3 상 은 Si과 Fe 원소의 함량의 미소한 차이에 의해 τ2~τ5상으로 구분되지만, 본 연구의 결과로는 τ2~τ5중 어느 것이라고 단정 하기는 어려운 것으로 생각된다.

한편, 접합부의 SEM 사진인 Fig. 4(b)를 자세히 검토하면, 알루미늄 합금쪽에 존재하는 흑연의 크기가 주철에 존재하는 흑연의 크기와 비교하여 다소 성장한 것을 관찰할 수 있다. 본 연구에서 수행된 HDA 공정의 알루미늄 합금 용탕 온도가 800oC임을 고려하면, 전형적인 흑연화 온도 보다는 100oC정도 낮지만 흑연화 원소인 Al과 Si의 함량이 높음에 따라 공정셀 경계부의 탄화물이 분해되고, γ내의 탄소도 흑연화 하여 공정 흑연 위에 2차 흑연으로 석출하기 때문인 것으로 판단된다. 그 리고 알루미늄 합금내의 흑연 주위에 공정 Si 입자가 관찰되는 것으로 보아, Al의 확산에 의해 주철 표면이 용융 침식된 후 용융 액상의 응고시 공정 흑연 주위가 최종 응고부 임을 이해 할 수 있다.

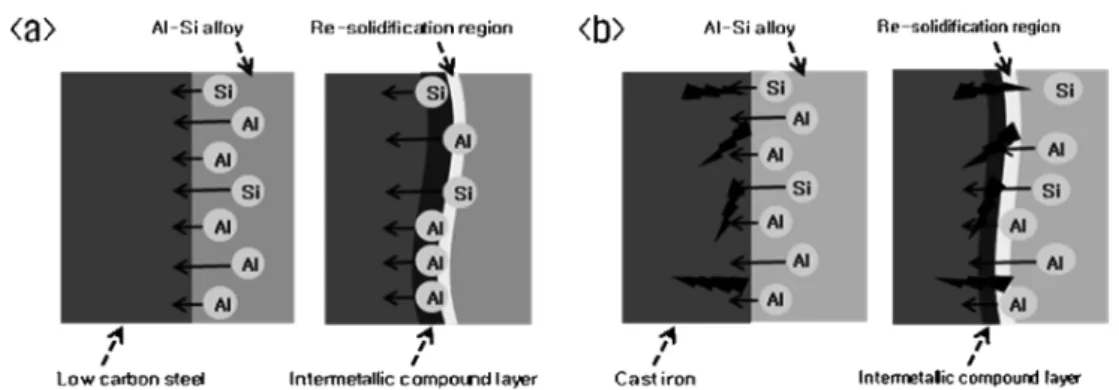

Fig. 5는 알루미늄 합금 용탕에 의한 저탄소강 및 주철의 표 면 침식기구에 대한 모식도를 나타내었다. Fig. 5(a)에 표시한 저탄소강의 경우에는, 알루미늄 합금 용탕과 강의 접촉시 Al과

Si은 강 표면에서 내부로, 그리고 Fe는 Al쪽으로 상호 확산 하 면서, 강 내부에 금속간화합물 층을 형성한다. 침지시간이 길어 지면 금속간화합물 층은 점차 내부로 이동하고, 강 표층부의 Al및 Si의 함량이 증가하면 용융 온도가 감소하여 액상으로 변 태한다. 이 액상은 침지 후 냉각시 고상으로 응고하게 될 것이 다. 한편, 주철의 경우 (Fig. 5(b))에는 전술한 저탄소 강의 경 우와는 동일한 침식 과정을 거치게 되지만, 흑연은 금속간 화 합물 층 및 용융재응고 지역에 함께 존재하게 된다. 이러한 현 상을 자세히 관찰한 사진을 Fig. 6에 나타내었는데, 알루미늄 합금 용탕에 주철을 침식하기 전 (Fig. 6(a))과 후 (Fig. 6(b)) 의 동일 시편 위치를 촬영한 것이다. 침지후의 사진에서 관찰 할 수 있듯이 사진내의 A 지역은 용융·재응고 지역이며 B 지역은 금속간 화합물 층을 나타내고 있다. 그리고 흑연은 용 융·재응고 지역과 금속간화합물 층 그리고 주철 내부로 까지 연결되어 있는 것을 관찰할 수 있으며, 모두 같은 공정셀에 소 속된 흑연으로 볼 수 있다.

Table 2는 주철을 알루미늄 합금 용탕 중에 HDA 하였을

Fig. 6. Cross sectional microstructure of remained graphite after hot dip aluminized at 800

oC for 3min (a) as cast (b) after HDA Fig. 5. Schematic illustration of erosion and the effect of graphite on the formation of intermetallic compound layer. (a) low carbon steel (b)

cast iron.

Table 2. Micro Vickers hardness of intermetallic compound layer after HDA.

Average hardness (Hv)

Al-Si alloy 70

Gray-layer 699

Black-layer 872

Cast iron 266

4. 결 론

샌딩 처리시 입자 크기에 따른 주철 기지상의 흑연제거 효과 및 AC4C.H 합금 용탕에 주철을 HDA한 후의 분석결과를 다 음과 같이 요약하였다.

1) 샌딩처리는 입자의 크기가 감소함에 따라 흑연제거 효과 가 증가하였으며, 입자의 크기가 클 경우 부분적인 흑연의 제 거는 가능하지만 표면 조도를 증가시켜 주철과 Al 합금간의 접촉면적을 감소시키는 것으로 나타났다.

2) 샌딩처리를 시행한 후 HDA를 시행한 시험편에서 흑연은 용융·재응고 영역 및 금속간화합물 층에서 잔존하고 있으며, 이는 Al-Fe-Si 금속간화합물 층의 형성시 수반되는 침식과정에 의해 주철 기지 조직 내부에 존재하던 흑연이 잔류함에 따른 것으로 판단된다.

3) 금속간화합물 층은 Si의 함량이 낮은 Fe2Al5Si 층과 상대 적으로 Si의 함량이 높은 Fe (Al,Si)3 층으로 형성되어 있으며, 주철 쪽에 형성된 Fe2Al5Si층의 경도가 가장 높았다.

감사의 글

본 연구는 지식경제부 지정 지역혁신센터사업(RIC) 신소형재 가공청정공정개발연구센터의 지원으로 수행되었음.