工 學 碩 士 學 位 論 文

차량 시뮬레이터를 위한 유압회로 모델링 및 해석

T h e M o de lin g an d A n aly s i s o f a H y dr au li c Circ u it fo r a D ri v in g S im u l at or

國民大學校

自動車工學專門大學院

趙 權 柱

19 9 9

차량 시뮬레이터를 위한 유압회로 모델링 및 해석

T h e M o de lin g an d A n aly s i s o f a H y dr au li c Circ u it fo r a D ri v in g S im u l at or

指導敎授 李 雲 成

이 論文을 工學碩士學位 請求論文으로 提出함.

200 0年 7月 日

國民大學校 自動車工學專門大學院 전자제어시스템 전공

趙 權 柱

19 9 9

趙權柱의

工學碩士學位 請求論文을 認准함

200 0年 7月 日

審 査 委 員 長 朴 起 弘

審 査 委 員 金 廷 河

審 査 委 員 李 雲 成

國民大學校 自動車工學專門大學院

목 차

목 차 i

List of Figu res iii

List of Tables v

N om en clatu re v i

국문요약 v iii

Ⅰ. 서 론 1

1.1 개 요 1

1.2 연구동향 2

1.3 연구목적 6

Ⅱ. 유압 장치 8

2.1 서보밸브 8

2.2 유압실린더 10

2.3 유압펌프 12

2.4 릴리프 밸브 13

2.5 체크 밸브 15

Ⅲ. 3자유도 운동재현기 16

3.1 기구역학적 구성요소 16

3.2 설계사양 16

3.3 최대힘 결정을 위한 기구 동역학적 해석 17

3.3.1 운동시스템의 좌표설정 및 역기구학 해석 17

3.3.2 기구・동력학을 이용한 최대힘 20

3.3.3 W orkin g M od el을 이용한 최대힘 23

3.4 실린더 사이즈 선정 25

3.5 유량 결정 26

3.6 Accu m u lat or의 용량 결정 29

3.7 Serv o Valv e 용량 결정 32

3.8 유압시스템 시뮬레이션 33

3.8.1 1자유도 유압시스템 33

3.8.2 3자유도 유압시스템 35

Ⅳ. 결 론 37

참고문헌 38

A b stract 41

Li st of Fig u res

Fig . 1.1 Volk sw agen Drivin g Sim u lator 3

Fig . 1.2 VTI D riv in g Sim u lat or 3

Fig . 1.3 D aim ler-Ben z Drivin g Sim u lator 4

Fig . 1.4 IDS(Un iv . of Iow a) 4

Fig . 1.5 N ation al A d v an ced Drivin g Sim u lator 4

Fig . 1.6 KM U DS-1 5

Fig . 1.7 KM U DS-2 5

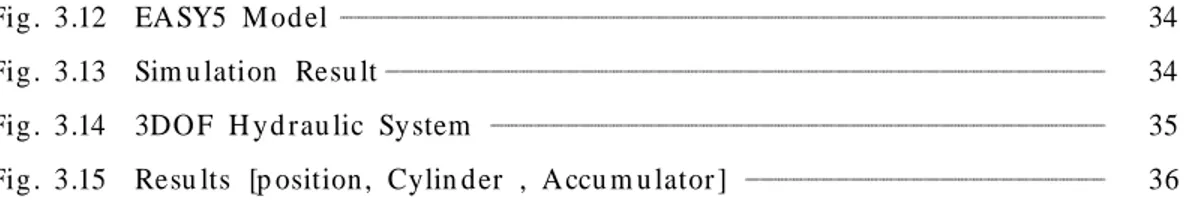

Fig . 1.8 Fu n ction al Diagr am of KMU D S-1 5

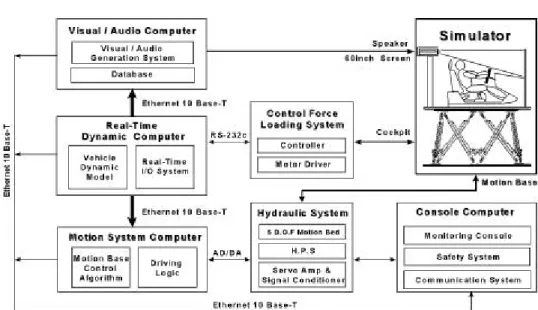

Fig . 2.1 Flip p er Typ e Valv e 8

Fig . 2.2 Jet Div ert Typ e Valv e 8

Fig . 2.3 Serv o Valve 8

Fig . 2.4 Serv o Valve Prin cip le 8

Fig . 2.5 D ou ble Rod Cy lin d er 10

Fig . 2.6 D ou ble Actin g Cy lin d er Sch em atic Diagram 10

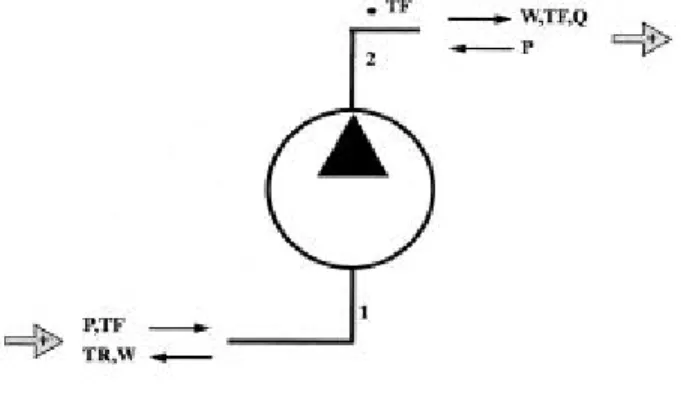

Fig . 2.7 Pu m p Sch em atic Diagram 12

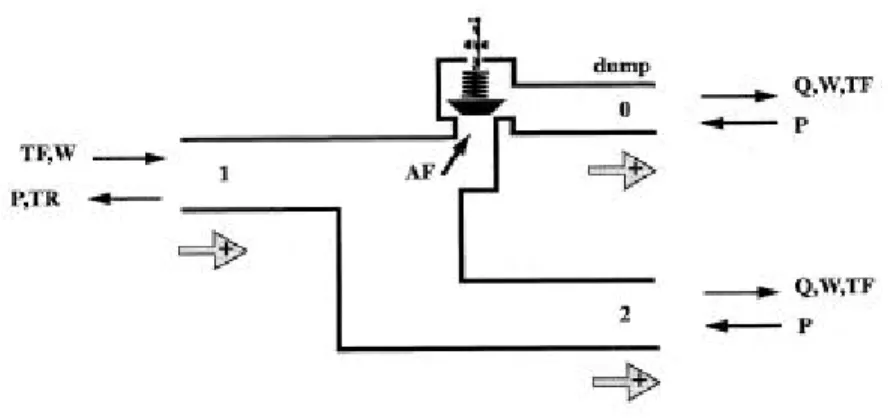

Fig . 2.8 Relief Valve Sch em atic Diagram 13

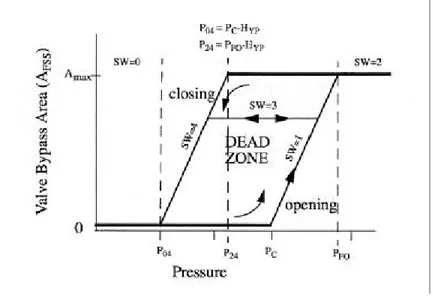

Fig . 2.9 H y steresis 14

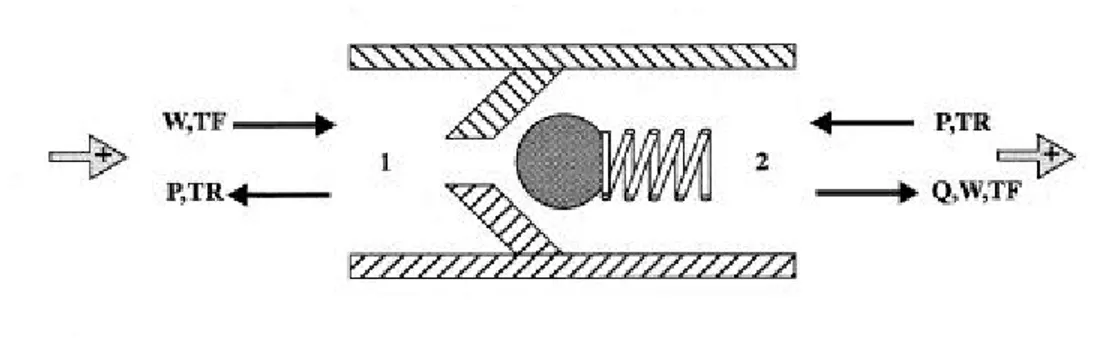

Fig . 2.10 Ch eck Valv e Sch em atic Diagr am 15 Fig . 3.1 3DO F M otion Sy stem & D esign P aram eter s 18 Fig . 3.2 Coor d in ate Sy stem of Th e M otion P latform 18 Fig . 3.3 Force & Disp lacem en t of P latform 22

Fig . 3.4 Up p er Un it 23

Fig . 3.5 M otion Platform 24

Fig . 3.6 M axim u m Force 24

Fig . 3.7 Actu at or M od el 25

Fig . 3.8 Flow Rate Diagram for 1 Cycle Actu at or M otion 27 Fig . 3.9 Flow Rate Diagram for 1 Cycle Actu at or M otion 29

Fig . 3.10 Con tr ol P an el 33

Fig . 3.11 Pu m p & Reserv oir 33

Fig . 3.12 EA SY5 M od el 34

Fig . 3.13 Sim u lation Resu lt 34

Fig . 3.14 3DO F H y d rau lic Sy stem 35

Fig . 3.15 Resu lts [p osition , Cylin d er , A ccu m u lator ] 36

Li st of Tab l es

Table 1.1 Driv in g Sim u lat or Sp ecification s 6 Table 3.1 Degree of Freed om of Th e M otion Sy stem 16 Table 3.2 Th e M otion Sy stem Sp ecification s 17

Table 3.3 In p u t Sp ecification s 22

Table 3.4 St an d ard Size 26

Table 3.5 Cylin d er Sp ecification 27

Table 3.6 A ver age Flow 28

Table 3.7 Total Flow 28

Table 3.8 Disp lacem en t of Accu m u lat or Du rin g O p eration of A ctu ator s 30 Table 3.9 A ccu m u lator Sp ecification 31 Table 3.10 A ccu m u lator Sp ecification 31

Table 3.11 Design Sp ecification s 32

N om en clatu re

au p acceleration for u p w ar d actu ator m otion

ad o w n acceleration for d ow n w ar d actu ator m otion

A1, A2 ch ar ge rate in to accu m u lat or A3 ou tflow r ate from accu m u lator

AB i an gle fr om th e X axis of th e b ase coor d in ate sy stem t o th e lin e con n ectin g th e origin to p oin t Bi

AP i an gle fr om th e X axis of th e b ase coor d in ate sy stem t o th e lin e con n ectin g th e origin to p oin t Pi

Ah p ist on area

Ar rod area

b relative p osition v ect or from B0 t o Bi

Bi join t att ach m en t p oin t s lied on th e b ase ( i = 1,2,3 ) dh d iam eter of th e p iston

dr d iam eter of th e rod E m od u lu s of elasticity

I th e m om en t of in ertia of th e actu at or li len gth from Bi to Pi ( i = 1,2,3 ) L total len gth of th e actu ator M d yn am ic m ass

N rev olu tion p er m in u te

Ob origin of fixed cartesian coor d in ate fr am e on th e b ase Op origin of m ovin g cartesian coor d in ate fr am e on th e p latform

p relative p osition v ect or from P0 t o Pi p0 relative p osition v ect or from B0 t o P0 P1 p rech arge p ressu re

P2 m in im u m p ressu re P3 m axim u m p ressu re Pc r critical colu m n load

Pi join t att ach m en t p oin t s lied on th e p latform ( i = 1,2,3 )

Ph u p p er cylin d er ch am ber p ressu re PM cock p it m ass

Pr low er cylin d er ch am ber p ressu re q d isp lacem en t v olu m e of p u m p

Qa v e av erage flow rate

Qd o w n flow rate for d ow n w ar d actu ator m otion

Qm a x m axim u m flow rate

Qt o t a l total flow rate

Qu p flow rate for u p w ar d actu ator m otion rb rad iu s of th e b ase

rp rad iu s of th e p latform

R rotation m atrix of th e p latform w ith resp ect t o fixed cartesian coord in ate sy stem

SFM safety coefficien t for d yn am ic load in g V v olu m e of accu m u lat or

Va actu at or v elocity

X , Y , Z u n it vector of fixed cartesian coord in ate sy stem on th e b ase

p efficien cy of p u m p

m efficien cy of m ot or

p an gle betw een X axis an d P1

B an gle betw een X axis an d B1

국 문 요 약

차량 시뮬레이터(Drivin g Sim u lator)는 운전자가 자동차를 운전하는 동안 수행하는 조향, 가속, 정지 등의 조작을 통해 야기되는 차량의 운동을 실시간 시뮬레이션을 수행 해 예측하고 그 결과를 운동, 시각 및 음향 큐를 통해 운전자에게 피드백하여 차량 시 뮬레이터에 탑승한 운전자가 실제로 자동차를 운전하고 있다는 느낌을 받게 하는 가상 현실장비(Virtu al Reality)이다.

차량 시뮬레이터에서 운동시스템은 유압서보시스템을 이용하여 운전자로부터 입력 받은 값을 토대로 차량 동력학 모델로부터 예측되는 차량의 운동을 현실감 있게 재현 하는 중요한 역할을 한다. 이 유압서보시스템은 유압펌프, 서보밸브, 엑츄에이터, LVDT 등을 포함하는 복잡한 회로로 구성된다. 운전자가 각속도 및 선형 가속도를 통하여 느 끼는 승차감 및 핸들링 특성 등은 운동 시스템를 통하여 현실감을 향상시키는데 중요 한 요소이다.

본 논문은 Kn ow led ge Revolu tion사의 Workin g M odel 3D를 이용하여 차량시뮬레 이터를 위한 3자유도 운동 시스템의 Virtu al Pr ototyp e를 만들고 이를 통해 설계에 필 요한 각종 설계인자를 구하여 그 결과를 유압 회로 설계에 적용하였으며, Boein g사의 EASY5를 사용하여 운동재현기 유압회로를 모델링하고 해석하였다.

Ⅰ. 서 론

1.1 개 요

차량 시뮬레이터(Drivin g Sim u lator)는 운전자가 자동차를 운전하는 동안 조향 휠 조 작, 액셀레이터와 브레이크 페달 조작을 통해 야기되는 차량의 운동을 차량 동력학 모 델의 실시간 시뮬레이션 시스템(Real-Tim e Sim u lation System )으로 해석하여, 얻어진 차량의 가속도, 속도, 위치를 차량 시뮬레이터에 탑승한 운전자에게 실제로 자동차를 운전하고 있다는 느낌을 운동, 시각 및 음향 큐를 통해 전달하는 가상현실(Virtu al Reality) 장비이다[1]. 또한 시뮬레이터에서 운동 시스템은 운전자로부터 입력받은 값을 토대로 차량 동력학 모델로부터 예측되는 차량의 운동을 현실감 있게 재현하는 중요한 역할을 한다. 운동 시스템으로 주로 사용되는 유압서보시스템은 유압펌프, 서보밸브, 엑 츄에이터, LVDT등을 포함하는 복잡한 회로로 구성된다. 운전자가 차량 운동의 각속도 및 선형 가속도를 통하여 느끼는 승차감 및 핸들링 특성 등이 운동 재현기를 통하여 모사되며, 이는 시뮬레이터의 현실감을 향상시키는데 중요한 역할을 한다.

운동 시스템은 기구학적으로 제한된 운동영역에서 실차 상태의 차량 운동을 그대로 재현하기는 한계가 있으므로, 운동 시스템의 물리적인 한계 내에서 실제 차량의 운동과 유사한 느낌을 운전자에게 전달 할 수 있도록 적절히 변환시키는 W ash ou t 알고리즘을 필요로 하게 된다. 운동 시스템에서 모사 할 차량 신호로는 운전자가 주행 시나리오를 민감하게 체험할 수 있는 운전석의 각 방향 선형 가속도와 회전 각속도이다. 선형 가속 도와 회전 각속도는 구동 및 제동, 조향 등의 시나리오 명령에 따른 현실적인 차량운동 을 실시간으로 해석할 수 있는 전차량 모델로부터 얻어지는 운동신호로서 Wash ou t 알 고리즘의 명령큐가 된다. 명령큐의 성분 중 저주파 신호는 운동 시스템의 기구학적인 한계에 이르게 하여 더 이상 운동재현을 할 수 없게 되므로, 고주파 필터를 통해 인체 감각이 감지할 수 있는 고주파 영역만을 재현하게 되고 최종적으로 운동 시스템 구동 에 필요한 신호 발생을 위해 역기구학 모듈에 운동 플랫폼의 변위(XB, YB, ZB )와 오 일러각( P, P, P )을 입력신호로 넘겨준다. 역기구학 모듈은 변위 및 오일러각을 운동시스템의 실린더 길이로 변환하여 유압 시스템으로 전달하게 한다. 이때 시각 및

음향 큐와 운동시스템의 모든 제어 신호는 동기화가 이루어져야 하고, 일반적으로 큰 부하를 가지면서도 속응성, 안정성 및 안전성 등이 요구되므로 이러한 성능 특성을 만 족 시켜 주기 위한 구동장치로 유압 시스템이 주로 사용된다.

유압의 구동 서보로 주로 이용되는 유압 서보 시스템은 응답 속도가 빠르고 무게에 비하여 큰 출력을 내는 등의 장점을 가지고 있으나, 고유의 비선형성이 내재되어 있고 특히 시스템 부하의 심한 변동과 Actu ator간의 간섭 현상으로 인하여 제어기의 설계가 용이하지 않다는 어려움이 있다.

1.2 연구 동향

비행기 조종사 훈련에 많이 사용되는 항공기 시뮬레이터(Flight Sim u lator)에 비하여 차량 시뮬레이터(Drivin g Sim u lator)는 투자비용 대비 실효성 부족으로 운전연습용으로 는 크게 관심을 끌지는 못하였다. 그러나 최근 기술 선진국에서는 운전자의 안전이나 효율적인 교통 통제를 위한 ITS의 연구에 사용을 목적으로 투자를 하고 있고, 굴지의 자동차 생산회사들도 막대한 비용이 들어가는 차량 시스템의 초기 개발 단계에 차량 시뮬레이터(Drivin g Sim u lator)를 이용하여 비용 절감이나 개발시간 단축 및 설계 개발 과정을 종합적으로 평가하여 개발 후기 단계에서의 시스템 변경, 추가 작업등이 최소화 할 수 있는 시스템 공학 기술을 도입하고 있다.

차량 시뮬레이터에 대한 연구는 1970년대부터 본격적으로 시작되었다. 미국 버지니 아대학교와 독일의 Volk sw agen (Fig . 1.1) 자동차회사가 각각 개발한 초기의 시뮬레이터 는 컴퓨터 성능, 모델의 현실성, 시각 및 운동 큐의 현실성 부족으로 인해 운전자인자 연구에만 제한적으로 활용된 초보적 단계였다. 컴퓨터 하드웨어, 컴퓨터 그래픽 및 시 뮬레이션 기술의 급진적인 발달에 힘입어 1980년대에는 운전환경을 어느 정도 현실적 으로 재현할 수 있는 시뮬레이터가 주로 2~4축 운동 플랫폼을 중심으로 개발되었다.

시각시스템은 자체적으로 개발한 그래픽 소프트웨어, 3 채널의 프로젝터를 이용하여 영 사하도록 구성되었다. 1980년대 초기 스웨덴의 VTI 시뮬레이터(Fig. 1.2)는 수직 및 종 축 방향, 롤방향의 진동 생성 테이블을 포함하고 롤, 피치, 횡방향의 운동을 재현 할 수 있는데, 특히 횡방향 운동은 운동 플랫폼이 레일을 따라 움직이게 함으로써 운동범위를

크게 하고 있다[2]. 첨단 시뮬레이션 기술을 집약시킨 차량 시뮬레이터에 대한 세계적 인 관심을 증폭시킨 Daim ler-Benz 시뮬레이터(Fig. 1.3)가 있고 운동시스템은 항공 시뮬 레이터에서 주로 쓰이는 유압식 6 자유도를 갖는 Stew art 플랫폼으로 구성되었다. 1995 년에는 횡방향의 레일구동장치를 추가하여 운동범위를 넓히고, 하드웨어 및 운용소프트 웨어를 개선하여, 시뮬레이터의 성능을 크게 향상시켰다. 이러한 차량 시뮬레이터는 차 량시스템 개발측면에서 운전자와 차량을 포함하는 폐루프시스템을 구축하여 새 개념의 차량시스템을 개발하고, 차량의 각종 제어장치의 알고리즘 개발 및 평가 등에 이용되고 있다. 이 외에도 선진국의 자동차업계에서는 성능의 차이는 있으나, 대부분 독자적인 시뮬레이터를 개발하여 차량시스템 개발 및 운전자 인자 연구 등에 활용하고 있다.

대학에서는 미국의 Iow a 대학이 6자유도를 갖는 Stew art 플랫폼으로 구성된 대규모 의 차량 시뮬레이터(Fig. 1.4)를 개발하고 운전자 인자 연구, 지능형 수송시스템 및 Virtu al Prot otyp in g 등에 적극적으로 활용하고자 노력하고 있다. 한편 국가적인 차원에 서 첨단 기술 및 5,000만불의 예산을 도입하여 N ADS(N ation al A dv an ced Drivin g Sim u lat or)[3,4](Fig . 1.5)를 2000년 하반기 완공 목표로 국가적인 차원에서 개발되고 있 다.

Fig. 1.1 Volkswagen Driving Simulator

Fig. 1.2 VTI Driving S imula to r

Fig. 1.3 Da imle r Be nz Driving S imula to r

Fig. 1.4 IDS (Univ. of Iowa )

Fig. 1.5 Nationa l Adva nced Driving Simulator

국내에서도 최근 자동차업계 및 학계에서 차량 시뮬레이터에 대한 관심이 고조되고 있으나, 운동시스템 및 시각시스템 등의 각 서브시스템에 대한 독립적인 연구가 어느 정도 진행되고 있을 뿐, 고난도의 기술이 요구되는 시스템의 종합적인 개발은 국민대학 교 차량제어 시뮬레이터를 제외하고는 보고되지 않고 있는 상태이다. 국민대학교 차량 제어 실험실에서는 Fu ll-Scale 차량 시뮬레이터의 설계, 평가를 위한 기반 기술 확보 및 운전자와 차량간의 상호작용 인자연구 등에 활용하기 위해 6자유도 스튜어트 운동 시 스템을 갖는 KMU DS-I(Fig. 1.6)를 개발하였고, 이를 통해 습득한 기술과 경험을 바탕

으로 차량 제어 시스템 개발과 더욱 효과적인 운전자 인자 연구를 위해 3채널의 영사 시스템을 갖추어 운전자에게 160도 이상의 넓은 시야 범위를 갖도록 하고, 각종 소프트 웨어의 성능을 향상시킨 M id-Scale의 KMU DS-2(Fig. 1.7)를 개발하였다. Fig . 1.8은 KMU DS-1의 개념도를 나타내고 있고 Table 1.1은 KMU D S-1과 KMU DS-2의 대표적 인 사양을 도시하고 있다.

Fig. 1.6 KMU DS - 1 Fig. 1.7 KMU DS- 2

Fig. 1.8 Functio na l Dia g ra m of KMU DS- 1

Ta ble 1.1 Driving S imulator S pecifications

1.3 연구 목적

차량 시뮬레이터의 운동 시스템은 설계 변수가 많고 고려되어야 하는 사항도 다양할 뿐만 아니라, 유압의 비선형성 때문에 목표 사양에 부합하는 요구 조건을 만족시키기가 쉽지 않다. 또한 운동 시스템을 제어하여 제한된 운동 범위내의 운동에서도 실제와 유 사한 차량 운동을 생성하고, 주행 시나리오를 정확하게 재현하기 위해서는 우수한 성능 을 가진 구동 로직이 필요하게 된다.

본 연구의 목적은 하드웨어의 제작과 같은 직접적인 개발이외에 컴퓨터 응용 설계 도구를 이용하여 Virtu al Prototyp e 모델을 만들고 설계 인자를 추출하여 그 결과를 설 계에 반영하여 시스템 개발에 기간 및 비용을 단축하는데 있다. 본 연구에서는 차량 시뮬레이터를 위한 3축 운동 시스템을 개발하기 위하여 Kn ow led ge Rev olu tion 사의 W orkin g M od el 3D를 이용하여 대상 시스템을 모델링하고 시뮬레이션을 수행하였다.

또한 그 결과를 바탕으로 유압 회로를 설계하였으며, 이를 Boein g사의 EASY5를 사용 하여 시뮬레이션하므로써 이러한 절차가 시스템 설계 개발에 효과적으로 반영될 수 있 다는 가능성을 제시하고자 한다.

Ⅱ. 유압 장치

2.1 서보 밸브

전기적으로 작동하는 서보 밸브는 미소 전기 신호로 비교적 높은 유압의 흐름 방향 및 압력을 제어한다. 즉, 전기 모터에 의해 구동되는 유압펌프가 유체에 압력을 형성 하고 압력이 상승되어 유압유가 서보 밸브를 통하여 유압 실린더를 구동하게 되는데, 파이로트 밸브의 작동 방식에 따라 플리퍼형(Fig. 2.1)과 제트 다이버터형(Fig. 2.2)으로 구별 된다.

Fig . 2.3는 실제 서보밸브의 모습이고 Fig . 2.4은 간단한 작동원리이다.

Fig. 2.3 S e rvo Va lve Fig. 2.4 Se rvo Va lve P rinc iple Fig. 2.1 Flippe r Type Va lve Fig. 2.2 J et Dive rt Type Va lve

다음과 같은 가정 하에 서보밸브를 수학적으로 식 2.1과 같이 모델링을 할 수 있다.

- 유압펌프는 일정 압력으로 공급된다.

- 공동현상은 무시된다.

- 서보밸브의 오리피스 개구면적은 서보 밸브의 스풀 변위에 비례한다.

Tsv

dxv

d t + xv = Ksv i (2.1)

단, xv : 서보 밸브 스풀의 변위 Tsv : 서보 밸브의 시정수 Ksv : 서보 밸브의 게인

유량은 식 2.2와 같다

Q1 = Bv

(

( 1 + sg n ( xv+ lap) ( xv+ lap) sg n ( Ps- P1) | Ps- P1| + ( 1 - sg n ( xv- lap) ( xv- lap) sg n ( P1- Pr) | P1- Pr|)

(2.2) Q2 = Bv

(

( 1 + sg n ( xv+ lap )( xv+ lap) sg n ( P2- Pr) | P2- Pr|+ ( 1 - sg n ( xv- lap)( xv- lap) sg n ( Ps- P2) | Ps- P2|

)

단,

Bv= 1

2 Cdw 2

w : v alv e area grad ien t Cd : d isch ar ge coefficien t

: 작동유의 밀도 P : 각 실의 압력 lap : lap 의 크기

2.2 유압 실린더

유압 실린더는 유압펌프로부터 공급되는 유체의 압력을 기계적 에너지로 변환하는 기기로 Fig . 2.5는 복동형 양로드 실린더를 보이고 있다.

Fig. 2.5 Do uble Rod Cylinde r

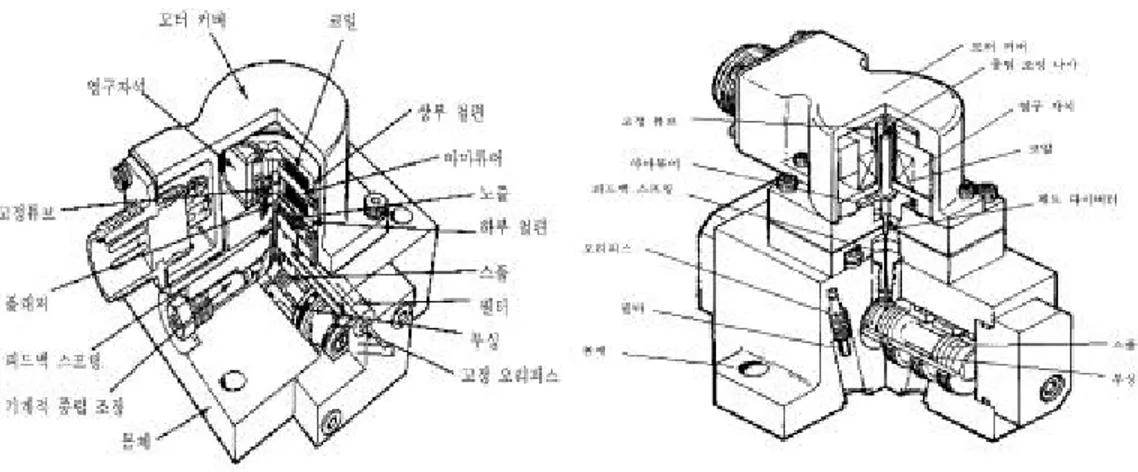

다음과 같은 가정 하에 모델링을 할 수 있으며 그 개념도는 Fig. 2.6과 같다.

- 유압 실린더 각 실의 압력 분포는 균일하다.

- 유압 실린더 내에서는 공동 현상이 일어나지 않는다.

Fig. 2.6 Do uble Acting Cylinde r S che matic Dia g ra m

다음 식들은 압축성을 고려하여 각 실의 압력을 나타낸다.

Q1- Cip( P1- P2) = d V1

d t + V1dP1

ed t (2.3)

- Q2+ Cip( P1- P2) - Cep= d V2

d t + V2dP2

ed t (2.4)

V1= V10 + A 1xP (2.5)

V2= V20 + A 2 xP (2.6)

단. Cip : 내부누설계수 Cep : 외부누설계수 Vi : 각 실의 부피 xP : 피스톤의 변위

e : Bu lk M od u lu s = - V V P

위 식을 다시 정리하면

Q1- Cip( P1- P2) - A 1xP = V1dP1

ed t (2.7)

- Q2+ Cip( P1- P2) - Cep+ A 2xp = V2dP2

ed t (2.8)

과 같다.

2.3 유압 펌프

유압 펌프는 유압회로 내에 압력을 발생시켜 작동유를 유압탱크에서 유압 회로로 이 송하는 장치이며 Fig. 2.7은 그 개념도를 나타내고 있다.

Fig. 2.7 Pump S che matic Dia g ra m

다음과 같은 가정 하에 펌프 모델링을 할 수 있다.

- 펌프는 단열상태이다.

- 공동현상은 무시된다.

토출유량은 식 2.9와 같다.

W2 = q2 = DPR R PM (2.9)

단,

DP R : 펌프 용적

R P M : 펌프 속도 (분당회전수) q2 : 토출 유량율

2.4 릴리프 밸브

릴리프 밸브는 압력제어 밸브의 일종으로 사실상 모든 유압 계통에서 사용되고 있고 압력 배관과 기름 탱크 사이에 연결되는 상시 폐쇄밸브로서 설정된 압력에 도달하면 펌프의 출력의 일부 또는 전부를 탱크로 보내어 계통에서의 압력을 제한하기 위해 사 용된다. (Fig. 2.8)

Fig. 2.8 Re lief Va lve Sche ma tic Dia g ra m

다음과 같이 수학적 모델링을 할 수 있다

- 밸브의 상태 정의 (Fig . 2.9)

SW = 0 ; 밸브가 닫힌 상태 ( AF = 0 )

SW = 1 ; 밸브가 열리고 있는 상태 ( 0 < AF < Am a x ) SW = 2 ; 밸브가 완전히 열린 상태 ( AF = Am a x ) SW = 3 ; 밸브가 히스테리시스인 상태 ( AF = con stan t ) SW = 4 ; 밸브가 닫히고 있는 상태 ( 0 < AF < Am a x )

Fig. 2.9 Hyste re s is

- 밸브 오리피스 면적은 밸브 압력의 함수와 밸브 상태로 계산된다.

AF S S =

0 , if S W = 0 GN( P1- PC ) , if S W = 1 A m ax, if S W = 2 AF, if S W = 3 GN( P1- Pc+ HY P) if S W = 4

(2. 10)

단,

GN = A m a x

( PF O - PC )

A F = AF S S - A F

Tc

- 탱크로 나가는 질량유량은 다음과 같이 계산되어진다.

W0 = Cd A F 2 | P1- P0| sg n ( P1- P0) (2. 11)

2.5 체크 밸브

체크 밸브는 방향제어 밸브의 일종으로 한쪽방향으로 기름의 흐름이 자유로운 것으 로서, 역방향으로는 기름이 흐르지 않는 밸브이며, Bod y, Pop p et(Ball), 스프링, 시트 등 의 부품으로 구성된다. (Fig. 2. 10)

Fig. 2.10 Che ck Va lve Sche ma tic Dia g ra m

Ch eck Valv e 모델링에는 Sw itch State가 사용되며 SW Q 라는 변수로 하여 1이면 층 류의 흐름을 나타내고 ±2이면 서로 반대 방향으로의 난류로 정의한다. 질량유량을

W2는 식 2.12와 같이 주어지게 된다.

W2 = Wla m = D3eC2d

2 RE T P , S WQ = 1

Wtu r b = CD

D2e

4 2 | P | sg n ( P ) , S WQ = ±2

(2. 12)

단,

P = P1 - P2

Ⅲ. 3자유도 운동 재현기

3.1 기구역학적 구성요소

운동시스템은 기구학적으로 10개의 Body (1 Base, 1 Platform , 3 Cylin d er, 3 Rod, 1 상부가이드, 1 하부가이드), 7개의 Univer sal Joint, 3개의 Cylin d rical Join t 그리고 1개 의 Tran slation al Joint로 구성되어 있으며 Base와 하부가이드는 바닥에 고정되어 있다.

또한 전체 시스템의 운동은 Z방향의 병진운동(H eave), x축을 중심으로 한 회전운동(Ro ll), y축을 중심으로 한 회전운동(Pitch )의 3자유도를 갖는다. Table 3.1에 구성요소와 구 성요소별 구속자유도를 표시하였다.

Ta ble 3.1 Deg r ee of F r eedom of T h e M ot ion S y st em

요소 개수 자유도 및 Con straint 개수

Rigid Body 10 10 × 6 = 60 D・O・F

Univ er sal J oint 7 7 × 4 = 28 Con st r ain t s Cy lin drical J oint 3 3 × 4 = 12 Con st r ain t s T r an slation al J oin t 1 1 × 5 = 5 Con str aint s Ba se (F ix ed t o Gr oun d ) 2 2 × 6 = 12 Con st r ain t s

전체자유도 60 - (28 + 12 + 5 + 12) = 3 D・O・F

3.2 설계사양

차량 시뮬레이터를 위한 운동시스템을 설계하기 위해 차량 시뮬레이터에 적용되는 기본적인 요구 사양을 참조하였으며, 본 논문에서 목표로 한 운동 시스템의 기구학적 설계사양은 실제로 시스템을 제작하는 제조회사의 설계사양(Table 3.2)을 반영하였다.

Ta ble 3.2 The Motio n Syste m S pe cifica tio ns

He a ve Ro ll P itc h

Dis pla ce me nt ±80mm ±9˚ ±10˚

Ve lo city 16 0 m m / s ec 30˚ / s ec 30˚ / s ec Acce le ra tio n 0 .6g 30˚ / s ec2 30˚ / s ec2

P a yloa d 6 00 kg

3.3 최대 힘 결정을 위한 기구・동역학 해석

엑츄에이터 크기를 결정하기 위해서는 플랫폼의 운동시 각 엑츄에이터에 걸리는 최 대힘을 구하여야 한다.

3.3.1 운동시스템의 좌표 설정 및 역기구학 해석

먼저 최대힘을 구하기 위해서는 액츄에이터의 길이 벡터에 대한 정보가 필요한데 이 것은 운동시스템의 역기구학 해석을 통해서 가능하다. 역기구학 해석을 위해서는 베이 스와 운동 플랫폼의 좌표계를 설정하여야 한다. Fig. 3.1은 단순화된 3 자유도 운동시스 템의 형상과 설계 파라미터를 보여주고 있다. 여기에서 Bi와 Pi는 베이스와 운동플랫폼 의 각 조인트의 위치를 나타내고, Li는 각 엑츄에이터의 길이 벡터, 그리고 P0는 베이스 에서 운동플랫폼의 중심으로의 벡터를 나타낸다.

엑츄에이터의 길이 벡터를 구하기 위해 베이스와 운동플랫폼의 중심점 Ob, Op 조인 트의 위치를 정의하였다.

Fig. 3.1 3 DO F Motion Syste m & De s ign Pa ra mete rs

(a) J o int Co o rd inate of Ba s e (b) J o int Co o rd inate of P latfo rm Fig. 3.2 Coo rdina te of The Motion Platfo rm

베이스 좌표계(Fig . 3.2)에 대해서 베이스 상에 위치한 각 조인트의 중심점은 식 3.1 과 같다.

B1 = [ 0 . 3 175 0 .0 0 . 0 ]T B2 = [ - 0 . 15875 - 0 . 275 0 .0 ]T B3 = [ - 0 . 15875 0 . 275 0 .0 ]T

(3.1)

플랫폼의 중심점에 있는 좌표계에 대해서 플랫폼 상에 위치한 각 조인트 중심점은 식 3.2와 같다.

PP1 = [ 0 .3 175 0 . 0 0 . 0 ]T

PP2 = [ - 0 . 15875 - 0 . 275 0 . 0 ]T

PP3 = [ - 0 . 15875 0 . 275 0 . 0 ]T

(3.2)

Fig . 3.1에서 베이스 좌표계의 원점 Ob 에서 각 조인트의 중심점 Bi ( i = 1 , 2 , 3) 까지의 벡터를 bi 라하고, 운동 플랫폼의 원점 Op 에서 각 조인트 의 중심점 Pi ( i = 1 , 2 , 3) 까지의 벡터를 pi 라고 정의한다. 또한 베이스 좌표계 의 원점에서 운동 플랫폼 원점까지의 벡터를 p0 = [ xp yp zp]T 라고 정의하고, 운동 플랫폼상의 좌표계에서 정의된 3개의 벡터 pi 를 베이스의 좌표계로 정의하기 위해 Z -Y-X Eu ler A n gle을 이용한 회전행렬을 pR 이라고 정의한다.

이 때 각 엑츄에이터의 길이벡터를 Li ( i = 1 , 2 , 3) 라 하면 L i 는 다음과 같 은 식을 이용하여 구할 수 있다.

Li = pR pi + p0 - bi ( i = 1 , 2 , 3) (3.3)

위의 역기구학의 해석 결과를 확인하기 위하여 운동 플랫폼의 X축을 중심으로 한 회 전운동(Roll)을 Sin u soid al Wave로 일정하게 입력하여 그 X, Y축 방향으로의 변위가 0 이 되는 것을 확인하는 방법으로 검증하였다.

3.3.2 기구・동력학을 이용한 최대힘

역기구학 해석을 통해 플랫폼의 병진운동과 회전운동에 대한 각 실린더의

길이벡터가 구해지면 이를 이용하여 운동 시스템의 가반하중에 대해 각 엑츄에이터에 작용하는 최대힘을 구할 수 있다.

운동 플랫폼의 힘 평형식은 운동 플랫폼에 작용하는 관성력(Inertia Force), 중력(Gr avity Force), 외력(Extern al Force)과 3개의 엑츄에이터에 작용하는 힘의 합으로 표현할 수 있다.

PFI+ PFG+ PFE +

6 i = 1

PFi = 0 (3.4)

pLi f = m (Pa - Pg ) - PFE (3.5)

[

pL1z]

pL2z pL3z

f1

f2

f3

=

[

m ( p az - p g z)]

(3.6)여기에서 PFI : In ertia Force, PFG : Gr avity Force, PFE : Extern al Force .

그리고 운동 플랫폼이 회전하면서 생기는 모멘트 벡터는 식 3.7과 같이 정의할 수 있다.

Pmi = pi 1

i

Li (3.7)

운동 플랫폼의 모멘트 평형식은 운동 플랫폼에 작용하는 플랫폼 형상에 따른 관성(반구형으로 가정), 외부에서 가해지는 우력(Cou p le Vector)과 6개의 엑츄에이터에 작용하는 모멘트의 합으로 표현할 수 있다.

PCI + PCE +

6 i = 1

PCi = 0 ,

6 i = 1

PCi = PCI - PCE ,

Pm f = PCI - PCE .

(3.8)

PCI = - (PI P T ) - P PI P T (3.9)

Pm f = - ( PI P T ) - P PI P T (3.10)

PI =

Ix x 0 0 0 Iyy 0 0 0 Iz z

Ixx = ( 1/ 5) m rp2 Iyy = ( 1/ 5) m rp2 Iz z = ( 2 / 5) m rp2

(3.11)

P =

0 - z y

z 0 - x

- y x 0

여기에서,

PI : In ertia Ten sor (assu m e h em isp h ere)

p : An gu lar Velocity

PM : M atrix of M om en t Vect or

PCI : Cou p le Vector exerted on th e Platform by In ertia of th e Platform

[

pp MM 1y1x pp MM2x2y pp MM3x3y]

fff123=

[

pp CCIxIy]

(3.12)위의 힘 평형식과 모멘트 평형식을 하나의 행렬로 표현하면 식 3.13과 같다.

pL 1z

pL2z

pL3z

p M 1x p M 2x p M3x

p M 1y

p M 2y

p M3y

f1 f2 f3

=

m ( p az - p g z)

p CIx

p CIy

(3.13)

위 식을 이용하여 M atlab으로 프로그램 후 Table 3.2에서 정의한 운동 시스템의 목표사양에 추가로 Table 3.3의 제원을 입력하여, 수직방향(H eave), 롤(Roll),

피치(Pitch)의 회전에 대해서 각각 10m m 와 10°씩 간격을 주고 운동 플랫폼이 움직일 수 있는 영역 안에서 시뮬레이션을 수행하였다.

Ta ble 3.3 Input S pe cificatio ns

Ra dius of Ba s e (rb) 3 17.5 mm

Ra dius of Moving P latfo rm (rp) 3 17.5 mm

Le ngth of Actuato r (s ) 537±80 mm (Stro ke : 160 mm)

시뮬레이션의 결과를 Fig. 3.3에 도시하였다. 시뮬레이션 결과 필요로 하는 플랫폼의 운동을 구현하기 위해 액츄에이터에서 생성해야 될 최대힘은 다음과 같다.

Fm ax = 2696 . 6 [ N ] = 274 . 88 [ kgf ]

No. 1 No . 2 No . 3

Max & Min Dis pla ce me nt Fig. 3.3 Fo rce & Dis pla ce me nt of The Motio n Pla tfo rm

3.3.3 W ork in g M o de l을 이용한 최대힘

운동재현기의 제조 및 조립에 요구되는 각 부품을 그 시작단계에서부터, CAE 기술 을 적용하여, 각각의 정량적인 설계 과정으로 확립함은 물론, 이 결과를 제품 개발과 관련된 종사자가 쉽게 공유하게 함으로써, 더욱 효율적인 동시공학적 설계 과정을 구축 하게 할 수 있다. 설계구상을 스케치하고, 최종적으로 도면화하는 CAD시스템과의 완 벽한 인터페이스 환경을 통해, CAE환경으로의 접근이 용이하다 MSC.W orkin g M odel Series의 환경 하에서, 구조물의 형상 최적화, 구조적 안전성을 확인하기 위한 유한 요 소 해석(Fin ite Elem en t An alysis) 및 구조물의 동적 특성을 점검하는 동적 기구 해석 (Dyn am ic Kin em atics An aly sis)을 근간으로, Digit al M ock-Up 기능이 가능하며 그 중 동적 기구 해석을 이용하여 유압 회로 설계에 필요한 최대힘을 구하였다. Fig. 3.4와 Fig . 3.5은 3차원 CAD로 만들어 W orkin g M od el에 사용한 Virtu al Prot otyp e이다.

Fig. 3.4 Uppe r Unit

Fig. 3.5 Motio n P latfo rm

Serv o Valve의 응답 속도로 설계요구사양을 고려해 0.5H z의 사인곡선으로 입력데이 터를 넣어 주어 Fig. 3.6과 같은 결과를 얻을 수 있었고 최대힘은 약 -5700N 이었다.

Fig. 3.6 Maximum Fo rce

3.4 실린더 사이즈 선정

실린더 사이즈는 실린더 내경(dh)과 로드의 직경(dr), 그리고 스트로크(Stroke)를 이용 하여 표시할 수 있으며 기구・동역학에서 해석한 결과를 이용하여 사이즈를 구할 수 있다. 먼저 Fig. 3.7에서 엑츄에이터가 상승할 때의 엑츄에이터에 작용하는 힘들을 수식 으로 표현하고 최대힘이 작용할 때의 실린더 내경(dh)을 구하면 다음과 같다.

Fig. 3.7 Actua to r Mode l

F = A h Ph- A r Pr- M g ( Pr = 0 ) A h = F + M g

Ph

A h = 274 . 88 [ kgf ] + 200 [ kgf ] 85 [ kgf / cm2] A h = 5 . 5868 [ cm2]

= 558 .68 [ m m2]

dh = A h 4

= 26 . 67 [ m m ]

(3.14)

실제 유압시스템의 구동 시에는 동하중에 의한 엑츄에이터 로드에 좌굴현상 발생을 고려하여야 하고, 세장비가 90이상이므로 오일러식을 이용하여 좌굴을 고려한 로드의 직경( dr)을 구하면 다음과 같다.

Fk = n 2 E I l2

1 S

Fk = n 2 E

l2 64 dr4 1 S

dr = 4 Fk l2 64 S n 3 E

= 4 274 . 88 6 172 64 4 1 3 2 . 1 104

= 14 . 242 [ m m ]

(3.15)

여기에서 단말계수 n 은 엑츄에이터의 양 끝단이 조인트로 연결되어져 있으므로 특 성값을 적용하였다. 최종적으로 결정된 엑츄에이터의 크기를 상용 표준 제품 카다로그 에서 선정하면 Table 3.4와 같이 A계열과 B계열로 선택할 수 있다.

Ta ble 3.4 Sta nda rd S ize

A계열 32 22 160 m m

B계열 32 18 160 m m

3.5 유량 결정

보통의 유압시스템은 일정한 작업을 반복적으로 수행하므로 S-T 선도와 V-T 선도를 포함하여 유압시스템의 사이클을 그릴 수 있다. 따라서 일반적으로 유압시스템을 계획

할 때에는 기계의 생산성이나 능력 면에서 1사이클의 시간이 결정되고, 그리고 개개의 액츄에이터의 전진・후퇴, 감속 혹은 휴지 등의 시간이 결정된다. 이 사이클 타임의 배 분은 각각 그 기계가 갖고 있는 성격에서 액츄에이터의 움직임이 순차적으로 동작되거 나, 동시 작동 혹은 일부 동시 작동 등의 작동 모드가 결정된다. 그러나 본 과제에서 대상으로 하는 운동시스템은 랜덤(Ran d om )한 작업을 수행하므로 Fig. 3.8와 같은 Sine 형의 작업 주기를 가상으로 정의한다.

Fig. 3.8 Flow Ra te Dia g ra m fo r 1 Cycle Actuato r Motion

선정된 실린더의 사이즈는 Table 3.5와 같다.

Ta ble 3.5 Cylinde r S pe cificatio n

A계열 32 22 160m m

A h =

4 3 . 22= 8 . 0425 cm2 A r =

4 ( 3 . 22- 2 .22) = 4 .24 11cm2

B계열 32 18 160m m

A h =

4 3 . 22= 8 . 0425 cm2 A r =

4 ( 3 . 22- 1 .82) = 5 .4978 cm2

1회 왕복운동에 한하여 유량을 계산하였다.

Q1 = Q1s in 2 f t Q2 = Q2s in 2 f t

(3.16)

Qup =

1 2f

0 Q1s in 2 f td t =

[(

- 12 f)

Q1cos 2 f t]

1 2f 0

= Q1

f = A hV f

(3.17)

Qd ow n =

1 f

1 2f

Q2s in 2 f td t =

[(

- 12 f)

Q2cos 2 f t]

1 f

1 2f

= Q2

f = A rV f

(3.18)

Ta ble 3.6 Ave ra ge Flow

A계열

Qa v e = Qu p+ Qd ow n

1 f

= V

( A h+ A r)

= 40

( 8 . 0425 + 4 . 24 11) = 156 .4 cm3/ s ec

= 9 . 384 lp m

B계열

Qa v e = Qu p+ Qd ow n

1 f

= V

( A h+ A r)

= 40

( 8 . 0425 + 5 .4978 ) = 172 .4 cm3/ s ec

= 10 . 344 lp m

Ta ble 3.7 Tota l Flow

A계열 Qtota l= 9 . 384 lpm 3E A = 28 . 152 lp m

B계열 Qtota l= 10 . 344 lp m 3E A = 3 1 . 032 lp m

여기에서 선정되어진 펌프는, 이론 토출량이 15.8 cm3/ r e v 으로 약 18 l/ m in 이다.

여기에 효율을 고려하여 토출량을 약 16 l/ m in 으로 추정할 수 있다.

3.6 Accu mu lator의 용량 결정

Accu m u lat or는 어떠한 원인에 의해 기름이 누출되었다고 해도 기름의 압력이 저하 하지 않도록 누출분 만큼의 기름을 보급하는 작용을 하지만, 서지압을 흡수하거나, 저 장한 유압에너지를 방출해서 작동 사이클 시간을 단축시키거나, 에너지 절약화가 도모 된다. Accu m u lator의 사양을 결정하기 위해서는 엑츄에이터가 1회 왕복운동을 하였을 때 필요한 최대유량을 이용하여 결정할 수 있다. Fig. 3.9는 엑츄에이터가 1회 왕복운동 시 필요한 예상유량을 나타내고 있다. 엑츄에이터의 상승시와 하강시 각각의 필요한 유 량을 구한 후 평균유량을 구하게 된다.

Fig. 3.9 Flow Ra te Dia g ra m fo r 1 Cycle Actua to r Motion

Fig . 3.9에서 엑츄에이터 상승시 필요한 어큐뮬레이터에서의 방출량 A 3 , 그리고 엑츄 에이터 상/ 하강시 남은 기름량을 어큐뮬레이터로 축압시키는 양은 A 1 , A 2 로 나타낼 수 있으며 Table 3.8과 같다.

A 1= t1Qa ve -

t

0 Q1 s in 2 f t d t

= t1Qa ve -

[

( - 2 fQ1 ) cos 2 f t]

0t= t1Qa ve + Q1

2 f ( cos 2 f ( t) - 1

(3.19)

A2 = 1 2f Qa v e -

1 2f

0 Q2 s in 2 f t d t

= 1

2f Qa v e - Qd ow n

= 1

2f ( Qa v e - Q2 )

(3.20)

A 3 =

1 2f - t

t Q1 s in 2 f t d t - Qa v e

(

2f1 - 2 t)

= Q1

2 f

[

- cos 2 f ( 12f - t) + cos 2 f t1

]

- Qa ve(2f1 - 2 t )(3.21)

t1 = 1

2 f s in - 1 Qa ve

Q1 (3.22)

Ta ble 3.8 Dis pla ce me nt of Accumula to r During Ope ra tion of Actua to rs

A계열

Q1 = A h V = 8 . 0425 40 = 321 . 7 cm3/ s ec Q2 = A r V = 4 . 24 11 40 = 169 .644 cm3/ s ec Qa ve = 165 .4 cm3/ s ec

t1 = 1

2 f s in - 1 165 .4

32 1 . 7 = 0 . 0808 f

B계열

Q1 = A h V = 8 . 0425 40 = 321 . 7 cm3/ s ec Q2 = A r V = 5 .4978 40 = 2 19 .940 cm3/ s ec Qa ve = 172 .4 cm3/ s ec

t1 = 1

2 f s in - 1 172 .4

32 1 . 7 = 0 . 09 f

어큐뮬레이터의 가스 용량은 다음과 같이 계산 가능하며 그 결과는 Table 3.9와 같 다.

V = ( P2 P3)0 . 709

( P1 P3)0 . 709- ( P1 P2)0 . 709 Vx

= ( 50 70)0 . 709

( 40 70 )0 . 709- (40 50)0 . 709 Vx

= Vx = 3 . 053345 Vx

(3.23)

Ta ble 3.9 Accumulato r S pe cifications

어큐뮬레이터 방출량 Vx( cm3) 어큐뮬레이터 가스 용량 V ( cm3) A 계열 Vx= 36 .57

f V = 111 . 66

f B계열 Vx= 3 1 .37

f V = 95 . 78

f

어큐뮬레이터의 사양은 Table 3.10과 같이 결정된다.

Ta ble 3.10 Accumula to r S pe cificatio ns 어큐뮬레이터 방출량

Vx( l)

어큐뮬레이터 가스 용량 V ( l)

0.5H z 1H z 5H z 0.5H z 1H z 5H z A계열 0.074 0.037 0.008 0.224 0.112 0.023 B계열 0.064 0.032 0.007 0.192 0.096 0.020

따라서, 위의 설계 결과를 토대로 안전율(약 2.5)을 고려하여 어큐뮬레이터를 선정한다.

3.7 Serv o V alv e 용량 결정

Serv o Valv e의 적정 용량 계산은 다음과 같다.

Qm ax = A h V = 8 . 0425 40

= 32 1 .7 cm3/ s ec

= 19 . 032 lp m

(3.24)

안전을 고려해서 A계열을 선정하였고 Table 3.11 은 전체적인 세부 설계 내역이다.

Ta ble 3.11 De s ign S pe c ifications

설계인자 세부 설계 내역

실린더 최대 하중 518 [k gf]

실린더 사이즈 32 22 200m m

유량 172.4 cm3/ s (10.344 l)

A ccu m u l ato r 용량 Table 3.10 참조

S ERV O V/ V 용량 약 19 lpm

유압 펌프 1140 rp m × 15.8 cm3/ rev × 0.9 % = 16.210 lp m

전기모터 1140 rp m , 2.2 kw , 효율 80 %

3.8 유압 시스템 시뮬레이션

3.8.1 1자유도 유압시스템

Am atr ol 85-H S Serv o Sy stem (Fig . 3.10, Fig . 3.11)은 복동 단로드 기본 유압 회로와 이를 제어하는 Con tr ol P an el으로 구성되어 기본적인 유압제어를 학습하기 위한 실험 장비이다.

Fig. 3.10 Co ntrol Pa ne l Fig. 3.11 Pump & Re s e rvo ir

3자유도 유압시스템을 모델링에 앞서 1자유도 유압시스템인 Am atr ol 85-H S 복동 단 로드 유압 회로를 기준으로 EASY5 모델을 만들어 Fig. 3.12와 같은 다자유도의 유압시 스템으로 확장할 수 있는 모델을 만들었다.

Fig. 3.12 EASY5 Mode l

EA SY5의 H y d r au lic Com p on en t Library를 사용하여 우선 유압회로의 유로를 형성하 고 각 Com p on ent의 계수를 설정하고 초기값을 설정하고 Steady State 상태에 도달할 정도의 시간으로 모델을 시뮬레이션 하여 안정된 상태에서 임의의 구형 입력값을 넣어 모델의 응답을 살펴 볼 수 있었다. Fig. 3.13에서 임의의 입력신호에 대한 실린더 피스 톤의 응답과 실린더 Exten d 부분과 Retr act 부분의 압력 변화를 볼 수 있다.

Fig. 3.13 S imula tio n Re s ult

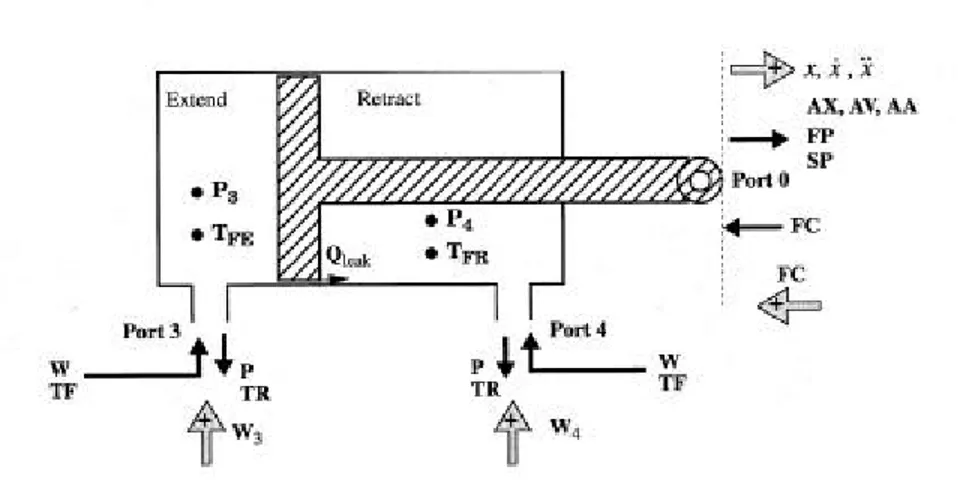

3.8.2 3자유도 유압 시스템

Fig . 3.14은 3자유도 운동 시스템의 열교환기와 기구학적 모델을 제외한 유압 모델을 EASY5에서 제공되는 Library 를 사용하여 구현된 Gr ap h ical M od el이다. 입력데이터는 0m m 에서 엑츄에이터 최대길이인 160m m 로 1초에서 2초 사이로 주고 주위 온도 30℃

로 5초간 시뮬레이션 하였다.

Fig. 3.14 3DO F Hyd ra ulic Syste m

Fig . 3.15는 3자유도 운동 시스템의 3개 엑츄에이터에 동시입력을 주었을 때의 시뮬 레이션 결과이다. 입력과 엑추에이터 길이 출력과의 지연이 약 0.2초 정도로 나타나고 실린더 압력 변화와 어큐뮬레이터의 압력 변화를 볼 수 있다.

Fig. 3.15 Re s ults [pos ition, Cylinde r , Accumulato r]

Ⅳ. 결 론

본 논문에서는 차량 시뮬레이터의 하드웨어 제작과정에서 직접적인 개발과정 이외의 여타 과정을 컴퓨터를 응용한 설계 도구를 이용하여 Virtu al Prototyp e을 만들고, 설계 인자를 추출하여 그 결과를 설계에 반영함으로써 시스템 개발 기간 및 비용을 단축하 는 절차를 수립하고자 하였다. 그 예로서 Kn ow led ge Revolu tion사의 Workin g M odel 3D를 사용하여 Virtu al Prot otyp e 모델을 만들었고, 기구・동력학 해석을 통하여 설계 요구사항을 충족시키는 운동 시스템을 기구적으로 모델링하고 시뮬레이션하여 설계인 자들을 구하였다. 또한 그 설계인자를 바탕으로 유압시스템을 설계하고 Boein g사의 E A SY5를 사용하여 유압회로를 모델링 및 해석하여 정량적인 설계 과정으로 확립하였다.

이러한 결과는 제품 개발과 관련된 종사자가 쉽게 공유하게 함으로써, 더욱 효율적인 동시공학적 설계 과정을 구축하는데 도움을 줄 수 있으리라 기대된다. 그리고 EASY5 유압시스템 모델에 기구부의 수학적 모델이나 CADSI사의 DADS 모델을 연계하여 통 합시스템을 구축하고 시뮬레이션을 수행한다면 더욱 현실적인 유압시스템 설계 결과를 얻을 수 있을 것으로 기대된다.

참 고 문 헌

[1] 이운성, 김정하, 조준희, 실시간 차량 시뮬레이터 개발 97 춘계 한국 자동차 공학 희 학술대회 논문집 Vol. 2., p p . 464-469.

[2] S. N orm ad ick, VTI D riv in g Sim u lator : M ath em atical M od el of a Fou r-w h eeled Veh icle for Sim u lation in Real Tim e, Rep ort 267A, Sw ed ish Road an d Traffic Research In stitu te, 1984 .

[3] J.S. Freem an , et . al ., "Th e Iow a Driv in g Sim u lat or : An Im p lem en tation an d A p p lication O verview ," SA E p ap er 950174, 1995.

[4] E.J. H au g, et . al., "Virtu al Pr ototy p in g Sim u lation for Design of Mech an ical Sy stem s," Jou rn al of M ech an ical Design , Vol. 117, 1995, p p .63-70.

[5] E.J. H au g, et . al ., Feasibility Stu d y an d Con cep tu al Design of a N ation al A d v an ced Driv in g Sim u lat or : Fin al Rep ort, N H TSA Rep ort DO TH S 807596, 1990.

[6] N ation al A d v an ced Drivin g Sim u lator (N ADS) Fu n ction al Sp ecification D ocu m en t, N H TSA , Attach A . solicitation DTN H 22-93-R-07261, Ju ly 1993.

[7] E.F.Fich ter, "A Stew art Platform -b ased M an ip u lator : Gen eral Th eory an d p r actical Con stru ction ", In t . J. of Rob otics Research , Vol.5, N o . 2, p p .157-182, 1986.

[8] 조준희, 실시간 차량 시뮬레이터의 개발 , 국민대학교 대학원 자동차공학과 석사 학위 논문, 1997

[9] 박일경, 차량 시뮬레이터를 위한 모션베이스의 설계 및 성능 평가에 관한 연구 , 국민대학교 대학원 자동차공학과 석사 학위 논문, 1997

[10] 동명중공업 기술 연구소, 6자유도 운동 재현용 BED 개발 에 관한 연구(2차년도 중간보고서), 상공자원부, 1994.

[11] 한국항공우주연구소, 시뮬레이터용 6-자유도 운동재현 장치의 M otion Softw are개 발(1차년도 중간 보고서), 상공부, 1993.

[12] 최연철, 차량 시뮬레이터의 실시간 차량시뮬레이션 시스템 및 W ash ou t 알고리즘 개발 , 국민대학교 대학원 자동차공학과 석사학위논문, 1997.

[8] 김응서 외 공역, 자동차기술핸드북 2설계편, 한국자동차공학회, 1996

[13] 이승준 외, 실시간 고정베이스 차량 시뮬레이터 개발 , 98 한국자동제어학술대 회 논문집 Vol. 2, PP . 2027-2030.

[14] EASY5 H y d rau lic Com p on en t Libr ary U ser' s Gu id e, Th e Boein g Com p an y, 1997

[15] W ork in g M od el 3D U ser' s M an u al, Kn ow led ge Rev olu tion , 1998

[16] W . Kad in g an d F. H offm eyer, "Th e A d v an ced D ailm er-Ban z Drivin g Sim u lator ."

SAE P ap er 950175, 1995.

[17] 대우 중공업 항공 시뮬레이터, 1996 서울에어쇼 카탈로그, 1996.

[18] 최천일, Real-Tim e Grap h ic Solu tion ." 제1회 국제 항공우주 테크노마트, Recor d Book, 1996.

[19] G .P . Bertollin i, "Th e Gen er al M otors Drivin g Sim u lator ." SAE p ap er 940176

[20] W .S. Lee, J.H . Kim , J.H . Ch o, S.J. Lee, "Th e Kookm in U n iv ersity D riv in g Sim u lat or for Veh icle Con tr ol Sy stem Develop m en t an d H u m an Fact or Stu d y ", Driv in g Sim u lat or Con feren ce, ' 99 P aris, Fr an ce .

[21] 이정구, 신편 알고 싶은 유압 기초편 , 기전 연구사, 1994

[22] 한만훈, 기초 유압 이론 , 기전 연구사, 1995

[23] D . McCloy, H .R. M artin "Con tr ol of Flu id P ow er ", ELLIS H O RWO O D, 1980

Ab stract

Th e M o de lin g an d A n aly sis of Hy drau lic Circu it f or D riv in g Sim u lator

by Kw o n-Ju Ch o

The Graduate School of A utomotive Engineering Kookmin University

Seoul, Korea

A d riv in g sim u lat or is a virtu al reality tool th at gives a d river on b oard an im p ression th at h e/ sh e d riv es an actu al v eh icle by p red ictin g veh icle m otion cau sed by d riv er in p u t an d feed in g b ack corresp on d in g visu al, m otion , au d io an d p r op riocep tiv e cu es t o th e d riv er . Th e sim u lat or n orm ally con sist s of a real-tim e v eh icle sim u lation sy stem , a visu al an d an au d io sy stem , a m otion sy stem , a con trol force load in g sy stem an d sy stem in tegration . Am on g th e su b sy stem s, d ev elop m en t of th e m otion sy stem requ ires carefu lly p lan n ed p r oced u res d u e t o m an y d esign v ariables in v olved an d com p licated p erform an ce objectives.

Th e objectiv e of th is stu d y is to d evelop a sy stem atic p roced u re for d ev elop in g th e m otion sy stem for a d rivin g sim u lat or . A p rot otyp e m od el h as been d evelop ed u sin g W orkin g M od el 3D softw are an d sim u lation h as been p erform ed w ith essen tial d esign fact or s. Based on th e sim u lation resu lt s, a h y d r au lic circu it h as been d esign ed an d it s d y n am ics h as been sim u lated u sin g EASY5 softw are . It is exp ected th at th e p roced u re p r op osed in th is stu d y w ill con tribu te to red u ction in tim e an d cost for d evelop m en t of th e m otion sy stem for a d rivin g sim u lator .