碩士學位論文

신경망을 이용한 현가 시스템 비선형 힘 요소의 모델링

Modeling of Nonlinear Force Elements of

Suspension System using Neural Network

Algorithm

國民大學校 自動車工學 專門大學院 전자제어 시스템 專攻

李 勳 姬

2002

신경망을 이용한 현가 시스템 비 선형 힘 요소의 모델링

지도 교수 박 기 홍

이 논문을 석사학위 청구 논문으로 제출함

2002년 12월 일

국민대학교 자동차공학 전문대학원 전자제어 시스템 전공

이 훈 희

2002

이 훈 희의

석사학위 청구논문을 인준함.

2002년 12월 일

심사위원장 김 찬 묵 ○ 인 심사위원 허 승 진 ○ 인 심사위원 박 기 홍 ○ 인

국민대학교 자동차공학전문대학원

목 차

국문요약 III

List of Figures IV

List of Tables VII

1. 서론 01

2. 비선형 특성 규명시험 03

2.1 시험개요 03

2.2 Bush 특성시험 06

2.3 Tire 특성시험 11

2.4 Shock Absorber 특성시험 14

3. 신경망 18

3.1 신경망의 개요 18

3.2 다층 신경망 19

3.3 적용 알고리즘 21

4. 모델링 26

4.1 G-Bush 27

4.2 Tire 32

4.3 Shock Absorber 34

5. 신경망 설계 변수 변화에 따른 분석 38

5.1 네트워크 구조 변화에 따른 분석 38

5.2 학습률의 변화에 따른 분석 41

5.3 활성화 함수의 기울기 변화에 따른 분석 42 5.4 초기 가중치의 크기 변화에 따른 분석 43 5.5 학습 데이터의 정규화 방법에 따른

오차의 크기 변화 분석 44

6. Nonlinear Dynamic Black box modeling S/W 47

6.1 NDBM S/W 47

7. 결론 및 전망 51

참고문헌 53

ABSTRACT 55

국문 요약

차량의 가상차량 설계과정 시 현가 시스템의 가상차량 설계 중 차 량 동역학 해석을 통해 계산되는 각 부품의 작용 하중 이력 값이 결과적으로 차체진동 및 내구 해석의 신뢰도에 큰 영향을 미치게 되는데, 특히 댐퍼와 부싱류와 같은 힘 요소의 비선형 동 특성에 대한 고려가 매우 중요하다. 따라서 이러한 힘 요소의 보다 실제 적인 모델링 기법 개발 및 적용은 가상 차체설계과정의 필수적인 요건이 되고 있다. 기존의 모델링 기법은 진폭과 주파수 크기에 따라서 특성이 변화하는 비선형 동적 시스템의 모델링으로는 한계 를 가지고 있다. 따라서 본 연구에서는 일반 도로주행상황에서 댐 퍼와 부싱, 타이어의 상태를 파악하여 힘 요소의 비선형 동 특성 을 효과적으로 모델링하는 기법을 개발하여 가상차량 설계 시 활 용하는데 그 목적이 있다. 이 과정에서 기존의 모델링 기법과는 달리 신경망 이론을 적용하여 모델링을 수행하는 프로그램을 개발 하였다.

List of Figure

Figure 1.1 Conventional and virtual design process Figure 2.1 Frequency characteristic curve of input signal Figure 2.2 Input signal characteristics in time domain according to high pass cut-off frequency Figure 2.3 MTS 3-axis elastomer tester

Figure 2.4 Applied test directions of G-bush

Figure 2.5 Displacement and Force of G-bush test (radial direction)

Figure 2.6 Measured Force-Displacement diagram of G-bush test (radial direction)

Figure 2.7 Displacement and Force of G-bush test (axial direction)

Figure 2.8 Measured Force-Displacement diagram of G-bush (axial direction)

Figure 2.9 Test rig for vertical Tire characteristic measurement

Figure 2.10 Displacement and Force of Tire test

Figure 2.11 Measured Force-Displacement diagram of

Tire

Figure 2.12 Shock Absorber test rig

Figure 2.13 Displacement and Force of Shock Absorber test

Figure 3.1 Biological neuron model and Artificial neuron model

Figure 3.2 Multilayer neural network Figure 4.1 Time delay neural network

Figure 4.2 Modeling result of G-bush characteristics in radial direction

Figure 4.3 Modeling result of G-bush characteristics in radial direction (frequency domain)

Figure 4.4 Modeling result of G-bush characteristic in axial direction (time domain)

Figure 4.5 Modeling result of G-bush characteristic in axial direction (frequency domain)

Figure 4.6 Modeling result of Tire (time domain) Figure 4.7 Modeling result of Tire (frequency domain) Figure 4.8 Modeling result of Shock Absorber

Figure 5.1 Analysis MSE and elapsed time according to the

variation of network structure

Figure 5.2 Performance evaluation w.r.t variation of network structure

Figure 5.3 MSE variation w.r.t learning rate

Figure 5.4 MSE variation w.r.t activation function coefficient

Figure 5.5 MSE variation w.r.t ratio of initial weights and biases

Figure 5.6 Error comparison according to the normalization methods

Figure 6.1 Flow chart of NDBM (file translation and reading data and weights, biases)

Figure 6.2 Flow chart of NDBM (selection of algorithm and on-line training mode)

Figure 6.3 Flow chart of NDBM (selection of algorithm and off-line training mode)

Figure 7.1 Application fields of NDBM

List of Tables

Table 1.1 Dynamic system modeling method

Table 4.1 Modeling method and design parameters for G-bush

Table 4.2 Modeling method and design parameters for Tire

Table 4.3 Modeling method and design parameters for Shock Absorber

1. 서론

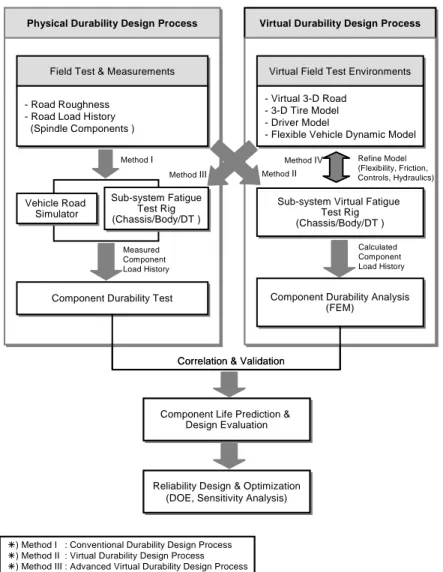

Figure 1.1은 차량의 가상차량 설계 과정을 기존의 차체 개발 과정과 함께 비교하여 보이고 있다. 현가 시스템의 가상차량 설계 중 차량 동역학 해석을 통해 계산되는 각 부품의 작용 하중값이

Figure 1.1 Conventional and virtual design process

Virtual Durability Design Process Virtual Durability Design Process Physical Durability Design Process

Physical Durability Design Process

Field Test & Measurements Field Test & Measurements

- Road Roughness - Road Load History

(Spindle Components ) - Road Roughness - Road Load History

(Spindle Components )

Virtual Field Test Environments Virtual Field Test Environments

- Virtual 3-D Road - 3-D Tire Model - Driver Model

- Flexible Vehicle Dynamic Model - Virtual 3-D Road

- 3-D Tire Model - Driver Model

- Flexible Vehicle Dynamic Model

Vehicle Road Simulator Vehicle Road

Simulator

Sub-system Fatigue Test Rig (Chassis/Body/DT ) Sub-system Fatigue

Test Rig (Chassis/Body/DT )

Component Durability Test Component Durability Test

Sub-system Virtual Fatigue Test Rig (Chassis/Body/DT ) Sub-system Virtual Fatigue

Test Rig (Chassis/Body/DT )

Component Durability Analysis (FEM)

Component Durability Analysis (FEM)

Component Life Prediction &

Design Evaluation Component Life Prediction &

Design Evaluation

Reliability Design & Optimization (DOE, Sensitivity Analysis) Reliability Design & Optimization

(DOE, Sensitivity Analysis)

!) Method I : Conventional Durability Design Process

!) Method II : Virtual Durability Design Process

!) Method III : Advanced Virtual Durability Design Process

!) Method IV : Virtual Field Test or Virtual Proving Ground

Refine Model (Flexibility, Friction, Controls, Hydraulics)

Calculated Component Load History Measured

Component Load History Method I

Method II Method III

Correlation & Validation Method IV

Virtual Durability Design Process Virtual Durability Design Process Physical Durability Design Process

Physical Durability Design Process

Field Test & Measurements Field Test & Measurements

- Road Roughness - Road Load History

(Spindle Components ) - Road Roughness - Road Load History

(Spindle Components )

Virtual Field Test Environments Virtual Field Test Environments

- Virtual 3-D Road - 3-D Tire Model - Driver Model

- Flexible Vehicle Dynamic Model - Virtual 3-D Road

- 3-D Tire Model - Driver Model

- Flexible Vehicle Dynamic Model

Vehicle Road Simulator Vehicle Road

Simulator

Sub-system Fatigue Test Rig (Chassis/Body/DT ) Sub-system Fatigue

Test Rig (Chassis/Body/DT )

Component Durability Test Component Durability Test

Sub-system Virtual Fatigue Test Rig (Chassis/Body/DT ) Sub-system Virtual Fatigue

Test Rig (Chassis/Body/DT )

Component Durability Analysis (FEM)

Component Durability Analysis (FEM)

Component Life Prediction &

Design Evaluation Component Life Prediction &

Design Evaluation

Reliability Design & Optimization (DOE, Sensitivity Analysis) Reliability Design & Optimization

(DOE, Sensitivity Analysis)

!) Method I : Conventional Durability Design Process

!) Method II : Virtual Durability Design Process

!) Method III : Advanced Virtual Durability Design Process

!) Method IV : Virtual Field Test or Virtual Proving Ground

Refine Model (Flexibility, Friction, Controls, Hydraulics)

Calculated Component Load History Measured

Component Load History Method I

Method II Method III

Correlation & Validation Method IV

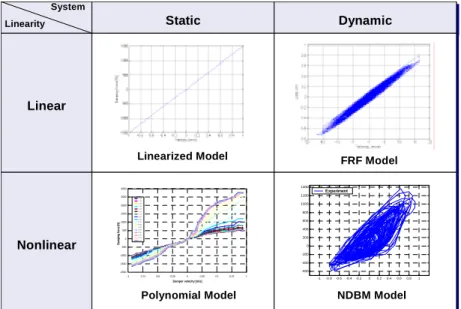

결과적으로 차체진동 및 내구해석의 신뢰도에 큰 영향을 미치게된 다. 여기에서 특히 댐퍼와 부싱류와 같은 힘요소의 비선형 동특성 에 대한 고려가 매우 중요하다. 따라서 이러한 힘요소의 보다 실 제적인 모델링기법 개발 및 적용은 가상차체설계과정의 필수적인 요건이 되고 있다. 대표적인 모델링 방법으로써는 Table 1.1에서 와 같이 Linearized Model, FRF Model, Polynomial Model 등이 기존에 주로 응용되어 왔으나, 진폭과 주파수의 크기에 따라서 특 성이 변화하는 비선형 동적 시스템의 모델링 기법으로서는 한계를 갖고 있다. 따라서 본 연구에서는 힘요소의 비선형 동특성을 효과 적으로 모델링하기위한 이른바 NDBM(Nonlinear Dynamic Black Box Model) 기법을 개발하고자 한다.

Table 1.1 Dynamic system modeling method

System Linearity

System

Linearity StaticStatic DynamicDynamic

Linear Linear

Nonlinear Nonlinear

-2000 -1500 -1000 -500 0 500 1000 1500 2000 2500 3000

-1 -0.75 -0.5 -0.25 0 0.25 0.5 0.75 1

Damper velocity [m/s]

Damping force [N]

1.6A 1.5A 1.4A 1.3A 1.2A 1.1A 1.0A 0.9A 0.8A 0.7A 0.6A 0.5A 0.4A 0.3A 0.2A 0.1A 0.0A

-1-0.8-0.6-0.4-0.2 0 0.20.40.60.8 1 -600

-400 -200 0 200 400 600 800 1000 1200 1400

Experiment

Linearized Model FRF Model

Polynomial Model NDBM Model

System Linearity

System

Linearity StaticStatic DynamicDynamic

Linear Linear

Nonlinear Nonlinear

-2000 -1500 -1000 -500 0 500 1000 1500 2000 2500 3000

-1 -0.75 -0.5 -0.25 0 0.25 0.5 0.75 1

Damper velocity [m/s]

Damping force [N]

1.6A 1.5A 1.4A 1.3A 1.2A 1.1A 1.0A 0.9A 0.8A 0.7A 0.6A 0.5A 0.4A 0.3A 0.2A 0.1A 0.0A

-1-0.8-0.6-0.4-0.2 0 0.20.40.60.8 1 -600

-400 -200 0 200 400 600 800 1000 1200 1400

Experiment

Linearized Model FRF Model

Polynomial Model NDBM Model

2. 비선형 특성규명 시험

2.1 시험 개요

본 연구에서 모델링을 하고자 하는 부품은 차량의 현가 요소 인 Shock Absorber와 Low Control Arm의 G-bush 그리고 Tire 이다. 차량 현가시스템의 비선형 힘요소의 특성을 잘 표현하기 위 해서는 시험시 힘요소에 걸리는 하중및 변위신호가 실제 구동현상 과 같은 특성을 갖도록 하는 것이 중요하다. 우선 부품의 운동자 유도를 고려하여 측정방향을 결정하여야 하며 가진원인 유압 액츄 에이터의 성능 및 힘요소에 실제 적용되는 하중특성을 같이 고려 하여 가진신호를 결정하여야 한다. 차량 현가시스템의 비선형 힘 요소의 특성을 고려하여 각 부품의 가진 신호는 Figure 2.1에서 도시하는 특성을 갖는 신호를 재현하였다. 고주파 차단 주파수는 50Hz로 고정하였으며 모델의 특성에 따라 저주파 차단 주파수를 0.05 ∼ 0.2 Hz 범위에서 조절한다.

Figure 2.1 Frequency characteristic curve of input signal

1/f

(1~2)고주파 차단 주파수 : 50 Hz 저주파 차단 주파수 : ( 0.05-0.2 Hz )

저주파 차단 주파수의 설정은 차량 현가시스템의 비선형 힘요 소의 특성에 큰 영향을 주기 때문에 설정에 주의를 기울여야 한다.

Figure 2.2는 저주파 차단 주파수의 변화에 따라 생성되는 변위신 호의 시간영역에서의 특성을 보이고 있다. 저주파 차단 주파수가 0.05 Hz일때 0.2 Hz경우보다 저주파수 특성이 크게 나타나서 변 위신호가 한쪽으로 치우침을 알 수 있다. 이는 비선형동특성 측정 결과의 비대칭성을 야기시킨다. 따라서 저주파수 영역을 최대한 고려하면서 입력신호의 좌우대칭 특성 유지에 가장 적절한 저주파 차단 주파수를 선정하는 것이 필요하다

(a) 0.2 Hz

(b) 0.05 Hz

Figure 2.2 Input signal characteristics in time domain according to Low cut-off frequency

2.2 Bush 특성 시험

2.2.1 시험 가진 방향 설정G-bush Test는 3축 Elastomer Tester를 이용하여 측정하였 다. Figure2.3는 Bush Test 장비를 보이고 있다.

Figure 2.3 MTS 3-axis elastomer tester

맥퍼슨 현가시스템의 코너링 및 브레이킹시 상당히 큰 하중이 가해지게 된다. 따라서 본 연구에서는 Figure 2.4에서 나타낸 방 향과 같이 3방향의 운동을 고려하였다. G-bush의 경우 1-반경 방

향과 1-축 방향의 동특성을 측정하였다.

Figure 2.4 Applied test directions of G– bush

2.2.2 G – Bush 특성시험 결과

G-bush 특성시험은 반경과 축의 2축방향시험을 수행하였으 며, Cross-Coupling 효과를 모델링시 고려하기 위해 2축의 입력 신호를 동시에 가진하도록 하였다. 입력신호의 크기는 정적 시험 수행시 반경 방향의 경우 최대 300 Kgf를 낼 수 있도록 변위를 조절하였으며 축 방향의 경우 최대 50 Kgf를 목표로 하여 그 입 력변위의 최대 크기를 결정하였다.

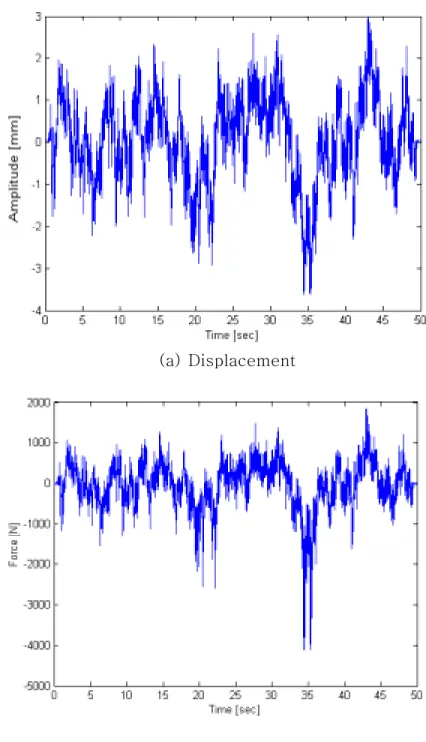

Figure 2.5는 반경 방향 시험결과를 보이고 있는데 이 결과는 가진신호의 High Pass Cut-off Frequency를 0.05 Hz로 설정한 경우로써 저주파수 영역의 신호에 의해 35초근방에서 큰 변위신 호가 만들어지고 있음을 알 수 있다.

(a) Displacement

(b) Force

Figure 2.5 Displacement and Force of G-bush test (radial direction)

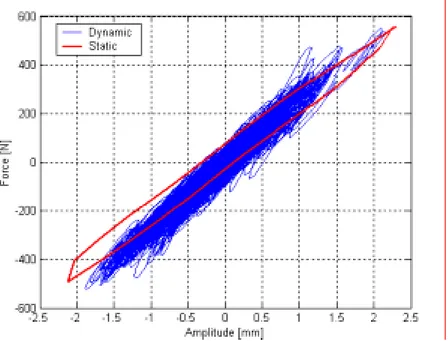

Figure 2.6은 변위-힘의 선도로 나타낸 것이다. 음의 방향으로 변위 및 힘의 값이 크게 나타나서 선도가 한쪽으로 치우쳐 있음을 알 수 있다. 또한 동역학적 시험결과는 정적 시험의 결과에 비하 여 stiff해지는 Bush의 특성을 보이고 있음을 알 수 있다.

Figure 2.6 Measured Force-Displacement diagram of G-bush test (radial direction)

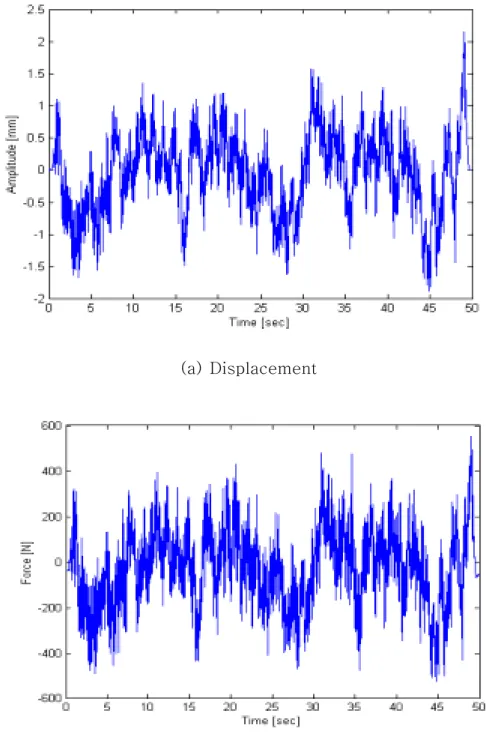

Figure 2.7은 G-bush의 축 방향의 특성시험결과를 나타내고 있다. 축 방향의 경우 반경 방향의 경우에 비해 입력신호의 진폭 이 상하 대칭을 이루고 있으며 이 결과는 Figure 2.8의 힘-변위 선도를 통해 다시 나타낼 수 있다. 이때 역시 정적 시험결과에 비 해 상당히 Stiff해지고 있음을 쉽게 알 수 있다.

(a) Displacement

(b) Force

Figure 2.7 Displacement and Force of G-bush test (axial direction)

(b) Force-Displacement

Figure 2.8 Measured Force-Displacement diagram of G-bush (axial direction)

2.3 Tire 특성 시험

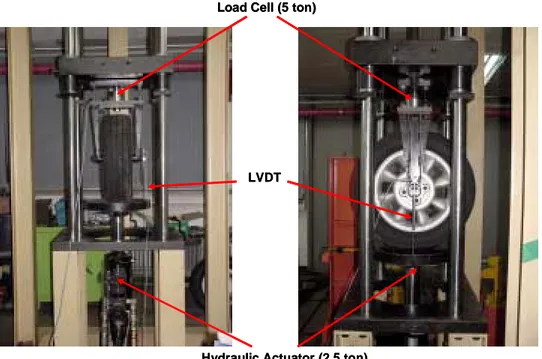

2.3.1 시험 가진 방향 설정Figure 2.9는 Tire 시험 장비를 나타내고 있다. 1축 Test jig 로서 Tire 시험을 위해 셋업된 모습을 나타내고 있다. 타이어 상 단부분은 로드셀이 설치되어 있는 부분으로 고정부위이며 Tire 아 래부분은 가진원이 되는 2.5 t 유압실린더이다.

Hydraulic Actuator (2.5 ton) Load Cell (5 ton)

LVDT

Hydraulic Actuator (2.5 ton) Load Cell (5 ton)

LVDT

Figure 2.9 Test rig for vertical Tire characteristic measurment

Tire의 경우 Spindle에 걸리는 6방향의 신호를 모두 측정하 는 것이 가장 정확한 모델링이 되겠지만, 본 연구에서는 차량의 Ride 성능해석을 위해서 주도적인 Tire의 수직축 동적 강성 특성 만을 모델링하고자 한다.

2.3.2 Tire 특성 시험 결과

타이어 입력신호는 주파수상에서 (1/f1.0)의 특성을 갖도록 설계 되었다. 그리고 작동 최대하중은 300 Kgf 옵셋(Offset)을 준상태

에서 상하로 300 Kgf로 설정하였다.

(a) Displacement

(b) Force

Figure 2.10 Displacement and Force of Tire test

Figure 2.11은 타이어 가진시험 결과를 힘-변위선도를 이용해 나 타낸 것이다. 그래프상의 넓은 Hysterisis를 통해 타이어 역시 큰 동특성을 가지고 있음을 알 수 있으며, 선형적인 특성을 보임을 또한 알 수 있다.

Figure 2.11 Measured Force-Displacement diagram of Tire

2.4 Shock Absorber 특성 시험

2.4.1 시험 가진 방향 설정Figure 2.12는 Shock Absorber 테스트 장비를 나타내고 있다.

1축 Test jig로서 Shock Absorber 시험을 위해 셋업된 모습을 나 타내고 있다. 윗부분은 고정부위로서 로드셀이 장착되어 있으며

아래에 구동장비인 유압가진기를 보이고 있다.

(a) Front shock absorber (b) Rear shock absorber Figure 2.12 Shock Absorber test rig

시험방향은 Shock Absorber의 일반적인 운동방향인 인장, 압 축 방향을 이용하였으며 제동시 걸리는 굽힘현상 발생방향에 대해 서는 고려하지 않기로 한다. 또한 입력신호의 주파수 수 특성은 (1/f1.5) 에 대하여 수행하였다.

2.4.2 Shock Absorber 시험결과

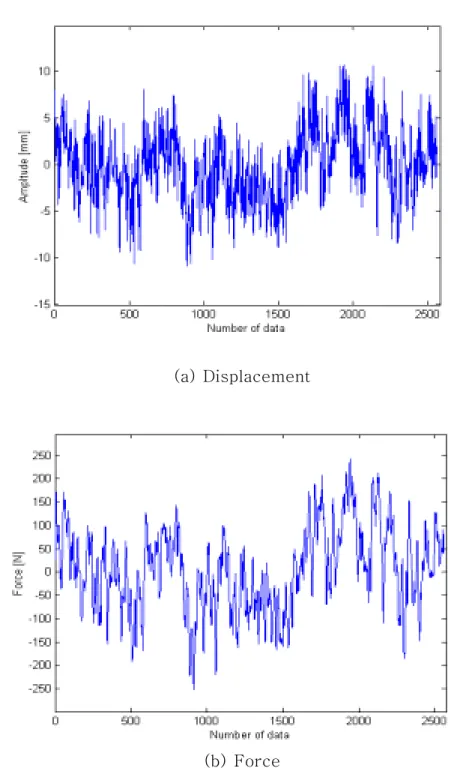

Figure 2.13는 가진신호가 (1/f1.5)의 특성을 가질때의 결과로서 시간에 따른 변위와 힘의 선도를 나타내고 있다.

(a) Displacement

(b) Force

Figure 2.13 Displacement and Force of Shock Absorber test

Figure 2.14는 각각 힘-변위 선도 및 힘-속도 선도를 나타내 고 있다. Figure 2.14에서 최대 작동 변위는 ±60 mm임을 알 수 있는데 이 이상의 변위를 입력으로 사용할 경우 유압가진기의 용 량한계를 벗어나 시험수행이 불가능 하였다. 이때 발생되는 최대 힘은 인장시 120 Kgf와 압축시 40 Kgf임을 알 수 있다.

(a) Measured Force – Displacement diagram Figure 2.14 Shock Absorber test results

3. 신경망

3.1 신경망의 개요

Figure 3.1(a)는 생물체의 신경체계를 보여주고 있다. 입력 신 호에 가중치를 주는 Synapse와 출력신호를 내보내는 Cell Body 로 이루어져 있다. 이런한 생물체의 신경체계를 수학적으로 모방 한 것이 신경망으로 Figure 3.1(b)에서 보여 주고 있다. 여기서 w 는 생물체의 신경체계에서 가중치를 결정하는 Synapse이며,

∑

과

f

는 Cell Body에 해당된다. 신경망은 병렬 처리를 할 수 있기 때문에 고속 응답 특성을 가지며, 연결 가중치에 정보가 기억되어 학습능력과 적응능력을 가지고 있다.(a) Biological Neuron model

(b) Artificial Neuron model

Figure 3.1 Biological neuron model and Artificial neuron model

3.2 다층 신경망

인공 신경망이라는 개념은 퍼셉트론(Perceptron)이란 인공 신 경세포의 제안에서 시작 되었다. 선형 함수를 사용하여 입력 패턴 에 대한 분류에 사용 되었지만 XOR(Exclusive OR)와 같은 비선

형 문제를 풀 수 없는 단점을 가지고 있었다. 이후 이러한 단점을 극복하기 위해 비선형 함수를 이용한 다층 신경망이 제시 되었고 학습법인 오류 역전파법이 등장하였다. Figure 3.2는 다층 신경망 을 보여주고 있다. 각 층의 뉴런에는 활성화 함수가 있으며 이러 한 뉴런 들은 가중치에 의해 연결되어 있다. 따라서 각 뉴런은 입 력들의 선형조합(가중합)을 출력 한다고 볼 수 있으며 선형조합의 계수는 연결가중치에 해당된다. 각 뉴런의 출력은 활성화 함수를 거친 다음에 다음 뉴런으로 전달된다. 즉 같은 형태의 선형 요소 들이 결합되어 임의의 비선형 사상 또는 비선형 시스템에 대한 정 보를 저장할 수 있다. 입력과 출력의 관계는 식(3.1)과 같다.

) )

(

(

( ) ( ) ( ) (2)) 2

(

f f b

a = w

2w

1p + b

1+

(3.1)Figure 3.2 Multilayer neural network

3.3 적용 알고리즘

신경망을 이용한 모델링의 의미는 신경망의 구성요소인 웨이 트와 바이어스(Bias)를 설계변수로 놓을 때 목적함수인 실제 출력 신호와 신경망 출력 신호와의 오차를 최소화시키는 웨이트와 바이 어스값을 찾는 것이다. 이러한 신경망과 오차를 최소화 하기위해 최적화 알고리즘들이 많이 적용되어 왔다. 설계방법은 다음 식 (3.2)과 (3.3)를 통하여 그 기본 개념을 이해할 수 있다.

k k k

k

x p

x

+1= + α

(3.2)p

x x

x

k=

k−

k= α

k∆ (

+1)

(3.3)x를 설계 변수로 가정하였을때 Δx의 값을 0에 가깝게 근사화 하는 pk값을 구하는 방법을 또한 최적해를 구한다고 할 수 있다.

여기에서 pk는 방향백터로써 진행률은 학습률

α

k로 부터 크기가 결정된다. 방향백터 pk를 구하는 방법에 따라 여러 알고리즘들이 개발되어 왔는데 본 연구에서는 현재까지 가장 기본적인 최적 알 고리즘으로 알려져있는 오류 역전파 알고리즘을 적용하였다.3.3.1 오류 역전파 알고리즘 (Steepest Descent)

예를 들어 Q개의 입력과 출력 패턴이 있다고 정의할때

(3.4) 주어진 입력 패턴에 대한 신경망의 출력 패턴을

(3.5) 와 같이 정의 하면

Performance Index인 MSE(Mean Square Error)는

)]

( ) [(

] [ )

( x = E e

Te = E t − a

Tt − a

F

(3.6)이 되고, 근사적인 MSE는 다음과 같이 나타낼수 있다.

) ( ) ( )) ( ) ( ( )) ( ) ( ( ) (

^

k k k

k k k

F x = t −a T t −a =eT e (3.7)

이 때 pk 의 방향을 식(3.8)에서와 같이 MSE의 웨이트와 바 이어스에 대한 미분값으로 계산할 경우, 즉, pk 를 -∇F 방향으로 하는 방법을 Steepest Descent라고 한다.

)

( 1 1

1

1 + + +

+ = m m m+ m

m f W a b

a

p

a0 = a=aM

} , .{

},...

, { }, ,

{ p

1t

1p

2t

2p

Qt

Qm j i m

j i m

j

i

w

k F w k

w

,

^

,

,

( 1 ) ( )

∂

− ∂

=

+ α

m i m

i m

i

b

k F b k

b ∂

− ∂

= +

^

) ( ) 1

( α

(3.8)

이때 기울기 값을 계산하기 위해 Chain Rule을 적용하면 다 음 식(3.9)과 같이 정리된다. 식(3.9)을 벡터 식으로 표현하면 식 (3.10)와 같이 나타낼 수 있다.

1 ,

.

( + 1 ) =

imj( ) −

im mj−m j

i

k w k s a

w α

1,

^

=

−∂

∂

mj m m i

j i

a w s

F

m i m

i m

i k b k s

b ( +1)= ( )−

α

mm i i

b s F =

∂

∂

^ (3.9)T m m m

m(k +1) = W (k)− s (a −1)

W α

m m

m

k b k s

b ( + 1 ) = ( ) − α

(3.10)여기서 감도 sm 은

1 m T 1 m m 1

m T 1 m m m 1 m m

1 m

m F(n )(W ) s

) n )(W (n n F

n n

s n + + + +

• +

+ =

∂

= ∂

∂

∂

∂

= ∂

∂

= ∂ &

^

^

^

F F

F T

m

1 2 1

M

M

s ... s s

s →

−→ → →

(3.11)과 같이 정리된다. 이 때 감도 값이 식(3.11)에서 알 수 있듯이 뒤쪽에서 앞쪽으로 계산되어 가는데 이 현상을 역 전파라고 부른 다.

3.3.2 On-line mode와 Off-line(Batch) mode

학습 방법에는 하나의 훈련 사례들을 처리 후 웨이트를 갱신하 는 On-line 방식과 모든 데이터를 처리 후 웨이트를 갱신하는 Off-line 방식이 있다. On-line 모드는 순차(Sequential Mode)모 드, Pattern 또는 확률론적(Stochastic Mode)모드라는 이름으로 불려지기도 한다. 이 모드의 학습 절차는 개개의 학습 데이터를 알고리즘 수행 후 Weight들을 갱신한다. 만약 N개의 학습 데이터

)) ( ), ( ..., ),...

1 ( ), 1 (

( x t x N t N

가 있다면, 첫 번째 데이터 셋인))

1 ( ), 1 (

( x t

에 대해 전파와 역 전파를 수행한 후 웨이트와 바이어 스의 강도를 갱신하게 되고, 다음으로 두 번째 데이터 셋인)) 2 ( ), 2 (

( x t

에 대해서도 전파와 역 전파를 수행 후 웨이트와 바이 어스를 갱신한다. 이와 같은 진행은 N 데이터 셋까지 진행된다.한 개의 데이터 셋에 대한 에러함수를 계산하고 웨이트를 갱신하 는 절차를 반복 수행하는 간단한 방법으로 이해하기 쉽고 구현하 기가 쉬워 가장 일반적으로 쓰이고 있다. 특히, 같은 패턴의 데이 터 셋 들이 많이 존재 할수록 온라인 모드는 좋은 결과를 가져온

다. 하지만 비선형 모델과 같이 반복적인 패턴이 없는 경우에는 좋은 결과를 기대 할 수 없으며 데이터 셋에 대해 웨이트들이 갱 신되면서 이전의 오차함수 값이 무시 되기 때문에 국소 최소점에 빠지기 쉽다는 단점을 가지고 있다.

Off-line 모드는 데이터 셋에 대한 알고리즘 수행 후 기울기 함수의 최소 값을 계산하여 웨이트와 바이어스를 갱신한다. 이 모 드는 전체 데이터 셋에 대한 정확한 기울기 함수를 구할 수 있다 는 것을 의미한다.

4. 모델링

Figure 4.1은 본 연구에서 사용된 신경망 구조를 나타낸다. 입 력층에 시간 지연 입력을 넣어 시스템의 동특성을 나타낼 수 있으 며, 활성화 함수로는 비선형 활성화 함수인 Tangent sigmoid를 사용하여 시스템의 비선형성을 나타낼 수 있다. 알고리즘은 오차 역전파 알고리즘을 사용한다.

Figure 4.1 Time-delay neural network

4.1 G-Bush

Table 4.1은 G-bush 모델링시 사용된 신경망 네트웍 구조 및 모델링시 필요한 설계 변수값을 나타내고 있다. 부시 모델링시 시 간지연(Delay)값으로 각 입력과 출력에 3개의 시간지연 항을 사 용하여 총 8개의 입력신호가 사용되었다.

Table 4.1 Modeling method and design parameters for G-bush

Simulation

Algorithm Steepest Descent Network

Structure

3 layer ( 10 Neurons-10 Neurons-2 Neurons )

Input Radial and Axial Direction Displacement and Radial and Axial Force

Target Radial/Axial Direction Force Transfer

Function 1st ,2nd ,3rd layer-Tangent Sigmoid Delay 3 delay on each Inputs and Targets Learning Rate 1st layer-0.3, 2nd layer – 0.01875,

3rd layer-0.03

Total Epoch 1000

Tolerance 1e-7 (When Normalized)

Elapsed Time [6 min 53 sec] on Pentium IV 1.0GHz

4.1.1 축 방향의 모델링 결과

Figure 4.2는 G-bush의 반경 방향 모델링 결과를 나타내고 있다.

(a) Force

(b) Displacement-Force

Figure 4.2 Modeling result of G-bush characteristics in radial direction

Figure 4.3은 Figure 4.2의 결과를 PSD를 이용하여 나타낸 것이다. PSD 결과를 살펴보면 전반적으로 에러가 102 차수 정도 의 차이가 나고 있어 그 오차가 아주 미미함을 알 수 있으나 0 Hz 근방의 저주파수 영역에서는 Figure 4.2에서 볼수 있었던 DC-offset과 관련된 오차가 발생함을 알 수 있다.

Figure 4.3 Modeling result of G-bush characteristics in radial direction (frequency domain)

4.1.2 반경 방향의 모델링 결과

Figure 4.4는 축 방향 결과로써, 반경 방향의 결과와 비슷하 게 전체적인 특성은 잘 따라가고 저주파수 영역의 신호인 DC- offset이 발생하고 있음을 알 수 있다. Figure 4.5는 축 방향의 모 델링 결과를 PSD를 통해 나타내고 있다.

(a) Force

(b) Force-Displacemnet

Figure 4.4 Modeling result of G-bush characteristic in axial direction (time domain)

Figure 4.5 Modeling result of G-bush characteristic in axial direction (frequency domain)

4.2 Tire

Tire의 경우 타이어의 변형량과 측정된 힘의 값을 이용하여 모델링을 수행하였으며, 7개의 시간지연 항을 적용하였다.

Table 4.2 Modeling method and design parameters for Tire

Simulation

Algorithm Steepest Descent Network

Structure 3 layer ( 10 Neurons-10 Neurons-1 Neuron ) Input Vertical Direction Displacement Target Vertical Direction Force Transfer

Function

1st ,2nd layer-Tangent Sigmoid , 3rd layer- Linear

Delay 7 Delays on Input

Learning Rate 0.008

Total Epoch 1000

Tolerance 1e-7 (When Normalized)

Elapsed Time [6 min 53 sec] on Pentium IV 1.0GHz

4.2.1 Tire 모델링 결과

Figure 4.6는 Tire의 모델링 결과를 나타내고 있다. 힘의 최 대값에서의 오차가 전체적으로 작으며, DC-Offset도 거의 존재하 지 않음을 알 수 있다. 이것은 타이어 모델이 1 방향 신호만을 이 용하며 또한 7개의 많은 시간지연 항을 이용한 결과로 고찰할 수 있겠다.

Target Output

(a) Force

Target Output

(b) Force-Displacement

Figure 4.6 Modeling result of Tire (time domain)

Figure 4.7은 Figure 4.6의 결과를 PSD를 통하여 주파수 영 역에서 도시한 결과이다. Figure 4.6에서 쉽게 예측할 수 있듯이 저주파수 영역의 오차가 상당히 작음을 알 수 있으며 반면에 30 Hz 이상의 신호영역에서는 오차가 커짐을 볼 수 있다.

Figure 4.7 Modeling result of Tire (frequency domain)

4.3 Shock Absorber

Shock Absorber의 경우 입력신호로 변위 신호 및 속도 신호 를 사용하였다. 출력 시간지연 항과 입력 시간지연 항을 추가하여 모델링을 수행하였다. Table 4.3은 Shock Absorber를 모델링 할 경우 사용한 모델링 방법 및 설계변수를 나타내고 있다.

Table 4.3 Modeling method and design parameters for Shock Absorber

Simulation

Algorithm Steepest Descent Network

Structure

3 layer

( 10 Neurons-10 Neurons-1 Neuron ) Input Vertical Direction Displacement

And Force

Target Vertical Direction Force Transfer

Function 1 st, 2 nd, 3 rd layer- Tangent Sigmoid Delay 4 Delays on each Input and and

5 Delays on Output Learning

Rate 0.08

Total Epoch 1000

Tolerance 1e-7 (When Normalized) Elapsed

Time [7 min10 sec] on Pentium IV 1.0GHz

4.3.1 Shock Absorber 모델링 결과

Figure 4.8는 shock absorber의 모델링 한 결과를 나타내고 있다. 전반적인 경향은 잘 따라가고 있으나 힘-변위 선도에서나 힘-속도 선도에서 ± 방향으로 최대에서 오차가 있음을 알 수 있 다. Shock Absorber 를 모델링 할때 다른 시스템에 비해 많은 입 력과 출력값의 Delay의 갯수를 설정한 이유는 Shock Absorber를 Hysteresis가 가장 큰 시스템으로 인식하여 과거의 데이터가 많 이 필요할 것으로 판단했기 때문이었다.

(a) Force

(b) Force-Displacement

(c) Frequency domain

Figure 4.8 Modeling result of Shock Absorber

5. 신경망 설계 변수 변화에 따른 분석

본 절에서는 모델링에 필요한 여러 설계변수의 변화에 따른 모델링의 성능변화를 Shock Absorber 데이터를 이용하여 분석한 결과를 기술하고 있다. Parameter study에 활용된 모델링 관련 설 계변수는 네트워크 구조, 학습 률, 활성화 함수의 기울기, 웨이트 와 바이어스, 정규화 방법의 변화등이 있다.

5.1 네트워크 구조 변화에 따른 분석

Figure 5.1의 결과는 네트워크 구조에 따른 MSE와 수행시간 을 비교한 것이다. 네트워크의 계층과 뉴런의 수가 증가 할수록 MSE가 감소하는 것을 볼 수 있다. 일반적으로 오류 역 전파 알고 리즘은 적정한 학습률을 설정해 주고 신경망 뉴런의 수나 계층의 수를 증가 시키면 오차는 감소한다. 하지만 학습에 사용된 시스템 출력 값과 신경망 출력 사이의 오차가 작다고 신경망이 잘 학습 되었다고 말 할 수 없다. 왜냐하면 뉴런의 수나 계층의 수를 증가 시키면 신경망에 기억화 현상이 생기기 때문이다. 또한 모델링시 소요되는 시간은 네트워크의 구조가 커지고 복잡해질수록 쉽게 늘 어남으로 이에대한 영향 또한 간과해서는 안된다. 본 연구에서 Shock Absorber의 경우 네트워크 형태가 10-10-1의 형태를 가 질때 최소 MSE 값을 갖는다.

(a) MSE

(b) Elapsed time

Figure 5.1 Analysis MSE and elapsed time according to the variation of network structure

Figure 5.2은 Figure 5.1에서 비교적 좋은 결과를 보이는 4- 1, 4-10-1, 10-10-1를 갖는 네트워크 구조를 선택하여 모델링 된 결과를 시간영역에서 비교하고 있다. 전반적으로 큰 힘값을 갖 는 부분에 있어서 10-10-1 네트워크 구조가 목표 값에 잘 수렴 하고 있음을 볼 수 있으나 작은 힘값을 갖는 경우는 10-10-1 네 트워크 구조가 더 우수하다고 쉽게 말할 수 없음을 알 수 있다.

따라서 이를 통해 적정한 네트워크의 구조를 찾는 방법에는 정형 화된 방법이 없으며 반복적인 실험에 의해 선택해야 함을 재확인 할 수 있었다.

Figure 5.2 Perfomance evaluation w.r.t variation of network structure

5.2 학습률의 변화에 따른 분석

학습률(Learning rate)의 선택은 학습의 속도를 결정하며 학 습의 결과에도 큰 영향을 미친다. 만약 너무 작은 학습률을 선택 하면 신경망 학습은 매우 느리게 되며, 너무 큰 학습률을 적용하 면 웨이트와 바이어스 및 기울기 함수를 발산하게 만들며, 어떤 학습도 이루어지지 않는다. Figure 5.3과 같이 학습률이 작을수록 오차가 줄어 들지만 감소하는 속도가 느리게 된다. 점차적으로 학 습률을 높이면 초기에는 오차 값이 급속히 감소하지만 일정 시간 이 지나면 더 이상 떨어지지 않고 머무르며 심지어 증가하기도 한 다.

Figure 5.3 MSE variation w.r.t learning rate

지금과 같은 고정된 학습률을 사용하여 적정한 학습률을 찾는 방법은 많은 반복된 실험에 의해 구하는 방법밖에는 없다. 이러한 문제점을 극복하기 위해서는 고정 학습률에 모멘텀(momentum)을 추가하거나, 가변 학습률을 적용해야 할 것으로 사료된다.

5.3 활성화 함수의 기울기 변화에 다른 분석

Figure 5.4는 10-10-1 네트워크에 0.015의 학습률을 설정했 을경우 활성화 함수의 기울기를 변화에 따른 분석을 한 결과를 보 이고 있다. Figure 5.4를 통해 Tangent Sigmoid 함수의 계수의 기울기 1을 기준으로 볼 때 1보다 작거나 1보다 큰 경우 점차적 으로 오차가 증가 되는 것을 볼 수 있었다. 1보다 큰 경우에는 급 격하게 오차가 증가하는 것을 볼 수 있다. 계수가 1보다 작은 값 을 가질 경우 함수의 기울기는 완만하며, 함수 출력 측의 폭이 줄 어 들기 때문에 점근선 영역의 입력 값은 모두 같은 값으로 나오 게 된다. 계수가 1보다 커지면 함수의 기울기는 급해지며 Hardlimit Function의 특성에 가까워지게 되어 입력의 대부분의 값에 대해 점근선 영역에 출력이 나타남으로 제대로 학습이 되지 않음을 알수 있다.

0.120131

0.00267473 0.00142831 0.00141055 0.00175035

0 0.02 0.04 0.06 0.08 0.1 0.12 0.14

"0.1" "0.5" "1.0" "2.0" "4.0"

T angent Sigmoid Function Coefficient

MSE

0.120131

0.00267473 0.00142831 0.00141055 0.00175035

0 0.02 0.04 0.06 0.08 0.1 0.12 0.14

"0.1" "0.5" "1.0" "2.0" "4.0"

T angent Sigmoid Function Coefficient

MSE

Figure 5.4 MSE variation w.r.t activation function coefficient

5.4 초기 가중치의 크기 변화에 따른 분석

Figure 5.5은 불규칙하게 잡은 웨이트와 바이어스에 일정한 배수를 해주며 초기치를 설정하여 초기 웨이트의 크기에 따른 학 습 결과를 비교하고 있다. 초기 웨이트와 바이어스를 작게 설정하 면 오차는 줄어들지만 감소 속도가 느려지며, 크게 설정할 경우 초기에 오차의 감소폭이 크지만 감소속도는 점차적으로 줄어드는 현상을 보인다. 최소 -1에서 최대 1의 랜덤한 값으로 웨이트와 바이어스를 설정해 주었을 때의 오차가 가장 작은 것을 알 수 있 다.

Figure 5.5 MSE variation w.r.t ratio of initial weights and biases

5.5 학습 데이터의 정규화 방법에 따른 오차의 크기 변화분 석

비선형 활성화 함수들을 고려하고 포화를 막기위해 학습 데이 터의 정규화는 모델링시 필수적인 과정이다. 이때 본 연구에서 사 용한 2가지 정규화 방법에 따라 그 결과가 어떠한 형태를 갖는지 분석하고자 한다.

식(5.1)는 학습 데이터 중 절대값의 최대치로 모든 데이터를 나누어 주는 것이다. 학습 데이터가 고르게 분포 되어 있지 않을 경우 한쪽으로 치우치는 경향을 나타나므로 주의해야 한다. 또한

식(5.2)를 이용하여 정규화를 하면 학습 데이터의 최대 값은 1, 최소 값은 -1로 정규화 된다. 이 같은 방법을 사용하면 고르게 분 포되어 있지않은 학습 데이터의 경우에도 고르게 분포 정규화 할 수 있는 장점이 있다.

)) ( ( ABS p MAX

p

n= p

(5.1)

−

−

= − 1

min max

2 min

p p

p n

p β p

(5.2)

Figure 5.6은 식(5.2)에서

β

에 대해 1.0, 0.9로 설정하여 학습 데이터를 정규화 시켜 학습 시킨 후 결과 값을 나타낸 것이다.1.0은 -1.0 ~ 1.0으로, 0.9는 -0.9 ~ 0.9로 정규화된다. 전체적 으로

β

=0.9인 경우가 오차가 작게 나타나는 것을 알 수 있다. 이 러한 결과는β

=1.0인 경우보다β

=0.9인 경우에 활성화 함수가 포화 될 수 있는 가능성이 낮기 때문이다.Figure 5.6 Error comparision according to the normalization methods

6. Nonlinear Dynamic Blackbox Modeling S/W

NDBM은 비선형 힘요소의 모델링을 하는 것으로 힘 요소 시 험 데이터의 파일을 입력 받아 소프트웨어에 적합한 데이터로 변 환하고 학습 데이터를 추출하여, 추출된 입력 데이터를 신경망 알 고리즘에 적용하여 힘요소 모델로 변환하는 소프트웨어이다.

6.1 NDBM S/W 흐름도

6.1.1 파일 변환과 네트워크 초기화, 데이터 읽기 흐름도

Figure 6.1 Flow chart of NDBM

(file translation and reading data and weights, biases)

Figure 6.1은 NDBM 소프트웨어를 실행했을때의 전체 흐름도 중 입력 파일의 변환과 저장, 네트워크 설정과 저장, 학습에 필요 한 데이터의 읽기 과정의 흐름을 보여주고 있다.

6.1.2 학습 알고리즘 선택과 학습 모드 흐름도

학습 방법에는 하나의 훈련 사례들을 처리 후 학습 가중치를 갱신하는 On-line 방식과 모든 데이터를 처리 후 학습 가중치를 갱신하는 Off-line 방식이 있다.

6.1.2.1 On-line 모드

Figure 6.2은 On-line 모드 학습을 수행 할 때의 흐름도를 나 타내고 있다. On-line 모드는 순차(Sequential Mode)모드, Pattern 또는 확률론적(Stochastic Mode)모드라는 이름으로 불려 지기도 한다. 이 모드의 학습 절차는 개개의 학습 데이터를 알고 리즘 수행 후 학습 가중치들을 갱신한다.

Figure 6.2 Flow chart of NDBM

(selection of algorithm and on-line training mode)

6.1.2.2 Off-line(Batch) 모드

Figure 6.3는 Off-line 모드 학습을 수행 할 때의 흐름도를 나타내고 있다. Off-line 모드는 데이터 셋에 대한 알고리즘 수행 후 기울기 함수의 최소 값을 계산하여 학습 가중치들을 갱신한다.

Figure 6.3 Flow chart of NDBM

(selection of algorithm and off-line training mode)

7. 결론 및 전망

7.1 결론

현가 시스템의 부품인 Shock Absorber와 부싱, 타이어에 대 한 모델링을 위해 최적화 알고리즘을 적용한 NDBM(Nonlinear Dynamic Blackbox Modeling) 소프트웨어를 개발하였으며 결과를 정리하면 다음과 같다.

(1) 최적화 알고리즘을 이용하여 비선형 동특성 시스템을 모델 링 할 수 있는 소프트웨어를 개발하였다.

(2) 소프트웨어를 이용하여 Shock Absorber와 타이어 및 부 싱 류의 동특성을 고려한 모델링을 수행하였다.

(3) 현가 시스템 부품의 모델링에 영향을 주는 여러 가지 조건 에 대한 반복 실험을 하여 신경망 모델 방법을 제시 하였 다.

7.2 전망

본 연구에서 개발된 NDBM 방법에의한 비선형 동특성 해석 소프트웨어는 다음 Figure 7.1과 같은 분야에 폭넓게 활용 될 수 있을 것으로 기대된다.

Figure 7.1 Application fields of NDBM - 보다 정확한 차량 운동 시뮬레이션 구현

- 정확한 힘요소 모델을 통한 Joint Force 계산

- 내구해석 및 설계에의 활용 - 보다 정확한 차량 운동 시뮬레이션 구현

- 정확한 힘요소 모델을 통한 Joint Force 계산

- 내구해석 및 설계에의 활용

참고 문헌

1. J. Giacomin, “ Neural network simulation of an automotive shock absorber, ” Enang applic . Artif.

Intell. Vol.4, No. 1, pp59-64,

2. Il Young Kim, Kil Do Chong, Tae-Soo No and Dong Pyo Hong, “ Empirical closed loop modeling of suspension system using neural network,” Journal of the Korean Society of Precision Engineering, Vol. 14, No. 7, pp. 29-38,1997

3. Simon Haykin, “ NEURAL NETWORKS, A COMPREHENSIVE FOUNDATION ” , Prentice Hall, Inc., pp. 732-741,1999

4. Hagan Demuth Beale, “ Neural Network Design ” ” ,PWS PUBLISHING COM,pp. 11-1~11- 43,1999

5. J.-S. R. JANG, C.T. SUN, E. MIZUTANI, “Neuro- Fuzz and Soft Computing, A Computational Approach to Learning and Machine Intelligence. ” ,Prentice Hall Inc.,1997

6. CHIN-TENG LIN, C.S. GEORGE LEE, “ NEURAL

FUZZY SYSTEM, A Neuro-Fuzzy Synergism to Intelligent Systems”,Prentice HallInc.,1996

7. Joey Rogers, “Object-Oriented Neural Networks in C++”,ACADEMIC PRESS,1997

8. W.Lhomas Miller III, Richard S. Sutton, Paul J.Werbos, ”Neural Networks for Control”,THE MIT Press,1990

9. Andrew J.Barber, “Accurate Models for Complex Vehicle Components using Emprical Mehtods”, SAE Automotive Dynamics & Stability Conference Troy,Michigan, May 15-17, 2000

10. 이 정 호, “신경망을 이용한 현가 시스템의 모델링 및 고장 진단”, 국민대학교 자동차 공학 전문 대학원,2001

ABSTRACT

Modeling of Nonlinear Force Elements of Suspension System using Neural Network

Algorithm

by hoonhee Lee

The Graduate School of Automotive Engineering, Kookmin University, Seoul, Korea

Conventional computer modeling methods for complex vehicle components (like bushing and dampers) are often inadequate to represent behavior over wide frequency range at large amplitudes. New modeling methods circumvent these limitations by using laboratory measurements with neural networks. The new methods enable accurate simulation for nonlinear, frequency dependent components. having multiple input and outputs, under arbitrary excitation. This paper describes one such method, named NDBM(Nonlinear Dynamic Blackbox Modeling). Examples are presented for vehicle shock absorbers and a rubber bushing.