<학술논문> DOI http://dx.doi.org/10.3795/KSME-B.2013.37.1.081

ISSN 1226-4881

저급 폐열 이용 히트파이프 해수담수기의 성능과 유용성

§

박창대*† · 정경열*· 타나카히로시**

* 한국기계연구원 환경에너지기계연구본부, ** 구루메기술국립대학 기계공학부

Performance and Availability of Seawater Distiller with Heat Pipe Utilizing Low-Grade Waste Heat

Chang-Dae Park*†, Kyung-Yul Chung* and Hiroshi Tanaka**

* Environment and Energy Systems Research Division, Korea Institute of Machinery and Materials

**Department of Mechanical Engineering, Kurume National College of Technology (Received May 16, 2012 ; Revised November 20, 2012 ; Accepted November 21, 2012)

- 기호설명 - m

d: 증류량, kg/s

m

g: 배기가스 질량유량, kg/s Q

e: 증류에 사용된 열에너지, W

Q

eva: 히트파이프 전달 열에너지, W Q

in: 증류기 입구 열에너지, W T : 온도, K

첨자

a : 주위 공기 g : 배기가스 in : 배기가스 입구 out : 배기가스 출구 p1 : 1 단

Key Words: Desalination(해수담수화), Distillation(증류), Multiple-Effect(다중효용), Electric Generator(발전기), Waste Heat(폐열)

초록: 소형디젤 발전기의 배기가스는 양적 및 질적 수준에서 유용하게 활용되기에는 부족한 폐열원으로 간주된다. 그러나 본 연구에서는 이러한 배기가스의 폐열을 히트파이프에 의해 회수하고 다중효용확산 증발에 의해 효율적으로 열을 이용하는 해수담수기를 제안하였다. 제안한 증류기는 171℃의 배기가스에 서 52 W 의 폐열을 회수할 수 있고, 이 회수 열량 중 약 85%가 약 70 g/h 의 담수를 생산할 수 있는 유 용한 열량으로 사용된다. 이 결과는 50cc, 4 행정 엔진을 가진 극소형 발전기의 폐열에 대하여 단효용 장 치의 실험값이므로, 10 중효용으로 구성할 경우 약 500 g/h 의 성능을 가질 수 있는 것으로 계산되었다.

따라서 본 증류기는 전기와 담수가 동시에 부족한 지역에서 실제 필요한 식수량을 확보할 수 있는 소용 량 담수화장치로 유용하게 활용될 수 있다.

Abstract: Exhaust gas from a small portable electric generator is simply exhausted to the surroundings because the capacity and quality of the waste heat of this gas is generally not sufficient to recover and utilize. We have proposed a seawater distiller utilizing the thermal energy of waste gas from an electric generator. The distiller recovers heat from the waste gas by means of a heat pipe and uses it effectively through a multiple-effect diffusion-type structure. We constructed an experimental apparatus with a vertical single-effect still having a 4-stroke 50 cc generator engine and found that the experimental results for distillate productivity show good agreement with the theoretical predictions. The results show that the distiller can recover 52 W of waste heat from the gas at 171 °C, and ~85% of the recovered heat can be utilized for distillation to produce 70 g/h of fresh water. This is equivalent to a productivity of 500 g/h in the case of a 10-effect still. Therefore, the proposed distiller should be useful in remote areas where electricity and water grids are inadequate.

§이 논문은 2012 년도 대한기계학회 열공학부문 춘계학술 대회(2012. 5. 23.-26., 용평리조트) 발표논문임.

† Corresponding Author, parkcdae@kimm.re.kr

© 2013 The Korean Society of Mechanical Engineers

1. 서 론

2011 년 동일본 대지진과 쓰나미로 인한 자연재 해 지역에서는 재난 극복이라는 문제와 더불어 생 존자들과 정부에게 식수 확보라는 예상치 않은 어 려운 문제가 대두되었다. 이런 재해지역뿐만 아니 라 전 세계적으로 물부족 현상은 가장 심각한 전 지구적 도전과제가 되었다. 현재 세계 인구의 약 1/3 이 물부족 국가에 살고 있으며, 2025 년이면 이 수치는 거의 2/3 로 증가할 것으로 예측하고 있 다.

(1)세계 인구의 폭발적 증가는 이런 수자원 부 족의 가장 큰 원인이 되고 있으며 더 이상 지표상 의 한정된 수자원으로 물분쟁을 막을 수 있다고 믿는 사람은 없는 것 같다. 따라서 지구 수자원의 97 %를 차지하고 있는 해수의 담수화 이용은 인 류의 지속적 성장을 위한 필수 요건으로 받아들여 지고 있다.

인간이 거주하기 위해서 물과 전기는 가장 기본 적인 자원이고, 이 두 자원은 많은 경우 지역적 또는 국가적으로 불평등한 동시성을 갖고 있다.

즉 도서지역, 오지, 저개발 국가 등과 같은 전세 계 많은 곳에서는 경제적 또는 기술적 이유로 대 용량 정수플랜트 또는 해수담수플랜트를 건설하거 나 운영할 수가 없다. 이런 지역은 상수도 인프라 뿐만 아니라 전력망도 대부분 동시에 부족하다.

최근 태양광 발전 등 신재생에너지를 이용하여 전 기와 물을 공급하려고 시도하고 있으나, 신재생에 너지에 의한 물의 공급까지는 해결해야 할 난제가 여전히 많다. 또한 태양열 시스템 등 신재생에너 지 시스템의 특성상 연속적이지 못한 에너지원을 보완하는 백업시스템(발전기, 보일러 등)이 사용 된다. 따라서 여전히 많은 곳에서는 화석연료를 사용하는 엔진 발전기를 이용하여 전기를 생산 및 공급하고 있다.

신재생에너지의 이용이 유용한 지역은 상수도망 이 부족한 곳이 많으므로, 태양에너지와 해수담수 플랜트의 최적조합(예, CSP+MED 또는 PV+RO), 또는 풍력과 해수담수화 장치의 조합 등 최근 물 과 전기를 동시에 생산하는 기술이 많이 연구되고 있다. 한편 발전소, 공장, 산업단지 등의 대용량 폐열을 난방이나 복합 발전에 활용하려는 시도는 지속적으로 수행되고 있다. 하지만, 양적 또는 질 적으로 저급한 폐열의 경우 회수 비용 대비 활용 성이 낮으므로 대부분 회수하지 않고 그대로 버려 지고 있다. 하지만 이러한 폐열은 해수 또는 오염 수로부터 식수를 만드는 소용량 증류장치의 열원

이나 태양증류기의 추가적인 열원으로 유용하게 사용될 수 있다.

따라서 본 연구에서는 소용량 엔진 발전기의 배 기가스가 가지는 폐열과 같은 저급 열원을 사용하 여 오염수나 해수를 담수화하는 기술을 제시하고 자 한다. 본 연구에서는 자급형 소용량 담수화 기 술 중 다중효용 확산 태양증류기(multiple-effect diffusion solar still) 방식

(2,3)과 히트파이프(Heat pipe) 열전달 방식을 결합한 해수담수화 장치를 제작하 여 성능실험을 하였다. 성능실험 결과와 계산 등 을 통하여 본 장치의 유용성을 분석하고 실제 적 용 가능성을 제안하고자 한다.

2. 다중효용 확산증류기

본 연구에서 제안하는 자급형 소용량 담수화 장 치는 다중효용 확산증류기에서 열원으로 엔진의 배기가스 폐열을 히트파이프를 통하여 회수하는 구조로 설계하였다. 기존의 배기가스 폐열을 이용 하는 다중효용 확산증류기

(2~5)는 열교환 챔버 내의 각관형 열교환기 방식을 이용하여 폐열을 회수하 는데, 열교환 챔버와 열교환기가 전체 시스템에서 차지하는 부피를 감소시키고 열회수 방식의 효율 화를 도모하고자 히트파이프를 이용하였다.

다중효용 확산 증류방식

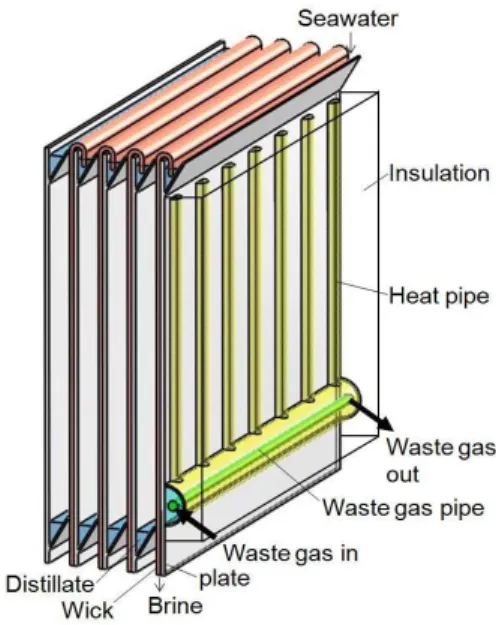

(2~5)은 Fig. 1 과 같이 해 수가 흐르는 윅(Wick)을 부착한 등간격의 수직 평 판들로 구성되어 있고, 1 단 평판 전면의 윅을 통 해 흐르는 해수는 1 단 후면의 히트파이프에 의해

Fig. 1 Schematics of a proposed seawater distiller

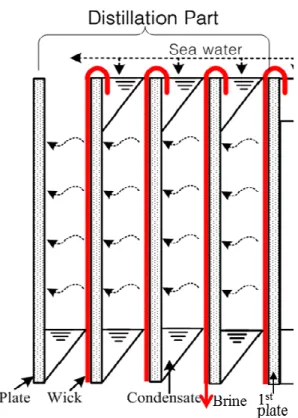

회수된 열에 의해 가열된다. 이때 가열된 해수가 증발되고 확산을 통하여 인접한 2 단 평판의 후면 에 응축이 발생한다.(Fig. 2) 이때 발생하는 응축 잠열은 전도 열전달을 통하여 2 단 평판 전면의 윅을 따라 흐르는 해수를 가열하는 열원으로 사용 되어 적절한 효용수만큼 입력된 열량을 반복적으 로 사용할 수 있는 방식이다. 따라서 각 평판 사 이의 확산층 간격이 작을수록 열저항이 감소하므 로 담수생산량은 크게 증가한다.

(6)다중효용 담수 부의 구조는 경사형 구조보다는 평판의 자중에 의 한 변형이 적은 수직형 구조가 확산층 간격을 더 작게 할 수 있으므로 본 연구에서는 수직형 구조 를 채택하였다.

해수저장조(Fig. 3 의 Overhead tank) 로부터 윅으 로의 해수의 공급은 위어 방식의 강제공급방식과 윅의 모세관현상을 이용하는 자연공급방식을 고려 할 수 있다. 자연공급방식은 공급유량의 제어는 용이하지 않지만 단순한 구조로 구성할 수 있고, 본 실험에서 채택한 강제공급방식은 각 단의 해수 분배조와 해수저장조 사이의 수두와 유량제어기구 (모세관)에 의하여 유량을 능동적으로 조절할 수 있는 장점이 있다. Fig. 2 에서 보는 바와 같이 1 단 전면의 윅(0.5 mm 두께 Cotton flannel)을 따라 농축된 해수가 증류기 하부로 배출되고 2 단부터 각 단의 후면에 응축한 응축수가 증류기 하부에서 집수되어 담수저장조로 모아지게 된다. 실제 본 증류기를 제작할 때 각 단의 해수공급방식과 담수 집수방식은 최소 확산층 간격

(2)을 제한하는 실질 적인 인자가 되기 때문에 적절한 설계가 아주 중 요하다.

Fig. 3 는 실제 구성된 실험장치의 사진으로, 각 단의 증발 및 응축면적은 0.2 m

2(높이 0.35m, 폭 0.57 m)이고, 확산층 간격은 10 mm 로 설정하였다.

본 장치에 사용된 히트파이프는 작동유체(증류수) 를 충진한 5 mm 내경의 동관 10 개를 50 mm 간격 으로 1 단의 후면에 구성하였다.(Fig. 1) 배기가스 는 히트파이프의 하부에 있는 배기가스관(Waste gas pipe)을 통하여 지나가게 되고, 이때 작동유체 는 폐열에 의하여 증발이 일어나게 된다. 본 실험 장치에 사용된 발전기는 50cc, 4 행정 가솔린엔진 (모델명: Honda 'Ex6')이다.

3. 실험 및 결과

실험은 선행연구

(5)에서 수행한 열 및 물질전달 모델의 예측 결과와 비교하기 위하여 1 중효용으

로 우선 진행하였다. 실험은 엔진 발전기의 전기 부하를 0~500 W 로 조절하여 배기가스 유량을 0.433×10

-3~0.856×10

-3kg/s 의 범위에서 변경해가며 수행하였다. Fig. 3 에서 ‘×’ 표시는 T-type 열전대 로 1 단에서의 벽면 온도 T

p1와 배기가스의 입출 구 온도를 측정하는 위치를 보여준다. 1 단의 벽 면 온도 T

p1은 6 개 측정값의 평균값을 사용하였 다. 배기가스의 출구속도는 열선유속계를 사용하 여 측정하였다. 본 실험에서 온도 측정의 오차 범 위는 ±0.5 ℃ 이며, 유량 및 담수생산량의 측정

Generator Gas inlet

Overhead tank

Fig. 3 Experimental setup of proposed distiller

Fig. 2 Structure of multi-effect distillation part

오차는 약 3 % 이내이다.

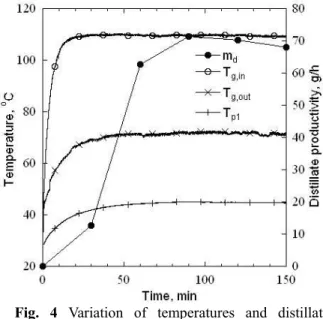

Fig. 4 은 배기가스 유량 m

g이 0.433×10

-3kg/s 일 때 발전기 가동시간에 따른 각 위치에서의 측정된 온도와 담수생산량을 보여준다. 담수화 실험장치 로 유입이 되는 배기가스 온도 T

g,in는 빠르게 상 승하여 약 20 분이면 110 ℃의 정상상태에 도달한 다. 실험장치에서 유출되는 온도 T

g,out와 1 단 평판 의 평균온도 T

p1도 빠르게 상승하지만 상승속도는 T

g,in보다 작아서 약 60 분후에 70 ℃와 43 ℃로 각 각 일정하게 되고, 담수생산량 m

d는 약 90 분후에 약 70 g/h 로 정상상태에 도달한다. 이러한 경향은 실험한 모든 배기가스 유량에서 유사하게 나타났 다. 한편 정상상태의 배기가스 출구온도는 70 ℃ 로서 여전히 높은 온도로 배출되고 배기가스의 출 구 온도 대비 상당히 낮은 1 단 평판 온도를 보이 고 있다.

Fig. 5 는 배기가스 유량별로 배기가스의 입구온 도 T

g,in및 출구 온도 T

g,out, 1 단 평판 온도 T

p1, 주 위 온도 T

a에 대한 실험값과 계산값을 같이 보여 주고 있다. 대부분의 계산값

(5)은 실험치보다 다소 낮게 보이고 있으나 증류기 성능에 가장 중요한 영향을 미치는 1 단 평판의 온도 T

p1는 실험결과 와 잘 일치하고 있다. 배기가스 유량 m

g가 0.856×10

-3kg/s 일 때 배기가스 입구 온도 T

g,in는 최고 171 ℃까지 상승하고, 열이 전달되는 방향을 따라서 각 온도는 거의 선형적으로 감소하고 있다.

배기가스 유량 m

g가 증가할수록 배기가스 온도와 평판의 온도가 증가하지만 측정한 주요지점 간의 온도차이도 함께 증가한다. 특히 유량 m

g가 증가 할수록 T

g,out과 T

p1및 T

p1과 T

a의 온도차이는 증 가하는데 온도차 증가에 의한 비가역성의 증가로 시스템 열효율의 감소를 예상할 수 있다. 이것은 1 중효용 실험 결과임을 고려하면 다중효용으로 구성할 경우 T

p1과 T

a의 큰 온도차이(0.856×10

-3kg/s 경우 34.7 ℃)와 함께 더 높은 열효율과 담수 생산량을 기대할 수 있게 하는 중요한 요소이다.

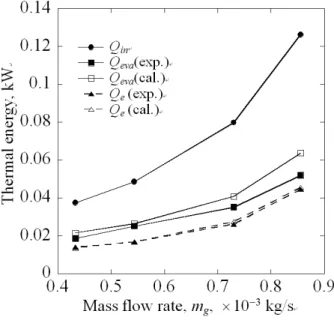

Fig. 6 은 배기가스 유량 m

g에 따른 증류기 입구 에서의 배기가스가 가지는 열에너지 Q

in, 히트파이 프에 의해 증류기로 회수된 열에너지 Q

eva및 증발 에 이용된 열에너지 Q

e의 변화를 각각 보여주고 있다. 배기가스 유량 m

g가 증가할수록 히트파이프 에 의해 회수되는 열에너지량을 포함하여 모든 열 에너지량은 증가하고, 그 증가율도 증가한다. 배기 가스 유량 m

g=0.856×10

-3kg/s 경우, 배기가스가 가 지고 있는 약 127 W 의 열량 중 히트파이프에 의 해 증류기로 회수되는 열량 Q

eva는 52 W 로 약

41 %에 해당한다. 이것은 회수 열량 Q

eva(52 W) 대 비 증류에 사용되는 열량 Q

e(44 W)의 비율이 85 % 인 것을 감안하면 상당히 낮은 열회수율로 판단된 다. 이것은 Fig. 5 에서 보듯이 배기가스의 출구온

도 T

g,out가 약 120 ℃로서 여전히 높은 상태로서

충분히 열회수되지 못하고 증류기에서 배출되기 때문으로 판단된다. 따라서 열교환면적을 증가시 키는 등 히트파이프의 최적설계 개선이나 열회수 방식의 변경 등이 필요함을 알 수 있다. 한편 각 열량에 대한 실험결과와 계산치는 대체적으로 잘 Fig. 4 Variation of temperatures and distillate

productivity with operation time

Fig. 5 Distribution of temperatures in the still at a

steady-state at various mass flow rates

gas-in gas-out plate 1 ambient

일치를 하고 있으나, Q

eva의 경우 m

g가 증가할수 록 두 결과값의 차이는 커지고 있다. 이것은 배기 가스관 내벽에서의 강제대류 열전달계수를 이론 계산식에서 높게 예측하였기 때문으로 판단된다.

(5)그러나 담수생산량을 예측할 수 있는 Q

e의 경우 계산치는 실험치와 아주 잘 일치하고 있는데, 이 것은 Fig. 7 의 담수생산량 m

d의 결과에서도 확인 할 수 있다.

Fig. 7 은 배기가스 유량 m

g의 변화에 따른 2 단 평판 후면에서의 담수생산량 m

d과 총 증류효율 Q

e/Q

in을 보여준다. 유량 m

g이 증가함에 따라 생

산량 m

d은 증가하고 그 증가율도 증가하여 m

g= 0.856×10

-3kg/s 일 때 약 70 g/h 까지 증가한다. 이 것은 Fig. 6 의 배기가스 유량에 따른 회수 열량 Q

eva의 증가 경향과 거의 일치하고 있다. 증류기 입구 열량 Q

in대비 증류에 사용된 유용한 열량 Q

e의 비를 나타내는 총 증류효율 Q

e/Q

in는 실험한 유량 범위에서 약 35 %로서 m

g가 증가하면 다소 감소하다가 다시 증가하는 경향을 보이고 있다.

이것은 히트파이프의 전열효율을 고려하면 m

g의 증가에 따라 Q

eva/Q

in는 감소하는 반면 Q

e/Q

eva는 증가하고 그 증가율도 커지기 때문으로 판단된다.

또한 배기가스 유량이 증가할수록 높은 T

g,out값과 (T

p1- T

a) 값의 증가도 그 원인으로 판단된다. 실 험한 배기가스의 유량 범위에서 담수생산량 및 증 류효율 모두 이론적 해석 결과

(5)와 대체적으로 잘 일치하고 있다.

4. 결론 및 고찰

소형 이동용 발전기의 배기가스는 양적 및 질적 수준에서 유용하게 활용되기에는 부족한 폐열원으로 간주된다. 그러나 본 연구에서 제안한 다중효용 소 형 증류기는 171 ℃의 배기가스에서 52 W 의 폐열을 회수할 수 있고, 이 회수 열량 중 약 85%가 약 70 g/h 의 담수를 생산할 수 있는 유용한 열량으로 사용 된다. 이것은 배기가스가 가지는 총 열량 중 약 35%가 증류에 사용됨을 의미한다. 이 결과는 50cc, 4 행정 엔진을 가진 극소형 발전기의 폐열로 1 중효 용 장치의 실험값이므로, 5mm 의 확산층 간격으로 10 중효용으로 구성할 경우 약 500 g/h 의 성능을 가 질 수 있는 것으로 계산되었다. 이것은 104 Wh/kg(104 kWh /m

3)에 해당하는 시스템 성능으로, 90,000 m

3/day 급 다중효용증발담수(MED) 플랜트의 열부하 70 kWh /m

3(전기부하 1.5 kWh /m

3별도) 대 비 다소 큰 열부하를 필요로 하지만, 본 시스템이 분산형 소용량이고 폐열원을 사용한 것을 고려하면 시스템성능 면에서도 우수하다고 판단된다.

본 연구결과에서 배기가스 입구열량 대비 히트파 이프에 의해 회수되는 열량의 비율은 약 40~50 %이 지만, 회수된 열량 대비 증류에 유용하게 사용된 열 량 비율은 65~85 %로서 1 중효용 실험 결과임에도 매우 높다.(Fig. 6) 이것은 배기가스로부터 열회수하 는 방식의 개선을 통하여 열회수 율을 높이고, 다중 효용으로 구성할 경우 본 담수 시스템의 증류효율은 35 %에서 크게 상승하게 되고 담수생산량도 크게 증 가할 것임을 보여주는 결과이다. 그러나, Fig. 4 에서 Fig. 6 Variation in thermal energy Q

in, Q

evaand

Q

ewith mass flow rate

Fig. 7 Variation of distillate productivity and

overall distillate efficiency with mass

flow rate

보듯이 담수생산량의 경우 발전기 가동 후 약 90 분 후 정상상태에 도달하므로, 발전기를 단시간 또는 단속적 운전을 할 경우 본 시스템의 유용성은 저하 할 수 있음을 알 수 있다.

본 연구에서 제안한 다중효용 확산 수직증류기 는 구조적 특징상 태양열 증류기(Solar still)와 쉽게 연동시스템을 구성할 수 있다. Fig. 5 에서 보듯이 1 단 평판의 온도 T

p1가 45~64 ℃로서 낮은 증발온 도임을 감안하면 태양열과 같은 저밀도 저급열원 도 본 증류기의 유용한 열원이 될 수 있음을 알 수 있다. 또한 본 시스템을 더 큰 열량을 얻을 수 있는 조건에 적용하거나 태양열 해수담수화 장치 의 추가 열원으로 적용할 경우, 전기와 담수가 동 시에 부족한 지역에서 실제 필요한 식수량을 확보 할 수 있는 소용량 담수화장치로 유용하게 활용될 수 있음을 알 수가 있었다.

향후 가용 열량에 따른 최적 열회수 방안, 태양 열 증류기와의 복합구조의 시너지 효과 검증, 최 적 효용수 설치 관련 유연한 구조 설계, 확산층 간격 최소화 방안 등의 후속 연구를 통하여 보다 성능이 우수하고 상용화에 가까운 소용량 해수담 수기 개발을 진행할 예정이다.

후 기

본 연구는 2011 년도 지식경제부의 재원으로 한

국에너지기술평가원(KETEP)의 지원을 받아 수행 한 연구 과제(No. 2011T100200129)의 결과로서, 관 련 기관에 감사 드립니다.

참고문헌