투명세라믹재료 특 집

CERAMIST

1. 서론

레이저는 다양한 기준에 의해 분류되는데, 레이저 빛 을 발생시키는 매질의 상태에 따라, 레이저에서 발생된 빛의 파장에 따라, 혹은 레이저 빛이 연속적으로 나오는 지 아니면 짧은 시간 동안만 나오는지 등에 따라 분류할 수 있다. 레이저는 매질에 따라 기체 레이저, 액체 레이 저, 고체 레이저 등으로 분류할 수 있는데, 대표적인 기 체 레이저로는 헬륨-네온 (He-Ne) 레이저, 아르곤이온 (Ar ion)레이저, 이산화탄소 (CO

2) 레이저, 엑시머 (Excimer) 레이저 등이 있다. 염료 (Dye)를 사용하는 액 체 레이저도 있으나 특별한 목적으로만 사용된다. 고체 레이저는 봉, 광섬유, 얇은 판 형태의 투명한 고체에 빛 을 발생시키는 원소를 도핑하여 만들어지는데, 야그 (Nd:YAG) 레이저, 광섬유 (Fiber) 레이저, 반도체 (Semiconductor 혹은 Diode)레이저, 디스크 (Disk) 레이 저 등이 이에 해당된다. 레이저 빛의 파장은 사용되는 매 질에 의해 결정되는데, 이산화탄소 레이저 (10.6 µ m)와 대부분의 고체 레이저 (1.0~3.0 µm)는 적외선을, 헬륨- 네온 레이저 (633 nm)와 아르곤 이온 레이저 (488~515 nm)는 가시광선을, 엑시머 레이저 (248 nm)는 자외선을 발생시킨다. 또한 레이저에서 발생된 빛이 끊이지 않고 계속해서 나오는 연속빔 (Continuous wave, CW) 레이 저와 매우 짧은 시간 동안만 빛이 나오는 펄스 (Pulse) 레이저로 구분할 수도 있으며 필요에 따라 연속빔 레이 저 혹은 펄스 레이저로 만들어진다. 야그 레이저나 이산

화탄소 레이저를 포함한 많은 레이저들이 연속빔 혹은 펄스로 작동이 가능하다.

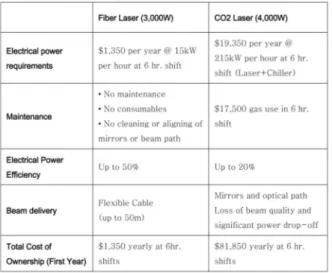

한편, 고출력 엑시머 레이저나 이산화탄소 레이저의 경우 기체를 레이저 매질로 사용함으로 인해 관리가 힘 들고 비용이 증가하는 측면이 있다. 예를 들어 고출력 이 산화탄소 레이저의 경우 비슷한 출력의 광섬유 레이저에 서 비해 Table 1에서와 같이 유지비용이 훨씬 많이 들므 로 유지보수 측면에서 고체 레이저가 상대적으로 유리하 다.

1)고체 레이저는 비교적 구조가 간단하고, 큰 출력을 낼 수 있으며, 내구성이 우수하고 주변환경에 거의 영향 을 받지 않는 장점으로 인해 레이저 용접, 절단, 마킹, 표

고출력 레이저 가공 및 응용기술

글

_ 정성호 광주과학기술원 기전공학부

Table 1. Cost Comparison between High Power Fiber Laser and CO

2Laser for Laser Cutting Application (Source:www.laser

photonics.com)

1)특 집 정성호

CERAMIST

면처리 등과 같은 산업용 및 피부과치료, 치과치료와 같 은 의료용으로도 널리 개발되고 있다. 아울러 대부분의 고체 레이저에서 발생되는 레이저 빛의 기본파장은 적외 선이지만, 간단한 광학부품을 사용하여 파장을 1/2 혹은 1/3로 줄여나갈 수 있으므로 한 개의 레이저에서 다양한 파장을 낼 수 있는 장점이 있다. 예를 들어 1064 nm 파 장의 적외선을 방출하는 Nd:YAG 레이저에 조화파 발생 장치를 이용해 532 nm의 녹색광과 355 nm, 266 nm와 같 은 자외선도 얻을 수 있어 하나의 레이저로 적외선에서 자외선까지 포함하는 세 대의 레이저를 보유한 것과 같 은 효과를 얻을 수 있다.

이와 같은 고체 레이저의 장점으로 인해 기존에 알려 진 재료외에 보다 제조가 용이하고, 가격도 싸면서, 높은 출력을 낼 수 있는 고체 레이저 개발을 위한 연구들이 꾸 준히 이루어지고 있다. 고체 레이저는 대부분 단결정을 사용해 제작되는데, 성장시간이 길고 크기에 제한이 있는 단결정 레이저의 문제점들을 해결해줄 수 있는 대안으로 최근에는 세라믹 레이저가 활발하게 연구되고 있다.

2)아 래에서는 세라믹기반 고체 레이저의 장점과 고출력 세라 믹 레이저들이 활용될 수 있는 응용기술들을 소개한다.

2. 레이저 원리 및 특징

2.1. 레이저의 구성

Fig. 1(a)는 레이저의 기본 구성에 대한 개략도이다. 레 이저 빛을 발생시키는 매질 (Active medium)에 외부에 서 강한 전기장을 걸어주거나 플래시 램프 혹은 레이저 같은 강한 빛을 조사하면 (펌핑이라고 함, Pumping) 레 이저 매질을 구성하는 원소들이 여기되면서 빛이 발생한 다. 이때 발생된 빛이 한 방향으로 집속될 수 있도록 하 기 위해 레이저 매질의 양끝에 거울을 설치하는데, 한쪽 의 거울 (M

2)은 전반사가 일어나며 다른 쪽의 거울 (M

1) 은 약 80~90%만 반사하고 나머지 빛은 투과하는 부분반 사 거울을 사용한다. 부분반사 거울을 투과하여 나오는 빛이 실제로 사용 가능한 레이저 빛이다. Fig. 1(b)는 봉 형태의 고체 레이저를 제작하는데 필요한 최소한의 구성

을 보여주는데,

3)실제 레이저 회사들이 제작하는 상업용 레이저는 여기에 레이저 빔을 조작하기 위한 다양한 광 학요소들이 추가된다. Fig. 1(b)에서 공진기 반사경 (Cavity reflector)은 단면이 타원이며 플래시램프와 레이 저 봉을 길이방향으로 감싸고 있는 거울면으로 플래시램 프에서 발생된 빛을 레이저 봉에 집속시켜 효과적인 펌 핑이 이루어지도록 하는 장치이다.

2.2. 고체 레이저 재료 및 특징

Fig. 1(b)에서 레이저 봉만 있으면 적절한 펌핑장치를 이용해 고체 레이저에서 레이저 빔을 얻을 수 있다는 것 을 알 수 있다. 가장 널리 쓰이는 고체 레이저인 Nd:YAG 레이저의 경우 레이저 봉이 Fig. 2와 같은 형태를 갖고 있는데,

4)단결정 YAG (Y

3Al

5O

12)에 Nd

+3이온을 도핑하 여 만들어진다. 이외에도 희토류 원소들이 도핑된 다양 한 고체 레이저 (Nd:YAG, Nd:YLF, Nd:YVO

4, Nd:glass, Yb:YAG, Ho:YAG, Er:YAG)가 개발되어 산업용, 연구 용, 의료용 등으로 사용되고 있다.

레이저 봉으로 사용되는 재료는 기본적으로 투명하고 빛의 산란이 거의 없어야 하며, 온도에 따른 굴절계수의 변화가 작고, 높은 열응력에도 견딜 수 있는 강도를 갖추

Fig. 1. (a) Schematic diagram of a laser cavity and (b) a real laser configuration with minimum options.

3)(b)

(a)

어야 한다. 레이저 봉으로 단결정이 사용되는 이유는 단 결정의 경우 빛의 산란이 최소화되어 레이저의 효율을 높일 수 있기 때문이다. Fig. 1(b)에서 플래시램프에서 나온 빛 중에서 실제 레이저 봉에 흡수되어 빛을 발생시 키는데 사용되는 에너지는 매우 적으며 대부분의 빛은 열에너지로 변하게 되므로, 고출력 레이저의 경우 냉각 수를 흘려 봉을 냉각한다. 이로 인해 레이저 봉의 외부와 내부에 강한 온도차가 발생하며 이는 열응력에 의한 레 이저 봉 파손의 원인이 되기도 한다. 이뿐 아니라 레이저 봉 중심과 외부의 높은 온도차는 온도에 따른 반경 방향 굴절율 변화를 야기한다. 레이저 봉의 경우 온도가 높을 수록 굴절율이 증가하므로 봉을 따라 진행하던 레이저 빛이 봉의 중심에 집속되는 것과 같은 결과를 나타내어 집속된 빔에 의해 봉의 손상이 일어날 수 있다. 따라서 레이저 봉으로 사용되는 재료는 가능한 한 높은 열전도 율을 갖고 있는 것이 유리하다.

이외에도 단결정의 경우 성장 가능한 크기에 제한이 있고 도핑 원소의 비율을 높이는 것이 어려워 고출력의 레이저를 제작하는데 한계가 있으며, 단결정의 성장에 오랜 시간이 걸려 생산성이 낮은 단점이 있다.

2.3. 세라믹 레이저

단결정 레이저의 단점을 보완할 수 있는 방안의 하나 로 제시되고 있는 기술이 세라믹 레이저이다. 세라믹 레 이저는 투명 세라믹을 기반으로 하는 레이저로, 분말 형 태의 원료를 대략 융점의 65% 정도되는 온도에서 소결

하여 만들어지므로 쉽게 원하는 형태와 크기 및 성분비 로 제조가 가능하여 균일하고 높은 출력의 레이저 제작 에 유리하다. 세라믹 레이저의 경우 기존의 단결정 레이 저에 비해 월등히 높은 도핑 비율을 얻을 수 있다. 예를 들면 기존의 단결정 야그 레이저의 경우 Nd

3+이온의 비 율이 1% 정도 밖에 되지 않는데 비해, 세라믹 레이저의 경우 이미 5%를 달성하였으며,

2)Yb:Lu

2O

3세라믹 레이 저의 경우 10%의 도핑 비율을 갖는 레이저 제작이 보고 되었다.

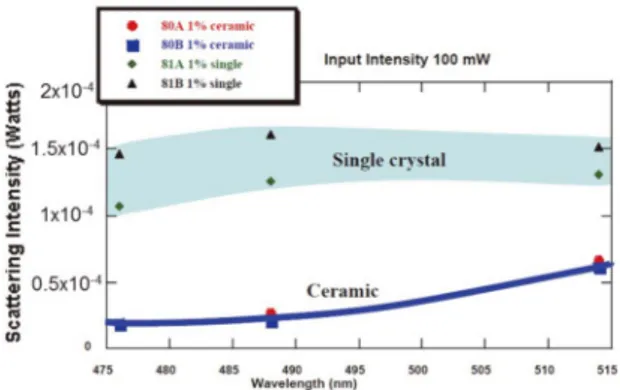

5)세라믹 레이저는 겉으로 보기에는 투명하게 보이나 실 제로는 수~수백 마이크로미터 크기의 결정립으로 이루 어져 있다. 따라서 엄밀하게는 다결정 세라믹 레이저라 고 하는 것이 정확한 표현이다. 세라믹 레이저의 결정립 계에서 빛의 산란이 일어날 수 있으며 이는 레이저의 효 율을 저하시킬 수 있는 주요 요인이 된다. 그러나 Fig. 3

CERAMIST

고출력 레이저 가공 및 응용기술

Fig. 2. Image of YAG rods (source: http://www.scientificmaterials.com).

4)Fig. 3. Demonstration of lower scattering loss in ceramic NdYAG.

5)Fig. 4. Thermal conductivity versus dopant concentration for crystals.

5)에서처럼 단결정 레이저 보다 산란이 더 적은 세라믹 야 그 레이저의 제작이 가능했다는 보고도 있어

5)세라믹 레 이저의 산란을 줄일 수 있는 여지는 있는 것으로 보인다.

또한 레이저 봉의 내부와 표면 온도차로 인해 발생하 는 강한 열응력을 견딜 수 있기 위해서는 결정립의 크기 가 작고, 결정립계에 불순물이나 기공이 없을수록 유리 하다. 특히 삼이산화물 (Sesquioxide)계열 세라믹 레이저 의 경우 높은 열전도도로 인해 고출력 레이저 개발에 매 우 유리한 것으로 알려져 있다. Fig. 4에서 Yb

3+이온의 비율에 따른 레이저 재료의 열전도도 변화를 보여주는 데,

5)가장 널리 쓰이는 레이저 봉 재료인 야그 (YAG)의 경우 도핑 원소의 비율이 증가할수록 열전도도가 떨어지 는데 비해, Lu

2O

3의 경우 Yb

3+의 비율에 거의 영향을 받 지 않는 높은 열전도도를 갖고 있음을 보여준다.

세라믹 레이저와 단결정 레이저의 차이,

6)Nd

3+, Yb

3+, Er

3+, Tm

3+, Ho

3+등 다양한 종류의 희토류 원소들이 도 핑된 야그 세라믹 레이저의 제작 및 성능평가,

7)세라믹 레이저가 처음 소개된 1960년대 중반 이후 최근까지 개 발된 다양한 세라믹 레이저 및 핵심기술은 참고문헌에 잘 정리되어 있다.

5,8)3. 고출력레이저 가공 및 응용

3.1. 레이저 가공시스템

레이저 가공시스템의 개발 및 응용을 위해서는 우선적 으로 고려되어야 할 사항이 사용할 레이저의 사양, 가공 의 정밀도 및 생산성, 그리고 레이저 가공공정의 비용이다.

레이저 사양 중 파장 및 작동 모드 부분에서는 앞의 1 장에서 설명한 바와 같이 연속빔 혹은 펄스모드로 작동 이 가능한 다양한 파장의 레이저들이 이미 개발되어 있 다. 레이저 선택에 있어서 고려해야 할 주요한 변수의 하 나가 레이저 출력인데, 출력이 높을수록 레이저의 가격 은 기하급수적으로 올라간다. 낮은 출력의 레이저는 쉽 게 시중에서 구입이 가능하므로 별 문제가 되지 않으나 고출력 레이저의 경우 모델이 한정되어 있고 가격도 높 으므로 매우 신중한 투자가 필요하다. 이런 측면에서 고 출력 레이저의 단가를 획기적으로 낮추는데 세라믹 레이

저가 핵심적인 역할을 할 수 있을 것으로 보인다.

고출력 레이저는 산업분야에 폭 넓게 응용되고 있으며, 가공의 효율성 확보를 위한 필수적인 장비이다. 가장 널 리 사용되는 고체 레이저인 Nd:YAG 레이저의 경우 단일 레이저에서 수 kW의 출력을 내는 시스템들이 개발되었 으며 여러 개의 레이저를 결합하여 100 kW 레이저 개발 에 성공하였다는 보고도 있다.

9)최근에는 비교적 크기가 작으면서도 유지보수가 용이하고 우수한 빔 특성을 갖는 광섬유 레이저들이 개발되고 있으며 단일 레이저로 10 kW 이상의 출력을 내는 상업용 레이저도 시판되고 있다.

위의 고출력 Nd:YAG 레이저 및 광섬유 레이저는 레이저 빛이 지속적으로 나오는 연속빔 레이저들인데, 빛이 매 우 짧은 시간 동안만 나오는 고출력 펄스 레이저들도 활 발히 사용되고 있다. 연속빔 레이저를 사용할지, 펄스 레 이저를 사용할지는 응용분야에 따라 달라지는데, 일정한 양의 에너지가 지속적으로 소재에 주입되어야 하는 공정 의 경우 연속빔 레이저를 주로 사용하며, 순간적으로 높 은 에너지 강도가 요구되는 경우에는 펄스 레이저를 사 용한다. 레이저 타입에 따라 가공시 소재 표면에서의 에 너지강도 (W/cm

2)는 다음 식으로 계산된다.

여기서 P는 연속빔 레이저의 출력 (W), A는 레이저 빔 이 조사되는 표면의 단면적 (cm

2), E

p와 τ는 펄스 레이저 의 펄스 에너지 (J) 및 펄스폭 (s)을 나타낸다. 레이저 빔 이 조사된 소재의 표면 온도는 레이저의 에너지 강도에 좌우된다. 집속된 레이저 빔의 소재 표면에서의 직경이 100 µ m로 동일하다고 했을 때, 1 kW 출력의 연속빔 레 이저로 얻을 수 있는 에너지 강도는 식 (1.1)에 의해 약 13 MW/cm

2가 되는데, 100 mJ의 펄스 에너지와 10 ns 의 펄스폭을 갖는 나노초 펄스 레이저의 경우 식 (1.2)에 의해 약 130 GW/cm

2로 월등히 높은 에너지 강도를 얻 을 수 있다. 따라서 소재에 펄스 레이저를 조사하면 재료 는 순간적으로 기화 및 이온화가 일어나며 (레이저 어블 레이션이라고 함, laser ablation), 보통 수 나노초 혹은 그 이하의 짧은 펄스를 사용하므로 공기 중에서 조사할

특 집 정성호

CERAMIST

경우 Fig. 5에서처럼 어블레이션과 함께 강한 충격파 및 플라즈마가 발생한다.

레이저 가공시 가공부의 정밀도는 우선적으로 빔의 크 기에 의해 결정된다. 레이저 빔은 보통 렌즈를 이용해 집 속함으로써 높은 에너지 강도를 얻게 되는데, 에너지가 가우스분포를 갖는 빔의 경우 (Gaussian beam) 초점에 서 빔의 직경(d)은 다음 식과 같이 표시된다.

여기서 λ는 레이저 빔의 파장, f는 렌즈의 초점길이, D 는 집속전 레이저 빔의 직경을 나타낸다. 집속된 빔의 초 점 크기는 보통 수~수십 마이크로미터 정도이다. 또한 정 밀한 가공을 위해서는 레이저 에너지에 의한 열적 영향이 최소화되어야 하는데, 펄스폭이 짧은 피코초 혹은 펨토초 레이저를 사용할 경우 열영향부를 현저히 줄일 수 있다.

레이저 가공은 작은 레이저 빔을 사용하므로 동시에 넓은 면적을 가공하는데 한계가 있다. 따라서 생산성을 높이기 위해서는 가공속도를 높여야 하는데, 기본적으로 높은 출력의 레이저를 사용할수록 가공속도가 증가하며, 실제 가공시스템에서는 고속으로 회전하는 거울 (Galvanometric mirrors)을 사용하여 레이저 빔을 매우 빨 리 이동시킴으로써 가공속도를 향상시킨다.

3.2. 레이저 가공의 종류

고출력 레이저들이 응용되는 분야를 가공 시 소재에 일어나는 변화를 중심으로 분류해보면, 우선 소재에서

재료를 제거하면서 가공하는 방식이 있는데 절단, 드릴 링, 마킹 등이 이에 해당되며, 이와는 반대로 재료를 쌓 거나 덧붙이는 방식으로는 최근에 크게 화제가 되고 있 는 3D 프린팅, 클래딩 (cladding), 레이저 국소증착 (laser

CVD) 등이 이에 해당되고, 가공소재의 질량에는 거의

변화가 없으면서 재료의 성질만 변화시키는 가공으로 용 접, 열처리, 레이저 폴리싱 (polishing) 등이 있다.

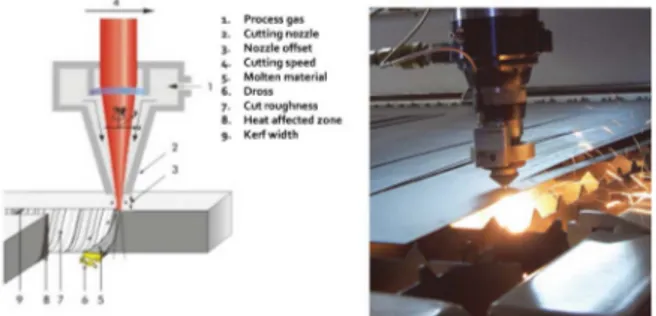

Fig. 6은 금속의 레이저 절단 방법 및 실제 예를 보여 주고 있는데, 집속된 레이저 빔을 금속표면에 조사하면 재료는 표면에서부터 용융이 일어난다. 이때 노즐을 통 해 고압의 기체를 용융면에 불어주면서 일정한 속도로 레이저를 이동하면 용융금속이 아래로 떨어지면서 절단 이 일어난다. 금속판의 절단과 같이 소재를 연속적으로 녹여야 하는 경우 소재의 용융에 필요한 에너지를 지속 적으로 공급해줘야 하므로 고출력의 연속빔 레이저가 사 용된다. 용접과 같이 두 면을 녹여서 접합하는 공정의 경 우에도 절단과 마찬가지로 높은 용융에너지가 필요하므 로 고출력 연속빔 레이저가 사용되며, Fig. 7은 고출력 광섬유 레이저를 이용한 실제 용접과정 및 두께 26.5 mm의 두꺼운 스테인레스강의 레이저 용접부 단면을 보 여준다. Fig. 7의 용접은 20 kW 출력의 광섬유 레이저를 (IPG Photonics Inc.) 사용하였으며, 분당 1 m 이상의 용 접속도로 용접하였다.

10)이외에 고출력의 레이저가 필요한 응용분야로는 레이 저 표면처리가 있다. 레이저 표면처리는 주로 금속에 이 루어지는데, 철의 경우 레이저를 조사하여 급격하게 표 면온도를 상승하였다가 냉각함으로써 원하는 성질의 금

CERAMIST

고출력 레이저 가공 및 응용기술

Fig. 5. Illustration of laser ablation phenomena (left) and a shadow- graph image of thin film solar cell ablation with nanosecond Nd:YAG laser (700 MW/cm

2).

Fig. 6. Illustration of laser cutting(left, Source: http://www.rofin.co.uk) and a photograph of laser cutting of steel plate (Source:

http://www.mexicomercio.com).

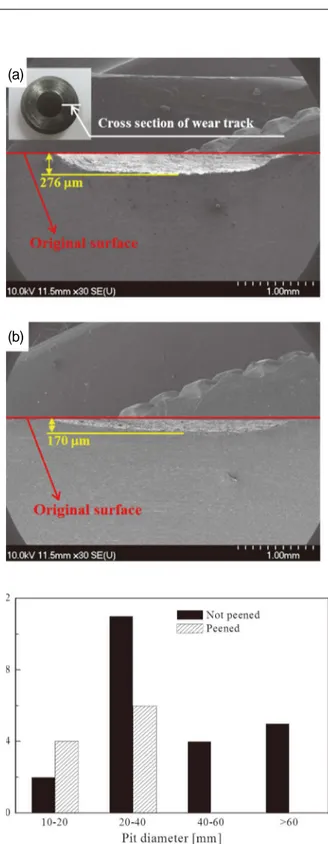

속조직을 얻을 수 있는 열처리기술이 있다. 레이저 열처 리의 경우 보통 kW급의 고체 레이저가 사용된다. 한편, 시편 자체의 온도는 크게 상승시키지 않으면서 레이저 조사시 발생하는 강한 플라즈마 압력을 이용하여 소재의 표면에 강한 압축응력이 발생하도록 하는 표면처리기술 로 레이저 피닝이 있다. 레이저 피닝은 Fig. 8에서처럼

특 집 정성호

CERAMIST

Fig. 7. Laser welding process and an example of laser weld- ed thick metal.(source: http://www.aws.org/confer- ences/newweldingtech/stiles.pdf)

Fig. 8. Schematic diagram of laser peening of metal.

Fig. 9. Cross sections of the wear tracks produced on (a) unpeened and (b) peened duplex stainless steel sam- ples by pin-on-disk test, and (c) the size distribution of corrosion pits after 480 hours of copper accelerat- ed acetic acid salt spray test.

11)(a)

(b)

소재의 표면에 나노초 펄스 레이저를 조사할 때 발생하 는 강한 플라즈마 압력이 표면 부근의 소재에 소성변형 을 일으키면서 압축응력이 증가하게 하는 기술이다. 공 기 중에서 레이저를 조사할 경우 플라즈마 압력이 주변 의 공기 중으로 소실되므로 플라즈마 압력이 소실되지 않고 시편에 강하게 작용할 수 있도록 시편을 물에 담군 상태에서 레이저를 조사하거나 시편에 약 2~3 mm 두께 의 물층이 형성되도록 물을 뿌려주면서 레이저를 조사한 다. 레이저 피닝에 사용되는 레이저는 고출력 펄스 레이 저를 사용하며, 펄스 에너지가 클수록 더 효과적인 피닝 이 가능하다. 레이저 피닝이 실시된 시편은 경도가 향상 되며, 내부의 압축 잔류응력이 증가하고, 내마모성, 내부 식성, 피로강도 등이 향상되는 효과가 있다. Fig. 9는 듀 플렉스 스테인레스강에 레이저 피닝처리를 한 경우와 하 지 않은 경우의 마모시험 결과와 부식시험 결과를 보여 준다. 레이저 피닝처리를 한 경우 마모율은 최대 39%, 부식율은 74%가 감소하는 것으로 보고되었다.

11)이외에도 드릴링, 세라믹과 같은 고경도 재료의 가공, 레이저 클래딩과 같은 산업체 응용, 레이저 수술 및 피부 치료와 같은 의료분야, 레이저 무기와 같은 국방분야 등 고출력 레이저의 활용분야는 다양하다.

4. 결언

레이저는 우리 주변에서 산업체, 의료계, 문화예술계, 국방분야 등으로 점점 다양하게 활용되고 있다. 레이저 기술의 발달과 함께 다양한 레이저의 활용이 가능해졌지 만, 고출력 레이저의 경우 기술적 한계 및 경제성으로 인 해 여전히 개발에 많은 제약이 따른다. 세라믹 레이저는 기존의 단결정 레이저가 갖고 있는 여러 문제를 해결하 고 경제성이 우수한 고출력 레이저를 개발할 수 있는 높 은 가능성을 제시한다. 외국에서는 세라믹 레이저의 개 발에 박차를 가하고 있는데, 국내에서도 우수한 세라믹 레이저 소재 및 세라믹 레이저의 개발이 이루어지기를 희망한다.

참고문헌

1. “Cost Comparison: Fiber Laser vs. CO

2Laser - High Power Cutting,” (http://www. laserphotonics.com) 2. M. Richardson and R. Gaume, “Transparent Ceram-

ics for Lasers-A Game-changer,” Am. Ceram. Soc. Bull., 91 [4] 30-33 (2012)

3. “Home-Built Pulsed Solid State (PSS) Laser,”

(http://www.repairfaq.org/ sam/lasercps.htm)

4. http://www.scientificmaterials.com/products/nd-yag_yttri- um_aluminum_ga rnet.php

5. J. Sanghera, W. Kim, G. Villalobos, B. Shaw, C. Baker, J. Frantz, B. Sadowski, and I. Aggarwal, “Ceramic Laser Materials,” Materials, 5 258-77 (2012).

6. Q. Lou, J. Zhou, Y. Qi, and H. Cai, “Laser Applications of Transparent Polycrystalline Ceramic,” in Advances in Ceramics - Synthesis and Characterization, Proce ssing and Specific Applications, Ed. by C. Sikalidis, In Tech, 2011.

7. H. Yang, J. Zhang, D. Luo, H Lin, D. Shen, and D.

Tang, “Novel Transparent Ceramics for Solid-state Lasers,” High Power Laser Sci. Eng., 1 [3-4] 138-47 (2011).

8. I. Ikesue and Y. L. Aung, “Ceramic Laser Materials,”

Nat. Photonics, 2 721-27 (2008).

9. S. J. McNaught, C. P. Asman, H. Injeyan, A. Jankevics, A. M. Johnson, G. C. Jones, H. Komine, J. Machan, J.

Marmo, M. McClellan, R. Simpson, J. Sollee, M. M.

Valley, M. Weber, and S. B. Weiss, “100-kW Coherently Combined Nd:YAG MOPA Laser Array,”

in Frontiers in Optics, OSA Technical Digest (CD) (Optical Society of America, 2009), paper FThD2, (http://www.opticsinfobase.org/abstract.cfm?URI=FiO- 2009-FThD2)

10. E. Stiles, “Fiber Lasers: The Flexible Tool for High Power Laser Welding,” New Welding Technologies Conference, American Welding Society, Fort Lauderdale, USA, 2010.

11. H. Lim, P. Kim, H. Jeong, and S. Jeong, “Enhance- ment of Abrasion and Corrosion Resistance of Duplex Stainless Steel by Laser Shock Peening,” J. Mater.

Process. Technol., 212 1347-54 (2012).

CERAMIST

고출력 레이저 가공 및 응용기술

정 성 호

1997년 University of California at Berkeley 박사 1988년 포항산업과학연구원 선임연구원 1999년 광주과학기술원 기전공학부 교수