정보통신·방송 연구개발 사업

공정운영과 고장진단·예방을 자생적으로 개선하는 범용 SILS(Software-in-the-Loop Simulator) Framework 개발

주관기관 주식회사 유디엠텍

미 래 창 조 과 학 부

참여연구기관 / (주)셈웨어 (주)영창캐드 (주)제우스 에임시스템(주)

제 출 문 미래창조과학부 장관 귀하

“공정운영과 고장진단·예방을 자생적으로 개선하는 범용 SILS (Software-in-the- Loop Simulator) Framework 개발”(수행기간:2013.09.01 ~ 2016.08.31)과제의 최종 보고서 15부를 제출합니다.

2016. 10. 14.

주관기관명 ː 주식회사 유디엠텍()(대표자) 왕 지 남 (인)

참여기관명 ː (주)셈웨어 (대표자) 김 광 진 (인)

참여기관명 ː (주)영창캐드 (대표자) 전 영 창 (인)

참여기관명 ː (주)제우스 (대표자) 이 종 우 (인)

참여기관명 ː 에임시스템(주) (대표자) 김 만 기 (인)

총괄책임자 : 왕 지 남 참여기관책임자 : 김 광 진 참여기관책임자 : 최 정 남 참여기관책임자 : 박 희 융 참여기관책임자 : 변 성 준

1. 동 보고서상의 기재 내용이 사실임을 확약하며, 만약, 사실이 아닐 경우 과학기술기본법 제 11조의2 및 정보통신·방송 연구개발사업 관리 규정 제 11조에 따라 참여제한·환수 등의 어떠한 불이익도 감수하겠습니다.

2. 정보통신․방송연구개발 관리규정 제36조에 따른 보고서 공개·활용에 동의 합니다.

보고서 요약서

과제 고유 번호 10047046 해당 단계 연구 기간

2013.09.01

~ 2016.08.31 단계구분 3/3

연구사업명

사업명 정보통신·방송 연구개발 사업

세부사업명 SW컴퓨팅산업원천기술개발사업

연구과제명

대과제명

세부과제명 공정운영과 고장진단·예방을 자생적으로 개선하는 범용 SILS (Software-in-the-Loop Simulator) Framework 개발

연구책임자 왕 지 남

해당단계 참여 연구원 수

총: 52명 내부: 52명 외부: 0명

해당단계 연구개발비

정부:1,200,000천원 민간:410,000천원 지자체 등: 천원 계:1,610,000천원

총 연구기간 참여 연구원 수

총: 61명 내부: 61명 외부: 0명

총 연구개발비

정부:3,600,000천원 민간:,230,000천원

지자체등: 천원 계:4,830,000천원

연구기관명 및 소속 부서명

주식회사 유디엠텍

통합형디지털제조기술연구소

참여기업명

(주)셈웨어, (주)영창캐드 (주)제우스, 에임시스템(주)

국제공동연구 상대국명: 상대국 연구기관명:

위탁연구 연구기관명: 연구책임자:

요약

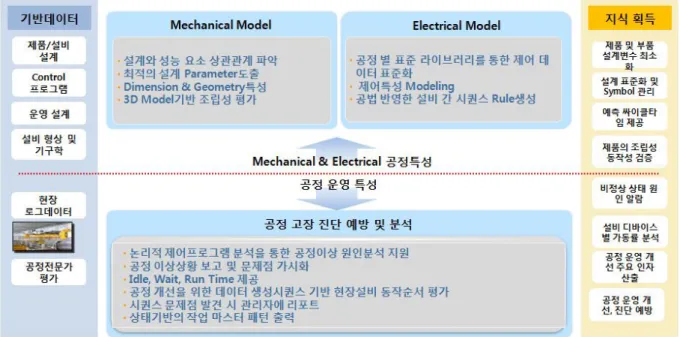

SILS(Software-in-the-Loop Simulator)를 이용하여 제조공정의 특성을 다각적으로 반영한 데이터들의 패턴과 공정전문가의 지 식을 지속적으로 수집, 분석, 패턴화하여 특정 공정에 대한 분 석, 설계, 운영개선과 고장 진단·예방 기능을 점진적으로 개선 하는 범용적인 소프트웨어를 목표로 개발함. 이러한 개발성과를 기반으로 현대기아자동차 및 LG디스플레이, LS산전 등 제조현장 의 자동화 라인의 설계로부터 운영, 유지보수에 이르는 다양한 영역에서 I/O 표준화 및 시뮬레이션, 설비상태의 진단/분석, 제 어로직 기반의 설비 효율화 분야에 솔루션 및 엔지니어링 서비 스로 적용하여 성과를 창출함. 특히 자동화 생산라인의 가동정 보 표현을 위한 HMI 표준화 및 가상공장 구축을 통하여 국내 대 표자동차 제조사의 HMI 국산화 및 글로벌 생산교육센터의 표준 솔루션으로 채택되었고 산업부 스마트공장 거점 클러스터 사업 의 대표/데모 스마트공장 구축에 본 기술이 채택되어 활용 됨.

보고서 면수

122 페이지

연구개발사업 주요 연구성과

성과지표 세부지표 성 과 비 고

사업화 성과

매출액

개발제품

개발후 현재까지 4.5억원 향후 3년간 매출 30억원

관련제품

개발후 현재까지 13.4억원 향후 3년간 매출 60억원

시장 점유율

개발제품

개발후 현재까지 국내 : 100%

국외 : 0%

향후 3년간 매출 국내 : 100%

국외 : 0%

관련제품

개발후 현재까지 국내 : 5%

국외 : 0%

향후 3년간 매출 국내 : 20%

국외 : 5%

세계시장 경쟁력

순위

현재 제품 세계시장 경쟁력 순위 1위

3년 후 제품 세계 시장경쟁력 순위 1위

기술적 성과

특허

국내

출원 10건 과제정보

등록

등록 6건

국외

출원 5건

등록 건

논문발표

국내 9건 사사표기된

논문만 집계

국외 6건 사사표기,

SCIE 4건

파급효과

고용효과

개발 전 32명

개발 후 41명

선진국 대비 기술수준 95%

국산화율 100%

기타 표준 제개정, 기술이전 및 수상실적 등 3

국문 요약문

연구의 목적 및 내용

SILS를 이용하여 제조공정의 특성을 다각적으로 반영하고 그로 인해 발생 하는 데이터들의 패턴과 공정전문가의 지식을 지속적으로 수집 및 분석하 여 특정 공정에 대한 분석, 설계, 운영개선과 고장 진단·예방 기능을 점진 적으로 개선하는 범용적인 소프트웨어(Generic SILS: Software-in-the-Loop Simulator) 개발을 목표로 함

연구개발성과

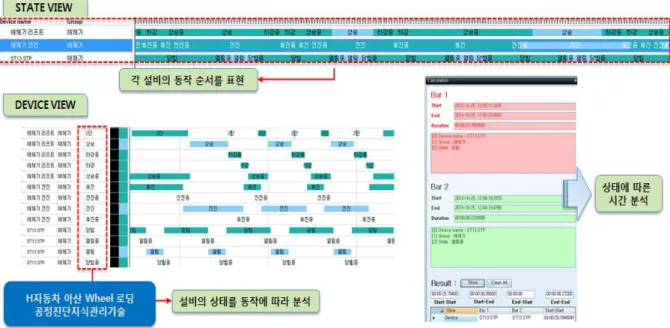

○ 원형모델의 운영 진단지식을 일반적으로 표현하기 위한 상태모델 개발

∙ 공정의 흐름에 따라 주요 관심 설비들의 상태 흐름을 정확하게 파악하기 위한 설비의 상태 모델링 작성이 가능한 사용자 화면 개발

∙ 접점을 이루는 심볼들의 텍스트 분석을 통해 관련 설비와 유사한 형태의 심볼을 추천하는 기능 지원

∙ 도식화된 모델링 방법 개발로 사용자의 접근성을 높이고 신속한 모델링 지원

∙ 유형화 및 그룹화 된 현장 주요 설비지식 모델을 바탕으로 수집된 Log의 분석 결과를 그래프와 표를 통해 설비 및 공정의 운영결과를 가시화 하는 기술 개발

∙ 공정효율화 및 현장개선에 도움이 되는 공정의 주요 요소(가동, 대기, 이동, 고장시간)를 중심으로 표현하여 의사결정지원이 가능한 기술개발

∙ 공정 별 주요 분석요소를 활용한 핵심 성과지표(Key Performance Indicator)를 산출하여 공정 운영 개선을 통한 효율화 및 최적화 달성

○ 디바이스별 세부적인 동작시간과 SILS표현 시간에 필요한 디바이스 동작 시간추출

∙ 실측 Log 데이터와 SILS 분석 표현 결과에 대한 동기화 오차 감소 기술 개발

∙ 실측 Log로부터 디바이스 별 Operation 수행 시간 추출 및 기준 Sequence 생성 기술 개발

∙ 모션 정의 및 관련 Log 등록을 위한 제어기 분석 모듈 개발

∙ 실측 Log로부터 디바이스 별 Operation 수행 시간 추출 제어 프로그램 분석 알고리즘 개발

∙ 수집 데이터 Filter를 통한 모션 관련 Log 데이터 선별 기능 개발 완료

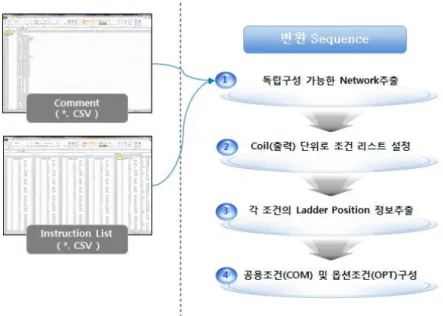

○ 정적인 설계 데이터 확보를 위한 공용 파일 포맷 모듈 개발

∙ 자동차, LCD/반도체 영역에 주로 사용 되는 주요 제어기 데이터를 불러오며 공용된 파일로 저장 가능한 파일 포맷 설계 및 개발

∙ 제어기 메이커 별로 상이한 데이터 타입을 공용된 타입(I/O, Internal, Latch, Link relay)으로 변환 하고 저장 가능한 XML 파일 구조 개발

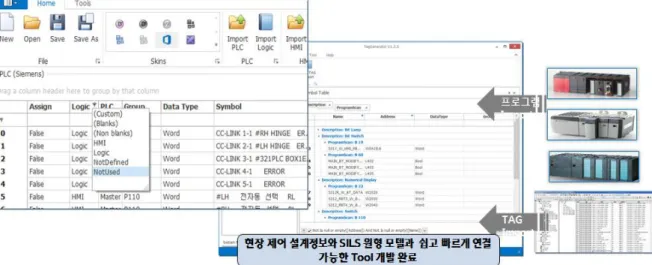

∙ 현장 제어 설계정보와 SILS 원형 모델과 쉽고 빠르게 연결 가능한 Tool 개발

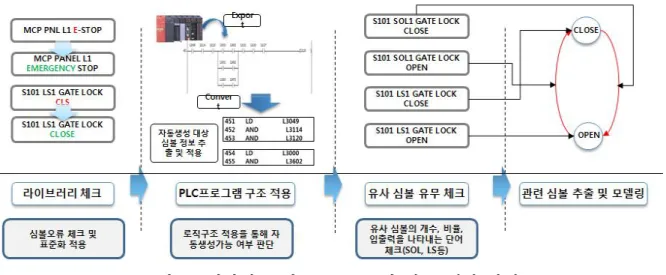

○ 표준모델 자동 생성을 위한 라이브러리 구축

∙ 현장 제어기 변수를 읽어 들여 표준 단어로 변경/관리 가능한 DB 시스템 개발

∙ 제어기 변수가 현장마다 상이하므로 공장별/라인별/공정별 사용단어를 구분한 라이브러리 환경 개발

∙ 현장 PLC 변수를 읽어 들여 현재 단어 분석을 통한 표준단어 사전 구축

∙ 표준화 설계 툴 활용으로 기존라인 PLC 공정 분석 시간 단축

∙ 디바이스 기준 표준 모델 자동 생성 가능

○ SILS와 Binding 가능한 사용자 개발을 위한 COM 인터페이스 환경 개발

∙ 향후 추가될 기능에 대해 구조적으로 유연한 대응이 가능하도록 프로그램을 구성하는 핵심 요소의 모듈화

∙ 기본적으로 제공되는 기능들을 조합하여 새로운 기능의 셋을 사용자가 만들어서 편리하게 사용할 수 있는 구조로 개발

∙ 새로운 기능의 환경을 사용자가 만들어서 편리하게 사용하는 Interface binding 개발

○ 빅데이터 Log의 처리를 위한 필터링 방법 개발

∙ 현장 Log 데이터의 특성을 반영 한 필터링 알고리즘 개발

∙ 수집된 Log를 바탕으로 명확한 분석 영역과 목적 설정

∙ 데이터의 타입과 형식을 고려하여 사이트에 맞는 데이터 분석 방법과 분석 기법 선정

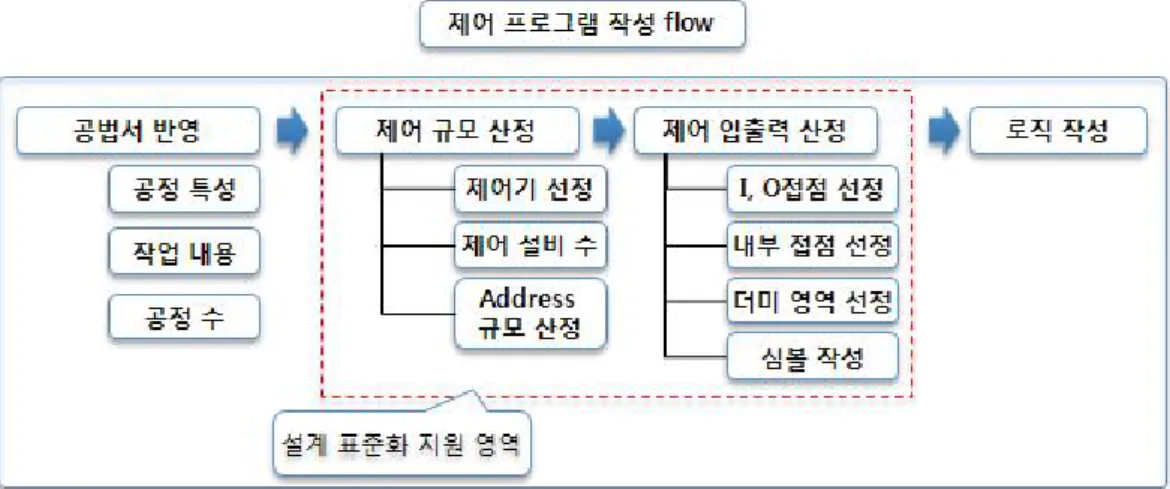

○ 설계 지원 및 데이터 표준화 지원기술

∙ 비숙련 엔지니어도 쉽게 적용 가능한 표준화 지원기술

∙ 데이터 호환성 및 효율적 접근을 통한 작업 시간 단축

∙ 현업의 업무프로세스 변화를 통한 업무 효율화 가능

∙ 현업의 요구사항을 중심으로 설계과정에서 제어프로그램 작성 지원과 표준화를 위한 프로그램 개발

∙ 데이터 작성 시간과 오류를 줄이기 위해 생성에서부터 완성까지 일련의 과정 지원이 가능한 기술개발

∙ 데이터 해석의 편이성, 중복성 및 오류 체크 가능

∙ 상이한 데이터간의 변환 가능 및 데이터간 상호 호환성 증대

∙ 라인 개조와 같은 경우 사용 중인 데이터를 이용하는 경우가 많으므로 제어기로부터 직접 Import & Export가 가능한 기술개발

∙ 데이터 작성 시 전체 Address 구조를 가시화 및 편집이 가능하여 효율적인 영역관리가 가능한 기술개발

∙ 관리자에 의한 데이터 작성 기준 라이브러리의 작성을 통해 일괄된 형태와 규칙이 적용 가능한 기술개발

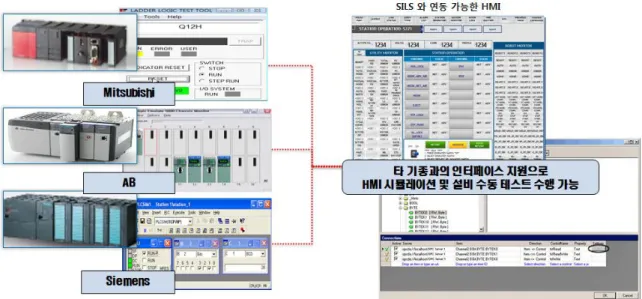

○ SILS 환경으로 적용 가능한 PLC 연동 모듈 개발

∙ 데이터 수집의 다양성 보장을 위해 제조 공정에 주로 사용되는 다양한

종류의 상용 제어기(Siemens, AB, Mitsubishi, LS, Fuji등)들과의 인터페이스 가능한 모듈 개발

∙ 다양한 종류의 상용 제어기(Siemens, AB, Mitsubishi, LS, Fuji등)와 호환되는 데이터 수집 모듈 개발

∙ 데이터 수집 모듈은 상용 제어기로부터 얻어내는 데이터를 규격화하여 관리

∙ 상용 OPC를 거치지 않은 제어기와 직접 인터페이스를 통한 데이터 수집 기술 개발 (GX-Developer(Mitsubishi), STEP-7(Siemens),

Rs-logix(Rockwell), SX-D300(Fuji))

∙ DB 서버에 대용량 수집 데이터 저장 및 관리 기능 개발

○ 현장 가동시스템으로 부터 SILS로 주요정보 전송을 위한 데이터 수집환경 개발

∙ 비 가공 원천 데이터인 Log의 수많은 정보를 편집 및 샘플링 하여 전송 및 운영상황을 재현할 수 있는 기술개발

∙ 데이터 변화 시점 기반 이벤트 기록을 통한 데이터 양 감소 기능 지원

∙ 100ms 이상의 고속 수집을 위한 데이터 구조 설계

∙ PLC 이외의 전류, 온도, 진동 등 다양한 채널 수집 지원 및 다양한 프로토콜 지원

○ 표현 가능한 확장형 정적모델 개발

∙ 설계 데이터의 체계적인 분류와 그룹화를 통해 SILS를 활용한 공정에서 공장레벨까지의 설계데이터 작성 지원용 데이터 관리 프로그램 개발을 최종목표로 초기에는 공정을 구성하는 설비종류에 따른 그래픽 데이터의 정형화된 템플릿구축

∙ 각 데이터의 유사한 타입 별로 분류하여 SILS Component 모델 완성

∙ 라이브러리 구축을 통해 작업자의 공정 설비 배치속도 향상 지원

∙ 제조 공정의 설비 그래픽 데이터를 정형화된 SILS 정적 데이터로 구성완료

∙ 공정 운영 시나리오 분석을 통해 제품 가공 시 필요한 설비의 동작 반경과 진입경로, 용접점등 가공과 관련된 기본특성을 파악하고 각 단계를 수행하는데 필요한 문서나 3D데이터를 계층구조로 표현

○ 설계 지원 및 데이터 표준화 지원기술

∙ 형태 분석을 시작으로 데이터의 구조를 세분화 하여 각 단계를 이루는 용어들을 라이브러리 기준으로 평가 가능한 기술개발

∙ 평가결과를 사용자에 유형별로 가시화하여 자동수정 또는 사용자 Confirm에 의해 수정이 가능한 기술개발

∙ 제조공정의 주요특성 I/O 제어접점 자동추출 및 변수 정형화, 제어로직 모델링

∙ SILS I/O 제어 디바이스의 시간별 공간상의 작동 순서변환 및 Mapping

∙ 무수히 많은 공정 제어 신호 중 시간 경과에 따라 의미 있는 데이터의

추출을 위한 설비 모델링 기술개발

∙ 기준 라이브러리 DB화를 통해 기준규약 업데이트와 편집이 가능한 기술개발

∙ 현장 데이터의 속성정의부터 표준체크까지 완료한 데이터를 사용자 관점에서 이용하기 쉽도록 가시화 방법개발

○ 원형모델의 운영 진단지식을 일반적으로 표현하기 위한 제어프로그램 분석기술 개발

∙ 공정 개선을 위한 On/Off-line 분석에 따른 반복성 업무제거

∙ 프로그램 분석을 위한 프로그램 해석의 어려움을 제거하기 위해 전체 구조를 입출력 관점에서 가시화

∙ 상용 제어프로그램 자동 분석 기능 개발

∙ 비전문가도 각 신호별 연관성 및 조건을 빠르게 추적할 수 있는 사용자 화면 개발

∙ 제어프로그램 로직과 수집된 데이터를 토대로 다양한 상황에 대한 정보를 제공할 수 있는 하이라이트 기능 개발

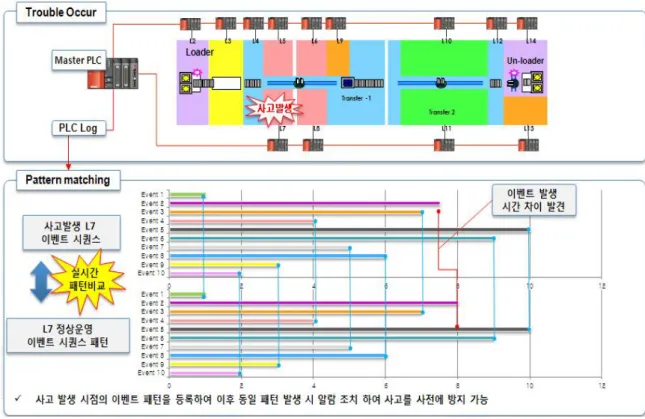

○ 공정 제어프로그램과 운영 log의 연동을 통한 이상원인 분석 종합 플랫폼 개발

∙ 제어프로그램(LD)의 구조화된 분석 결과를 토대로 시퀀스와 전체적인 구조 파악이 용이하도록 지원

∙ 설비 동작과 관련된 출력 신호 기준으로 문제가 발생한 시간정보 및 선행 입력조건을 가시화 하도록 개발

∙ 출력에 대한 조건을 추적하여 원인에 대한 정보를 제공할 수 있는 기능 지원

∙ 사용자 관점에서 입력과 출력의 2차원적인 전후관계 표현보다 식별하기 쉬운 효과적인 방법 개발

○ 디바이스별 세부적인 동작시간과 SILS 표현 시간에 필요한 디바이스 동작 시퀀스 추출

∙ 디바이스 상태 기반 시퀀스 생성 기술 개발

∙ 분석된 로직의 출력-조건 관계를 통해 다이어그램으로 표현하고, 수집된 데이터를 기반으로 조건 관계성을 분석하는 알고리즘 기술 개발

○ 제어 디바이스 기준 표준모델 자동 생성을 위한 시퀀스 설정 기술개발

∙ 전체 공정의 동작 시간을 측정하기 위한 기반 기술 개발

∙ 공정에 존재하는 제어설비의 실 컨트롤 접점을 기준으로 공정흐름 분석의 기본이 되는 Rule 모델을 작성하는 기술 개발

∙ 공정에 존재하는 설비들 간 전후 작업순서 및 Interlock에 대한 모델을 이용하여 향후 시퀀스 타당성 판단 기준 설정

∙ 시퀀스 모델의 정의를 위해 설비의 현재 상태를 정확하게 나타낼 수 있는 상태 모델과의 연동 기술개발

∙ 상태모델을 통해 주요 관심 설비의 정확한 시퀀스 Rule 작성

∙ 특정 관심 공정구간에서 설비 시퀀스 간의 동시동작, 순차동작, 주요 신호의 딜레이 가능 시간설정

∙ 설비 작업순서에 관해 순방향, 역방향, 연관성에 대한 설정지원을 통해 정확한 시퀀스 평가 Rule을 작성

○ 현장 가동시스템으로 부터 SILS 환경에 적합한 데이터 취득 기술 개발

∙ 산업별 현장시스템의 특성을 반영한 데이터 재현

∙ 현장 상황을 고려한 다양한 물리적 데이터 수집 방안 개발

∙ 광케이블, Ethernet 등을 활용하여 데이터 취득 시 신호 노이즈 문제를 비롯한 경제성 분석에 따른 유동적 대응

∙ 데이터의 손실을 방지하기 위해 제어기 Scan Time을 고려한 데이터 수집 모듈 개발

○ 공정운영/진단지식을 Run-Time으로 진화 확장하기 위한 기반기술 개발

∙ 실시간 현장운영 정보에 대한 평가를 내릴 수 있는 Framework 개발

∙ 공정 분석 및 다양한 상황분석을 위한 심볼 정의(Key, General, Alarm 등)

∙ 다양한 공정 운영상황을 반영하기 위한 패턴 생성 옵션 개발

∙ 무언정지(설비 가동 중 알람 없이 설비가 다운되는 현상) 감지 기술 및 분석 기술 개발

∙ 알람 유형을 기반으로 설비의 상태를 진단하는 진단 기술

∙ 예방 정비 Rule을 통한 변화감지 기준과 설비 상태 Trend 분석 기술

∙ 분석결과를 운행, 중단, 점검, 정비의 상태로 분류하여 각 단계 별 수준에 맞는 알람 발생기능 개발

∙ 이상조치에 대한 정비결과 지식화를 위해 이상원인에 따른 정비조치 결과를 등록 가능한 Repository개 발

∙ 오류의 이력을 패턴화 하여 해당 패턴과 동일한 순서대로 오류 (이벤트 및 Time out오류) 발생 시 사전 알람을 통해 공정 이상을 예측하여 알림

∙ 고장에 대한 이력을 관리하여 반복 고장 및 자주 발생되는 고장에 대한 세부정보와 상황정보를 제공

○ SILS와 Binding 가능한 사용자 개발 언어의 스크립트지원 개발

∙ 각 적용 산업별 및 업체별 특수성에 빠르게 대응하기 위한 스크립트 지원

∙ 타 시스템에 적용 또는 연동을 위한 인터페이스 구축

∙ Java, VBScript, c# 등 다양한 언어와 연동이 가능한 COM 인터페이스 지원

∙ 모듈 독립 설계를 통한 모듈별 기타 시스템에 적용을 위한 인터페이스 지원

○ 정적인 설계 데이터 변환을 통한 SILS 기본 데이터 확보 기술개발

∙ 공용 XML 포맷에 호환 가능한 정적 데이터의 호환 개수를 늘려 범용성과 경쟁력을 확보하며 사용성을 고려하여 PLC 메이커에 따른 데이터 변환이 용이한 구조 개발

∙ 장비 운영과 실제로 연관되는 Command 제어기 변수를 변환하여 SILS 기본 데이터 영역에 추가

○ 원형모델의 운영진단지식의 일반적 표현 능력

∙ 원형모델의 운영 진단지식을 일반적으로 표현하기 위한 제어프로그램 분석기술 개발

∙ 각 산업별 빠른 적용 및 다형성을 수용하기 위한 원형모델 지원

∙ 기 정의된 템플릿 기반 컨텐츠와 제어신호 간 Mapping을 통한 빠른 적용 기술 개발

∙ 출력단위 조건으로 COM조건(공통조건)과 OPT조건(분기된 조건)으로 분리

∙ Fuction Block의 분석 기능 지원

∙ IL 파일을 공용 포맷으로 Import를 통해 자동 분석 수행

∙ 제어 프로그램의 다이어그램 형태로의 변환하고 제어 로직 Loss 및 최적화 검증 기술 개발

∙ 제어 프로그램 변환을 통한 제어 로직 상의 불필요한 낭비 요소 제거 및 최적화 추진

○ 디바이스 별 세부적인 동작시간과 SILS 표현 시간과의 오차율

∙ 공정 이상상태의 원인 추적을 위한 제어 프로그램 Step 단위의 Package 수집

∙ Step 단위 제어 프로그램 데이터 수집을 통한 Log Data 원인 추적 가시화

∙ Step 단위의 제어 프로그램 수집을 통하여 공정의 이상 상태를 나타내는 원인을 Log Data 추적 시 원인이 되는 말단까지 추적할 수 있도록 개발

∙ 고속 수집환경을 통한 동작 및 센싱 데이터에 대한 신뢰도 향상

○ 정적인 설계 데이터 종류와 SILS의 호환 개수

∙ 상용 제어기의 심볼 포맷을 공통된 SILS 포맷으로 변환 및 표준 라이브러리의 적용을 통한 표준화 기능 평가

∙ 상용 제어기의 제어 프로그램 변환, 해석을 통해 공통된 SILS 포맷 라이브러리 안에서 제어 로직에 대한 정보를 제공하는 기술 개발

○ 현장 가동시스템으로부터 SILS로 주요정보 전송 및 재현

∙ 제어 프로그램과 공정 운영 Log 데이터의 사실적 연동을 통한 공정 운영 분석 고도화 기술 개발

∙ 로직 다이어그램을 활용하여 동작 개선의 포인트 추적을 통한 공정 운영 효율화 기술 개발

∙ 지연 요소의 원인이 되는 말단까지 추적하여 이상상태 원인 파악 및 분석 가능

∙ 지연 요소에 대한 지식화를 통해 신속 정확한 오류 원인 대처 가능

∙ Gantt Chart를 이용하여 동작 개선 포인트 추적을 통한 공정 운영 효율화 기술 개발

∙ 제어 프로그램의 Step 단위 수집을 통한 동작 개선 포인트 추적 가능

○ 공정 운영/진단지식을 Run-Time으로 진화 확장

∙ Run-Time 단위에서의 이상 원인에 따른 조치 및 원인 추적 기능 고도화

∙ 공정운영/진단 측면에서 정상과 오류패턴을 지속적으로 구성하는 정상 운영 패턴(Master Pattern) Framework 고도화

∙ 실시간 현장 운영 정보에 대한 평가를 내릴 수 있는 Framework 개발

○ 차세대 Smart Factory 연구개발 연계성 연구

∙ 다품종 소량 생산을 넘어서 주문 맞춤형 생산의 필요성과 시장의 급격한 변화 및 확대에 대응 할 수 있는 기술 개발

∙ 제품 Life Cycle이 짧아짐에 따른 잦은 생산 라인 교체에 따른 SILS 시뮬레이션 기능 지원

∙ 실 제어기와 연동을 통한 생산 라인 사전 검증 진행

∙ 다양한 시나리오 검증 및 생산 효율화 진행 가능

∙ Raw 데이터 기반의 생산 설비 자동 분석 기능 및 효율화 기능 지원

∙ IoT 환경에서 다양한 채널 데이터를 수집할 수 있는 기능 지원

∙ AML(Automation Markup Language)에 대응되는 데이터 호환 기능

∙ 생산시스템 공정 흐름(Sequence of Operation), 기계적, 제어적 설계 모델 라이브러리 구축

∙ 미래의 다품종 소량생산의 빠르고 유연한 대처를 위해 Smart Factory의 기조가 되는 생산시스템 원형모델을 플랫폼으로 구축

연구개발성과의 활용계획 (기대효과)

○ 산업별 성과 활용

∙ 공장의 정적 모델 표현기술 적용

∘ 자동차 산업

- 현장 중심적이고 보수적인 특성이 강한 자동차 산업은 설계 데이터의 호환성과 표준 라이브러리를 활용한 I/O 표준화 툴을 적극 활용.

- 잦은 라인 변경과 신규 라인 증설이 빈번하여 원형모델을 활용한 빠른 적용이 필요함. 생산 라인 특성 상 유사 라인이 많아 각 제조업체별 공정/설비들의 기능별 그룹으로 구분하여 적용 - 빈번히 발생하는 신규/개조 라인의 정밀한 SILS 시뮬레이션을 적용하여 안정화 기간을 단축

∘ 반도체/LCD

- 공정 로컬 별로 다르게 관리되는 제어프로그램의 체계적인 관리가 필요하므로 I/O 표준 설계 툴을 활용하여 시운전과 양산 이후

발생되는 문제점에 대한 대응이 가능

- 공정의 효율화를 통한 생산시간 단축을 위해 비숙련자도 빠르게 생산정보 및 효율화가 가능한 분석 도구 지원

- 동작 효율화를 위한 동작 및 조건에 관련된 내용을 빠르게 확인 가능하도록 제어프로그램 변환 결과 화면 제공

∙ 설계지원 및 데이터 표준화 지원기술

∘ 자동차 산업

- 2주 ~ 1개월 이상 소요되는 이상 자동차 공정 제어를 위한 설계 데이터 작성을 수 일 이내로 가능할 수 있게 표준 I/O 설계 툴 지원 - 비표준/누락/중복에 대한 빠른 검증을 통해 사전 제작된

제어프로그램을 검도하는 기능

- 표준 I/O 관리 도구를 통해 협력업체 간 I/O 할당 및 표준 관리 적용

∘ 반도체/LCD

- 장비 중심의 제어프로그램 규격으로 인해 표준화 미비한 실정 - 로컬에 대한 문제가 발생할 경우 엔지니어가 반드시 존재해야 문제가 해결 가능

- 체계적인 장비/설비에 대한 고장 이력 및 원인에 대한 관리 분석 기능 적용 필요

∙ 운영진단 지식의 일반적 표현기술

∘ 자동차 산업

- 운영진단 및 지식의 표현 기술은 공정운영을 통해 도출되는 수집 데이터를 바탕으로 통계적 분석을 통해 문제점을 정확하게 분석 - 사용자 편의성을 고려한 다양한 가시화를 통해 공정 전반에 걸친 주요 핵심 정보들을 쉽게 사용자에게 전달

- 각 동작에 대한 동작 시간 및 시퀀스에 대한 정보를 일반화하여 생산에 대한 설비 신호들 간의 Flow 자동 생성

- 잦은 라인 교체로 인해 정교한 예외 상황에 대한 알람 로직이 부족하여 신호 패턴을 통한 공정/설비의 상태를 통해 무언정지 상황에 대처

∘ 반도체/LCD

- 기존 LCD/반도체 공정의 분석은 주로 상위(MES)단의 거시적인 정보 분석이 주였으며 제어기단에서 수집되는 Low데이터의 분석은 부족한 상황이기 때문에 각 장비에서 문제가 발생해도 알람 정도로 조치되고 정확한 원인에 대해서는 파악이 불가능하여 라인정지에 대한 Loss가 발생함

- 운영진단 및 지식 표현기술은 제어기 단의 Low데이터인 Log를 바탕으로 문제에 대한 원인을 직접적으로 가시화 하며 Glass Flow나 각 로컬 간의 Handshaking 상황을 모니터 할 수 있어 신속한 시운전 및 공정관리가 가능

∙ 공정운영 진단지식의 확장

∘ 자동차/LCD/반도체 산업

- 설계 단계에서의 표준화된 공정 심볼 데이터와 상태 모델을 기반으로 마스터 패턴 생성. 패턴기반으로 공정 모니터링 및 문제점을 찾고 원인에 대해 평가

- 설계 단에서 표준화된 심볼을 기반으로 상태모델을 통해 설비 동작을 간략화하고 이벤트 중심의 모니터링을 실시하기 때문에 이상원인 발견의 정확도가 높고 문제와 원인을 그룹으로 매칭하는 MCRDR기법을 활용하여 지식화하기 때문에 추후 동일한 문제가 발생할 경우 신속한 해결이 가능

○ 기술적 측면의 기대효과

∙ PC/PLC제어의 OLP를 통한 제어코드 작성에 따른 시간과 비용의 절감

∙ 조립 등의 전 공정을 시뮬레이션 및 디지털화하여 제품개발 기간 및 비용을 효과적으로 절감하기 위한 핵심 요소 기술 확보

∙ 현재의 연구 중심 가상현실 기술에서 탈피, 산업현장에 적용할 수 있는 킬러 애플리케이션을 발굴하고 기술을 보급 확산하여 산업계, 학계의 기술력 선진화에 기여

∙ 생산 공정에서의 문제점을 사전에 예측하여 수정: 신규 공정설계 및 도입 시 사전 검토를 통한 오류 수정 가능, 시운전 등 시행착오의 최소화로 산업 폐기물 감소, 자원 및 업무의 최적 배분 및 애로공정 해소를 위한 기술 확보

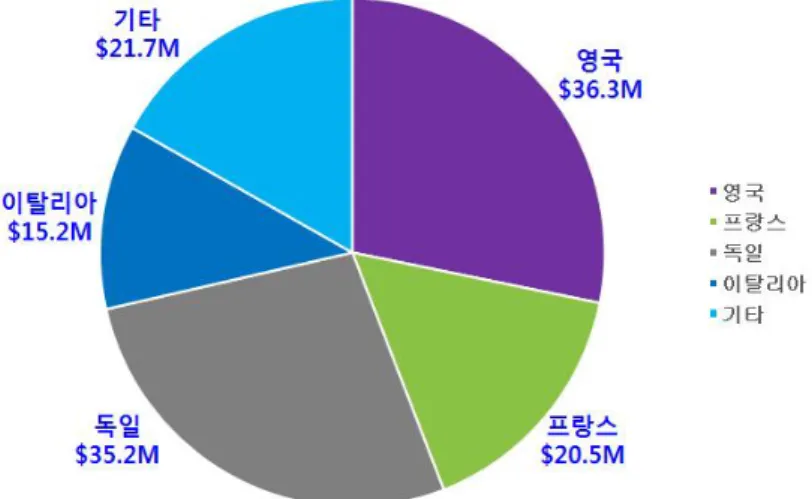

○ 경제․산업 측면의 기대효과

∙ 자동차, 반도체와 디스플레이 산업은 IT 기기의 기능과 품질을 결정하는 핵심부품이기 때문에 타산업에 대한 파급효과가 상당함

∙ 본 제안 기술과 네트워크 및 DB 기술, 디지털공장 구축기술의 연계로 모든 산업으로의 잠재적 활용이 가능한 분야임

∙ 반도체와 디스플레이 산업의 발전으로 이와 연관된 산업의 고용 창출 효과와 세계일류 상품, 차세대 신기술로의 발전 가능한 토대 마련

∙ 디지털 공장 구축에 의한 사전 검토로 비용과 시간 단축: 현지 공장 설치 시에 발생하는 설비 문제 미연 방지, 공법/설비 검토 비용 및 기간 감소, 원거리 공장으로 인한 업무비용 및 시간 감소

∙ 국내 산업군별 환경 맞춤형 다층적 논리적/물리적 SILS모델은 현재 외국 업체인 Siemens, Dassault 등의 대형 PLM 솔루션 업체가 제공하고 있는 범용 가상제조 관련 솔루션들의 약점을 보완하여 수입대체효과를 기대할 수 있음

∙ 제품의 설계부터 양산까지의 기간 단축을 통한 경쟁력 향상 기대

∙ 설비 진단에 의해 계획적인 설비 관리가 가능함으로 제품의 생산조정, 관련 설비플랜트에의 영향 최소화 공사체제 정돈, 정지 기간 최소화 가능

∙ 가용도의 향상, 정지손실의 감소 및 설비의 신뢰성 향상 가능

∙ 공정의 제어로직 및 3D 시뮬레이션을 적용하여 문제점을 사전에

검증함으로써 낭비요소, 문제요소, 사전대응 등 부가적인 기간단축 효과

○ 사회적 측면의 기대효과

∙ 스마트 환경에서의 Raw 데이터 분석에 활용 가능

∙ 제조업 강국으로서의 위상 증대: 일본, 중국 등 경쟁국과의 차별화를 통한 자긍심 고취, 기술 강국 이미지 홍보를 통한 국가 브랜드 가치 제고와 그에 따른 국내 기업 제품 신뢰도 상승

∙ 친환경 제조/운영 정책을 산업 전반에 확산시키기 위한 정부의 IT 융합 기술 개발 노력의 주도적 과제로서 홍보 가능

∙ 연구 개발 및 생산/제어 시스템 구축 시 발생 되는 비친환경적 에너지/자원 소모 감소

∙ 가상 제조 환경을 통한 제품 개발 평가과정은 과거 Prototype을 통한 시장 진입보다 효과적 방법으로 평가되고 있으며 본 과제는 현장과의 일치성 재고를 통해 가상에서 현장으로 바로 투입 가능 할 것으로 판단

핵심어 (5개 이내)

기계적 전기적 모델링

제어 시스템

모델링 고장 진단 실시간

운영진단 지식

가상제어 시뮬레이터

영문 요약문

〈 SUMMARY 〉

Purpose &

Contents

This research aims to develop generic SILS (software-in-the-Loop simulator) that gradually improve analysis, design, operation, and maintenance for automated manufacturing processes. Also diagnose fault and prevention method is developed based on collecting and analyzing the data pattern and the knowledge of the process expert as reflecting the diverse characteristics of the manufacturing system by using the SILS.

Results

○ Developed state model to commonly express operating and diagnosis knowledge of actual model.

∙ Development of the user interface that can express equipment state model for understanding the state flow of the concerned equipments following the manufacturing process.

∙ Supporting symbol recommendation for having similar forms to related equipments by analyzing the text of symbols contacts.

∙ Improved user accessibility by developing of diagrammatic modeling methods and supporting faster modeling.

∙ Developed a repository that can be used in future process operations by intellectualizing the analysis results and improving user's comprehension.

∙ Developed an efficient technology for visualizing operational results of the equipments and processes through graphs and tables by analyzing the logs collected based on typed and grouped primary work-site equipment knowledge model.

∙ Developed supporting technology for support decision making to improve efficiencies of the processes and work-sites by expressing primary elements of the processes(times of operating, waiting, moving, disorder).

∙ Achieving high-efficiency and optimization through improvement of the process operating by calculating of key performance Indicator and also by utilizing the analysis major elements of the processes.

○ Developed a methodology of extracting operating times of each devices consumed by SILS and actual device.

∙ Developed reduction technology for synchronization error between the actual log data and the results of the SILS.

∙ Extracted accurate operating times of the devices from actual log data and developed standard sequence generating technology.

∙ Developed an analyzing module of analysis controllers resulting for defining motions and registering related log data.

∙ Developed an algorithm to analyze the program that extracts and controls

the operating times of the devices using actual log data.

∙ Selecting function for motion related log data through collected data filter.

○ Developed a common file format to secure the static design data.

∙ Design and develop a file format that can save as common file and load the main controller data mostly used in auto mobile, LCD/semiconductor industries.

∙ Developed a XML file structure that can convert the different types for each controller maker to the common type file(I/O, Internal, Latch, Link relay), and save that.

∙ Developed a tool to easily and fastly connect between the design information of work-site control and the SILS prototypical model.

○ Built a library for automatically generate manufacturing standard models.

∙ Developed a DB system which is capable of reading variables of the work-site controller and transform that to manageable standard words.

∙ Developed library environment separates words for plants, lines and stations(processes) since the controller variables are different for each work site so .

∙ Built a standard words dictionary through analyzing current words from the work-site PLC variables.

∙ Cut down the analyzing time of the PLC processes at existing lines by using the standard design tool.

∙ Enabling automatically generate the standard model for devices.

○ Developed the basic COM interface environment to binding with SILS for users to develop.

∙ Core elements modularizing for flexible respond to development additional functions in future.

∙ Developed the structure that user can make set of new functions by composing the existing basic functions.

∙ Developed the Interface binding which is enabling user can create the environment of new functions and conveniently use.

○ Developed a filtering method for processing the log of big data.

∙ Developed a filtering algorithm reflecting characteristics of the log data.

∙ Setting clear area of analysis and target based on collected log

∙ Selecting the data analyzing methods and technology suited for a work site considering type and format of data.

○ Technology to support design and data standardization.

∙ Standardization technology even low-skilled engineers can easily use.

∙ Reduction of work time through data compatibility and effective access.

∙ Improving work efficiencies by changing the work processes at work-site.

∙ Developed program based on the needs of work-site supports develop control programs and standardization in the design process.

∙ Developed support technology for reduce data writing time and errors from creation to completion process.

∙ Easily data analysis, support check data redundancy and error.

∙ Support data conversion between different data and increasing interoperability between data.

∙ Developed import and export technology to possible directly collect data from the controller since many cases in line remodeling use active data from the controller.

∙ Developed domain manage technology to efficiently manage tag addresses when create data making possible to visualizing and editable entire address structure.

∙ Developed coherency keeping technology that is capable to keep data coherency by forms and rules through making standard library of data writing by administrator.

○ Developed a module that can connect PLC to SILS environment.

∙ Developed a module can interface with diverse commercial controllers(Siemens, AB, Mitsubishi, LS, Fuji etc) which is most used in manufacturing processes for guaranteeing the collecting of diverse data.

∙ The data collecting module manage data from commercial controller after standardizing it.

∙ Developed data getting technology collect data through direct interface with controllers without commercial OPC(GX-Developer(Mitsubishi), STEP-7(Siemens), Rs-logix(Rockwell), SX-D300(Fuji)).

∙ Developed functions can save massive collected data to DB server and manage it.

○ Developed a data collecting environment for sending primary information from work-site operating system to SILS.

∙ Developed a data convert technology that can reproduce the management state by editing and sampling the numerous information from log which is raw source data.

∙ Supporting functions that can reduce amount of data through recording events as data changes.

∙ Desiged data structure for high speed collecting of data less than 100ms.

∙ Supporting diversity of channel collecting and protocols like electric current, temperature, vibration etc.

○ Developed expressible extended static model.

∙ Setting final goal to develop data management program which supports making design data from process to plant level using SILS as systematically classifying and grouping design data, in early stage building stereotyped template of graphic data according to the equipment type which forms the process.

∙ Completing the SILS component model as classifying each data according to similarity type.

∙ Improving arranging speed of worker as building the library.

∙ Transforming the equipment graphic data of the manufacturing process to stereotyped SILS static data.

∙ Understanding basic characteristic about process like radius of motion, approach path, weld etc of the equipment which you need when processing products through analyzing the process operating scenario after that expressing necessary documents and 3D data that is needed for performing each stages as hierarchy structure.

○ Technology for design supporting and data standardization supporting.

∙ Developed evaluation technology that can evaluate terms by forming each stages by starting from form analysis later departmentalizing data structure.

∙ Developed a technology that can evaluation data and automatically edit or manually edit by user's confirm as visualizing it according to user's type.

∙ Major feature of the manufacturing process, automatic extraction of I/O contacts and variable standardization, control logic modeling.

∙ Changing operating sequence by time and mapping on space of SILS I/O control devices.

∙ Developed technology of equipment modeling for extracting meaningful data by lapse of time out of numerous process control signals.

∙ Developed synchronization technology that can update and edit standard protocol as standard libraries usable in DB.

∙ Developed method for easily visualize data which completed checking standard to attribute definition of work-site data in order from user's point of view.

○ Development of control program analyze by commonly express operating diagnosis knowledge of the prototype model.

∙ Removing repetitive tasks by analyzing on/off line for improved processes.

∙ Visualizing entire structure from I/O's perspective in order to remove difficulties of program interpretation to analyze the program.

∙ Developed a function to automatically analyze commercial control programs.

∙ Developed a user's screen which is even non-technical users can quickly

trace the association and the conditions of each signal.

∙ Developed highlight function to provide information on the various conditions base on the collected data and the control program logic.

○ Developed comprehensive platform of analyzing the cause of the error by interworking between process control program and operation log.

∙ Supporting to facilitate identifying the sequence and overall structure on the basis of a structured analysis of the control program (LD).

∙ Support visualize the time information and the preceding input condition which is problem according to signal output related to the equipment operation.

∙ Developed a function that can provide information on the cause by tracking the conditions for the output.

∙ Developed an efficient way easier to identify than expression of the two-dimensional context of input and output from the user's point of view.

○ Extracting device operating sequence which is needed for detailed operating times of devices and SILS expression time.

∙ Developed a technology to generate sequences based on device state.

∙ Developed algorithm that analyze the relationship of condition based on the collected data and express diagrams by the relationship between output and condition of analyzed logic.

○ Developed technology of set the sequence in order to automatically generate the standard model based on control devices.

∙ Developed a technology for estimating operating times of the entire processes.

∙ Developed a technology that make the rule models which is basic of analyzing flow of the processes based on actual control contacts of control equipments in the processes.

∙ Models about work order of the equipments in the processes and interlock which will set the standard of sequence validity decision.

∙ Developed a technology that can interlock with state models which can show current state of the equipments precisely in order to define the sequence models.

∙ Making precise sequence rules of the major concerned equipments through state models.

∙ In specific concerned section of the processes, Setting simultaneous action, serial action, delayable time of the main signal among the equipment sequences.

∙ Making precise sequence judgment rules about forward direction, reverse direction, correlation of the equipments work order through support for

setting.

○ Developed a technology for acquire suitable data for the SILS environment from work-site operating system.

∙ A method to replay the situation that reflects the characteristic of work-site systems of the industries.

∙ Developed how to get physical data considering of factory specific situation

∙ Gathering data with optical fibers and ethernet cables and reducing noise from gathered data.

∙ Developed gathering algorithms in consideration PLC scan time for preventing data loss when gathering data from PLC.

○ Framework for managing operation and diagnosis knowledges on running time.

∙ Framework for real-time diagnosis and analysis on the manufacturing process, equipment.

∙ Design of the I/O symbols for various state analysis(Key, General, Alarm)

∙ Design of the standard operation pattern options for reflecting various manufacturing environment.

∙ Error detecting technology with no alarm and analysis on the manufacturing process state.

∙ Processing state analysis technology with alarm types.

∙ Processing state changes analysis technology and symbol time-series data analysis for trend diagnosis.

∙ Design of alarm systems with category of processing state(running, stopping, checking, repairing)

∙ Developed repository for fault repair results and causes with PLC logic information.

∙ Generating alarms when detecting symptoms of fault with manufacturing machines using the standard operation patterns and fault histories.

∙ Managing the history of faults and repairs with the operation environment.

○ Support script for binding other program languages.

∙ Support script for reflecting various situation in manufacturing environment.

∙ Support interfaces for applying other systems.

∙ Support COM(Component Object Model) interface for binding other languages like Java, VBScript, C#.

∙ Modularized design for flexible integration with other systems.

○ Technology for converting 3D graphic data.

∙ Designed to extend compatible PLC models using common xml format.

∙ Registering command symbols which are mapped with actuators automatically.

○ General expression of the primitive model on operation & diagnosis knowledges.

∙ PLC program analysis to express the primitive operation & diagnosis knowledges.

∙ Supporting the primitive models to apply in various industries.

∙ Technology for applying contents with base templates and mapping the PLC I/O with template I/O points.

∙ Design of Ladder logic representation: a coil has two parts with COM conditions and OPT conditions; the COM describes common contacts, OPT is for option path contacts.

∙ Supporting function block analysis.

∙ Automatic analysis PLC IL with importing common format.

∙ Technology for tracing delay I/O point and optimizing with the PLC logic diagram.

∙ Optimizing not necessary point with tracing plc logic using the logic diagram.

○ The expression time error with physical I/O operation time and SILS operation time.

∙ To reduce time error, Monitoring packets which are composite of PLC step tags.

∙ Tracing machine stop causes with monitoring PLC step tags.

∙ Developed to trace to final input tags with PLC step from a error coil tag.

∙ Reliability of monitoring I/Os and sensing changes fast and stable.

○ Compatible data format and devices.

∙ Importing each developer(maker) IL formation and Standardization IL formation and Analysing IL steps, tags, relations.

∙ Supporting PLC steps, tags, relations information with converting and analysing technology.

○ Transmitting major data and replaying from running systems.

∙ Analysis technology using monitoring device data(logs) and PLC control logics for machine operation state detection.

∙ Optimizing technology for manufacturing machines and processes using PLC control logics and monitoring device data.

∙ Tracing technology to final input tags for finding and analysis faults and causes.

∙ Knowledge acquisition technical for recovering machine faults.

∙ Supporting Gantt Chart for express the machine and production flow states to trace causes.

○ Runtime extension abilities on manufacturing operation and diagnosis knowledge.

∙ Functional extension to trace faults and causes while processing.

∙ Framework to update master operation patterns and fault patterns constantly which are used for faults and causes analysis.

∙ Framework to evaluate manufacturing operation states.

∙ Framework to build up operation master patterns and fault patterns continually with real time monitoring data.

○ Study on relation with next generation smart factory.

∙ Smart Factory will interconnect and better harmonize individual stages of manufacturing production to advance plant-wide efficiency for corresponding with market changes.

∙ SILS simulation is necessary to verify operation control logic cause of frequent changes for corresponding with market.

∙ SILS simulation is necessary to verify operation control logic with physical PLC controllers and logics.

∙ SILS simulation is necessary to test various operation scenarios.

∙ SILS analysis technologies are necessary to diagnose manufacturing process state and find causes when fault detecting with raw data.

∙ Multi-channel and multi-devices monitoring base on IoT(Internet of things) is necessary for various analysis.

∙ Supporting AML(Automation Markup Language) formations.

∙ Supporting libraries for manufacturing operation sequences, mechanical and electronical models.

∙ The platform of primitive models for applying smart factory systems.

Expected Contribution

○ The development result application for each industries.

∙ The expression of factory static model.

∘ Automobile industry

- The manufacturing lines are changed frequently in the automobile industry for producing new models.

- The SILS standard I/O maker is necessary to reduce time and efforts for I/O design and management.

- The automobile industry factories have same aspect of producing, so producing lines and machines are almost same. The SILS primitive models are suitable for building up simulation and analysis environment.

- The SILS operation simulation is necessary to reduce physical test for batch production.

∘ Semiconductor / LCD industry

- The SILS standard I/O maker is useful to analyze problems which can come out while operation testing and batch production.

- The analysis tools are useful for beginners to analyze production information and optimize production time.

- The user interfaces base on control logic are necessary to find out operations and conditions.

∙ Technology for I/O design and standard management.

∘ Automobile industry

- The standard I/O maker will reduce I/O design time which takes 2 weeks ~ 1 month.

- The standard I/O maker will inspect errors in PLC control logic such as not standard symbols, missing symbols, duplicated symbols.

- The SILS I/O manager will support standard I/O design environment and share the allocation information with other cooperation companies.

∘ Semiconductor / LCD industry

- Semiconductor / LCD industry factories lack of I/O standardization cause of various suppliers and machines.

- When problems occur at local machines, the engineer are necessary to fix up.

- The SILS will give standard I/O design environment and can support fault and cause management environment.

∙ The operation and diagnosis knowledge general expression.

∘ Automobile industry

- The operation and diagnosis expression supports analysis result of problems by means of process monitoring data and statistical analysis.

- The expression supports intuitive user interfaces to represent important event information and history, KPIs.

- The SILS can generate process flow automatically with monitoring data and sequence, active time data.

- The SILS can reduce recovery time by means of operation master pattern analysis technology even though no alarms from process or machines.

∘ Semiconductor / LCD industry

- MES can support macro level production data analysis results normally.

It's rare of micro level control data analysis in semiconductor / LCD industry. It's so hard to figure out causes of errors with macro production data that try to trigger alarms and takes much time to recover the production when machines stop with no alarms.

- The SILS is helpful to analyze the manufacturing processes and operation test by control logic and operation diagnosis knowledge with monitoring data, by representing glass flow and handshake signals.