Vol. 69, No. 6, June 2019, pp. 590∼595 http://dx.doi.org/10.3938/NPSM.69.590

Pattern Synthesis of Designed Graphene by using a LASER Scribing Process

Dong Yun Lee · Jungtae Nam

Department of Physics, Sejong Univerity, Seoul 05006, Korea

Keun Soo Kim

∗Department of Physics and Astronomy, Sejong Univerity, Seoul 05006, Korea (Received 2 May 2019 : revised 10 May 2019 : accepted 13 May 2019)

In this study, a LASER scribing process in a vacuum chamber was used to reduce the process time and the energy consumption significantly and pattern synthesis of graphene into the desired shape was carried out. For this purpose, a LASER-assisted chemical vapor deposition (CVD) was used and a negative tone resist polymer film was coated onto various substrate, such as metal foil, quartz, and quartz coated with a thin metal film, to be used as a solid carbon source for graphene synthesis. On such a prepared substrate, patten synthesis of graphene by LASER (λ = 1064 nm, pulse) local heating method was performed in a vacuum chamber, and each sample was evaluated by Raman spectroscopy to optimize the synthesis conditions. In the case of a metal substrate, the synthesis of patterns of graphene was difficult due to the good thermal conductivity of the metal.

For the quartz substrates, the optimized conditions for graphene synthesis were a power of 1.4 W, a scan speed of 1mm/s, a frequency of 30 kHz, and five exposures. For the quartz substrate coated with a 300 nm Ni film. The optimized conditions were a power of 1.8 W, a scan speed of 2 mm/s, a frequency of 30 kHz and one exposure.

PACS numbers: 68.65.Pq, 78.67.Wj, 81.20.-n, 74.25.nd, 42.62.-b

Keywords: Graphene, LASER scribing, Pattern Synthesis, Raman spectra, Electrodes

레이저 스크라이빙 공정을 이용한 디자인된 그래핀의 패턴 합성

이동윤 · 남정태

세종대학교 물리학과, 서울 05006, 대한민국

김근수

∗세종대학교 물리천문학과, 서울 05006, 대한민국

(2019년 5월 2일 받음, 2019년 5월 10일 수정본 받음, 2019년 5월 13일 게재 확정)

본 연구에서는 레이저 스크라이빙 공정과 진공 챔버를 결합하여 공정시간과 에너지 소모를 대폭적으로 절감하여 그래핀을 원하는 위치에 원하는 모양으로 패턴 합성하는 연구를 수행하였다. 이를 위해서 LASER assisted CVD를 구축하고 금속호일, 퀄츠, 금속박막이 코팅된 퀄츠 등의 다양한 기판들에 Negative tone resist 폴리머 박막을 코팅하여 그래핀 합성의 고체 탄소원으로 사용하였다. 이와 같이 준비된 기판에서 레이저(λ = 1064 nm, 펄스) 국소 가열법에 의한 그래핀의 패턴 합성을 진공 챔버에서 수행하였고, 각각의

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

I. 서론

그래핀은 탄소원자가 육각형 벌집모양의 꼭지점 부분에 규칙적으로 배열된 2차원 원자 층 구조의 소재로 2004년 맨체스터 대학의 Konstantin Novoselov와 Andre Geim 연 구팀에 의해 흑연으로부터 스카치테잎 방법으로 그래핀에 해당하는 원자 한 층을 떼어내어 기판에 전사시켜 다양한 물성을 평가할 수 있게 됨으로써, 실험적으로 세상에 처음 알려졌다. [1] 관련하여 이론적인 연구는 탄소 동소체인 풀러렌 및 탄소나노튜브를 비롯한 탄소나노소재들의 전자 구조를 연구하면서 오래전부터 연구되어왔고, 그러한 과정 에서 그래핀의 전기적 [2,3], 열적 [4], 역학적 [3,4], 광학적

[5,6] 물성들이 매우 우수할 것이라는 것이 예측되어왔고,

이러한 내용들은 이론적으로뿐만 아니라 실험적으로 대부 분 규명되어졌다.

특히, 2009년 이후 화학기상증착 (CVD) 방법에 의한 대 면적 그래핀의 인공적인 합성 [3]이 가능하게 되면서 그래 핀의 우수한 물성들을 활용한 응용연구가 활발하게 진행이 되면서, 2010년 그래핀 연구분야에 노벨상이 주어진 이후 로 그래핀을 비롯한 2차원 소재의 연구는 지수 함수적으로 증가하게 되었다. [7,8] 근래에는 흑연을 화학적인 방법으로 산화시켜 층간간격을 늘려주고 초음파 세척에 의해 분산시 킨 용액상태의 산화 그래핀 용액을 원하는 기판에 코팅하고 다시 환원 [9] 시켜서 다양한 산업분야에서 응용하려는 연 구가 진행되고 있으며, 또한 대면적 CVD 그래핀을 유연한 금속호일 기판에 롤투롤 방법으로 100m이상 합성할 수 있 는 방법 [10]이 개발되어 역시나 관련 산업분야에서 응용을 하려는 연구가 활발하게 진행이 되고 있다. 상기의 두 가지 연구 분야는 각각 장점과 단점이 존재한다.

먼저, 화학적 방법에 의해 흑연으로부터 얻을 수 있는 산화그래핀을 환원시켜서 만들 수 있는 환원 그래핀 박막 소재는 대량생산이 가능하고 경제적으로 경쟁력이 있어서 에너지 전극소재로써 응용이 가능한 반면에 그 품질이 층 수가 불균일하고 임의적인 네트워크 구조를 가지고 있어서 고품질이 필요한 전자소자 분야의 응용에는 다소 적절치 못하다. 아울러, 화학적 공정 기반의 화학적 시약처리로

∗E-mail: kskim2676@sejong.ac.kr

인한 부산물들의 처리로 인한 환경 문제가 이슈로 남아있는 상대적인 단점이 있다.

한편, CVD법에 의해 합성된 그래핀 소재는 촉매금속의 종류, 합성에 사용되는 탄소원 및 합성 조건 등에 따라서 그래핀의 층수, 품질, 도핑 타입 및 농도 등을 조절할 수 있는 장점이 있어서 전자소자 응용 가능성이 상대적으로 높은 편이다. 보통 고온 저압에서 탄소원이 기판상에 증착 되면서 재결합 하는 형태로 합성이 이뤄지기 때문에 기판의 성질을 조절함으로써 그래핀의 품질을 조절할 수도 있다.

고온 또는 탄소원은 깰 수 있는 높은 에너지원을 사용하기 때문에 상대적으로 시간과 돈이 필요한 방법이며, 보통의 경우 촉매금속을 기판으로 사용하기 때문에 그래핀만의 물 성을 파악하고 이를 활용하기 위해서는 그래핀을 떼어내어 전사하는 공정이 필요해서 이러한 여러 공정들이 시간과 비용을 소모하기 때문에 산업적 응용분야에서는 선호하기 쉽지 않은 그래핀의 제조법이다.

이에 본 연구에서는 그래핀을 시간과 비용을 절감하여 원하는 위치에 원하는 모양으로 국소적으로 합성할 수 있는 방법을 고안하여, 레이저 스크라이빙 공정 시스템과 진공챔 버가 결합된 장비를 제작하고 그래핀의 합성조건을 탐색하 였다. 합성된 그래핀의 물성을 평가하여 피드백 함으로써 디자인된 그래핀의 패턴 합성 최적화 연구를 수행하였다.

본연구와 관련된 선행 연구 사례로써, 최근에 미국 라이스 대학의 James M. Tour 그룹에서 레이저를 활용한 산화 그 래핀 박막을 CDRW기의 반도체 레이저를 활용하여 환원 시켜서 박막형 수퍼캐패시터의 전극으로 활용한 선행 연구 사례가 있는데 [11], 이 사례는 상압에서 이뤄져서 완벽한 환원이 이뤄지진 않았고, 패턴은 먼 거리에서 저배율로 보면 연속적으로 보이지만, 현미경으로 확대해서 고배율로 보면 패턴이 디지털화되어 불연속적인 것을 알 수 있다.

II. 본론

본 연구에서는 레이저 스크라이빙 공정과 진공챔버를 결 합하여 공정시간을 단축하고 에너지 소모를 절감하여 그래 핀을 원하는 위치에 원하는 모양으로 패턴 합성하는 연구 를 수행하였다. 이를 위해서 Fig. 1과 같이 새롭게 LASER

Fig. 1. (Color online) Pattern Synthesis of Designed Graphene using LASER Scribing Process. (a) schematic image of LASER assisted graphene growth, (b) real pho- tograph of LASER assisted CVD equipment.

assisted CVD를 구축하였다. Fig. 1(a)는 레이저에 의한 국 소 가열법에 의한 그래핀의 패턴 합성 개념도 이고 Fig. 1(b) 는 레이저 스크라이빙 공정과 진공 챔버를 결합하여 실제로 제작된 실제 장비의 사진이다.

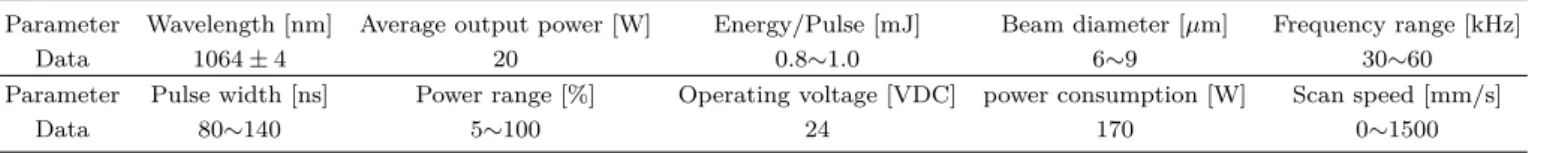

제작된 장비에 장착된 레이저 스크라이버는 금속표면 가공용 Maxphotonics Co., LTD. 사의 Pulsed Ytterbium Fiber LASER(model : MFP-20) 이고 사양은 Table 1과 같다. 컴퓨터의 CAD 프로그램(; EzCad)을 활용하여 원하 는 도면을 디자인해서 제작된 장비와 인터페이스를 통해서 원하는 위치에 패턴을 제작할 수 있다. 공정시 사용한 레이 저의 초점거리는 15 cm이다. 진공 챔버는 8인치 직경에 높 이 10 cm 부피로 LASER scribing 공정을 위해 6인치 퀄츠 윈도우가 장착되었고, Low 10−6Torr 까지 압력을 뽑을 수 있도록 제작되었다. 조건을 잡기위한 기타 액세서리들로써 진공압력 게이지, 온도조절 스테이지, 열전쌍 온도계, MFC units 그리고 터보 펌프가 연결된 시스템을 자체 제작하였 다. 레이저를 편향시켜 드로잉 할 수 있는 필드 사이즈는 4 인치이고, 해상도는 빔 조건 및 기판의 종류에 따라 다르게 나타날 수 있긴 하지만, 실제 실험시 평균적으로 25 µm로 평가되었다.

1. 그래핀 합성용 기판

그래핀의 인공적인 합성을 위해서는 보통 촉매금속 기 판을 사용하여 화학기상증착법에 의해 합성을 한다. 보통 단일층의 그래핀을 합성하기 위해서는 탄소용해도가 상대 적으로 낮은 금속을 사용하는데, 가장 많이 사용되는 기판은 구리 호일, 또는 고온에 견디는 웨이퍼에 구리가 얇은 필름 으로 증착된 형태의 기판을 사용한다 [12]. 다층의 그래핀을

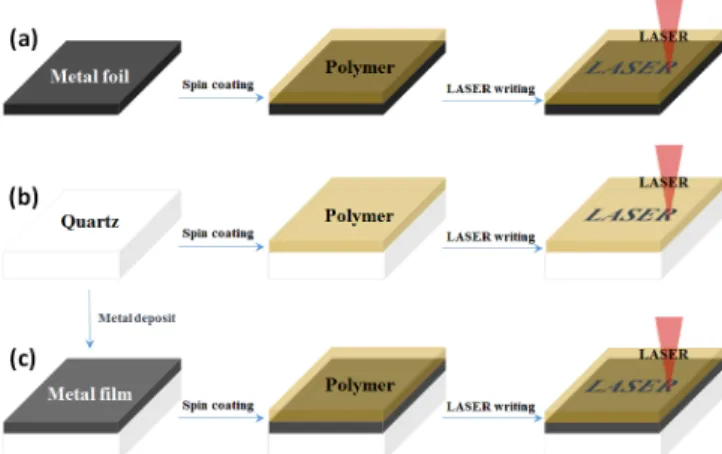

Fig. 2. (Color online) Pattern Synthesis of Designed Graphene using LASER Scribing Process on polymer coated (a) metal foil, (b) quartz, and (c) metal thin film coated quartz.

합성하기 위해서는 탄소용해도가 상대적으로 높은 금속을 사용하는데, 가장 많이 사용되는 기판은 니켈과 같은 전이 금속류이며, 이 또한 호일, 또는 고온에 견디는 웨이퍼에 니켈이 얇은 필름으로 증착된 형태의 기판을 사용한다 [3, 13]. 이밖에도 SiC 기판을 고진공에서 Joule heating 하거 나 열처리함으로써, 실리콘과 탄소가 분리되어 재결정화 되는 방식에 의해 그래핀을 얻을 수도 있다 [14,15].

한편, 본 연구에서는 Fig. 2와 같이 다양한 기판을 준비 하여 그래핀의 국소 패턴 합성 조건을 탐색하였다.

집속된 레이저 빔을 활용하여 그래핀을 국소적으로 합성 하기 위해서는 기판의 열전도도가 매우 중요하다. 열전도 가 좋으면 열이 국소적인 곳에 머물지 못하고 퍼져나가기 때문에 그래핀의 패턴 합성이 쉽지 않다. Fig. 2(a) 는 열 전도도가 상대적으로 좋은 금속호일을 기판으로 사용하는 경우이며, 이 경우 열이 국소적인 곳에 머물기보단 퍼져 나 가기 쉽기 때문에 미세 패턴 합성이 쉽지 않고, 더 큰 출력 파워가 필요하다. Fig. 2(b)는 퀄츠 기판으로써 열전도도가 매우 나쁜 절연체로 고온에 잘 견디는 기판이다. 따라서 집속된 레이저에 노출되면 열이 국소적으로 머물 수 있어서 미세 패턴 형성에는 도움이 되나 촉매금속이 없기 때문에 품질이 좋은 그래핀의 형성에는 용이하지 못하다. Fig. 2(c) 는 퀄츠 기판에 촉매금속을 얇게 증착시켜서 적절한 열전 도도와 촉매의 효과를 가진 기판으로 Figs. 2(a) 와 (b) 의 단점은 배제하고 장점을 살릴 수 있는 기판이라고 할 수 있다. Figs. 2(a), (b), (c) 각각의 모든 기판에는 탄소나노 소재인 그래핀을 합성하기 위한 고체 탄소원으로써 Table 2 와 같은 고분자 박막을 스핀코터로 얇게 코팅하여 기판을 준비하였다. 이 고분자는 일반적으로 포토리소그래피 또는 전자빔 리소그래피 공정시 광원에 노출된 부분이 패턴으로 남는 Negative tone resist 이다.

Table 2. Composition of solid carbon source.

Polymer ma-N 1420 (2 µm, semi-transparent) ma-N 2405 (0.5 µm, transparent) Ingredient Anisole 2-methoxy-1-

methylethyl acetate

N-Methyl-2-

pyrrolidone n-Butyl acetate Cyclohexanone Chemical formula C7H8O C6H12O3 C5H9NO C6H12O2 C6H10O

Structure

Fig. 3. (Color online) Dose test for the synthesis of patterned graphene using LASER scribing process. (a) CAD design of 10× 10 matrix for output power test from 1 to 100% (20 W) (b) running-example of (a) on Cu plate in air, (c) running-example of (a) on polymer thin film/Quartz plate in vacuum.

2. 레이저 스크라이빙에 의한 패턴 그래핀의 합성

Fig. 1과 같이 제작된 장비의 챔버에 준비된 각각의 기 판을 로딩하고 진공도를 1.0× 10−6 Torr 이하로 유지하고 기판의 온도를 100℃ 로 맞추고, 원하는 위치에 다양한 조 건으로 레이저를 조사하였다.

본 연구에서 사용된 레이저는 1064 nm 파장대의 Ytter- bium 펄스 레이저로써 파워는 최저1 W(5%) 부터 최고 20 W(100%) 까지 출력이 가능하고 주파수는 30 kHz부터 60 kHz까지, 스캔 속도는 1 mm/s부터 1500 mm/s까지 가능 하다.

3. 물성평가

Fig. 3은 레이저 파워를 1%(좌측 하단 : 단, 초기 1∼5%

영역은 5% = 1W 로 동일) 부터 100%(우측상단) 까지

Fig. 4. (Color online) Local synthesis of graphene on metal substrate using LASER. (a) on ma-N 2405/Ni- foil(thickness : 12.5 µm), (b) on ma-N 2405/Cu- foil(thickness : 25 µm),

10× 10 matrix로 출력파워를 조절하여 (a) CAD 디자인과 주파수 30 kHz, 스캔 속도 1 mm/s로 테스트 한 (b)구리판 및 (c) 폴리머 박막이 코팅된 퀄츠 기판에서 실제로 실시한 예의 각각의 이미지를 보여준다.

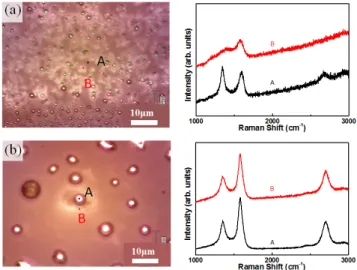

Fig. 4는 폴리머가 코팅된 금속호일 기판상에서 레이저 를 국소적으로 노광시켜서 얻은 라만 분광특성 그래프이 다. (a) 는 니켈호일 (@ 15%(3 W), 30 kHz, 1 mm/s, 2회) 에서 (b) 는 구리호일 (@ 5%(1 W), 30 kHz, 1 mm/s, 5회) 에서 얻는 분광특성이다. 그래프에서 볼 수 있는 바와 같 이 G peak (∼1580 cm−1)은 모두 잘 나타나지만 2D peak (∼2700 cm−1)은 신호가 미약하며, 특히 니켈 호일의 경우 D peak (∼1350 cm−1)가 커서 상대적으로 품질이 좋지 않 은 탄소박막이 형성된 것으로 평가되었다.

이어서, 폴리머 박막이 코팅된 퀄츠 기판을 사용하여 레 이저 스크라이빙 공정 적용하여, 다양한 변수들을 조절하여 국소적으로 그래핀을 합성해보았다. Fig. 5는 해당 시료 에 대한 라만 분석 그래프이다. (a) 는 동일조건 (출력파워 13%(2.6 W), 스캔속도 1 mm/s, 주파수 30 kHz)으로 동일

Fig. 5. (Color online) Local synthesis of graphene on polymer/Quartz substrate using LASER. Optical mi- croscope image and Raman spectra depend on (a) times of exposure, (b) intensity of output power.

위치에 레이저의 노출횟수에 따라 라만 분광특성을 측정한 결과 이며, (b) 는 동일 스캔속도와 주파수 조건 (스캔속도 1 mm/s, 주파수 30 kHz) 에서 출력파워를 달리하여 라만 분광 특성을 살펴본 것이다. 결과적으로, (a) 로부터 노출 횟수는 5번 이상 (b) 에서는 출력파워 7%(1.4 W) 정도의 조건에서 시료의 라만분광 특성 (D peak ∼1346 cm−1, G peak∼1586 cm−1 & 2D peak∼2681 cm−1) 이 그래핀과 가장 유사하게 나타났는데, 금속호일에 비해서 각각의 피 크들이 이동하여 가볍게 도핑이 된 것으로 판단된다 [16].

마지막으로, 금속 박막이 코팅된 퀄츠 기판위에 폴리머 박막을 코팅하여 해당 기판에서 앞선 실험과 유사하게 레 이저 스크라이빙 공정시 다양한 변수들을 조절하여 국소적 으로 그래핀을 합성해보았다.

이 과정에서 사용한 금속박막은 니켈 50 nm와 300 nm였 다. 이것은 상기의 금속기판 그리고 퀄츠 기판에서 그래핀 합성시 기판의 열전도에 의한 차이와 금속의 촉매 역할을 적절히 활용하기 위해서 수행 수행하였다.

Fig. 6은 폴리머 (ma-N 2405)/니켈/퀄츠 기판상에서 레 이저 스크라이빙 방법에 의해 합성된 그래핀 시료의 광학 이미지와 라만분광 스펙트럼 결과이다. (a) 는 니켈 50 nm 가 코팅된 표면상에 레이저 스크라이빙은 출력파워 6%

(1.2 W), 스캔속도 1 mm/s, 주파수 30 kHz의 조건에서 수행되었고, (b)는 니켈 300 nm가 코팅된 표면상에 레이저 스크라이빙은 출력파워 5%(1 W), 스캔속도 1 mm/s, 주파 수 30 kHz의 조건에서 수행되었다.

Fig. 6의 결과물에서 볼 수 있듯이 (a)의 경우처럼 금속의 두께가 너무 얇으면 집속된 레이저의 열 분포의 실시간 변 화로 인해 표면 스트레인에 의해 금속표면의 거칠기가 작은 아일랜드 구조로 가면서 매우 좋지않은 양상으로 변하는 것을 볼 수 있다. 한편 금속의 두께가 상대적으로 두꺼운 (b)의 경우, 빈도수가 적긴 하지만 여전히 금속의 표면상에 더 큰 아일랜드 구조가 형성되어 있는 것을 볼 수 있다. 이 경우 라만 분광특성은 앞서 수행했던 금속기판, 퀄츠 기판 보다 개서 된 양상을 볼 수 있는데, 여전히 표면의 균일도가

Fig. 6. (Color online) Local synthesis of graphene on polymer/Nickel /Quartz substrate using LASER. Op- tical microscope image and Raman spectra from (a) on ma-N 2405/Ni-foil(50 nm)/Quartz substrate, (b) on ma- N 2405/Ni-foil(300 nm)/Quartz substrate.

Fig. 7. (Color online) Local synthesis of graphene on polymer/metal/ quartz using LASER. (a) optical image from optimum condition (;output power 9%(1.8 W), scan speed 2 mm/s pulse frequency 30 kHz), Raman spectra of (b) output power from 5 to 10%(2 W) @ scan speed 2 mm/s, pulse frequency 30 kHz and (c) scan speed from 1 to 32 mm/s @ output power 9%(1.8 W), pulse frequency 30 kHz.

떨어져서 이러한 내용을 좀 더 개선하기 위해 폴리머/니켈 (300 nm)/퀄츠 기판에서 레이저의 출력파워와 스캔속도를 변수로 하여 합성 조건을 좀 더 면밀히 탐색해보았다.

Fig. 7은 폴리머 (ma-N2405)/니켈 (300 nm)/퀄츠 기판 상에서 레이저 스크라이빙을 다양한 조건에서 수행한 결 과물로 (a) 는 출력파워 9%(1.8 W), 스캔속도 2 mm/s, 주파수 30 kHz 시료에 대한 광학이미지이고, (b) 는 스 캔속도 2 mm/s, 주파수 30 kHz의 조건에서 출력파워를

분광 특성이다. 그래프에서 보면 알 수 있듯이 스캔속도가 2mm/s 일 때 그래핀에 가까운 분광신호를 나타냄을 알 수 있다. (a)는 바로 최적화된 조건으로 레이저 스크라이빙 공 정에 의해 합성된 시료의 광학이미지로써 선행된 연구에서 시료의 표면에 비해 현저히 균일해진 것을 확인할 수 있다.

본 연구에서는 레이저 스크라이빙 공정과 진공 챔버를 결합하여 LASER assisted CVD를 구축하고, 공정시간과 에너지 소모를 대폭적으로 절감하여 그래핀을 원하는 위 치에 원하는 모양으로 패턴 합성하는 연구를 수행하였다.

이를 위해서 금속호일, 퀄츠, 금속박막이 코팅된 퀄츠 등의 다양한 기판들에 Negative tone resist 폴리머 박막을 코 팅하여 그래핀 합성의 고체 탄소원으로 사용하였다. 이와 같이 준비된 기판 표면위에서 레이저 스크라이빙을 통해, 집속된 레이저 국소 가열법에 의한 그래핀의 패턴 합성을 진공 챔버에서 수행하였다. 각각의 시료는 라만분광법에 의해 특성을 평가하고 피드백함으로써 합성조건을 최적화 하였다. 금속기판에서는 금속의 열전도성이 좋아서 그래 핀의 패턴 합성이 어려웠으나, 퀄츠 기판에서는 출력파워 7% (1.4 W), 스캔속도 1 mm/s, 주파수 30 kHz & 노출횟 수 5회, 금속박막 (Ni 300 nm) 이 증착된 퀄츠 기판에서는 출력파워 9% (1.8 W), 스캔속도 2 mm/s, 주파수 30 kHz 로 최적화된 합성조건을 찾았다.

본 연구의 결과는 향후 광전소자 및 바이오 센서분야 그리고 박막형 에너지 소자의 전극으로 활용이 가능할 것으로 기대하며, 향후 지속적으로 관련분야의 연구를 수행해나가고자 한다.

감사의 글

본 연구는 한국전력공사의 2018년 선정 기초연구개발 과제연구비에 의해 지원되었습니다 (과제번호 : 18B-009).

This research was supported by Korea Electric Power Corporation. (Grant number: 18B-009)

[3] K. S. Kim, Y. Zhao, H. Jang, S. Y. Lee and J. M.

Kim et al., Nature 457, 706 (2009).

[4] C. Lee, X. Wei, J. W. Kysar and James Hone, Sci- ence 321, 385 (2008).

[5] S. Watcharotone, D. A. Dikin, S. Stankovich, R.

Piner and I. Jung et al., Nano Lett. 7, 1888 (2007).

[6] X. Wang, L. Zhi and K. Mullen, Nano Lett. 8, 323 (2008).

[7] B. Radisavljevic, A. Radenovic, J. Brivio, V. Gi- acometti and A. Kis, Nat. Nanotechnol. 6, 147 (2011).

[8] A. Allain, J. Kang, K. Banerjee and A. Kis, Nat.

Mater. 14, 1195 (2015).

[9] X. Wei, L. Mao, R. A. Soler-Crespo, J. T. Paci and J. Huang et al., Nat. Commun. 6, 8029 (2015).

[10] T. Kobayashi, M. Bando, N. Kimura, K. Shimizu and K. Kadono et al., Appl. Phys. Lett. 102, 023112 (2013).

[11] P. S. Owuor, T. Tsafack, S. Schara, H. Hwang and S. Jung et al., Adv. Mater. Interfaces 5, 1800932 (2018).

[12] X. Li, W. Cai, J. An, S. Kim and J. Nah et al., Science 324, 1312 (2009).

[13] A. Reina, X. Jia, J. Ho, D. Nezich and H. Son et al., Nano Lett. 9, 30 (2009).

[14] C. Berger, Z. Song, X. Li, X. Wu and N. Brown et al., Science 312, 1191 (2006).

[15] K. V. Emtsev, A. Bostwick, K. Horn, J. Jobst and G. L. Kellogg et al., Nat. Mater. 8, 203 (2009).

[16] A. Das, S. Pisana, B. Chakraborty, S. Piscanec and S. K. Saha et al., Nat. Nanotechnol. 3, 210 (2008).