<학술논문> DOI https://doi.org/10.3795/KSME-B.2017.41.5.329 ISSN 1226-4881(P rin t) 2288-5324(Online)

충돌제트에서의 횡방향 유동 감소를 위한 파형 구조의 유동 및 열전달에 관한 연구

황병조* · 김선호* · 주원구* · 조형희*

* 연세대학교 기계공학부

A Study on Fluid Flow and Heat Transfer of a Corrugated Structure for Crossflow Reduction of Impingement Jet

Byeong Jo Hwang*, Seon Ho Kim*, Won Gu Joo* and Hyung Hee Cho*

* School of Mechanical Engineering, Yonsei Univ.

(Received December 13, 2016 ; Revised March 9, 2017 ; Accepted March 12, 2017)

Key Words: Impingement Cooling(충돌 냉각), Corrugated Structure(파형 구조), Crossflow(횡방향 유동),

Array Jet(배열 제트), Turbulence Model(난류 모델)

초록: 충돌제트는 제트가 충돌하는 정체 영역에 매우 높은 열전달을 제공하기 때문에 다양한 분야에서 적용되고 있다 . 그러나 제트가 벽면에 부딪친 후 벽면 제트에 의해 야기되는 충돌 챔버 내의 횡방향 유 동은 여러 개의 제트로 구성된 배열제트인 경우 하류에 있는 제트 유동을 방해하거나 휘게 할 수 있으 며 , 이로 인해 배열 충돌제트의 냉각 성능은 감소하게 된다. 파형 구조는 하류 제트에서의 횡방향 유동 영향을 줄이기 위해 인접한 충돌 제트 사이에 있는 파형 속에 사용된 냉각 공기를 유입시키는 역할을 하며 , 이러한 파형 구조에서의 유동 및 열전달 특성에 대해 수치해석을 수행하였다. 3차원, 정상상태, 비 압축성 유동으로 고려하고 해석하였으며 ANSYS-CFX 15.0 코드를 사용하였다. 파형 구조의 형상 변수 가 배열 충돌제트의 횡방향 유동 억제에 미치는 영향을 제시하고 분석하였다 .

Abstract: Impingement jets have been applied in a wide variety of fields as they provide significantly high heat

transfer on the impingement-jet stagnation zone. However, the crossflow in an impingement chamber developed by spent wall jets can disrupt and deflect the downstream jets in the array, leading to a decrease in the cooling performance of an array of impingement jets. A numerical analysis is made of the fluid flow and heat transfer characteristics in a corrugated structure that traps the spent air in the corrugations between impingement jets and reduces crossflow effects on downstream jets. All computations are performed by considering a three-dimensional, steady, and incompressible flow by using the ANSYS-CFX 15.0 code. The effects of the configuration parameters of the corrugated structure on crossflow reduction of the array of impingement jets are presented and discussed.

Corresponding Author, hhcho@yonsei.ac.kr

Ⓒ 2017 The Korean Society of Mechanical Engineers - 기호설명 -

C : 파형 단면의 높이

: 정압 비열 d : 제트 홀의 직경

: 마찰계수

: 대류열전달계수

: 열전도도

: 제트 홀의 질량유량

: 평균 압력

: 유량공급 채널의 입구 압력

: 충돌면 채널의 출구 압력

P

x: x방향으로 제트 홀간의 간격

P

z: z방향으로 제트 홀간의 간격

S

c: 파형 단면의 폭

S

i: 충돌 단면의 폭

: 평균 온도

′: 요동 온도 성분 t : 제트 판의 두께

: x방향으로 평균 속도 성분

′: x방향으로 요동 속도 성분

: 유량공급 채널의 입구 속도

: 제트 홀의 평균속도

: x방향으로 좌표

: 점성계수

: 밀도 상첨자

: 평균

하첨자

: 기준값

1. 서 론

충돌제트에 의한 냉각은 고온의 벽면에 냉각 공기를 직접 분사시켜 많은 열을 흡수 /제거하는 방식으로, 요구되는 부위에 국소적으로 높은 열 전달 효과를 얻을 수 있다 . 따라서 가스터빈 연 소실 내벽 및 터빈 블레이드나 베인의 냉각, 항 공기 날개의 동결방지 (anti-icing), 극초음속 비행 체의 선단부분(leading edge) 냉각, 전자부품 내부 의 반도체 냉각 , 제지와 필름의 건조공정, 유리/

금속의 제조공정 등 국소적으로 큰 열부하를 받 는 산업분야에 광범위하게 응용되고 있다 .

(1~5)충 돌제트의 유동을 살펴보면 크게 3개 영역으로 나 누는데 , 벽의 존재에 영향을 받지 않는 자유제트 영역(free jet region), 제트가 벽에 충돌하여 정체 유동을 형성하는 정체 영역 (stagnation region), 충 돌된 제트가 벽을 따라 흐르며 발달되는 벽제트 영역 (wall jet region)으로 구분된다.

충돌제트에 관한 연구는 초기에 주로 기본적인 유동 특성 및 충돌면에서의 열전달 특성에 관한 연구들이 이루어 졌으며, 난류 유동과 관련된 와 류 (vortex)의 생성, 병합 등에 관한 연구도 이루어 졌다. 또한 제트 노즐과 충돌면 사이의 간격, 제 트 노즐의 모양 , 충돌면의 곡률, 배열제트(array jet)에서의 제트 사이의 간격 및 배열 방법 등 유 동 및 열전달 특성에 관한 연구가 진행되었다 .

단일 충돌제트와는 달리 여러 개의 제트 홀로 구 성된 배열 충돌제트에서는 분사된 제트가 충돌면 을 냉각시킨 후 벽을 따라 흐르면서 덕트 유동을 형성하여 하류방향의 이웃 분사제트로 재 흡입 (re-entrainment)됨으로써 제트 흐름을 방해하는 횡방향 유동(crossflow)을 발생시킨다. 이는 충돌 면의 열전달 효과를 낮추고 전체적으로 불균일 한 열전달을 유발시키는 원인이 된다. Florschuetz 등

(6)과 Kercher 등

(7)은 한쪽 면이 막힌 일정 간격 의 수평 채널 내에서 충돌제트에 대한 많은 연구 결과를 이용하여 일열 배열과 엇갈림 배열에 대 해 인접 홀 사이 간격, 채널 높이, 제트 Reynolds 수 , 횡방향 유동 효과 등의 함수로 Nusselt 수의 관계식을 제시하였다.

배열 충돌제트에서 횡방향 유동을 억제하기 위 한 방안의 일환으로 본 연구와 유사한 파형 구조 에 대한 연구동향을 살펴보면 , Esposito 등

(8)은 평 면 제트 판(flat jet plate), 파형 제트 판, 동일한 길이의 홀 가이드 포트 (constant extended port), 길이가 변하는 홀 가이드 포트(variable extended port) 등 4개 형상에 대한 실험 연구를 통해 평판 제트 판에 비해 파형 제트 판이나 가이드 포트가 횡방향 유동을 억제하여 열전달 향상에 효과가 있음을 보였다. Chi 등

(9)및 Yang 등

(10)은 파형 단 면을 일부 변화하거나 제트 판과 충돌면 사이에 핀을 추가로 설치하여 횡방향 유동을 억제하는 실험 및 수치해석 연구를 수행하였으나 정량적인 데이터 분석이 부족하다. Correia

(11)는 터빈 슈라 우드 냉각을 위해 제트 판을 경사지게 하여 파형 단면을 유동방향으로 더 증가시키어 횡방향 유동 을 감소시키는 형상을 특허로 제시하였다 . 또한 Haumann 등

(12)은 기존의 사각형 보다 면적을 더 증가시킨 사다리꼴 단면을 가진 파형 구조를 특 허로 제시하였다.

배열 충돌제트에서 횡방향 유동 억제를 위한 파형 구조의 형상 변화에 대한 연구는 지금까지 충분히 이루어지지 않은 상태이다 . 따라서 본 연 구에서는 파형 구조의 형상 변수가 배열 충돌제 트의 횡방향 유동 및 열전달에 미치는 영향을 분 석하였다.

2. 수치해석 모델링

2.1 해석 모델

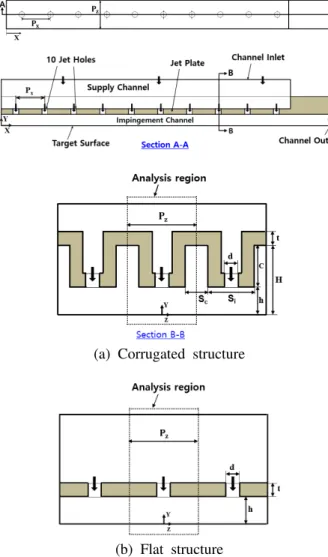

본 연구에서는 배열 충돌제트로 인해 야기되는

(a) Corrugated structure

(b) Flat structure

Fig. 1

Schematic diagrams of corrugated and flat structures

Table 1

Geometric detail of corrugated and flat structures

Parameter h/d C/d P

x/d P

z/d S

c/d S

i/d t/d Values 1~3 3 5 5~6.6 1.6~3.2 3.4 1

횡방향 유동을 억제하기 위하여 Fig. 1과 같은 파 형 형상 모델을 선정하였다. 냉각 공기는 유량공 급 채널을 통해 제트 판에 있는 10개의 제트 홀 로 들어가서 충돌면에 부딪친 후 벽면을 따라 횡 방향 유동을 형성하면서 우측 출구로 빠져 나간 다. Fig. 1(a)는 벽면이 파형(corrugated)으로 된 구 조를, Fig. 1(b)는 평면(flat) 구조를 나타낸다. 평 면 구조는 파형 구조의 비교 대상으로 삼기 위해 선정하였다. 제트 홀 직경(d) 기준으로 무차원화 된 해석 모델의 주요 형상 제원은 Table 1에 있 다. 파형 구조에서 파형의 높이(C), 제트 홀 사이 간격(P

x, P

z) 및 제트 판 두께(t)는 유사 논문

(8~10)과 동일하게 C/d=3, P

x/d=5 및 t/d=1로 고정하 였다. 그러나 제트 판과 충돌면 사이 간격은 h/d

=1~3으로, 파형 단면 폭은 S

c/d=1.6~3.2로 가변 형상을 고려하였다.

Reynolds 수는 제트 홀 직경(d) 기준으로 식 (1)

과 같이 정의되며 , 무차원 수인 Nusselt 수는 식 (2)와 같다.

(1)

(2)

마찰계수 및 열적 성능(thermal performance) 지수 는 각각 식 (3), 식 (4)와 같이 정의된다.

(3)

(4)

2.2 수치해석 방법 및 경계조건

본 충돌제트 해석 연구는 3차원 비압축성, 정 상 상태 , 난류 유동으로 가정하였으며, 시간 평균 된 연속 방정식, 운동량 방정식 및 에너지 방정 식은 식 (5)~(7)과 같다.

(13)

(5)

′

′ (6)

′

′

(7) 식 (6)의 운동량 방정식에서

′

′및 식 (7) 의 에너지 방정식에서

′

′는 각각 Reynolds 응력과 난류 열유속을 나타내는 항이며 , 난류 유 동에서 난류 확산은 벽 근처의 점성저층을 제외 하고 분자 확산에 의한 층류 확산 보다 매우 크 고, 유동 현상을 결정하는데 큰 역할을 하므로 난류 현상을 잘 묘사하기 위해 적절한 난류 모델 의 적용이 요구된다.

본 해석모델에 대한 수치해석은 완전 암시적

압력 기반 프로그램(fully implicit pressure-based

solver)인 ANSYS-CFX 15.0 상용 코드를 사용하였

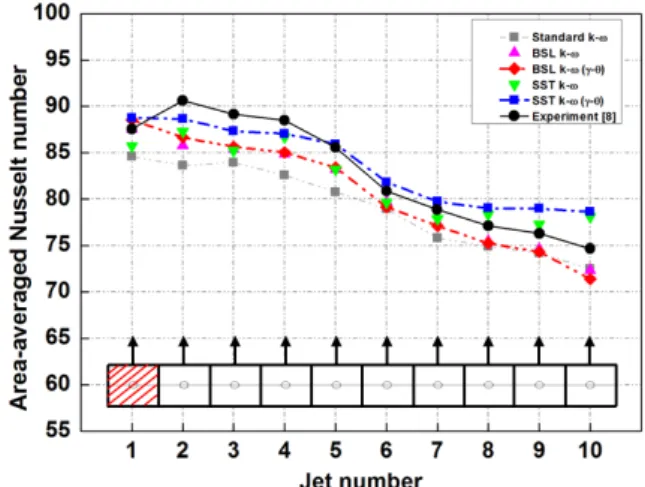

Fig. 2

Comparison of calculated and experimental results for corrugated structure

다 . 이는 유한체적법(finite volume method)으로 3 차원 정상상태 Reynolds-Averaged Navier-Stokes (RANS) 방정식을 제어체적에 걸쳐 적분하여 수 치해를 구한다. 지배방정식의 대류항(advection term) 처리는 수치해석 결과의 정밀도에 큰 영향 을 미치는 요소이므로 본 연구에서는 수치안정성 과 2차 정밀도를 가지는 upwind-based approach인 High Resolution 기법

(13,14)을 사용하였다. 또한 벽 면근처 경계층을 적절히 모델링하기 위해 CFX에 서 제공하는 automatic wall treatment

(13,14)를 사용 하였다 . 이는 계열의 난류모델에 적용가능 하며, 벽면 부근의 격자 크기에 따라 wall function과 near-wall modeling 간에 자동으로 전환 되므로 벽면근처 격자 크기에 대한 영향을 줄일 수 있는 장점을 가지고 있다 .

운동량 방정식의 Reynolds 응력항에 대한 난류 모델링을 위해 CFX에서 제공하는 RNG , Standard (Wilcox’ 1998 Model), SST , BSL 등 여러 난류모델을 적용하여 해석하 고 결과를 비교해 보았으나 BSL 모델

(15)이 실험 결과와 가장 일치하여 이를 적용하였다 . 입 구 난류강도는 CFX에서 제공하는 기본 값인 5%

를 적용했다 . 수치해의 수렴을 위해 연속방정식, 운동량 방정식, 에너지방정식 및 난류방정식의 residual 오차는 10

-5이하 및 계산횟수는 500번 이상 되도록 하였다.

해석 모델 내부는 비정렬 격자로 , 벽면에 가까 운 유체 영역은 정렬 격자로 만들고 벽면 부근에 서 격자 크기는 충돌면으로부터 10%씩 점차적으 로 증가시키어 격자 크기에 따른 영향을 최대한 줄였으며 , 또한 난류 유동 해석의 정밀도를 높이 기 위해 충돌면에서의 y

+는 1.0 이하를 유지하였 다 . 작동유체인 공기는 Isman 등

(13)이 충돌제트 해석에서 적용한 바 있는 이상기체(ideal gas) 모 델을 적용하였으며 , 공기 밀도(비체적)는 온도에 따라 변하게 된다. 본 연구에서 사용된 공기 열 적 물성치를 보면 열전도도 ( )는 0.0261W/m.K, 비열(

)은 1.0044kJ/kg.K, 점성계수( )는 1.831ⅹ 10

-5kg/m.s, 밀도는 1.04996~1.24345kg/m

3이었다.

유량공급 채널 입구(channel inlet) 경계조건으로 는 4.3g/s의 질량유량과 50

oC의 공기온도를 주었 으며, 이때 제트 홀에서 평균 Reynolds 수는 약 10,000 이다. 충돌면 채널을 빠져 나가는 출구 (channel outlet) 경계조건으로는 대기압(101,325Pa)

을 적용하였고 , 채널 출구조건이 출구에 가장 가 까운 제트 홀 10번 유동에 미치는 영향을 줄이기 위해 제트 홀 10번과 채널 출구 사이 간격은 홀 사이 간격(P

x) 보다 2배 크게 하였다. 그리고 벽 면에서 열적 경계조건으로 충돌면은 일정한 온도 (20

oC)를, 나머지 면에는 단열조건을 적용하고 점 착조건 (no-slip)을 주었다. 또한 Fig. 1의 해석영역 (analysis region)은 제트 홀 기준으로 좌,우 대칭 이므로 대칭조건을 주었다 .

3. 수치해석 결과

3.1 수치해의 타당성 검증

본 연구의 수치해 타당성을 검증하기 위해 Fig.

1(a)와 유사한 파형 형상에 대해 실험을 수행한 Esposito 등

(8)의 실험치 ( )와 비교하였다.

Fig. 2는 각 제트 홀 기준으로 면적 평균한 충돌

면의 Nusselt 수 변화에 대해 실험과 수치해석 결

과를 보여준다. 실험결과에서 1번이 인접한 2번

보다 Nusselt 수가 좀 낮은 값을 보이는 것은 실

험에서는 1번에 접한 좌측 벽면을 통한 열전도가

고려되므로 인해 충돌제트 효과가 저하되어 생긴

현상이며, 수치해석에서는 충돌면은 일정한 온도

를 , 나머지 면은 단열조건을 적용했으며 난류 모

델에 따라 차이는 있지만 1번에서 Nusselt 수는 2

번 보다 약간 높거나 낮은 값을 보이었다 . 난류

모델 적용에 따른 영향을 살펴보면 SST 모

델은 제트 홀 전반부 (홀 1~4)에서는 실험치 보다

낮고 후반부(홀 8~10)에서는 높은 값을 보이는

반면에 , SST 모델에 옵션을 추가한 해

Table 2

Area-averaged Nusselt number and relative error on target surface

Element number

(million) Area-averaged

Nusselt number Relative error

3.55 79.40 -1.83%

4.58 79.99 -1.10%

5.58 80.47 -0.51%

6.74 80.76 -0.15%

Extrapolation 80.88 -

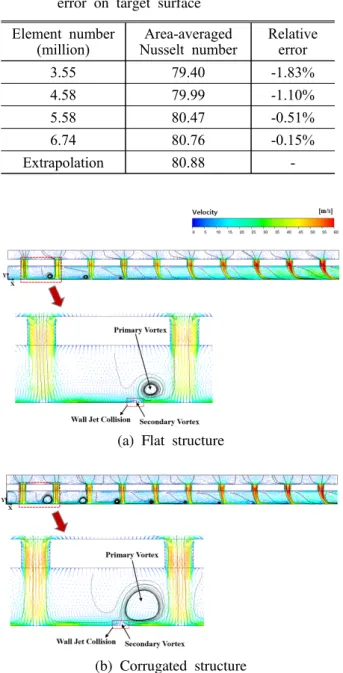

(a) Flat structure

(b) Corrugated structure

Fig. 3

Velocity vectors and streamlines on the longitudinal section at the center of jet hole for flat and corrugated structures

석 결과는 SST 모델보다 실험치에 전반적 으로 더 일치하였다. BSL 모델은 제트 홀 전반부나 후반부에서 실험치와 모두 약간 낮으면 서 유사한 변화 경향을 나타내었다. 그러나 BSL

모델에 옵션

(13)을 추가한 해석 결과는 BSL 모델 해석 결과와 유사하였다.

해석 영역에서의 적당한 격자수를 선정하기 위 하여 상기 Esposito 등

(8)의 파형 형상(h/d=3, S

i/d

=3.35, S

c/d=1.65)의 해석영역 1/2(대칭조건 적용) 에 대해 수행한 격자의 수 변화에 따른 충돌면의

평균 Nusselt 수 변화는 Table 2와 같다. 본 연구 에서는 Table 2를 참고하여 격자를 구성하였으며, 단면 형상에 따라 약간 차이는 있었지만 파형 구 조는 4.6~5.6백만 개, 평면 구조는 4.3백만 개로 요소 격자를 구성하였다 .

3.2 평면 구조와 파형 구조의 열유동 특성 비교 Fig. 3은 h/d=2인 경우 Fig. 1의 평면 및 파형 구조에 대해 제트 홀 중심에서 streamwise 방향(X 축) 단면의 유동장을 나타낸다. 그림에서 보듯이 제트 홀 1번(좌측)에서 10번(우측)으로 갈수록 속 도가 빨라져서 붉은색으로 변하는 것을 볼 수 있 다 . 평면 구조는 파형 구조에 비해 제트 홀 후방 으로 갈수록 제트 홀 바로 밑까지 제트 유동이 내려가지 못하고 제트 끝단이 하류방향으로 더 휘는 것을 볼 수 있다. Fig. 3의 확대된 유동장에 서 보듯이 벽제트 영역 (wall jet region)에서 인접 제트간의 충돌(collision)에 의한 상호작용이 발생 하며 , 서로 충돌한 유동이 벽면을 이탈하면서 1 차 재순환 유동(primary vortex)이 발생하였다. 이 러한 재순환 유동은 횡방향 유동을 상대적으로 적게 받는 Fig. 3(b)의 파형 구조에서 더 크게 나 타났고 제트 홀 후방으로 갈수록 횡방향 유동으 로 인해 제트가 휨으로써 점차 작아지지만 모든 제트 홀 좌측에서 재순환 유동이 발생하였다 . 그 러나 Fig. 3(a)의 평면 구조인 경우에는 6번째 제 트 홀까지만 재순환 유동이 존재하고 그 이후에 는 횡방향 유동으로 인해 분사 제트가 후방으로 상대적으로 크게 휘므로 인해 없어졌다 . 그러나 상류 제트 홀 부근에서는 벽 제트가 서로 충돌한 후 벽면을 이탈하면서 충돌 지점의 벽면 부근에 2차 재순환 유동(secondary vortex)이 발생함을 볼 수 있다 .

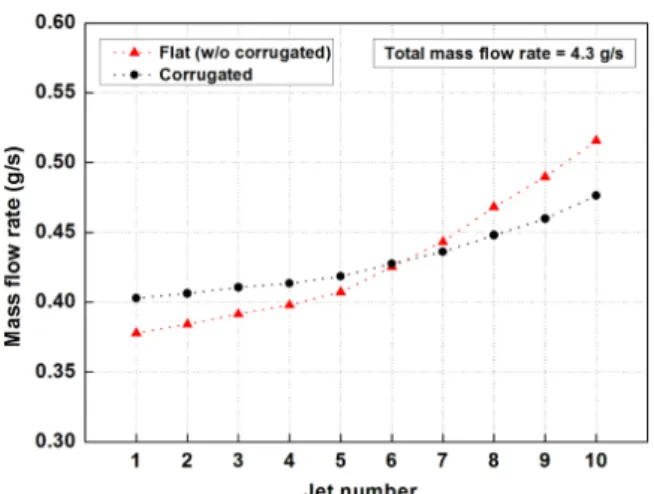

Fig. 4는 평면과 파형 구조에 대해 각 제트 홀 에서 면적 평균된 질량 유량의 변화를 나타낸다 . 제트 홀 후방으로 갈수록 앞선 홀에서 유입된 유 량이 누적되어 충돌면에 평행한 횡방향 유동 속 도가 빨라져서 충돌면 채널에서 압력이 낮아지게 된다 . 이로 인해 제트 홀 후방으로 갈수록 제트 홀 상부와 하부의 압력 차이가 크게 되고 제트 홀 후방으로 갈수록 제트 속도가 증가하게 되어 Fig. 4에서 보듯이 질량 유량이 증가하게 된다.

평면 구조는 파형 구조에 비해 횡방향 유동 영향

을 더 받아 충돌면 채널에서 속도차이가 더 커서

압력 차이도 크게 되고 이로 인해 홀 간의 질량

Fig. 4

Variation of mass flow rates of each jet hole for flat and corrugated structures

(a) Flat structure

(b) Corrugated structure

Fig. 5 Nusselt number contours on target surface

for the flat and corrugated structures with h/d=2

Fig. 6

Nusselt number distributions on the target surface along jet holes for flat and corrugated structures with h/d=2

유량 차이도 더 크게 됨을 볼 수 있다 . 그러나 제트 홀 6번에서는 평면과 파형 구조의 질량유량 이 거의 일치하였다 .

Fig. 5에서 충돌면의 Nusselt 수 분포를 보면, 제트 홀 바로 밑의 정체점 (stagnation point)에서 Nusselt 수가 최대로 되고 정체점에서 벗어날수록 감소했다가 인접한 제트와 만나는 충돌지점에서 2차 재순환 유동으로 인해 다시 약간 상승하는 것을 볼 수 있다 . 평면 구조에서는 횡방향 유동 으로 인해 제트 홀 후방으로 갈수록 제트 홀 모 양인 원형을 유지하지 못하고 형상이 더 찌그러 지면서 정체점이 홀 중심(geometry center)으로부

터 더 멀어지는 것을 볼 수 있다. 이에 반해 파 형 형상은 후방으로 갈수록 초기 형상이 상대적 으로 덜 찌그러지면서 제트 홀 밑에서 높은 Nusselt 수를 나타내었다.

Fig. 6은 제트 홀 중심(z=0)에서 streamwise 방

향으로 평면과 파형 구조의 Nusselt 수 변화를 보

여준다. 단일 충돌제트와는 달리 배열 충돌제트

는 제트가 충돌면에 부딪히기 전에 일어나는 인

접 제트간의 상호작용(interface)뿐만 아니라 벽제

트 영역에서의 인접 제트 간의 충돌에 의한 상호

작용의 영향을 받아 상대적으로 복잡한 열유동

특성을 나타낸다. 그림에서 보듯이 벽제트 영역

에서 횡방향 유동 영향을 상대적으로 적게 받는

파형 구조인 경우 최대 Nusselt 수는 후방으로 갈

수록 점차적으로 증가하였다. 이는 Fig. 4에서 보

듯이 제트 홀 후방으로 갈수록 홀의 질량유량이

증가하여 더 크게 된 충돌분류의 영향뿐만 아니

라 벽 제트 영역에서 난류강도의 증가로 인한 영

향이 충돌면에서 Nusselt 수의 증가로 나타나기

때문이다. 그러나 평면 구조인 경우에는 분사된

제트가 충돌면을 냉각시킨 후에 사용 유체가 파

형 구조에 비해 횡방향 단면이 좁아서(약 38%)

상대적으로 횡방향 유동 영향을 많이 받아 파형

구조보다 많은 양이 후방의 이웃 분사제트로 재

흡입(re-entrainment)됨으로 인해 열전달 효과를 낮

추는 결과를 가져오게 된다. 따라서 평면 구조는

1번에서 6번 홀까지 서서히 증가하여 약 150까지

Nusselt 수는 올라갔다가 그 이후에는 점차적으로

감소하다가 10번 홀에서는 약 85까지 떨어졌다.

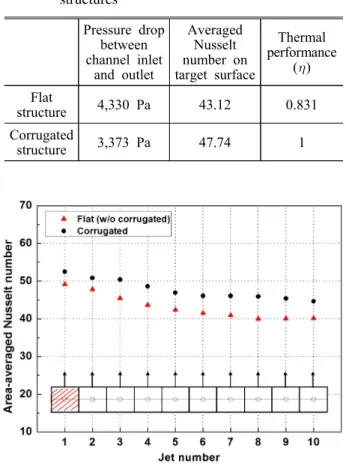

Table 3 Pressure drop, average Nusselt number, and

thermal performance for flat and corrugated structures

Pressure drop between channel inlet

and outlet

Averaged Nusselt number on target surface

Thermal performance

( ) Flat

structure 4,330 Pa 43.12 0.831 Corrugated

structure 3,373 Pa 47.74 1

Fig. 7

Area-averaged Nusselt number for flat and corrugated structures with h/d=2

(a) h/d=1

(b) h/d=2

(c) h/d=3

Fig. 8 Velocity vectors and streamlines on the

longitudinal section at the center of jet hole for corrugated structures with h/d=1,2,3 Fig. 7은 평면과 파형 구조에 대해 제트 홀 기

준으로 면적 평균한 충돌면의 Nusselt 수를 나타 낸다 . 제트 홀 후방으로 갈수록 Nusselt 수는 점차 적으로 감소하였고, 평면 구조는 파형 구조 보다 횡방향 유동 영향으로 인해 전반적으로 Nusselt 수가 더 낮았다.

Table 3은 평면과 파형 구조인 경우에 유량공 급 채널 입구와 충돌면 채널 출구 간의 압력강 하 , 충돌면에서 면적 평균된 Nusselt 수 및 열적 성능 지수를 나타낸다. 표에서 보듯이 평면 구조 는 파형 구조보다 압력강하가 22.1% 더 높고, 충 돌면의 평균 Nusselt 수는 10.7% 더 낮았다. Fig.

1(a)의 파형 구조와 Fig. 1(b)의 평면 구조에 대해 충돌면 채널의 유동 공간을 서로 비교해 보면 평 면 구조가 파형 구조에 비해 유동 공간이 38%

더 좁다. 따라서 평면 구조가 파형 구조에 비해 충돌면에 부딪친 후 유체가 충돌면 채널 출구 쪽 으로 지나가는 면적이 상대적으로 좁아 유동 저 항이 증가하여 압력강하가 더 커지게 되며 , 또한

횡방향 유동 영향을 더 받아 충돌제트의 열전달 효과 저하로 인해 Nusselt 수도 낮아진 것으로 사 료된다.

3.3 제트판과 충돌면의 간격이 파형 구조의 유동 및 열전달에 미치는 영향

Fig. 1에서 S

c/d=1.6, H/d=5로 고정하고 제트

판과 충돌면 사이 간격인 h/d를 1, 2, 3으로 변화

시키면서 파형 구조의 열유동 특성을 살펴보았

다. Fig. 8에서 제트 홀 중심에서 streamwise 방향

Fig. 9 Variations of mass flow rates of each jet hole

for h/d=1,2,3

(a) h/d=1

(b) h/d=2

(c) h/d=3

Fig. 10 Nusselt number contours on target surface for

the corrugated structures with h/d=1,2,3

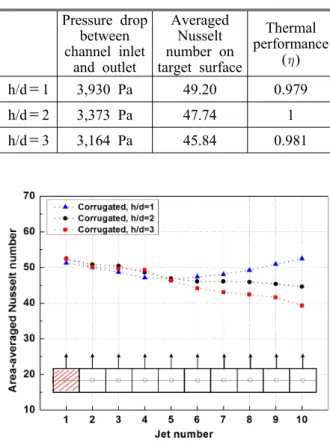

Table 4 Pressure drop, average Nusselt number, and

thermal performance for corrugated walls with h/d=1,2,3

Pressure drop between channel inlet

and outlet

Averaged Nusselt number on target surface

Thermal performance

( ) h/d=1 3,930 Pa 49.20 0.979 h/d=2 3,373 Pa 47.74 1 h/d=3 3,164 Pa 45.84 0.981

Fig. 11 Area-averaged Nusselt number for corrugated

structures with h/d=1,2,3

단면의 유동장을 살펴보면 , h/d=3은 h/d=1에 비 해 제트 홀 후방으로 갈수록 제트 홀 바로 밑까 지 제트 유동이 내려가지 못하고 제트 끝단이 충 돌면 채널 출구로 갈수록 더 휘는 것을 볼 수 있 다 . 또한 벽제트 영역에서 인접 제트간의 충돌에 의한 상호작용으로 2개의 제트 유동이 상승하면 서 벽면을 이탈하여 재순환 유동을 발생시키는 데, h/d=1인 경우에는 제트 홀 1번과 2번 사이 공간에서 재순환 유동은 제트판과 충돌면 사이 전체 구간을 모두 채웠다가 홀 후방으로 갈수록 횡방향 유동으로 인해 재순환 유동의 크기가 작 아지는 것을 볼 수 있다. h/d=3인 경우에는 h/d

= 2보다 제트판과 충돌면 사이 간격이 커서 충돌 면에 부딪치는 속도가 약하게 되고 이로 인해 벽 제트의 강도가 상대적으로 약하여 1차 재순환 유 동의 크기가 더 작게 생성됨을 볼 수 있다.

Fig. 9는 파형 구조에서 제트 판과 충돌면 사이 간격 변화에 따른 각 제트 홀의 질량유량 변화를

나타낸다 . 제트 홀 후방으로 갈수록 질량 유량은 증가하였으며, 제트판과 충돌면 사이 간격(h/d)이 클수록 제트 홀 1번과 10번간의 질량유량 차이가 줄어들었다. 이는 총 질량유량이 동일한 경우에 h/d가 클수록 충돌면 채널의 면적이 커서 횡방향 유동의 속도가 줄어들고 홀 간의 압력 강하가 더 작게 되므로 인해 야기된 현상이다 . 그러나 제트 홀 6번에서는 h/d에 상관없이 질량유량이 거의 일치하였다 .

Fig. 10은 충돌면에서 Nusselt 수 분포를 나타낸 다 . h/d=1인 경우에는 제트 홀 바로 밑에 Nusselt 수가 가장 높은 정체점이 존재하지만 h/d=2와 3 에서는 제트 홀 후방으로 갈수록 정체점이 제트 홀 중심에서 후방으로 이동하며, h/d가 클수록 더 많이 후방으로 이동하였다 .

Fig. 11은 제트 홀 기준으로 면적 평균한 충돌

면의 Nusselt 수를 나타낸다. 그림에서 보듯이 제

트 홀 후방으로 갈수록 Nusselt 수는 점차적으로

감소하였고 , h/d=1인 경우에는 제트 홀 1번에 서

부터 후방으로 갈수록 감소하다가 다시 점차적으

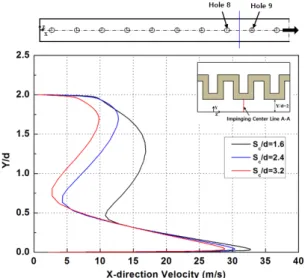

Fig. 12

X-dir.(streamwise) velocity at impinging center line A-A between jet holes 8 and 9 for S

c/d=1.6, 2.4, 3.2

Fig. 13

X-dir.(streamwise) velocity at corrugated center line B-B between jet holes 8 and 9 for S

c/d=1.6, 2.4, 3.2

(a) S

c/d=1.6

(b) S

c/d=2.4

(c) S

c/d=3.2

Fig. 14

Nusselt number contours on target surface for the corrugated structures with S

c/d=1.6, 2.4, 3.2

로 증가하는 경향을 나타낸다 . 그러나 h/d=2와 3 인 경우에는 제트 홀 후방으로 갈수록 계속 약간 씩 감소하였고 h/d=3이 2보다 더 감소하였다.

Table 4는 유량공급 채널 입구와 충돌면 채널 출구 간의 압력강하 , 충돌면에서 면적 평균된 Nusselt 수 및 열적 성능 지수를 나타낸다. 표에 서 보듯이 h/d가 클수록 압력강하는 적어 좋아졌 지만 평균 Nusselt 수는 낮아져서 나빠졌다. 이러 한 상반된 현상은 앞에서 언급한 제트 홀과 충돌 면 사이 간격(h/d) 차이로 인한 충돌면 채널에서 의 유동장 차이로 인해 야기된 것이다 . h/d=1은 h/d=2 보다 평균 Nusselt 수는 높지만 압력강하 가 상대적으로 더 커져 전체적인 열적 성능 측면 을 고려하면 더 나쁘게 되었다. 따라서 제트판과 충돌면 사이 간격은 h/d=1, 2, 3 중에서 h/d=2가 열적 성능 측면에서 제일 우수하였다.

3.4 파형 단면 폭이 유동 및 열전달에 미치는 영향 Fig. 1에서 h/d=2로 고정하고 파형 폭인 S

c/d를 1.6, 2.4, 3.2로 변화시키면서 파형 구조의 열유동 특성을 살펴보았다. 충돌면 채널에서 횡방향 유 동에 크게 영향을 미치는 X 방향(streamwise) 속 도와 파형 단면 폭과의 상관관계를 확인하기 위 하여 제트 홀 8번과 9번 사이 단면에서 속도분포 를 살펴보았다. Fig. 12는 분사제트 중심위치에서 X 방향 속도분포를, Fig. 13은 파형 형상 중심위 치에서 X 방향 속도분포를 각각 나타낸다. Fig.

12에서 보듯이 충돌제트가 벽면에 부딪친 후 충

돌면을 따라 흐르는 유동으로 인해 벽면 부근 (Y/d≃0)에서 X 방향 속도가 크며 벽면으로부터 멀어질수록 속도는 감소하다가 다시 증가하는 것 을 볼 수 있다. S

c/d가 클수록 파형 면적이 크므 로 인해 속도는 더 감소하였다 . Fig. 13에서 S

c/d

=1.6인 경우 충돌면(Y/d=0)에서 멀어질수록 X 방향 속도가 더 증가하였고 중간에 변곡점이 생 기는 것은 파형 형상으로 인해 야기된 것으로 보 이며 , S

c/d가 클수록 파형 면적이 크므로 인해 Fig. 12와 같이 속도는 전반적으로 더 감소하였 고 , 파형 윗면(Y/d=5)과 충돌면(Y/d=0)간의 속도 차이도 줄어들었다.

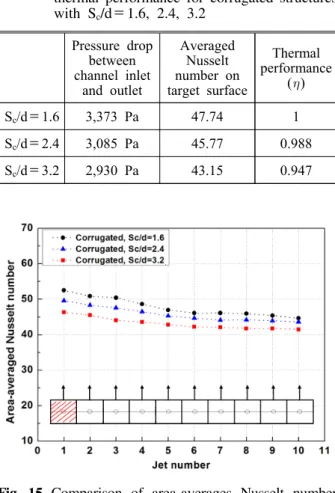

Fig. 14는 충돌면에서 Nusselt 수 분포를, Fig.

15는 제트 홀 기준으로 면적 평균한 충돌면의

Table 5

Pressure drop, average Nusselt number, and thermal performance for corrugated structures with S

c/d=1.6, 2.4, 3.2

Pressure drop between channel inlet

and outlet

Averaged Nusselt number on target surface

Thermal performance

( )

S

c/d=1.6 3,373 Pa 47.74 1

S

c/d=2.4 3,085 Pa 45.77 0.988 S

c/d=3.2 2,930 Pa 43.15 0.947

Fig. 15 Comparison of area-averages Nusselt number

for corrugated structures with S

c/d=1.6, 2.4, 3.2

Nusselt 수를 각각 보여준다. 제트 홀 후방으로 갈수록 Nusselt 수는 점차적으로 감소하며, S

c/d가 클수록 Nusselt 수가 더 낮아지는 것을 볼 수 있 다. S

c/d가 클수록 파형 단면의 폭(S

c)이 상대적으 로 더 커져서 Fig. 14에서 보듯이 파형 단면 양쪽 면 가까이에서 열전달이 잘 되어 않아(Nusselt 수 가 낮은 청색 부분이 상대적으로 많음) 충돌면의 평균 Nusselt 수를 감소시키는 원인이 된다. 따라 서 파형 단면의 폭(S

c)은 제트 홀의 질량 유동에 따라 적절한 크기를 유지할 필요가 있을 것으로 사료된다.

Table 5는 유량공급 채널 입구와 충돌면 채널 출구 간의 압력강하, 충돌면에서 면적 평균된 Nusselt 수 및 열적 성능 지수를 나타낸다. 표에 서 보듯이 S

c/d가 클수록 압력강하는 감소되어 좋 아졌지만 평균 Nusselt 수는 낮아져서 나빠졌다.

전체적인 열적 성능 측면을 고려하면 S

c/d=1.6, 2.4, 3.2 중에서 S

c/d=1.6이 제일 우수하였다.

4. 결 론

배열 충돌제트에서 횡방향 유동 억제를 위한 파형 구조의 형상 변수에 대한 연구를 통해 다음 과 같은 결론을 얻었다 .

(1) 평면 구조는 파형 구조에 비해 횡방향 유동 영향을 더 받아 제트 홀 후방으로 갈수록 제트 끝단이 하류방향으로 더 휘었고 제트 홀 밑에서 생성되는 재순환 유동의 크기도 더 작았다 . 또한 평면 구조는 파형 구조에 비해 제트 홀 간의 질 량유량 차이가 더 크고 압력 강하가 더 심했으 며, 충돌면의 평균 Nusselt 수도 더 낮았다.

(2) 제트판과 충돌면 사이 간격(h/d)이 클수록 충돌면 채널의 면적이 커져서 횡방향 유동의 속 도가 줄어들어 제트 홀 간의 질량유량 차이가 줄 어들었고, 제트 홀 후방으로 갈수록 질량유량이 더 감소되어 제트 끝단이 더 휘었다 . 또한 h/d가 클수록 Nusselt 수가 가장 높은 정체점은 제트 홀 중심으로부터 채널 후방으로 더 많이 이동하였다 .

(3) 파형 단면의 폭(S

c/d)이 클수록 제트 홀 밑 에서 횡방향 유동 영향을 상대적으로 덜 받아 재 순환 유동의 크기가 더 크게 되었고, 제트 유동 끝단이 충돌면 채널 후방으로 갈수록 적게 휘었 다. 그러나 파형 단면의 폭이 클수록 압력강하는 감소되었지만 충돌면의 평균 Nusselt 수가 더 낮 아져서 나빠졌다

후 기