한국표면공학회지 J. Korean Inst. Surf. Eng.

Vol. 49, No. 4, 2016.

http://dx.doi.org/10.5695/JKISE.2016.49.4.344

<연구논문>

ISSN 1225-8024(Print) ISSN 2288-8403(Online)

안정화 원소 Ti 첨가에 따른 스테인리스강의 해수 내 캐비테이션-침식 특성

최용원a, 양예진b, 김성종b,*

a김포해양경비안전센터, b목포해양대학교 기관시스템공학부

Cavitation-Erosion Characteristics of the Stainless Steel with Adding Ti Stabilizer Element in Sea Water

Yong-Won Choia, Ye-Jin Yangb, Seong-Jong Kimb,*

a

Gimpo maritime policebox, Gimpo 10135, Korea

b

Division of Marine Engineering, Mokpo National Maritime University, 91, Haeyangdaehak-ro, Mokpo 58628, Korea

(Received August 17, 2016 ; revised August 26, 2016 ; accepted August 29, 2016)

Abstract

Stainless steel is widely applied in many industrial fields due to its excellent anti-corrosion and durability characteristics. However, stainless steel is very vulnerable to cavitation attack caused by high speed flow of fluid in the chloride environments such as marine environment. These conditions promote intergranular corrosion and cavitation-erosion, leading to degradation of the structural integrity and service life. In order to prevent these problems, the stabilized stainless steel is applied to the offshore and shipbuilding industries.

In this study, Ti was added to 19%Cr-9%Ni as the stabilizer element with different concentrations (0.26%, 0.71%), and their durabilities were evaluated with cavitation-erosion experiment by a modified ASTM G32 method. The microstructural change was observed with the stabilizer element contents. The result of the observation indicated that the amount of carbide precipitation was decreased and its size became finer with increasing Ti content. In the cavitation-erosion experiment, both weight loss and surface damage depth rep- resented an inverse proportional relationship with the amount of Ti element. Consequently, the stainless steel containing 0.71% of Ti had excellent durability characteristics.

Keywords : Stainless steel, Stabilizer, Ti, Sea water, Cavitation-erosion

1. 서 론

스테인리스강은 표면에 치밀한 산화피막(Cr2O3)을 형성하여 우수한 내식성과 기계적 특성[1]을 가지 기 때문에 산업용 재료부터 의료기기, 건축 내외장 재 그리고 생활용품 등 모든 산업분야에서 널리 사 용되고 있다. 그러나 해양환경 특성 상 지속적인 염

소이온 공급에 따른 부식과 빠른 유속에 의한 압력 변동으로 인해 캐비테이션-침식에 의한 복합손상이 발생할 수 있다. 캐비테이션이란 고속의 유체와 접 하는 재료 표면에 공동이 발생하는 것으로써 압력 이 해당 온도의 증기압 이하로 저하되면 유체가 국 부적으로 비등하며 증기포가 생성되는 현상이다. 이 러한 증기포는 재료 표면 부근에서 붕괴되면서 표 면에 반복적인 충격을 가하여 침식손상을 야기시킨 다. 캐비테이션-침식은 공식(pitting)과 유사하지만 표면 전체에서 침식이 발생한다는 점에서 차이가 있으며, 전기화학적 부식과 복합적으로 작용하여 구

*

Corresponding Author : Seong-Jong Kim

Division of Marine Engineering, Mokpo National Maritime University

Tel : +82-61-240-7226 ; Fax : +82-61-240-7201

E-mail : ksj@mmu.ac.kr

조물의 수명을 급격히 단축시킬 위험이 있다. 따라 서, 스테인리스강으로 제작된 터빈, 펌프 임펠러, 선 박 프로펠러 등과 같이 고속 유체와 접하여 급격한 압력 변동이 발생하는 경우 부식뿐만 아니라 캐비 테이션 특성도 고려해야 한다. 스테인리스강의 캐 비테이션-침식은 주로 입계를 따라 진행되는데, 이 는 제조과정 중 재료의 기계적 성질을 향상시키기 위한 열처리 또는 용접작업 시 입계를 따라 크롬탄 화물이 석출되기 때문이다[2]. 오스테나이트계 스테 인리스강이 450 ~ 850oC 온도 범위 내에서 장시간 노출되면 크롬탄화물이 입계를 따라 석출되는 동시 에 Cr함량이 12% 이하로 저하되는 크롬고갈영역이 형성된다[3]. 이 영역에서는 산화피막 형성이 저하 되어 쉽게 부식될 뿐만 아니라 물리적 강도도 낮아 캐비테이션 충격에 취약하다[4]. 이에 따라 안정화 원소를 첨가한 스테인리스강이 사용되는데, 본 연 구에서는 그 중에서도 강한 탄·질화물 형성 원소로 알려진 Ti가 첨가된 스테인리스강의 캐비테이션-침 식 특성을 평가하고자 한다. 오스테나이트계 스테 인리스강에 Ti가 첨가되면 기지내의 C와 우선적으로 결합하여 TiC를 형성함으로써 크롬탄화물의 형성을 억제한다. 따라서 입계부식에 대한 저항성이 향상되 고, 고온 내식성 및 내열강도가 개선되는데[5], 이를 위해서는 Ti함량이 Ti ≥ 0.15 + 4 (C% + N%)에 따라 0.43% 이상 함유되어야 한다[6]. 이를 바탕으 로 본 연구에서는 Ti함량을 0.26%와 0.71%로 선정 해 캐비테이션 실험을 수행하여 Ti가 캐비테이션 특성에 미치는 영향을 평가하고자 한다. 또한 타 안 정화 원소가 첨가된 경우와의 비교를 위해 결정립 미세화 효과가 탁월한 것으로 알려진 Nb에 대한 선 행연구[7]를 참고하여 안정화 원소별 캐비테이션 특 성에 미치는 영향을 상호 비교하고자 한다.

2. 실험방법

본 연구에 사용된 재료는 C를 0.07% 함유하며, 19%Cr-9%Ni을 기본조성으로 하는 스테인리스강에 Ti를 0.26%와 0.71% 첨가하여 900oC에서 압연 후 0oC 물에 급냉하여 제작하였다. 이들 시험편에 대 한 화학적 조성은 표 1에 나타내었다. 캐비테이션 실험을 위한 시험편은 2 cm × 2 cm × 0.5 cm(t)

크기로 제작하여 sand paper #2000까지 연마한 후 1분간 초음파 세척을 하였다. 그리고 진공 건조기 에서 24시간 이상 건조 후 상온에 30분 동안 냉각 하여 캐비테이션 손상 량의 평가를 위해 무게를 계 측하였으며, 실험 전·후 동일한 과정을 거쳐 실시 하였다. 캐비테이션 실험은 ASTM G32[8] 기준을 따라 제작된 주파수 20 kHz의 초음파 진동 장치로 수행하였다. 캐비테이션 혼의 진폭은 정진폭 자동 제어방식으로 30 μm로 일정하게 유지하였고, 시험 편과 혼의 거리는 1 mm로 하였다. 또한, 천연해수 수조 내에 냉각코일을 설치하고, 시험편 주위의 국 부적인 온도상승을 방지하기 위해 마그네틱 바와 교반기로 시험용액을 강제 대류시키며, 온도를 30oC 로 일정하게 유지하였다. 캐비테이션 실험 후에는 캐비테이션 손상량을 평가하기 위해 무게감소량과 캐비테이션 손상율을 조사하고, 표면손상을 광학현 미경(Motic, Japan)과 주사전자현미경(Hitachi High Technologies, Japan)으로 관찰하였으며, 3D분석은

‘3D Measurement (Mitani corporation, Japan)’ 프로그 램을 활용하여 표면 손상깊이를 계측하였다.

3. 실험결과 및 고찰

그림 1은 10% C2H2O4 용액으로 전해에칭 후 미 세조직을 관찰한 결과로 Threshold (iSolution DT) 분석을 통해 탄화물이 차지하는 면적을 백분율로

Fig. 1. 2D analysis of microstructure for stainless steels with Ti contents.

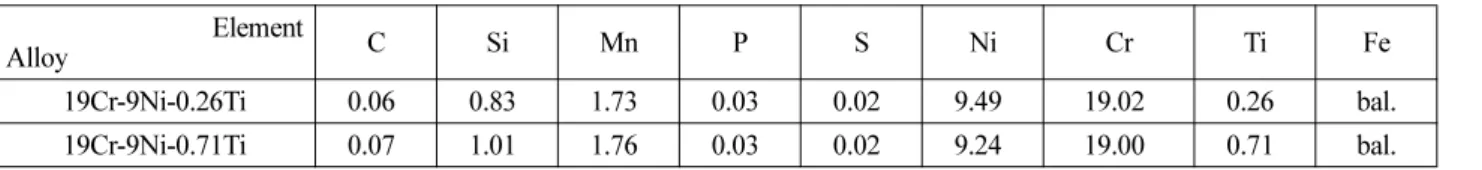

Table 1. Chemical composition for the specimens (wt.%) Element

Alloy C Si Mn P S Ni Cr Ti Fe

19Cr-9Ni-0.26Ti 0.06 0.83 1.73 0.03 0.02 9.49 19.02 0.26 bal.

19Cr-9Ni-0.71Ti 0.07 1.01 1.76 0.03 0.02 9.24 19.00 0.71 bal.

나타낸 것이다. 모든 시편에서 오스테나이트 기지 조직 외에 첨가한 안정화원소에 따라 형성된 다수 의 2차상이 관찰되었다. 2차상은 주로 입계를 따라 관찰되는데, 입계는 원자배열이 불규칙하여 탄화물 이나 2차상의 석출이 용이하기 때문이다. 이러한 2 차상은 고온에 단시간 노출되어도 생성되는 크롬탄 화물로 여겨지며[9], 크롬탄화물의 석출로 인하여 그 주위로 크롬고갈영역이 형성되는데, 이는 크롬탄 화물에 비해 물리적 강도가 낮다[2]. 따라서 캐비테 이션 충격이 가해지면 두 상의 강도차로 인하여 그 경계에 응력이 집중되어 우선적으로 손상되므로 구 조물의 전체적인 캐비테이션 저항성은 약화된다[10].

그러나 Ti를 첨가할 경우, 크롬탄화물의 그 비율과 크기가 감소한다. Ti의 함량을 19%Cr-9%Ni- 0.26%Ti(이하 0.26Ti)에서 19%Cr-9%Ni-0.71%Ti(이 하 0.71Ti)로 증가시켰을 때, 석출된 2차상은 6% 감 소하였고, 그 크기도 미세해졌다. 이는 Ti가 Cr에 비해 C와의 결합력이 강해 크롬탄화물의 형성을 저 지시키고, 입내·외에 미세한 TiC를 형성하기 때문 이다[11]. 이와 같이 미세하게 분포된 고강도 입자 는 전위 이동을 방해하여 기지의 강도를 높이며, 균 열발생 시 이러한 입자들 사이에서 균열선단의 전 위가 휘어지며, 유효 계면에너지가 증가하여 재료

의 연성 또한 향상된다[10]. 따라서, 캐비테이션 저 항성은 입계에 석출된 탄화물이 상대적으로 적은 0.71Ti가 우수할 것으로 예측된다.

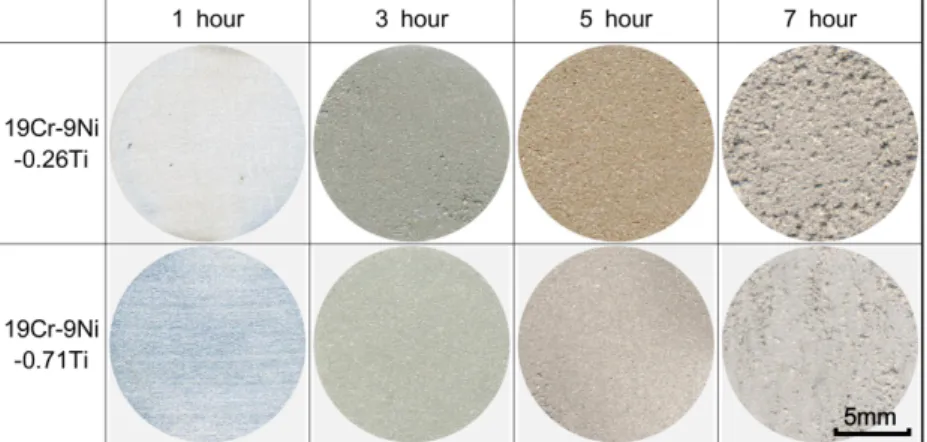

그림 2는 캐비테이션 실험시간에 따른 시험편의 표면손상 정도를 관찰한 결과이다. 1시간 경과시점 에서는 두 시험편 모두 가시적인 손상은 관찰되지 않았다. 이는 실험초기 캐비테이션 충격으로 표면 이 경화되는 잠복기를 거치기 때문이며, 이러한 잠 복기는 구조물의 피로수명을 결정하는데 있어 좋은 기준이 되는 것으로 알려져 있다[12]. 따라서, 가시 적인 표면손상이 실험시간 3시간에 확인된 0.26Ti 보다 실험시간 5시간에 표면손상이 확인된 0.71Ti 의 캐비테이션 저항성이 우수함을 알 수 있다. 이 후, 0.26Ti의 경우 실험시간이 경과함에 따라 공식 의 개수가 증가해가며, 표면손상이 증가해 7시간 경 과 시점에서는 매우 거친 표면이 관찰되었다. 0.71Ti 의 경우, 5시간 경과시점에서 공식이 나타나기 시 작하여 실험 종료시점인 7시간에는 0.26Ti 보다 현 저히 적은 손상이 관찰되었다.

그림 3은 캐비테이션 실험 후 표면손상에 대하여 3D 분석을 통해 표면 손상깊이를 계측한 것으로 앞 선 그림 2와 동일한 경향을 보였다. 전체적으로 실 험시간 경과에 따라 손상깊이가 증가하여 실험 종

Fig. 2. Surface images of stainless steels with Ti contents after cavitation test in sea water.

Fig. 3. Surface analysis of stainless steels with Ti contents after cavitation test in sea water by 3D microscope.

료 시점에서 0.26Ti는 94.5 μm 그리고 0.71Ti은 39.3 μm로 계측되어 0.26Ti가 0.71Ti에 비해 약 2.4 배 만큼 더 큰 표면 손상깊이를 나타냈다. 이는 그 림 1에서와 같이 TiC에 비해 크롬탄화물이 상대적 으로 많이 형성되었을 것으로 여겨지는 0.26Ti가 지 속적인 캐비테이션 충격에 의해 더 큰 표면 손상을 나타낸 것으로 판단된다[9-11].

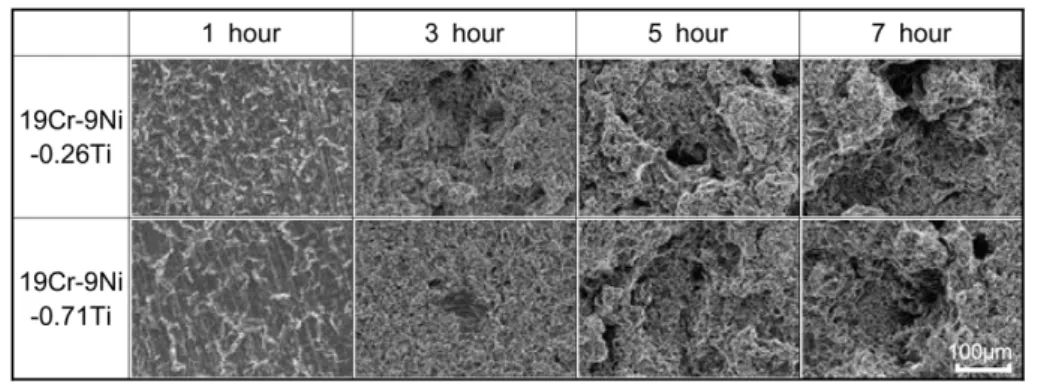

그림 4는 캐비테이션 실험 후 표면손상을 주사전 자현미경으로 관찰한 결과이다. 실험시간 1시간 경 과 시 0.26Ti와 0.71Ti 모두 표면에서 캐비테이션 손상 특성인 공식손상이 아닌 소성변형에 의한 물 결무늬 형상이 관찰되었다. 이는 그림 2에서 언급 한 재료의 가공경화 효과에 의한 잠복기 구간으로 사료된다[12]. 0.26Ti의 경우, 3시간 경과시점부터 다수의 공식이 결합하며 형성되는 크레이터 형상의 손상이 관찰되었으며, 5시간 경과 시점부터 손상은 깊이와 넓이방향으로 급격히 증가하는 것으로 관찰 되었다. 이는 이전에 형성되었던 표면손상에 따른 결함구조가 기포발생의 핵으로 작용하며, 더 많은 기포의 영향을 받아 손상이 급격히 증가된 것으로 여겨진다[13]. 실험 종료시점에서 0.26Ti에서 매우 깊은 손상과 상대적으로 평탄한 면이 동시에 관찰 되는데, 이는 거듭된 손상으로 거칠어진 표면에 캐 비테이션 충격이 가해져 돌출부가 탈리되며 형성된 것이다. 0.71Ti의 경우, 3시간 경과시점부터 작은 손 상이 관찰되기 시작하여 실험시간이 경과할수록 깊 이방향으로 진행되었으며, 실험시간 전반에 걸쳐 0.26Ti에 비해 손상이 상대적으로 적게 나타났다.

그림 5는 캐비테이션 실험시간에 따른 천연 해수 용액에서 무게 감소량을 나타낸 그래프이다. 실험 시간 1시간까지는 0.26Ti와 0.71Ti 모두 동일한 경 향으로써 무게 감소량이 매우 작게 나타났으며, 이 는 그림 2와 4에서와 같이 재료의 손실이 거의 없 고 눌림(depression) 형태의 소성변형이 발생하며 표 면에 압축잔류응력이 형성되는 잠복기에 해당하기 때문이다[12]. 이 기간에는 재료표면의 기계적 강도

가 향상되기 때문에 이를 유체에 침지된 금속 표면 에 큰 압력을 가하여 기계적 강도를 개선시키는 표 면처리 기술로써 이용되기도 한다[14-15]. 이후 실 험시간이 경과함에 따라 0.26Ti의 경우, 지속적인 충격에 의해 누적된 응력이 한계에 도달하며, 손상 율과 무게 감소량이 증가한다. 그러나 3 ~ 5시간 사 이에는 캐비테이션 손상율이 약간 감소하는데, 이

Fig. 4. Surface morphologies of stainless steels with Ti contents after cavitation test in sea water by SEM.

Fig. 5. Weight loss and cavitation damage rate of

stainless steel with Ti contents after cavitation test in

sea water.

는 이전까지 형성되었던 공식에 기포가 고정되어 이후 발생된 기포 붕괴 시 충격이 상호 상쇄되며 시험편에 가해지는 충격이 완화되는 쿠션효과 때문 인 것으로 사료된다[16]. 5시간 이후부터는 지속적 인 충격에 의해 보다 큰 폭으로 무게 감소량과 캐 비테이션 손상율이 증가하는 경향이 나타났다. 이 는 더 많은 기포의 영향으로 쿠션효과가 더 이상 발생하지 않아 표면에 산발적인 공식과 크레이터 등의 분포가 증가하며, 물리적 강도가 저하되었기 때문으로 여겨진다. 0.71Ti은 5시간까지 무게 감소 량이 꾸준히 증가하다가 5 ~ 7시간 사이에는 쿠션 효과에 의한 손상율이 감소하였으며, 0.26Ti에 비해 무게 감소량이 적게 나타났다. 결과적으로 실험 종 료시점에서 0.26Ti가 0.71Ti에 비해 무게 감소량이 약 1.7배 크게 나타나 0.71Ti가 상대적으로 우수한 캐비테이션 저항 특성을 갖는 것으로 사료된다. 또 한, 선행연구 중 오스테나이트계 스테인리스강에 Nb을 첨가(0.71% Nb)한 경우[7]와 비교해 보면, 실 험종료 시점에서의 무게 감소량은 0.71Nb이 0.71Ti 보다 24% 적게 나타났다. 따라서, 무게 감소량이 적은 Nb의 캐비테이션 저항성이 Ti첨가 경우에 비 해 우수한 것으로 여겨진다.

4. 결 론

본 연구에서는 19%Cr-9%Ni를 기본조성으로 안 정화 원소인 Ti를 각각 0.26%와 0.71% 첨가하여 미세조직 관찰과 캐비테이션 실험을 수행하였다. 미 세조직 관찰결과, 입계에 석출된 탄화물의 양은 0.71Ti가 0.26Ti에 비해 6% 적었으며, 그 크기 또 한 미세화 되었다. 캐비테이션 실험 결과, 무게 감 소량은 0.26Ti가 0.71Ti에 비해 1.74배 크게 나타났 으며, 손상된 표면의 3D분석 결과, 표면 손상깊이 는 0.26Ti가 약 2.4배 크게 나타났다. 또한 캐비테 이션 손상율은 0.26Ti가 4.3배 큰 것으로 나타나 전 반적으로 탄화물의 양이 적고 미세하게 석출된 0.71Ti의 캐비테이션-침식 손상이 작게 나타났다.

References