목질계 바이오에탄올 R&D 현황과 전망

이 진 석 한국에너지기술연구원

Status and Prospects of Cellulosic Ethanol R&D

Jin-Suk Lee

Korea Institute of Energy Research, Daejeon 305-343, Korea

Abstract: 지구 온난화와 석유자원 고갈이 현실화됨에 따라 바이오에탄올이 차량 연료로서의 수요가 가파르게 증가하 고 있지만 현재 에탄올 생산원료로 사용중인 곡물은 식량 수요가 증가하여 더 이상 원료로 활용이 어렵다는 문제점이 있다. 이러한 문제를 해결하기 위해 국내외에서는 비식용원료인 목질계 원료로부터 에탄올을 생산하는 공정 개발 연 구를 수행 중이다. 본 고에서는 국내외 목질계 에탄올 생산 공정 개발 현황 및 향후 전망에 대해 소개하고자 한다.

Keywords: bioethanol, cellulosic biomass, pretreatment, biocatalyst, saccharification/fermentation, demo plant

1. 서 론

1)

지구 온난화 및 석유 자원 고갈이 우리 사회의 지속 성장을 위협할 수 있다는 우려가 커짐에 따 라 이러한 문제를 해결하려는 국제 사회의 노력이 활발해지고 있다. IEA에 따르면 온난화 문제 해결 을 위해서는 대기 중 CO2농도가 450 ppm 수준으 로 낮추어져야 하며 이를 위해 발전, 건물, 산업 및 수송 등 다양한 CO2 배출원에서 CO2 배출을 대폭 줄여야 할 것으로 분석되었다[1]. 특히 수송 부문에서 저감해야 할 CO2 양은 전체 감축량의 37%로 가장 높아 수송 부문에서 CO2감축이 특히 중요할 것으로 제시되었다[1]. 수송 부문에서 CO2

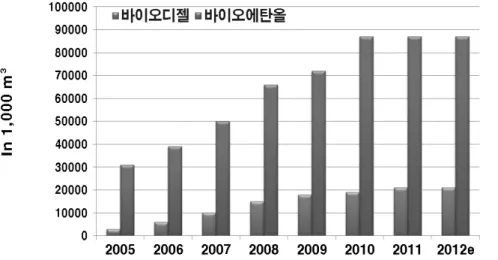

감축 방안으로 검토되고 있는 다양한 방안 중 수 송용 바이오연료는 가장 유효한 수단으로 인식되 고 있다. 따라서 온난화 문제가 국제 사회의 중요 이슈로 인식되기 시작한 2000년대 중반 이후 수송 용 바이오연료의 생산은 가파르게 증가하고 있다 (Figure 1).

바이오에탄올은 현재 보급 중인 수송용 바이오

저자 (E-mail: bmjslee@kier.re.kr)

연료의 약 80%를 차지하여 수송 부문에서 핵심 역할을 담당하고 있으므로 본 고에서는 바이오연 료로서 에탄올 기술개발 및 활용 현황에 대해 기 술하고자 한다.

2. 바이오에탄올 현황과 이슈

기후변화 문제 해결 수단으로서 수송용 바이오 연료의 중요성이 인식됨에 따라 2005년 이후 전 세계 바이오에탄올을 포함한 수송용 바이오연료 의 보급은 가파르게 증가하여 왔지만 2010년부터 증가가 멈추었다(Figure 1). 이러한 바이오연료 생 산 증가세의 중단은 Figure 2에 나타낸 바와 같이 현재 바이오에탄올은 곡물인 옥수수, 사탕수수, 밀 등으로부터 생산되고 있으며 최근 에탄올 생산이 가파르게 증가함에 따라 원료의 부족 문제를 겪고 있기 때문이다. 즉 에탄올 최대 생산국인 미국은 2005년에는 에탄올 생산 주원료인 옥수수를 전체 생산량의 12.5%를 연료용 에탄올 생산 원료로 사 용하였으나 2011년에는 사용량이 전체 생산량의 40%로 높아졌다. 이와 같은 곡물의 에탄올 원료 로 사용 증가는 식량 자원의 부족 문제를 야기하

기획특집: 지속가능한 수송용 바이오연료의 개발

Figure 1.

전 세계 바이오에탄올 생산 현황(F.O. Lichts, 2012).Figure 2.

주요 국가별 에탄올 생산 및 사용 원료 현황(IEA TF39, 2012).였고 따라서 에탄올 생산 증가는 필연적으로 둔화 될 수 밖에 없다. 이에 따라 지속적인 에탄올 생산 확대를 위해 목질계 바이오매스와 같은 비식용원 료를 활용하는 기술 개발이 적극적으로 추진되고 있다. 목질계 원료로부터 에탄올 생산은 식용이 아닌 바이오매스를 활용하다는 측면에서 매우 바 람직하지만 에탄올 생산 단가가 곡물 기반 에탄올 에 비해 매우 높다는 문제점이 있다(Figure 3). 이

와 같이 목질계 에탄올이 곡물계 에탄올에 비해 생산 비용이 높은 이유는 목질계 원료로부터 에탄 올을 생산하기 위해서는 보다 많은 단계의 공정을 거쳐야 하기 때문이다(Figure 4). 현재 목질계 원 료로부터 생산된 에탄올의 경제성 문제를 해결하 기 위한 다양한 기술개발이 이루어지고 있으며 다 음 장에서 이 부분에 대해 기술하고자 한다.

기획특집: 지속가능한 수송용 바이오연료의 개발

Figure 3.

원료별 바이오에탄올 생산 비용 분석(IEA, 2007).Figure 4.

바이오매스 원료에 따른 연료용 알콜 생산 과정.3. 목질계 에탄올 기술 개요

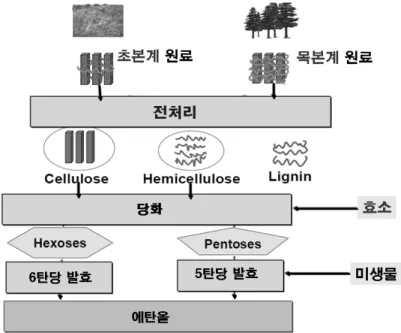

목질계 바이오매스는 당질계(사탕수수, 사탕 무 등) 또는 전분질계 원료(쌀, 밀 또는 카사바 등)와 달리 미생물에 의해 거의 분해되지 않는 리그닌이 둘러싸고 있어 에탄올 생산 원료로 활용하기 위해 서는 리그닌과 당 성분인 셀룰로스와 헤미셀룰로 스 등으로 분리하는 전처리가 필요하다(Figure 5).

전처리 과정에서 분리된 셀룰로스와 헤미셀룰로 스는 효소에 의해 미생물이 활용할 수 있는 단당 류인 포도당과 자일로스로 분해되는 당화 과정을 거친다. 이후 목질계 원료로부터 생산된 단당류는

발효 미생물에 의해 에탄올로 전환되고 생산된 에 탄올을 차량연료로 활용하기 위해서는 분리 농축 과정을 거쳐 99.27% 이상의 무수에탄올로 정제해 야 한다. 목질계 에탄올 생산 공정에서의 주요 단 위기술별 핵심 이슈 및 개발 현황에 대해 소개하 면 다음과 같다.

3.1. 전처리 기술

전처리 비용은 목질계 에탄올 총 생산비에서 원 료비 다음으로 높은 비중을 차지하므로 전처리 공 정의 효율성 개선이 목질계 에탄올의 경제성을 개 선하는데 가장 중요한 공정 변수임을 알 수 있다.

Figure 5.

목질계 에탄올 생산 과정.따라서 효율적인 전처리 공정 개발을 위해서는 먼 저 전처리 기술에 대한 이해가 필요하다. 앞에서 설명한대로 목질계 원료로부터 에탄올을 생산하 기 위해서는 주 성분인 셀룰로스, 헤미셀룰로스, 리그닌중 에탄올로 전환 가능한 성분인 셀룰로스 와 헤미셀룰로스를 분리하는 전처리 과정이 필요 하다. 당의 고분자인 셀룰로스와 헤미셀룰로스는 산에 용해되는 반면 리그닌은 알카리에 용해되는 특성을 가지므로 산 또는 알카리를 용매로 고온에 서 전처리하는 방법이 주로 사용되고 있다. 펜토 스(C5)가 주성분인 헤미셀룰로스는 열에 약한 특 성이 있어 고온에서 장시간 처리할 경우 헤미셀룰 로스의 일부가 발효 저해 물질로 변하게 되어 C5 의 손실뿐만 아니라 발효 저해 문제도 발생하게 된다. 하지만 반대로 너무 단시간 전처리 할 경우 성분 분리가 제대로 되지 않아 당화효율이 낮아지 는 문제점이 있으므로 전처리 효율을 높이기 위해 서는 원료 바이오매스 특성에 맞는 산/알카리 농 도 및 전처리 온도의 적용이 필요하다.

바이오매스 종류별 각 전처리 기술의 효율성을 비교하기 위한 연구가 미국의 CAFI (Consortium for Applied Fundamentals and Innovation)에 의해

진행되었다. 동 연구에서는 초본계와 목본계 바이 오매스의 대표 원료로 옥수수 대와 포플라를 각각 사용하였다. 적용 전처리 기술은 약산, 암모니아 침출 및 폭쇄, Lime과 열수 전처리 등 5가지였으 며 전처리 효율은 전처리 후 얻어진 단당 수율을 측정하여 평가하였다. 옥수수 대의 경우 암모니아 폭쇄, 약산 침출, 암모니아 침출 등의 순으로 C6 수율이 높아 전처리 효율이 우수한 것으로 평가되 었지만 포플라의 경우 폭쇄, Lime 및 약산 침출의 순으로 전처리 효율이 우수하였으며 옥수수대 전 처리에 효과가 가장 좋았던 암모니아 폭쇄의 경우 검토 대상 전처리 기술 중 당 수율이 52.8%로 가 장 낮았다(Figure 6). 이와 같은 연구 결과는 바이 오매스 원료 특성에 맞는 전처리 기술의 적용이 매우 중요하다는 사실을 보여준다.

3.2. 당화

최근 효소 생산 전문기업인 Novozymes와 Danisco (구 Genencore) 등에 의한 적극적인 기술 개발 결 과로 셀룰라제 생산 비용이 획기적으로 줄어들었 지만 아직도 효소 비용은 에탄올 생산 공정에서 상당한 비중을 차지하므로 효소 활용 효율을 높이

기획특집: 지속가능한 수송용 바이오연료의 개발

Figure 6.

바이오매스원별 전처리 기술의 효율성 비교[2,3].Figure 7.

단위 공정별 목질계 에탄올 생산 비용 분석(NREL, 2004).기 위한 당화/발효 공정을 개발하기 위한 노력은 계속되고 있다(Figure 7). 효소의 당화 효율성에 영향을 미치는 주요 인자로는 효소가 접촉 가능한 기질 바이오매스의 표면적과 효소 활성 억제 물질 의 농도 등이 있다. 과거에는 효소 접촉 표면적을 증가시키기 위해 물리적 분쇄를 주로 사용하였지 만 최근에는 효소(xylanase)를 사용하여 바이오매 스의 자일란 성분을 분리해냄으로써 내부 표면적

을 늘리는 방안이 시도되었다. 실제 전처리 바이 오매스의 효소 당화시 소량의 xylanase를 첨가하 면 당화 수율이 뚜렷하게 증가함이 보고되었다[4].

소수성인 효소는 리그닌에 친화력이 있어 흡착 하려는 특성이 있으므로 전처리 과정에서 리그닌 을 제거하면 효소의 당화 효율을 높일 수 있다. 또 한 계면활성 첨가제(계면활성제, 단백질 및 고분 자 물질 등)를 소량 첨가하면 효소와 리그닌의 결

합을 방해하여 효소의 활성을 높이는 연구가 보고 된바 있다. 최근 보고된 PEG는 고온에서 효소 활 성 효율 개선효과가 우수하여 최적 당화 온도인 50 ℃에서 적용성이 특히 유망한 것으로 보고되었 다[5]. 계면 활성 첨가제 사용에 의한 효소 활용 효율 개선 효과에 대한 결과가 다수 보고되었지만 이러한 결과와 상반된 연구 결과도 있다. 즉 Y.Y.

Lee 등은 암모니아 침출 전처리한 옥수수 대 기질 의 효소 당화에서는 BSA, Tween 20 및 PEG 6000 등을 첨가하여 효소 당화 효율을 높이는 긍정적 효과를 확인하였으나 약산 전처리한 밀짚의 효소 당화에서는 이와 같은 계면활성 첨가제 사용에 따 른 효소 당화 효율 개선 효과를 발견할 수 없었던 것으로 보고하였다[6]. 이와 같은 계면활성 첨가제 의 효소 당화에 대한 상반된 결과에 대한 이유는 명확하지 않으나 전처리 기질의 물리화학적 특성 차이에 기인하는 것으로 해석되었다.

이외에도 당화에 의해 생성된 셀로바이오스와 글루코스는 효소의 당화 활성을 억제하므로 이러 한 생성물에 의한 당화 활성 억제 문제를 해결하 기 위해 생성 당을 바로 에탄올로 전환하는 동시 당화 발효 연구도 일부 진행되었다. 이러한 동시 당화 발효 공정의 적용에서 해결해야 할 가장 중 요한 기술적 사항은 당화와 발효의 최적 온도가 50 ℃와 30 ℃로 차이가 커 이에 대한 해결 방안 의 도출이다. 현재 연구되고 있는 해결 방안은 고 온 내성 효모 균주의 개발과 초기 고온 당화 진행 후 온도를 낮추어 효모를 접종하는 운전 공정 방 안 등이 주로 검토되고 있다.

3.3. 에탄올 발효

목질계 에탄올 생산 공정에서 경제성은 원료당 에탄올 수율이 기장 중요한 인자이므로 원료내 가 용당을 가능한 모두 에탄올로 전환하는 것이 중요 하다. 하지만 목질계 원료에는 글루코스에 이어 자일로스가 다량 포함되어 있으므로 이들도 에탄 올로 전환해야만 에탄올 수율을 높일 수가 있다.

현재 에탄올 발효에 사용되는 대부분의 효모 균은 자일로스를 에탄올로 전환할 수 없으므로 글루코

스와 자일로스를 동시에 에탄올로 전환할 수 있는 균주의 개발이 중요 과제로 되어 있다. 이러한 균 주 개발을 위해 많은 연구가 진행되었으며 대표적 인 연구 성과를 소개하면 다음과 같다. 자일로스 발효 균주에서 추출한 유전자를 효모에 도입하여 자일로스와 글루코스를 동시에 에탄올로 전환하 는 기술이 퍼듀 대학의 연구팀에의해 개발되었다 [7]. 하지만 동 균주는 글루코스의 에탄올 전환능 이 자일로스에 비해 200배 이상 높아 동시 발효를 위해서는 배지내 글루코스 농도를 매우 낮게 유지 해야 한다는 단점이 있다[8]. 이러한 문제를 해결 하기 위해 유가 회분식 발효 공정을 시도하였으며 에탄올 수율을 높일 수 있는 것으로 보고되었다[9].

이외에도 플로리다 대학의 Ingram 교수팀과 NREL에서는 각각 E. coli와 Zymomonas에 글루 코스와 자일로스를 동시에 에탄올로 전환하는데 필요한 유전자를 도입한 재조합 균주를 개발하여 목질계 에탄올 생산 공정에 적용하였으며 일부 기 술은 기업에 이전되어 상용화 공정에 적용을 위한 실증 연구 단계에 있다[10].

3.4. 에탄올 정제

목질계 원료를 전처리/당화에 의해 생산한 당 용액은 농도가 매우 낮아 에탄올 전환시 대개 약 3%의 농도를 갖는다. 이와 같은 농도는 증류에 의 해 에탄올 농축시 임계치인 5%에 비해 매우 낮아 유가 회분식 당화 운전을 통해 에탄올 농도를 5%

까지 먼저 높여야 한다. 증류에 의해 농축된 에탄 올은 95%에서 공비 화합물을 형성하므로 entrai- ner를 첨가한 공비 증류 공정을 적용해야만 연료 용 에탄올 순도인 99.2% 이상의 농도에 도달 할 수 있다. 하지만 공비 증류공정에 사용되는 entrai- ner는 방향족 물질로 발암성과 환경오염에 대한 우려가 있어 대체 공정 개발에 대한 연구가 진행 되었다. 이러한 고순도 에탄올 정제공정으로는 제 올라이트를 이용한 흡탈착 공정과 에탄올을 선택 적으로 투과시키는 분리 막을 이용한 막 분리 공 정 등이 있다. 현재까지는 대부분의 무수 에탄올 정제 공정이 공비 증류 방식을 채택하고 있지만

기획특집: 지속가능한 수송용 바이오연료의 개발

Figure 8.

미국의 RFS에 따른 목질계 에탄올 보급 목표(DOE, 2007).Figure 9.

미국의 목질계 에탄올 보급 전망(자료: NREL, 2012).점차 흡탈착 방식 및 막분리 방식으로 대체되고 있다. 특히 막 분리 방식의 경우 에탄올 투과 선택 도 및 처리 용량이 높은 막소재가 개발되면 보다 빨리 보급이 확대 가능할 것으로 전망된다.

3. 해외 목질계 에탄올 기술개발 현황과 전망

목질계 에탄올에 대한 R&D는 에탄올 보급이 활성화된 미국을 중심으로 진행되고 있어 미국의 목질계 에탄올 기술 개발 현황에 대해서만 소개하

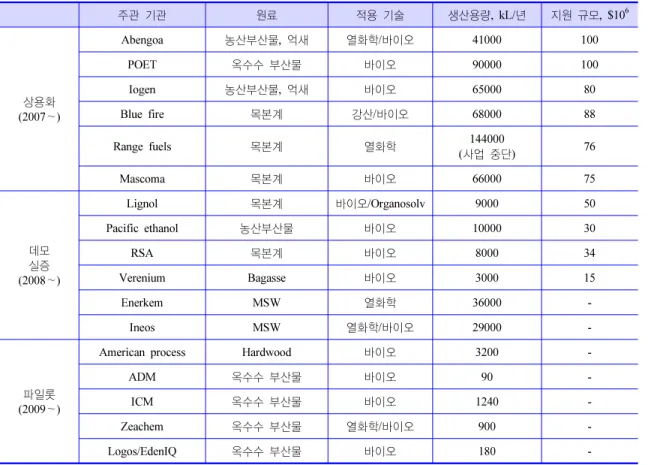

고자 한다. 미국 DOE는 민간 부문에서의 목질계 에탄올 기술개발 활성화를 위해 2007년에 발표한 RFS에서 2010년부터 목질계 에탄올의 의무 보급 양을 순차적으로 높여 2022년에는 전체 바이오연 료 보급의 약 47%에 해당하는 6.1억 kL를 보급한 다는 장기 보급 계획을 발표하였다(Figure 8). 이 와 같은 DOE의 야심찬 계획에 고무된 민간 에탄 올업계는 목질계 에탄올 기술개발을 적극 진행 중 이다. 현재 상용화를 위한 데모 공정 실증, 파일롯 및 핵심 기술 개발 연구 등 다양한 규모에서 목질

주관 기관 원료 적용 기술 생산용량, kL/년 지원 규모, $106

상용화 (2007∼)

Abengoa 농산부산물, 억새 열화학/바이오 41000 100

POET 옥수수 부산물 바이오 90000 100

Iogen 농산부산물, 억새 바이오 65000 80

Blue fire 목본계 강산/바이오 68000 88

Range fuels 목본계 열화학 144000

(사업 중단) 76

Mascoma 목본계 바이오 66000 75

데모 실증 (2008∼)

Lignol 목본계 바이오/Organosolv 9000 50

Pacific ethanol 농산부산물 바이오 10000 30

RSA 목본계 바이오 8000 34

Verenium Bagasse 바이오 3000 15

Enerkem MSW 열화학 36000 -

Ineos MSW 열화학/바이오 29000 -

파일롯 (2009∼)

American process Hardwood 바이오 3200 -

ADM 옥수수 부산물 바이오 90 -

ICM 옥수수 부산물 바이오 1240 -

Zeachem 옥수수 부산물 열화학/바이오 900 -

Logos/EdenIQ 옥수수 부산물 바이오 180 -

Table 1.

미국의 목질계 에탄올 R&D 현황(NREL, 2012)계 에탄올 기술개발 연구가 진행 중이다(Table 1).

미국의 목질계 에탄올 R&D는 Table 1에 나타낸 바와 같이 2007년부터 상용화 공정 실증 연구를 지원하였고 2008년과 2009년에는 공정의 규모가 축소되는 데모 실증 및 파일롯 실증으로 스케일 다 운 방식으로 진행하고 있다. 이와 같은 미국 에너 지부(DOE)의 목질계 에탄올 R&D 지원 방식은 목질계 에탄올 상용화 공정이 경제성을 갖기에 미 흡한 점이 많아 혁신 개념의 원천 기술을 실증하 는 파일롯 공정 지원으로 방향을 전환하고 있음을 보여준다.

미국 DOE의 다양한 규모의 목질계 에탄올 생 산 공정의 개발 결과로 목질계 에탄올 생산량은 2012년부터 가파르게 증가하여 2013년의 미국의 목질계 에탄올 생산량은 약 1.3억 갤런(4.8 × 107 kL)에 달할 것으로 예상된다(Figure 9). 하지만 이

와 같은 목질계 에탄올의 생산 양은 2013년 전체 에탄올 공급 목표의 0.8%로 매우 미미할 것으로 나타났다. 목질계 에탄올의 보급은 상용화 기술이 성숙해지는 2014년 이후 가파르게 증가할 것으로 예상된다.

목질계 에탄올의 경제성 확보 시점에 대해서는 일부 연구결과가 발표된 바 있으나 자의적인 가정 이 많이 포함되어 제시 결과에 대한 신뢰성이 높 지 않았다. 최근 IEA에서는 시나리오별로 목질계 에탄올에 대한 경제성 분석 예측 자료를 발표하였 다. 동 시나리오에 따르면 목질계 에탄올은 빨라 야 2030년경 경제성을 가질 수 있을 것으로 나타 났으며 비관적인 시나리오(에탄올 생산 공정에 소 비되는 화석 연료 비용의 영향이 큰 경우) 하에서 는 2050년에도 경제성을 갖기 어려울 것으로 분석 되었다(Figure 9). 이러한 분석 결과는 2005년 미

기획특집: 지속가능한 수송용 바이오연료의 개발

Figure 10.

목질계 에탄올의 경제성 전망[11].국 DOE가 2012년까지 달성할 목질계 에탄올 비 용 parity 제시 목표($1.1/gal)와 상당한 차이가 있 는 것이며 이러한 차이는 목질계 에탄올의 경제성 개선이 예전에 목표했던 것처럼 쉽지 않다는 사실 을 보여준다.

4. 국 내 기술 개발 현황

국내에서도 1980년대부터 목질계 에탄올 생산 공정 기술 확보를 위해 각 단위공정별로 많은 핵 심 기술 개발 연구가 진행되었으며 이 결과들을 종합 적용하기 위한 목질계 원료로부터 에탄올 생 산 전 공정의 파일롯 시스템 구축 필요성이 높아 졌다. 이에 에너지기술연구원은 정부 지원으로 목 질계 에탄올 생산 실증 공정을 구축하였으며 국내 에서 개발된 단위 공정기술들을 적용한 최적화 연 구를 완료하였다. 하지만 동 공정에서의 에탄올 생산 단가가 너무 높아 경제성 개선을 위한 단위 공정별 요소 기술 개발에 대한 후속 연구가 필요 하다는 결론을 도출하였다[12]. 특히 전처리 공정 은 목질계 원료별 달리 적용되어야 하므로 국내 에탄올 양산에 활용 가능한 목질계 원료에 적합한 전처리 공정 개발에 대한 핵심 기술 개발 연구가 다수 진행되었다[13].

바이오에탄올의 보급 실현을 위해서는 에탄올 양산 기술 개발과 연료 유통 인프라 구축이 병행 되어야 한다. 해외에서는 바이오에탄올의 차량연 료로 사용은 에탄올과 휘발유의 물성 차이 때문에 대개 10% 이내에서 혼합 사용하고 있지만 이와 같이 낮은 농도의 에탄올 혼합연료에 대해서도 여 전히 수송 인프라(주유소 및 차량 등) 에 대한 적 합성 여부가 논란이 되어 왔다. 따라서 저농도 에 탄올 혼합 연료의 수송 인프라에 대한 적합성 여 부를 판단하기 위한 실증연구가 2006년부터 2008 년까지 2년간 한국석유관리원 주관으로 진행되었 다(Figure 11). 동 실증 연구에서의 핵심 쟁점은 에탄올 혼합연료에서의 수분 혼입시 상 분리 여부 와 차량 및 주유기 금속 부품에 대한 부식성 문제 등 이었다. 실증연구에서 사용된 에탄올 3% (E3) 와 5% (E5) 혼합 휘발유의 경우 당초 우려되었던 상 분리 및 금속 부품에 대한 부식 문제는 거의 없 는 것으로 결론지어졌다.

이러한 연구 결과를 바탕으로 정부는 2030년까 지 신재생에너지 보급 양을 현재의 2.3%에서 11%

로 높이고 에탄올 보급도 130만 kL/년(90만 TOE) 을 달성할 계획이다[14,15]. 이와 같은 목표를 달 성하는데 가장 큰 걸림돌은 국내의 빈약한 바이오 매스 자원이다. 이러한 문제를 극복하기 위한 방

Figure 11.

바이오에탄올 혼합연료(E3, E5) 보급 실증 연구 개요[13].Figure 12.

국내 바이오매스 자원 확보 방안[16].안으로 국내 발생 폐자원(폐지, 폐목재 등)을 에탄 올 원료로 활용하는 기술 개발과 병행하여 국내에 서 생산 가능한 고생산성의 새로운 에너지 작물 발굴, 개량 및 대량 생산과 에탄올 생산 원료로 활 용에 대한 연구가 필요하다. 이러한 노력만으로는 2030년 에탄올 보급 목표 달성에 필요한 바이오매 스 자원의 확보가 어려울 것으로 판단되므로 동남 아시아 지역에서 발생하는 농산 부산물(예: 팜 부 산물)을 활용하는 방안에 대해서도 검토가 필요하 다(Figure 12). 실제 국내에서는 이러한 필요성을 반영하여 다양한 비식용 원료 유래 에탄올 생산 공정의 상용화에 필요한 원천 및 실증 기술 확보 를 위한 연구가 진행되고 있다(Table 2).

Table 2.

국내 비식용 원료 유래 바이오에탄올 R&D 현황지원 기관 사업 내용 연구사업

기간 교과부 - 목질계 에탄올 전환 원천

기술 2010∼2019

지식경제부 (신재생에너지

사업)

- 팜 부산물의 에탄올 전환 파 일롯 실증(에탄올 생산 용 량: 0.2 kL/일)

2010∼2014 - 국내 자생 바이오매스의 에

탄올 전환 실증 2011∼2016 - 해조류 에탄올 전환 실증

(에탄올 생산 용량: 1 kL/년) 2009∼2012

5. 목질계 에탄올 기술 개발 전망

향후 급증하는 수송용 바이오연료 수요에 대응 하기 위해서는 비식용원료로부터 에탄올 양산 공

기획특집: 지속가능한 수송용 바이오연료의 개발

정의 개발이 중요하다. 다양한 비식용원료중 목질 계 바이오매스는 가용 자원이 실제 존재하며 원료 로 활용하기 위한 수집 인프라가 구축되어 있다는 장점이 있다. 하지만 선진국을 중심으로 목질계 에탄올 양산 공정 개발에 많은 노력을 기울이고 있음에도 불구하고 2030년까지 경제성 확보는 쉽 지 않을 것으로 예측되었다. 따라서 목질계 에탄 올 생산 공정의 경제성 개선을 위한 혁신적인 기 술개발 노력과 더불어 에너지 작물의 개량을 통해 바이오매스 원료의 생산성을 높임으로써 원료 조 달 단가를 낮추기 위한 노력이 필요할 것으로 판 단된다.

목질계 에탄올 생산 공정의 경제성 개선을 위해 중점 연구되어야 할 주요 핵심 기술 부분은 1) 전 처리, 2) 고활성 효소 양산과 C5와 C6의 동시 당 화 발효 성능이 개선된 생물 균주 개발 및 저비용 에탄올 정제 기술 등이다. 목질계 에탄올은 석유 계 연료에 비해 경제성 확보가 쉽지 않을 것임에 도 불구하고 각국 정부의 강력한 지원 정책(예:

RFS) 시행에 힘입어 5∼10년 내에 대규모 산업화 가 가능할 것으로 예상된다.

참 고 문 헌

1. IEA, World Energy Outlook (2012).

2. C. E. Wyman, B. E. Dale, R. T. Elander, M.

Holtzapple, M. R. Ladisch, and Y.Y. Lee, Bioresour. Technol., 96, 1959 (2005).

3. C. E. Wyman, B. E. Dale, R. T. Elander, M.

Holtzapple, M. R. Ladisch, Y. Y. Lee, C.

Mitchinson, and J. N. Saddler, Biotechnol.

Prog., 25, 333 (2009).

4. T. H. Kim, F. Taylor, and B. H. Kevin, Bio-

resour. Technol., 99, 5694 (2008).

5. B. Johan, P. Ragna, and T. Folke, Enz. Microb.

Technol., 40, 754 (2007).

6. Y.Y. Lee, Personal communication (2008).

7. N. W. Y. Ho, Z. Chen, and A. P. Brainanrd, Appl. Environ. Microbiol., 64, 1852 (1998).

8. P. Kotter and M. Ciriacy, Appl. Microbiol.

Biotechnol., 38, 776 (1993).

9. K. Olofsson, A. Rudolf, and G. Linden, J.

Biotechnol., 134, 112 (2008).

10. C. C. Geddes, M. T. Mullinnix, I. U. Nieves, J. J. Peterson, R. W. Hoffman, S. W. York, L. P. Yomano, E. N. Miller, K. T. Shan- mugam, and L. O. Ingram, Bioresour. Technol., 102, 2702 (2011).

11. IEA, Technology Roadmap: Biofuels for Transport (2011).

12. 박순철 외, 수송연료용 알콜 제조 공정 실용화 연구, 지경부 연구 보고서 (1999).

13. J. S. Kim, S.C. Park, J.W. Kim, J.C. Park, S.M. Park, and J.S. Lee, Bioresour. Technol., 101, 4801 (2010).

이 진 석

![Figure 11. 바이오에탄올 혼합연료(E3, E5) 보급 실증 연구 개요[13]. Figure 12. 국내 바이오매스 자원 확보 방안[16]. 안으로 국내 발생 폐자원(폐지, 폐목재 등)을 에탄 올 원료로 활용하는 기술 개발과 병행하여 국내에 서 생산 가능한 고생산성의 새로운 에너지 작물 발굴, 개량 및 대량 생산과 에탄올 생산 원료로 활 용에 대한 연구가 필요하다](https://thumb-ap.123doks.com/thumbv2/123dokinfo/4968640.301030/10.825.163.760.116.574/바이오에탄올-혼합연료-바이오매스-안으로-활용하는-병행하여-고생산성의-필요하다.webp)