한국표면공학회지 J. Korean Inst. Surf. Eng.

Vol. 49, No. 2, 2016.

http://dx.doi.org/10.5695/JKISE.2016.49.2.202

<연구논문>

ISSN 1225-8024(Print) ISSN 2288-8403(Online)

PVD법에 의해 제작한 Al-Mg 코팅 강판의 내식성에 미치는 Mg 함량 및 열처리의 영향

강재욱a, 박준무a, 황성화a, 이승효a, 문경만b, 이명훈a,*

a한국해양대학교 해사대학 기관공학부

b한국해양대학교 공과대학 조선기자재 공학과

Influence of Heat Treatment and Magnesium Content on Corrosion Resistance of Al-Mg Coated Steel Sheet

Jae Wook Kanga, Jun-Mu Parka, Sung-Hwa Hwanga, Seung-Hyo Leea, Kyung-Man Moonb, Myeong-Hoon Leea,*

a

Div. of Marine Engineering, Korea Maritime and Ocean University, Busan 49112, Korea

b

Dept. of Marine Equipment Engineering, Korea Maritime and Ocean University, , Busan 49112, Korea

(Received April 18, 2016 ; revised April 28, 2016 ; accepted April 29, 2016)

Abstract

This study was intended to investigate the effect of the amount of magnesium addition and heat treatment in the Al-Mg coating film in order to improve corrosion resistance of aluminum coating. Al-Mg alloy films were deposited on cold rolled steel by physical vapor deposition sputtering method. Heat treatment was fulfilled in an nitrogen atmosphere at the temperature of 400°C for 10 min. The morphology was observed by SEM, component and phase of the deposited films were investigated by using GDLS and XRD, respectively. The corrosion behaviors of Al-Mg films were estimated by exposing salt spray test at 5 wt.% NaCl solution and measuring polarization curves in deaerated 3 wt.% NaCl solution. With the increase of magnesium content, the morphology of the deposited Al-Mg films changed from columnar to featureless structure and particle size was became fine. The x-ray diffraction data for deposited Al-Mg films showed only pure Al peaks.

However, Al-Mg alloy peaks such as Al

3Mg

2and Al

12Mg

17were formed after heat treatment. All the sputtered Al-Mg films obviously showed good corrosion resistance compared with aluminum and zinc films. And cor- rosion resistance of Al-Mg film was increased after heat treatment.

Keywords : Al-Mg coating, Physical vapor deposition, Corrosion resistance, Heat treatment

1. 서 론

금속 재료 중 철(Fe)은 대량 생산에 의해 경제성 이 뛰어나고 기계적 성질도 매우 우수한 재료로써 모든 산업 분야에서 널리 사용되고 있다. 그러나 이 것은 스테인리스 강 등과 같은 일부 특수한 용도의

강을 제외하고는 부식 환경에 취약하기 때문에 그 용도에 따라 다양한 내식성을 부여하는 표면처리를 하고 있다. 기본적으로 철강에 대한 표면처리 기술 은 얇은 코일 강판에 대한 습식프로세스, 형강 및 강관에 대한 도장 또는 피복, 강구조물과 같은 조 합체에 대한 중방식 도장 등 그 적용 분야와 방법 이 매우 다양하다[1].

일반적으로 이러한 철강 재료에 대한 부식 문제 를 해결하기 위한 방법으로 현재 아연(Zn) 도금에 의한 표면처리가 많이 채택되고 있다. 아연은 그 자 체가 보유하고 있는 차폐(barrier) 보호 효과는 물론

*

Corresponding Author: Myeong-Hoon Lee

Div. of Marine Engineering, Korea Maritime and Ocean University

Tel: +82-51-410-4264 ; Fax: +82-51-404-3985

E-mail: leemh@kmou.ac.kr

철에 대한 우수한 희생양극(sacrificial anode) 작용 에 의해 강재기재를 방식하는 특성이 있기 때문이 다. 그러나 최근에는 이러한 아연의 우수한 특성에 도 불구하고 철 재료가 사용되는 환경이 더욱 다양 해지고 가혹해짐에 따라 내식성 향상을 위한 새로 운 재료 및 다양한 기술 개발이 요구되고 있는 실 정이다[2].

이러한 관점에서 아연을 대체할 수 있는 물질 중 에는 알루미늄(Al)과 마그네슘(Mg)이 대표적이다[3,4].

알루미늄은 최표면에 수 ㎚ 두께의 매우 치밀하고 안정적인 산화 피막(Al2O3)을 형성하며, 이러한 부 동태 피막은 본래는 비한 금속인 Al의 부식을 막 는 차폐(barrier) 효과와 동시에, Al 도금의 아름다 운 은백색의 외관을 만들어내고 장기간 유지시키는 역할을 담당하고 있다. 하지만, 이러한 부동태 피막 에 의해 도금층이 철에 비해 귀한 전위(noble potential)를 갖게 되고, 대기 중 노출되었을 경우 초 기에 가공부나 절단 단면부에서 철의 부식에 의한 적녹(rust)이 발생하기 쉽다. 반대로, 환경 중 염화 물 이온(Cl-)이 1.8 mass%의 고농도로 존재하면 강 철보다 비한 전위(active potential)를 나타내게 되어 도금의 희생 방식 작용이 발현하게 된다. 대기 환 경에서는 이와 같이 도금의 희생 방식 작용이 발현 되는 경우가 염해 환경에 한정되므로, 강 중에 11 mass% 크롬(Cr)을 첨가해 강철의 전위를 알루미늄 보다 귀화시켜 염해 환경 이외의 환경에서도 희생 방식을 발현시키는 방법이 제안되어 실용화되고 있 다[5]. 하지만 11 mass% 크롬의 첨가는 고가이기 때문에, 최근 알루미늄에 전기·화학적으로 매우 활 성적인 마그네슘(Mg)과 같은 성분을 첨가하여 알 루미늄에 희생방식성을 부여하려는 노력이 진행되 고 있다[6].

마그네슘은 본래 비한 전위 및 단위 질량당 높은 전류 값을 가지므로 희생양극을 위한 경제적이고 효과적인 금속이다. 따라서 알루미늄에 마그네슘과 같은 활성 금속을 적절히 첨가한 Al-Mg 코팅 강판 을 제작-사용할 경우에는 자연 전위가 비화하여 알 루미늄 도금의 희생양극 특성도 상당히 개선될 것 으로 기대 할 수 있다[7-9]. 현재, 알루미늄의 뛰어 난 내식성과 마그네슘의 희생방식 특성을 동시에 이 용하여 알루미늄과 마그네슘의 합금막을 형성하게 되면 아연보다 얇은 두께로 도금을 해도 뛰어난 내 식성을 가질 수 있다는 보고가 발표되고 있다[10-11].

본 연구에서는 기존 아연도금을 대체할 수 있는 알 루미늄 도금을 중심으로 PVD법 중의 하나인 스퍼터 링(sputtering) 기술을 이용하여 얇은 두께(약 5 µm) 로 Al-Mg 막을 강판 표면에 코팅하였고, 열처리를

통해 합금막이 형성되도록 하였다. 이렇게 제작된 Al-Mg 막에 대해서 마그네슘 함량과 열처리 유무 에 따른 막의 재료적 특성을 분석하였고, 각종 내 식성 평가 시험 결과와 비교하여 종합적인 Al-Mg 막의 유효성을 검증하였다.

2. 실험장치 및 방법

2.1. 실험 장치

본 연구에서는 PVD 방법 중 하나인 스퍼터링 (sputtering)을 이용해 강판 상에 10 ~ 30 wt.%의 마 그네슘 함량을 갖는 Al-Mg 막을 제작하였다. 본 실 험 전의 충분한 예비 실험을 통해 상기와 같은 마 그네슘 함량 조건을 설정하였다.

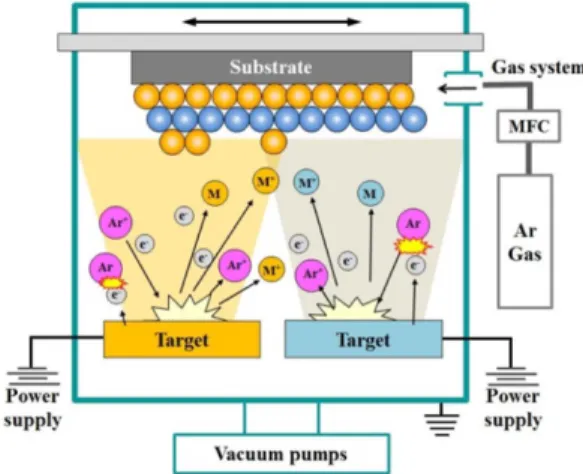

그림 1은 여기서 사용된 스퍼터링 장치의 개략도 를 나타낸다. 여기서 진공 챔버는 로터리 펌프 (rotaray pump)를 이용하여 대기 압 1×10-3 Torr까지 배기할 수 있고, 확산 펌프(diffusion pump)를 이용 하여 1 × 10−3~ 1×10−6 Torr까지 진공배기가 가능하 였다. 진공게이지는 1 × 10−4Torr까지 측정이 가능 한 컨벡트론 게이지(convectron gauge)와 1 × 10−4 ~ 1 × 10−9Torr까지 측정이 가능한 이온 게이지(ion gauge)를 사용하였다. 챔버 내부로의 가스 도입은 MFC (mass flow controller) 및 GFC (gas flow cont- roller)를 사용하였고, 도입되는 가스 유량은 0.1 sccm(standard cubic centimeter per minute) 단위까 지 측정이 가능하였다.

2.2. 시편 준비

Al-Mg 막 증착을 위해 순도 99.999% 알루미늄과 순도 99.99% 마그네슘 타겟이 사용되었으며, 기판 (substrate)은 두께가 0.8 mm인 냉간압연강판(cold rolled steel sheet)을 사용하였다. 기판으로 사용된

Fig. 1. Schematic diagram of sputtering equipment.

냉연강판은 수산화나트륨(NaOH)을 이용하여 탈지 한 뒤, 아세톤으로 10분, 알코올로 10분간 초음파 세척을 실시하였다. 전처리를 실시한 기판을 챔버 내 기판지지대에 세팅한 후, 초기에 6 × 10−6 Torr까 지 진공 배기한 상태에서 Ar 가스를 6 × 10−2 Torr 까지 주입하였고, 이러한 분위기 중 이온빔 소스를 이용하여 30분간 이온빔 클리닝(ion beam cleaning) 을 실시하였다. 기판 청정이 완료된 후, 바로 코팅 막을 제작하였다.

알루미늄과 마그네슘 타겟에 인가된 전압과 전 류는 아르곤(Ar) 가스에 대한 스퍼터율을 고려하여 인가하였다. 알루미늄은 8 kW의 전력을 투입하여 분당 0.1 ~ 0.15 µm/min의 속도로 증착하였으며, 마 그네슘은 0.6 ~ 1.6 kW의 전력에서 분당 약 0.1 µm/

min의 속도로 증착하였다. 이 때, 증발원과 시험편 간의 거리는 7 ㎝ 였고, 코팅 두께는 증착 시스템 내부에 장착된 두께 측정기를 이용하여 측정한 후 중량법으로 보정하는 방식을 사용하여 제어하였다.

표 1은 본 실험에서 제작한 막의 제작 조건을 나 타내며, 표 2는 이러한 조건에서 제작한 Al-Mg 막 및 내식성 비교재로 사용된 막의 종류를 나타낸다.

5µm 두께로 제작한 Al-Mg 코팅막의 내식성 평 가를 위하여 여기서는 기존에 상용되고 있는 유사 두께의 전기아연도금(EG) 및 용융아연도금(GI) 강 판을 비교재로 사용하였다. 한편, 여기서 제작된 Al- Mg 막에 대해서는 진공 중에서 열처리함으로써 알 루미늄과 마그네슘의 합금화를 시도하였다. 막에 대 한 열처리는 산소에 의한 산화물 형성을 방지하기 위해 질소(N2) 가스를 사용하였고, 이러한 질소 분 위기 중에서 400°C 온도로 10분간 열처리를 실시 하였다.

2.3. 특성 분석

열처리 전과 후의 Al-Mg 막에 대한 모폴로지 및 두께 관찰을 위하여 전계방출형 주사전자현미경(FE- SEM, field emission scanning electron microscope, MIRA 3, Tescan Czech)을 이용하였고, 제작된 Al- Mg 막의 표면으로부터 깊이 방향으로 원소의 분포 및 열처리에 따른 확산 정도를 확인하기 위하여

GDLS(glow discharge light spectroscopy) 분석법을 사용하였다. 표면 조성분포는 EDS(energy dispersive x-ray spectro-scopy)를 통해 분석하였으며, 상 및 결 정구조 분석에는 고분해능 X-ray 회절 분석장치 (high resolution x-ray diffractometer, Smartlap, Rikaku, Japan)를 이용하였다.

또한 제작된 Al-Mg 막이 코팅된 강판의 내식성 비교-평가를 위해 KS D 9502에 의거해 막 표/단면 에 대한 염수분무 시험을 실시했으며, CMS 100 종 합 부식시험시스템(gamry instru-ment, USA)인 포 텐시오스탯(potentiostat)을 사용하여 표 3과 같은 조 건에서 전기화학적 분극 시험을 수행하였다.

3. 결과 및 고찰

3.1 재료특성 분석

마그네슘 함량 및 열처리에 따른 막의 미세구조 를 살펴보기 위하여 제작된 Al-Mg 막들의 표면 및

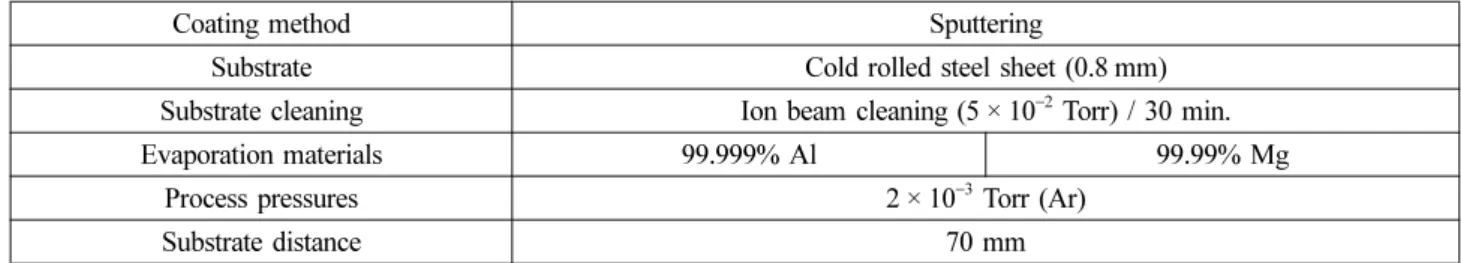

Table 1. Preparation conditions of Al-Mg films

Coating method Sputtering

Substrate Cold rolled steel sheet (0.8 mm)

Substrate cleaning Ion beam cleaning (5 × 10

−2Torr) / 30 min.

Evaporation materials 99.999% Al 99.99% Mg

Process pressures 2 × 10

−3Torr (Ar)

Substrate distance 70 mm

Table 2. The types of Al-Mg films and comparative materials

Al-Mg films

Mg Cont.

(wt.%)

power Al

(kV)

Mg power

(kV)

Thick.

(µm)

Heat treatment

NAM10 10 8.0 0.6 5 X

NAM20 20 8.0 1.1 5 X

NAM30 30 8.0 1.6 5 X

HAM10 10 8.0 0.6 5 O

HAM20 20 8.0 1.1 5 O

HAM30 30 8.0 1.6 5 O

Compare materials

Cont.

(wt.%) Al power

(kV) Mg power

(kV)

Thick.

(µm)

Heat treatment

Pure Al_N Al 100 8.0 - 5 X

Pure Al_H Al 100 8.0 - 5 O

EG 40 Zn>97 - - 5.61 X

GI 180 Zn>97 - - 12.63 X

※ NAM: Non-heat treated Al-Mg film, HAM: Heat treated

Al-Mg film

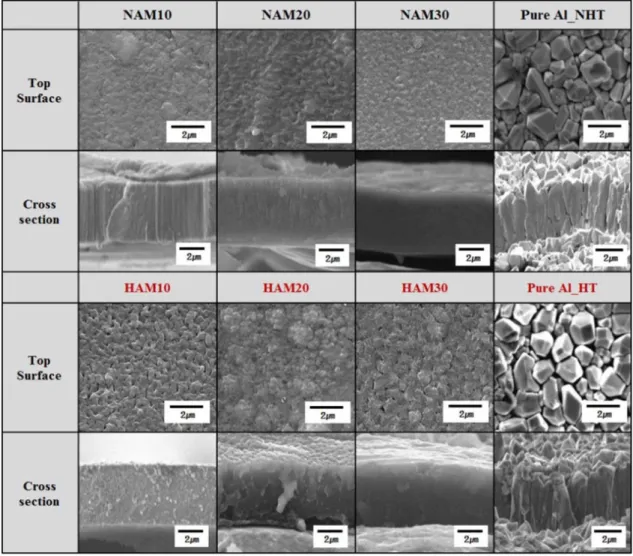

단면에 대해 SEM 촬영을 실시하였고, 그림 2에 그 결과를 나타냈다. 결과를 보면, 비열처리 막의 경우 에는 마그네슘 함량이 증가함에 따라 입자 크기 (grain size) 가 작아지는 경향을 나타냈다. 또한 열 처리한 막의 경우에는 그 입자가 알맹이 형태로 나 타났으며, 마그네슘 함량의 증가에 따라 표면 모폴 로지는 더욱 미세해지고 치밀하게 형성되는 것을 확인 할 수 있었다.

단면에 대한 SEM 관찰결과에 의하면, 비열처리

Al-10Mg 막은 기둥모양으로 성장된 형태의 주상정 구조(columnar structure)를 나타냈다. 그러나 이러 한 주상정 구조는 마그네슘 함량이 증가함에 따라 점차 사라져 Al-30Mg 막에서 치밀한 무형태 구조 (featureless dense)를 나타내는 것을 볼 수 있었다.

한편, 열처리한 막 단면의 경우에는 다각형 결정들 의 존재가 확인되었는데, 이러한 결정은 열처리로 인해 형성된 알루미늄과 마그네슘의 금속간 화합물 로 추정할 수 있었다.

그림 3은 프로세스 조건에 따른 Al-Mg막 표면에 대한 EDS 성분 분석결과를 보여준다. 결과에 의하 면, 제작된 Al-Mg 막의 대부분은 알루미늄 및 마 그네슘의 성분 분포가 초기에 의도하여 설정한 막 의 제작조건과 유사하게 나타나는 것을 확인할 수 있었다. 한편, 열처리를 하게 되면 막 표면에서 마 그네슘 성분이 다소 증가하는 것으로 나타났는데, 이러한 결과는 알루미늄과 마그네슘의 상호 확산에 의한 금속간 화합물 형성에서 기인한 것으로 판단 된다.

Table 3. Conditions of electrochemical polarization test

Item Unit Conditions

Salinity w/v % 3.0

Temp. °C RT

Reference electrode - Ag/AgCl

Counter electrode - Pt

Scan rate mV/S 1

Potential range V −0.02 ~ 1.5

Fig. 2. SEM photograph for top surface and cross section of Al-Mg films and Al films.

그림 4는 Al-Mg 막의 단면에 대한 GDLS 조성 분석 결과이다. 표면뿐만 아니라 단면의 깊이 방향 에 대해서도 알루미늄과 마그네슘은 비교적 고르게 분포하고 있는 것을 확인할 수 있었다. 한편, 여기 서 Al-Mg 막을 열처리한 경우에는 조건에 따라 미 약하나마 표면상의 알루미늄이 철 계면 쪽으로 확 산-이동되면서 Mg/Al 비가 상대적으로 증가하는 경 향을 나타냈다.

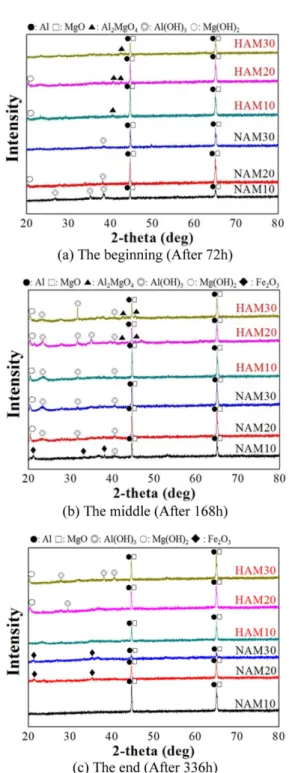

EDS 또는 GDLS를 통한 조성분포 분석만으로는 금속간 합금상의 존재를 명확하게 판단할 수 없기 때문에, 여기서는 제작된 막들에 대해 XRD를 통한 상(phase) 분석을 실시하였다.

그림 5는 마그네슘 함량 및 열처리에 따른 Al-Mg 막의 XRD 분석 결과를 나타낸다. 비열처리 막에서 는 마그네슘 함량비가 증가함에도 불구하고 마그네 슘 피크(δ)는 검출되지 않았고 대부분 알루미늄 피 크(α)만이 검출되었다.

이것은 단계적으로 증착하는 PVD 프로세스의 특 성으로 인해 마그네슘이 알루미늄 층 내부에 강제 고용상태로 분포하고 있기 때문으로 사료된다[12].

또한 알루미늄 피크는 마그네슘 함량이 증가하는

경우 브로드해지는 경향을 보이는데, 이는 마그네 슘 양이 증가함에 따라 Mg/Al 고용체가 증가하고 막의 입자가 미세해졌기 때문이라고 판단된다. 한 편 열처리한 막들의 경우, 마그네슘 성분이 20 wt.%

이상인 막들에서는 열처리로 인해 상의 변화가 발 생하면서 Al3Mg2 피크(β)및 Al12Mg17 피크(γ)가 관 찰되었으며, 마그네슘 함량이 높아질수록 합금상의 피크는 높게 나타났다[13].

XRD를 통해 제작된 막들의 상을 분석해 본 결 과, Al-Mg 막을 제작한 뒤 열처리를 실시하게 되 면 Al-Mg 상태도와 일치하는 Al-Mg 합금상을 얻 을 수 있었으며 마그네슘 함량이 증가하게 되면 합 금상 또한 상대적으로 많이 형성되는 경향을 확인 할 수 있었다[14].

3.2. 내식성 평가시험

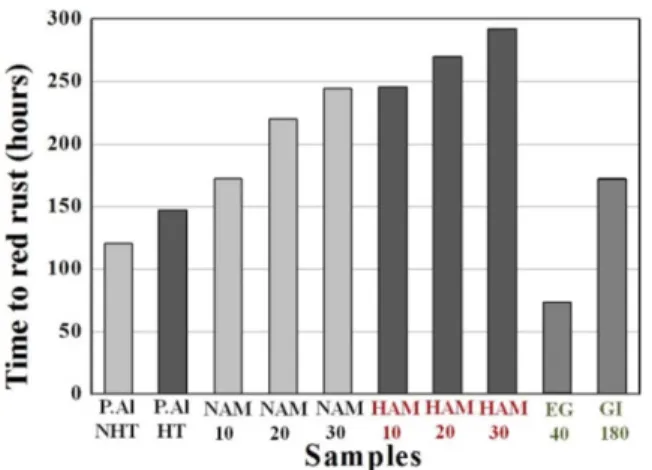

그림 6은 5% NaCl 수용액을 이용한 염수분무 환 경 중 노출된 Al-Mg 막의 초기 적청 발생시간을 나타낸 그래프이다. 여기서 Al-Mg 막들의 적녹 발 생시간을 비교하여 나타낸 그래프이다. 이에 따른 Al-Mg 막의 전체적인 부식 경향을 살펴보면 제작

Fig. 3. EDS composition analysis for top surface of Al-

Mg films.

Fig. 4. GDLS composition analysis for cross section of

Al-Mg films. Fig. 5. X-ray diffraction patterns of Al-Mg films.

된 모든 Al-Mg 막들은 순수한 알루미늄 코팅 강판 에 비해서 내식성이 현저하게 증가했으며, 기존에 상용되고 있는 5.61 µm 두께의 전기아연도금 강재 (EG, electro galvanizing)뿐만 아니라 두께가 12.63 µm(단면 기준)로 두꺼운 용융아연도금 강재(GI, galvanizing)와 비교하여도 우수한 내식성을 나타냈 다. 특히 마그네슘 함량이 높아질수록 막의 내식성 이 증가했으며, 열처리한 경우가 비열처리 막에 비 해 양호한 내식성을 나타냈다.

염수분무 결과를 통해 막 내의 마그네슘 함량이 내식성에 큰 영향을 미치며, 동시에 열처리에 따른 합금상의 형성과 구조의 변화 등도 내식성에 영향 을 주고 있다는 것을 확인 할 수 있었다.

막의 표면 내식성뿐만 아니라 단면에 대한 희생 양극 특성을 평가하고자 마운팅을 통해 Al-Mg 코 팅막과 강판의 단면을 면적비 1:8로 하여 시편을 제작하였고, 이를 5% NaCl 염수분무 환경 중에 노 출시켰다.

그림 7은 염수분무 환경 중 노출시간에 따른 5 µm

Al-Mg 막과 순수한 알루미늄 막의 단면에 대한 녹 발생 시간을 비교하여 나타낸 그래프이다. 결과에 의하면 Al-Mg 막 중에서는 마그네슘 함량이 30 wt.%

로 높은 막이 가장 우수한 내식성을 나타냈으며, 열 처리 시편이 비열처리 시편에 비해 우수한 내식성 을 나타냈다. 즉, 막 내에 활성적인 마그네슘의 함 량이 증가함에 따라 막은 모재인 철보다 더욱 비한 전위를 갖게 되며, 따라서 Al-Mg 막의 희생 양극 특성이 증가한 것으로 판단된다. 또한 열처리를 하 게 되면 알루미늄과 마그네슘의 금속간 합금상이 형성되는데, 이러한 합금상은 막 내에서 마그네슘 및 알루미늄 성분과 함께 서로 단계적으로 반응하 여 부식을 지연시키는 것으로 사료된다.

염수분무 시험에 의한 부식경향을 재차 확인하며 각 금속의 전기화학적 거동 특성을 분석하기 위하 여 탈기한 3 wt.% NaCl 용액 중에서 양극분극 (anodic polarization) 측정을 수행하였다.

그림 8은 Al-Mg 막과 비교재의 전기화학적 분극 거동을 나타낸 그래프이다. 또한 여기서 얻어진 Al- Mg 막 시험편의 부식전위(Ecorr)와 부식전류밀도(Icorr) 를 그림 9에 나타냈다. 결과에서 보여지듯 마그네 슘 함량이 증가함에 따라 순수한 알루미늄에 비해 부식 전위가 급격히 낮아지며, 부식전류밀도가 상 당히 낮아지는 것을 확인 할 수 있었다. 이는 전기 적으로 매우 활성인 마그네슘에 의한 결과이며, 이 러한 마그네슘의 첨가는 부동태 피막을 형성하기 어려운 산소가 희박한 침지 환경 중에서도 알루미 늄 또는 철에 대하여 우선 부식하고 염류 피막을 표면에 형성시켜 부식을 지연시키는 역할을 함으로 써, 결국 Al-Mg 막들은 알루미늄 막에 비해 낮은 부식전류밀도를 나타내는 것으로 판단된다.

한편 열처리 조건에서 제작한 막에서는 부식 전 위가 다소 높아지는 것을 볼 수 있었는데, 이는 열

Fig. 6. Time to red rust on surface of Al-Mg films and

comparative materials in salt spray test.

Fig. 7. Time to red rust on cross section of Al-Mg films and comparative materials in salt spray test.

Fig. 8. Polarization curves of Al-Mg films and aluminum

film in deaerated 3% NaCl solution.

처리를 함에 따라 나타나는 전도도가 낮은 합금상 의 존재로 인해 전체적으로 음분극 저항이 증가하 였기 때문으로 생각된다.

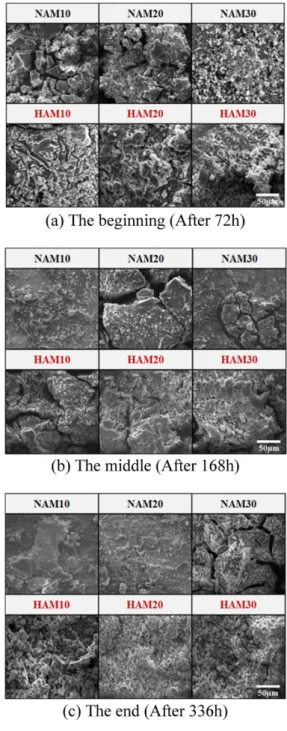

본 실험에서는 Al-Mg 막의 부식진행 과정을 확 인하고 막 내의 성분이 모재에 대해 실제로 희생양 극으로 용해 거동 되었는지를 확인하기 위해 염수 분무 환경 중 형성되는 부식생성물(corrosion product) 을 초기, 중기, 말기로 나누어 SEM 관찰 및 XRD 분석을 수행하였다.

그림 10은 염수분무시험에 노출시킨 Al-Mg 막의 (a)초기, (b)중기, (c)말기의 각 단계에서의 표면에 형성된 부식 생성물을 SEM으로 관찰한 결과를 보 여준다. 초기 부식 생성물에서는

표면에 갈라진 틈(crevice)이 있는 형상이 관찰 되 었다. 이것을 통해 염화나트륨(NaCl)이 막의 갈라 진 부식층 형성에 강하게 영향을 준다는 것을 알 수 있었다. 한편, 이러한 틈은 비열처리 막에서 많 이 나타났으며 마그네슘 함량이 높고 열처리한 막 의 부식 생성물은 두껍고 치밀하게 형성되는 경향 을 나타냈다. 중기에 이르러서는 비열처리 막의 경 우 이러한 부식생성물이 소모되어 모재가 점차 드 러났으나, 마그네슘 함량이 20 wt.% 이상이며 열처 리한 막은 중기뿐만 아니라 말기까지도 치밀하고 두껍게 형성된 부식생성물을 유지하였다.

또한 외관 변화와 함께 나타나는 부식생성물의 상(phase) 변화를 알아보기 위해 동일한 시편들에 대해 XRD 분석을 수행하였으며 그림 11에 그 결 과를 나타냈다. 그림 11(a)는 염수분무 시험 72시간 경과 후의 초기 부식생성물에 대한 XRD 분석결과 를 보여준다. 모든 막들에 대해 주로 알루미늄과 산 화마그네슘(MgO), 수산화마그네슘(Mg(OH)2) 상이 검출되었다. 특히 비열처리 막들에서는 수산화알루 미늄(Al(OH)3) 상이 검출된 반면 열처리한 막들에

서는 합금상에 의한 스피넬(Al2MgO4) 상의 피크가 일부 검출되고 Al(OH)3는 나타나지 않았는데, 이는 열처리에 의해 형성된 Al-Mg 합금상이 부식의 진 행단계에 있어서 알루미늄보다 우선 부식하는 것으 로 판단할 수 있었다.

중기의 168시간 경과 후에는 그림 11(b)과 같이 Mg(OH)2, Al(OH)3 부식생성물의 피크가 많이 나타 났는데, 마그네슘 함량이 적고 열처리하지 않은 막 에서는 마그네슘에 의한 부식생성물이 검출되지 않 고 철에 의한 부식생성물이 나타났다. 이러한 결과 는 말기의 336시간 경과 후에도 비열처리 막들에

Fig. 9. Corrosion potential and current density of Al-

Mg films and aluminum film.

Fig. 10. The SEM images for corrosion products of Al-

Mg films formed in the salt spray test.

대해 동일하게 나타났으며, 열처리한 막들은 Mg(OH)2, Al(OH)3 부식생성물이 잔존하며 철은 검 출되지 않았다.

이상의 결과를 통해 Al-Mg 막의 부식 거동을 살 펴보면 다음과 같다. 우선 비열처리 막의 경우 알 루미늄 내부에 마그네슘이 고용되어 분포하고 있으 며 열처리한 막의 경우 Al(Mg) 고용체 및 금속간 화합물(Al2MgO4, Al12Mg17)을 중심으로 성분 분포

를 하고 있다.

Al-Mg 막이 부식환경에 놓인 초기에는 마그네슘 산화물이 용해되고 알루미늄을 대신해 우선 부식하 여 Mg(OH)2를 형성하게 된다. 이후 마그네슘의 소 모에 따라 알루미늄이 부식하여 Al(OH)3를 형성하 게 되고 열처리한 경우는 합금상의 우선 부식에 의 해 Al2MgO4과 같은 합금상의 산화물을 형성하여 부식 환경을 차단한다. 시간이 지남에 따라 마그네 슘이 대부분 소모하게 되면 알루미늄에 공식이 진 행되어 결국 철에 의한 녹이 발생한다.

즉, 알루미늄과 마그네슘이 혼재하여 존재하는 Al-Mg 막은 활성적인 마그네슘 성분에 의해 더욱 치밀한 부식생성물을 형성하고, 부식과정에서 상호 단계적으로 희생양극 역할을 함에 따라 우수한 내 식성을 발휘하는 것으로 사료된다.

4. 결 론

PVD법 중 스퍼터링법을 이용하여 제작한 Al-Mg 막의 재료 및 내식 특성에 관한 연구를 통하여 다 음과 같은 결론을 얻을 수 있었다.

(1) 본 실험에서 제작한 Al-Mg 막은 마그네슘 함 량 및 열처리 조건에 따라 모폴로지 및 합금상과 같은 재료적 특성이 변화하였으며, 이러한 특성은 내식성에 주요한 영향을 미친다는 것을 알 수 있었다.

(2) 염수분무 시험조건 중에서는 모든 Al-Mg 막 이 비교재보다 우수한 내식성을 나타냈으며, 마그 네슘 함량이 높고 열처리한 경우 내식성은 증가하 는 경향을 보였다.

(3) 동일 함량비를 가진 Al-Mg 막을 400oC에서 10분간 열처리 한 경우에는 Al3Mg2, Al12Mg17과 같 은 합금상의 피크가 검출되었고, 비열처리 막보다 열처리한 막의 내식성이 우수한 경향을 나타냈다.

특히, 이러한 합금상의 피크가 높게 나타난 마그네 슘 30 wt.% 막이 가장 우수한 내식성을 나타냈다.

(4) Al-Mg 막 단면에 대한 염수분무시험 결과는 표면 염수분무 시험 결과와 유사한 경향을 보였으 며, 마그네슘 함량이 높은 열처리한 30 wt.% 막이 가장 우수한 내식성을 보였다. 즉, 마그네슘을 첨가 하고 열처리함에 따라 막의 희생양극 특성이 향상 되었고 단면 내식성이 증가하였다.

이상의 연구를 통하여 마그네슘 첨가에 의한 Al- Mg 막의 희생양극 특성 부여 효과와 고내식 특성 을 갖는 환경 친화적인 Al-Mg 막의 유효성을 확인 할 수 있었으며 향후 이에 대하여 다양한 추가 연 구를 진행할 예정이다.

Fig. 11. XRD analysis results of corrosion products of

Al-Mg films formed in the salt spray test.

후 기

본 연구는 산업통상자원부 WPM(World Premier Materials) 사업의 연구비 지원으로 수행되었습니다.

References