냉각판으로 제조된 Al-Zn-Mg-Cu계 반응고 알루미늄 합금의 RRA 처리

김대환·심성용·김영화·임수근† i-Cube Center, 공학연구원, 경상대학교

RRA Treatment of Semi-Solid Al-Zn-Mg-Cu Al Alloy Fabricated by Cooling Plate

Dae-Hwan Kim, Sung-Yong Shim, Young-Hwa Kim, and Su-Gun Lim

†i

-Cube Center, Engineering Research Institute, Gyeongsang National University, Jinju, 660-701 Korea

Abstract

The optimum RRA heat treating conditions and SCC (stress corrosion cracking) resistance of semi-solid Al-Zn-Mg-Cu alloy fab- ricated by inclined cooling plate were compared with those of conventional mould cast alloys. The non-stirring method char- acterized by using a cooling plate can effectively eliminate dendritic structure and form a fine globular semisolid microstructure in as-cast Al-Zn-Mg-Cu alloy and the SCC resistance of semi-solid Al-Zn-Mg-Cu alloy was higher than that of conventional mold cast alloy. Also, after retrogressed treatment at RRA heat treatment of semi-solid Al-Zn-Mg-Cu alloy, retrogressed treatment time has increased more than 10 minutes at 180

oC to recovery the T6 heat treatment strength.

Key words:

Al-Zn-Mg-Cu alloy, Semi-solid, RRA, Cooling plate, SCC.

(Received November 6, 2009 ; Accepted December 7, 2009)

1. 서 론

반응고 금속은고

/

액 공존영역에서반용융/

반응고(Thixo/

Rheo)

가공은 가공성을향상 시킬 수있으며near-net-shape

가공이가능한장점이 있다

[1].

이러한반응고 금속가공에 적용되는소재를제조하는방법에는용융합금에서성장하는수 지상이절단될수있도록용탕을기계적혹은전자기적으로 교반시킴으로써구형의초정을생성하는교반법

[2-3]

과성장하 는수지상의절단없이구형의초정을가지도록하는 무교반법이있다

.[4-6]

무교반법을이용한방법중결정유리설에착안한 냉각판법은

A. Ohno

와T. Motegi[7-8]

에 의해 발표된 결정 유리설에의한 것으로,

수냉된냉각판위에 용융금속을 흘려주어구형의초정을형성시켜아주간단한방법으로반응 고금속을제조하는방법이다.

본연구에서는이방법을응용 하여하부로에서초정을성장시킴으로써구형의초정을가지 는 반응고 금속을 제조 하였다.

반용융

/

반응고가공을위한빌렛의제조방법에서종래에는 고/

액공존영역이 넓고,

저융점주조용합금에대한연구가 진행되어왔으나,

반용융/

반응고금속가공에보다넓은반응고합금의적용을위해서

Al-Zn-Mg

계등의고강도알루미늄 합금에 대한연구가 필요한실정이다

.

그러나Al-Zn-Mg-Cu

계알루미늄 합금은

T6

처리를통하여높은 강도를확보할수 있어고강도합금으로서널리적용되고있으나,

부식조건하에서 의낮은응력부식균열(stress corrosion cracking)

저항성이문제점으로 인식되고 있다

[9].

따라서

,

응력부식균열저항성을향상시키기위하여과시효(T73, T76)

처리로T6

처리시의 항복강도의10~15%

정도의 강도를저하시켜사용되고있으며,

이러한과시효로인한강도 감소 없이응력부식균열 저항성을향상시키기위한열처리 방법으로RRA(Retrogression and re-aging)

처리는Al-Zn-

Mg-Cu

계등의응력부식균열에민감한합금등에대하여효과적으로

T6

강도의감소없이효과적으로응력부식균열저항성을향상시킬 수있다

[10-11].

이러한RRA

처리는최고강도시효조건

(T6)

으로시효처리된Al-Zn-Mg-Cu

합금을T6

시효 온도 보다높은온도에서짧은시간동안 유지하는퇴화처리(Retrogression)

와이를다시T6

시효조건으로재시효하는공 정으로 이루어진다. Ohinishi[10]

와Rajan[12]

은이러한RRA

처리를행하여열처리된

Al7075

합금의응력부식균열저항성이크게향상된다고보고하였다

.

또한,

최근에는짧은퇴화처리 시간을요구하는문제점을해결하기위하여천이원소를첨가하 여퇴화처리공정시간을확보하는연구가진행되었다[13-14].

따라서본연구에서는

Al-Zn-Mg-Cu

합금에대하여반용융/

†

E-mail : suglim@gnu.ac.kr

−

266

− 냉각판으로제조된Al-Zn-Mg-Cu

계반응고 알루미늄합금의RRA

처리-

김대환·심성용·김영화·임수근반응고잉곳의구형의초정을가지는제조조건을설정하고

RRA

처리를실시하여RRA

처리거동과그에따른응력부식균열저항성을합금의전기전항변화로서알아보고자하였다

. 2. 실험 방법

본연구에서는

Al-5.6Zn-2.6Mg-1.4Cu

의조성을 가지는시효경화성 알루미늄 합금을 이용하여 지름

50 mm

×길이300 mm

크기의반응고잉곳을제조하였다.

반응고잉곳의제조조건은

660

oC, 680

oC, 700

oC, 720

oC

의주조온도에서제조 하였고구형을초정을가지는주입온도를설정하도록 하였다[1].

제조된합금은미세조직관찰을위하여하부에서10 mm

부분을채취하여 미세연마를행한 후광학현미경으로관찰 하였고

,

빌렛의중심부로부터외각까지의미세조직관찰결과를 바탕으로화상분석장치를이용하여결정립크기와구상화도(F)

를구하였다.

열처리조건은T6

처리는480

oC

에서2

시간 용체화처리후120

oC 24

시간조건으로인공시효를수행하였다

[13]. T6

처리된시험편은T6

강도를회복할수있는퇴화처리 시간을알아보기위하여

180

oC, 200

oC, 220

oC

로유지된 염욕로에서일정시간유지한후수냉하여T6

조건으로재시효 처리 하였다.

각열처리공정에서의강도변화를알아보기위 하여 미세경도기(Vickers hardness tester)

를이용하여5

회 측 정후산술평균하였다.

응력부식균열저항성의경우합금내의 석출과밀접한관계를가지고있어전기저항측정함으로서간접적으로 확인할 수 있어

[15]

본 연구에서는KEITHLEY

2182 Nanometer

와224 Programmable Current Source

를 이용하여 전기저항을 측정하였다

. 3. 실험 결과 및 고찰

3.1 냉각판법으로 제조된 반응고 금속의 조직

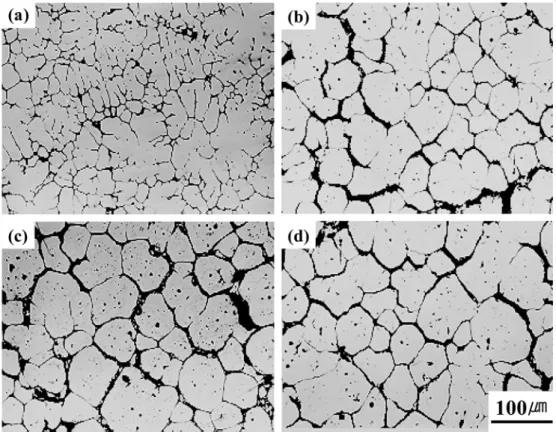

Fig. 1

은일반주조와냉각판으로제조된반응고금속의미세조직을 나타내는것으로

, Fig. 1(a)

에서확인할 수있듯이일반주조재의경우수지상조직을가지는일반적인응고조직을 관찰할 수있는반면에냉각판을사용하여제조된 합금에서는 수지상조직이없어지고등축정으로 이루어진조직을볼수 있다

. Fig. 1

의(b), (c)

그리고(d)

에서,

주조온도가증가함에 따라 등축정의크기는증가되었으며 그분포또한낮은주조 온도에서보다 불균일한 분포를 나타내었다.

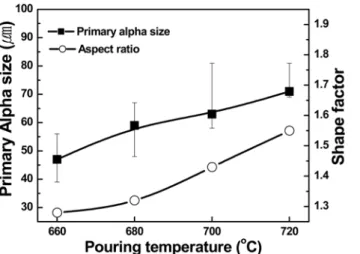

Fig. 2

는각주조온도에따른 초정의크기와구상도를나타낸것으로결정립크기

(D)

는2(A/

π)

1/2식을이용하였으며구상 화도(F)

는4

πA/P

2으로구하였다.

여기서, A

는미세조직상의초 정의평균면적이며, P

는초정의원둘레를나타내며,

구상화도는1

에가까울수록구형임을의미한다. Fig. 1

에서확인하였듯이 주조온도가증가함에따라초정의크기는증가하였으며, 680

oC

에서주조된잉곳의평균결정립크기는약

58

µm

크기로나 타났다.

이는용탕의과냉도가낮을때,

즉낮은주입온도에서 는 상대적으로낮은주형의벽에서초정이생성되고 응고가 진행됨에따라주형벽과생성된초정의접촉부분에서용질편석 에의해성장이억제되어결과적으로주형벽과초정의접촉부 위가잘록해져불안정 하게되고그결과용탕의대류에의해 주형벽으로부터분리되어등축정을형성한다는결정유리설[7]

을Fig. 1.

Microstructures of conventional mould cast and Semi-solid Al-Zn-Mg-Cu alloy fabricated by cooling plate. (a) conventional mold cast,

(b) pouring at 680

oC, (c) pouring at 700

oC, (d) pouring at 720

oC.

기초로하여

,

주형벽에서의등축정의생성을촉진하는냉각판을 사용함으로써,

냉각판과용탕의접촉면에서다수의등축정이형 성되고낮은주조온도로인하여생성된초정이주형내에서 재용해 되지 않고잔존,

성장한 결과라할 수 있다.

따라서 낮은주조온도가 구형의미세한초정을가지는반응고금속 제조에 유리할것으로 본다.

그러나본연구에서는주조온도660

oC

에서미세한 초정을얻을수있으나,

주입시에냉각판위에서의응고를방지하기위하여본연구에서는주입온도를

680

oC

로 설정하였다.

3.2 퇴화처리 및 재시효 처리 효과

주조온도

680

oC

에서 제조된 빌렛에서 채취한 시험편은RRA

열처리에 따른 경도 변화를 알아보았다. T6

처리 후180

oC, 200

oC, 220

oC

의 퇴화처리온도에서유지시간에따른 경도변화와각 퇴화처리시간에서 수냉한다음,

곧바로T6

시효조건으로재시효한시험편의경도값의변화를

Fig. 3, 4, 5

에각각나타내었다.

세온도에서모두퇴화처리시의경도변화는 퇴화처리초기에경도 감소가발생하는것을확인할수 있으며

,

그 후에최고 경도값을 나타내는것을 알 수있다.

이는

T6

처리시에생성된잔존G.P zone

이퇴화처리초기에재고용됨에따라경도감소가발생하고

,

퇴화처리시간이증가 할수록다시강화 석출상인준안정상의 η'(MgZn

2)

으로석출 로경도가증가하는것으로보인다[16]. Fig. 3

의180

oC

의경 우에는퇴화처리후T6

강도를회복할수있는 최대퇴화처 리 시간은10

분으로 나타났고, Fig. 4

와Fig. 5

의200

oC

와220

oC

에서는각각5

분으로나타났다.

퇴화처리온도가증가함에따라재석출속도가석출물성장속도보다낮게 되어

T6

강도로회복할수 있는시간은단축된다

[11-12].

선행연구결과에서는일반주조 후가공된

Al-Zn-Mg-Cu

계알루미늄합금의경우일반적으로

T6

처리시의경도로회복가능한퇴화처 리시간은~1

분로보고된것과 달리,

본연구에서는180

oC

에 서는최대10

분일반적인퇴화처리온도인200

oC

에서는5

분 으로나타났다.

이는반응고주조재의경우에는비평형응고로 인한입계와입내의고용원자의 농도차이가발생하고,

그결 Fig. 3.Hardness variation of semi-solid Al-Zn-Mg-Cu alloy retro-

gressed at 180

oC and re-aged at 120

oC.

Fig. 2.

Primary

αsize and aspect ratio of semi-solid Al-Zn-Mg-Cu

alloy with various pouring temperature.

Fig. 4.Hardness variation of semi-solid Al-Zn-Mg-Cu Al alloy retrogressed at 200

oC and re-aged at 120

oC.

Fig. 5.

Hardness variation of semi-solid Al-Zn-Mg-Cu alloy retro-

gressed at 220

oC and re-aged at 120

oC.

−

268

− 냉각판으로제조된Al-Zn-Mg-Cu

계반응고 알루미늄합금의RRA

처리-

김대환·심성용·김영화·임수근과

T6

처리및퇴화처리시에 고용원자의농도가 상대적으로 높은입계에서 입내로의확산과고용이일반주조재에 대해 활발하게일어났기때문에 재시효시T6

강도를 회복할 수 있는 퇴화 처리 시간이 증가한 것으로 생각된다.

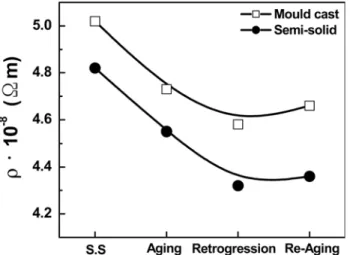

Fig. 6

은각 시험편의용체화처리직후, T6

처리,

그리고퇴화처리와재시효조건에서의전기저항을측정한결과를보여 준다

.

일반적으로전기저항은용체화처리시용질원자의고용에 따라기지내의전기저항이증가하고,

시효가 진행됨에따라 석출상형성으로용질원자의농도가감소하게되어전기저항 은감소하게되고,

과시효시석출물의조대화로인하여기지와 의정합성을잃게되면더욱급격한전기저항의감소를나타내게된다

. Fig. 6

에서보면,

열처리공정를거치면서퇴화 처리까지는일련의재고용과석출로인하여용질원자의농도차이

에의하여일반주조재와반응고

Al-Zn-Mg

합금의전기저항은지속적으로감소하고 있음을알수 있다

.

일반적으로T73

열처리시전기저항은

4.8

×10

-8Ω인것을감안할때 재시효 시 일반 주조재와 냉각판으로제조된 반응고Al-Zn-Mg-Cu

합금은모두응력부식균열저항성이향상된것을알수있다

.

그러나제조방법이다른두합금의비교에서는냉각판으로

제조된 반응고합금의경우에

RRA

처리 후의전기 저항은T6

처리시와비교및일반주조재의 전기저항보다현저하게 감소하였음을알수있다.

따라서,

전기저항을통한내응력부식균열 저항성관점에서

,

냉각판을통한반응고Al-Zn-Mg-Cu

합금은일반주조재보다현저히작은미세한구형의초정으로 이루어져있고

,

이는상대적으로 작은입계석출물을형성에 기여함으로써응력부식균열저항성을향상시키는것으로본다[17].

4. 결 론

냉각판법으로제조된

Al-Zn-Mg-Cu

합금을이용하여RRA

처리를 행한 결과

,

다음과 같은 결론을 얻었다.

1.

냉각판법에의해제조된반응고Al-Zn-Mg-Cu

합금은 낮 은주조온도에서냉각판을통과시켜비교적간단하게반응고금속을제조할수있었으며

,

이때의결정립크기는약58

µm

이고

,

구상화도는 약1.35

이었다.

2.

반응고Al-Zn-Mg-Cu

합금의RRA

시 퇴화처리 후T6

강도를 회복할수있는퇴화처리시간은

180

oC

에서10

분이 상으로증가하였고,

이는RRA

처리의문제점인퇴화처리시 간의연장을해결함으로써상용열처리방법으로 적용할수 있을 것으로 본다.

3. RRA

처리된반응고Al-Zn-Mg-Cu

합금에서일반주조재보다낮은전기저항값을나타내었으며

,

이는 응력부식균열 저항성이 향상됨을 의미한다.

감사의 글

본연구는교육과학기술부와한국산업기술재단의지역혁신인 력양성사업으로 수행된 연구결과임

.

참고문헌

[1] K. S. Kim, S. G. Lim, J. Kor. Iust. Metals,

“Microstructure of A356 Semi-Solid Metal Fabricated by Inclination Cooling Plate

”38, (2000) 529-533.

[2] C. P. Hong, J. M. Kim, M. S. Kim, JP Patent No.3496833 (2003).

[3] Chang Dong Yim and Kwang Seon Shin, J. Kor. Foundrymen's Soc.,

“Microstructural Change in Rheocast AZ91D Magnesium Alloys with Stirring Rate and Isothermal Stirring Tem- perature

”23, (2003) 130-136.

[4] D. B. Spencer, R. Mehrabian, and M.C. Flemings, Metallurgical Transaction B,

“Rheological behavior of Sn-15 pct Pb in the crystallization range

”3, (1972) 1925.

[5] Sung Yong Shim, Su Gun Lim, Solid State Phenomena,

“

Microstructure and Aging Behavior of AZ91 Mg Alloy Fabricated by Inclined Cooling Plate

”, 116-117 (2006) 350- [6] Dae-Hwan Kim, Young-Rock Sung, Sung-Yong Shim, Sang- 353.

Yong Lee, Kwang-Sam Kim and Su-Gun Lim, J. Kor.

Foundrymen's Soc.

“The Microstructures and hot extrudability of semi-solid AM100A magnesium alloy fabricated by cooling plate, 29 No.3 (2009) 144-149.

[7] A. Ohno,

“The Solidification of Metals

”, Chijin, Shokan. (1976).

[8] T. Motegi, E. Yano, N. Wada, Y. Tamura, Materials Science Forum.

“Continuous casting of semi-solid Mg-Al-Zn alloy

”, 419, (2003) 605-610.

[9] C. J. Kim, J. M. Lee, Kor. J. of Materials Research.,

“Effects of Low Temperature Retrogression on RRA Treatment of 7075 Al Alloy

”4, (1994) 24-30.

[10] T. Ohnishi, Y. Ibaraki, J. of Jpn. Inst. Light Metals.,

“Im- provement in stress corrosion resistance of 7075 aluminum alloy by RRA process

”40, (1990) 82-87.

[11] M. B. Cina, Metallurgical Transaction A,

“Retrogression and Reaging and the Role of Dislocations in the Stress Corrosion of 7000-Type Aluminum Alloys, 20A (1989) 2087-2092.

[12] K. Rajan, W. Wallace, J. C. Beddoes, J. Mater. Sci.

“Micro- structural study of a high-strength stress-corrosion resistant 7075 aluminium alloy 17, 2817 (1982).

[13] Sung Yong Shim, Su Gun Lim, J. of the Korean Society for Heat Treatment,

“Age Hardening and Mechanical Property of Extruded Al-Zn-Mg-(Cu) Al alloys with Sc addition

”, 20,

Fig. 6.