1.

서 론현재 자동차, 항공기와 같은 여러 산업에서 제품의 핵심 소재로 사용되고 있는 금속재료 중 하나인 알루 미늄 합금은 가볍고 뛰어난 내구성과 내식성을 가지고 있다. 그러나 금속재료만 단일재료로 사용하기에는 중 량, 비강도 및 피로 특성에 한계가 존재한다. 또한 산 업 발달로 인해 안정성과 환경-오염 문제가 국가적인 문제로 대두되면서 이상하중 및 피로하중에 대한 내성 과 제품의 경량화를 모두 만족시키는 것은 필수적인 요소가 되었다. 이와같은 이유로, 금속재료의 한계점들 을 보완하기 위해 최근 많은 산업분야에서는 가벼우면

서도 고강도의 성능을 갖는 CFRP(Carbon Fiber Reinforced Plastic)와 같은 섬유강화재를 이용한 금속재료/섬유강 화재료 구성의 하이브리드 적층 구조물의 사용이 증가 하고 있는 추세이다.

대표적인 하이브리드 적층 복합재 구조물에는 자동 차 산업에서 LPG 가스차량, 수소연료전지 자동차의 연 료저장용기가 있다. 이와 같은 하이브리드 적층 복합 재 구조물은 급격한 파열 이전에 복합재층이 내압을 부담해주기 때문에 안전성이 증가한다. 하지만 반복 사용으로 인해 피로하중에 의한 피로파괴의 위험에는 여전히 노출되게 된다. 피로파괴는 반복적인 하중이 가해지면 원래의 인장강도보다 훨씬 낮은 하중에서 재

***부경대학교 안전공학과 석사과정 (Department of Safety Engineering, Pukyong National University)

***부경대학교 안전공학과 교수 (Department of Safety Engineering, Pukyong National University)

***한국표준과학연구원 연구원 (Center for Energy Materials Metrology, Korea Research Institute of Standards and Science)

https://doi.org/10.14346/JKOSOS.2021.36.3.7 http://www.kosos.or.kr/jkosos

변형률-수명 평가기법을 이용한 Al/CFRP 하이브리드 적층 복합재의 피로수명 측정

양성진*⋅권오헌**†⋅전상구***

The Estimation of Fatigue Life for Al/CFRP Hybrid Laminated Composites using the Strain-Life Method

Seong Jin Yang*⋅Oh Heon Kwon**†⋅Sang Koo Jeon***

†

Corresponding Author Oh Heon Kwon Tel : +82-51-629-6469 E-mail : kwon@pknu.ac.kr Received : January 14, 2021 Revised : March 31, 2021 Accepted : May 24, 2021

Abstract : Hybrid laminated Al/carbon-fiber-reinforced plastic (CFRP) composites are attracting considerable attention from industries such as aerospace and automobiles owing to their excellent specific strength and specific rigidity. However, when this material is used to fabricate high-pressure fuel storage containers subjected to repeated fatigue loads, fatigue life evaluation for the working load is regulated as an important criterion for operational safety and ease of maintenance. Among the existing evaluation methods for these vessels, the burst test and the hydraulic repeat test require expensive facilities. Thus, the present study aims to develop an improved fatigue life test for Al/CFRP laminated hybrid composites. The test specimen was manufactured using a curved mold considering the shape of a type III high-pressure storage container. The strain-life method was used for fatigue life evaluation, and the life was predicted based on the transition life. The results indicate that the more complex the CFRP stacking sequence, the longer is the transition life. This test method is expected to be useful for ensuring the fatigue safety and economy of hybrid laminate composites.

Key Words : hybrid laminated composites, strain-life, fatigue life prediction, transition life, stacking sequence

Copyright@2021 by The Korean Society

of Safety All right reserved.

료가 파괴되는 현상으로 파괴 거동이나 파괴 시점을 예측하기가 어렵다는 특징이 있으며 구조물 설계 시 고려해야 할 매우 중요한 요소이다. 따라서 하이브리 드 적층 구조물의 피로에 대한 연구의 중요성이 더욱 대두되고 있다.

Myung 등1)은 알루미늄 합금에 GFRP를 적층한 구조 물에 대한 피로수명을 평가하였고, Jung 등2)은 차량용 하이브리드 적층 구조물을 시편화하고 구조물이 받는 하중 형태를 고려하여 굽힘 시험을 통해 피로특성을 평가하였다. Kim3)은 항공기 주익용 하이브리드 복합재 를 피로시험을 통해 피로균열전파를 평가하는 등 다양 한 시험법이 연구되고 있다.

현재 CFRP 적층 하이브리드 구조물이 적용된 Type III 저장용기의 기존 피로 안전기준은 가스안전공사에 서 용기의 파열검사와 내압팽창시험, 수압반복시험 등 을 통해 KGS AC1184)과 같은 국내 안전기준이 제정되 어 있다. 한편 Cho 등5)이 알루미늄 라이너 부분의 파 열검사와 용기내부에 압력을 가하는 수압반복시험을 통해 압력이 가해졌을 때의 용기의 거동을 해석하였으 며 Kim 등6)은 수소연료탱크용 복합소재 압력용기에 관한 안전성을 유한요소해석법에 의거하여 강도해석 을 수행하였다. 이 외에도 Choi 등7)이 유한요소 해석을 통해 용기의 구조와 복합재층에 대하여 피로해석을 수 행한 바 있다. 하지만 실험적 연구들은 고가의 설비가 요구되며 용기 전체에 내압을 가하기 때문에 실험여건 을 마련하기에 쉽지 않다.

본 연구의 목적은 Type III 저장용기를 모사한 Al/CFRP 하이브리드 적층 복합재료 구조물에 대하여 간편한 설비 수준으로 실험을 수행하여 복합재층의 피 로 수명을 평가할 수 있는 기법을 제시하고 정량적인 실측데이터로 피로 수명을 평가하였다.

2.

이론적 배경 및 실험방법 2.1 변형률-수명 방법변형률-수명 방법은 전변형률(

) 진폭 관계식을 사 용한다. 전변형률은 탄성변형률과 소성변형률로 구분 되며 식 (1)과 같이 나타낸다.

(1)탄성변형률(

)은 단축응력 상태의 탄성계수의 함수 로 다음 식 (2)와 같다.

(2)소성변형률(

)은 변형률 경화 지수와 변형률 경화 계수의 함수로 나타낼 수 있으며 식 (3)과 같으며 전 변형률은 식 (4)와 같이 나타낼 수 있다.

′ (3)

′ (4)식 (4)에 사용된 변수는 탄성 계수(

), 진응력(

), 강 도계수(

), 변형률 경화지수(′

)가 있다. 이러한 전 변형률을 진폭 관계식으로 나타내기 위해서 Basquin8) 이

선도에 의거하여 피로 지수법칙을 설정하였 고 전 변형률 진폭 관계식에서 탄성변형률 항을 식 (5) 와 같이 나타내었다9).

′

(5)식 (5)에서 탄성변형률 진폭(

), 파괴까지의 피 로 반복 수(

), 피로강도 계수(′

), 피로강도 지수(

) 가 있다. 피로강도 계수(′

)는 반복 응력-변형률 선도 에서 파괴응력을 의미하며 피로강도 지수(

)는 일반적 으로 –0.05에서 –0.12 사이의 값을 갖는다. Coffin 과 Manson8)은 소성변형률-수명 데이터를 로그 스케일의 좌표에 직선으로 나타내어 소성변형률 진폭 항을 식 (6)과 같이 얻었다.

′

(6)식 (6)에서

,′

,

는 각각 소성변형률 진폭, 피 로연성 계수 및 피로연성 지수이다. 피로연성 계수는 반복 응력-변형률 선도에서 파괴 변형률을 의미하고 피로연성 지수는 –0.5와 –0.7 사이에 있으며 일반적 으로 취성 재료인 경우 –0.5, 연성 재료의 경우 –0.6 의 값을 갖는다8). 식 (5)와 식 (6)을 바탕으로 전변형률 진폭 관계식을 탄성변형률 진폭 항과 소성변형률 진폭 항으로 나타내면 식 (7)과 같이 나타낼 수 있다.

′

′

(7) 여기서 식 (7)을 일반적으로

선도, 즉 변형률- 수명 관계식이라 부르며 Coffin-Manson 식으로도 잘Fig. 1. ε-N curve on logarithmic scale.

알려져 있다9). 변형률 수명 법은 이 관계식을 사용하여 수명을 평가하는 방법으로 Fig. 1과 같다.

선도에 서 높은 값의 변형률진폭은 소성변형률 진폭 곡선에 접근하며 낮은 값의 변형률진폭에서는 탄성변형률 진 폭 곡선에 접근한다. Fig. 1에 나타낸 것과 같이 탄성변 형률 곡선과 소성변형률 곡선의 교점을 천이수명(

) 이라 정의하며 탄성변형률 진폭과 소성변형률 진폭이 같은 변형률에 해당하는 하중에서의 수명으로 천이수 명이 길다는 것은 수명까지의 피로 주기에 있어서 탄 성변형률이 지배하는 폭이 더 높다는 의미이며 10000 회 이하의 저주기 피로 수명 측면에서 우수하다고 볼 수 있다.본 연구에서는 피로 평가의 데이터를 이와 같이 계 산하여 천이수명 값을 평가하였다.

2.2 실험재료 및 시험편

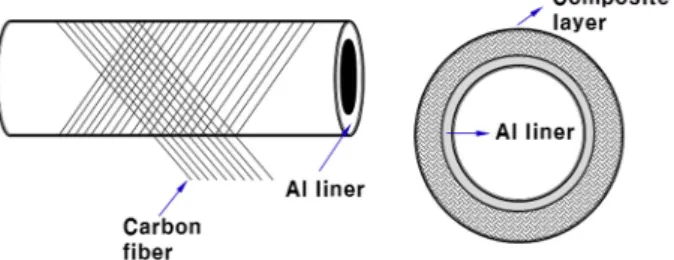

본 연구에서 사용된 시험편은 Fig. 2에 나타내는 바 와 같이 Type III 수소저장용기를 모사하여 Al 라이너 에 CFRP가 적층된 Al/CFRP 하이브리드 복합재이다.

CFRP는 국내 한국카본(주)에서 생산 및 시판되는 Carbon Unidirection 50NS를 사용하였다. 알루미늄 합 금은 Al 6061-T6을 가공 후 사용하였다. Table 1에 시 험편 제작에 사용된 CFRP 프리프레그와 알루미늄 합 금의 물성치를 나타내었다.

Fig. 2. Schematic diagram of type III hydrogen storage.

Table 1. Physical properties of CFRP and aluminum 6061-T6 Material Elastic modulus

(GPa) Ultimate strength (GPa) CFRP prepreg

(CU50NS) 130 2

Al 6061-T6 68 199

Fig. 3. Fatigue specimen configuration.

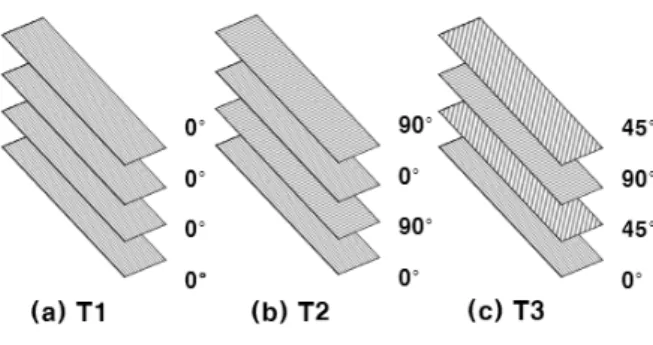

적층 구조에 따른 시험편의 피로수명을 비교하기 위 하여 시험편을 적층 방향에 따른 세 가지 형태로 제작 하였으며 10 mm × 80 mm(두께 : 0.055 mm)의 CFRP 프리프레그를 0˚, 45˚, 90˚ 방향으로 제단하여 10 mm × 60 mm의 알루미늄 라이너(두께 : 1 mm)상부에 CFRP 프리프레그 100 ply를 적층하였으며 제작된 시험편의 형상은 Fig. 3에 나타내었다.

CFRP 적층 구조는 시험편 간 수명의 구분이 가능하 도록 비교적 제작이 용이한 각기 다른 방향의 CFRP 프리프레그를 연속으로 적층하여 [0˚], [0˚/45˚] 및 [0˚/

45˚/90˚]의 시험편 형태를 각각 T1, T2, T3로 명명하였 다. T1은 시험편의 길이방향에 대하여 0˚ 방향으로 Al 라이너 위에 CFRP 프리프레그를 100 ply 적층한 시험 편이며 T2는 0˚ 방향과 45˚ 방향을 순서대로 1 ply 씩 총 100 ply를 번갈아 적층한 시험편이다. 마지막으로 T3는 0˚, 45˚, 90˚, 45˚, 0˚ 순으로 1 ply 씩 총 100 ply를 번갈아 적층한 시험편이며 각 시험편의 적층 형태는 Fig. 4에 나타내었다. 각 적층구조 안에서의 CFRP 프 리프레그의 수와 두께는 Table 2와 같다.

시험편 제작 완료 후 낙하충격시험기를 사용하여 시 험편의 아랫면 중앙에 기계적 방법으로 충격 노치를 삽입하였다. 시험편이 파괴되지 않고 노치를 삽입하기 위하여 예비 충격테스트를 수행하였으며 충격시험의 조건은 낙하높이 130.85 mm, 낙추무게 7.793 kg으로 충격에너지는 10 J로 수행되었다. 삽입된 원추형 노치 는 가로 세로 5 mm이며 Fig. 5에 성형 후 노치가 삽입 된 시험편을 나타내었다.

Fig. 4. Types of laminated CFRP.

Table 2. The stacking laminate structure and number of CFRP prepregs and thickness of the each types

Type Stakcing sequence

CFRP prepreg

(0˚)

CFRP prepreg

(45˚)

CFRP prepreg

(90˚)

Thickness (mm)

T1 [0˚] 100 0 0 5.05

T2 [0˚/45˚] 50 50 0 5.08

T3 [0˚/45˚/90˚/45˚] 25 50 25 5.07

Fig. 5. Fatigue specimens with an impact notch.

2.3 실험방법

2.3.1 파단시험

파단시험은 파단 시까지의 하중-변형률 이력을 확보 하여 피로시험의 하중조건 결정 및 T1, T2, T3 시험편 각각의 파단 하중을 비교하였다.

시험편의 곡률 형태를 고려하여 ASTM D79010)기반 인 3점 굽힘 시험이 수행되었다. Fig. 6과 같이 받침점 사이의 거리는 65 mm이며 변형률 측정을 위하여 하단 중앙 부위에 저항 120 Ω의 종횡 1축용 스트레인 게이 지(KYOWA, KFEL-5-120-C1 L3M2R)를 Fig. 7과 같이 부착하였다. 파단굽힘시험은 시험편의 최대하중까지 하중을 부하하여 수행하였으며 파단형태는 실체 현미 경을 이용해서 관측되었다.

2.3.2 피로시험

피로시험은 파단시험과 같은 조건의 3점 굽힘 형태

Fig. 6. Specimen under the three-point bending test.

Fig. 7. Specimen with the attached strain gauge.

로 시험이 수행되었으며 시간과 피로시험 주기 수에 따른 응력-변형률 이력을 측정하였다.

T1, T2, T3 각각의 시험편 모두 같은 주기에서 변형 률 진폭의 변화를 관찰하고 비교하기 위해 약 300 회 의 피로주기로 동일하게 수행되었다. 이후 측정된 피 로시험의 결과를 사용하여 변형률-수명 방법을 적용하 여 피로수명 평가를 수행하였다.

3.

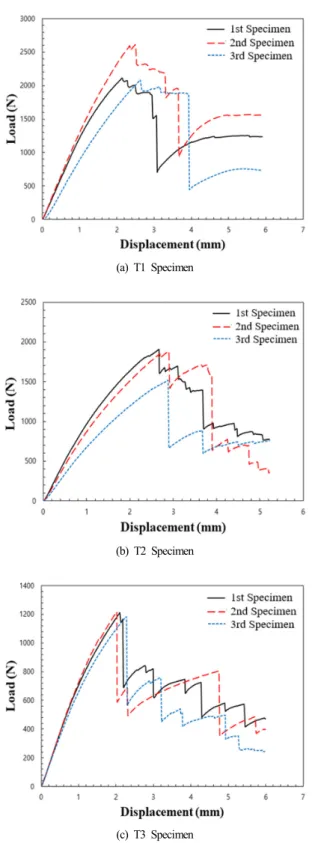

결과 및 고찰 3.1 파단시험 결과하중-변위 곡선에 의한 3점 굽힘 파단시험의 결과는 Fig. 8에 나타내었다. 파단시험은 T1, T2, T3 각 조건의 시험편에 대하여 3회 이상 실시하였으며 모든 경우에 대하여 하중-변위 곡선의 초기 직선거동영역을 지나 비선형거동 성장을 나타내다가 노치가 삽입된 CFRP 복합재층 하단부가 최초 파단될 때 시험편의 하중이 낮아지며 지속적인 파단이 발생되었다. T1의 경우에는 변위가 3 mm 이상 발생된 이후에는 하중이 큰 폭으로 저하하였으며 하이브리드 적층 복합재 구조에서는 외 부하중의 대부분을 복합재층에서 부담한다는 사실을

(a) T1 Specimen

(b) T2 Specimen

(c) T3 Specimen

Fig. 8. Load and displacement curves under 3 points bending test.

나타낸다. 즉, 복합재층의 안전성이 결여될 때 하이브 리드 적층 CFRP 복합재 구조물의 안전성 역시 저하되 게 된다. T2 및 T3 시험편의 경우에도 하중-변위 곡선 의 거동은 유사하게 나타났으나 최대 파단하중과 변위

(a) T1 Specimen

(b) T2 Specimen

(c) T3 Specimen

Fig. 9. Stress and strain curve for the each specimen type.

의 크기에는 영향을 미치는 것을 알 수 있다.

파단시험의 최대하중 값의 결과를 적층 구조에 따 라 비교해보았을 때 T1 시험편의 경우 약 2,000 N ~ 2,600 N, T2 시험편의 경우 약 1,500 N ~ 1,900 N, T3 시험편의 경우 약 1200 N으로 얻어져 T1, T2, T3 순으

로 파단하중 값이 감소하여 CFRP 복합재층 적층 방향 성이 다양해질수록 정적으로 인가되는 하중에 있어서 더 낮은 굽힘강도를 나타냄을 알 수 있다. 파단시험의 하중 결과를 바탕으로 피로시험의 응력 조건 선정을 위해 T1, T2, T3 각 시험편별 3번씩의 파단시험 하중 값을 산술 평균값으로 도출하고 굽힘응력 값으로 변환 하였다.

그리고 변환된 응력을 바탕으로 응력-변형률 관계의 곡선으로 나타냈다. 곡선의 거동은 응력이 증가함에 따라 변형률도 비선형적으로 상승하는 곡선 형태를 나 타냈으며 파단이 가까워지는 지점에서 미세한 응력의 변화가 나타났다. 곡선은 스트레인 게이지의 파단되기 전 상태를 고려하여 시험편의 파단 전변형률 값인 0.16 까지의 결과를 나타내었다. 각 시험편의 응력-변형률 곡선은 Fig. 9에 나타내었다. 응력-변형률 곡선을 통해 피로시험에 적용할 응력조건을 선정함에 있어서 각 시 험편에 인가되는 응력 값의 일관성을 반영하기 위해 곡선에서 변형률 값이 0.09가 되는 지점의 응력 값을 선정하였다. 그 결과 피로시험에 적용할 응력 값은 T1 - 458 MPa, T2 - 289 MPa, T3 - 178 MPa로 각각 선정 되었다.

3.2 피로수명 평가 결과

3.2.1 피로시험 결과

약 300회의 피로응력 인가에 따른 각 시험편 별 시 간-변형률 곡선의 마지막 5회 주기의 곡선을 Fig. 10에 나타내었다. 각 곡선을 보면 피로시간이 지속됨에 따 라 최대 변형률이 지속적으로 완만히 상승됨을 확인할 수 있으며 피로응력이 완전히 제거되더라도 최소 변형 률 값이 0으로 돌아가지 않고 미세한 변형이 발생되며 상승되고 있음을 확인할 수 있다. 이 결과는 피로 응력 이 지속적으로 인가됨에 따라 시험편에 영구적인 소성 변형이 일어나고 있음을 의미한다.

시간에 따른 변형률의 상승폭은 T1, T2, T3 순으로 높았으며 시험편 별 자세한 변형률 상승폭 비교를 위해 각 곡선의 마지막 주기의 값에서의 최대 변형률 값과 최소 변형률 값을 비교하였다. 최대 최소 변형률 값은 T1, T2, T3에 대하여 각각 (0.094, 0.012), (0.092, 0.010), (0.087, 0.008)로 얻어졌다. 이 결과들은 하이브리드 적 층구조물 시험편의 CFRP 프리프레그 적층 방향이 다양 해질수록 피로 변형 특성이 향상됨을 보여준다.

3.2.2 변형률-수명 방법 적용

피로시험의 결과들을 변형률 수명-방법을 적용하기 위해 식 (7)에서 사용되는 피로 변수들의 값을 구하였다.

(a) T1 Specimen

(b) T2 Specimen

(c) T3 Specimen Fig. 10. Stress and time curve for specimen.

변수들의 값은 Coffin-Manson의 피로 변수들의 추정 방법으로 사용되는 Muralidharan-Manson 실험식을 사

용하여 산정하였다11). 이 실험식에서 피로강도 지수(

) 의 값은 –0.09, 피로연성 지수(

)의 값은 –0.56으로 동일한 값을 사용하며 피로강도 계수(

′)와 피로연성 계수(

′)는 식 (8)과 식 (9)를 통해 계산하였다.

′

(8)

′

(9)식 (8)과 식 (9)의 값은 각 시험편의 극한강도(

)와 탄성계수(

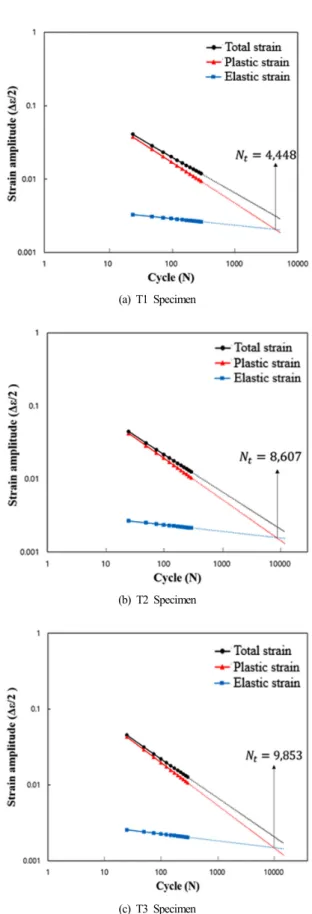

) 값이 요구된다. 극한강도의 값은 각 시험 편 별 파단시험에서 파단 시 최대 하중의 값을 넣어 계 산하였다. 계산된 각 피로변수들의 값은 Table 3에 정 리하였다.변형률-수명 방법의 적용을 위해 계산된 피로 변수 들의 값을 식 (7)에 대입하고 각 시험편 별 25회의 피 로주기 간격으로 300회까지의 피로시험의 결과 값들을 사용하였다. 변형률-수명 방법을 이용하여 전 변형률 진폭과 수명의 관계 선도로 로그스케일의 그래프에 직 선으로 나타내었다.

시험편의 피로수명 평가를 위한 천이수명 계산은 피 로 주기 25회의 간격으로 300회까지의 각 시험편 별 피로시험의 실험값을 사용하였다. 각 실험값을 식 (5), (6), (7)을 통해 변형률 진폭-수명 선도에 전변형률 진 폭, 탄성변형률 진폭, 소성변형률 진폭으로 모두 나타 내었다. 이 후 로그스케일의 변형률 진폭-수명 선도에 서 실험값은 직선 형태로 나타나기 때문에 이 직선의 추세선 예측을 사용하여 탄성변형률 진폭과 소성변형 률 진폭이 같아지는 천이수명 값 (

)을 예측하였다.탄성변형률 진폭은 사각형, 소성변형률 진폭은 삼각형, 전변형률 진폭은 원으로 각 시험편의 천이수명 예측 결과를 Fig. 11에 나타내었다. 천이수명 예측은 탄성변 형률 진폭과 소성변형률 진폭의 교차점의 피로 주기 수를 계산하여 T1, T2, T3 각각 4,448회, 8,607회, 9,853 회를 얻었으며, 이는 피로 주기가 각각의

횟수를Table 3. Coffin-Manson’s parameters of the each types

Type

Fatigue ductility coefficient

Fatigue strength coefficient

(MPa)

Fatigue ductility exponent

Fatigue strength exponent

T1 0.3364 608.94 -0.56 -0.09

T2 0.3753 495.31 -0.56 -0.09

T3 0.4755 316.91 -0.56 -0.09

(a) T1 Specimen

(b) T2 Specimen

(c) T3 Specimen

Fig. 11. Strain amplitude and cycle curve for a transition life.

넘어서게 되면 이후의 피로 주기에서 소성변형에 의해 피로파괴에 노출될 위험이 있음을 의미한다. 천이수명

값은 T1<T2<T3 순으로 나타나 CFRP 프리프레그 적층 방향이 더 다양한 시험편일수록 더 높은 천이수명 값 이 예측되었다.

4.

결 론본 연구에서는 Al/CFRP 하이브리드 적층 복합재 구 조물의 피로 수명 시험법을 개발하기 위하여 Type III 수소압력저장용기를 모사한 시험편에 대하여 3점 굽힘 파단시험과 피로수명시험을 수행하여 다음과 같은 결 론을 얻었다.

첫째, Al/CFRP 하이브리드 적층 시험편의 3점 굽힘 파단 시 최대하중은 평균 T1의 경우가 2,270 N으로 가 장 크게 얻어졌다. 동일한 시험조건에서 CFRP 프리프 레그 적층 방향이 다양한 시험편일수록 낮은 파단굽힘 하중이 나타났다.

둘째, 시간에 따른 변형률의 증가 폭은 CFRP 프리 프레그 적층 방향이 더 혼합될수록 낮게 나타났다. 즉, CFRP 프리프레그 적층 방향성이 더 혼합되는 하이브 리드 적층 구조물이 피로 응력에 더 강한 성능을 가짐 을 알 수 있다.

셋째, 진폭-수명 선도 평가결과, CFRP 프리프레그 적층 방향이 더 혼합되는 시험편일수록 더 높은 피로 주기의 값이 나타났으며, 천이수명 값을 예측하여 T1, T2 및 T3가 각각 4,448회, 8,607회, 9,853회로 계산되 었다.

References

1) N. J. Myung, J. H. Seo, E. K. Lee and N. S. Choi, “Low Cycle Fatigue Life Behavior of GFRP Coated Aluminum Plates according to Layup Number”, Composite Research, Vol. 31, No. 6, pp. 332-339, 2018.

2) D. W. Jung, “Fracture Analysis and Statistical Fatigue Life

Evaluation of the Hybrid Composite Joints for Car Body”, Hanyang University, Ph. D. Theses, 2010.

3) T. S. Kim, “The Effect of Fiber Stacking Angle on the Crack Propagation and Delamination Behavior in Hybrid Composite Material on an AirCraft Main Wing”, Korea University, Master Theses, 2004.

4) “Facility/Technical/Inspection Code for Manufacture of Composite Pressure Vessels for Compressed Hydrogen Gases”, KGS AC118, 2020.

5) S. M. Cho, S. H. Lee and Y. G. Kim, “Study on Behavior of Ambient Hydraulic Cycling Test for 70 MPa Type3 Hydrogen Composite Cylinder”, Journal of the Korean Institute of Gas, Vol. 16, No. 1, pp. 46-50, 2012.

6) C. K. Kim and D. H. Kim, “Strength Safety Evaluation of Composite Pressure Container for Hydrogen Fuel Tanks”, Journal of the Korean Institute of Gas, Vol. 15, No. 1, 2011.

7) S. I. Choi, “Structural and Fatigue Analysis of High Pressure Vessel Using FEM”, Kunsan National University, Master Theses, 2017.

8) J. A. Bannantine, J. J. Comer and J. L. Handrock,

“Fundamentals of Metal Fatigue Analysis”, Prentice Hall, New Jersey, 1990.

9) R. T. Dewa, S. J. Kim, W. G. Kim and M. H. Kim,

“Evaluation of Fatigue Life on Alloy 617 Base Metal and Alloy 617/Alloy 617 Weld Joints under Low Cycle Fatigue Loading”, Journal of the Korean Society for Power System Engineering, Vol. 18, No. 5, pp. 122-128, 2014.

10) “Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials”, ASTM D790-17, ASTM Annual Book of Standards, 2017.

11) M. A. Meggiolaro and J. T. P. Castro, “Statistical Evaluation of Strain-Life fatigue Crack Initiation Predictions”, International Journal of Fatigue, Vol. 26, pp.

463-476, 2004.