저작자표시-비영리-변경금지 2.0 대한민국 이용자는 아래의 조건을 따르는 경우에 한하여 자유롭게 l 이 저작물을 복제, 배포, 전송, 전시, 공연 및 방송할 수 있습니다. 다음과 같은 조건을 따라야 합니다: l 귀하는, 이 저작물의 재이용이나 배포의 경우, 이 저작물에 적용된 이용허락조건 을 명확하게 나타내어야 합니다. l 저작권자로부터 별도의 허가를 받으면 이러한 조건들은 적용되지 않습니다. 저작권법에 따른 이용자의 권리는 위의 내용에 의하여 영향을 받지 않습니다. 이것은 이용허락규약(Legal Code)을 이해하기 쉽게 요약한 것입니다. Disclaimer 저작자표시. 귀하는 원저작자를 표시하여야 합니다. 비영리. 귀하는 이 저작물을 영리 목적으로 이용할 수 없습니다. 변경금지. 귀하는 이 저작물을 개작, 변형 또는 가공할 수 없습니다.

공학석사 학위논문

플렉시블 조인트를 갖는 배기계

진동특성에 관한 연구

A Study on The Vibration Characteristic of The Exhaust

System Including a Flexible Joint

지도교수 김 의 간

년

월

2010

7

한국해양대학교 대학원

을

의

으로

함.

本 論文

孫慶彬

工學碩士 學位論文

認准

위원장 공학박사 박 권 하 인

( )

위

원 공학박사 조 경 상 인

( )

위

원 공학박사 김 의 간 인

( )

년

월

일

2010

06

23

한국해양대학교 대학원

목

차

List of Figures ···ⅱ List of Tables ···ⅴ Abstract ···ⅵ 제 장1 서 론 ···1 1.1 연구의 배경 ···1 1.2 연구의 목적 및 논문의 구성 ···2 제 장 배기계의 진동학적 특성2 ···5 배기계의 구성 요소 및 특성 2.1 ···5 플렉시블 조인트의 구성 요소 및 특성 2.2 ···11 고무 행거의 특성 2.3 ···18 제 장3 배기계 모드해석 및 유효성 평가 ···20 배기계의 유한요소해석 3.1 ···20 배기계의 실험모드해석 3.2 ···25 배기계의 주파수응답 측정 3.3 ···40 배기계의 주파수응답함수 유효성 평가 3.4 ···47 제 장 결 론4 ···49 참 고 문 헌 ···50List of Figures

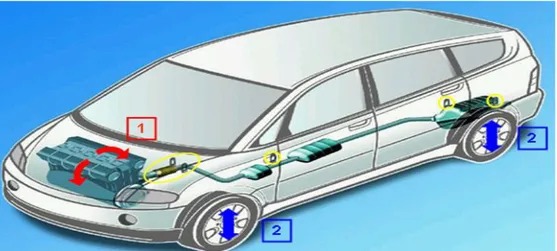

Fig. 2.1 Components of full exhaust system including engine ···5

Fig. 2.2 Position of engine and exhaust system including flexible joint and rubber hangers in vehicle ···7

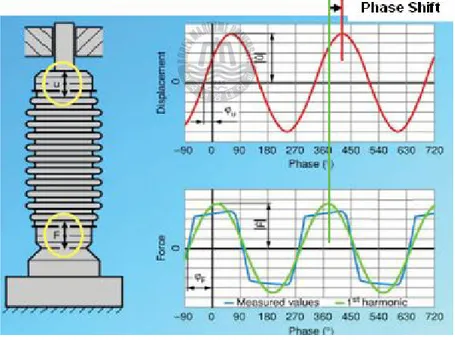

Fig. 2.3 Dynamic stiffness measurement method ···9

Fig. 2.4 Components of flexible joint ···11

Fig. 2.5 Friction force measurement method with interlock profile ···12

Fig. 2.6 Static characteristic curve for flexible joint ···15

Fig. 2.7 Static characteristic curve for flexible joint after heat treatment ···15

Fig. 2.8 Change of rate for friction force of flexible joint material according to heat treatment from 100℃ to 700℃ ···16

Fig. 2.9 Influence wear for damping force ···16

Fig. 2.10 Dynamic characteristic curve for flexible joint ···17

Fig. 2.11 Static characteristic curve for rubber mount ···19

Fig. 2.12 Dynamic characteristic curve for rubber mount ···19

Fig. 3.1 Mode shapes at 17.5[Hz] ···22

Fig. 3.2 Mode shapes at 22.0[Hz] ···22

Fig. 3.3 Mode shapes at 23.3[Hz] ···23

Fig. 3.4 Mode shapes at 33.6[Hz] ···23

Fig. 3.5 Mode shapes at 35.0[Hz] ···24

Fig. 3.6 Mode shapes at 44.5[Hz] ···24

Fig. 3.7 Measurement position for each components of flexible joint (left) and located in vehicle (right) ···27

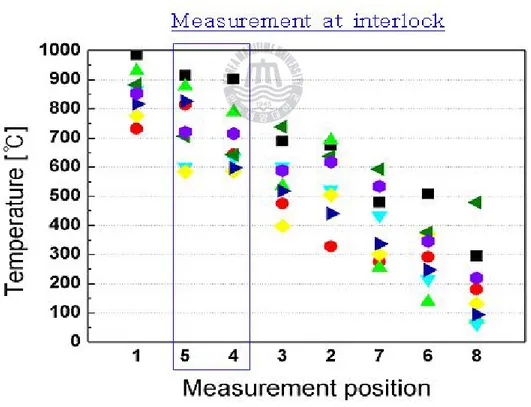

Fig. 3.8 Measurement result for exhaust gas temperature at each

components of flexible joint ···27

Fig. 3.9 Heat treatment for flexible joint and interlock in oven ···28

Fig. 3.10 Change of rate for static stiffness according to heat treatment from 100℃ to 1,000℃ ···31

Fig. 3.11 Change of rate for damping according to heat treatment from 100℃ to 1,000℃ ···31

Fig. 3.12 Exhaust system on the rig for modal analysis ···32

Fig. 3.13 Impact hammering position on exhaust system for modal analysis ···34

Fig. 3.14 Measurement result with sample Nr.2 at flexible joint outlet by impact hammering ···35

Fig. 3.15 Measurement result with sample Nr.2 at front hagner by impact hammering ···35

Fig. 3.16 Measurement result with sample Nr.3 at flexible joint inlet by sine sweep ···38

Fig. 3.17 Measurement result with sample Nr.3 at flexible joint outlet by sine sweep ···38

Fig. 3.18 Measurement result with sample Nr.4 at flexible joint inlet by sine sweep ···39

Fig. 3.19 Measurement result with sample Nr.4 at flexible joint outlet by sine sweep ···39

Fig. 3.20 Measurement result with sample Nr.1 by sine sweep ···42

Fig. 3.21 Measurement result with sample Nr.2 by sine sweep ···42

Fig. 3.22 Measurement result with sample Nr.3 by sine sweep ···43

Fig. 3.23 Measurement result with sample Nr.4 by sine sweep ···43

Fig. 3.25 Measurement result with sample Nr.6 by sine sweep ···44 Fig. 3.26 FRF ratio at flexible joint ···45 Fig. 3.27 Measurement result at front hanger inlet and outlet

and center hanger inlet by sine sweep ···46 Fig. 3.28 Measurement result at flexible joint inlet and outlet

on the rig test by sine sweep ···48 Fig. 3.29 Measurement result at flexible joint inlet and outlet

List of Tables

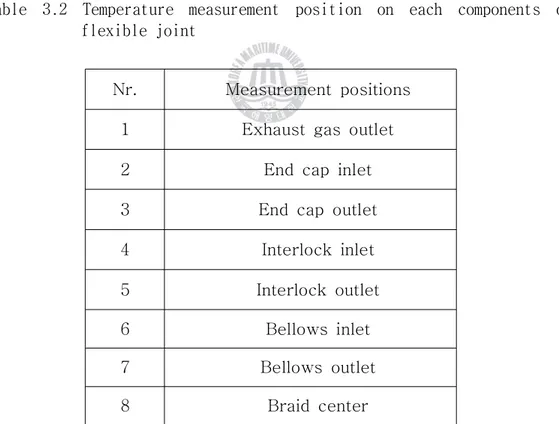

Table 3.1 Specification of thermocouple ···26 Table 3.2 Temperature measurement position on each components

of flexible joint ···26 Table 3.3 Sample lists for exhaust system modal analysis ···29 Table 3.4 Change of rate for static stiffness according to heat

treatment from 100℃ to 1.000℃ ···29 Table 3.5 Change of rate for damping according to heat treatment

from 100℃ to 1.000℃ ···30 Table 3.6 Specification of measurement condition for modal analysis

according to hammering point by impact hammering ···34 Table 3.7 Specification of measurement condition for modal

analysis according to exciting amplitude by sine sweep ···37

Table 3.8 Specification of measurement condition for modal

analysis by sine sweep ···40 Table 3.9 Specification of measurement condition for front hanger

and center hanger by sine sweep and impact hammering ···46

A Study on The Vibration Characteristic of The

Exhaust System Including a Flexible Joint

Kyung Bin, Son

Department of Mechanical Engineering

Graduate School of Korea Maritime University

Abstract

A systematic approach to verify effectiveness of the modal

analysis for the exhaust system of a passenger vehicle including a flexible joint has been considered in this thesis. The modal analysis refers to experimental or analytical methods applied in vibration analysis to describe the dynamic behavior of a structure with general terminologies such a natural frequencies, damping ratios and mode shapes.

It should be recognized that frequency responses of the system containing non-linear characteristics have been used to evaluate dynamic performance in the framework of linear system analysis under the assumption that agitation of non-linearity did not exceed a certain limit. Considering that easiness of getting frequency

hammering and sine sweep. With these techniques, the dynamical behavior of non-linear can be assessed with those terms often used in the linear system analysis. Moreover, the results are than compared to those obtained from in-car measurements.

The nonlinear characteristic caused by the flexible joint, such as dry friction and stiffness hysteresis, have been investigated to find an optimum input magnitude to excite the system properly.

Depending on the level of exhaust system movement, the

nonlinearities are behaving differently. It is therefore very

important to decide the magnitude of a right input to excite the system to the level corresponding to actual measurement results. For the experimental modal analysis on the rig to see modal behaviors of the exhaust system, the excitation through sine sweep has shown a reliable similarity compared to impact hammering.

In conclusion, the liner system analysis tools can be easily extended to dynamic analysis of a non-linear system, especially,

like the exhaust system of a passenger vehicle possessing a

relatively less degree of non-linearity, if the input magnitude was properly chosen.

제 장 서 론

1

연구의 배경

1.1

최근 승용차에 대한 소비자들의 품질 요구는 자동차 기술의 발달과 더불어 점점 더 높아지고 있으며, 특히 실내소음과 승차감에 대한 연구가 중요시 되고 있다. 이러한 노력들의 일환으로 엔진 가진의 주요 전달 경로인 배기계 시스 템에 대한 연구가 증대 되고 있다. 승용차용 배기계 시스템이라 함은 엔진의 각 실린더에서 연소 후 배출되는 배기가스를 모아서 대기압상태로 배출하는 일 련의 경로를 총칭한다. 년대 후반 들어서 소비자들이 선호하는 형태의 배기계는 제품 기획 단계에 90 서 주안점이 되며, 이로 인하여 예상되는 배기계의 동적 불균형들에 대한 고려 는 개발단계에서 필히 검증되어야 할 사항이다. 또한 배기계 개발 기간의 단 축과 더불어 적극적인 설계 개선 및 원가 절감활동이 잦은 설계 변경을 유발 시키며 이를 매번 실 차량에 적용하여 배기계의 진동 특성을 규명 하기란 쉽지 가 않다. 승용차용 배기계로 전달되는 힘은 크게 엔진에서 발생하는 기진력과 노면에 서 발생하는 가진력으로 대별 할 수 있는데, 이를 제어하기 위해 불평형한 엔 진의 회전 및 토크 변동으로 발생하는 기진력을 배기계로 분리시켜주는 플렉시 블 조인트와 노면으로 부터 전달되는 가진력을 차량 실내로 유입되는 것을 차 단하기 위한 고무 행거들이 적용된다. 특히 승용차용 배기계에 포함된 플렉시 블 조인트가 보편화 된 것은 배기계의 조립성 확보 (설계 가공 공차 오프셋 흡/ / 수) 또는 한정된 공간으로 인해 발생하는 설계의 효율성을 제고하고, 이를 통 해 배기계 내구 수명의 연장을 얻고자 하는 노력의 일환으로 적용 되고 있다. 그러나 자동차 전장 시스템 내에서의 배기계가 충분한 공간을 확보하지 못하여 곤란한 경우에는 배기계를 구성하고 있는 요소들 즉 플렉시블 조인트(flexible촉매 변환기 소음기 고무 행거

joint), (catalytic convert), (muffler), (rubber

들의 장착위치 또한 자유로울 수 없다 hanger) . ∼ 엔진에서 발생되는 진동수 혹은 유체의 맥동수와 배기계의 고유진동수가 일 치하게 되면 공진이 발생하게 되고 이는 배기계의 수명을 극단적으로 차감시킨 다. 그러므로 승용차의 승차감 향상과 배기계의 수명 연장을 위해서 배기계에 입력되는 진동특성을 사전에 파악할 필요가 있으므로 엔진의 기진력 및 배기계 를 이루는 구성요소, 즉 플렉시블 조인트와 고무행거의 단품 특성을 파악하여, 배기계에 발생하는 진동 및 소음을 최소화시켜야 한다. 이러한 연유로 승용차용 배기계의 개발 단계에서 유한요소해석이나 몇몇 시 험들로 배기계의 진동 특성을 파악하여 설계하지만, 제품 양산 후 발생되는 진 동 또는 소음 문제들은 설계자가 사전에 예상 또는 충분히 검증하지 못한 결과 이므로 이를 사전에 줄일 수 있는 적합한 실험 방안이 필요하다.

연구의 목적 및 논문의 구성

1.2

본 논문에서는 승용차용 배기계의 설계 초기 또는 기존 배기계 설계 변경 단 계에서 배기계의 진동 특성을 리그상에서(rig) 검출 할 수 있는 방법을 모드해 석 기법을 통해 제시하고자 한다. 모드해석이란 임의의 외력이 구조물에 작용하였을 때 어떤 특정한 주파수에 서 진동이나 소음의 발생 정도를 해석적인 방법이나 실험적인 방법에 의해 분석하는 것을 말하며, 유한요소해석(finite element method)과 실험모드해석

으로 대별할 수 있다

(experimental modal analysis) .

실차 조건의 배기계 진동특성을 유한요소해석으로 파악하기에는 한계가 있으 므로 여기서는 배기계 설계 초기 단계에서 설계 타당성 여부를 파악하기 위한 기본 해석으로 국한하여 검토하고, 실험모드해석으로 배기계의 주파수응답함수 를 측정하여 분석하고 이를 실차 실험과 비교함으로써 배기계의 실험모드해석 의 유효성을 검토하고자 한다. ∼ 본 논문은 총 4장으로 구성되어 있고, 1장에서는 연구의 배경, 연구의 목적 및 논문의 구성에 대하여 소개하고 있다. 장은 본 논문의 실험 구조물인 승용차용 배기계의 구성요소 및 계의 특성에 2 대해 기술하였다. 2.1절에서는 승용차 내에서 배기계의 가진 경로 및 응답특 성을 살펴보고 이를 파악하기 위해 동강성계수 측정 방법에 대하여 기술하였 다. 2.2절에서는 엔진에서 발생하는 기진력으로부터 배기계를 보호해주는 플 렉시블 조인트의 기능을 파악하고, 플렉시블 조인트가 가지는 감쇠계 및 동특 성을 검토하였다. 2.3절에서는 배기계를 차체에 거치하고, 노면에서 발생한 가진력이 배기계에서 차체로 전달되는 것을 차단하는 고무 행거의 감쇠계 및 동특성을 검토하였다. 장은 배기계의 모드해석 및 그 유효성 평가에 관하여 기술하였다 절에 3 . 3.1 서는 유한요소해석을 통한 배기계 고유 진동모드를 해석하여 이들이 운전영역

내에서 공진의 발생 유무를 검토하였다. 3.2절에서는 실차 작동 온도를 측정 하고, 온도 영향에 따른 플렉시블 조인트의 특성 변화를 검토하였다. 그리고 리그상에서 배기계의 주파수응답 측정 방법에 대하여 기술하였다. 3.3절에서 는 플렉시블 조인트의 특성변화에 따른 배기계의 주파수응답을 측정하고 분석 하였다. 3.4절은 3.3절에서 측정한 결과와 실차에서 측정한 결과를 비교하여 리그상에서의 배기계 주파수응답함수 측정의 유효성을 평가하였다. 장은 본 논문의 결론으로 플렉시블 조인트와 고무 행거로 구성되는 배기계 4 의 진동특성을 파악하기 위해 리그상에서 실험모드해석으로부터 주파수응답함 수를 측정하고 분석하는 방법에 대한 연구 결과를 요약하였다.

제 장 배기계의 진동학적 특성

2

배기계의 구성 요소 및 특성

2.1

과 같이 엔진의 각 실린더에서 연소 후 배출되는 배기가스를 모아서 Fig. 2.1 대기압상태로 배출하는 일련의 경로를 총칭해서 배기계라고 한다. 승용차용 배기계에 작용하는 힘은 크게 엔진에서 발생하는 기진력과 노면에서 기인하는 가진력의 두 가지가 있다. 엔진 진동은 엔진의 회전 불평형 및 토크 변동에 의한 것으로 엔진의 종류, 형식 또는 엔진 마운트에 따라서 달라지며 배기 다 기관을 통해서 배기계를 가진한다. 노면으로부터는 주행 노면의 요철이 타이어, 현가장치(suspension system), 차체 프레임(body frame)으로 전달되어 엔

진과 배기계의 마운트를 통해 배기계를 가진한다. 이 노면 진동은 험한 도로 의 주행에서 크게 나타나며, 랜덤 가진으로 된다. 이러한 승용차용 배기계를 이루는 구성요소는 엔진에서 발생되는 기진력으로 부터 배기계로 분리시켜주는 플렉시블 조인트와 노면으로 부터 전달되는 가진 력을 차량 실내로 유입되는 것을 차단하기 위한 고무행거들로 시스템의 경계를 이룬다. 그리고 내부는 내연기관에서 발생하는 유해가스(CO, HC, NOx)를 정화 시켜 주는 촉매 변환기들 그리고 맥동음(pulsating noise)을 흡수 또는 억제하 는 소음기들로 구성되어 있다.

배기계의 가진 경로 및 응답특성

2.1.1

배기계의 가진 경로

(1)

와 같이 승용차용 배기계에 장착되는 플렉시블 조인트는 대부분의 Fig. 2.2 경우 배기계 전단부에 위치하여 차량의 출발 또는 정지 시 발생하는 엔진의 기 진력으로부터 배기계를 보호해 주는 역할을 한다. 그리고 고무 행거는 배기계 를 차량에 거치시키는 역할을 하면서, 노면 혹은 배기계의 가진력이 차량 실내 에 전달되지 않도록 거동을 흡수한다. 이렇게 배기계는 자동차 부품 중 유일 하게 차체에 매달려서 거동하는 물체이다. 또한 차량 운행 중에 발생하는 다양한 환경들로 인해 배기계가 가지고 있는 진동특성이 차체 또는 동력전달계와 조화를 이루지 못해서 이음이 발생할 수도 있고, 기진력의 진동수와 배기계의 고유진동수가 일치하면 공진이 발생하여 극 단적으로 내구 수명이 단축될 수 도 있다. 그러므로 배기계에 필요한 최소한 의 내구 수명을 엔진의 거동이나 노면의 요철에 의해 발생하는 거동으로부터 효율적으로 절연하는 것은 결코 쉬운 일이 아니다. 따라서 배기계의 진동특성 을 사전에 파악하는 것은 설계의 시작단계에서부터 우선 규명해야 될 몇 가지 중요한 기초 작업 중 하나가 된다.Fig. 2.2 Position of engine and exhaust system including flexible joint and rubber hangers in vehicle

배기계의 응답특성

(2)

배기계 진동특성을 사전에 파악할 수 있는 가장 쉽고 편리한 방법은 배기계 가 거치되는 상황을 리그상에 재현하고, 외부의 가진을 통해 배기계의 주파수 응답함수를 측정하는 것이다. 이를 위해 가장 보편적으로 사용하는 가진 방법 두 가지는 다음과 같다. 가진을 이용한 배기계의 주파수응답함수 측정 1. Impact hammer 가진을 이용한 배기계의 주파수응답함수 측정 2. Sine sweep 물론, 배기계의 진동특성을 파악하기 위해 주파수응답함수를 실차에서 측정 하고 검증하는 것이 가장 이상적이지만 매번 실차에서 수행하기란 쉽지 않다. 우선 배기계가 고온의 배기가스에 노출됨에 따라 기존에 사용하는 스트레인 게 이지 혹은 가속도 센서들을 직접 배기계에 부착하는 것이 용이하지 않다. 흔히 엔진에서 발생되는 고온의 배기가스를 바이패스 시키고 주행 중 냉간 시의 주파수응답함수를 측정하지만, 고온의 배기가스가 고속으로 머플러에 유입되면 서 혹은 유동에너지를 흡수하기 위한 차음재를 거치면서 배기계에 전달하는 에 너지에 의한 영향을 고려할 수 없기 때문에 참고 데이터로써만 의미를 가질 뿐 이다. 설령 간접적인 방법으로 센서를 붙인다 하더라도 사전적 조치가 아니라 사후적 조치에 가까워 설계단계에 필요한 데이터를 확보하는데 어려움이 따른 다. 그러므로 리그상에서 배기계의 실험모드해석은 설계 초기 단계에서 매우 큰 의미를 차지한다. 실험 구조물의 진동특성을 가진의 형태나 크기를 가리지 않 고 파악할 수 있기 때문에 실험모드해석은 선형 시스템의 진동특성을 파악 하 는데 가장 유용한 방법으로 사용되어져 왔다. 실험모드해석은 구조물이 가지 는 비선형성 자체가 무시될 수 있는 수준, 또는 비선형 시스템의 변화가 선형 시스템의 변화와 거의 유사한 경우에 효과적으로 구조물의 동특성을 파악하는 데 도움이 된다. 앞에서 언급하였던 것처럼 실험모드해석의 결과가 물리적인 의미를 가지려면 가장 먼저 다음의 전제를 충족 시켜야 한다. 실험모드해석의 유효성은 모드 특성치로 규정할 수 있는 변수들, 예를 들면 고유진동수, 모드 형상, 감쇠비, 즉 진동 특성을 결정하는 값들이 “가진의 크기나 입력 위치가 변하더라도 일 정한 범위 안에서 응답특성의 변화가 선형적으로 이루어져야 한다.”라는 전제 를 만족하여야 한다. 시스템이 비선형적 요소를 가지고 있다 하더라도 그 변 화가 선형의 잣대로 분석하여 비선형성이 강하면 모드 특성치에 오차가 발생하 게 된다. 즉 배기계의 진동 특성을 실험모드해석으로 파악하기 위해서는 가진 의 형태나 크기가 시스템의 실제 특성과 어떠한 연관관계가 있는지를 먼저 평 가 할 필요가 있다. 그러므로 배기계를 구성하고 있는 플렉시블 조인트와 고무 행거의 특성을 사 전에 파악하고 가진의 정량적인 크기를 위해 동강성계수의 측정이 선행적으로 이루어져야 한다.

동강성계수의 측정

2.1.2

강성계수에 대한 정의는 Hook의 법칙에 따르며 물체를 일정구간 움직이는데 필요한 힘, 즉 스프링상수와 같다. 스프링상수는 Fig. 2.3과 같이 입력을 변 위로 주고, 출력을 힘으로 측정하면 동적인 상태에서의 스프링상수를 측정 할 수 있고, 이를 동강성계수라고 한다. 이들은 조화진동으로 나타남을 알 수 있 다. 여기서 입력 변위는 식(2.1)과 같이 표현하며, 출력 힘은 식(2.2)와 같이 된다. 따라서 동강성계수는 식(2.3)과 같이 변위에 대한 힘의 복소수 비로 된 다. 동강성계수는 일반 스프링상수와 같은 단위를 가지며, 특정 주파수 대역 에서 물체가 가지는 스프링상수 값을 나타낸다.

(2.1)

(2.2)

(2.3) :: 변위 진폭, :: 힘 진폭, ϕ : 변위 위상각, ϕ : 힘 위상각 특정 주파수에서의 값이 증가하면 이 주파수에서 해당 물체를 움직이는 데 많은 힘이 들어간다는 의미이고, 값이 감소하면 그 반대의 의미로 해 석하면 된다.플렉시블 조인트의 구성 요소 및 특성

2.2

승용차용 배기계에 장착되는 플렉시블 조인트는 대부분 배기 다기관과 촉매 변환기 사이, 배기계의 앞쪽에 위치하여 엔진의 움직임으로부터 배기계를 보호 하기 위한 기계적인 장치로 사용된다. 와 같이 플렉시블 조인트를 구성하는 구성품은 엔진에서 발생하는 Fig. 2.4 배기가스의 누출을 억제하며, 주름관 형상을 가진 스프링 역할을 하는 벨로우 즈와 고온의 배기가스로부터 벨로우즈를 보호하며, 일정 이상의 압축 변위를 차단하는 인터록 그리고 일정 이상의 인장 변위 및 비틀림을 차단하는 브레이 드, 마지막으로 제품의 정보 및 배기계 파이프와의 용접성을 원활히 하기 위한 엔드 캡으로 구성된다.플렉시블 조인트의 특성

2.2.1

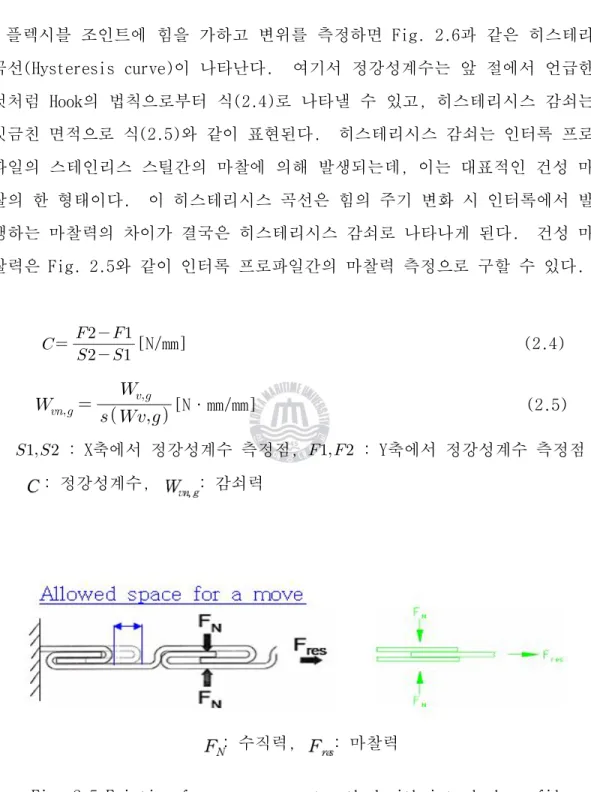

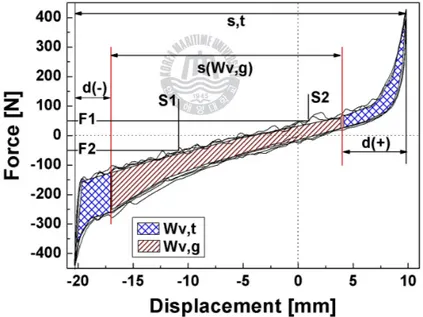

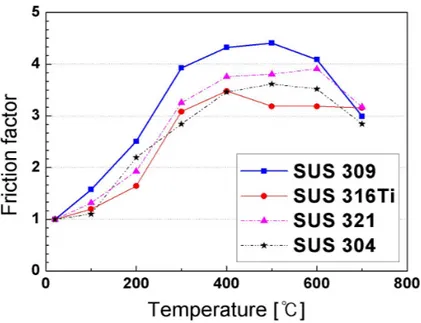

플렉시블 조인트에 힘을 가하고 변위를 측정하면 Fig. 2.6과 같은 히스테리 곡선(Hysteresis curve)이 나타난다. 여기서 정강성계수는 앞 절에서 언급한 것처럼 Hook의 법칙으로부터 식(2.4)로 나타낼 수 있고, 히스테리시스 감쇠는 빗금친 면적으로 식(2.5)와 같이 표현된다. 히스테리시스 감쇠는 인터록 프로 파일의 스테인리스 스틸간의 마찰에 의해 발생되는데, 이는 대표적인 건성 마 찰의 한 형태이다. 이 히스테리시스 곡선은 힘의 주기 변화 시 인터록에서 발 생하는 마찰력의 차이가 결국은 히스테리시스 감쇠로 나타나게 된다. 건성 마 찰력은 Fig. 2.5와 같이 인터록 프로파일간의 마찰력 측정으로 구할 수 있다. [N/mm] (2.4)

[N·mm/mm] (2.5) : X축에서 정강성계수 측정점, : Y축에서 정강성계수 측정점 정강성계수 : , : 감쇠력 수직력 : , : 마찰력플렉시블 조인트의 재질로 사용되는 대표적인 것은 SUS309, SUS316Ti, 가 있으며 스테인리스 스틸은 고온에 노출되면 표면에 산화 피 SUS321, SUS304 , 막측이 형성되어 마찰이 더욱 증대하고, Fig. 2.7과 같이 빗금친 면적처럼 감 쇠력이 커지는 현상이 발생한다. Fig. 2.8처럼 이 현상을 상온에서부터 배기 가스 온도의 영향을 고려하여 700℃까지 100℃씩 상승시키며 온도에 대한 마찰 력 크기를 측정한 결과, 감쇠의 크기가 온도에 따라 변하는 것을 알 수 있다. 그리고 그 변화의 폭이 가장 큰 온도대역은 400 ~ 500℃ 임을 측정 결과를 분 석하여 파악하였다. 아울러, Fig. 2.9에서 보이는 것처럼 히스테리시스 감쇠는 마모 정도가 초기 값 및 시간, 작동조건에 따라 달라질 수 있기 때문에 그 변화량을 정확히 예측 하는 것은 곤란하다. 결국 건성 마찰력에 의해 발생되는 히스테리시스 감쇠는 온도와 마모의 함수로 나타나기 때문에 그 변화의 다양성으로 인해 물리적인 모델링이 어렵다. 이 부분에 대해서는 추후 추가적인 연구가 필요하다고 판단 된다. 그러므로 플렉시블 조인트가 포함된 배기계의 진동특성 해석은 선형으 로 가정한 유한요소해석이나, 실험모드해석의 주파수응답함수 측정 결과를 실 차에 그대로 적용할 수 있는지에 대한 사전 검토는 반드시 필요하다. 앞 절에서 언급한 바와 같이 배기계의 동특성을 파악하기 위해서는 배기계의 구성요소 중 하나인 플렉시블 조인트의 동강성계수를 측정하여 평가하여야 한 다. Fig. 2.10은 플렉시블 조인트의 동강성계수를 측정한 결과이다. 이 는 동일진폭의 사인파로 가진하여 얻은 결과로, 측정 주파수 대역은 운전 영역을 고려하여 20 ~ 200[Hz]구간으로 하였다. 가진 진폭으로는 각각 0.05mm, 0.1mm, 0.2mm, 0.5mm 하였으며 이에 대한 플렉시블 조인트의 주파수응답함수를 측정하였다. 이들의 측정결과를 분석한 결과 입력 진폭이 변함에 따라 측정한 주파수응답함수가 비선형적으로 변함을 확인 할 수 있었다. 즉 가진 진폭이 일 때에는 대역에서 피크가 존재하지 않지만 가진 0.05mm, 0.1mm 70 ~ 80[Hz] 진폭을 0.2mm, 0.5mm로 증가시키면 이 주파수 대역에서 피크가 발생하는 것을 확인할 수 있었다. 이상의 결과로부터 알 수 있는 것은 플렉시블 조인트를 갖는 비선형 시스템

에 대한 실험모드해석은 계의 비선형성을 충분히 파악할 수 있도록 실차에서 발생하는 환경과 유사한 가진 진폭으로 가진하여 주파수응답함수를 측정하고

평가하는 것이 바람직함을 알 수 있다. 그러므로 리그상에서 배기계 실험모드

해석 시 실차에서 엔진의 주파수응답함수를 측정한 뒤 이와 유사한 결과를 얻 을 수 있는 진폭으로 가진 해야 한다.

Fig. 2.6 Static characteristic curve for flexible joint

Fig. 2.7 Static characteristic curve for flexible joint after heat treatment

총 변위

: , : 비선형압축변위, : 비선형인장변위

: 선형구간감쇠력변위, : 전체감쇠력,

Fig. 2.8 Change of rate for friction force of flexible joint material

according to heat treatment from 100℃ to 700℃

고무 행거의 특성

2.3

고무 행거는 배기계를 차체에 거치해주는 역할을 하며, 이와 더불어 배기계 의 거동이 차체에 전달되는 것을 차단해 주는 역할도 한다. 그러므로 배기계 개발 시 설계 담당자들은 차체 NVH 개선 수단으로 고무 행거의 특성을 변화시 키기도 한다. 앞 절에서와 같이 플렉시블 조인트와 동일하게 고무 행거의 특 성을 파악하기 위하여 정 동강성계수를 측정하고/ , 고무 행거가 배기계의 진동 특성에 미치는 영향에 대해서 파악해 보았다. 과 같이 정 하중 상태에서 고무 행거의 강성계수를 측정한 결과 플 Fig. 2.11 렉시블 조인트와 같이 히스테리시스 곡선이 나타나고 히스테리시스 감쇠를 가 지는 것으로 확인되었다. 고무 행거의 동강성계수 측정 결과는 Fig. 2.12와 같다. 이를 검토하여 보면 배기계의 진동 특성에 영향을 미칠 수 있다고 여겨 지는 10 ~ 80[Hz] 주파수 대역에서의 동강성계수 변화는 거의 없는 것을 알 수 있다. 따라서 고무 행거의 강성 변화가 배기계에 미치는 동특성의 변화는 생각만큼 크지 않다는 것을 이 실험 결과로 미루어 짐작할 수 있다. 즉 고무 행거 자체 만을 통해 배기계의 진동이 차체에 전달된다는 것은 행거의 동특성으로 유추해 볼 때 생각보다 그다지 크지 않을 것으로 판단된다. 반면, 배기계 설계자들이 배기계의 동특성 거동을 개선하고자 고무 행거의 강성을 작게 하면 배기계의 거동이 커져서 차체와 배기계간의 가속도 박리현상 이 커지게 되고 이렇게 되면 배기계에 포함된 각종 부품, 특히 엔진으로부터 거동을 차단하기 위한 플렉시블 조인트의 내구 수명을 극단적으로 단축시킬 수 도 있다. 이들 그림에서 A/B-Segment는 측정에 사용된 고무행거의 시료를 의 미한다.Fig. 2.11 Static characteristic curve for rubber mount

제 장 배기계 모드해석 및 유효성 평가

3

배기계의 유한요소해석

3.1

본 논문에서 대상으로 한 승용차용 배기계는 Fig. 2.1에서와 같이 엔진의 배 기 다기관 뒤의 WCC 연결 플랜지에서 배기계 끝단까지의 구성요소, 즉 프론트 파이프, 플렉시블 조인트, 촉매 변환기, 소음기, 고무 행거들을 구성 요소로 하였다. 모델링은 배기계의 구성 요소별로 수행하고, 이때 이용되는 유한 요 소는 상용 유한요소 프로그램인 MSC-NASTRAN의 데이터베이스화 되어 있는 표준 형상으로 하였다. 아울러 단면 특성치, 재료 물성치 및 굴곡부 모델링은 참고 문헌 을 참조하여 모델링하였다.배기계 구성 요소의 모델링

3.1.1

배기계는 소음기, 촉매변환기, 벨로우즈, 고무행거 등의 기능품들과 이들을 연결하는 파이프로 구성되어 있으므로 각 구성 요소별로 나누어 부분 모델링을 한 후 전체 모델을 구성한다. 우선 프론트, 센터, 메인 파이프는 중공의 얇은 두께(1.5t)를 가진 구조물로 차량의 레이아웃을 만족하기 위하여 직선부와 굴 곡부로 만들어진다. 파이프의 곡선부는 동일한 기하학적 조건을 가지는 직선 부에 비해 낮은 강성을 가지므로 직선부와 동일한 강성계수를 사용하면 계산된 고유진동수가 실제보다 매우 높게 나오게 된다. 이것을 수정하기 위한 모델링 기법으로는 파이프의 기하학적 형상이나 경계조건의 적용에 따라 많은 방법이 제시되고 있으나 해석과정이 복잡하여 실제에서 적용하기에는 어려움이 많다. 따라서 본 논문에서는 변형 에너지법을 적용하여 등가 물성치를 산출하고 동일 형상의 파이프에 단면계수값을 수정하는 모델링 기법을 적용하였다.파이프 모델링에는 CATIA를 사용하여 Neutral surface로 형성하고 Mesh

로 모델링 하였다 소음기는 파이프에 비해 단면특성이 크기 때문에

내부 변형의 영향이 적어 외부는 Mesh element를 이용하여 모델링 하였고

와 의 연결을 이용하여 질량을 보정하였다 그리고

Lumped mass Rigid element .

촉매 변화기는 집중 질량 요소로 변환하여 적용하였다. 플렉시블 조인트는 고 유진동수 해석을 위해 축 방향 및 축 직각 방향의 강성계수를 측정하여, Beam 로 모델링 하였고 집중 질량 요소로 변환하여 적용하였다 고무 행거 element , . 는 배기계 시스템을 차체에 거치하는 구조물로 강성계수를 측정하여 Beam 로 모델링 하였다 상기 조건으로 배기계 구성요소를 모델링하고 경 element . , 계조건은 배기 다기관 뒤 UCC의 플랜지와 연결된 입구부와 고무 행거에 의해서 거치된 차체 프레임의 연결 부분은 자유도가 없는 완전 구속으로 표현 하였다. 배기계 유한요소해석 결과 배기계 고유모드는 Fig. 3.1 ~ Fig. 3.6과 같이 주파수대역별 진동모드가 나타났으며, 주 관심 영역인 차량 Idle 구간 주파수 영역 20.7[Hz]의 배기계 모드는 회피하였기에 배기계의 기본 설계는 문제가 없 음을 알 수 있다. 본 논문에서는 앞 장에서 언급하였던 것처럼 플렉시블 조인트와 고무행거로 시스템의 경계를 이루는 배기계는 비선형적인 시스템을 가지고 있으므로 선형 시스템을 기반으로 한 유한요소해석은 배기계 설계 초기 단계에서 설계 타당성 여부를 파악하기 위한 잣대로만 그 의미를 국한하여 설계 초기 단계에서 참고 내용으로 활용하는 것이 바람직하다.

(A) Top view

(B) Side View

Fig. 3.1 Mode shapes at 17.5[Hz]

(A) Top view

(B) Side View

(A) Top view

(B) Side View

Fig. 3.3 Mode shapes at 23.3[Hz]

(A) Top view

(B) Side View

(A) Top view

(B) Side View

Fig. 3.5 Mode shapes at 35.0[Hz]

(A) Top view

(B) Side View

배기계의 실험모드해석

3.2

배기계를 리그상에 거치시켜 놓고, 배기계의 진동특성을 파악하기 위해 실

험모드해석을 적용하여 주파수응답함수를 측정하였다. 우선 가진 진폭과 입력

위치에 따른 배기계의 진동특성을 파악하기 위해 가장 보편적으로 쓰이는 아래

의 두 가지 1)Impact hammer 가진과 2)Sine sweep을 가진 방법으로 채택하였

다. 가진 진폭의 크기를 일정하게 고정하는 것은 Sin sweep에서만 가능하며, 입력 위치의 변화는 Impact hammer만 가능하므로 각각에 대한 주파수응답함수 를 측정하고 분석하였다.

실차 작동 온도 측정

3.2.1

실차 상태에 거치된 배기계의 플렉시블 조인트의 온도를 측정하기 위해 과 같이 각 구성품에 온도 센서를 장착하였다 센서 부착 위치는 Fig. 3.7 . 와 같다 그리고 온도 측정에 사용된 센서는 과 같이 고온 Table 3.2 . Table 3.1 측정용인 K-type 열전대로 표면온도를 측정하였다. K-type 열전대는 비금속 열전대로서 그 중 가장 높은 온도 측정이 가능하며 R S-type․ 열전대보다 4.5배 의 열기전력을 발생하고 이 특성은 거의 직선적이다. 측정구간은 크게 자동차 내구 검증로 및 고속주행로로 대별하여 측정하였다. 자동차 내구 검증로 내에서 언덕 및 비포장도로에서는 상용속도 구간인 시속 와 고속주행로 내에서 고속주행속도구간인 구간으로 40 ~ 80 km 120 ~ 180 km 나누어서 측정하였다. 배기가스의 온도를 측정한 결과 Fig. 3.8에서 보이는 바와 같이 배기가스 온도는 최대 985℃까지 상승 하였으며, 감쇠력이 발생하는 인터록 부위의 표면온도는 최소 535℃부터 최대 915℃까지 상승하는 것을 알 수 있었다.Table 3.1 Specification of thermocouple

Item Specifications

Element calibration K type

Composition (+) Ni-Cr , (-) Ni-Al

Temperature range -200℃ ~ 1250℃

Temperature sensitivity ± 0.75%

Table 3.2 Temperature measurement position on each components of flexible joint

Nr. Measurement positions

1 Exhaust gas outlet

2 End cap inlet

3 End cap outlet

4 Interlock inlet

5 Interlock outlet

6 Bellows inlet

7 Bellows outlet

Fig. 3.7 Measurement position for each components of flexible joint (left) and located in vehicle (right)

Fig. 3.8 Measurement result for exhaust gas temperature at each components of flexible joint

측정 샘플

3.2.2

실차 배기가스 온도 측정결과를 바탕으로 Fig. 3.9와 같이 인터록을 상온에 서부터 최고 작동 온도까지 즉, 100℃부터 1,000℃까지 100℃씩 상승시키며 열 처리 작업을 한 뒤 플렉시블 조인트로 조립하였다. 인터록 제품의 표면온도를 최대한 실차에서 측정한 값과 유사하게 재현하기 위해 인터록 표면 온도를 측 정하면서 조립하였다. 그리고 온도에 노출되기 전 상태와 온도 영향을 받은 후의 플렉시블 조인트에 대한 특성치 변화를 살펴보았다. 그 결과 정강성계 수의 크기는 Table 3.4와 같이 측정되었고, 정강성계수의 변화 정도는 과 같다 그리고 감쇠력 크기는 와 같이 측정되었고 감쇠력 Fig.3.10 . Table 3.5 의 변화정도는 Fig. 3.11과 같이 측정되었다. 이 현상은 앞 장에서 언급하였 던 것처럼 플렉시블 조인트의 재질로 사용되는 스테인리스 스틸이 높은 온도의 영향으로 표면에 산화 피막층이 형성되고 플렉시블 조인트 강성계수 측정 시 인터록 프로파일간의 마찰이 증대되어 감쇠력이 커지는 현상으로 재질의 고유 한 특성이라고 판단된다. 상기 온도영향을 고려한 플렉시블 조인트 중 대표적 인 정강성계수와 감쇠력 크기를 선별 하여 Table 3.3과 같이 샘플로 재현하여 배기계를 조립하였다.Table 3.3 Sample lists for exhaust system modal analysis Nr. of sample 1 2 3 4 5 6 Stiffness [N/mm] 5.6 5.4 6.6 7.4 8.7 8.9 Damping force [N·mm/mm] 86.7 25.5 83.0 29.4 81.7 31.2

Table 3.4 Change of rate for static stiffness according to heat

treatment from 100℃ to 1.000℃

Temperature [℃]

Static Stiffness[N/mm] Change of rate [%] Before heating After heating

100 6.3 7.3 9.2 200 7.1 8.2 15.4 300 6.3 7.7 21.7 400 7.2 9.8 35.9 500 6.7 9.6 43.7 600 6.5 9.3 42.4 700 5.9 7.8 32.9 800 6.5 7.8 20.0 900 6.3 7.4 18.1 1,000 6.2 7.3 17.1

Table 3.5 Change of rate for damping according to heat treatment

from 100℃ to 1.000℃

Temperature [℃]

Damping force[N·mm/mm] Change of rate [%] Before heating After heating

100 6.3 7.3 9.2 200 7.1 8.2 15.4 300 6.3 7.7 21.7 400 7.2 9.8 35.9 500 6.7 9.6 43.7 600 6.5 9.3 42.4 700 5.9 7.8 32.9 800 6.5 7.8 20.0 900 6.3 7.4 18.1 1,000 6.2 7.3 17.1

Fig. 3.10 Change of rate for static stiffness according to heat

treatment from 100℃ to 1,000℃

Fig. 3.11 Change of rate for damping according to heat treatment from

실험모드해석 가진 방법

3.2.3

배기계의 실험모드해석을 위한 대상 엔진은 4기통 가솔린 엔진으로 엔진회전 수가 600 ~ 6,000[rpm] 이므로 이를 진동수로 환산하면 20 ~ 200[Hz]로 된다. 일반적으로 배기계의 특성상 20[Hz] 미만의 진동은 엔진을 포함한 동력 전달 장치에 의한 것이므로 본 연구에서는 측정 주파수 대역을 20 ~ 200[Hz]로 하였 다. 배기계의 실험모드 해석을 위해 Fig. 3.12와 같이 배기계를 리그상에 거 치시켜 주파수응답함수를 측정하였다. 이때 진동진폭의 크기는 실차 상태의 진동이 임을 감안하여 설정하였다 Idle 0.4 ~ 0.5G .가진 위치에 따른 주파수응답 측정

(1)

에 의한 구조물의 주파수응답함수 측정은 배기계의 진동특성 Impact hammer 파악시 실험모드해석과 같이 보편적으로 이용된다. 하지만 배기계가 가지고 있는 비선형 요소가 일정 한계, 즉 선형범위를 벗어나면 그 결과를 신뢰하기 어렵다. 따라서 측정하고자 하는 구조물에 대한 구체적이고 분명한 목적 없이 진동특성 그 자체만 문제가 되는 경우 실험자의 의도와는 무관하게 잘못된 결 과를 도출할 수 있다. 다음은 가진점의 위치 변화에 따른 주파수응답을 측정하기 위해 배기계를 리 그상에 거치 시킨 뒤 Impact hammer로 가진하고, 각 부위의 주파수응답함수를 측정하였다. 측정샘플, 가진점 및 측정점 위치에 대한 정보는 Fig. 3.13과 과 같이 정리하였다 Table 3.6 . 그리고 주파수응답함수 측정 결과를 Fig. 3.14와 Fig. 3.15에 정리하였다. 이들 그림을 검토하여 보면 응답 특성이 매우 상이하며, 특히 주 관심 영역인 및 상용구간 영역에서는 일관성 있는 응답특성을 찾아보기가 Idle 20 ~ 40[Hz] 어렵다. 가진 위치에 따라 응답특성에 많은 변화가 있으며, 전달 계통에 따른 특성 변화가 커서 측정값을 신뢰하기가 어려운 것을 알 수 있다. 그러므로 선형시스템에 이론적 배경을 바탕으로 한 Impact hammer에 의한 주 파수응답함수 측정은 비선형 시스템에 적용하기에는 한계가 있다. 그러므로 비선형성을 무시할 수 없는 배기계 시스템에서 Impact hammer에 의한 실험모드 해석은 이런 한계를 사전에 인지하고 있어야 그 결과를 배기계 설계에 적용할 때 유용하게 사용할 수 있다.배기 다기관 플렉시블 조인트 센터 머플러 메인 머플러

(A) (B) (C) (D)

Fig. 3.13 Impact hammering position on exhaust system for modal analysis

Table 3.6 Specification of measurement condition for modal analysis

according to hammering point by impact hammering

Exciting

Function Impact Hammering

Hammering Point

Exhaust manifold Flexible joint inlet Center muffler inlet Center muffler outlet

Measurement Points

Main muffler outlet

Flexible joint outlet Z-axis acceleration Front muffler hanger Z-axis acceleration

Nr. of sample

Nr. 2

Fig. 3.14 Measurement result with sample Nr.2 at flexible joint outlet by impact hammering

Fig. 3.15 Measurement data with sample Nr.2 at front hagner by impact hammering

가진 크기에 따른 주파수응답 측정

(2)

앞선 항에서 언급 하였던 것처럼 가진 진폭의 크기는 측정 구조물의 비선형 요소들을 충분히 파악할 수 있을 정도가 되어야 한다. 이를 확인하기 위하여 가진 진폭의 크기를 달리하면서 배기계의 주파수응답함수를 측정할 필요가 있 다. 따라서 본 연구에서는 실차상태의 Idle 엔진 진동이 0.4G임을 감안하여, 초기 가진 크기를 0.4G부터 0.1G씩 상승시켜 각각에 대한 주파수응답함수를 측정하였다. 이들에 대한 측정 결과는 Fig.3.16 ~ Fig.3.19 ,에 측정 샘플, 가 진 진폭 및 측정점 위치에 대한 정보는 Table 3.7에 정리하였다. 이들을 검토하여 보면 샘플 Nr.3번 측정 결과에서 관심 주파수 영역대인 부근의 플렉시블 조인트에 대한 및 의 응답특성을 살펴보 80[Hz] Inlet Outlet 면 0.8G 까지는 가진 크기가 상승하면 응답특성 또한 동등수준으로 상승하지만 의 가진 크기에서는 기존의 응답특성과는 달리 피크점의 변화가 크게 상승 0.9G 하며 실험 시 육안으로도 과진동이 발생하는 것을 확인할 수 있었다. 샘플 번 또한 측정 결과 시 까지는 피크점의 변화가 가진 크기의 상승과 Nr.4 0.9G 같이 동등수준으로 변화하지만 1.0G의 가진 크기에서는 기존의 응답특성과 달 리 피크점이 두드러지게 변하는 것을 확인할 수 있다. 이처럼 가진 크기에 따라 실험 구조물의 응답특성이 변하므로 리그상에서 배 기계의 주파수응답함수 측정 시 실차에서 진동특성을 파악한 뒤 실차와 유사하 게 가진 크기를 설정해야 보다 신뢰성 있는 결과를 얻을 수 있음을 알 수 있 다. 또한 샘플 Nr.3과 Nr.4에 대한 측정 결과로 알 수 있듯이 플렉시블 조인 트의 감쇠력 크기가 배기계의 진동특성에 미치는 영향이 크므로 감쇠력의 크기 에 대한 배기계의 주파수응답함수 측정도 고려해야 됨을 알 수 있다.Table 3.7 Specification of measurement condition for modal analysis according to exciting amplitude by sine sweep

Exciting

function Sine sweep

Exciting

amplitude 0.4G~1.0G, Increasing 0.1G Measurement

point

Flexible joint inlet Z-axis acceleration Flexible joint outlet Z-axis acceleration

Nr. of sample

Nr. 3

Stiffness 6.6[N/mm], Damping force 83.0[N·mm/mm] Nr. 4

Fig. 3.16 Measurement result with sample Nr.3 at flexible joint inlet by sine sweep

Fig. 3.17 Measurement result with sample Nr.3 at flexible joint outlet by sine sweep

Fig. 3.18 Measurement result with sample Nr.4 at flexible joint inlet by sine sweep

Fig. 3.19 Measurement result with sample Nr.4 at flexible joint outlet by sine sweep

배기계의 주파수응답 측정

3.3

앞 절에서 확인 한 것처럼 플렉시블 조인트가 포함된 배기계의 실험모드해석 시 신뢰성 있는 주파수응답함수를 측정하기 위해서는 사전에 가진의 크기와 입 력 위치를 적절히 조절하고 선택해야 함을 알 수 있었다. 그리고 플렉시블 조 인트의 감쇠력 크기에 따라 배기계의 주파수응답함수 측정 결과가 상이함으로 이 부분 또한 반드시 사전에 고려해야 한다. 본 연구에서는 이들에 대한 검토를 기본으로 하여 가진 방법은 Sine sweep으 로 하고, 크기는 실차 Idle 가진 크기와 유사한 0.5G로 고정하여 주파수응답함 수를 측정하였다. 그리고 측정 대상 샘플은 실차 작동 온도를 감안하여 플렉 시블 조인트의 상태 변화를 시켜 적용하였다. 이를 정리하면 Table 3.8과 같 다.Table 3.8 Specification of measurement condition for modal analysis by sine sweep

Exciting function Sine Sweep Exciting amplitude 0.5G

Measurement point Flexible joint inlet Z-axis acceleration Flexible joint outlet Z-axis acceleration

Nr. of sample

Nr.1

Stiffness 5.6[N/mm], Damping force 86.7[N·mm/mm] Nr.2

Stiffness 5.4[N/mm], Damping force 25.5[N·mm/mm] Nr.3

Stiffness 6.6[N/mm], Damping force 83.0[N·mm/mm] Nr.4

Stiffness 7.4[N/mm], Damping force 29.4[N·mm/mm] Nr.5

Stiffness 8.7[N/mm], Damping force 81.7[N·mm/mm] Nr.6

플렉시블 조인트의 감쇠 크기에 따른 주파수응답 측정

3.3.1

플렉시블 조인트의 감쇠 크기에 따른 주파수응답함수 측정 결과는 Fig. 3.20 와 같이 정리하였다 이들 그림을 검토해 보면 플렉시블 조인트의 ~ Fig. 3.25 . 강성계수 및 감쇠력의 크기 변화와는 무관하게 80[Hz]이하의 주파수응답 결과 는 동일한 경향이 나타났다. 특히 80[Hz] 부근의 주파수 영역에서는 주목할 만한 배기계 시스템 공진이 존재하는 것을 알 수 있었다. 하지만 동일수준의 강성계수를 가지더라도 상대적으로 감쇠력이 작은 샘플에서는 나타나지 않은 추가공진이 감쇠력이 큰 샘플, Nr.1, Nr.3, Nr.5에서는 110[Hz] 부근에 발생하 는 것을 알 수 있었다. 또한 샘플 Nr.1에 대해 플렉시블 조인트의 전달률을 확인한 결과 Fig.3.26과 같이 전 영역에서 1.0 이하로 나타나는 것을 알 수 있 으나, 감쇠력이 큰 샘플 Nr.1의 전달률이 상대적으로 큰 것으로 판단된다. 이 측정 결과를 바탕으로 유추하면 배기계에 포함된 플렉시블 조인트의 특성 중 온도나 마모에 의해서 선형적으로 변하는 강성계수보다는 비선형적인 변화 를 나타내는 감쇠력 크기에 따라 배기계의 주파수응답특성이 변하는 것을 확인 할 수 있었다. 즉 동일한 강성계수를 가진 플렉시블 조인트가 배기계에 장착 되었더라도 건성마찰 증가에 따른 감쇠력이 커지면 계의 비선형 증가로 인하여 배기계 시스템의 진동특성이 변하는 것으로 파악된다. 그러므로 배기계 실험 모드해석을 통한 주파수응답함수 측정 시 플렉시블 조인트의 감쇠력에 대한 고 려를 사전에 검토하여야 한다.Fig. 3.20 Measurement result with sample Nr.1 by sine sweep

Fig. 3.22 Measurement result with sample Nr.3 by sine sweep

Fig. 3.24 Measurement result with sample Nr.5 by sine sweep

Fig. 3.26 FRF ratio at flexible joint

고무 행거의 주파수응답 측정

3.3.2

고무행거를 통해 차실내로 전달되는 진동의 크기를 확인하기 위하여 실내 승 차감을 확인할 수 있는 운전석에 근접한 프론트 고무행거와 센터 고무행거의 주파수응답함수 측정 결과를 검토하였다. Fig. 3.27에서 보이는 것처럼 프론 트와 센터 고무행거의 Inlet 응답특성 대비 프론트 고무행거의 Outlet 응답특 성은 전 영역대에 걸쳐서 아주 미미한 것으로 보여진다. 즉 고무행거에 의해서 차체에 전달되는 영향은 없는 것으로 판단된다. 그러 므로 고무 행거 자체만을 통해 배기계의 진동이 차실 내에 전달된다는 것은 상 기 측정결과 크지 않다는 것을 알 수 있다. 실험에 측정된 샘플, 가진 크기 및 측정점 위치에 대한 정보는 Table 3.9와 같이 정리하였다.Table 3.9 Specification of measurement condition for front hanger and center hanger by sine sweep and impact hammering

Exciting

function Sine sweep

Exciting

amplitude 0.5G

Measurement point

Front hanger inlet Z-axis acceleration Front hanger outlet Z-axis acceleration Center hanger inlet Z-axis acceleration

Nr. of sample

Nr. 1

Stiffness 5.6[N/mm], Damping force 86.7[N·mm/mm]

Fig. 3.27 Measurement result at front hanger inlet and outlet and center hanger inlet by sine sweep

배기계의 주파수응답함수 유효성 평가

3.4

과 에서 보이는 것처럼 리그상에서 가진을 통

Fig. 3.28 Fig. 3.29 Sine sweep

한 주파수응답함수 측정 결과와 실차에서 측정한 결과를 비교 검토하였다. 리 그상에서 측정한 플렉시블 조인트는 앞 절에서 준비한 샘플로 측정하였으나, 실차에서 측정한 제품은 이미 장착되어 있는 까닭에 플렉시블 조인트의 특성치 즉 강성계수 및 감쇠력을 측정할 수가 없었다. 이를 감안하고 측정 결과를 살 펴보면 플렉시블 조인트 Inlet 측정 결과는 엔진의 영향으로 인해 다소 상이한 주파수 응답 특성이 나타나지만 플렉시블 조인트 Outlet 측정 결과는 리그상에 서 Sine sweep 가진을 통한 측정한 결과와 유사한 진동특성을 보여줌을 알 수 있다. 측정에 사용된 실 차량 정보는 Table 3.10과 같다. 상기 측정 결과로 유추해 볼 때 배기계 실험모드해석 시 가진의 크기를 적절 하게 조정한 Sine sweep이 실차 상황과 유사한 진동특성을 도출할 수 있으며, 설계 초기 단계 및 기존 설계 변경 시 시스템에 대한 이해를 넓히기 위한 방법 으로 적합하다는 것을 알 수 있다. 상기 실험에서와 같이 시스템의 비선형성 을 고려한 입력 가진의 크기는 실험과 경험을 통해서 사전에 조정할 필요가 있 다.

Table 3.10 Specification of measurement passenger car

Engine Type Theta 2.0liter

Nr. of cylinder 4

Mileage 8,640km

Idling speed 620[rpm], 20.7[Hz]

Fig. 3.28 Measurement result at flexible joint inlet and outlet on the rig test by sine sweep

Fig. 3.29 Measurement result at flexible joint inlet and outlet in the vehicle

제 장 결 론

4

본 논문에서는 승용차용 배기계의 진동 전달 경계를 이루는 플렉시블 조인트 와 고무 행거의 동특성의 양상을 파악하였다. 또한 이들을 포함한 배기계에서 가진의 크기와 입력 위치에 따라 이들이 배기계의 진동특성에 미치는 영향을 확인하기 위해 리그상에서 실험모드해석을 적용하여 주파수응답함수를 측정하 고 분석하였다. 그리고 이 측정 결과의 유효성 평가를 위해 실차 실험 결과와 비교하여 평가하였다. 이상의 결과를 요약하면 다음과 같다. 승용차용 배기계는 히스테리시스 감쇠로 나타나는 플렉시블 조인트와 고무 1. 행거로 이루어진 계로 가진의 크기와 입력 위치에 따라 주파수응답 특성이 변하는 비선형 시스템임을 확인하였다. 플렉시블 조인트는 온도와 마모에 의해서 단품특성이 변하고 그 중 감쇠력 2. 크기가 배기계 진동특성에 영향을 미치며, 감쇠력이 클수록 배기계 주파수 응답 특성이 악화되는 것으로 나타났다. 배기계의 진동이 고무행거에 의해서 차체에 전달되는 영향은 거의 없는 것 3. 으로 판단된다. 리그상에서 배기계 실험모드해석 시 비선형 시스템이라도 실차 엔진에 의 4. 한 배기계 응답특성과 유사하게 가진을 설정한다면 신뢰성 있는 결과를 얻 을 수 있음을 확인하였다. 본 연구는 개발 과정에 있는 차량의 배기계를 대상으로 한 측정결과를 토대 로 작성한 것으로 추후 양산된 차량의 배기계로 다양한 조건에 대해 측정하고 분석이 필요하다고 생각된다. 또한 이를 바탕으로 한 최적의 플렉시블 조인트 가 포함된 배기계 설계를 위한 지속적인 연구가 요망된다.참 고 문 헌

[1] 김태욱, 박우선, 김동석, “노면 가진을 받는 배기계의 동적거동을 고려한 벨로우즈 내구성능 개선,” 한국자동차공학회, 춘계학술대회논문집, 3 ,호 pp. 1200-1205, 2004. [2] 김봉수, 강성종, “엔진 배기계 Idling 진동특성 연구,” 한국자동차공학회, 추계학술대회논문집, pp.497-505, 1992. [3] 박현묵, 김충관, 박성태, “배기계 부품의 내구수명 예축에 관한 연구,” 한국자 동차공학회 추계학술대회논문집, , 2호, pp.683-690, 2004. [4] 윤경렬, “실차 모델에서의 배기계 진동 해석 방안에 대한 연구,” 한국 자동차 공학회 춘계학술대회논문집, , 2 , pp.760-765, 2002.호 [5] 이완익, 박경진, 이권희, “자동차 배기계 설계를 위한 엔진운동변위 산출에 관 한 연구,” 한국자동차공학회, 제 권1 , 제 호1 , pp.120-130, 1993. [6] 박 호, 전의식, 오재응, 임동규, “자동차 배기계의 진동특성의 평가 및 개선에 관한 연구,” 자동차공학회지, 제 권 제 호12 , 4 , pp.47-55, 1990. [7] 원유성, “비례점성 히스테리시스 감쇠계에 의한 실험 모우드 해석∙ ,” 한국해양대학 교 석사학위논문, 1994. [8] 최문길, “비례점성 히스테리시스 감쇠계에 의한 철도차량의 실험모드해석∙ ,” 한국해 양대학교 석사학위논문, 1996. [9] 서호철, “배기계 진동 해석용 유한요소 모델의 개발,” 울산대학교 석사학위논문, 1996. [10] 김윤영 이장명 김영호 김진흥, , , , “배기계 진동해석의 굴곡부 모델링 기법,” 대한 기계학회지 제 권 제 호, 19 , 2 , pp.597-610, 1995. [11] 이장명 김상호, , 서호철, “주파수응답함수를 이용한 배기계 모델링의 검증,” 한국 자동차공학회 춘계학술대회논문집, , 2 , pp.15-21, 1997.호 [12] 고병갑, 이완익, 박경진, “벨로우즈의 장착에 따른 자동차 배기계의 동특성 개선 및 벨로우즈의 최적위치 평가,” 한국자동차공학회 제 권 제 호, 2 , 3 , pp.21-32, 1994. [13] 이장명, 이승섭, “배기계의 행거의 위치 및 벨로우즈 효과에 관한 연구,” 한국자동차공학회 춘계학술대회논문집, , pp.315-321, 1993.

[14] M.D. Rao, "Measurement of Dynamic Parameters of Automotive Exhaust Hanger," SAE 2001--121, 1-8, 2001,

[15] Deming Wan, "Dynamic analysis of a full system durability test in vehicle exhaust systems," SAE 2001-01-1438, 2001,

[16] Bert Balmer, Carlo Burkhardt, Automotive Decoupling Element Technology, verlag modern industrie, 2002,

[17] Norman E. Dowling, Mechnical Behavior of Materials: Engineering Methods for Deformation, Fracture, and Fatigue, Person Prentice Hall, 2007,

[18] Gaëtan Kerschen, Keith Worden, Alexander F. Vakakis, Jean-Claude Golinval, "Past, present and future of nonlinear system identification in structural dynamics", Mechanical Systems Signal Processing, 20 (2006) 505-592

![Fig. 3.1 Mode shapes at 17.5[Hz]](https://thumb-ap.123doks.com/thumbv2/123dokinfo/4716243.8586/32.774.177.612.80.866/fig-mode-shapes-at-hz.webp)

![Fig. 3.3 Mode shapes at 23.3[Hz]](https://thumb-ap.123doks.com/thumbv2/123dokinfo/4716243.8586/33.774.178.611.59.929/fig-mode-shapes-at-hz.webp)

![Fig. 3.6 Mode shapes at 44.5[Hz]](https://thumb-ap.123doks.com/thumbv2/123dokinfo/4716243.8586/34.774.181.608.489.889/fig-mode-shapes-at-hz.webp)