서론

제올라이트는 결정성 알루미노실리케이트로서 일 반적으로 0.4~1.0 nm 직경의 기공을 포함하는 마이 크로다공성 물질이다. 제올라이트는 석유화학 및 정 밀화학 산업에서 촉매 및 흡착제로서 널리 이용되어 왔다. 제올라이트의 마이크로기공은 분자를 크기와 모양에 따라 선택적으로 확산시키는 분자 선택성을 보인다. 때문에 제올라이트를 분자체(molecular sieve)라 부르기도 하는데, 이러한 성질을 이용하면 분자를 선택적으로 흡착시키거나 변환할 수 있는 흡 착, 촉매 소재를 설계할 수 있다. 제올라이트의 마이크 로기공 구조는 분자선택성을 이용할 때에는 장점으로 활용되기도 하지만, 때로는 타겟 분자의 확산이 불가 능하거나 너무 느려 흡착 및 촉매 응용에 있어 한계점 으로 작용하기도 한다. 일반적으로 다공성 물질 내의 분자 확산은 기공의 직경과 밀접한 관련이 있는데, 기 공의 직경이 작아질수록 분자의 확산이 느려지게 된 다. 제올라이트의 미세 기공 구조는 일반적으로 매우 느린 확산 특성을 보이며, 촉매로 이용할 때 결정의 외피만이 반응에 사용되어 그 효율이 떨어지는 경우 가 많다. 또한 반응을 통해 생성된 생성물이 과반응에 의해 코크(coke)와 같은 부산물로 기공 내부에 침착 되어 제올라이트 촉매의 수명을 단축시킬 수 있다. 따 라서 제올라이트 결정 내부의 분자 확산도를 비약적 으로 증진시킬 수 있다면, 활성이 좋고 촉매 안정성이 우수한 촉매를 제조할 수 있다.

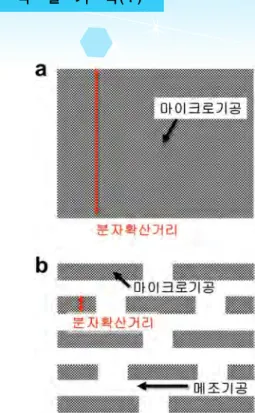

제올라이트의 분자 확산을 증진시킬 수 있는 전략 은 크게 두 가지로 요약할 수 있다. 첫째는 마이크로 기공의 크기가 큰 새로운 제올라이트 물질을 개발하 는 것이다. 일반적인 알루미노실리케이트 조성을 갖 는 제올라이트들은 기공입구가 12개 또는 그 이하의 Si 또는 Al 원자로 이루어진 물질이다. 따라서 마이크 로 기공 입구에 이들 원자가 12개보다 많은 초거대 마 이크로기공을 갖는 제올라이트를 합성할 수 있다면 증진된 분자 확산을 기대할 수 있다. 하지만 이러한 제올라이트의 발견은 매우 어려운 과제이며, 합성된 물질도 구조적 안정성이나 생산 경제성 등의 면에서 기존의 제올라이트보다 제약이 많다. 두 번째 전략은 이미 개발된 기존의 알루미노실리케이트 제올라이트 골격을 매우 얇은 결정두께로 합성하여 제올라이트 결정 내부의 분자확산거리를 최소화하는 것이다[그림 1]. 결정 내 분자확산거리를 줄이기 위하여 제올라이 트를 매우 작은 나노결정으로 자라게 하거나, 또는 큰 결정 내부에 메조(2 <직경< 50 nm)나 마크로기공(50 nm <직경)을 추가적으로 형성시킬 수 있다. 분자들은 메조나 마크로기공을 통해서 비교적 빠르게 확산할 수 있기 때문에 결정 내부의 메조, 마크로기공의 존재 는 제올라이트 내부에서의 분자 확산 속도를 증진시 킬 수 있다. 보다 쉬운 이해를 위해 비교하자면, 메조 나 마크로기공은 분자확산의‘고속도로’ 로 작용을 하 고 본래 제올라이트에 존재하던 마이크로 기공은‘지 방도로’ 로 작용하여 분자의‘교통’ 을 증진시키는 것

위계나노다공성 구조를 갖는 제올라이트의 합성, 특성 및 촉매 응용

최 민 기

KAIST 생명화학공학과, mkchoi@kaist.ac.kr

이다. 이러한 제올라이트는 다른 크기의 기공들이 위 계적(hierarchical)으로 존재한다고 하여‘위계나노다 공성 제올라이트’ 라 명명되기도 하였다. 본 고에서는 이러한 위계나노다공성 제올라이트의 합성 방법 및 특성, 그리고 촉매 응용에 대해 소개하도록 하겠다.

탈알루미늄(Dealumination) 및 탈실리카 (Desilication) 반응

고온의 수열처리와 산처리 등의 화학적 방법을 이 용한 제올라이트의 탈알루미늄 반응은 제올라이트의 안정성과 산도를 조절하기 위한 방법으로 오랫동안 연구되어 왔다. 특히 Y 제올라이트의 수열처리를 통 해 합성되는 USY(Ultrastable Y)는 산업적으로 크 래킹 촉매로 널리 쓰이고 있으며, 석유 산업 촉매 중 가장 많은 사용량을 차지하고 있다. 일반적으로 Y 제 올라이트를 비롯한 알루미늄이 많이 포함된 제올라이 트에 스팀이나 화학적 처리를 하면 골격의 알루미늄 들이 빠져 나오면서 5~50 nm 크기의 메조기공들이 생성되게 된다. 제올라이트의 안정성과 산도를 올리 기 위해 실시하는 탈알루미늄 공정은 역사적으로 가 장 먼저 제안된, 그리고 현재 산업에서도 널리 쓰이고 있는 위계나노다공성 제올라이트의 합성법으로 볼 수 있다. 하지만 탈알루미늄 공정에 의해 합성된 제올라 이트는 대개 메조기공이 결정 내부에 고립되어 있거 나, 불균일하게 생성되는 경우가 많아 기존 제올라이 트에 비해 분자 확산이 크게 증진되기는 어렵다. 알루 미늄이 많이 포함된 제올라이트들과는 반대로, 실리 카가 많이 포함된(Si/Al>10) 제올라이트들은 강염기 성 용액을 처리함으로써 실리카 부분을 선택적으로 녹여 내어 메조기공을 생성시킬 수 있다[그림 2]. 탈

그림 1. a) 일반적인 제올라이트와 b) 위계나노다공성 제올라이트의 구조 개략도.

그림 2. MFI 제올라이트(ZSM-5)의 Si/Al에 따른 탈실리카(desilication) 반응 전후의 질소 흡착 등온선 파란색 등온선은 탈실리카 반응 전의, 빨간색 등온선은 처리 후의 등온선을 나타낸다.

실리카 반응을 통해 생성되는 메조기공의 구조는 제 올라이트 골격의 Si/Al 조성비에 의해 결정된다.

ZSM-5(MFI 구조)에서 Si/Al이 20보다 작은 경우, 골격 내부의 높은 Al 농도가 Si의 용해를 방해하기 때 문에 메조기공이 거의 생성되지 않는다. 반면 Si/Al이 50보다 큰 경우에는 비선택적으로 Si가 용해되어 나 오기 때문에 지나치게 큰 직경의 기공들이 만들어진 다. Si/Al이 25~50에 해당하는 경우에는 메조기공들 이 비교적 균일하게 생성된다. 이러한 현상은 염기성 조건에서 Si-O-Al 결합이 Si-O-Si 결합에 비해 가수 분해에 대한 높은 저항성을 가지기 때문이다. 탈실리 카 반응은 탈알루미늄 반응과 같이 이미 합성된 제올 라이트 골격의 일부를 녹여내어 메조기공을 생성시킬 수 있는 매우 경제성이 높은 공정인 반면, 탈알루미늄 반응과는 달리 산점의 세기에 거의 영향을 주지 않는 공정이다.

고체 주형을 이용한 합성법(Hard Templating) 나노미터 크기를 갖는 탄소, 고분자 등의 고체 주형 을 제올라이트 합성 조성에 첨가하면 제올라이트가 이들 주형을 감싸며 성장하게 된다. 제올라이트를 합 성한 뒤 소성 등의 후처리를 통해 고체 주형을 제거함 으로써 메조 및 마크로 기공을 갖는 제올라이트들을 합성할 수 있다[그림 3]. 카본 블랙을 ZSM-5 합성 조성에 첨가하여 제올라이트를 합성하면 10~100 nm

의 메조 기공분포도를 갖는 ZSM-5 단일결정이 합성 되며, 탄소나노튜브(MWNT) 등의 기둥형 구조를 갖 는 탄소를 이용하면 제올라이트 내부에 기둥형의 메 조기공들이 생성되게 된다. 균일한 크기 분포를 갖는 폴리스타이렌 입자를 사용하면 수백 나노미터 직경의 규칙적인 마크로기공을 갖는 제올라이트를 합성할 수 있다. 이외에도 페놀 수지의 일종인 resorcinol- formaldehyde(RF) 수지를 탄화시켜 만든 탄소 에어 로젤을 주형으로 사용한 예도 있었다. 이 탄소 에어로 젤은 RF 수지의 합성 조건 및 탄화 조건에 따라 기공 크기 및 골격두께의 조절이 비교적 균일하게 가능하 다는 장점이 있다.

계면활성제를 이용한 합성법(Soft Templating) 1992년 Mobil의 과학자들에 의해 MCM-41 계열의 비결정질 메조다공성 실리카 물질이 양이온성 계면활 성제(cationic surfactant)를 주형으로 하여 합성되었 다. 양쪽성(amphiphilic) 특성을 갖는 계면활성제가 물에서 자가조립되면 초분자 구조인 마이셀(micelle) 을 형성하는데, 실리케이트 이온들이 마이셀의 친수 성 부분에 조립되면서 메조구조를 형성한다. MCM- 41의 발견 이후 많은 과학자들은 제올라이트 합성 조 성에 이러한 계면활성제를 첨가함으로써 제올라이트 결정 내부에 메조기공을 생성시키는 연구를 진행하였 다. 하지만 많은 연구들에 따르면 이러한 시도들은 위 그림 3. 고체 주형법을 이용하여 합성한 위계나노다공성 MFI 제올라이트들의 전자현미경 사진

a) 카본블랙, b) 탄소나노튜브, c) 폴리스타이렌 입자를 주형으로 사용하였음.

계나노다공성 제올라이트가 아닌, 일반 제올라이트와 MCM-41의 물리적 혼합물들을 생성하였다. 이러한 결과들은 계면활성제가 나노미터 크기를 갖는 제올라 이트 씨앗 결정들과의 작용력이 작아 제올라이트 결 정성장을 억제시키지 못함을 보여준다. 최근에는 양 이온 계면활성제의 머리부분에 실란(silane) 작용기가 붙어 있는 유-무기 복합 계면활성제를 사용하면 이러 한 문제를 해결할 수 있음이 보고되었다[그림 4]. 이 계면활성제는 기존의 양이온성 계면활성제와 마찬가 지로 음이온을 띄는 제올라이트 표면과 이온-이온 작 용을 하는 동시에, 실란 그룹이 가수 분해되어 제올라 이트 골격의 일부로 참여할 수 있다. 즉, 기존의 양이 온성 계면활성제가 약한 이온-이온 작용만으로 제올 라이트 결정과 작용하는 반면, 이 실란계면활성제는 기존의 이온-이온 작용과 더불어 강한 공유결합을 통 해 제올라이트와 작용할 수 있는 것이다. 이러한 실란

계면활성제를 제올라이트 합성 조성에 첨가함으로써 매우 균일한 메조기공 분포도를 보이는 NaA와 ZSM-5 제올라이트가 합성되었다.

최근 두 개의 quaternary ammonium 작용기가 C6 결합에 의해 연결된 이중암모늄 계면활성제를 사용하 면 극미세 두께의 MFI 제올라이트 구조를 유도할 수 있음이 보고되었다. 이 합성법은 결정의 b-axis 방향 으로 단위격자(unit cell) 두께(~2 nm)를 갖는 극미 세의 판상형 MFI 제올라이트를 생산할 수 있다[그림 5]. 계면활성제 머리 부분의 암모늄 그룹들이 제올라 이트 구조를 유도하는 동시에 계면활성제 꼬리에 위 치한 긴 알킬 체인들이 자가조립하여 층상형 구조를 만든다. 이러한 극미세 판상형 MFI 제올라이트는 합 성 조건에 따라 a-c 결정면이 크게 자라는 경우에는 각 판들이 층상으로 규칙적으로 쌓여 multi-lamellar 구조를 형성하게 된다. 반면 a-c 면이 얇게 리본 형태

그림 4. a) 유기실란 계면활성제의 분자구조 및 이를 이 용하여 합성한 위계나노다공성 MFI 제올라이트의 전자현 미경 사진, b) 주사, c) 투과 전자현미경 사진.

그림 5. a) Multi-lamellar와 b) uni-lamellar 구조를 갖는 극미 세 두께 MFI 제올라이트들의 투과전자현미경 사진.