1. 서 론

탄소섬유강화플라스틱(Carbon Fiber Reinforced Plastic;

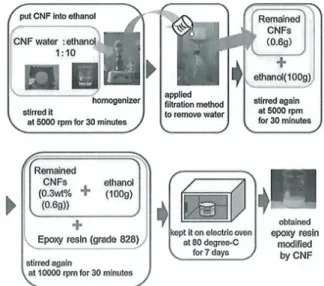

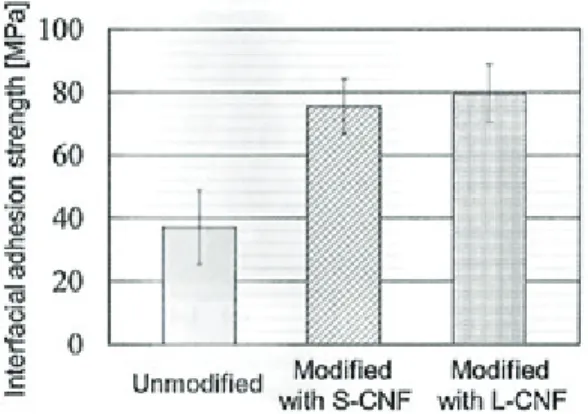

CFRP) 으로 대표되는 섬유강화복수재료는, 비강도나 비강성이 훌륭하기 때문에 금속을 대신하는 소재로 주 목받고 있다[1-3]. 특히 최근에는 우주항공산업을 시작 으로 폭넓은 분야에서 사용되고 있다. 또한 더 나아가 지구환경 개선을 위한 연비 향상을 겨냥하여 자동차의 차체 부품으로도 사용되기 시작했다[4]. 그러나 CFRP 는 기본적으로 유기계 고분자와 무기섬유라는 두 종류 로부터 구성되기 때문에 그 계면접착강도가 약하다는 결점을 내포하고 있다[5]. 한편 탄소섬유 자체의 강도 는 높으며, 계면접착강도와의 차이가 발생하기 때문에 탄소섬유/수지계면에 박리가 일어나기 쉽다. 박리가 일어날 경우에는 탄소섬유의 응력 분담이 불균형해지 며 CFRP의 특성을 충분히 발휘하지 못한다[6]. 그 때 문에 CFRP의 한층 더 효율적인 기계적특성을 겨냥하 여 계면접착강도를 개선시키는 연구가 다수 진행되고 있다[7-10]. 또한 그 개선 방법 중에서도 CFRP의 원재 료에 나노 및 마이크로사이즈의 미세섬유 및 입자를 첨사하는 간이적인 방법으로, 탄소섬유/수지 간의 계 면접착특성을 향상시켜 CFRP의 기계적특성 향상을 꾀 하는 연구가 행해지고 있다[11-24]. 이에 따라 본 총설 에서는 CFRP의 계면접착특성 및 기계적특성을 향상시 키는 데 관련하여, 지금까지의 연구 사례를 비평한 후 에 저자들이 진행한 원재료의 셀룰로오스나노섬유 (Cellulose Nano Fiber; CNF) 첨가에 의한 CFRP의 계면

접착강도 및 굴곡특성의 향상법을 소개하고, 나아가 CNF 섬유장의 차이가 그러한 특성에 어떠한 영향을 미치는지 밝힌다.

2. CFRP의 특성 향상에 대한 연구 사례

2.1. 강화섬유/수지 간의 접착강도 개선 사례

CFRP 는 기본적으로 강화섬유와 수지 두 종류의 층 에서 구성되기 때문에 그 중 한 종류에 특정한 고안을 하는 것으로 섬유/수지계면의 접착강도를 향상시키는 연구가 다수 있다. 일반적으로는 섬유에 표면수리를 하는 경우가 많으며, 대표적인 방법으로는 양극전해표 면산화수리가 있다. 양극전해표면산화수리는 탄소섬 유를 양극으로 하여 전해질을 포함하는 수용액 안에 방전시켜서 섬유표면에 일어나는 전해양극반응에 의 해 발생하는 활성산소로 표면산화수리를 진행하는 것 으로[17], 균일하게 섬유표면을 개질할 수 있다는 이점 이 있기 때문에 공업적으로 사용되고 있다. Yumitori 와 동료들은[8]은 이 방법으로 탄소섬유표면에 함산소 관능기를 발생시킴으로써 에폭시수지/탄소섬유 간의 계면접착강도가 향상된다는 것을 밝히고 있다. 또한 최근에는 더욱 향상된 접착강도를 목표로 하여 다양한 시도가 이루어지고 있다. 니시다(西田) 와 동료들은 [9]

은 수지의 분자량에 착안하여 열가소성 에폭시 수지의 분자량을 높임으로써 손실 정접 tanδ를 향상시켜 탄 소섬유/수지계면의 계면접착강도를 개선시킬 수 있음 을 밝히고 있다. 또한 다나카(田中) 와 동료들은 [10]은

https://doi.org/10.17702/jai.2020.21.2.72

원재료(母材) 나노섬유 첨가를 통한 CFRP의 계면접착강도 및 기계적 특성의 개선

하야시 겐타

1ㆍ오오쿠보 가즈야

2ㆍ오부나이 기요타카

21일본도시샤대학 대학원, 2일본도시샤대학 이공학부

Improvement of Interfacial Adhesion Strength and Mechanical Properties of CF RP by F abricated with Modified Matrix by Adding Nano F ibers

Kenta Hayashi, Kazuya Okubo and Kiyotaka Obnai

1

Department of Mechanical Engineering, Graduate School of Doshisha University

2Department of Mechanical Engineering, Doshisha University, 1-3 Tataramiyakodani, Kyo-tanabe city, Kyoto, 610-0394, Japan