알루미늄 합금의 중력금형주조 시 진공감압을 이용한 충전성 개선

김정국·김기영 *†

(주)신영유니크(한국기술교육대학교 대학원), *한국기술교육대학교

Improvement of Mold Filling in Aluminum Gravity Die Casting by Vacuum Suction

Jeong-Kook Kim and Ki-Young Kim*†

Shin Young Unique Co, Asan, 336-874, Korea, *Korea University of Technology and Education, Cheonan, 330-708, Korea

Abstract

Vacuum suction is applied to the mold during pouring in the inclined gravity die casting to remove defects such as misrun and gas porosity in the brake master cylinder. Casting defects are observed after solidification and their cause is analyzed by using the calculated results with commercial solidification and flow analysis code(ZCAST). The optimum vacuum suction is −2 cmHg, and when the start time of vacuum suction is 3 seconds after pouring, better filled result is obtained by holding it for 15 seconds. Repro- ducibility test under the optimum conditions attained from the above pouring tests is performed, and it is confirmed that these pour- ing conditions can be applied to the mass production immediately.

Key words: Brake master cylinder, Vacuum suction, Misrun, Burr.

(Received May 16, 2009 ; Accepted June 18, 2009)

1. 서 론

주조기술은 자동차 부품 제조기술 중에서 가장 중요한 기술 의 하나로 고품질, 저원가, 단납기가 가능한 기술개발이 절실한 분야이다.

자동차 유압식 제동장치 부품인 브레이크 마스터 실린더는 각 브레이크 회로에 압력을 형성시키고 제동 후에는 오일의 압력을 신속하게 소멸시키는 역할을 하며 오일 탱크는 온도 변화에 의한 체적 변화를 보상하는 중요한 기능을 담당하는 유압 주물부품이다.

마스터 실린더는 주물 제조 시 용탕의 주입과정에 발생되는 난류형성에 의한 가스의 포집 및 개재물 혼입에 의한 드로스 (dross), 충전 중의 과도한 냉각으로 인한 미스런(misrun), 탕경 (cold shut)등과 응고 시 발생되는 수축결함, 편석, 응력결함, 열변형 등의 주조결함이 존재하지 않는 무결함 제품이어야 한다.

현재 마스터 실린더는 경동식 중력주조와 경사식 중력금형주 조 공법에 의해 제품이 생산되고 있는데, 경동식 주조는 충전 중 금형이 회전하여 흐름을 원활하게 하므로 와류와 기포의 혼입을 적게 할 수 있고[1]. 또한 경동각도에 따라서 냉각속도 가 달라져서 조직의 차이가 나타난다[2]. 그러나 모서리각 부분 이나 복잡한 형상부분에 가스가 들어차 있으면 용탕에 배압이 가해져 탕 흐름에 지장을 초래하고, 또한 사형과 달리 금형의 열전도도가 높으므로 용탕의 급속한 온도저하로 인하여 용탕의

점성이 높아지고 표면장력이 상승하게 되면 금형공간(cavity)의 충전성이 저하되어 미충전이 발생될 수 있다. 경사식 주조는 일정각도로 고정시킨 금형에 주입하는 방법으로 주형이 고정되 어 있으므로, 각종 부가장치의 부착에 유리한 장점을 가지고 있는데, 고압 다이캐스팅의 경우에도 주입 중에 금형공간을 진 공감압하면 용탕의 충전성이 향상된다는 보고가 있으며[3], 중 력금형주조의 경우에도 금형에 감압장치를 연결하면 충전성의 개선을 기대할 수 있다.

본 연구에서는 마스터실린더의 경사식 중력금형주조 시에 자 주 발생하는 리저버 러그(reservoir lug)부의 미성형을 해결하기 위하여 진공감압장치를 금형에 연결한 후 진공감압도를 달리하 여 용탕의 충전성을 관찰하고, 이를 유동 및 응고해석 결과와 비교하여 최적의 주입 조건을 찾고자 하였다.

2. 실험 방법 2.1 주조실험

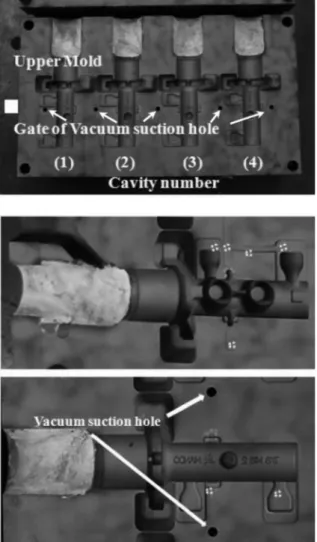

주조금형은 Fig. 1과 같이 상하형으로 분할되도록 하였으며 한 금형에 제품 4개(cavity)가 주조되도록 배치하였다. 또한 진 공배기공(vacuum suction hole)은 캐비티 사이사이에 설치하였 으며 크기는 각각 Ø 8 mm로 가공하였고, 금형의 재질은 STD61로 하였다.

본 실험에 사용된 재료는 Al-Si-Cu계 합금(AC2A)이며, Al-Si

†E-mail : simha@kut.ac.kr

알루미늄 합금의 중력금형주조 시 진공감압을 이용한 충전성 개선 - 김정국·김기영

−139

−계 합금에 동(Cu)을 첨가한 것으로 그 조성은 Table 1과 같다.

용해는 650 kg 전기로에서 AC2A 1차지금과 2차지금 배합 을 2 : 8로 하여 용해하였으며 초기 노 분위기 온도는 850oC 로 하였고 용탕의 온도는 720oC로 하였다. 탈가스 처리는 질 소가스를 압력 0.7 kgf/cm2로하여 10분간 진행하였다.

주조 전 금형예열은 300

±

20oC로 하였고, 용탕의 주입온도 는 720±

20oC, 주입시간은 약 15~20초로 하였으며 주조기 각 도는 45o, 금형의 닫힌시간은 220초, 열린시간은 30초로 하였 다. 각각의 실험 주조 시 감압도는 Table 2에서 case1의 경우 감압하지 않았으며, case2, 3에서는 감압을−

30 ~−

68 cmHg (76 cmHg에서 68 ~ 30 cmHg 감압을 의미함) 범위로 하였고, case 4의 경우에는 감압도를−

15 ~−

2 cmHg로 변경하여 실험 하였다. 또한 주입시작 1~6초 경과 후 감압을 시작하여 감압 이 끝나는 시점을 18~20초로 적용하여 실험 주조하였다.Table 2에 주조 작업 조건을 나타내었다.

제작된 마스터 실린더의 리저버 러그부 성형 여부를 판명하

기 위하여 육안검사를 실시하였으며, 제품내부의 기포 및 수축 결함을 분석하기 위하여 방사선투과 검사를 하였고, 밴드 쏘 및 선반으로 단면을 절단 가공하고 칼라 스프레이액을 단면에 뿌린 후 육안으로 결함존재여부를 검사하였다.

2.2 유동 및 응고해석

상용유동응고해석 프로그램인 Z-CAST를 이용하여 Fig. 2와 같이 요소를 분할하였다. 요소는 x, y, z방향으로 각각 214

×

196×

192개로 동등간격으로 분할하였으며, 요소 한개의 크기는 는 1×

1×

1 mm이고, 총 요소분할 개수는 8,053,248개이었다.또한 해석에 사용된 계산조건은 Table 3에 나타내었으며 주 물 및 금형의 열물성치는 Table 4에 나타내었다. 유동해석조건 에 있어서 주입온도는 720oC로 하였고 금형의 초기온도는 280oC로 하였다. 주물/대기, 주형/대기 사이의 열전달계수는 0.00084(cal/cm2·sec·oC), 그리고 주물/금형 사이의 열전달계수 는 0.12(cal/cm2·sec·oC)로 하였다. 계산에서는 일차로 감압을

Fig. 1. Gravity die casting mold.

Table 1. Chemical composition of AC2A(wt%).

Si Cu Mg Fe Mn Zn Ni Pb Sn Cr Al

4.2

~5.8 3.2

~4.0 0.1

~0.2 0.3 0.15 0.2 0.3 0.15 0.05 0.15 bal.

Table 2. Test conditions for vacuum suction aided pouring.

Case Melt temp., (

oC)

Mold temp., (

oC)

Vacuum start time,

(sec)

Vacuum holding time, (sec)

Vacuum suction pressure (cmHg)

1 720 ± 20 300 ± 20 - - -

2 720 ± 20 300 ± 20 3~6 18~20 −30 ~ −68

3 720 ± 20 300 ± 20 3~6 20 −30 ~ −60

4 720 ± 20 300 ± 20 1~3 18~20 −15 ~ −2

Fig. 2. Meshed sample used for solidification and flow analysis.

용하지 않고 유동 및 응고해석을 수행하였으며, 일차해석결과를 토대로 감압압력을

−

2 cmHg로 하여 해석을 수행하였다.3. 실험 결과 및 고찰 3.1 무감압 주조 주입결과

무감압 주조 후 시편의 외관검사 및 칼라체크를 실시 하였 으며 외관검사는 400개, 칼라체크는 20개를 검사하였다. 주조 실험결과 유형별 불량률 및 점유율을 Table 5에 나타내었다.

외관검사 결과 리저브 러그부 미성형 결함이 1.5%로 가장 많 이 발생하였으며, 전체 결함 중 37.5%를 차지하고 있다. 제품 내부에는 칼라체크결과 기포 결함이 발생하지 않았음을 확인할 수 있었다.

Fig. 3의 수축결함 분포도에서는 제품부에는 수축공이 발생하 지 않고 압탕 부분에만 존재하는 것을 확인할 수 있는데, 응 고 해석결과 응고시간 분포도, 온도 분포도, 수축공, 온도구배 모두에서 제품내부에 수축결함이 존재하지 않음을 확인할 수 있었다.

Fig. 4는 감압주조제품의 내부 X-선 촬영 결과인데, 촬영결과 제품 내부에 결함이 존재하지 않았는데, 현미경조직 사진을 통 해서도 제품내부에 미소기포결함이 존재하지 않음을 확인하였다.

Fig. 5에는 무감압 주조 시 충전해석결과와 시험주조 결과를

Table 3. Calculated conditions for solidification and flow analysis.

Number of Mesh 214 × 196 × 192

Mesh Size 1 mm

Kinematic viscosity 0.011 cm

2/sec

Free-slip coefficient 0.8

Upwind coefficient 1.3

Gravity −980 cm

2/sec

Table 4. Thermal properties of casting and mold.

Casting(AC2A) Mold(STD61) Heat Conductivity

(cal/cm ·sec·

oC)

(T

S) 0.414 0.075 (T

L) 0.18

Density (g/cm

3) (T

S) 2.66 7.3

(T

L) 2.48

Specific heat (cal/g ·

oC) (T

S) 0.26 0.16 (T

L) 0.315

Initial Temp.(

oC) 720 250

Latent heat(cal/g) 97.4 -

Liquidus Temp.(

oC) 611 -

Solidus Temp.(

oC) 507 -

Gate velocity (cm/sec) 21.26 -

*Ts: solidus temperature, T

L: liquidus temperature.

Table 5. Defect types and rejected ratio for samples without vacuum suction.

Inspection method Type of defects No. of inspected samples (EA)

No. of defective samples (EA)

Rejected ratio (%)

Share of each defect (%)

Appearance Observation

Inlet port primary misrun

400

3 0.75 18.75

Reservoir lug misrun 6 1.50 37.50

Outlet port secondary

misrun 2 0.50 12.50

Flange wing misrun 1 0.25 6.25

Flange wing

burn on 4 1.00 25.0

Color check Porosity 20 0

Fig. 3. Shrinkage appeared in the riser after solidification.

Fig. 4. X-ray results showing a sound casting.

알루미늄 합금의 중력금형주조 시 진공감압을 이용한 충전성 개선 - 김정국·김기영

−141

−비교하여 나타내었다. 30% 충전 시 상단 날개부 A부분 캐비 티 내에서 공기 고립이 발생됨을 알 수 있고 이것이 상단 날 개부 미성형의 원인으로 판단된다. 또한 B부분 리저버 러그부 에서도 공기의 고립이 발생되는데, 이로 인하여 리저버 러그부 의 미성형이 생기는 것으로 보인다. 10초경과, 56% 충전시 C 부분 몸통 날개부에서도 공기고립이 발생되며 이로 인하여 몸 통 날개부의 미성형이 발생된 것으로 판단된다. 따라서 이러한 미성형을 방지하기 위해서는 원활한 벤트(vent)가 필요하며, 이 를 위하여 본 연구에서는 진공감압방식을 선택하였다.

Fig. 6에는 무감압과 감압주조 시 충전거동을 비교하여 나타 내었다. 무감압 주조 시에는 주입 후 5초 경과 시 리저브 러 그부에 용탕이 충전되기 시작하는데 비하여, 감압주조(감압압력:

−

2 cmHg, 감압시간: 주입 후 3~18초)시에는 주입 후 3.6초 경과 시 리저브 러그부에 용탕이 충전되고 있다. 따라서 무감압 주조에 비해 감압주조 시 충전성이 개선됨을 알 수 있으며, 리 저버 러그부 성형에도 유리하게 작용할 것으로 판단할 수 있다.3.2 감압 주조 주입결과

감압주조실험은 조건을 달리하여 3차에 걸쳐서 수행한 후 주 요부분인 리저버 러그부에 대하여 결함을 확인하였다. 1차 감 압 주조실험에서 용탕주입시간은 18~20초로, 감압은

−

30 ~−

68 cmHg 범위로 하였으며 용탕 주입 3~6초경과 후 감압을 시작 하였는데, 실험결과 감압시작시간이 5~6초로, 늦어질수록 미성 형 발생개수가 많음을 알 수 있었고, 감압시작시간이 3~4초로, 빨라질수록 미성형 발생개수가 적어짐을 알 수 있었다. 그리고 버(burr) 발생개수는 모든 주조조건에서 3~4개 정도로 동일하 게 발생되었다. 감압도가 커지면 충전은 잘 되었으나, 오히려 버가 발생하여 후처리 비용이 증가하는 결과를 가져오게 된다.Fig. 7에는 1차 감압주조실험 시 발생한 미성형 결함 사진과 버 발생 사진을 나타내었다.

2차 감압 주조실험에서는 용탕주입시간은 20초로, 감압도는

−

30 ~−

60 cmHg 범위로 하였으며 1차 감압주조와 동일하게 용탕 주입 3~6초경과 후 감압이 시작하도록 하였다. 2차 감압 주조 실험결과 1차 감압주조 실험결과와 유사하게 감압시작시 간이 5~6초로 늦을수록 미성형 발생개수가 많았고 3~4초로 빠 를수록 미성형 발생개수가 적어짐을 알 수 있었다. 그리고 버Fig. 5. Comparison of calculated results with experimental ones.

Fig. 6. Comparison of filling behavior with and without vacuum suction.

Fig. 7. Samples with burr or misrun after pouring with vacuum suction.

발생개수는 주조조건별로 2~5개 정도이었다.

3차 감압 주조실험에서는 용탕주입시간은 18~20초로, 감압압 력은

−

15 ~−

2 cmHg 범위로 하였으며 용탕 주입 1~3초경과 후 감압이 시작하도록 하였다. 3차 감압주조 실험결과 감압시 작시간은 2~3초 정도에서 미성형 개수가 가장 적게 발생하였 고, 버 발생개수는 감압압력이−

2 cmHg일때 가장 적게 발생 하였다. Fig. 8에는 3차 감압주조실험결과 건전 제품 사진의 예를 나타내었다.3.3 미성형 및 버 발생에 미치는 감압압력 및 감압시간 의 영향

Fig. 9는 1, 2, 3차 감압실험으로 얻어진 결과를 바탕으로

감압압력 별로 발생된 미성형과 버 개수를 그래프로 나타낸 것이다. 그래프의 추세를 통해 확인할 수 있듯이 리저버 러그 부의 미성형과 버의 발생 빈도가 감압이 작을수록 적게 발생 함을 알 수 있다.

Fig. 10은 1, 2, 3차 감압실험으로 얻어진 결과를 바탕으로 감압시작시간과 감압종료시간에 따라서 발생한 미성형과 버 개 수를 그래프로 나타낸 것이다. 그래프를 통해 확인 할 수 있 듯이 미성형과 버의 발생 빈도가 감압시작시간이 3초 범위에서 적게 발생됨을 확인할 수 있으며, 감압종료시간은 주입 후 18 초 부근에서 미성형과 버가 가장 적게 발생함을 확인할 수 있 다. 따라서 감압은 주입 후 3초에서 시작하여 15초 동안 감압 유지하는 것이 가장 좋은 조건임을 알 수 있다.

3.4 재현성 평가

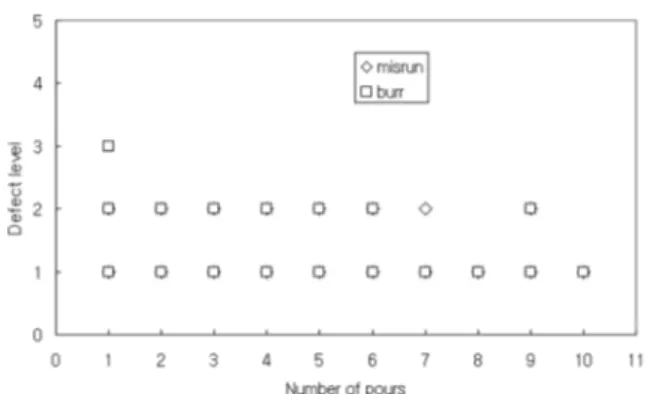

앞서의 3차 감압 주조 실험을 통해 최적의 작업조건은 감압 도가

−

2 cmHg일 때이며 감압시작시간은 3초, 감압 종료시간은 18초임을 알 수 있었다. 이 최적 조건을 가지고 최종적으로 10회를 추가로 주입하고 그 결과를 평가하여 재현성을 확인하 였다. 한개의 금형에 4개의 캐비티가 있고, 결함확인부분인 리 저버 러그는 1개의 캐비티 당 좌우 2개가 있으므로 1회 주입 에 8개의 부분에 대한 결함발생 및 그 정도를 확인할 수 있다.주조 재현성실험결과를 평가하기위하여 만든 미성형 및 버 등급 평가기준표는 Table 6과 같다. 표에서 level-1이 가장 우 수한 수준인데, 주입 결과 대부분은 level-1이었으며, 1개를 제 외하고는 모두 미성형 및 버의 결함수준은 level-2 안쪽으로, 결함발생이 적게 나타났다. 결함을 정량적으로 관리하기 위하여 Table 6의 수준을 계량화하여 Fig. 11에 결함수준을 주입회수 별로 나타내었다. 즉 결함이 level-1이면 1점, level-2이면 2점 으로 부여하여 계량화하였는데, 이 점수가 적을수록 품질이 우

Fig. 8. Sound casting attained in 3rd pouring test with vacuum suction.

Fig. 9. Number of defective samples versus vacuum suction pressure.

Fig. 10. Number of defective samples versus vacuum start and finish time.

Table 6. Defect level on misrun and burr.

Level 1 2 3 4 5

Misrun very good good

finishing not needed finishing needed repair needed very severe Burr very good removed by hand easily removed by file removed by file hardly removed

by file

알루미늄 합금의 중력금형주조 시 진공감압을 이용한 충전성 개선 - 김정국·김기영

−143

−수하며 1점이 가장 우수한 것을 나타낸다. 예를 들면 Fig. 11 에서 3번째 주입한 경우 미성형은 level-1과 level-2가 각각 1 개 씩, 그리고 버도 level-1과 level-2가 각각 1개 씩 발생한 것을 의미한다.

결과를 요약하면 미성형에 대해서는 결함확인 장소 80군데에 대한 합계가 97로, 이를 80으로 나누면 평균 1.21인데, 이는 level-1보다 약간 떨어지는 수준으로 수정 작업이 필요 없을 정도의 제품을 의미한다. 한편 버에 대해서는 결함확인 장소 80군데에 대한 합계가 107로, 이를 80으로 나누면 평균이 1.34인데, 이는 level-1과 level-2 사이의 수준으로 약간의 버는 있으나 손으로 제거 가능한 수준으로 후처리에 들어가는 비용 이 매우 적음을 의미한다.

따라서 본 연구에서 1~3차 주입실험을 통하여 얻어진 작업 조건은 양산적용 시 작업조건으로 즉시 활용이 가능한 것으로 판단된다.

4. 결 론

본 연구에서는 브레이크 마스터실린더 중력금형주조 시 리저 버 러그부 모서리각 부분에 자주 발생하는 미성형을 개선하기 위하여 마스터실린더의 경사식 중력금형주조 시에 진공 감압도 를 달리하여 리저버 러그부의 충전성을 측정한 결과, 다음의 결론을 얻었다.

1) 감압도가 클수록 충전성은 개선되었으나 버의 발생으로 인한 추가적인 사상이 필요하게 되어 생산성이 저하되었고, 감 압도가 작은 경우에는 미성형이 발생하였는데, 감압도가

−

2 cmHg인 경우가 가장 적합한 조건임을 알 수 있었다.2) 진공감압시간은 주입 후 3초부터 시작하여 18초까지 유지 하였을 때 가장 만족한 충전성을 얻을 수 있었으며, 진공감압 시작시간이 늦어지게 되면 미성형이 발생하였다.

3) 앞서 3회의 실험에서 얻어진 최적 조건 하에서 재현성 실험을 한 결과, 만족할만한 결과가 얻어졌으며, 이 조건들은 곧바로 양산에 적용 가능할 것으로 판단된다.

참고문헌