ISSN 2283-4846(Online) / ISSN 2233-6036(Print)

Technical PapersLabView

Ⓡ기반 6축 수직 다관절 로봇의 파라미터 스케쥴링 프로그래밍에 관한 연구

김성빈a, 정원지b*, 김효곤cApplication of LabView Ⓡ -Based Parameter Scheduling Programming for a 6-Axis Articulated Robot

Seong-Bhn Kima, Won-Jee Chungb*, Hyo-Gon Kimc

a

Changwon National University Mechanical Design Engineering, 20, Changwondaehak-ro, Ulchang-gu, Chnagwon, Gyeongnam-do, 641-773, Korea

b

Changwon National University Mechanical Engineering,

20, Changwondaehak-ro, Ulchang-gu, Chnagwon, Gyeongnam-do, 641-773, Korea

c

Hanyang University Mechatronics Engineering, 222, Wangsimni-ro, Seongdong-gu, Seoul 133-791, Korea

ARTICLE INFO ABSTRACT

Article history: As industrial robots come into wider use, their control techniques are being developed along with enhancements in their performance. Specially, the dynamic performance of a 6-axis articulated industrial robot is greatly changed according to the position and orientation of the robot. This means that the PI parameter tuning of the robot and orientation of the robot. This mconsidering the dynamic characteristics of robot mechanism. In this study, LabView

®programming was applied to automatically conduct parameter scheduling for various robot motions. Using forward and inverse kinematics of RS2, we can divide the working envelope of RS2 into 24 subspaces. We then conduct the gain-tuning according to each subspace. Finally, we program the actual gain scheduling, in which the optimized gain-tuning for each subspace to be passed should be changed for various robot motions using LabView

®.

Received 23 February 2015

Revised 8 April 2015

Accepted 17 April 2015

Keywords:

LabView

Ⓡprogramming Forward kinematics Inverse kinematics Subspace

Parameter tuning Parameter scheduling

* Corresponding author. Tel.: +82-55-213-3624 Fax: +82-55-263-5221

E-mail address: wjchung@changwon.ac.kr (Chung Won Jee).

1. 서 론

1.1 연구배경

현재 산업용 로봇의 역할은 점점 증가하고 있으며, 수요와 적용 범위의 증가에 따라 산업 전반에 걸쳐 사용되는 로봇은 고성능화가 요구된다. 즉, 고정밀도를 유지하면서 고속, 유연한 동작을 요구하 고 있다. 특히 산업용 6축 수직 다관절 로봇은 전자제품을 조립하 는 직교 좌표형 로봇이나 SCARA로봇과 달리 로봇의 위치와 자세

에 따라 기구부의 로봇과 달리 로봇의 위치와 자세에 따라 기구부

의 동적특성이 크게 변하게 된다. 또한 로봇의 이동속도가 빠를수

록 프로그램에 의해 교시된 경로를 크게 벗어나는 현상이 발생하

고, 속도 변화에 따라 기구부의 진동이 발생한다

[1]. 따라서 로봇의

제어 성능을 향상시키기 위하여 PID 제어 튜닝(tuning)기법에 대

한 다양한 연구가 이루어지고 있다. 로봇의 초정밀 제어를 위해서

는 기구부의 동적 특성을 고려한 제어가 필요하지만 로봇 시스템은

비선형이 강하므로 제어 파라미터를 이론적으로 계산해 내는 것은

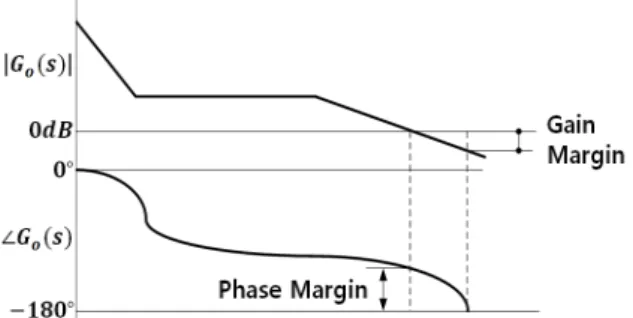

Fig. 1 Robot control system Fig. 2 Bode plot of open loop transfer function 매우 어려우며, 따라서 조작자의 파라미터 조절에 대한 경험과 지

식을 바탕으로 많은 실험을 통해 이루어지고 있다. 그 방법 중 하나 로 동역학 신호 해석기(DSA: dynamic signal analyzer)를 이용하 여 로봇의 주파수 응답 측정을 수행하여 로봇의 동적 특성을 파악 하고 이를 바탕으로 제어기의 PID 이득 튜닝(gain tuning) 방법에 대한 연구가 수행되기도 하였다

[2].

본 논문에서는 LabView

Ⓡ라는 단일 장비를 이용하여 동적 특 성을 고려한 서보 파라미터 튜닝 방법 및 실제 로봇이 이동 경로를 따라 움직일 때 부공간 별로 파라미터의 변화를 고려하여 알맞은 값을 설정하는 파라미터 스케쥴링 프로그래밍을 만들어 로봇의 응답성을 향상시켜 로봇의 성능을 향상시키기 위한 연구를 수행 하였다.

1.2 실험 장비

본 논문에 사용되는 로봇은 본 실험실에서 연구 목적으로 자체 설계 및 개발된 6축 수직 다관절 초중량물 핸들링용 1/4사이즈 프 로토 타입 로봇(이하 RS2)으로 Fig. 1과 같으며 4-바 링크(bar link) 구조와 5축에 슬라이드 방식을 이용한 링크 구조를 사용하였 다. 또한 로봇의 제어를 위해 NI PXI-7350장비의 motion controller 를 이용하여 수직 다관절 로봇의 모션을 제어하도록 시 스템을 구성하였으며 주파수 응답 해석을 위해 DSA (dynamic signal analyzer) 를 속도 제어 루프에 연결하였다.

[2]2. 서보 파라미터(servo parameter)의 튜닝 절차

2.1 속도제어 루프의 비례 이득(proportional gain) 튜닝 로봇의 실제 기계 조정은 내부 루프부터 조정 해 나가는 것이 효율이 좋다. 따라서 속도 제어 루프의 비례 이득 값(

) 부터 조정 을 시작한다. 이 값은 속도 루프의 응답성, 정상특성을 크게 지배하 는 값이므로 이득을 높게 할 필요가 있다. 다만 안정성을 고려하지 않고 속도를 높이게 되면 소음이 발생하게 되므로 주파수 특성을 계측하고 안정성을 판별해가면서 조정을 실시한다. 주파수 응답시 험을 통해 폐루프 전달함수의 보드선도를 추출할 수 있으며 추출된

보드선도는 식 (1)을 통해 개루프 전달함수의 보드선도로 변환을 시킨다.

(1)

구해진 개루프의 보드선도에서 Fig. 2와 같이 이득여유(위상이 -180° 되는 지점)와 위상여유(이득이 0 dB이 되는 지점)을 구한다.

일반적으로 이득여유는 -6dB ~ -20 dB, 위상여유는 -45도 이상이 되도록 비례 이득 값을 조정한다

[3]. 구해진 비례 이득 값을

라고 하며 응답성을 향상시키기 위해 이득 여유를 -6 dB이 되도록 하는

' 을 구하는 계산식은 식 (2)과 같다

[4].