한국레이저가공학회지 제14권 제4호, 2011년 12월

용가재를 사용한 디퍼렌셜 기어와 케이스 레이저 용접 연구

조준권, 장인성⌧, 정창호, 임채원

현대-기아자동차 요소생기개발팀

Study on Laser Welding for Differential Gear & Case for Filler Wire

Joonkwon Cho, Insung Chang, Changho Jeong, Chaewon Lim

Fundameantal Engineering Development Team, Hyundai-Kia Motors

Abstract

This study is about laser welded joints in order to replace the traditional screw connection of a differential gear and its case in the differential gear assembly. Screws are usually used to join these parts.

But the screws take up weight and space. So we needed to improve the joining method. In the welding of a differential gear and its case, the quality is much harder to control, because the high carbon contents of the two components results in cold cracks. But a new method that adds wire allows these materials to be joined. Additionally, more distortions generally occurs in the welded joints than in screws. We tried to prove that laser welding is an available method for joining these parts through the measurement and various tests.

Keywords: laser welding(레이저 용접), differential gear(디퍼렌셜 기어), filler wire(용가재), distortion(변형), welding crack(용접 결함)1)

1. 서 론

자동차는 코너 주행 시 in-corner와 out-corner 의 바퀴 궤적이 달라지므로, 특별한 장치가 없이 좌우 구동 측의 바퀴가 같은 속도로 회전을 하게 되면 정상적인 주행이 불가능하다. 따라서 코너 주행 시 정상적으로 주행이 가능 하려면, 코너 안쪽 바퀴보다 바깥쪽 바퀴가 더 빨리 회전해야 하며 이러한 휠 궤적의 차이에 다른 회전 차를 보상받지 못할 경우 바깥쪽 바퀴가 끌리는 현상 이 발생하는데 이를 방지하기 위해 디퍼렌셜 기 어가 필요하다.

전륜 디퍼렌셜 기어는 Fig.1과 같이 변속기 내 부에 위치해 있으면 치폭이 얇은 헬리컬 기어 형 상을 가지고 있기 때문에 열 변형에 민감한 구조 이며, 후륜 디퍼렌셜 기어는 후륜 트랜스퍼에 위 치해 있으며 접합부가 두꺼운 하이포이드 기어 타입이므로 열 변형에 둔감한 구조를 가진다. 현

투고일 : 2011년 8월 22일 심사완료일 : 2011년 12월 19일 게재승인일 : 2011년 12월 23일

교신저자 : 장인성⌧ goltz11a@hyundai.com

재 디퍼렌셜 기어는 디퍼렌셜 케이스와 하이포이 드 기어를 볼트로 체결하는 조립 공법을 통해 생 산된다. 볼트 체결 공법은 다음과 같은 한계를 가진다.

(1) 조립을 위한 별도 볼트 부품 공급 필요 (2) 볼트 체결 공간 확보를 위한 불필요한 플

랜지가 존재

(3) 볼트 체결 공정과 별도로 각각의 부품에 홀을 가공하는 공정이 필요

(4) 기종 별 체결 기구 공용화 불리

따라서 볼트 체결 공법은 재료비 절감 및 생산 효율 향상 측면에 있어 매우 불리하다. 레이저 용접 공법은 레이저 빔을 접합부의 맞대기 면에 조사하여 용접을 실시하는 신 공법으로서, 기존 공법의 개선이 가능하다.

본 연구는 디퍼렌셜 기어의 조립 공법에 볼트 를 사용하지 않는 신 접합 공법인 레이저용접을 적용하여 불필요한 부품 삭제 및 중량 절감을 통 해 재료비 및 생산 원가 절감과 공정 축소를 통 한 생산 효율 증대를 얻고자 한다. 개발 기술의 개요를 아래 Table 1에 정리하였다.

Journal of KSLP, Vol. 14, No. 4, December 2011 Fig. 1 전륜 디퍼렌셜 기어의 구조 및 형상.

Fig. 2 후륜 디퍼렌셜 기어의 구조 및 형상.

Table 1 레이저 용접과 볼트 체결 비교 (Rear differential 기준)

구 분 레이저 용접 볼트 체결

개 요 용가재를 공급하며 레이저 빔을 조사

체결을 위한 홀을 가공하여 볼트 체결

부 품 형 상

단 면 형 상

부 품 중 량 (kg)

3.64 4.74

조 립

부 품 기어, 케이스 기어, 케이스, 볼트

2. 본 론

2.1 부품 재질 분석

조립 부품인 기어 (전륜 : 드라이브 기어, 후륜 : 하이포이드 기어)와 케이스의 재질 및 성분 함량 을 분석하여 다음과 같이 표로 나타내었다. 구조용

합금강인 기어 부품의 탄소 함량은 0.17-0.23% 인 데 비해 구상 흑연 주철 재질의 케이스 부품의 탄 소 함량은 3.0-4.0%으로 그 양이 매우 크다.

Table 2 부품 재질 분석

구 분 하이포이드 기어 케이스

재 질 구조용합금강 구상 흑연 주철

기 호 SCR420HB FCD500

주요 성분 (%)

C 0.17-0.23 3.0-4.0 Si 0.15-0.35 2.0-3.0 Mn 0.55-0.90 0.2-0.6 P 0.020 이하 0.1 이하 S 0.020 이하 0.15 이하 Ni 0.25 이하 1.0 이하

Mg - 0.015 이하

Cr 0.85-1.25 -

Cu 0.30 이하 -

탄소 함량이 많은 부품에 용접을 실시하기 위 해 레이저 빔을 조사하게 되면 용접부의 온도는 1500℃ 이상으로 상승하게 되고 빔 조사 후 대기 중에서 냉각하면서 용접부 주변의 경도가 높아지 고 내부의 응력으로 인해 용접부에 결함이 발생 할 확률이 높아진다. 이는 기어 부품 및 변속기 내구성에 치명적인 악영향을 준다.

마르텐사이트 조직

Fig. 3 기어 부품 단면.

흰 색 : 페라이트조직 검은색 : 흑연

Fig. 4 케이스 부품 단면.

한국레이저가공학회지 제14권 제4호, 2011년 12월 2.2 부품 형상 별 적용 검토

디퍼렌셜 기어는 자동차의 구동 방식에 따라 전륜 디퍼렌셜 기어와 후륜 디퍼렌셜 기어로 구 분된다. 4륜 구동 방식과 후륜 구동 방식에서 사 용되는 후륜 디퍼렌셜 기어는 하이포이드 기어 형상을 가지며 열 변형에 둔감한 구조로써, 다수 의 레이저 용접 적용 사례를 볼 수 있다. 하지만 전륜 디퍼렌셜 기어는 헬리컬 기어의 형상을 가 지며, 접합부의 두께가 얇아 열 변형에 민감한 구조이므로, 레이저 용접 적용이 어렵다.

2.3 타사 적용 사례 분석 2.3.1 타사 부품 구조 분석

레이저 용접을 적용한 타사 부품의 형상 및 용 접 구조 등을 분석하였다. 다수의 레이저 용접 적용 사례를 볼 수 있는 후륜 디퍼렌셜 기어를 중심으로 분석하였으며, 전륜 디퍼렌셜 기어도 사례를 입수하여 분석 결과를 아래와 같이 정리 하였다.

Table 3 타사 후륜 디퍼렌셜 기어 구조 분석

구 분 A 社 B 社 C 社

부 품 형 상

단 면 구 조

용 접

방 향 축 방향 횡 방향 횡 방향

Table 4 타사 전륜 디퍼렌셜 기어 구조 분석

구 분 D社 E社

부 품 형 상

단 면 구 조

용 접

방 향 횡 방향 축 방향

Table 5 용가재 제품 선정

구 분 SM308 SM347 SM82

주요 성분 (%)

Ni 9.6 9.6 73.0

Cr 19.9 20.0 20.0

Nb 0.0 0.7 2.5

단가

(원/kg) 54,000 10,000 15,000

Table 6 타사 부풉 단면 분석

구 분 A社 B社 C社

단 면 형 상

기 어

재 질 17CrNiMo6 16MnCrS5 17CrNiMo6 케이스

재 질 FCD450 FCD500 FCD400

용가재 CrNiNb CrNi CrNiNb

케이스 열 영향부 경도 (Hv)

580 727 689

비드 폭

(mm) 3.7 1.8 2.5

용입 깊이

(mm) 5.4 4.0 4.5

타사 적용 부품의 후륜 디퍼렌셜 기어 외관 구 조를 분석한 결과 A社의 기어 부품과 C社의 케이 스 부품에서 깊이 6mm 내외의 홈 구조를 발견할 수 있었다. 이는 용접 시 발생하는 응력을 기계적 으로 보완하여 응고 시 크랙 발생을 억제하기 위한 것으로 사료된다.

타사 적용 부품의 전륜 디퍼렌셜 기어 외관 구 조를 분석한 결과 후륜에 적용된 홈 구조는 발견 되지 않았지만 용접 방향을 바꾸거나 접합부의 두 께가 넓은 구조를 적용한 사실을 발견하였다. 이는 용접 변형을 최소화하기 위한 방안으로 추정된다.

2.3.2 타사 부품 단면 분석

타사 적용 부품의 단면을 절개하여 분석한 결과 자사에서 사용하는 부품과 유사하였으며, 용접부 냉 각에 의한 크랙 발생을 억제하기 위하여 Cr-Ni계열 의 용가재(filler wire)를 공급하며 용접하였다. 용가 재의 성분 중 Nb(니오븀)은 결정립 미세화 원소로 서, 용접 시 발생하는 고온의 열로 인한 결정립 조 대화를 방지하여 용접부의 크랙 발생 억제를 통한 물성 향상 기능을 하는 것으로 확인하였다. 이 외에 도 추가적인 타사 적용 사례 벤치마킹 활동을 통해 Table 5와 같이 3종의 용가재 제품을 선정하였다.

Journal of KSLP, Vol. 14, No. 4, December 2011 Table 7 시편 구조 설계

구 분 맞대기 Type 1 Type 2 Type 3 단 면

형 상

Table 8 시편 구조 별 냉각 속도 분석

구분 맞대기

구조 Type 1 Type 2 Type 3

용접후 열분포

냉각 시간 (초)

9.5 14.0 11.8 8.8

용접부 주변 급냉 억제

X ◎ O X

그 밖의 부품 재질 및 경도 측정 및 타사 부품 의 단면 분석 결과를 정리하여 Table 4로 나타내 었다. 실물의 부품을 입수한 후륜의 적용 사례를 중심으로 분석하였다.

2.4 구조 별 시편 실험 2.4.1 시편 구조 설계

먼저 후륜의 타사 적용 사례에서 발견된 부품의 홈 구조가 레이저 용접 품질에 미치는 영향을 확인 하기 위해 적용 부품과 동일 재질의 시편을 제작하 여 실험을 실시하기로 했다. 시편의 구조는 타사 적용 부품 중 냉각 속도 저하 기능이 있을 것으로 예상되는 B社 부품과 동일하게 설계된 구조와 대 조군으로 사용할 맞대기 시편 구조를 포함하여 총 네 가지의 구조로 설계하였다. 부품의 구조가 상이 한 C社의 적용 구조는 제외하였다.

2.4.2 시편 실험 조건

실험은 시편의 구조에 따른 냉각 속도 차이와 용접 후 단면 분석을 통한 용접부 경도 평가를 목 적으로 실시하였다. 레이저는 5.0kW 출력의 fiber 레이저를 사용하였으며 3.8m/min의 용접 속도를 가 지고 5.0mm의 깊이로 용입할 수 있는 조건으로 실 시하였다. 실험 목적 상, 용가재는 사용하지 않았다.

2.4.3 시편 구조 별 냉각 속도 차이 분석 열화상 카메라로 시편 용접 프로세스를 촬영하여 시편 구조 별 용접 후 냉각 속도 차이를 Table 8과 같이 분석하였다.

용접 후 열 분포 사진에서 용접부 중앙의 흰색으 로 나타나는 부분의 온도는 약 80℃이며 시편 외곽 의 어두운 파란색으로 갈수록 낮은 온도를 나타낸다.

사진은 동일한 시간이 흐른 뒤 촬영하였으며 ‘맞대 기 구조’와 Type 3에 비해 Type 1 및 Type 2의 냉 각이 현저하게 느린 것을 알 수 있다. 이는 기어 및 케이스 재질의 열 전도율(45-46 kcal/℃)에 비해 현저 히 작은 열 전도율(0.03kcal/℃)를 가지는 공기 층이 기어 부품의 홈 구조에 형성되고 이 공기 층에 의해 용접 시 인가된 열 에너지가 느린 속도로 전도되기 때분으로 예상할 수 있다. 이는 용접부 중앙(▶ 표시 지점)의 냉각 시간을 측정함으로써 수치적으로 확인 할 수 있다. 냉각 시간의 측정 부위는 용접 길이 방 향의 정 중앙이며, 해당 부위의 온도가 950℃에 서 55℃로 냉각되는 동안의 시간을 Table 8에 표 시하였다.

2.4.4 시편 구조 별 용접부 단면 경도 분석 구조 별 용접 시편의 단면을 절개하여 용접부 단면 경도 분석을 실시하였다. 용접 품질에 가장 큰 영향을 미치는 케이스 열 영향부의 평균 경도 를 측정하여 아래와 같이 표로 나타내었다.

Table 9 시편 구조 별 단면 경도 분석

구분 맞대기

구조 Type 1 Type 2 Type3 케이스

열영향부 평균경도 (Hv)

807 752 717 796

분석 결과 Type 1 및 Type 2의 기어 홈 구조가 케이스의 열 영향부 경도 상승을 억제하는 현상을 확인하였다. 냉각 속도가 빠르면 경도값이 높아지는 것이 일반적이나, 본 실험에서는 Type 1의 냉각 속 도가 느림에도 불구하고 열 영향부 평균 경도값이 Type 2 보다 높게 측정되었다. 이는 열 영향부의 평균 경도값으로 산출하였기 때문이라고 사료된다.

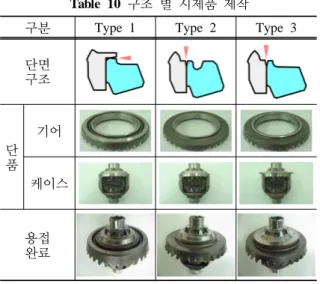

2.5 후륜 기종 개발 2.5.1 시제품 제작

한국레이저가공학회지 제14권 제4호, 2011년 12월 시편 실험을 통해 분석한 결과를 실제 대상 부

품에 대하여 검증하기 위해 시편과 동일한 구조 의 시제품을 제작하였다.

Table 10 구조 별 시제품 제작 구분 Type 1 Type 2 Type 3 단면

구조

단 품

기어

케이스

용접 완료

2.5.2 시제품 용접부 단면 분석

레이저 용접으로 제작한 시제품의 단면을 절개 하여 용접부 경도를 분석하였다. 시제품의 케이 스 부품 열 영향부의 경도 분석 결과는 구조 별 시편 실험과 동일하였다. Type 1 및 Type 2의 경도가 Type 3의 경도보다 낮게 측정되었으며 Type 2의 경도가 Type 1보다 우세하였다.

Table 11 구조 별 시제품 용접부 경도 분석

구분 Type 1 Type 2 Type 3

케이스 열영향부 평균경도 (Hv)

730.6 717.3 765.8

한편 기어 부품은 기계적 성질을 향상시키기 위해 부품의 표면을 침탄 처리하여 침탄층을 형 성하는데, 이 부분을 제거하지 않은 상태에서 용 접하여 탄소 함량 증가로 인해 단면 분석 결과 기어 열 영향부의 경도가 900Hv 내외로 매우 높 게 측정되었으며, 길이 30㎛ 미만의 미소한 크랙 도 발견되었다. 이에 용접부 주변의 기어 부품 표면 침탄층 1mm 두께를 제거한 개선 시제품을 제작하여 단면 분석을 재실시한 결과, 용접부 크 랙 미발생 및 경도 500Hv 정도로 안정됨을 확인 하였다.

2.5.3 시제품 검증 시험

레이저 용접으로 제작한 시제품의 검증 시험을 다음과 같이 실시하였다. 타사의 기존 특허 구조 와 동일한 Type 1은 실험 최소화방안으로 관련 부서 협의를 통해 NVH 시험에서 제외하였다.

Table 12 구조 별 시제품 성능 시험 결과 구분

볼트 체결 구조

Type 1 Type 2 Type 3 비틀림

강도 (Nm)

1850 2103 2146 2153 단품

내구 (cycle)

50만 50만 기준 만족

레이저 용접으로 제작한 3가지 구조의 시제품의 비틀림 강도 시험 결과 기존의 볼트 체결을 통해 제작한 시제품보다 높은 수치를 기록했지만 모든 시제품에서 용접부의 파단은 일어나지 않았으므 로 동등한 수준으로 평가하였다. 또한 단품 내구 시험 결과도 평가 기준이 되는 50만 cycle을 통 과하였으므로 동등한 수준으로 평가되었다.

Table 13 구조 별 시제품 실차 NVH 시험 결과

구분 볼트

체결 Type 2 Type 3

상용 구간 7+ 7+ 7-

고속 구간 7-7+ 7-7+ 7-7+

NVH시험이란 noise(소음), vibration(진동), harsh- ness(작은 요철을 넘을 때 타이어에 가해진 충격 이 현가 계통을 따라 바디에 주는 진동)을 평가 하는 시험으로 실제 차량에 시제품을 조립하여 운행하는 시험으로 운전자의 감성 점수를 통해 평가된다. 평가 점수는 높을수록 우수한 상태를 나타낸다. ‘7-7+’는 좋음, ‘7-’는 양산 가능, ‘6+’

이하는 미달로써 시험을 실시한 레이저 용접 시 제품 모두 기존의 볼트 체결 구조와 동등한 수준 을 나타내었다.

2.6 전륜 기종 개발 2.6.1 용접 구조 제안

이미 개발 및 성능 검증이 완료된 후륜 디퍼렌

Journal of KSLP, Vol. 14, No. 4, December 2011 셜 기어의 구조를 응용하여 전륜 디퍼렌셜 기어 의 레이저 용접 최적 구조를 설계하였다. 기존의 볼트 체결 방식의 부품에 비해 약 1kg의 중량 절 감 효과를 목표로 설계하였으며, 다양한 해석 프 로그램을 이용한 검증을 완료한 후, 시제품 제작 을 실시하였다.

Table 14 전륜 기종 구조 제안

구분 볼트 체결 레이저 용접

부품 형상

단면 형상

2.6.2 조건 최적화 및 시제품 제작

레이저 용접 구조를 적용하여 설계된 도면을 토대로 용접 대상 부품인 드라이브 기어와 케이 스 단품을 제작하고, 5kW급 fiber 레이저가 설치 된 실험실에서 레이저 출력, 용접 속도, 용가재 공급 속도, 보호 가스 공급 속도 등의 대상 인자 의 조건 최적화 실험을 거친 후 시제품 용접을 실시하였다. 목표 결과인 4mm의 용입 깊이와 2mm 내외의 비드 폭을 만족 시키면서 안정된 용 가재 용융상태 통한 양질의 비드 외관을 갖기 위 해 위의 4가지 기본적인 조건 외에도 용가재의 공급 위치 및 레이저 빔 초점 조건을 변경해가며 최적화 실험을 진행하였다. 최적화된 주요 용접 조건은 아래와 같다.

- 레이저 출력 : 2.2-2.8kW - 용접 속도 : 1.2-1.4m/min - 용가재 공급 속도 : 0.8-1.2m/min - 레이저 빔 초점 디포커싱 : 10-15mm - 용가재 공급 위치 : 용접 진행 반대 방향

2.6.3 용접부 단면 분석

조건 최적화 실험을 거쳐 제작된 시제품의 용 접부 단면 분석을 실시하였다. 용접부 단면 분석 은 용접부 크랙 검사, 비드 치수 측정, 용접 비드 및 열 영향부 경도 축정 등의 단계로 분석하였다.

Table 15 예열 실시 여부에 따른 용접부

구 분 예열 미 실시 예열 실시

용접부 단 면

Fig. 5 예열 실시 여부에 따른 경도 측정.

위의 표와 그래프에서 나타난 대로 레이저 용접 전 부품의 예열 실시 여부가 용접 비드 형상 및 물 성에 미치는 영향이 컸다. 예열을 실시한 부품의 용 접 비드가 예열을 실시하지 않은 부품의 용접 비드 에 비해 더 안정적인 형상으로 레이저 빔 초점의 어 긋남에도 일정한 용입 깊이를 유지하는데 유리하며, 탄소량이 많아 용접 시 경도가 급상승하는 케이스 열 영향부의 경도 저감에도 탁월한 효과를 가진다.

2.6.4 용접 전/후 치형 변형 분석

전륜 디퍼렌셜의 드라이브 기어는 절삭, 열처리, 연삭 등의 공정을 거쳐 제작되며, 차량의 차축과 직접 연결되어 소음과 진동에 영향을 주는 중요 한 부품인 만큼 매우 엄격한 품질 관리를 통해 생산된다. 가장 중요하게 관리되는 부분은 기어 치형 가공 품질이며 profile, lead, O.B.D 등의 3 항목이 주요 측정 대상이다.

profile과 lead항목은 기어의 양면(구동 치면, 종동 치면)을 측정하며, O.B.D항목은 대응되는 기어 외측 양 끝단에 볼을 끼워 직경을 측정한 다. 본 기술은 기존의 볼트 체결 방식과는 달리 고온의 에너지가 입열되는 레이저 빔으로 용접되 기 때문에 변형에 대한 분석이 반드시 이루어져 야 했으며, 위 3가지 항목에 대해 용접 전/후를

한국레이저가공학회지 제14권 제4호, 2011년 12월 Profile

(치형 오차)

Lead (리드 오차)

O.B.D (기어 외측 직경)

Fig. 6 기어 치형 측정 항목.

측정하여 비교 분석하는 방식으로 검증하였다.

치형 변형 측정 분석은 최초 제작한 시작품부터 가압 지그, 가용접, 예열 등 용접에 의한 변형에 영향을 주는 각종 요소들을 5차에 걸쳐 개선해 가며 실시되었다.

- 시작품

- 1차 개선 : 지그 가압 위치 최적화 - 2차 개선 : 가 용접 실시

- 3차 개선 : 용접 전 예열 실시 - 4차 개선 : 용접부 형상 - 5차 개선 : 지그 가압력 조정

1차 개선은 두 가지 개선 방법을 사용했다. 레 이저 출력과 용접 속도를 조절하여 비드 폭을 줄 이는 방법과 용접 변형이 발생하는 방향과 반대 의 방향으로 부품 전면을 가압하는 지그를 제작 하는 방법이 그 것이다. 1차 개선의 효과로 치형 측정 항목 중 lead 항목의 변화량이 0.40㎛, O.B.D 항목 변화량이 15.0㎛ 만큼 개선 전에 비해 감소 하였다.

2차 개선은 용접 전에 레이저 빔을 이용하여 점 용접 형태로 가접하여 용접 전에 부품을 고정 시킬 수 있게 하는 방법을 사용했다. 가접을 사 용한 2차 개선의 효과로 profile항목의 변화량이 개선 전에 비해 2.85㎛, O.B.D 항목의 변화량도 추가로 8.0㎛ 감소하였다.

3차 개선은 용접 전에 부품의 용접부를 가열하는 예열 공법을 적용하였다. 예열 공법을 통해 감소한 용접 전/후 변화량은 개선 전에 비해 각각 lead항목 은 1.75㎛, O.B.D항목은 1.0㎛로 나타났다.

4차 개선은 용접부의 접합 단면에 R형상의 notch 를 적용하는 방법으로 부품의 구조를 변경하여 치 형의 변화량을 분석하였다. 개선 전에 비해 lead항 목은 1.85㎛, O.B.D항목은 18.0㎛ 감소하였다.

5차 개선은 1차 개선에서 실시한 가압 방법을 추가로 개선하여 용접부에 근접한 지점을 가압할 수 있도록 지그를 제작하는 방법을 사용하였다. 5 차 개선은 1개 항목 또는 2개 항목에만 개선 효과 를 주었떤 1-4차 개선과는 달리 3개 치형 측정 항 목의 용접 전/후 변화량을 모두 감소시켰으며 감소 량 또한 1-4차 개선 시보다 크게 나타났다. 감소한 변하량은 항목 별로 profile항목은 2.05㎛, lead항목 은 6.10㎛, O.B.D항목은 19.0㎛으로 나타났다.

Table 16 개선에 따른 치형 개선 결과 단계

개선 부문 치형 개선 결과 (㎛) 용접

공법 가압 조건

부품

구조 Profile Lead O.B.D

1 - 0.40 15.0

2 2.85 - 8.0

3 - 1.75 1.0

4 - 1.85 18.0

5 2.05 6.10 19.0

전륜 디퍼렌셜 기어의 레이저 용접 전/후에 측정 한 치형의 변화량을 분석하며 진행한 개선 활동들 은 크게 위 표와 나타낸 것처럼 세 부문으로 나누 고 이에 따른 치형 개선 결과를 표로 나타내었다.

5차에 걸친 개선활동의 효과로 profile과 O.B.D, 2개 항목의 용접 변화량은 용접에 상관 없이 당사 의 스펙을 통과할 만한 수준으로 나타났으며, 스펙 이 까다로운 lead 항목은 용접 전의 기어 단품 치 형 가공에 용접 변형을 고려한 오가공을 적용하여 보정할 경우 스펙을 만족할 수 있는 수준까지 도달 하였다.

2.6.5 향후 과제

전륜 디퍼렌셜 기어의 향후 개발 과제는 실물 부품 및 실차 테스트를 통한 검증이다. 현재 용접 단품 및 실차를 사용한 성능(강도), 내구, NVH

Journal of KSLP, Vol. 14, No. 4, December 2011 시험 등에 투입 예정이다.

3. 결 론

레이저 용접으로 제작한 구조 별 시편 실험과 동일한 구조의 후륜 및 전륜 기종의 시제품을 제 작하여 기존의 볼트 체결 공법으로 제작한 부품 과 비교 분석 및 검증 시험을 실시하고, 단면. 치 형 등을 분석한 결과 다음과 같은 결론을 얻을 수 있었다.

(1) 케이스 부품의 홈 구조가 레이저 용접 시 발생하는 응력을 기계적으로 보완하여 크랙 발생을 억제하고 경도 상승을 방지한다.

(2) 레이저 용접으로 제작한 후륜 기종 시제품의 비틀림 강도, 내구성 및 소음 발생 수준을 평가 한 결과, 기존의 볼트 체결로 제작한 부품과 동 등한 수준의 부품 강도, 내구 성능 및 소음 평가 결과를 갖는다.

(3) 레이저 용접으로 제작한 전륜 기종 시제품의 치형을 측정하여 분석한 결과, 볼트로 체결한 부품과 동등한 수준의 측정 결과를 가진다.

(4) 기존의 볼트 체결 공법을 레이저 용접 공법 으로 대체하여 부품의 중량을 절감하고 생산 효율을 증대할 수 있다.

Reference

1) T. Angerer, “Laser Beam Welding of Axle Gears,” BMW group, 2007.

2) J. StandfuB, “Laser Beam Welding with Fiber Lasers in Powertrain,” FraunHofer IWS, 2006.

3) Z. SUN, M. KUO, “Fiiler wire mixing in dissimilar steel laser welding,” Gintic Institute of Manufacturing Technology, 1998.

4) B. Brenner, “Industrial laser beam welding of hard-to-weld materials for powertrain components,”

FraunHofer IWS, 2009.

5) B. Brenner, “Influence on Beam Quality in Hard to Weld Materials,” FraunHofer IWS, 2006.