碩 士 學 位 論 文

製 品 디 자 인 開 發 에 있 어 서 金 屬 材 料 의 特 性 에 관 한 硏 究

A S t u dy Ch a ra c t e ri s t i c M e t a l in D e v e l o pm e n t P ro du c t D e s i g n國 民 大 學 校 디 자 인 大 學 院 製 品 디 자 인 專 攻

朴 鍾 洙 2 0 0 0年

製 品 디 자 인 開 發 에 있 어 서 金 屬 材 料 의 特 性 에 관 한 硏 究

A S t u dy Ch a ra c t e ri s t i c M e t a l in D e v e l o pm e n t P ro du c t D e s i g n指 導 敎 授 金 哲 洙

이 論 文 을 碩 士 學 位 論 文 으 로 提 出 함 .

2000年 12月

國 民 大 學 校 디 자 인 大 學 院 製 品 디 자 인 專 攻

朴 鍾 洙

2000년

朴 鍾 洙 의

碩 士 學 位 請 求 論 文 을 認 准 함 .

審 査 委 員 長 朴 永 穆 印 審 査 委 員 金 哲 洙 印 審 査 委 員 金 寬 培 印

國 民 大 學 校 디 자 인 大 學 院

논 문 개 요

문명이 발전되면서 점차 재료의 개발과 도구의 개발은 급속한 진보가 이루어져 그 진보의 속도는 자연의 진화속도를 훨씬 능가 하게되었다. 시대의 변화에 따라 기술이 발전하고 생산 작업도 숙련되었다. 재료도 자연 속에서 추출하거나 또는 인공적으로 생산하게 되었다. 산업혁명 이후 기계에 의한 생산시대가 시작되자 가공기술이 기계화됨과 동시에 과학의 발달로 새로운 재료가 나와 지금까지 존 재하지 않았던 새로운 여러 가지제품이 생활에 활용하게 되었다.

우리가 여러 가지 실용적인 제품 디자인에 관하여 논의할 때 구조에 관련하여 논의할 수 있고, 제조에 관하여 논의할 수 있다. 제품을 개발하는 궁극적인 목표 는 기업의 측면에서 볼 때, 이미지나 아이디어를 디자이너라는 전문가의 손을 거 쳐 정리하여 제품으로 생산하여, 많은 소비자의 마음을 끌고, 그것으로 인하여 많은 제품을 판매하여 많은 이익을 얻고자 함에 일차적인 목적을 두고 있다. 그 렇게 하기 위하여 디자이너는 시장과 소비자에 관한 깊은 통찰을 바탕으로 디자 인을 시작하여 좋은 제품을 만들기 위하여 재료와 생산방식에 대한 폭넓은 지식 을 동원하게 된다.

따라서 본 논문에서는 금속재료의 특성과 가공공법을 통하여 보다 깊이 있고 풍 부한 디자인 영역의 확대와 제품 디자이너의 나아갈 방향을 제시 하고자 한다.

다음은 본 논문의 연구과정을 요약한 것이다.

2장- 금속소재의 정의 및 특성과 그 특성에 따른 가공기법에 대하여 향후 제품 디자이너가 디자인 개발시 올바른 적용을 위하여 살펴보았다.

3장- 금속소재의 제품 적용사례를 금속, 비금속, 귀금속으로 나누어 소재의 특성 별로 제품에 적용 및 응용된 사례를 조사하여 향후 디자인개발에 있어서 기준으로 삼기 위하여 살펴보았다.

4장- 디자인 실무에서 금속소재의 특성 및 가공공법이 적용되어진 사례와 디자 인이 개선 보완된 사례를 살펴보았다. 이것은 디자인 개발에서 금속 소재의 특성과 가공공법이 어떻게 디자인에 영향을 미치는가와 디자인이 단순히 아름다움만을 추구하는 것이 아니라 기능성, 경제성, 합목적성, 심미성들이

고루 겸비한 경쟁력이 있는 디자인의 중요성을 살펴보았다.

5장- 금속소재의 특성과 가공공법들이 디자인개발 과정에서 어떻게 고려가 되고 영향을 끼치는가, 제품디자이너들이 소재의 특성과 가공공법에 관하여 얼마 나 파악하고 제품개발에 임하는지, 어느 정도 관련이 있는지에 대한 자료를 조사하여 제품디자이너의 현재의 문제점과 향후 나아갈 방향을 모색하고자 하였다.

6장- 결론 부문으로 문헌적 자료와 실무를 통한 경험적 자료, 설문에 의한 자료 들을 통하여, 본 연구 결과로 알 수 있는 것은,

첫째, 제품 디자이너들이 폭넓은 디자인을 창출하기 위해서는 금속소재의 특성과 가공공법에 대한 올바른 적용뿐만 아니라 금속과 타 소재와 복 합된 디자인에서도 그 특성을 이해하고 적용한다면, 보다 경쟁력 있는 소비 시장의 공략을 기대할 수 있겠다.

둘째, 제품 디자이너는 책임 있는 디자인을 위해 디자인개발 있어서 금속 소재의 특성과 가공공법을 철저히 검토 후에 금속 특유의 재질감과 내구성 및 소량 생산도 가능한 여러 가지 장점들을 검토하여 경쟁력 있는 제품개발에 임해야 할 것이다.

셋째, 디자이너들을 각 기업의 특성에 맞게 체계적인 교육시스템 구축하여, 금속 소재와 공법에 대한 교육을 실무이론과 생산현장을 통하여 지속 적으로 살아있는 교육을 한다면, 각 기업체와 디자이너들이 보다 효율 적으로 경쟁력 있는 제품을 만들어 나갈 수 있을 것이다.

좋은 도구들은 기존의 재료들이나 또는 새로운 재료들을 올바르게 사용함으로 써 만들어지는 것이며 그 각각의 특성에 따라 이용되는 것이다.

여기서 중요하게 생각되는 것은 단지 재료 자체의 문제만은 아니다. 더욱 중요한 것은 재료의 올바른 사용과 재료와 구조와의 관계, 그리고, 재료가 제품에 사용 되었을 때의 표면처리 등에 관련된 문제까지 해결해야 하는 것이다. 재료의 선택 이나 사용은 제품의 기본적인 구조를 설계하는 것과 마찬가지로 디자이너의 중 요한 책임이 되는 것이다.

목 차

제 1 장 서론 ... 11

1- 1 연구의 목적 ... 11

1- 2 연구의 범위와 방법 ... 13

제 2 장 금속소재의 정의 및 특성 ... 14

2- 1 금속 소재의 정의 ... 14

2- 2 금속 소재의 종류 및 특성 ... 16

2- 2- 1 금속 ... 16

2- 2- 2 비철금속 ... 24

2- 2- 3 귀금속 ... 37

2- 3 금속 소재의 특성별 가공 ... 42

2- 3- 1 열처리 및 주조 ... 42

2- 3- 2 단조 및 판금 ... 51

2- 3- 3 압연 및 절삭 ... 58

2- 3- 4 조금 및 용접 ... 61

2- 3- 5 금속 절단법 및 땜납 ... 64

2- 4 금속의 표면처리 ... 65

2- 4- 1 연마 및 부식 ... 65

2- 4- 2 금속 착색법과 도장 ... 68

2- 4- 3 도금 ... 71

제 3 장 금속소재의 제품적용 ... 78

3- 1 금속소재별 제품 적용사례 ... 78

3- 1- 1 금속 ... 78

3- 1- 2 비철금속 ... 79

3- 1- 3 귀금속 ... 85

제 4 장 디자인개발과 금속 소재 및 가공공법 적용사례 .. 86

4- 1 시계(WAT CH ) ... 86

4- 1- 1 금속 ... 86

4- 1- 2 비철금속 ... 89

4- 1- 3 귀금속 ... 101

4- 1- 4 시계 소재의 표면처리 ... 106

4- 1- 5 소재선택 및 공법개선으로 인한 사례 ... 109

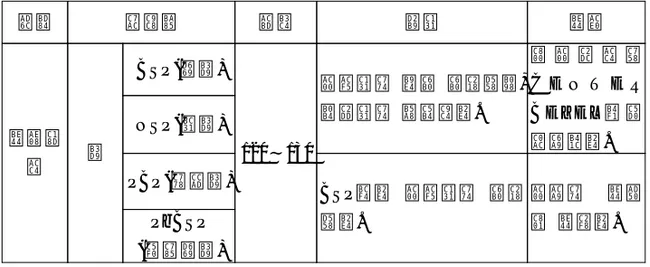

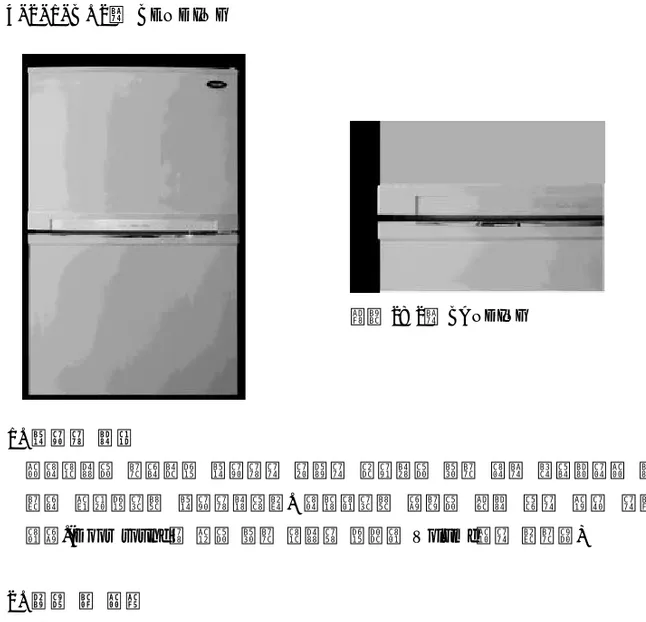

4- 2 냉장고 ... 113

4- 2- 1. 가공공법에 따른 디자인의 변천 ... 113

4- 3 금속소재 및 가공방법의 장점 ... 117

4- 3- 1 금속소재의 장점 ... 117

4- 3- 2 가공방법의 장점 ... 117

제 5 장 설문조사 및 분석 ... 119

5- 1 설문조사의 목적 ... 119

5- 1- 1 조사 대상선정 ... 119

5- 1- 2 조사 방법 및 기간 ... 119

5- 2 설문조사를 통한 분석 ... 120

5- 2- 1 설문분석 ... 120

5- 2- 2 설문해석 ... 127

제 6 장 결 론 ... 130

6- 1 연구결과 ... 130

6- 2 향후연구 과제 ... 132

* 참고문헌 ... 133

* 영문초록 ... 134

* 부록 ... 136

표 목 차

표1. 선철의 특징과 종류 ... 19

표2. 철강과 강의 분류 기준표 ... 20

표3. 금의 성분표 ... 38

표4. 은의 성분표 ... 41

표5. 금속의 열 풀림 온도 ... 42

표6. 주요 아노다이징법 ... 69

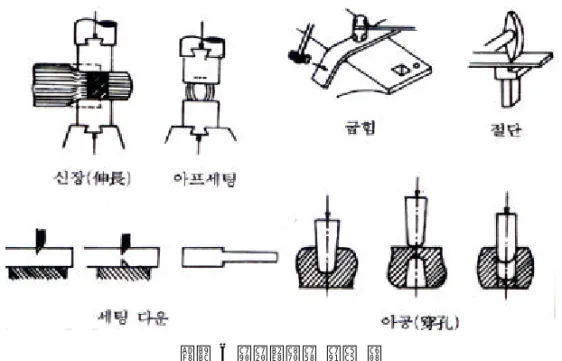

표7. 스텐레스의 종류 및 특징 ... 87

표8. 텅스텐의 종류 및 특징 ... 90

표9. 티타늄의 종류 및 특징 ... 93

표10. 브라스의 종류 및 특징 ... 96

표11. 알루미늄의 종류 및 특징 ... 99

표12. 도금재료에 따른 도금색상 ... 107

표13. 도금막의 형태 및 색상 ... 107

표14. 일반 습식 도금과 S .I.P도금의 비교 ... 107

표15. 스텔라이트의 종류 및 특징 ... 110

그 림 목 차

그림1. 유입법 ... 46

그림2. 틀 굳힘법 ... 46

그림3. 바닥 굳힘법 ... 46

그림4. 생형 주조의 생형 ... 47

그림5. 전기도금 및 주조의 원리 ... 50

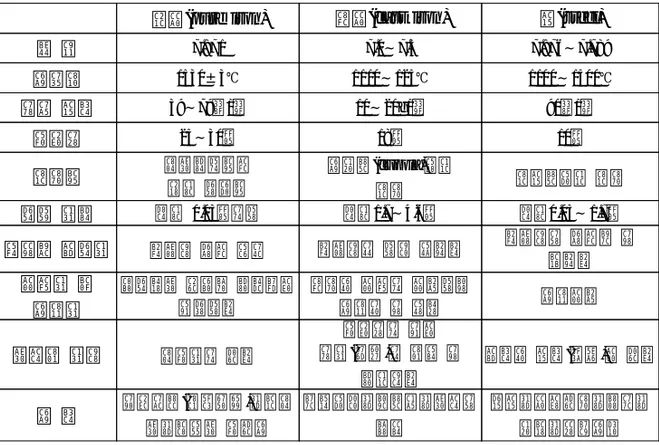

그림6. 자유 단조 작업의 예 ... 52

그림7. 단조 ... 52

그림8. 아프세팅 단조 ... 52

그림9. 손 작업으로 꺽어 굽히기 ... 54

그림10. 균열방지 ... 54

그림11. 접잇기의 순서 ... 54

그림12. 접잇기의 종류 ... 54

그림13. 압인 가공 ... 55

그림14. 엠보스 가공 ... 55

그림15. 자르기 공구의 각부명칭 ... 55

그림16. 자르기의 종류 ... 56

그림17. 선반의 기본작업 ... 60

그림18. 스텐레스 제품 ... 88

그림19. 텅스텐 소재 ... 90

그림20. 텅스텐 제품 ... 92

그림21. 티타늄 제품 ... 94

그림22. 브라스 제품 ... 97

그림23. 알루미늄 제품 ... 100

그림24. 금 소재 제품 ... 103

그림25. 은 소재 제품 ... 105

그림26. 스텔라이트 제품 ... 111

그림27. 4면 M OLDIN G ... 113

그림28. 2면 BA N DIN G ... 114

그림29. 4면 BA N DIN G ... 115 그림30. P RE S S 4면 BA NDIN G ... 116

제 1 장 서 론

1 - 1 . 연 구 의 목 적

인간은 스스로 자연을 극복하고 환경을 창조하는 역동적인 노력으로 생존을 보다 용이하게 하고있다. 자연을 적극적으로 이용하여 자연을 극복하여 살아 온 것이 인간의 역사라 할 수 있다.

현대의 디자이너는 시장과 소비자에 관한 깊은 통찰을 바탕으로 디자인을 시작하여 좋은 제품을 만들기 위하여 재료와 생산방식에 대한 폭넓은 지식을 동원하게 된다.

그러나, 아무리 좋은 아이디어일지라도 적절한 재료를 선택하지 못 하거나, 능률적인 생산기술을 활용하지 못하면 그때까지 진행해온 작업이 결국 수포 로 돌아갈 수밖에 없게 된다. 올바른 재료와 생산 방식을 채택하지 못한 이유 로 진행했던 작업들이 `허구 라는 결론에 도달하게 되었기 때문이다.

역사적인 것을 관찰 해보면 제품을 제작하는 과정에서 사용되는 재료나, 제작 상의 기술이 무시된 예는 찾아보기 힘들다. 서양의 고대 문명시대에 사용되던 도구들이나, 우리한국의 고대 유물들은 모두 의도된 사용목적에 따라 디자인 되었다는 것을 알 수 있으며, 동시에 대부분의 것이 재료와 재료의 특성에 따라 디자인되었다는 것을 발견할 수 있다.

이렇게 재료라는 것은 가공방식과 더불어 제품개발에 있어서 필수적인 요소 이며 많은 영향을 끼치고 있다. 일반적으로 금속소재는 일반적으로 제품 디자 이너들이 까다롭고 다루기 어려운 소재로 생각하고 있다. 금속소재와 가공 기법에 대하여 디자이너가 이해하게 되면 보다 폭넓고 깊이 있는 다양한 디자인개발에 도움이 될 것으로 생각된다. 따라서, 디자인개발에 있어서 사용 되고 다루어지는 재료에는 여러 종류가 다양하게 많지만 본 논문에서는 금속 소재를 중심으로 재료의 특성이나 가공방법을 고찰하고 제품디자이너들이 개발업무 이러한 것들을 성공적으로 적용이 되었는지에 대한 영향을 밝히는 데 목적을 두고자한다.

금속소재는 타 소재에 비하여 장단점이 많이 있지만 단점보다는 장점이 많다 고 생각이 된다. 예를 들어 대량생산은 물론 일품 생산이나 소량생산 방식에

서도 타 소재보다 유리하며 내구성에 있어서도 금속 소재가 월등히 우수하다.

또한, 타 소재에 비하여 그 가공방식이 상당히 다양한데 이에 따른 디자인적 요소가 풍부하게 적용될 수 있는 변수라고 생각된다.

그에 따라 본 논문에서는 다음과 같이 주요 목적을 논 하고자 한다.

첫째, 금속재료의 올바른 적용과 금속재료와 디자인과의 관계, 그리고, 금속 재료가 제품에 사용되었을 때의 가공 방법 등에 관련된 문제를 조사 분석하여 디자인개발에 있어서 좀더 폭넓은 디자인에 대한 전환점이 되고자 한다.

둘째, 금속소재를 통한 가공기법이 디자인에 실무에 적용된 사례를 연구분석 하여 제품 디자이너들이 향후 나아가야 할 방향을 모색하고자 한다.

셋째, 제품 디자이너가 단순히 외관의 아름다움만을 추구하는 것이 아니라 기능성, 경제성, 합목적성, 심미성을 고루 겸비한 경쟁력이 있는 디자인 을 수행할 수 있는 발전 방향을 제시하고자 한다.

1) 디자인 재료학, 임현웅 편저 , 미진사, 1998, 2) 본 논문에서 소재란 금속 소재를 말한다 .

1 - 2 . 연 구 의 범 위 와 방 법

본 논문은 산업사회를 거쳐 정보사회로 접어드는 현시점에서도 제품디자이너 들이 기본적으로 알고 나가야할 방향에 중에서 수많은 소재가 있다.

대부분의 제품 디자이너들은 플라스틱소재에 관해서는 다양하고 많은 정보를 갖고 있지만 금속소재에 관련해서는 어려워하며 많은 정보를 갖고있지 않다고 생각된다. 일반적으로 제품디자이너들이 플라스틱 소재에 비하여 많이 사용 되지 않지만 그에 못지 않게 많이 사용되는 소재로 소재의 특성과 가공공법들 이 다양하기 때문에 무시할 수 없는 소재이다.

이에 따라 본 논문은 금속소재를 중심으로 한 디자인방향을 모색 하고자 한다.

본 논문은 디자이너가 일반적인 금속제품의 디자인을 수행할 경우 알아야 할 부분으로, 연구를 수행하기 위하여 국내외의 금속관련자료 및 문헌에서 많은 부문의 도움을 받아 금속재료와 관련된 재료의 종류 및 특성, 가공공법사례, 표면처리 디자인 적용 사례를 중심으로 조사 연구하고자 한다.

본 논문은 소재의 특성과 공법이 제품개발에 미치는 영향에 관하여 연구자가 실무를 통하여 경험한 디자인 사례 중에서 금속부문을 중심으로 논문을 전개 하고자 한다. 그리고 이와 관련하여 금속소재의 특성이 디자인개발에 미치는 영향과 제품 디자이너들의 나갈 방향을 논의하는 것을 본 논문의 연구 범위로 한다.

본 연구가 다루고자 하는 범위는 주로 문헌 조사와 적용사례연구로 진행되어 지는데 보다 구체적으로 살펴본다면,

첫째, 문헌조사의 방법을 통하여 자료를 조사하였다. 이론적인 배경을 성립시 키고 개념적으로 쉽게 이해 할 수 있는 사례들의 수집을 위한 문헌조사 를 하였다.

둘째, 연구자가 실제 실무에서 다룬 프로젝트로부터 얻은 경험적 모델을 대상 으로 문제점 제기와 해결 과정에서 나온 소재 및 공법의 접근의 중요성 에 대한 이해와 소재와 공법이 디자인에 적용된 것을 사례로 삼았다.

셋째, 향후의 제품디자이너들이 실무에서 소재와 공법 등을 올바르게 적용하여 업무에 필요한 지침이 되고 제품디자인이 나갈 방향을 제시 하고자 한다.

제 2 장 금 속 소 재 의 정 의 및 특 성

2 - 1 . 금 속 소 재 의 정 의 1 .정 의

대다수의 금속원자는 그 최외(最外) 전자각(電子殼), 소위 외부에너지 준위에 비교적 소수의 전자 (1,2,3개)를 갖고 있다. 가장 안정된 최외 전자각(電子殼)을 갖고 있는 것은 불활성 기체이며, 헬륨은 두 개이나 그 외는 8개의 전자를 갖 고 있다. 모든 원소는 화학반응의 결과, 불활성 기체와 같이 최외각(最外殼)에 8개 의 전자를 가지려고 한다.

금속 소재란 단조가 되는 광택이 있는 물체를 말한다. 라고 미하이로 모노소프 는 그의 저서 [야금, 광산업 입문]에서 논하고 있다. 이 책은 러시아의 최초의 광산학 교과서로 200년 전에 발간하였다.

2 .금 속 의 역 사

금속을 제련하는 방법은 처음에는 광산에서 캐낸 철광석 덩어리 위에 장작을 태워서 얻은 열로 녹이는 단순한 방법에서부터 시작되었다. 그 후 장작대신 목 탄을 쓰게 되었으며 온도를 높이기 위하여 풍구를 이용하거나 또는 간단한 로 를 사용하게되었다. 이와 같이 금속의 역사는 철광석을 녹여서 철기를 만들 었던 기간이 대부분 차지하고 있으며 오늘날 우리들이 사용하고 있는 것과 같은 선철이나 강철을 만들기 시작한 것은 그리 오래되지 않았다.

14세기 초에 처음으로 목탄을 사용하는 용광로로 이용하여 선철을 만들기에 이르렀으며 18세기에 비로소 목탄 대신에 코크스(Cokes )를 사용하는데 성공하 였다. 그러나 이와 같은 방법으로 만들어 낸 선철은 단단하기는 하지만 잘 늘어나거나 펴지지가 않았기 때문에 두드려서 일정한 형태의 모양으로 만들기 가 어려웠다. 따라서 철을 좀더 여리게 하는, 즉 기계적, 물리적 성질을 향상 시키는 여러 가지 방법이 연구되었다. 대표적인 것으로 석탄을 사용하여 선철 을 연하게 하는 교련법(Puddle Pr oces s )이 1784년 영국의 헨리 코트(Henry Cor t )에 의해 발명되었다.

이후 1856년에 영국의 베세머 (H enry Bes sem er , 1813- 1898 )는 용해된 선철에

서 강철을 대량 생산할 수 있는 전로(Conv ert er )를 개발하였다. 1864년에는 영국인 지멘스(W ilhelm Siem en s , 1823- 1883 / F riedrich Siem en s , 1826- 1904) 형제가 평로 제강법을 특허로 얻은 것을 프랑스인 마틴(Pierr e M artin , 1824- 1915 )이 이를 더욱 발전시켜 19세기 후반에 1,600℃이상의 고온에서 정련 된 강을 대량으로 제조할 수 있는 근대적 제련법의 기반이 확립되었다. 그 후 제강기술이 급속히 발전하여 1954년 오스트리아의 린스 (Lin z) 와 도나비츠 (Don aw it z ) 두 개의 공장에서 산소전로 (두 공장의 머리 글자를 따서 LD전로라 부름)가 상업화됨에 따라 근대적 제련법이 획기적으로 개선되었다.

3 . 제 철 기 술 의 발 달 과 정

금속으로 만들어진 도구가 출현한 시기는 대략 기원전 1100년 이후로 추정하 고 있다. 그 당시 제철기술은 내화성이 있는 돌로 만든 연로(Bloom ery )에서 숯불로 철광석을 환원 시켜 철을 녹였던 것으로 추측된다. 그러나 가열온도가 지금처럼 높은 상태로 만들기 불가능 했을 것이라는 점을 감안할 때 이 당시 만들어진 철은 철광석이 반쯤 용해된 상태로써 두드려서 철 이외의 성분을 제거, 단철을 만들었을 것으로 보인다. 그 이후 오랜 기간이 흘러 14- 15세기 무렵 유럽 독일지역에서 목탄을 원료로 하는 고로가 만들 어 졌는데 수차를 이용하여 바람을 일으켜 고로 안에 강한 바람을 불어넣어 온도를 높여서 선철 을 만 들어냈다. 선철은 탄소를 1.7%이상 함유하며 보통 3~4%를 차지하고 있고 순철의 용융 점이 1,520℃인데 반해 선철은 1,200℃까지 낮아진다. 이렇게 하여 선철을 쉽게 만들 수 있는 용광로(고로)가 탄생하였다. 그러나 선철은 탄소성분이 높아서 주조는 가능했으나 단조는 어려움이 많기 때문에 목탄 고로에서 만든 선철을 연로 속에 목탄과 함께 넣고 다시 연소시켜 탈탄하는 방법이 고안되었다. 이것을 정련로라고 하는데 이와 같이 고로 에서 선철을 만들고 정련로에서 탈탄 시켜 가단철을 만드는 2단계 제철법이 현재 제철법 의 기본이 되었다. 그 후 이 제철법은 유럽대륙에서 영국으로 넘어가면서 전성 기를 맞이하게 된다.

1) 금속이란 무엇인가 E .M 사비스키/ B .C 크라치코 전파과학사 1994.

2) 디자인재료와 생산공정 임현웅 학문당 1998 3) 디자이너를 위한 재료가공 기법 고석천 조형사 1998

2 - 2 . 금 속 소 재 의 종 류 및 특 성

금 속 재 료 의 범 위 와 분 류

금속은 고대로부터 조각품이나 생활용품, 공예품, 예물, 무기 등에 다양하게 사용된 인류의 귀중한 재료이다. 처음에는 제련의 어려움으로 귀하게 사용되긴 했으나 금속이 갖는 특수성 때문에 보다 많은 수요가 발생되고 따라서 제련 기술도 발달하게 되었다.

금속재료는 원광석(原鑛石)으로부터 필요한 물질을 제련하고 정련하여 얻어진 다. 순금속(純金屬)은 대개 순도가 98~99.99%까지로 탄소(C)의 불순물을 조금 씩 포함하고있는 것이 보통이다. 이러한 순금 속을 여러 가지로 배합하여 합금을 만드는데 이는 순금속보다 용융점이 낮고 경도와 강도가 뛰어나며 여러 가지 성질이 우수하여 현재에는 초재료(super m aterial) 같은 합금속(合金 屬)이 각광을 받고 있으며 여러 나라에서 이 새로운 재료의 개발에 박차를 가 하고 있다. 공예와 공업에 사용되는 주요한 금속재료는 철재와 비철금속으로 크게 나눌 수 가 있다.

이밖에도 금속이 지닌 특성을 기준으로 하여 금속을 분류할 수 있다. 그런데 이들 특질을 불안전하게 구비하여 금속인지, 비금속인지 구별하기 어려운 중간 의 것을 준금속(準金屬) 또는 아금속(亞金屬), 반금속(半金屬)이라 하고, 금속적 인 특질을 전혀 구비하지 않은 것을 비금속이라 한다.

금속은 그 종류에 따라서 물리적ㆍ기계적 성질이 다르므로, 그에 따른 여러 가지의 분류방법이 있다. 즉, 원소의 주기율이나 성질에 따라서 분류하거나, 색상이 유사한 것을 모아서 백색금속과 유색금속, 재질에 따라 연금속(軟金屬) 과 경금속(硬金屬), 그리고 비중 4.0을 기준으로 하여 그보다 가벼운 것을 경금 속(經金屬), 무거운 것을 중금속(重金屬)으로 분류한다.

또 다른 구분방법은 금속 가운데서 희귀한 것을 귀금속이라 하고 그 밖의 것 은 비금속 혹은 일반금속으로 분류하기도 한다.

2 - 2 - 1 . 금 속

금속의 분류는 탄소 함유량이 가장 중요한 요인이며 금속에 함유된 탄소량에 따라 성질이 달라지기도 한다. 선철(銑鐵)은 탄소 함유량이 6.6% 이상이며

용해온도는 1100~1250℃ 정도이다. 가단주철(可鍛鑄鐵)은 탄소 함유량이 2.6%

이하로 가단성(可鍛性)이 좋으나 용해온도 1300℃에서도 유동성이 매우 작아서 담금질 효과를 기대하기 어렵다.

금 속 의 분 류

회선철- 단면 색이 흑색 선철

철재 백선철- 단면 색이 백색 연철- 담금질 불가 가단주철 철강- 담금질 가능

용철, 용강- 담금질 불가

2 - 2 - 1 - A . 금 속 의 일 반 적 성 질

공업용 금속재료를 크게 나누면 금속과 합금 두 가지로 나눌 수 있으나, 그 종류가 많고 성질이 각각 다르므로 이 성질을 바르게 이해함으로써 재료를 적절히 선택할 수 있다.

순금속 및 합금을 포함한 금속의 공통성질은 다음과 같다.

①일반적으로 비중이 크다.

②상온에서는 고체이고, 고체상태에서는 결정을 형성한다.

③열ㆍ빛ㆍ전기의 양도체(良導體)이다.

④경도(硬度, h ar dn es s )가 크며 내마멸성(耐磨滅性)이 풍부한 것이 많다.

⑤전성(展性)과 연성(軟性)이 좋으며, 일반적으로 주조(casting )할 수 있는 것이 많다.

⑥외력에 대한 저항과 내구력이 커서 매우 얇은 구조가 가능하다.

⑦이온(ion )화했을 때는 양이온이 된다.

⑧가공이나 합금 된 금속은 용해하여 원래의 금속원소로 회수할 수 있다.

⑨일반적으로 불에 타지 않는다.

⑩때가 잘 끼지 않고 깨끗하게 유지될 수 있다.

⑪다른 재료와 잘 조화되며 장식적 효과가 높다.

그러나 금속재료가 다른 재료와 비교하여 결점이 있다면 다음과 같다.

①비중이 크다.

②녹이 슬기 쉽다.

③가공설비나 비용이 많이 든다.

④색채가 다양하지 못하다.

이와 같은 점에서 볼 때 공예재료로서의 금속재료는 강도를 필요로 하는 구조용이나 빛, 전기, 열의 성질을 활용하여 기능적인 부분에 사용된다.

2 - 2 - 1 - B . 철

철은 철광석으로부터 직접 또는 간접으로 생산되며 이 때에 광석 속의 원소 나 제련과정 중에 흡수된 각종 원소들이 불순물로서 함유된다. 철 속에 함유 되는 대표적인 함유물질은 탄소(C), 규소(Si),망간(M n ), 인(P ), 유황(S ) 등의 5개 원소들인데 이것들은 언제나 철이나 강철 (st eel)속에 함유되어 있어서 그 성질에 많은 영향을 준다. 특히 공업적으로 유용한 성질을 주는 탄소는 가장 큰 영향을 미치기 때문에 함유량에 따라 철강을 분류하는 경우도 많다.

선 철 과 순 철

1 . 선 철 (銑 鐵 , pi g iron )

보통 제철소에서 만드는 철은 철광석을 용광로의 높은 온도에서 환원시켜 제련하기 때문에 많은 탄소를 함유하게 된다. 이것을 선철이라 하는데, 선철 은 탄소 이외에 망간, 인, 황, 규소 등을 많이 포함하고 있다. 이 선철의 종류 는 일반적으로 백선(白銑), 회선(灰銑), 반선(班銑)으로 구분하는데, 그 성분과 특징은 표 2와 같다.

2 . 순 철 (純 鐵 , pu re iro n )

순수한 원소 철, 즉 화학적으로 말하는 순철은 비중이 7.871이고, 용융점은 1530±3, 끓는 온도는 2450℃, 항복주 1) 강도(降伏强度)는 대단히 낮아서 약 5.2㎏/ ㎟정도이다. 순철에는 세 가지의 동소체주2 ) 인 알파(a ) 철, 감마(r ) 철, 시그마(б)철 등이 있다. 순철은 산화작용이 심해서 고온에서는 두터운 산화 물의 껍질이 떨어진다. 또한 습기와 산소가 있으면 상온에서 부식하고 바닷물

표 1 선철의 특징과 종류

순철(pure iron) 주철(cast iron ) 강(steel)

비 중 7.871 7.0~7.3 7.876~7.789

용융점 1530±3℃ 1110~ 125℃ 1100~ 1500℃

인장 강도 39~79㎏/ ㎟ 10~ 20g/ ㎟ 90㎏/ ㎟

연신율 25~30% 18% 10%

제조법 전기분해법과

수소 환원법

용선로 (cupola)에서

제조 제강로에서 제조

화학 성분 탄소 0.03%이하 탄소 1.7~4.6% 탄소0.03~ 1.7%

열처리 경화성 담금질 효과 없음 담금질을 하지 않는다 담금질의 효과를 잘 받는다 가공성 및

용접성

산화되기 쉬우며 부드럽고 양호하다

주조와 가공이 가능하나

용접은 잘 안됨 용접가능

기계적 성질 전연성이 크다

연신율이 작고 인성 (靭性 )이 적어 잘

부서진다

경도와 강도 (强度 )가 크다

용 도 자심재료 (磁心材料 )ㆍ발전 기ㆍ변압기 연구용

라디에타ㆍ난로솥ㆍ기계의 몸체

형강ㆍ철골구조ㆍ레일ㆍ 선반ㆍ차량용판

이나 화학약품 등에서의 내식력(耐蝕力)도 적다. 그리고 강한 산(acid )이나 약한 산에는 침식되지만 알칼리성에는 침식을 받지 않는다. 이 밖에도 외부에 서 자력(磁力)을 가하면, 곧 자화(磁化)되기 쉬우므로 이런 성질을 이용하여 전자석 등의 자성재로 많이 사용한다. 열간 가공(熱間加工)은 대개 600~800℃

에서 하며 대체로 작업 에 제한이 있어서 곤란하다. 공업적으로는 전기 분해법 이나 수소 환원법으로 제조되며, 탄소량이 0.03% 이하인 것은 99.9~99.99%

이상의 순도까지 정련 된다. 정련된 순철은 제련(製鍊)과 정련(精鍊)과정에

주 1)*항복 (降伏 ) : 물체에 외력을 가하면 물체 내부에 변형력이 나타나며 변형이 생긴다 . 보통 변형력이 작은 동안은 변형은 변형력에 비례하나 비례한계를 넘어서 변형력을 크게 하면 어떤 값부터는 변형력이 크게 증가하지 않으며 변형만이 증가하는 현상이 일어나는데 이러한 현상을 항복이라 한다 .

주2)*동소체 (同素體, allotropy ) : 같은 원소로 되어 있으나 모양과 성질이 다른 홀원소 물질과 같은 원소로 되어 있거나 단위분자를 구성하는 원자수가 다른 것, 또는 같은 화학조성 (化學 組成 )을 가지나 원자의 배열상태 , 결합양식이 다른 것을 서로 동소체라 한다 . 예를 들면, 산소 (O₂ )와 오존 (O₃ )은 그 원자 수는 다르나 모두 같은 원소인 산소로 된 동소체이다 .

많은 어려움이 따르며 또한 비용이 많이 들기 때문에 잘 사용되지 않는다.

다만 실용 재료로서 불순물이 다소 함유된 99.90% 정도의 것이 선재ㆍ판재 등 으로 가공되어 나오고 이 밖에도 자성재와 연구용으로 사용되는 정도이다.

표 2 철강과 강의 분류 기준표

구분 백선 회선 반선

탄 소%

망간 ㆍ 규소 탄소의 형태

파 면

브리넬 경도

비 중

용 융 점 ℃

3~3.5 2~4% 망간 화합탄소(F e₃C )

백색 치밀 430 7.6~7.3 1100~1130

3~4.5 2~3% 규소 흑연탄소(C) 흑회색 조잡

160 7.0~7.3 1200~1250

3.5 1% 규소 F e₃C+C (흑연)

회백색 - 7.3~7.5 1100~1250

2 - 2 - 1 - C . 주 철 (鑄 鐵 , c a s t iron )

철광석을 이용하여 선철을 만든 후에 용선로(鎔銑爐, cupola )에서 주철을 만들 고, 다시 제강로(製鋼爐) 에서 강철을 제조한다. 주철은 철ㆍ탄소ㆍ규소계의 합금으로서 탄소1.7~4.6%와 규소0.5~3.5%의 것이 일반적이다. 인장강도는 제품의 두께와 성분조직에 따라 다르나, 대체로 10~20㎏/ ㎟로서 비교적 작다.

1 . 주 철 의 특 성

①철 중에서 질이 무르고 가장 녹기 쉬우며 주조성이 양호하다. 주형의 세밀 한 부분까지 잘 나타내는 성질이 있으나, 주물이 응고할 때 흑연이 생기고 팽창한다.

②압축력과 파열에 견디는 힘이 매우 크다.

③내마모성이 강철보다 양호하다.

④주조 후 선반에서의 절삭성(切削性)이 우수하며 마무리면도 깨끗하다.

⑤물에 대한 내식성이 커서 잘 부식되지 않는다.

⑥급열ㆍ급랭을 반복해도 잘 깨지지 않는다.

⑦진동흡수 능력이 커서 공장기계나 시험기계 등에 사용된다.

⑧가단성이 없어 두드려 펴거나, 선(w ir e)을 만들 수 없을 뿐만 아니라, 인성 이 없고 인장강도가 약해서 작은 충격에도 쉽게 깨진다.

⑨산(酸) 등에 부식되기 쉽다.

⑩주물의 두께에 따라 냉각속도가 다르기 때문에 고른 조직과 강도를 얻기가 어렵다.(대체로 얇은 쪽이 빨리 냉각되어 경화된다.)

2 . 주 철 의 분 류

일반적으로 주철은 철 속에 포함된 탄소의 분포상태나, 주철의 파단면에 나타나는 광택에 의해 분류되며, 크게 회주철ㆍ백주철ㆍ특수주철로 나눈다.

어떤 경우에는 금속의 기지조직을 중심으로 해서 훼라이트(ferrit e)주철, 펄라 이트(pearlit e)주철, 오스테나이트(au st enit e)주철, 바이나이트(bai- nite)주철, 아시쿨러(acicular )주철 등으로 분류하기도 한다.

가 . 회 주 철 (灰 鑄 鐵 )

보통 주철이라고 하면 회주철을 말하며, 철ㆍ탄소ㆍ규소의 합금상태를 나타 낸다. 실제로 주철 중 약80% 정도는 회주철이다. 회주철은 탄소의 일부가 분리, 흑연화(黑鉛化)되어서 이것이 회색을 나타내기 때문에 회주철이라고 한다.

나 . 백 주 철 (白 鑄 鐵 )

주철의 파단면에 흑연의 생성이 없이, 탄소가 거의 탄화철(F e₃C )인 금속간 화합물주3 )이 되어 백색을 띠는 주철을 말한다. 즉, 백주철은 회주철을 뜨거운 열에 달구었다가 갑자기 냉각시킴으로써 흑연이 생기는 것을 막았을 때 얻는 일종의 금속형으로 제조된다. 주철중의 탄소가 화합탄소 또는 흑연으로 되는 데에는 함유원소와 냉각속도가 크게 작용한다. 냉각된 주철은 매우 단 단하고 부서지기 쉬워 공작기계로서는 이용될 수 없고, 주로 가단주철을 만들기 위한 중간 생성물로서 사용된다.

주3)*금속간 화합물 (金屬間 化合物, interm allic compound ) : 두 종류 이상의 금속원소가 간단한 원자비로 결합되어, 본래의 물질과는 전혀 다른 별개의 물질이 형성되며, 그 원자도 규칙적으로 결정 격자점을 보유할 때, 이 화합물을 금속간 화합물이라고 한다 .

2 - 2 - 1 - D . 강 (鋼 , s t e e l )

일반적으로 강은 탄소강(carbon st eel) 또는 보통강이라 하며 제강로에서 제조된다. 탄소 함유량 0.03~1.7%의 범위를 갖는 철ㆍ탄소의 합금으로서 강도와 경도가 크다. 열처리 경화성의 경우에는 담금질(quenchin g ) 효과를 잘 받으며 가공성과 용접성이 있다. 이 밖에도 강에는 보통 불순물(인ㆍ유황 ㆍ구리ㆍ주석ㆍ비소)이 들어 있어 나쁜 작용을 한다. 특히, 이것들은 강을

냉간 가공할 때 균열이 생기게 하는 등 강의 질을 약화시킨다.

강 의 분 류

가 . 강 의 경 도 를 기 준 으 로 한 분 류

⑴연강(軟鋼, m ild st eel)

탄소 함유량이 0.3%이하로서 질이 비교적 부드럽고 연한 것으로, 제련과 가공이 용이하며 강도와 점성이 상당히 좋으므로 토목ㆍ건축ㆍ철골ㆍ철도ㆍ 교량ㆍ선박 등의 구조물에 많이 사용된다.

⑵경강(硬鋼, h ar d steel)

탄소 함유량이 0.3% 이상으로서 비교적 단단하며, 대개 강도와 내마멸성이 커서 차축ㆍ각종 로울러ㆍ철도용 차축륜ㆍ스프링 및 레일 등에 사용된다.

나 . 강 에 함 유 된 탄 소 함 유 량 에 따 른 분 류

⑴탄소강(炭素鋼)

철에 0.02~2.06%의 탄소를 합금 한 것을 탄소강이라 하며, 탈산제의 잔류로 서 규소와 망간 등이 함유된다. 그러나 때로는 이것이 탄소량보다 많을 때도 있다. 이런 때도 역시 주된 원소는 탄소이므로 탄소강이라 부른다.

⑵저탄소강(低炭素鋼)

탄소함량이 비교적 낮은 0.02~0.25% 범위의 저탄소강을 말하며, 보통강 (or din ary st eel)이라고 하며 대량생산 체제의 일반 제강공장에서 생산된다.

저탄소강은 오늘날의 인류생활에서 가장 많이 쓰이는 금속재료이다.

⑶중탄소강(中炭素鋼)

일명 반경강이라 하는데 0.25~0.60%의 탄소를 함유하며 인장강도주4 ) 및 내마 모성이 필요한 부분, 즉 기어ㆍ크랭크 축ㆍ연결로드ㆍ핀 등의 기계부품 이외

에 단조ㆍ압연 또는 주조해서 사용된다.

⑷고탄소강(高炭素鋼)

0.62~2.06%의 탄소를 함유하는 고탄소강은 경강으로 경도가 높고, 내마모성 이 요구되는 철도 레일ㆍ스프링ㆍ칼ㆍ공구류 등에 사용된다.

주4)*인장강도 (引張强度 , tensile strength ) : 인장시험에 의해서 얻어지는 파괴강도 . 항장력 (抗張力 ) 이라고도 한다 . 응력을 재료의 항복점 이상으로 증가 해 가면, 응력은 변형과 함께 증가하여 결국 파괴 점에 이른다 . 이와 같이 시험편이 파괴되기까지 나타난 응력의 최대 값을 파괴강도 또는 극한강도라고 하며 , 인장시험인 경우를 인장 강도라 한다 .

2 - 2 - 2 . 비 철 금 속

철재 이외의 금속을 비철금속이라고 부른다. 여기에는 대단히 많은 종류가 있 으나 산업재료로서 유용한 것은 구리ㆍ주석ㆍ알루미늄ㆍ니켈ㆍ크롬ㆍ텅스텐 ㆍ마그네슘ㆍ납ㆍ아연ㆍ망간 정도로 볼 수 있다.

비철금속은 편의상 다음과 같이 구분할 수 있다.

구 리 계 통 구리와 그 합금(황동 및 청동)

경 합 금 (輕 合 金 ) 알루미늄과 그 합금, 마그네슘과 그 합금, 티타늄과 그 합금 고 융 점 합 금 및 기 타 텅스텐, 몰리브텐, 코발트, 니켈

저 융 점 합 금 및 기 타 비스머스, 납, 수은, 카드뮴, 아연, 주석 등 귀 금 속 및 희 유 (稀 有 )금 속 금, 은, 백금, 게르마늄, 규소 등

신 금 속 (新 金 屬 ) 베릴륨, 형상기억 합금, 수소저장 합금, 아몰퍼스 합금 등

2 - 2 - 2 - A . 구 리 와 그 합 금

구리가 다른 금속과 비교하여 우수한 점은 다음과 같다.

①전기 및 열의 양도체이다.

②부식이 잘되지 않는다.

③아름다운 색을 가진다.

④전연성(展延性)이 좋아 유연하고, 가공하기 쉽다.

⑤아연ㆍ주석ㆍ니켈 등과 합금을 하면 귀금속적 성질을 갖는다.

1 . 구 리 (Cu )

구리는 철이나 알루미늄처럼 많이 사용되는 금속으로 귀금속에서는 금ㆍ은 등과 합금하여 쓰는 매우 귀중한 비철금속이다. 구리의 고유한 색깔은 오렌 지계의 적동색으로 비중은 8.96, 용융점 1083℃, 비등점 2600℃, 주조 수축률 1.42%이다. 전기 전도율이 은 다음으로 큰 비자성체의 금속이며, 건조한 공기 중에서는 잘 산화되지 않으나 표면이 산화되면 암적색이 되고, 특히 탄산가스나 습기가 있으면 염기성 탄산 등의 동록(銅綠)이 생긴다. 이 녹청 색의 동록은 인체에 매우 해로우며 생명에도 지장이 있다. 맑은 물에는 변하 지 않으나 소금물에는 부식된다. 인장강도는 압연재(壓延材)의 경우 34~36

㎏/ ㎟, 연신율주5 )5%, 브리넬 경도주6 ) 65~75로서 질이 연하고 가공성이 풍부 하며, 특히 냉간 가공에 의해서 기계적 성질을 개선할 수가 있다. 가공정도 가 심하면 가공 경화하여 연신율은 줄어드나 중간에 200℃이상의 온도 풀림을 하면 다시 신장성을 회복하여 잘 늘어나며 퍼진다. 구리는 열과 전기 의 양도체이므로 전기공업의 기본재료로 사용되며, 내식성주7 )과 전연성을 이용하여 판ㆍ봉ㆍ샷시ㆍ관등을 만들어서 화학공업ㆍ공예장식ㆍ가열장치ㆍ 화폐ㆍ기계부품ㆍ진공관ㆍ인쇄ㆍ급수용 등에 널리 사용되고 있다.

가 . 구 리 의 종 류

구리는 황동광ㆍ휘동광ㆍ반동광ㆍ적동광 또는 기타의 함동광석에서 얻어지며 건식법 또는 습식법에 의해서 동(銅)을 제조하거나 전기 정련하여 순도 놓은 제품을 만든다.

⑴전기동

조동에는 약간의 금, 은 등의 불순물이 포함되어 있기 때문에 조동을 전기 분해하여 순수한 전기동을 만든다.

⑵정련구리

전기동은 순도가 높으나 메지고 취약성이 있어서 가공이 곤란하므로 이러한 전기동을 녹여 구리 속의 산소가 0.02~0.04% 정도 되도록 탈산해서 금형 속 에 주입하여 정련 시킨 것이 정련 구리이다. 일명 터프피치 구리(tough pit ch copper )라고도 한다.

⑶탈산동

구리를 녹일 때 산소의 함량을 저하시키기 위해 흡수한 산소를 인(P )으로 탈산하여 산소가 0.01% 이하가 되게 하고 나머지 인이 0.02%정도 되게 한

주5)*연신율 (延伸率, draw ing ) : 부드럽게 늘여 펴는 정도 . 주로 합성섬유 제조에 있어서 방사된 섬유를 크게 잡아늘이는 공정을 말한다 .

주6)*브리넬 경도 (Brinell hardnes s ) : 재료물질의 경도를 비교하는 양의 하나 . 지름 1㎝의 담금질 한 강철 구슬을 시험재료의 표면에 일정한 압력으로 누르고, 거기에 생기 파인 자국 의 넓이로 외력을 나누어 나타낸다 .

주7)*내식성 (耐蝕性 ) : 산이나 알칼리에 견디는 성질

것을 말한다. 따라서 고온의 환원성기 중에서도 수소취성(水素脆性)이 없고 고온에서 산소를 흡수하지 않으며 또 연화온도도 높은 편이므로 용접용으로 적합하다. 판으로도 사용되나 대부분 증기계관ㆍ액체 도관용으로 사용된다.

⑷무산소 구리

산소나 탈산제의 인 등을 포함하지 않은 구리를 말한다. 진공 속에서 용해ㆍ 주조하거나 목탄 탈산장치로 처리하여 목탄 발생로 가스 속에서 제조한다.

진공용해 구리의 산소함량은 0.001~0.002%정도이고 그 성질은 정련 구리와 탈산동의 장점을 합한 가장 우수한 특징을 지니고 있다. 전기 전도성이 좋고 수소취성(메짐성)이 없으며 가공성도 우수하므로 주로 전자기에 사용된다. 또 유리의 봉착성주8 )이 좋으므로 진공관용의 재료로서 유리에 봉입하는 동선으로 사용된다.

⑸구리의 용도

전기 전도도가 우수하므로 송전선ㆍ진공관용ㆍ칠보용 등에 널리 사용되며 내식성ㆍ전연성을 이용한 인쇄용ㆍ급수용ㆍ쇠그물 등에도 쓰인다.

나 . 구 리 합 금

⑴황동주9 )(구리- 아연계 합금)

황동은 구리에 아연50% 이하를 함유한 동합금을 말하며 진유 또는 놋쇠라고 도 한다. 실용되는 것은 아연 40% 이하의 것이 많고 아연의 중량이 증가됨에 따라 비중ㆍ 전기ㆍ열전도율이 감소된다. 상온에서 강한 가공을 한 봉ㆍ관등 은 사용중이나 보관 중에 잔류된 잔류 응력으로 인해 균열이 생기는 일이 있다. 이것을 자연균열이라 하며 냉간 가공으로 생긴 내부 응력에 그 원인이 있다. 따라서 이를 방지하려면 200~250℃에서 풀림 하여 내부 응력을 제거하 든지, 수은ㆍ암모니아 또는 염류나 알칼리성 성질과 접촉을 피해야한다.

⑵주조용 황동

황동 주물용으로 많이 사용되는 이 합금은 아연30~40%의 황동으로 가공재 료의 대표적인 성분이나, 주물로서 많이 사용된다. 쇳물의 유동성이 좋고

주8)*봉착성 (封着性 ) : 다른 물체에 붙는 성질 . 예를 들어 무산소 구리는 봉착성이 좋으므로 진공관용 재료로서 유리에 봉입하는 동선으로 많이 사용된다 .

주9)*황동 (黃銅 ) : 구리 아연계 합금으로 브라스 (brass )ㆍ진유 (眞鍮 )ㆍ놋쇠 등의 명칭으로 쓰인다 .

정밀한 주물을 얻을 수 있으며 또한 주석을 함유하는 청동에 비해 가격이 싸 다. 우리 나라 주물용 황동의 규격은 제3종 BS C - 3의 경우 구리 62~66%ㆍ납 2.5%이하ㆍ아연 나머지%이고 인장강도는 18㎏/ ㎟이하, 연신율 18%로서 비교 적 주조가 용이하며 장식품 및 일반 기계부품의 주조에 사용된다.

⑶특수황동

황동에 강인성 등 특수한 성질을 주기 위해 구리ㆍ아연의 합금 중에서 6:4 황동에 철ㆍ망간ㆍ주석ㆍ납ㆍ니켈ㆍ알루미늄 등의 원소를 첨가하여 기계적 성질을 향상시킨 것으로 청동과 비슷한 색깔과 내부식성ㆍ내마모성을 갖게 한 것이다.

⑷청동(구리ㆍ주석계 합금)

넓은 의미에서 황동 이외의 동합금은 모두 청동이라고 말하는데 황동을 탄소 강에 비유한다면 청동은 특수강에 비유될 수 있다. 청동은 좁은 의미에서는 구리- 주석계의 합금으로 강하고 단단하며 녹슬지 않은 내식성과 용해시켜 주형에 부으면 잘 흘러 들어가는 특징이 있다. 가공성은 좋지 않으나 주조할 때 유동성이 좋고 수축률이 적은 이 합금은 청동기 시대부터 사용해온 오랜 역사를 가지고 있다. 청동은 주석의 양이 증가하면 용융점이 낮아진다. 또한 주석은 아연에 비하여 구리의 색깔을 퇴색시키는 효과가 크고 그 색깔이 적황색이나 회백색으로 된다. 그러므로 공예품이나 장식품 등 강도를 필요로 하지 않은 것에는 주석 2~6%ㆍ아연3~9%의 합금을 사용한다.

⑸실용청동

①압연용 청동

주석 3.5~7%의 합금은 단련 및 기타 가공이 용이하며 판ㆍ선ㆍ봉 등의 제작에 사용된다.

②기계용 청동

주석8~12%를 함유한 청동은 옛날에는 대포의 포신 재료로 많이 사용되었 기 때문에 포금(gun m etal)이라는 명칭이 생겼다. 포금은 보통1% 내외의 아연을 첨가한다. 아연을 첨가하면 쇳물의 유동성이 좋아지며 질이 변하므로 절삭가공이 쉬워 진다.

③종금(鐘金, bell m et al)

이상의 합금에다 주석을 많이 섞은 것으로 경도가 크고 음색이 좋아서 향동

(響胴)이라고 하는 것이 있다. 이것은 용금의 유동과 다듬질 뒤의 음색효과 를 좋게 하기 위해 주조할 때 극히 소량의 납ㆍ아연ㆍ안티몬 등을 혼입 하 지만 이때 음향을 해치는 일이 많다. 금ㆍ은ㆍ철ㆍ니켈 등을 함유하면 음향 을 좋게 한다고 하지만 큰 변화는 생기지 않는다. 아연의 함유량이 너무 많 으면 아름다운 녹청색이 나타나지 않는다. 이밖에도 종주물 재료로 주석 20~25%의 강하고 경도가 높은 재료로 사용된다.

2 - 2 - 2 - B . 알 루 미 늄 ㆍ 마 그 네 슘 ㆍ 티 타 늄 과 그 합 금

1 .알 루 미 늄 (A l )

알루미늄은 근대 기술이 낳은 금속재료의 하나로서 오늘날에는 가장 대표적인 경금속의 하나가 되었다. 원래 알루미늄은 1827년에 발견된 원소로서 규소 다음 으로 지구상에 다량으로 존재하는 금속이다. 이것은 보오크사이트 광석에서 정련ㆍ제조되며 비중은 2.699로서 공업적으로는 마그네슘 다음으로 가벼운 경금 속이다. 용융온도는 660.2℃로 낮아서 가열해서 녹을 때도 붉은 색을 띄지 않고 녹아 주의해야 한다. 인장강도는 풀림재의 경우 4.8㎏/ ㎟, 연신율 48.8% , 브리넬 경도 17이다.

대기 중에서는 표면에 산소 등과 화합하여 더 이상 내부까지 침입하지 않는 단 단하고 치밀한 산화피막(Al₂O₃)을 형성하는데 이것 때문에 알루미늄은 잘 부식되지 않는 내식성을 갖게 된다. 전기전도도(電氣傳導度)는 구리의 약 65%

로서 양도체이며 열과 빛의 반사율이 좋아서 표면을 잘 연마한 것은 조명기구 의 반사경 등에 쓰인다. 일반적으로 주조가 용이하나 유동성이 적고 수축률과 가스의 흡수와 발산이 많아서 순수한 알루미늄의 주조는 곤란하므로 이러한 주조성을 개선하기 위해 구리ㆍ아연 등의 금속과 합금해서 쓴다.

알루미늄은 타 금속과 합금이 잘 되고 또 압연 등의 냉간 가공에 의해서 신장 성은 감소하나 인장강도 와 경도가 현저히 증가되며 열간 가공이 쉽고 가공성 과 전연성이 크다. 보통 260℃이상에서 재결정이 생기며 연신율은 400~ 500℃

에서 극히 증가되기 때문에 압연ㆍ압출등의 가공은 이 온도의 범위에서 한다.

2 .알 루 미 늄 합 금

⑴주조용 알루미늄 합금

알루미늄 합금은 주조성이 우수하여 대부분 모래형 주물(san d casting )에 의해 주조되고 주조상태 그대로 사용하는 것은 열처리를 하여 기계적 성질을 개선해서 사용한다. 일반 주조용 알루미늄 합금에는 알루미늄ㆍ구리, 알루미 늄ㆍ규소, 알루미늄ㆍ구리ㆍ니켈, 알루미늄ㆍ규소ㆍ니켈, 그밖에 내식용 주조 알루미늄 합금으로는 알루미늄ㆍ마그네슘ㆍ규소의 합금이 있다. 알루미늄ㆍ마 그네슘계의 합금은 마그날륨(m agnalium ), 또는 하이드로날륨 (hy dr onalium ) 이라 한다. 내식성, 강도, 연신율이 우수한 다이캐스팅용에는 마그네슘 7~8%

의 합금이 있어서 고급 카메라의 몸체에 사용된다.

⑵내열성 알루미늄 합금

①Y합금

영국에서 개발한 것으로 구리 4%ㆍ니켈 2%ㆍ마그네슘 1.5%ㆍ알루미늄 나머지%로 고온강도가 크고 내연기관, 피스톤ㆍ실린더 헤드 등에 사용된다.

②로오 엑스(Lo- Ex )

로우 익스팬션(low expan sion )의 뜻으로 내열성이 우수하고 열팽창이 적어 피스톤 재료에 널리 사용된다.

⑶다이캐스팅용 알루미늄 합금

다이캐스팅용 합금으로서의 필요한 성질은 유동성과 응고수축에 대한 용해 보급성이 좋아야 하고 열간 취성(脆性)이 적어야 하며 금형에 접착되지 않아 야 한다. 특히 마그네슘을 함유하면 유동성이 나빠지며 철(F e )은 불순물로 최고 2%까지는 함유되어도 무방하다.

⑷단련용(鍛鍊用) 알루미늄 합금

기계가공으로 단조(for gin g )ㆍ압연(r ollin g )ㆍ압출(extrudin g )ㆍ인발(dr aw ing ) 등의 소성변형(塑性變形)에 적당한 합금을 단련용 알루미늄 합금이라 한다.

①열처리 합금

강력합금(强力合金)- 알루미늄ㆍ구리ㆍ마그네슘, 알루미늄ㆍ아연ㆍ마그네슘 내열합금(耐熱合金)- 알루미늄ㆍ구리, 알루미늄ㆍ니켈, 알루미늄ㆍ규소

②비열처리 합금

내식합금- 알루미늄ㆍ망간, 알루미늄ㆍ마그네슘

⑸강력 알루미늄 합금

①듀랄루민(dur alum in )

독일의 알프레드 빌름(Alfr ed W ilm )의 발명한 것으로서 구리 4%ㆍ마그네슘 0.5~1.0%ㆍ망간0.5~1.0%ㆍ규소 0.5%ㆍ알루미늄 나머지%의 합금으로 단련 용 알루미늄 합금의 대표적인 것이다.

②초듀랄루민(super dur alum in ;S .D.)

열처리로서 약 50㎏/ ㎟이상의 인장강도(引張强度)를 가지며 항공재료로 사용 한다.

③초강(超强) 듀랄루민(ex tr a super dur alum un ;E .S .D.)

약 54㎏/ ㎟이상의 인장강도를 가지며 자연균열이 생기기 쉽다. 주로 구리 1.5~2.5%ㆍ아연 7~9%ㆍ마그네슘 1.2~1.8% ㆍ망간 0.3% ~1.5% ㆍ크롬 0.1~

0.4%ㆍ알루미늄 나머지%의 합금인데 압출재로 사용된다.

④내식용 단련 알루미늄 합금

화학기구ㆍ가정용품ㆍ건축ㆍ전선 등은 듀랄루민처럼 큰 강도가 없어도 내식 성이 좋고 수명이 긴 것이 요구된다. 내식용 합금에는 알루미늄ㆍ마그네슘계 의 주조용 이외에 단련용으로 하이드로날륨(hy dr onalium ), 알루미늄ㆍ마그네 슘계의 알민(alm in ), 알루미늄ㆍ마그네슘ㆍ규소계의 알드리(aldr ey )등이 있다.

⑹알루미늄 분말 소결체(燒結體)

알루미늄을 특별한 방법으로 고도로 산화된 알루미늄 분말을 만들고 이것을 가압, 성형, 소결시킨 뒤 압출 한 것이다. 이것을 S .A .P라고 약칭한다.

3 .마 그 네 슘 (M g )

마그네슘은 비중 1.743, 용융점 650℃, 비등점 1110℃로서 가장 가벼우므로 항공 기, 기타 가벼운 것을 필요로 하는 구조재로서 많이 사용된다. 특히 알루미늄 합금용, 티타늄 제련용, 주철 제련용에 사용되며 고온에서 발화되기 쉬우므로 분말이나 박으로 하여 사진용 플래시(flash )로 사용된다. 건조한 공기 중에서 산화하지 않으나, 습한 공기 중에서는 표면이 산화마그네슘 또는 탄산마그네슘 으로 되어 내부의 부식을 방지한다. 바닷물에는 대단히 약하여 수소를 방출하면 서 용해한다. 산성에는 매우 약하나 알칼리성에는 거의 부식하지 않는다.

4 . 티 타 늄 (T i )

티타늄은 비중 4.51, 용융점 1800±22℃로서 융점이 높고 고온저항이 크다. 냉간 가공시 최대강도는 91 이다. 내해수성(耐海水性)이 백금처럼 우수해서 스테인레 스 강(stainles s steel)과 비등하고 특히 염산ㆍ유산ㆍ초산에 대한 저항이 크다.

비중과 강도의 대비(對比)가 금속공업 재료 중 가장 크다.

티타늄ㆍ알루미늄 합금은 인장강도가 크고 강력한 합금으로 내식성(耐蝕性)이 좋고 고온강도(高溫强度)를 갖고 있어 제트엔진 및 우주 항공용 구조재에 사용 된다.

2 - 2 - 2 - C . 니 켈 ㆍ 코 발 트 ㆍ 텅 스 텐 ㆍ 아 연 과 그 합 금 1 . 니 켈 (N i )

은백색의 화려한 금속인 니켈은 비중 8.85, 융점 1455℃, 비점 2450~2900℃로 열간ㆍ냉간 가공이 쉽고 일반 대기 중에서 잘 부식되지 않으나 아황산 가스를 함유한 공기 중에서는 심하게 부식된다. 화학적으로 안전하고 내식성ㆍ내열성ㆍ 전연성이 있으며 값이 비싼 재료이다. 판ㆍ봉ㆍ관ㆍ선 등의 가공재 이외에 화학 공업용ㆍ식품 공업용ㆍ진공관ㆍ화폐ㆍ전기 도금용으로 사용된다.

가 . 용 도

순수한 니켈 판ㆍ봉ㆍ선 등은 화학기계, 기구용 또는 전기도금 재료에 사용된 다. 대부분 스테인레스강, 전자기 재료, 기타의 합금 원소성분으로 사용된다.

주된 합금으로는 니켈 동합금으로 모넬메탈, 전기 저항용 합금 등이 있으며, 니켈ㆍ철 합금은 자성재료 및 전열선 등으로 사용된다.

나 . 니 켈 합 금

⑴니켈ㆍ구리계 합금

①베네딕트 메탈(ben edict m etal)

니켈 15% 합금으로 증기기관의 콘덴서ㆍ가열기ㆍ급수 가열기ㆍ소총탄의 피복(被覆)등에 사용된다.

②백동(白銅)

쿠프로스 니켈(cupr ou s nickel)이하고도 하며 니켈 20%의 합금인데 가공성이

좋아서 두께 1~25m/ m 까지 중간 열처리를 하지 않고 압연할 수 있다. 깊은 스피닝(spinning )가공에 적합하며 열간 가공도 좋은 편이다. 내식성이 좋아서 식기ㆍ화폐ㆍ열 교환기ㆍ공예장식품 등에 널리 사용된다.

③모넬 메탈(m onel m etal)

미국에서 개발한 니켈 60~70%의 합금으로 내식성과 화학적 기계적 성질이 우수하다. 식염수ㆍ유기산ㆍ중성염류ㆍ암모니아수ㆍ가성소다ㆍ탄산소다ㆍ가 솔린ㆍ사진용 약품 등에도 잘 부식되지 않고, 황산ㆍ인산ㆍ개미산ㆍ불화수소 산 및 건조된 염소 가스등에도 잘 견딘다. 화학 공업용 또는 펌프ㆍ광산기계 ㆍ섬유기계ㆍ디젤 기관의 밸브ㆍ선박의 프로펠러ㆍ증기 터빈의 날개 등에 많

이 사용된다.

⑵니켈ㆍ철계합금

①인바(inv ar )

니켈 36%ㆍ탄소 0.2%ㆍ망간 0.4%의 합금으로 선 팽창계수가 0.97×10- 8로 서 보통강의 10/ 115 이다. 측량용 테이프ㆍ지진계ㆍ시계추ㆍ미터 표준봉으 로 사용한다.

②엘린바(elinv ar )

인바 중 철의 일부를 크롬으로 바꾼 것으로 탄성계수의 용도에 따른 변화가 적어 각종 시계의 스프링에 사용된다.

⑶니켈ㆍ크롬계 합금

①니크롬(nichr om e)

크롬 15~20%합금으로 고온에서 내산성이 저하되며 전열선에 이용된다.

②인코넬(in conel)

내열합금으로 고온계용 열전대의 보호관ㆍ필라멘트 등에 사용된다.

③바이메탈(bim et al)

열팽창 계수가 작은 철ㆍ니켈계의 인바와 청동의 2종 금속을 합판으로 만들 어 각종 항온기(therm ostat )의 온도조절용 변환기 몸체에 사용하는 것을 바이메탈이라 한다.

2 .코 발 트 (Co )와 그 합 금

코발트는 철족원소(鐵族元素)의 하나로 철과 비슷한 광택이 나는 금속이며 강

자성을 띠고있다. 가열해도 잘 융해되지 않으며 공기 속에 방치해도 표면에 녹이 슬 뿐 잘 부식되지 않으나, 산에는 서서히 녹아 수소를 발생한다. 합금으 로서 중요하며 고속도강, 영구자석 등의 자성재료, 내열, 내식강 등으로 사용된 다. 비철합금으로서는 고온에서의 내산화성ㆍ내식성ㆍ내마모성ㆍ기계적 성질 등이 뛰어난 것을 얻을 수 있으며 결합재 등으로 사용된다. 또한 도금에도 사용되고 화합물로서 유리, 도자기 등의 청색 안료 등에 사용된다.

3 .텅 스 텐 (W )

텅스텐은 백색, 또는 회백색의 금속으로 습한 공기 속에서는 산화된다. 전구나 진공관의 필라멘트, 용접용 전극(電極), 전기접점 등에 사용된다. 또 합금으로 서는 고속도강에 약 18% , 영구 자석강에5~6% , 스텔라이트 계통의 내열ㆍ내식 합금에 5~22%가 첨가된다. 텅스텐 합금강은 탄소 0.6%정도, 텅스텐 2%정도 의 것은 끌이나 자석의 재료로 사용되고 탄소 1%이상, 텅스텐 1~2.5%의 것은 절삭공구에 사용된다. 보통 800℃정도에서 물 속에 담금질하는데 공구는 200℃

정도, 고온 다이는 600℃전후에서 뜨임 하여 사용한다.

4 . 아 연 (Zn )과 그 합 금

아연은 납ㆍ주석과 함께 저융점 금속으로 섬아연광을 원광으로 전해법(電解法) 과 증류법(蒸溜法)으로 정련 한다. 비중 7.133, 용융점 419℃의 백색금속이고 비등점은 906℃이다. 인장강도는 2~3㎏/ ㎟정도로 극히 낮다. 대기 중에서는 습 기와 탄산가스의 작용으로 표면에 염기성 탄산아연〔ZnCO₃ㆍZn (COH )₂〕의 얇은 피막을 만들어 부식이 내부로 진행되는 것을 방지하므로 아연 도강판(함 석판)ㆍ아연 도강선(亞鉛鍍鋼線) 및 기타 철강제의 도금용으로도 많이 사용된 다. 또한, 철과 구리 같은 전기적 음성금속(陰性金屬)과 접촉하여 부식을 방지 하는 힘이 있으므로 이 성질을 이용하여 도금에 사용한다. 아연 속에 함유된 납ㆍ주석ㆍ철ㆍ카드뮴등의 불순물은 아연의 내식성을 현저히 감소시키므로 내 구성을 요하는 것에서는 될 수 있는 대로 고순도의 아연을 써야 한다. 구리ㆍ 니켈ㆍ알루미늄 등과도 잘 합금하는 아연은 재질이 연하며 주물과 압연한 것 과의 차이가 크다. 용도로는 철판 철강제의 도금에 사용되는 이외에 방식제(防 蝕劑)ㆍ아연화(亞鉛華)의 원료, 건전지ㆍ인쇄판ㆍ포장용 등에도 이용된다.

2 - 2 - 2 - D . 납 ㆍ 주 석 ㆍ 수 은 ㆍ 아 말 감 1 .납 (P b )

납은 방연광(P bS )의 원광에서 정제하며 비중이 11.34로서 다른 금속에 비해서 비교적 크나 용융점은 327.4℃로서 매우 낮은 편이다. 상온에서의 압연가공이 쉬워서 판 등을 만들기에 좋다. 그러나 인장강도가 적어서 관이나 선을 만드는 데에는 인발가공(引拔加工)이 안되고 주로 압출(extru sion )에 의한 가공을 한다.

납의 내식성은 황산ㆍ염소ㆍ인산ㆍ암모니아ㆍ탄산나트륨ㆍ수산화나트륨 등에는 강하나 염산에 대해서는 다소 약하다. 납은 피부에 오래 접촉하면 중독 되며 특히 인체 내에 축적되면 무서운 중금속 중독 현상을 나타내므로 식기ㆍ완구 등에 사용될 때는 10%이상 함유되어서는 안 된다. 내식성이 좋아서 수도관 등 에도 쓰이나 이 경우 경수 및 천연수에는 표면에 불활성의 탄산염 피막이 생겨 서 그 이상 납이 용해하지 않지만 아주 주의해서 사용해야 한다. 이 밖에도 화학 공업용 그릇ㆍ땜납ㆍ반응로ㆍ연관ㆍ연판ㆍ활자합금ㆍ축전지의 전극, 전선 의 피복(被覆)ㆍ패킹(packin g )ㆍ칠보와 도자기 유약ㆍ플라스틱 제조 등에 널리 사용된다.

납 합 금

납 다이캐스팅 합금도 화이트 메탈(w hit e m et al)7종 이상의 것에 해당된다.

특히 안티몬(Sb )을 10%정도 함유한 납ㆍ안티몬 합금은 가격이 싸고 납보다 강도가 크다. 금형에 주입하여 옛날부터 문방구용 등의 잡화에 쓰여왔고 또, 납이 많은 합금은 직접 손에 닿으면 유해하기 때문에 여기에 도장(塗裝)이나 도금을 해서 쓴다. 납을 주성분으로 하고 있기 때문에 강도를 요하지 않는 내산 펄프 부품등에 사용된다.

2 .주 석 (S n )과 그 합 금

주석은 비중이 7.298, 용융점이 231.84℃로 극히 낮기 때문에 주조할 때 나무형 ㆍ석고형ㆍ시멘트(cem ent )형ㆍ돌(활석 등)형ㆍ모래형 등 어느 주형에 부어도 주 조가 가능하다. 은백색의 광택과 깊고 차분한 느낌을 주며 공기 중에서의 내식 성이 크고 잘 변색되지 않는다. 전연성이 좋으며 인체에 무해하므로 옛날부터 기물을 만드는데 사용되어왔고 요즈음은 강판 등에 도금하여 식품용 캔ㆍ완구

등 공업 공예용으로 많이 쓰인다. 납과의 합금으로는 땜납ㆍ활자합금ㆍ이용합금 (易容合金)등이 있다. 가격이 납의 11~12배나 된다. 이 합금은 유동성과 주조성 이 좋아 정밀주조 재료 외에 치형 틀이나 공예작품 모형제작ㆍ고급기계의 베어 링ㆍ고속 발전기 등에 사용된다.

3 . 수 은 과 아 말 감 가 . 수 은 (H g )

수은은 비중 13.55, 경도 2, 용해온도 - 38.9℃, 비등점 357℃로서 눈부신 은백색 의 금강 광택을 나타내며 저융점 합금주 10 )을 만들기도 하다. 수은은 희초산(稀 硝酸) 및 왕수(王水)에 용해되고 상온에서도 증발현상이 생긴다. 가열하면 비등 점 직전에 적색의 산화물인 Hg O로 된다. 455℃에서 흑화되며 변한다.

나 . 아 말 감 (am alg am )

수은과 다른 금속과의 합금을 아말감이라 한다. 수은과 합금이 잘 되는 금속 은 금ㆍ은ㆍ구리ㆍ주석 등이며 합금이 잘되지 않는 금속은 철ㆍ코발트ㆍ니켈 등이다. 전기도금이 발명되기 이전인 청동기 시대부터 금 아말감이나 은 아말 감, 주석 아말감 등을 만들어서 도금용으로 이용했으나 요즈음은 해롭기 때문 에 잘 사용하지 않는다.

2 - 2 - 2 - F . 게 르 마 늄 ㆍ 규 소 ㆍ 형 상 기 업 합 금

1 . 게 르 마 늄 (G e )

게르마늄은 희유금속(稀有金屬) 및 신금속(新金屬)주 11)에 속하는 것으로 소결합 금ㆍ규소ㆍ형상기억 합금과 함께 최근 새로이 연구 개발되는 금속이다. 비중은

주 10)*저융점 합금 (低融點合金, fusible alloy ) : 주석의 용융점인 231.84℃보다 용융점이 더 낮은 합금을 총칭하여 가용합금 (可鎔合金 ) 또는 저용융 합금이라고 한다 . 즉 이것은 주석ㆍ납 이외 에 비스머스ㆍ카드뮴ㆍ 수은등의 2개 이상의 공정합금으로 상당히 녹기 쉬운 합금이다 . 중요 한 용도는 전기용 휴즈ㆍ보일러의 안전판ㆍ자동 소화기의 휴즈ㆍ모형용 재료ㆍ치과용 등에 사용된다 .

주 11)*신금속 (新金屬 ) : 최근 과학기술의 발전과 더불어 공업적으로 새로이 생산되거나 종래부터 사용되어온 금속 중에서 특수 목적용으로 개발된 금속을 신금속이라 한다 .

5.36, 용융점 958±0, 비등점 2700℃로서 600℃까지는 별로 산화되지 않는다.

취성주 12 )이 있어서 가공이 곤란하며 높은 온도가 요구된다. 반도체의 재료로서

대단히 중요시되는 금속이다.

2 . 규 소 (S i )

일명 실리콘(silicon )이라고 하는데 비중 2.33, 용융점 1414℃, 비등점 3500℃로서 고순도 의 것은 트랜지스터(tr an sist or ) 재료에 사용된다.

3 . 형 상 기 억 합 금

금속에 일정한 형태로 기억시켜 두었다가 일정한 온도가 되면 금속이 원래의 기억된 형상으로 되돌아가는 합금으로 최근에 개발되고 있는 합금이다.

소결합금〔燒結合金, 분말야금(粉末冶金)〕

1910년 미국에서 연구된 것으로 금속분말 또는 그 밖의 비금속 분말 혹은 산화물ㆍ탄화물ㆍ질화물 등의 각종 화합물을 첨가하여 용해하지 않고 제품을 만드는 기술이다. 분말을 원료로 하여 압축성형 한 후에 가열한다. 가열작업 은 산화되지 않도록 비산화(悲酸化) 분위기에서 가열하여 충분히 구워서 소결 시킨 것으로 균일한 경도와 강도가 큰 재료로 만든 것을 말한다. 즉, 금속을 분말형태로 금형에 넣어 일정한 형태를 만드는 방법이다. 이것은 기존의 주물 방식에 비해 에너지 비용이 적게 들어 생산가격이 싸고 대량생산이 가능하다.

또한 높은 온도에서만 녹는 텅스텐 등의 금속가공에 유리하다. 무급유 베어 링(oilles s bearing )ㆍ제트기 엔진ㆍ로켓트 부품등 여러 용도로 개발되고 있다.

주 12)*취성 (脆性 , brittlebess ) : 물체가 연성을 갖지 않고 파괴되는 성질, 메짐성 이라고도 한다 . 물체에 탄성 한계 이상의 힘을 가했을 때 영구변형을 하지 않고 파괴되거나 또는 극히 일부 만 영구변형을 일으키는 성질을 말한다 .

2 - 2 - 3 . 귀 금 속 (貴 金 屬 , pre c i o u s m e t a l s )

일반금속 혹은 비금속(卑金屬)에 상대되는 말로서 귀하고 희귀한 특성에 의해 귀금속이라고 부른다. 귀금속은 화학적으로 안정되어 있으므로 이온화 경향이 적으며 이온화 경향이 적은 순위는 금ㆍ백금ㆍ은의 순이다. 특히 금ㆍ백금ㆍ은 등은 공기 중에서 고열로 가열해도 산화되지 않으며 산이나 알칼리 등에도 잘 침식되지 않는다. 그러나 왕수(王水)와 같은 강한 산화력을 가진 약품에는 녹아서 침식된다. 따라서 귀금속은 잘 변하지 않는 아름다운 색깔과 함께 사용 되며 장신구ㆍ장식품ㆍ공예품의 제작 이외에도 재화가치의 척도가 되어 화폐 로도 쓰이고 있다. 최근에는 광학ㆍ전자ㆍ화학공업에서도 그 가치가 크게 증대 되어 도금ㆍ우주항공ㆍ탄도 미사일 부문에서 각광을 받고있다. 대표적인 귀금 속으로는 금ㆍ은과 백금족(族)에 속하는 백금ㆍ파라듐(P d )ㆍ로듐(Rh )ㆍ루테늄

(Ru )ㆍ이리듐 (Ir )ㆍ오스뮴(Os ) 등 모두 여덟 가지의 금속이 있다.

2 - 2 - 3 - A .금 과 금 합 금 1 . 금 (A u )

금(g old)의 학명은 Aurum 으로 아침의 태양광선, 또는 찬란히 빛나는 아침 햇빛을 의미한다. 금의 산출은 분리된 상태의 입자 또는 산금으로서 석영맥 속 에 분리되어 산출되는데 층 폭이 약 3.3m 가량이면 채산성이 있다고 한다.

이밖에도 하천에서 채취되는 사금(砂金)이 있는데 일반적으로 황금색의 금제품 과 잘 어울리는 배색으로서 특히 녹청색은 금제품을 품위 있게 고급화시키며 빨강색은 호화스러운 분위기를 내는 특성이 있다. 금은 면심입방 구조로서 비중 19.32, 융점주 13 )은 1063℃(I.P .T .S .규정은 1064.43℃), 끓는 비점은 2970℃이 다. 전연성은 모든 다른 금속 중에서 가장 우수한 편으로서 극히 얇은 판이나 선으로 가공할 수가있다. 연성(延性)의 경우 1g의 순금으로 약 2,000m 까지 길게 늘려 뽑을 수가 있어서 직경(Φ)=7μ정도의 가느다란 금사(金絲)가 되게 할 수 있다. 전성(展性)의 경우 두께가 약0.07μ까지 얇은 금박(金箔)을 만들

주 13)*금의 융점 : 종래 금의 융점은 1948년 국제 온도수치 (I.P .T .S )1063℃로 하였으나 1968년 10월 I.P .T .S .에서 1064.43℃로 개정하였다 .